Изобретение относится к области авиационных газотурбинных двигателей, преимущественно к кольцевым камерам сгорания.

Известна кольцевая камера сгорания, содержащая жаровую трубу и расположенные по окружности ее стенки горелки (см. Патент РФ №2164323, МПК 7 F 23 R 3/46, 20.03.1999 г.). В известном техническом решении в горелочном устройстве имеется сочетание центробежной форсунки с воздушным осевым завихрителем и выходом из горелочного устройства каналом с раструбом, что не обеспечивает необходимую длину выгорания топливовоздушной смеси в указанных размерах длины жаровой трубы. При этом факел распыла топливовоздушной смеси будет направлен на внутренние поверхности стенок жаровой трубы, что в свою очередь приведет к взаимодействию горячей стенки с топливовоздушной смесью и вызовет газовую коррозию и микрофакельное горение, а полнота сгорания топлива буде меньше 0,98.

Известна также кольцевая камера сгорания, в которой также есть сочетание центробежной форсунки с осевым завихрителем (см. Патент РФ №2039323, МПК 7 F 23 R 3/42, 04.03.1993 г.). В известной камере выход из горелочного устройства выполнен в виде обратного конуса, т.е. образует центробежную камеру закрутки воздуха, пересекаемую факелом распыла топлива центробежной форсунки. Такая схема распыла топлива дает большую полноту преобразования в гомогенную смесь и, соответственно, полноту сгорания. Однако подобное устройство имеет веерный факел распыла на выходе, где угол раскрутки более 120°. Происходит попадание смеси на керамические вставки, где не допустим перепад температуры, так как вызывает выкрашивание фрагментов, а в случае использования металлических стенок - их газовую коррозию и микрофакельное горение.

Задачей изобретения является повышение надежности и расширение диапазона устойчивой работы путем уменьшения конуса распыла смеси топлива с воздухом на выходе из горелки и организации зоны обратных токов.

Технический результат достигается тем, что кольцевая камера сгорания газотурбинного двигателя содержит жаровую трубу и равномерно расположенные по окружности ее торцевой стенки вихревые горелки, состоящие из топливовоздушного улиточного и воздушного завихрителей, с выходным коническим патрубком, имеющим концевой цилиндрический участок, при этом снаружи коаксиально каждому патрубку к торцевой стенке жаровой трубы прикреплена обечайка, образующая с ним кольцевую полость, причем на наружной поверхности концевого цилиндрического участка или на внутренней поверхности обечайки, расположенной над ним, равномерно по окружности выполнены продольные ребра, образующие изолированные каналы, а в торцевой стенке жаровой трубы под обечайкой выполнены сквозные отверстия, сообщенные с кольцевой полостью. Кроме того, количество ребер равно, по меньшей мере, трем или кратно ему, толщина каждого ребра имеет размер от 1,2 до 1,6 мм, а высота от 0,6 до 0,8 мм, при этом суммарная площадь сквозных отверстий на входе в каналы в 1,2...1,4 раза больше суммарной площади каналов. Внутренний диаметр концевого цилиндрического участка выполняют равным от 1,8 до 1,85 внутреннего диаметра сопла завихрителей, при этом длину обечайки от торца сопла завихрителей выполняют равной его внутреннему диаметру сопла, а расстояние от торца сопла до торца концевого цилиндрического участка патрубка выполняют равным 0,65 от внутреннего диаметра сопла завихрителей.

Сущность изобретения поясняется чертежами.

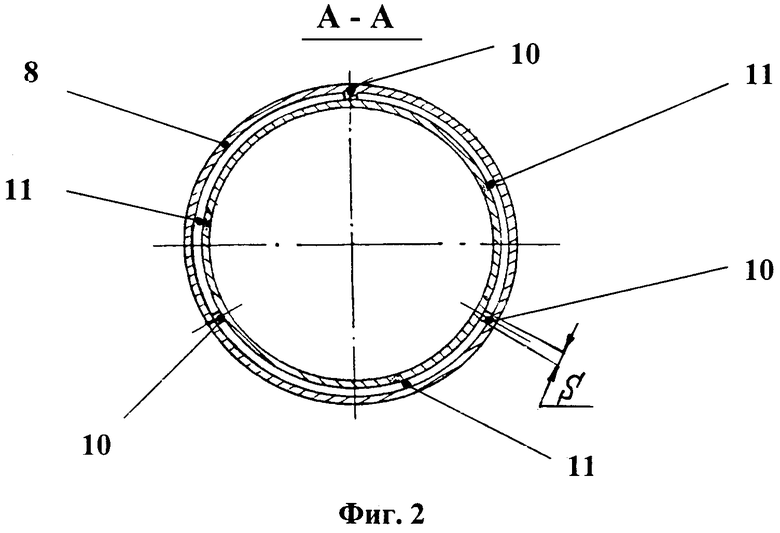

На фиг.1 представлен продольный разрез головной части камеры сгорания.

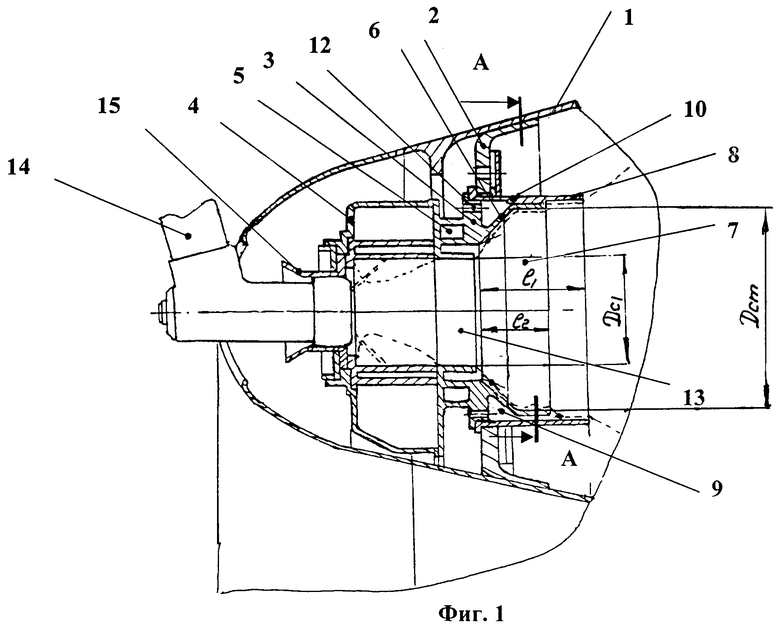

На фиг.2 представлено сечение А-А на фиг.1.

Камера сгорания газотурбинного двигателя содержит жаровую трубу 1 и равномерно расположенные по окружности ее торцевой стенки 2 вихревые горелки 3, состоящие из топливовоздушного улиточного 4 и воздушного 5 завихрителей, с выходным коническим патрубком 6, имеющим концевой цилиндрический участок 7. Снаружи коаксиально каждому патрубку 6 к торцевой стенке 2 жаровой трубы прикреплена обечайка 8, образующая с ним кольцевую полость 9. На внутренней поверхности обечайки 8 равномерно по окружности выполнены ребра 10, образующие изолированные каналы 11. В торцевой стенке 2 жаровой трубы под обечайкой 8 выполнены сквозные отверстия 12, сообщенные с кольцевой полостью 9. Количество ребер 10 равно, по меньшей мере, трем или кратно ему. Толщина каждого ребра 10 имеет размер от 1,2 до 1,6 мм, а высота - от 0,6 до 0,8 мм, при этом суммарная площадь сквозных отверстий 12 в 1,2...1,4 раза больше суммарной площади каналов 11. Внутренний диаметр концевого цилиндрического участка 7 выполнен равным 1,8...1,85 внутреннего диаметра сопла 13 завихрителей. Длину обечайки 8 от торца сопла 13 завихрителей выполняют равной его внутреннему диаметру, а расстояние от торца сопла 13 до торца цилиндрического участка 7 патрубка 6 выполняют равным 0,65 от внутреннего диаметра сопла 13 завихрителей. Камера сгорания имеет также на входе топливную форсунку 14, которая устанавливается во втулку с радиальным перемещением 15.

При работе камеры сгорания воздух, входящий в камеру сгорания, поступает на вход в вихревые горелки и идет на образование зоны обратных токов. Часть воздуха через отверстия 12 направляется в полость 9, откуда воздух поступает в изолированные друг от друга каналы 11, минуя выходные участки 7, образуя воздушную завесу и участвуя в распылении остатков топлива. Воздух, входящий через каналы 11, выполняет охлаждение обечайки 8 и концевого участка 7, а также способствует уменьшению закрутки конуса распыла гомогенной смеси на выходе из горелки, создает уменьшенную зону обратных токов, отдаляя зону от стенок жаровой трубы.

Продольные ребра 10 выполняются на внутренней поверхности обечайки 8 методом наплавления в развертке заготовки, при этом замыкающий шов должен быть зачищен заподлицо. Количество ребер 10 следует выбирать минимальным или кратным 3 (на фиг.2 показано выполнение с количеством ребер, равным 3). Ребра 10 служат для обеспечения стабилизации высоты каналов 11 и ввиду того, что обечайка 8 имеет более высокую температуру, чем концевой цилиндрический участок, ребра 10 жестко не связаны с концевым цилиндрическим участком 7.

Топливная комбинированная форсунка 14 устанавливается в "плавающую" втулку 15, что обеспечивает термокомпенсацию горячей жаровой трубы 1 относительно "холодной" форсунки 14.

Ширина ребра 10 S=1,2...1,6 мм. Ребра 10 с шириной S менее 1,2 мм сложны в изготовлении и деформируются при сворачивании в кольцо обечайки 8. При ширине ребра S=1,6 мм сильно затеняет поток воздуха по каналу 11, в результате чего образуется след перегрева материала обечайки 8 на выходе из цилиндрического участка 7. Материалом для изготовления ребер является сплав ХН60ВТ (ВЖ-98). Применение других марок материалов нецелесообразно, т.к. большинство сплавов - «стареющие», т.е. склонны к растрескиванию, например сплав ХН50ВМТЮБ-ВИ (ВХ-4).

Высота каналов 11 выбирается в пределах 0,6...0,8 мм для обеспечения скорости воздуха в каналах 50-70 м/сек, при этом суммарная площадь отверстий 12 должна быть в 1,2...1,4 раза больше суммарной площади каналов 11. При уменьшении этого соотношения скорость воздуха в каналах 11 уменьшается, что в свою очередь приводит к снижению эффективности охлаждения обечаек и ухудшению образования топливовоздушной смеси. Увеличение соотношения более 1,4 приводит к резкому обеднению топливовоздушной смеси и к нерациональному использованию воздуха.

Размеры обечайки 8 и концевого цилиндрического участка 7 выбираются из следующих соотношений по базовому размеру сопла 13 Dc1:

- диаметр концевого цилиндрического участка 7 Dст=(1,8...1,85) Dc1, при Dст≤5:1,8 Dc1 уменьшаются размеры зоны обратных токов, что ухудшает процесс горения; при Dст>1,85 Dс1 резко увеличивается зона обратных токов, что приводит к прогару обечайки 8 и концевого цилиндрического участка 7 из-за втягивания горячих газов из зоны горения в вихревую камеру;

- длины обечайки 8 и концевого цилиндрического участка 7 выбираются из соотношения l1=Dc1 и l2=0,65 Dс1. При снижении этих соотношений фронт пламени приближается к стенке 2 и вызывает ее перегрев. Увеличение этих соотношений выше указанных приводит к тому, что обечайка 8 и цилиндрический концевой участок 7 сами отгорят и длины их придут к указанным соотношениям.

Такое выполнение камеры сгорания позволяет снизить температуру выходных участков обечайки и концевого цилиндрического участка, кроме того, значительно повысить надежность камеры сгорания, что, в свою очередь, приведет к расширению диапазона работы камеры и образованию компактной зоны горения и получению максимальной полноты сгорания с уменьшенными экологическими выбросами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277676C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 1994 |

|

RU2080190C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| Горелочное устройство камеры сгорания ГТД | 2020 |

|

RU2746347C1 |

| Топливовоздушная горелка камеры сгорания газотурбинного двигателя | 2001 |

|

RU2224954C2 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| КОЛЬЦЕВАЯ МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515909C2 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406934C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414649C2 |

Кольцевая камера сгорания газотурбинного двигателя содержит жаровую трубу и равномерно расположенные по окружности ее торцевой стенки вихревые горелки, состоящие из топливовоздушного улиточного и воздушного завихрителей, с выходным коническим патрубком, имеющим концевой цилиндрический участок. Снаружи коаксиально каждому патрубку к торцевой стенке жаровой трубы прикреплена обечайка, образующая с ним кольцевую полость. На наружной поверхности концевого цилиндрического участка или на внутренней поверхности обечайки, расположенной над ним, равномерно по окружности выполнены продольные ребра, образующие изолированные каналы. В торцевой стенке жаровой трубы под обечайкой выполнены сквозные отверстия, сообщенные с кольцевой полостью. Изобретение повышает надежность и расширяет диапазон устойчивой работы кольцевой камеры сгорания. 2 з.п. ф-лы, 2 ил.

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФИЛЬТРОВАЛЬНЫЙ ЭЛЕМЕНТ | 0 |

|

SU182687A1 |

| СМЕСИТЕЛЬ ФОРСАЖНОЙ КАМЕРЫ СГОРАНИЯ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117805C1 |

| DE 2937631 А1, 02.04.1981 | |||

| ОПТИЧЕСКОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2214630C2 |

| КРАН-СМЕСИТЕЛЬ | 2004 |

|

RU2324855C2 |

| КАМЕРА СГОРАНИЯ | 1993 |

|

RU2039323C1 |

Авторы

Даты

2006-07-27—Публикация

2004-12-27—Подача