Изобретение относится к горной промышленности и может быть использовано при бурении взрывных скважин с применением для эвакуации бурового шлама сжатого воздуха.

Известен способ удаления бурового шлама из скважины путем шнекового транспортирования его на поверхность (Перетолчин В.А. Вращательное и шарошечное бурение скважин на карьерах. М.: Недра, 1983, с.76-101).

К недостаткам этого способа следует отнести: большие затраты мощности на процесс бурения, небольшую глубину бурения, которая ограничивается резким увеличением крутящего момента на буровом ставе.

Известен шнекопневматический способ удаления бурового шлама из скважины, при котором сжатый воздух обеспечивает подачу бурового шлама из призабойной зоны на первый виток шнека и способствует передвижению частиц породы вверх по спиралям (Катанов Б.А. Теоретические и экспериментальные основы создания эффективных средств шнекопневматического бурения взрывных скважин на карьерах. Диссертация на соискание ученой степени докт. техн. наук. Кемерово, 1989, с.63-89).

К недостаткам этого способа следует отнести шнекопневматичесое транспортирование бурового шлама по всей глубине скважины, что сопровождается значительными затратами мощности на очистку, особенно при бурении скважин большого диаметра, который в настоящее время на открытых горных работах преимущественно составляет 250-270 мм по условиям применения современных взрывчатых веществ.

Наиболее близким к предлагаемому техническому решению является принятый за прототип способ эвакуации бурового шлама из скважины, включающий его транспортирование на поверхность сжатым воздухом, подаваемым через центральный канал бурового става и продувочные каналы долота на забой и далее, вместе с буровым шламом в затрубную зону скважины (Лопатин Ю.С., Осипов Г.М., Перегудов А.А. Бурение взрывных скважин на карьерах. М.: Недра, 1979, с.57-110).

Недостатки прототипа заключаются в том, что на его реализацию требуется значительный расход сжатого воздуха, затрудняется эвакуация бурового шлама при прохождении прослойков глин из-за возникновения сальников и забивания продувочных каналов долота; ухудшаются условия очистки призабойной зоны при смене режущего бурового инструмента на шарошечные долота; отсутствует возможность регулирования концентрации потока бурового шлама в процессе бурения скважин.

Известно устройство для эвакуации бурового шлама из скважины, включающее шнековые штанги, соединенные друг с другом с помощью замкового механизма (Сафохин М.С., Катанов Б.А. Машинист буровой установки на карьерах. - М.: Недра, 1992, с.54, рис.3.13 а).

К недостаткам этого устройства следует отнести: ограничение механической скорости бурения за счет недостаточной транспортирующей способности бурового става, состоящего из шнековых штанг; низкую износостойкость спиралей штанг; возможность заклинивания (прихватывания) бурового става при бурении в мягких обводненных породах.

Известно устройство для эвакуации бурового шлама из скважины, включающее шнековые буровые штанги для бурения с шнекопневматической очисткой, с различной формой спирали (Сафохин М.С., Катанов Б.А. Машинист буровой установки на карьерах. - М.: Недра, 1992, с.55, рис 3.15).

К недостаткам этого устройства следует отнести: большие затраты мощности на вращение бурового става, состоящего из шнековых штанг; сложность конструкции и трудоемкость изготовления шнековых штанг. Кроме того, шнековый буровой став увеличенного диаметра обладает большой массой, его изнашивание носит интенсивный характер, а восстановление требует значительных затрат.

Наиболее близким к предлагаемому техническому решению является принятое за прототип устройство для осуществления способа эвакуации бурового шлама из скважины, включающее буровой став, состоящий из долота, а также концевой и основных буровых штанг с центральным каналом для прохода воздуха (Иванов К.И., Латышев В.А., Андреев В.Д. Техника бурения при разработке месторождений полезных ископаемых. - М.: Недра, 1987, с.210-212, рис.7.12).

Недостатки прототипа заключаются в том, что в процессе бурения отсутствует возможность регулирования концентрации потока бурового шлама путем регулирования параметров сжатого воздуха, поступающего в скважину. Это может привести к зашламовыванию призабойной зоны и продувочного канала долота, особенно при повышении скорости бурения в мягких прослойках породы.

Основными задачами изобретения являются: повышение эффективности процесса эвакуации бурового шлама и снижение удельных затрат на бурение скважин путем уменьшения расхода сжатого воздуха по сравнению с применением пневмоочистки, проходки глин и закарстованных массивов без тяжелых шнеков, снижения расходов на изготовление и ремонт бурового става, соответствия параметров сжатого воздуха условиям очистки скважины.

Поставленные задачи достигаются тем, что способ эвакуации бурового шлама из скважины, включающий его транспортирование на поверхность сжатым воздухом, подаваемым через центральный канал бурового става и продувочные каналы долота на забой и далее, вместе с буровым шламом, в затрубную зону, предусматривает, что в буровом ставе, образующем со стенками скважины призабойную, шнековую и затрубную зоны, сжатый воздух разделяют на два потока с равными расходами, первый из которых подают непосредственно в затрубную зону, второй - в призабойную зону, из которой он, вместе с буровым шламом, образуя воздушно-шламовый поток, поступает в шнековую зону и далее, в затрубную зону скважины, где соединяется с первым потоком сжатого воздуха; при этом из шнековой зоны эвакуацию бурового шлама производят комбинированно шнековым и пневматическим транспортированием, а из затрубной зоны скважины до ее устья буровой шлам транспортируют энергией сжатого воздуха, причем на границе шнековой и затрубной зон воздушно-шламовый поток подвергают эжекции первым потоком сжатого воздуха; кроме того, во всех зонах скважины осуществляют автоматическое регулирование концентрации потока бурового шлама путем регулирования параметров сжатого воздуха с помощью механизма управления.

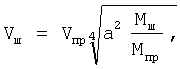

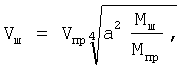

Поставленные задачи достигаются также тем, что в устройстве для осуществления способа эвакуации бурового шлама из скважины, включающем буровой став, состоящий из долота с продувочным каналом, и концевой и основных буровых штанг с центральным каналом для прохода воздуха, буровой став снабжен шнековым забурником-эвакуатором, имеющим центральный канал для подачи сжатого воздуха в призабойную зону, и верхним и нижним конусами, образующими со стенками скважины соответственно диффузорный и конфузорный участки для эжекции воздушно-шламового потока, основные и концевая буровые штанги выполнены гладкоствольными, причем нижний конус присоединен к долоту, а верхний конус присоединен к концевой буровой гладкоствольной штанге, при этом в верхнем конусе шнекового забурника-эвакуатора выполнены эжекционные каналы и смонтирован механизм управления для разделения потока сжатого воздуха и регулирования его параметров; кроме того, в верхнем конусе установлены съемные насадки, направленные вверх под острым углом к оси скважины, а механизм управления содержит подвижный клапан с проходными каналами, который расположен непосредственно под эжекционными каналами и зафиксирован от вращения регулирующей гайкой; при этом эжекционные каналы шнекового забурника-эвакуатора и проходные каналы подвижного клапана выполнены с равными площадями сечений, сумма которых равна площади сечения продувочного канала долота, для обеспечения равенства расходов потоков сжатого воздуха, подаваемых в затрубную и призабойную зоны скважины, при их разделении и регулировании; вместе с тем параметры шнекового забурника-эвакуатора отвечают условиям, при которых скорости сжатого воздуха в призабойной и шнековой зонах скважины находятся в зависимости:

где Vпр и Vш - скорости сжатого воздуха соответственно в призабойной и шнековой зонах скважины, м/с; Мпр и Мш - силы давления сжатого воздуха, действующие на частицы бурового шлама соответственно в призабойной и шнековой зонах скважины, Н; а=Sпр/Sш - аэродинамический коэффициент, равный отношению площадей сечений призабойной и шнековой зон скважины, м2; при этом в механизме управления диапазон регулирования параметров сжатого воздуха, обеспечивающих концентрацию потока бурового шлама, не превышающую предельно допустимых значений устанавливают исходя из условия:

G=ΔР·Sk,

где G - вес подвижного клапана, Н; ΔР - заданный перепад давления сжатого воздуха в центральных каналах шнекового забурника-эвакуатора и гладкоствольной штанги при зашламовывании забоя, Па; Sk - площадь сечения днища подвижного клапана, м2.

Причинно-следственная связь существенных признаков, характеризующих предлагаемый способ эвакуации бурового шлама из скважины, с достигаемыми техническими и технологическими результатами заключается в следующем.

Разделение сжатого воздуха на потоки с равными расходами как отличительный признак создает эвакуацию бурового шлама во всех зонах скважины с максимально стабильной концентрацией бурового шлама, не превышающей предельно допустимых значений. Если поток сжатого воздуха, подаваемого в призабойную зону, будет иметь больший расход, чем поток сжатого воздуха, подаваемого в затрубную зону, то вследствие большей скорости воздушно-шламового потока в призабойной и шнековой зонах возможно зашламовывание затрубной зоны, особенно в месте соединения шнекового забурника-эвакуатора и гладкоствольной штанги. Если поток сжатого воздуха, подаваемого в призабойную зону, будет иметь меньший расход, чем поток сжатого воздуха, подаваемого в затрубную зону, возможно зашламовывание призабойной или шнековой зоны скважины вследствие уменьшения скорости воздушно-шламового потока в этих зонах либо из-за возникновения противодействия воздушного потока в затрубной зоне, способного направить его вниз по скважине. Раздельная подача сжатого воздуха в призабойную и затрубную зоны позволяет осуществлять эжекцию воздушно-шламового потока, что увеличивает порозность шламового слоя, снижает концетрацию потока бурового шлама и облегчает его эвакуацию на поверхность скважины за счет придания ему в затрубной зоне дополнительной скорости подъема. Кроме того, стабильная концентрация обеспечивается возможностью ее автоматического регулирования путем регулирования параметров сжатого воздуха (давления и расхода) в зонах скважины.

Причинно-следственная связь существенных признаков, характеризующих предлагаемое устройство для осуществления способа эвакуации бурового шлама из скважины, с достигаемыми техническими и технологическими результатами заключается в следующем.

Формирование бурового става из гладкоствольных буровых штанг и шнекового забурника-эвакуатора и распределение в нем потоков сжатого воздуха, подаваемых раздельно в затрубную зону и на забой, обеспечивает эффективную эвакуацию бурового шлама во всех зонах скважины с минимальными энергетическими затратами на выработку сжатого воздуха и преодоление сил трения бурового става о породу и породы о стенки скважины и буровой став. Указанный отличительный признак заявляемого изобретения создает условия для существенного уменьшения длины шнековой части бурового става по сравнению со шнековой и шнекопневматической очисткой до размеров, равных 6-8 диаметрам скважины, что согласуется с конструкцией буровых станков и соответствует расстоянию от устья скважины до направляющих и центрирующих устройств платформы станков. Это приводит к снижению требуемой мощности вращателя, одновременно улучшает условия бурения глинистых пород и закарстованных массивов.

Наличие на шнековом забурнике-эвакуаторе нижнего и верхнего конусов создает между их поверхностями и стенками скважины соответственно диффузорный и конфузорный сечения. В диффузорном сечении скорость сжатого воздуха уменьшается, что обеспечивает дополнительный напор воздуха, увеличивающий силу давления, действующую на частицы бурового шлама в шнековой зоне скважины. В конфузорном сечении, в месте соединения шнекового забурника-эвакуатора и гладкоствольной штанги, скорость сжатого воздуха увеличивается, а давление снижается. При подаче потока сжатого воздуха в конфузорное сечение через эжекционные каналы и съемные насадки шнекового забурника-эвакуатора происходит дополнительный рост скорости и снижение давления, что приводит к эжекции образованного на забое скважины воздушно-шламового потока в конфузорном сечении и повышению его скорости в затрубной зоне скважины. Этот отличительный признак предлагаемого устройства приводит к увеличению порозности шламового слоя и уменьшению концентрации твердой фазы в воздушно-шламовом потоке.

Возможность регулирования площадей сечений эжекционных каналов как отличительный признак заявляемого изобретения позволяет регулировать параметры сжатого воздуха. Так, при зашламовывании призабойной или шнековой зоны (например, в случае бурения встретившихся пропластков с небольшой крепостью, когда резко увеличивается скорость проходки) вследствие увеличения давления в центральном канале шнекового забурника-эвакуатора подвижный клапан, поднимаясь вверх, изменяет площадь сечений эжекционных каналов, при этом регулируя не только параметры сжатого воздуха, но и концентрацию твердой фазы в воздушно-шламовом потоке.

Применение подвижного клапана как отличительный признак предлагаемого устройства позволяет осуществлять регулирование параметров сжатого воздуха в диапазоне, который устанавливается зависимостью между весом подвижного клапана и величиной перепада давления в центральных каналах шнекового забурника-эвакуатора и гладкоствольной штанги. Чем меньше будет вес подвижного клапана, тем меньше будет диапазон регулирования давления и расхода сжатого воздуха, а следовательно, стабильнее уровень концентрации бурового шлама в воздушно-шламовом потоке. При этом значение перепада давления ΔР устанавливается исходя из требуемого значения расхода воздуха, обеспечивающего концентрацию потока бурового шлама, не превышающую предельно допустимых значений.

Параметры шнекового забурника-эвакуатора (шаг между витками, угол подъема спирали, диаметры шнека и вала) устанавливают такими, чтобы обеспечить максимальные значения силы давления потока сжатого воздуха, действующего на частицы бурового шлама в шнековой зоне скважины. Это достигается при условии, если угол между векторами абсолютной и переносной скоростей этих частиц равен 45°.

Этот отличительный признак заявляемого изобретения позволяет достичь максимальных значений скорости воздушного потока в шнековой зоне скважины, при установленных значениях заданных режимов и условий процесса бурения скважины.

Таким образом, совокупность новых существенных решений позволяет повысить эффективность процесса эвакуации бурового шлама и снизить затраты на бурение скважин путем уменьшения расхода сжатого воздуха по сравнению с применением гладкоствольного бурового става, проходки глин и закарстованных массивов без тяжелых шнеков, соответствия параметров сжатого воздуха условиям очистки скважины. Этими новыми решениями, в конечном итоге, достигаются поставленные задачи.

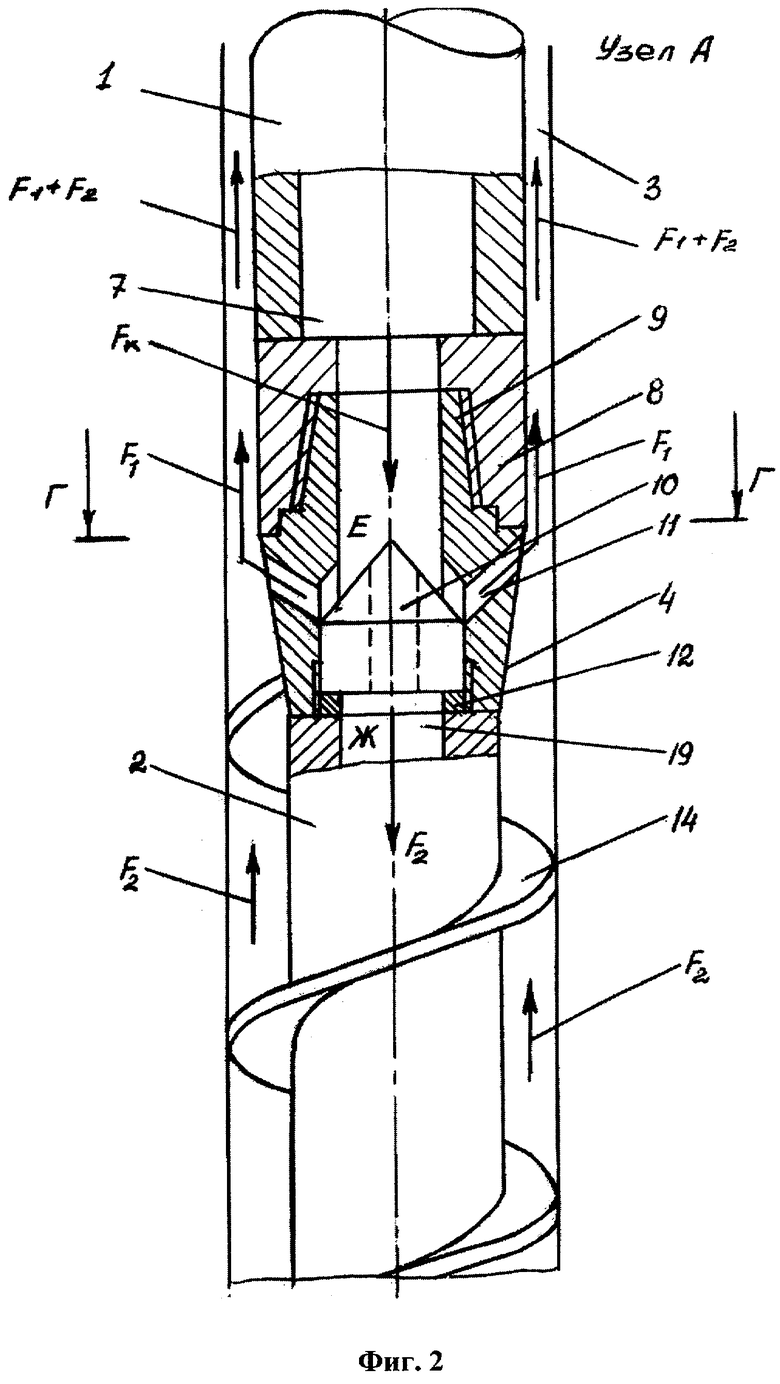

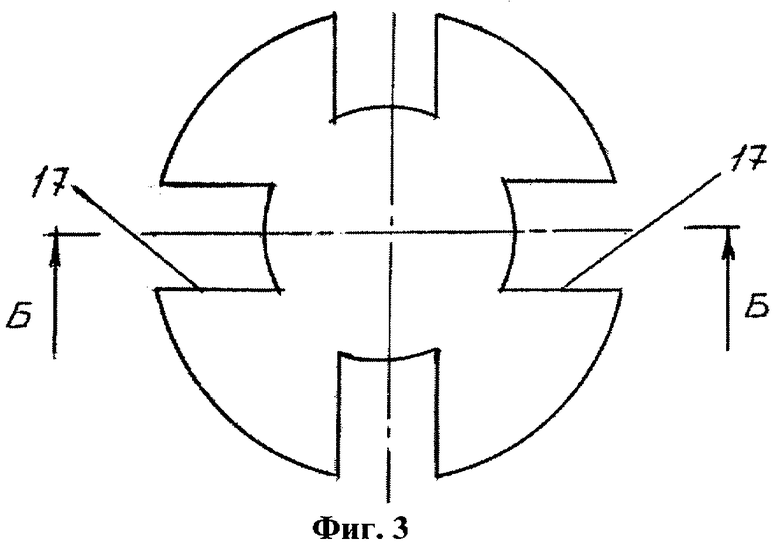

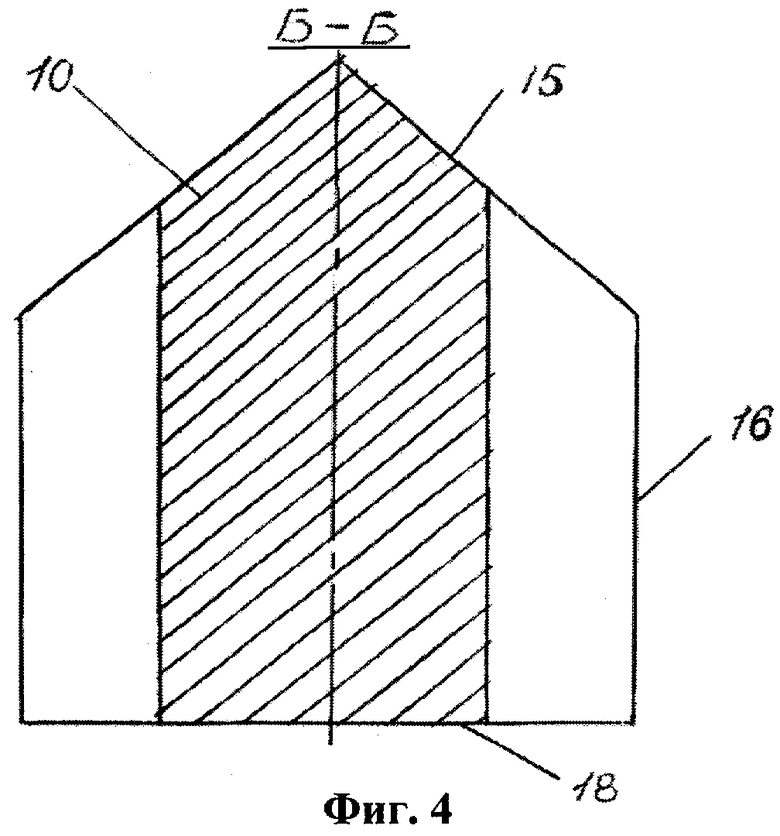

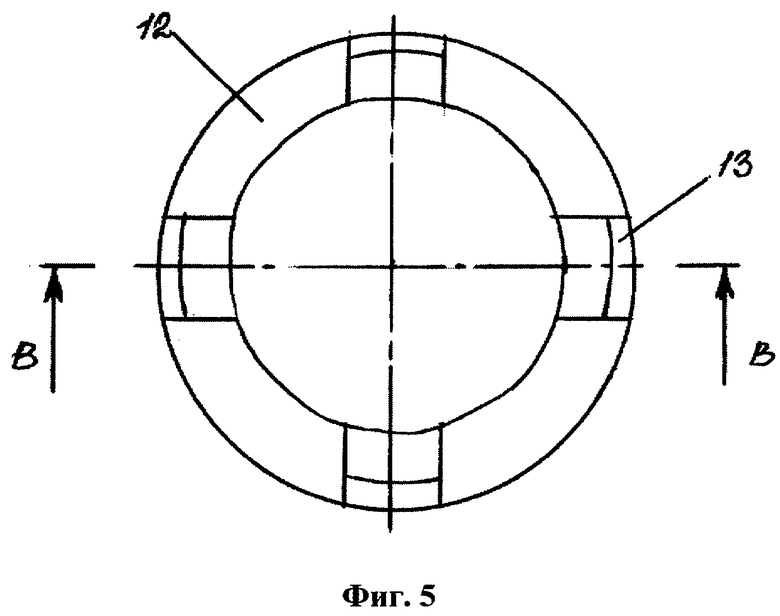

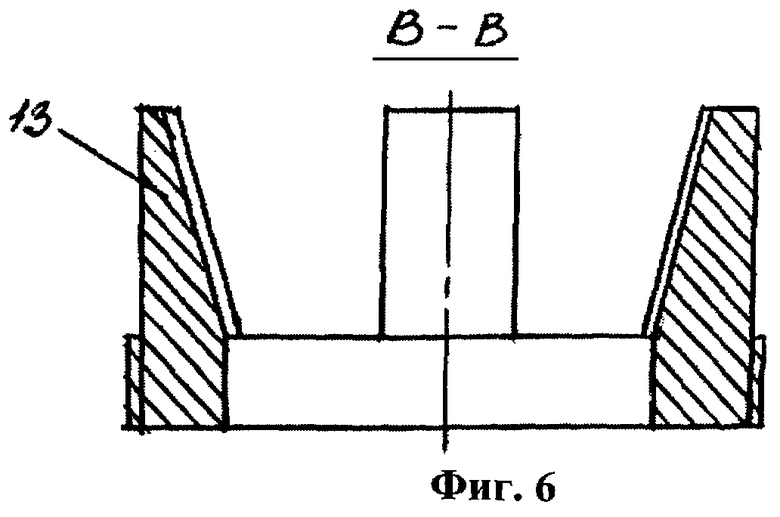

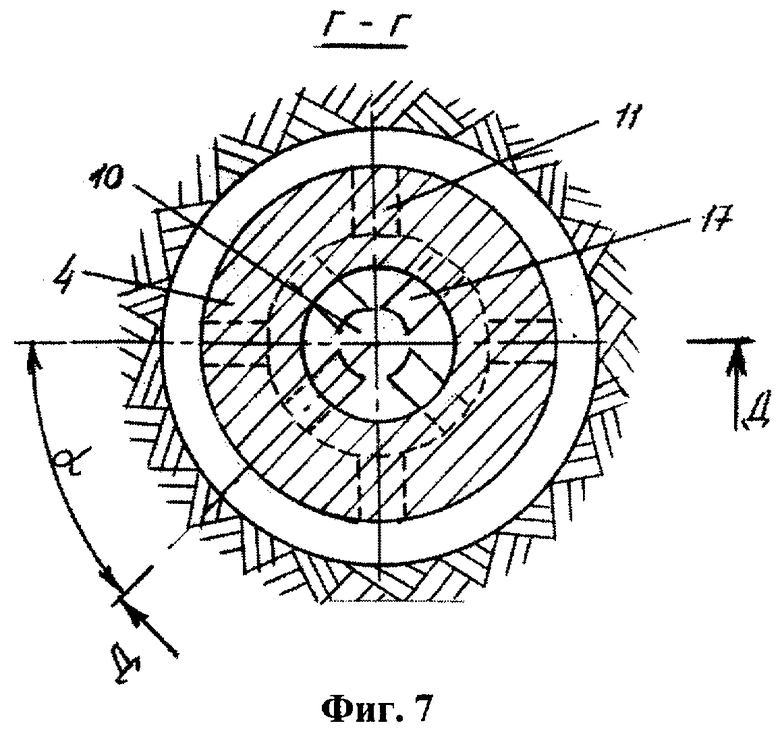

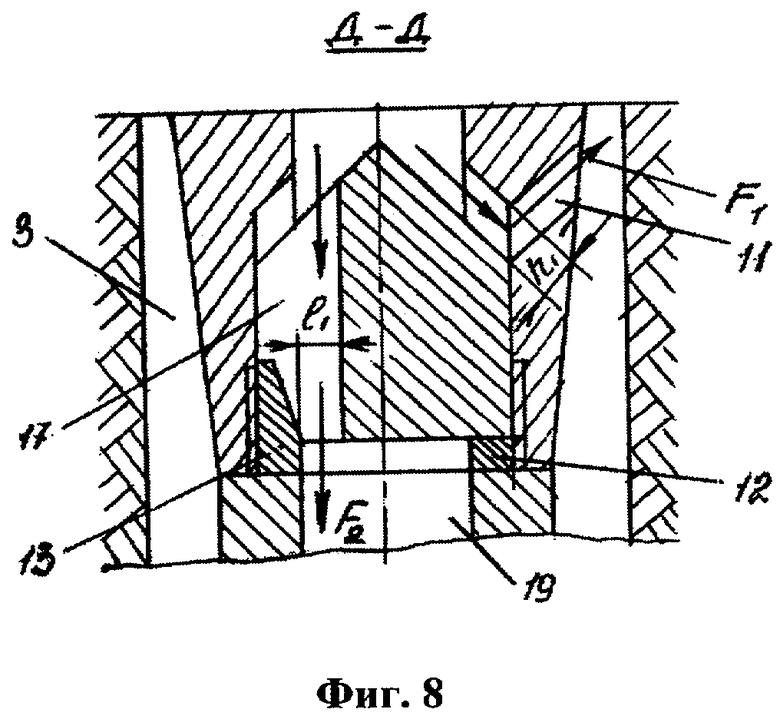

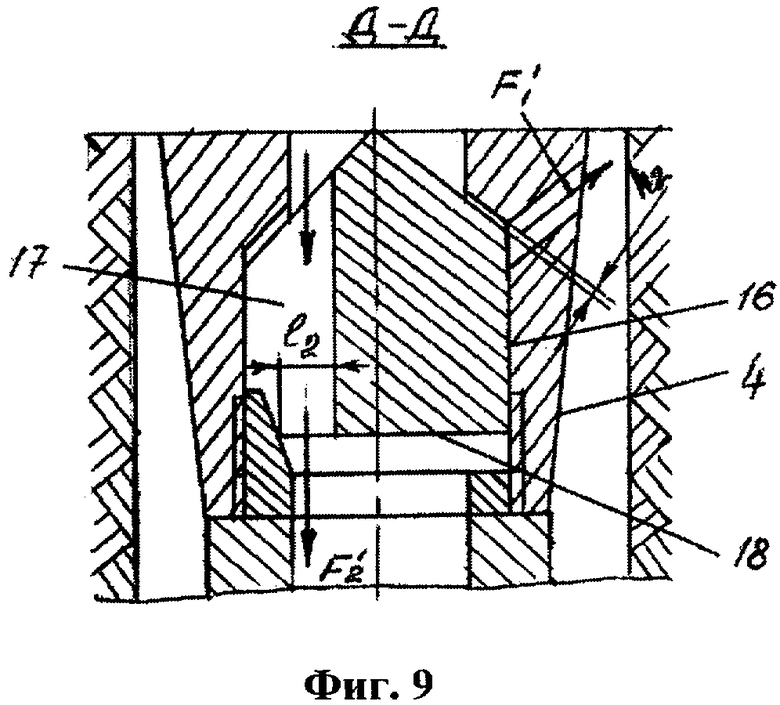

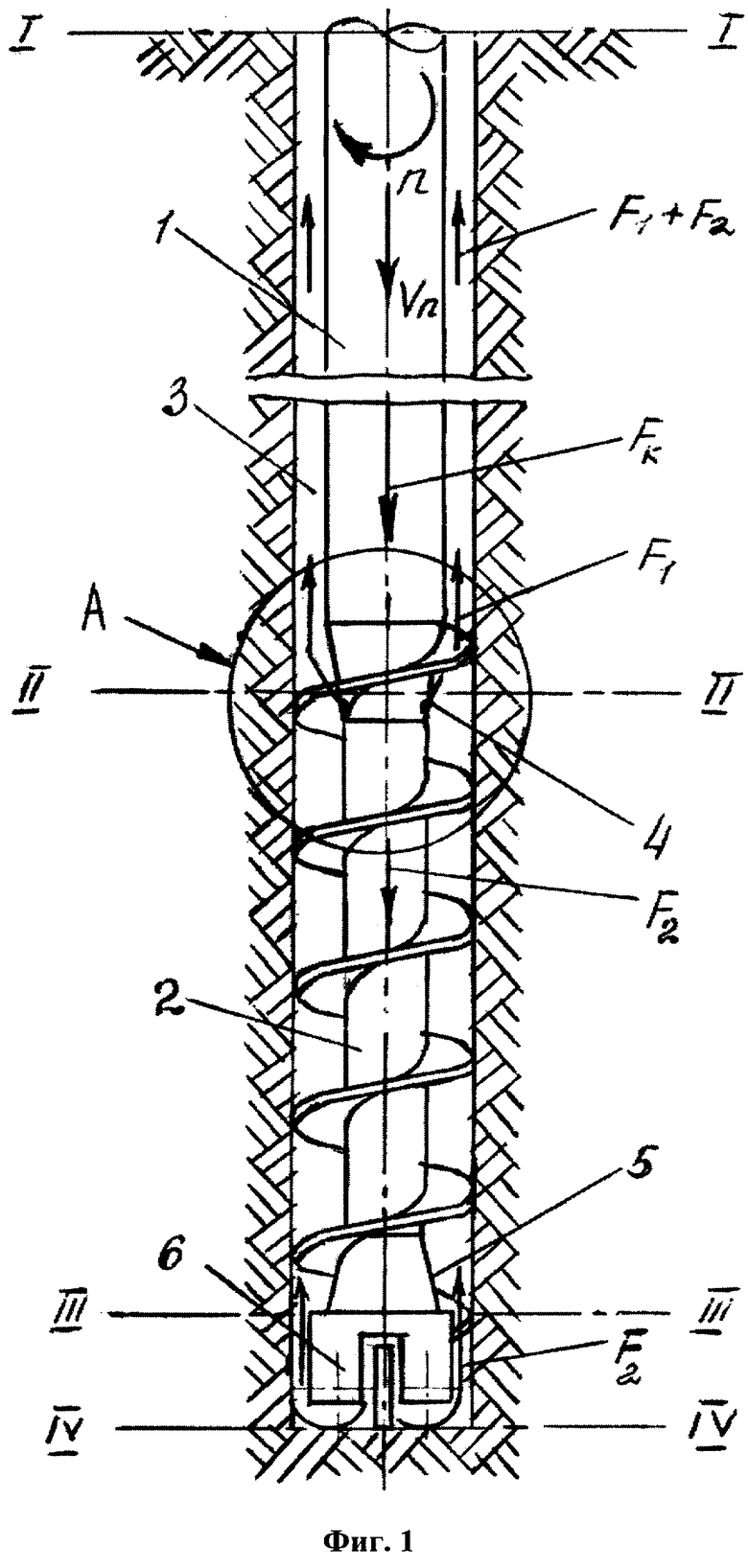

Сущность изобретения поясняется графическими материалами, на которых изображено: на фиг.1 - общий вид бурового става; на фиг.2 - узел А на фиг.1; на фиг.3 - подвижный клапан; на фиг.4 - разрез Б-Б на фиг.3; на фиг.5 - регулирующая гайка; на фиг.6 - разрез В-В на фиг.5; на фиг.7 - разрез Г-Г на фиг.2; на фиг.8 - положение подвижного клапана при открытых эжекционных каналах; на фиг.9 - положение подвижного клапана при закрытых эжекционных каналах.

Устройство для осуществления способа эвакуации бурового шлама из скважины содержит (фиг.1) буровой став с гладкоствольными штангами 1, из которых концевая штанга соединена со шнековым забурником-эвакуатором 2. Гладкоствольные штанги 1 со стенкой скважины 3 образуют затрубную зону I-II, а шнековый забурник-эвакуатор 2 со стенкой скважины 3 образуют шнековую зону II-III. На шнековом забурнике-эвакуаторе 2 установлены верхний конус 4 и нижний конус 5, которые со стенками скважины 3 образуют соответственно конфузорный участок (в области сечения II-II) и диффузорный участок (в области сечения III-III). В нижний конус 5 шнекового забурника-эвакуатора 2 установлено долото 6, которое со скважиной 3 образует призабойную зону III-IV. Гладкоствольная штанга 1 содержит центральный канал 7 (фиг.2) и муфту 8, в которой закреплен шнековый забурник-эвакуатор 2 с помощью ниппеля 9. В верхнем конусе 4 шнекового забурника-эвакуатора 2 установлен механизм управления, содержащий подвижный клапан 10 (фиг.2-4), расположенный непосредственно под эжекционными каналами 11 и зафиксированный от вращения регулирующей гайкой 12 (фиг.2 и 5) посредством выступов 13 (фиг.6). Шнековый забурник-эвакуатор 2 содержит спираль 14, витки которой расположены под острым углом к горизонтальной плоскости. Подвижный клапан 10 имеет конусную часть 15 (фиг.4), цилиндрическую часть 16, проходные каналы 17 и днище 18, находящееся непосредственно над центральным каналом 19 шнекового забурника-эвакуатора 2 (фиг.2).

Осуществляется способ и работает устройство следующим образом.

Сжатый воздух с расходом Fk от компрессора бурового станка подается через центральный канал 7 гладкоствольной штанги 1 в верхний конус 4 шнекового забурника-эвакуатора 2 (фиг.1), где распределяется на два потока с расходами F1 и F2 с помощью подвижного клапана 10 (фиг.2). Один поток сжатого воздуха с расходом F1, отражаясь от конусной части 15 подвижного клапана 10, поступает через эжекционные каналы 11 (фиг.8) и насадки (не показаны) в затрубную зону I-II (фиг.1). Другой поток сжатого воздуха с расходом F2 через проходные каналы 17 клапана 10 (фиг.3) поступает в центральный канал 19 (фиг.2 и 8) шнекового забурника-эвакуатора 2 и далее, через продувочные каналы долота 6 на забой скважины 3 (сечение IV-IV, фиг.1). В призабойной зоне III-IV скважины сжатый воздух с расходом F2 поднимает буровой шлам и подает его на первый виток шнекового забурника-эвакуатора 2. Образующийся в призабойной зоне III-IV воздушно-шламовый поток перемещается вверх по межвитковому пространству, образуемому витками спирали 14 (в шнековой зоне скважины), установленной на шнековом забурнике-эвакуаторе 2. В шнековой зоне скважины эвакуация бурового шлама, таким образом, происходит комбинированно: за счет потока сжатого воздуха, создающего силу давления, действующую на частицы бурового шлама, и за счет сил трения этих частиц о витки спирали 14 и стенку скважины 3.

Поток сжатого воздуха с расходом F1 при выходе с большой скоростью из эжекционных каналов 11 и насадок шнекового забурника-эвакуатора 2 поступает в конфузорный участок, образуемый верхним конусом 4 и стенкой скважины 3, где создается эжекционное сечение II-II с давлением сжатого воздуха, значения которого ниже давления воздушно-шламового потока, поступающего из шнековой зоны II-III скважины 3. В эжекционное сечение II-II устремляется воздушно-шламовый поток; при этом увеличивается порозность шламового слоя и снижается концентрация твердой фазы (шлама). Далее, в затрубной зоне I-II, до устья скважины, эвакуация бурового шлама осуществляется энергией объединенных потоков сжатого воздуха с расходом Fk=F1+F2.

Для обеспечения бесперебойного шламоудаления площадь сечения проходных каналов 17 подвижного клапана 10 принята равной площади сечений эжекционных каналов 11, выполненных в верхнем конусе 4 шнекового забурника-эвакуатора 2, а их сумма равна площади сечения продувочного канала долота 6. При этом обеспечивается равенство расходов потоков сжатого воздуха, разделяемых в верхнем конусе 4 шнекового забурника-эвакуатора 2, то есть F1=F2=0,5Fk. При F1<F2 может произойти зашламовывание затрубной зоны I-II скважины 3. При F1>F2 из-за падения скорости воздуха может произойти зашламовывание призабойной зоны III-IV или шнековой зоны II-III скважины 3. Кроме того, в затрубной зоне II-III возможно возникновение противодавления, при котором поток сжатого воздуха с расходом F1 может устремиться вниз и приостановить эвакуацию бурового шлама.

Равенство расходов разделенных потоков сжатого воздуха, обеспечиваемое с помощью равенства площадей сечений проходных каналов 17 подвижного клапана 10, создает устойчивый режим эвакуации бурового шлама из скважины. Подвижный клапан 10 при этом займет нижнее положение в шнековом забурнике-эвакуаторе 2 (фиг.8). В случае нарушения устойчивого режима эвакуации бурового шлама из скважины (например, при увеличении скорости проходки скважины во встретившихся прослойках с небольшим коэффициентом крепости повысится концентрация бурового шлама), вследствие повышения стесненности движения, расход сжатого воздуха на выходе из долота 6 снизится. В результате этого, в центральном канале 19 шнекового забурника-эвакуатора 2, а следовательно, в области Ж (фиг.2) давление сжатого воздуха возрастет на величину ΔР, по сравнению с давлением в области Е, и, действуя на днище 18 подвижного клапана 10, поднимет его вверх (фиг.9). Таким образом, включится в работу механизм управления: подвижный клапан 10 своей цилиндрической частью 16 перекроет часть площади сечений эжекционных каналов 11. При этом ширина эжекционных каналов 11 уменьшится на величину Δh=h1-h2, что приведет к снижению расхода сжатого воздуха на величину ΔF=F1-F1 1 (фиг.8). Вместе с этим, при подъеме подвижного клапана 10 увеличится ширина проходных каналов 17 на величину Δl=l2-l1. В этом случае произойдет перераспределение расходов F1 и F2 потоков сжатого воздуха. В зону забоя долота 6 через центральный канал 19 шнекового забурника-эвакуатора 2 поступит поток сжатого воздуха с расходом F2 1=F2+ΔF, который увеличит скорость воздушно-шламового потока в призабойной и шнековой зонах и стабилизирует режим эвакуации бурового шлама, снизив уровень стесненности движения за счет увеличения порозности шламового слоя и уменьшения концентрации твердой фазы в воздушно-шламовом потоке. Давление в наддолотной части, центральном канале 19 шнекового забурника-эвакуатора 2 понизится, подвижный клапан 10 займет крайнее нижнее положение в верхнем конусе 4, открыв эжекционные каналы 11. Это приведет к выравниванию расходов F1 и F2 потоков сжатого воздуха и их давлений в областях Е и Ж и обеспечит устойчивый режим эвакуации бурового шлама. Для эффективного регулирования параметров сжатого воздуха подвижный клапан 10 в верхнем конусе 4 шнекового забурника-эвакуатора 2 устанавливают таким образом, чтобы его проходные каналы 17 не совпадали с эжекционными каналами 11. Это достигается посредством регулирующей гайки 12, выступы 13 которой входят в проходные каналы 17 подвижного клапана 10. При резьбовом соединении регулирующей гайки 12 в верхнем конусе 4 между проходными каналами 17 и эжекционными каналами 11 устанавливают угол α=45° (фиг.7). Резьбовое соединение регулирующей гайки 12 с верхним конусом 4 позволяет регулировать ход подвижного клапана 10, что дает возможность обеспечить равенство площадей сечений проходных каналов 17 и эжекционных каналов 11.

Параметры шнекового забурника-эвакуатора 2, такие как угол подъема спирали, шаг спирали, диаметр шнека и диаметр вала, устанавливают из условия обеспечения максимальной скорости потока сжатого воздуха в шнековой зоне скважины, при этом значения силы давления воздушного потока, действующие на частицы бурового шлама, будут иметь также максимальные значения, если угол между векторами абсолютной и переносной скоростями движения этих частиц будет равен 45°.

Например, при бурении песчаников крепостью f=6-8 долотом с тремя зубчато-дисковыми шарошками, имеющим диаметр 244,5 мм, установленным на буровом станке типа СБШ, со скоростью бурения Vп=1,5 м/мин, частотой вращения бурового става n=125 мин-1, при давлении сжатого воздуха, подаваемого компрессором Р=0,6 МПа, расходе Fk=20 м3/мин, рациональные параметры шнекового забурника-эвакуатора 2 и параметры потока сжатого воздуха в межвитковой зоне скважины будут иметь следующие значения (табл.1).

Рациональные параметры шнекового забурника-эвакуатора и потока сжатого воздуха в шнековой зоне скважины

Примечание: Н - шаг спирали; Д - диаметр шнека; d - диаметр вала; α - угол подъема спирали; а - аэродинамический коэффициент; Мш - максимальная сила давления сжатого воздуха, действующая на частицы бурового шлама в шнековой зоне скважины; Мпр - сила давления сжатого воздуха, действующая на частицы бурового шлама в призабойной зоне.

Для принятых условий бурения параметры сжатого воздуха в зонах скважины при реализации предлагаемого способа, по сравнению с прототипом, будут иметь следующие значения (табл.2).

Диапазон регулирования параметров сжатого воздуха (давления и расхода) устанавливают исходя из условия обеспечения такой концентрации потока бурового шлама, которая не должна превышать предельно допустимых значений. Это достигается путем установления заданных значений перепада давления в центральном канале 19 шнекового забурника-эвакуатора 2 и центральном канале 7 гладкоствольной штанги 1 при зашламовывании призабойной или шнековой зоны.

Параметры сжатого воздуха при эвакуации бурового шлама (числитель - предлагаемый способ, знаменатель - прототип)

В зависимости от величины заданных значений перепада давления выбирают вес подвижного клапана 10. Так, при предельно допустимой концентрации потока бурового шлама до 0,01 м3/м3 требуемый расход сжатого воздуха в призабойной и шнековой зонах должен быть равным F1=8-10 м3/мин. При этом заданный перепад давления должен быть ΔР=0,001-0,004 МПа. Для принятых условий бурения значения веса подвижного клапана 10 даны в табл.3.

Значения веса подвижного клапана

Таким образом, предлагаемые способ и устройство позволяют повысить эффективность процесса эвакуации бурового шлама за счет управления (авторегулирования) его концентрацией посредством изменения режимов подачи сжатого воздуха, снизить затраты на бурение, осуществлять проходку глинистых пород и закарстованных массивов с меньшими затратами на процесс бурения, снизить мощность вращателя бурового станка, уменьшить расходы на изготовление и ремонт сложных по конструкции шнеков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмоэжекционный эвакуатор | 2020 |

|

RU2747872C1 |

| Пневмоэжекционное устройство для удаления бурового шлама | 2021 |

|

RU2782727C2 |

| БУРОВОЕ ДОЛОТО ШАРОШЕЧНОГО ТИПА | 2001 |

|

RU2182213C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2015 |

|

RU2598250C1 |

| ДОЛОТО ДЛЯ ВЫСОКООБОРОТНОГО БУРЕНИЯ | 2002 |

|

RU2230875C2 |

| Устройство для бурения скважин | 1985 |

|

SU1265279A1 |

| ГИДРОМОНИТОРНО-ЭЖЕКТОРНАЯ НАСАДКА БУРОВОГО ДОЛОТА | 2003 |

|

RU2235845C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭКСПЛУАТАЦИИ ШАРОШЕЧНОГО ДОЛОТА | 2014 |

|

RU2569141C1 |

| Гидромониторное долото | 1981 |

|

SU1004601A1 |

| Передвижная буровая установка | 1979 |

|

SU861533A1 |

Изобретение относится к горной промышленности и может быть использовано при бурении взрывных скважин с применением для эвакуации бурового шлама (БШ) сжатым воздухом (СВ). Техническим результатом изобретения является повышение эффективности процесса эвакуации БШ и снижения удельных затрат на бурение скважин путем уменьшения расхода СВ, снижения расходов на изготовление и ремонт бурового става (БС), соответствия параметров СВ условиям очистки скважины. Способ включает транспортирование БШ на поверхность СВ, подаваемым через центральный канал БС и продувочные каналы долота на забой и далее, вместе с БШ, в затрубную зону. В БС, образующем со стенками скважины призабойную, шнековую и затрубную зоны, СВ разделяют на два потока с равными расходами, первый из которых подают непосредственно в затрубную зону, второй - в призабойную зону, из которой он, вместе с БШ, образуя воздушно-шламовый поток, поступает в шнековую зону и далее, в затрубную зону скважины, где соединяется с первым потоком СВ. При этом из шнековой зоны эвакуацию БШ производят комбинированно шнековым и пневматическим транспортированием, а из затрубной зоны скважины до ее устья БШ транспортируют энергией СВ. Причем на границе шнековой и затрубной зон воздушно-шламовый поток подвергают эжекции первым потоком СВ. Во всех зонах скважины осуществляют автоматическое регулирование концентрации потока БШ путем регулирования параметров СВ с помощью механизма управления. В устройстве для осуществления способа БС состоит из гладкоствольных штанг и шнекового забурника-эвакуатора, имеющего центральный канал для подачи СВ в призабойную зону. Также БС снабжен верхним и нижним конусами, образующими со стенками скажины диффузорный и конфузорный участки для эжекции воздушно-шламового потока. Нижний конус присоединен к долоту, а верхний конус присоединен к концевой штанге. В верхнем конусе выполнены эжекционные каналы и смонтирован механизм управления, разделяющий поток СВ и регулирующий его параметры. 2 с. и 4 з.п. ф-лы, 9 ил., 3 табл.

где Vпр и Vш - скорости сжатого воздуха соответственно в призабойной и шнековой зонах скважины, м/с;

Мпр и Мш - силы давления сжатого воздуха, действующие на частицы бурового шлама соответственно в призабойной и шнековой зонах скважины, Н;

a=Sпр/Sш - аэродинамический коэффициент, равный отношению площадей сечений призабойной и шнековой зон скважины, м2.

G=ΔP·Sk,

где G - вес подвижного клапана, Н;

ΔР - заданный перепад давления сжатого воздуха в центральных каналах шнекового забурника-эвакуатора и гладкоствольной штанги при зашламовывании забоя, Па;

Sk - площадь сечения днища подвижного клапана, м2.

| ЛОПАТИН Ю.С | |||

| и др | |||

| Бурение взрывных скважин на карьерах | |||

| - М.: Недра, 1979, с.57-110 | |||

| ИВАНОВ К.И | |||

| и др | |||

| Техника бурения при разработке месторождений полезных ископаемых | |||

| - М.: Недра, 1987, с.210-212, рис.7.12 | |||

| УСТРОЙСТВО для НЕПРЕРЫВНОГО АВТОМАТИЧЕСКОГО ОТБОРА ШЛАМА ПРИ ГАЗОВОМ КАРОТАЖЕ СКВАЖИН | 0 |

|

SU269867A1 |

| Буровое шарошечное долото | 1971 |

|

SU456883A1 |

| Способ очистки скважины от жидкотекучей массы и устройство для его осуществления | 1978 |

|

SU747980A1 |

| Шнековый бур для проходки скважин | 1980 |

|

SU889821A1 |

| Устройство для бурения скважин | 1985 |

|

SU1265279A1 |

| Способ бурения скважины | 1988 |

|

SU1620595A1 |

Авторы

Даты

2006-08-10—Публикация

2004-10-27—Подача