Изобретение относится к области вихревых теплообменных устройств.

Известен способ работы вихревого устройства, включающий пропускание через сопло потока газа, его ускорение и охлаждение, а также тангенциальную подачу на внутреннюю поверхность криволинейной стенки [1, с.7].

Известный способ реализуется в конструкции вихревого устройства, которое содержит подающее сопло и тангенциально сопряженную с ним внутреннюю поверхность криволинейной (круглой) стенки [1, с.7, рис.1.1], выполненной в виде камеры закручивания с расположенной в ней улиткой.

При этом под камерой закручивания понимается передняя часть вихревого устройства, в которой всего лишь формируется вихрь на улитке, но процесс энергообмена еще не явно выражен и фактически начинается уже за пределами этой камеры.

Несмотря на то, что после интенсивного разгона в сопле ускорившийся поток всегда сильно охлаждается и поступает в камеру закручивания холодным, но из-за малой длины L камеры закручивания отвод холода из нее невозможен, поэтому конструктивно это никогда и не предусматривается.

При этом длина L камеры закручивания всегда принимается равной толщине h улитки, т.е. L=h, что приблизительно всегда равняется линейному размеру сечения входного сопла. Обычно величина h не превышает нескольких миллиметров [1, с.63]. Именно такие небольшие размеры камеры не позволяют использовать ее наружную поверхность для теплообмена. Это является недостатком.

Для устранения такого недостатка необходимо увеличить длину камеры закручивания, выполнив условие L>h, и обеспечить теплообмен (теплоприток) через ее стенку.

При интенсивном охлаждении в результате разгона в сопле происходит интенсивная конденсация всех легкокипящих фракций (скачок конденсации) и их вымораживание. В таком переохлажденном состоянии конденсат поступает в камеру закручивания, но из-за малой ее длины, не задерживаясь, сразу же поступает в камеру энергообмена, где конденсат интенсивно подогревается и частично испаряется. Именно в результате таких неустановившихся, хотя и кратковременных процессов, конденсат, не успевая сепарироваться, сразу поступает в осевой поток, внося в него разрушительные возмущения, что резко ухудшает характеристики вихревого устройства [2, с.66], а также не позволяет сепарировать большую часть легкокипящих фракций.

Это также является недостатком.

Техническим результатом предлагаемого изобретения является увеличение холодопроизводительности за счет обеспечения возможности работы на сверхзвуковых скоростях, а также обеспечение возможности работы вихревой трубы на влажном газе.

Указанный технический результат в части способа достигается тем, что после (динамического) охлаждения потока в ускоряющем сопле отбирают холод от наружной части теплопроводной криволинейной стенки.

При этом в процессе перемещения по криволинейной стенке поток изолируют (отделяют) от оси вращения с помощью круглого дефлектора. Кроме того, после охлаждения потока отбирают конденсат от его части, движущейся по внутренней периферийной части криволинейной поверхности.

Указанный технический результат в части устройства достигается тем, что длина криволинейной поверхности, тангенциально сопряженной с подающим соплом, выполняется большей, чем толщина улитки (L>h), т.е. большей, чем линейный размер сечения среза сопла.

Сущность изобретения поясняется следующим образом.

Известно, что при ускорении в ускоряющих соплах происходит самопроизвольное (динамическое) понижение температуры газа [3, с.700]. Можно подсчитать, что при Твх=Т1=293К(+20°С) и при разгоне газового потока до М2=0,6 (W2≅200 м/сек - типичный режим работы известных вихревых устройств), ускорившийся в сопле поток (динамически) охладится до Т2=273К (0°С) и в термодинамическом состоянии W3=W2 и Т3=T2 поступает на внутреннюю поверхность камеры закручивания (на улитку), откуда без изменения состояния перетекает в камеру энергообмена. В камере энергообмена охлажденный периферийный поток вначале подогревается от Т3 опять до T1 в результате энергообмена с осевым потоком и только лишь после выравнивания температур (переходной режим) начинается интенсивный процесс подогрева периферийного и выхолаживания осевого потоков (установившийся режим). Получается, что значительная доля холодопроизводительности известного вихревого устройства тратится на выравнивание температур охлажденного периферийного и осевого потоков. Это является существенным недостатком.

Также известно, что вихревые трубы (ВТ) не работают со сверхзвуковыми соплами [1, с.30]. Это можно объяснить тем, что такие сопла на выходе выдают очень холодный газ, низкая (динамическая) температура которого и не позволяет реализовать вихревой эффект.

Если воспользоваться формулой (8.101) из [4, с.252], то можно подсчитать, что при ускорении в сверхзвуковом сопле Лаваля на входе в ВТ от дозвуковой скорости W1=30 м/сек, т.е. от M1≅0,1 до сверхзвуковой М2=1,5 (W2≅500 м/сек), воздух, поступающий из сопла в камеру энергообмена, охлаждается от T1=293K(+20°C) до Т2=202К(-71°С). А это, как показывает практика, сразу приводит к отказу в работе ВТ, что можно пояснить следующим образом.

Эксперименты с низкими входными (отрицательными) температурами (менее 0°С) показывают очень низкую температурную эффективность (и Δtхол, и Δtгор) обычной ВТ в этой области температур. Например, реальные эксперименты, проведенные автором данного изобретения на серийной ВТ с нерегулируемым дросселем и с дозвуковым конусным соплом, при входном давлении воздуха Рвх=P1=10 атм и при T1=293K, показали, что ее температурная эффективность неизменно характеризуется Δtхол=50...70 град и Δtгор=35...40 град.

При снижении T1=до 253К...237К происходит общее резкое уменьшение температурной эффективности до Δtхол=30...15 град и до Δtгор=7...3 град.

Такие результаты убедительно показывают прямую зависимость эффективности ВТ от входной температуры, о чем утверждают и другие авторы, например, [1, с.18 и др.]. При криогенных динамических температурах, характерных для обычных сверхзвуковых сопел, вихревой эффект уже не реализуется. Получается, что для работы ВТ в сверхзвуковом режиме необходим подогрев холодного газа, поступающего из ускоряющего сопла в камеру энергообмена.

Поэтому, если от периферийного вращающегося холодного потока обеспечить отбор части (динамического) холода за счет подогрева этого потока от наружной стенки камеры закручивания, то можно повысить эффективность работы вихревого устройства, в том числе обеспечить работоспособность ВТ со сверхзвуковыми соплами, поскольку при этом можно повысить температуру газа, поступающего в камеру энергообмена.

Для этого нужно развить (увеличить) поверхность камеры закручивания за счет ее удлинения, т.е. длина L камеры должна быть больше, чем толщина улитки h. (В известных ВТ всегда L=h).

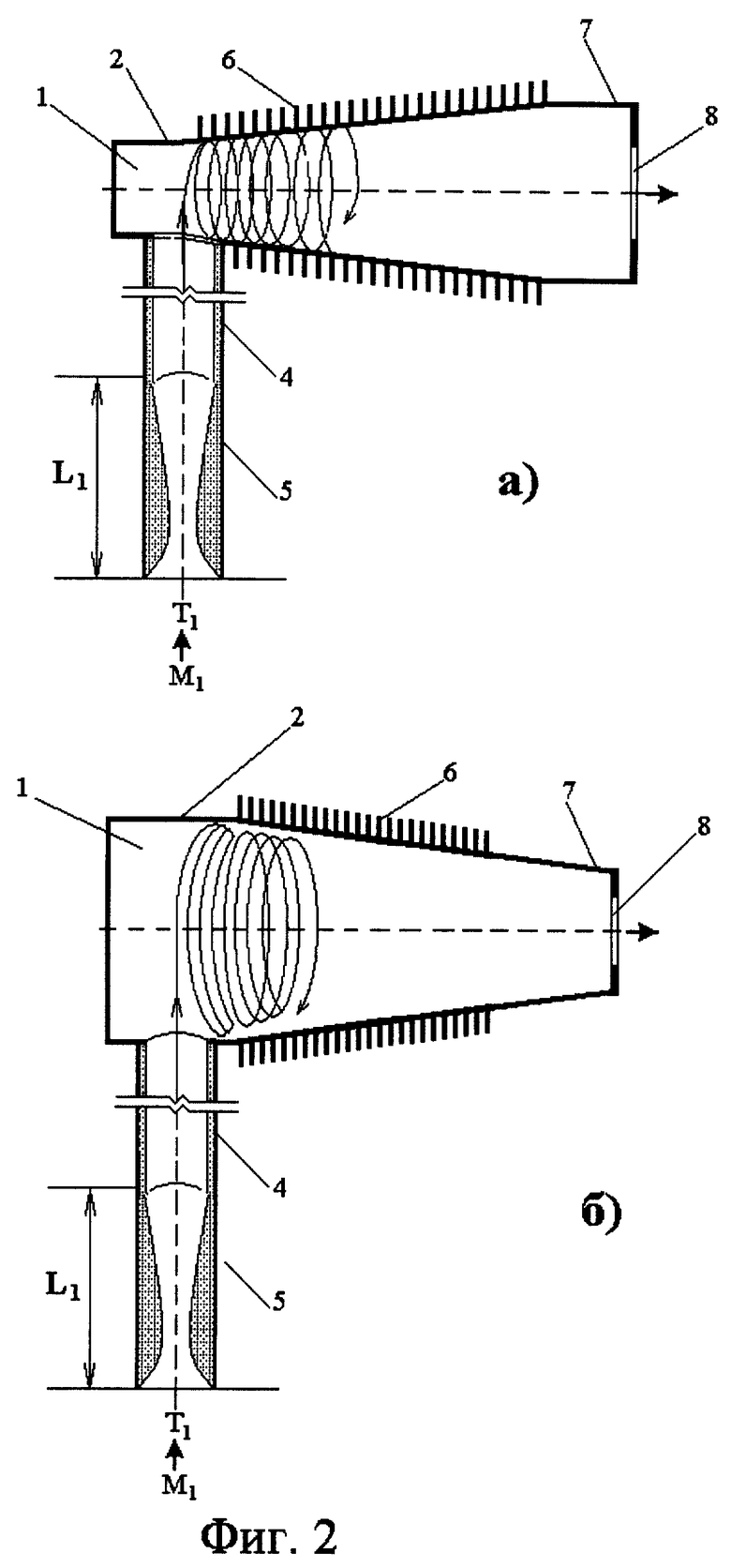

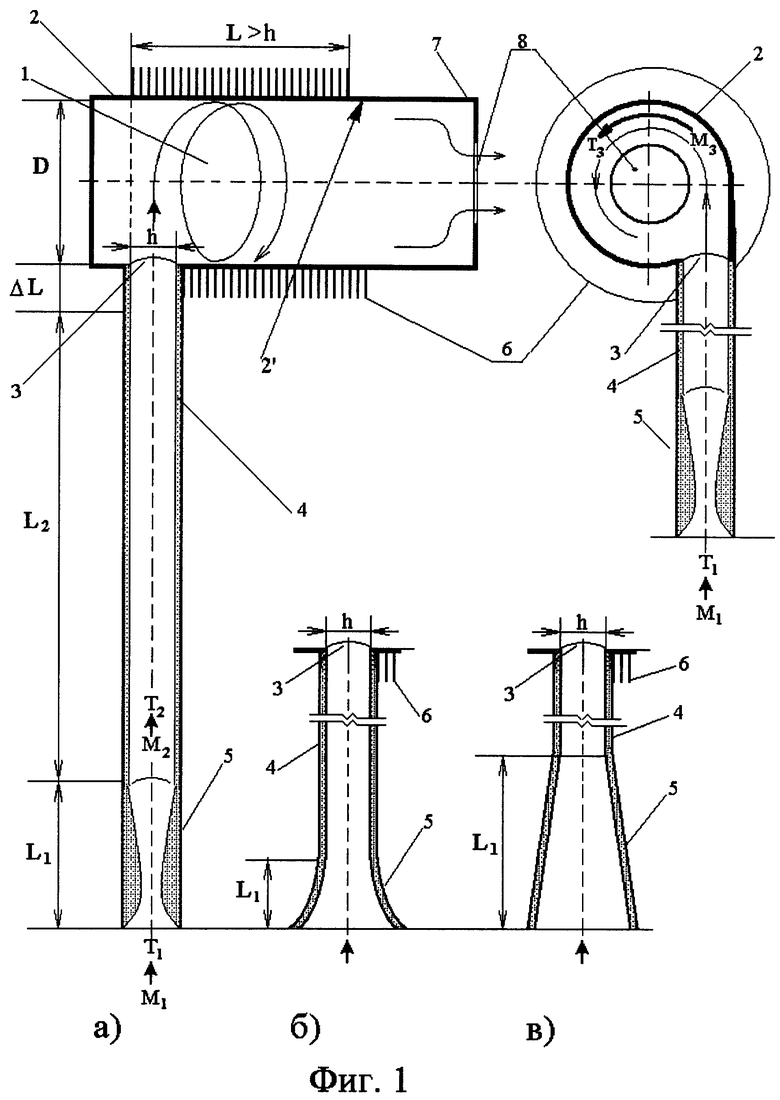

Фиг.1 показывает предлагаемую конструкцию.

Вихревое устройство содержит круглую камеру закручивания 1 со стенкой 2, имеющей внутреннюю криволинейную поверхность 2'. К этой поверхности тангенциально присоединен патрубок 3 удлинителя 4 с ускоряющим соплом 5, имеющим длину L1. Удлинитель 4 имеет длину L2. Патрубок 3 имеет входное сечение h. Ускоряющее сопло 5 может быть выполнено или в виде сверхзвукового сопла Лаваля (фиг.1, а), или дозвукового сопла, выполненного по лемнискате (фиг.1, б), или в виде простейшего дозвукового конусного сопла (фиг.1, в). Стенка 2 камеры закручивания 1 имеет минимальную толщину и выполнена из теплопроводного материала (медь, алюминий и др.). Внутренняя поверхность стенки 2 полирована, а на внешней стороне стенки на длине L расположено теплообменное устройство, выполненное в виде теплообменных ребер 6. Для обеспечения нужного перепада давления выходной патрубок 7 содержит дроссель 8.

Выходной патрубок 7 камеры закручивания 1, в зависимости от технологической задачи, может быть свободно открыт в атмосферу через дроссель 8, или может присоединяться к другим устройствам, например к глушителю шума, к теплообменнику (не показаны), к камере энергообмена вихревой трубы (фиг.9, 10 и 11) и т.п.

Камера закручивания может иметь или цилиндрическую (фиг.1 и др.), или коническую форму (фиг.2 и 9). При этом конус может быть или расширяющимся (фиг.2, а и фиг.9), или сужающимся (фиг.2, б).

Рассматриваемое устройство работает следующим образом.

В известных конструкциях вихревых устройств суживающееся ускоряющее сопло своим срезом обычно располагается непосредственно на входе в круглую камеру закручивания. Поэтому при использовании влажного газа процесс конденсации («скачок конденсации»), начавшись на срезе сопла, перемещается на улитку (в камеру закручивания), а оттуда - сразу в камеру энергообмена, где процесс конденсации (изменение фазового состава) некоторое время продолжается, а это как уже отмечалось, оказывает негативное влияние на процесс формирования осевого вихря.

При приближении скорости потока к скорости звука (М2→1) на срезе сопла, находящегося на входе в камеру закручивания, начинают возникать низкочастотные колебания, разрушающие структуру периферийного вихря и препятствующие формированию осевого потока.

При достижении на срезе сопла критической скорости истечения (М2=1) часто происходит его «влажное запирание», связанное с невозможностью перемещения процесса конденсации в камеру энергообмена из-за разрушения в ней взаимодействующих потоков (возникает хаотичное перемешивание потоков).

Но при переходе через режим М2=1 и возрастании скорости до М2>1 колебательный процесс становится установившимся, частота колебаний (разрушающих осевой поток) возрастает и квазитвердый периферийный вращающийся поток сформировать не удается, хотя его возникновение не противоречит динамике процесса. Этим можно объяснить, почему использование сверхзвуковых сопел пока не привело к положительным результатам [1, с.30].

Для исправления такой ситуации необходимо перед отбором холода от наружной части теплопроводной криволинейной стенки зону окончания процесса «скачка конденсации» сместить из камеры закручивания во внутреннюю полость сопла, но только не за счет удлинения ускоряющей части, обозначенной как L1. Для этого сопло нужно удлинить сопряженным с криволинейной поверхностью равномерным по сечению (например, прямоугольным или даже круглым цилиндрическим) удлинителем 4 (фиг.1), длина L2 которого достаточна для обеспечения окончания процесса «скачка конденсации» до входа в камеру закручивания.

Длина L2 такого участка сопла: L2≥W2tk, где W2 - скорость потока на этом участке; tk - время, необходимое для протекания процесса «скачка конденсации». Например, из практики известно, что время, необходимое для протекания процесса конденсации метана при его дросселировании, составляет около 0,025с (после его истечения из дросселя). Понижение температуры в момент ускорения газа в сверхзвуковом сопле протекает на порядок более интенсивно, чем изменение температуры при дросселировании. Поэтому длительность протекания процесса конденсации при вытекании из сверхзвукового сопла (продолжительность скачка конденсации) также можно считать на порядок более коротким. Тогда при М2≅1 в нашем случае L2 будет не более 0,9...1,0 метра, a L2 при М2≅1,5 будет не более 1,4...1,5 метра, что вполне допустимо для создания реальной конструкции.

Известно, что в витых теплообменниках теплообмен всегда более интенсивен с наружной стороны навитых трубок по сравнению с теплообменом их внутренней стороны и даже по сравнению с теплообменом прямолинейных участков. Это объясняется тем, что центробежные силы инерции, прижимая движущийся газ к периферийной стенке намотанной (изогнутой) трубки теплообменника, повышают плотность газа на этом участке и интенсифицируют теплообмен.

Такой же эффект интенсификации теплообмена с периферийной стороны вращающегося сверхзвукового потока предлагается в данном изобретении.

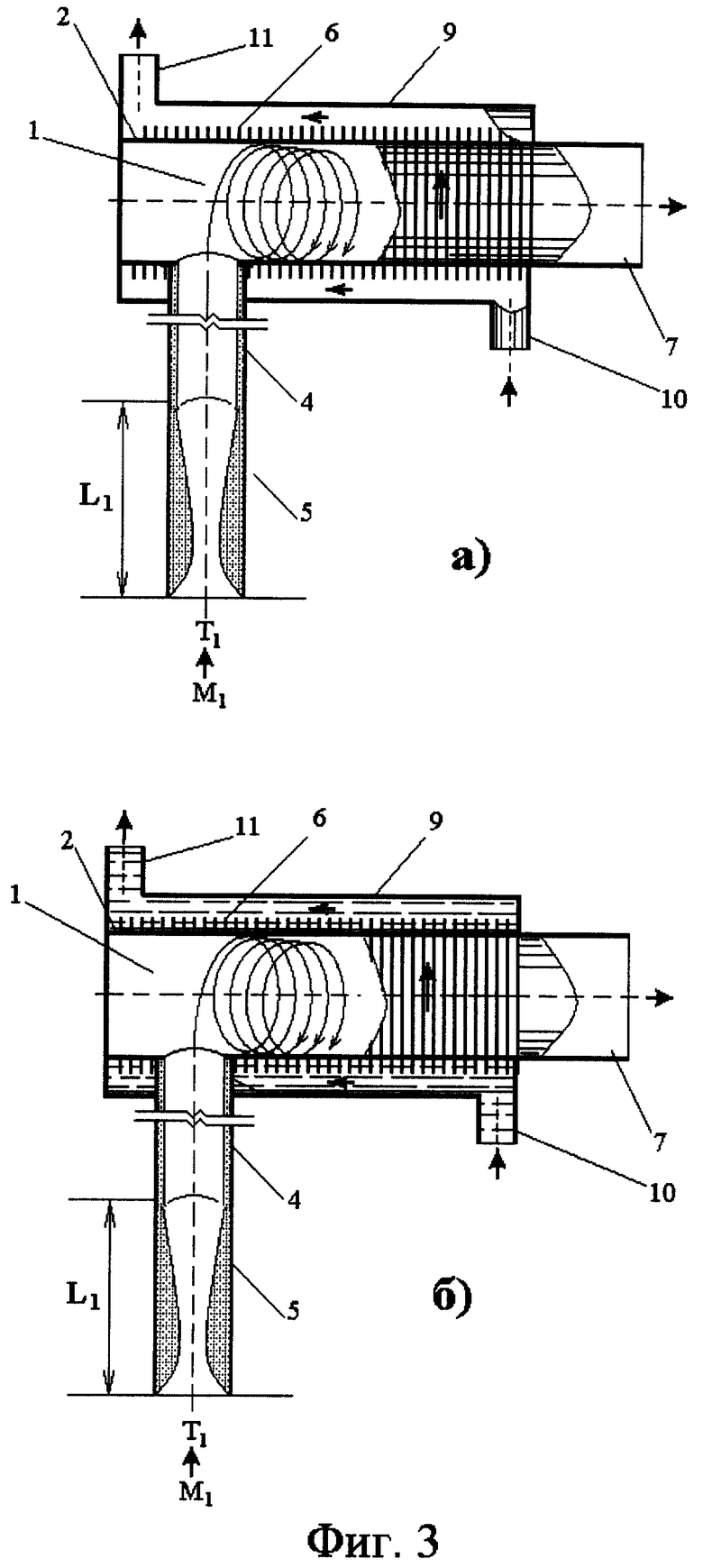

Отбор холода от наружной поверхности стенки 2 (ее подогрев) через ребра 6 можно производить или с помощью обычного теплого дозвукового газового потока, пропускаемого через полость, образованную кожухом 9, и через патрубки 10 и 11 (фиг.3, а), или с помощью низкотемпературной жидкости (типа этиленгликоля, спирта, фреона и т.п.) (фиг.3, б).

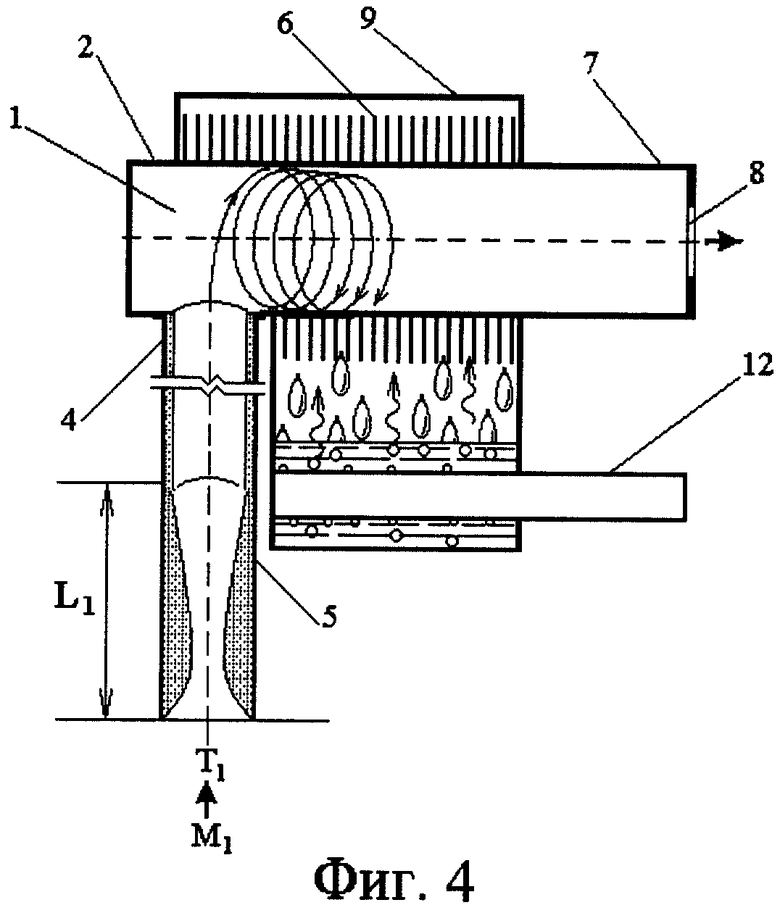

С целью повышения эффективности теплообмена ребра охлаждения 6 можно разместить в полости тепловой трубы (см. фиг.4), где 12 - охлаждаемый объект, тоже помещенный в полость тепловой трубы [5]. На нагретом объекте 12 легкокипящая жидкость кипит и испаряется, охлаждая его, после чего конденсируется на ребрах 6, подогревая стенку 2.

Известно, что вращающиийся газовый вихрь стремится создать еще одну дополнительную структуру по оси вихря [5 и др.]. А такой процесс, да еще совмещенный с процессом конденсации (как уже отмечалось), действует разрушительно на сверхзвуковой поток, вводимый тангенциально внутрь камеры закручивания.

Для уменьшения вероятности возникновения такого нежалательного явления в процессе перемещения потока по криволинейной стенке необходимо такой поток изолировать (отделить) от оси вращения с помощью круглого дефлектора (фиг.5, а). Осевой дефлектор 13 можно выполнить или в виде круглого сплошного стержня или пустотелой трубки (фиг.5, б). Тогда получается, что при наличии дефлектора поток будет вращаться уже не в цилиндрическом, а в кольцевом канале (с изолированным осевым пространством).

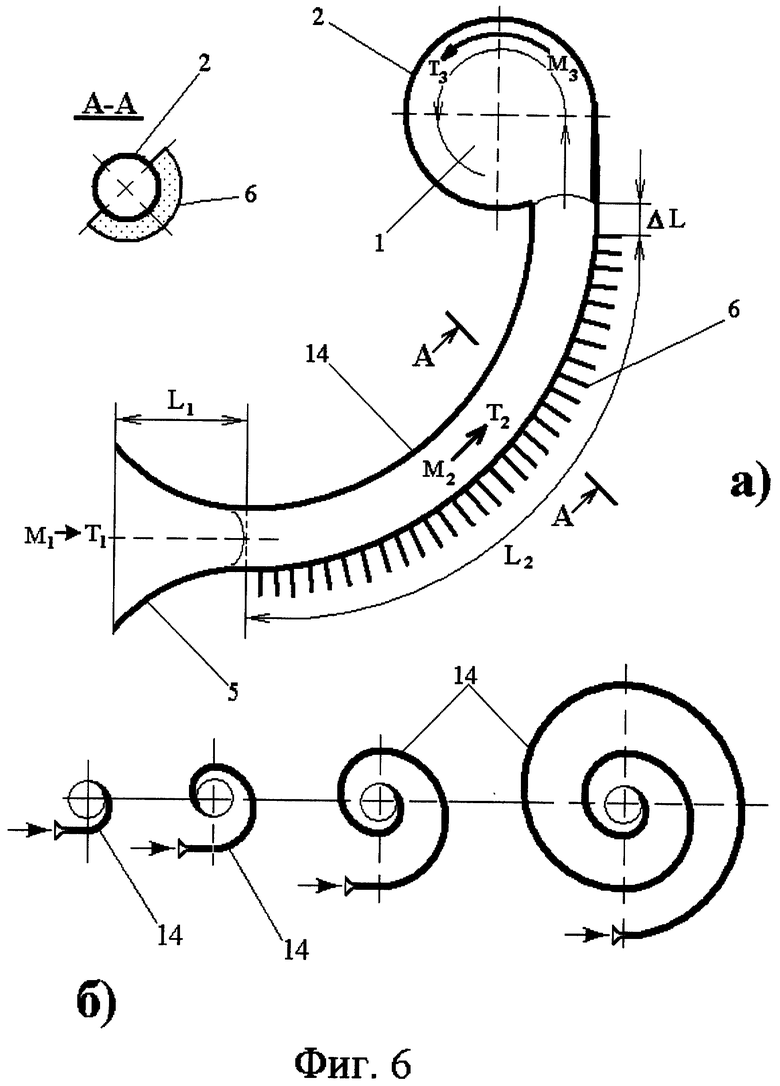

Такой же «изоляции» от осевого пространства движущегося по криволинейной поверхности потока можно достигнуть, если после сопла поток завести не в прямой, а в изогнутый удлинитель, выполненный в виде изогнутой (закрученной) трубки 14, в результате чего поток тоже получит вращение (фиг.6, а) и также начнет прижиматься к внутренней поверхности периферии вращения. При этом на наружной поверхности периферии вращения можно разместить теплообменные ребра 6, благодаря которым холодный газ, подогреваясь от окружающей среды, поступит в камеру 1 более теплым. В зависимости от термодинамической задачи угол закрутки трубки 14 может иметь различное значение и даже превышать 360° (см. фиг.6, б). При этом камера закручивания может быть просто выполнена в виде изогнутой (закрученной) трубки (трубчатой спирали).

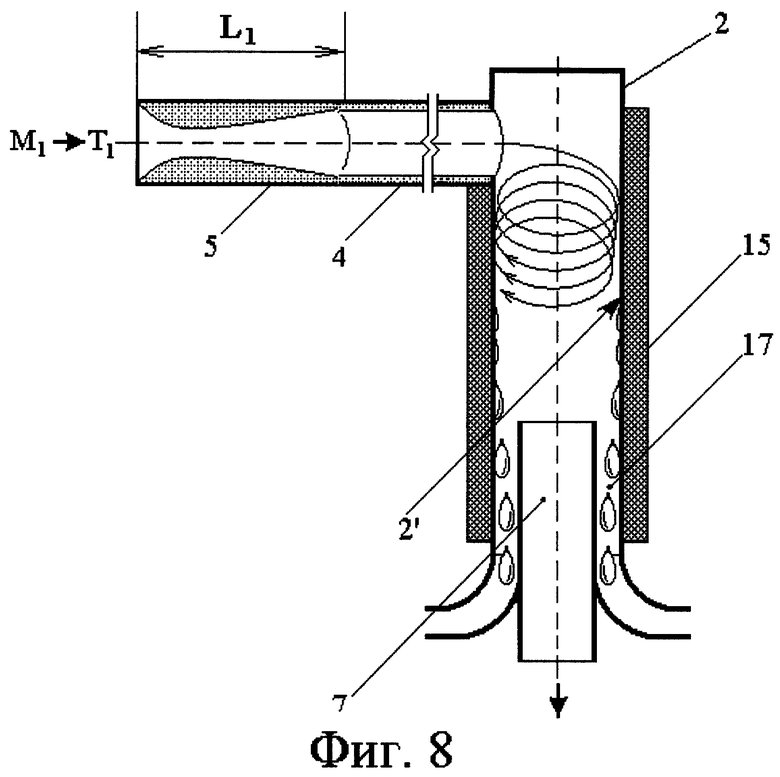

Если вместо ребер 6 на наружную периферийную поверхность трубки 14 (фиг.7) или стенки 2 (фиг.8) нанести теплоизоляцию 15, то такое устройство можно использовать в качестве конденсатоотделителя - т.е. для осушки газа. При этом в ускорившемся и охладившемся в сопле 5 газе, конденсируются тяжелые фракции (влага и др.), которые при движении по криволинейной поверхности, т.е. под действием центробежных сил, прижимаются к внутренней периферийной поверхности (2' или 14'), концентрируются на ней и тонкой пленкой стекают через конденсатоотводчик в обычный конденсатосборник (для наглядности на чертежах конденсат изображен не в виде пленки, а в виде капель).

Кондесатоотводчик согласно фиг.7 изображен в виде прямого серповидного канала 16, а согласно фиг.8 - в виде прямого кольцевого канала 17.

Даже если во время сепарации произошло замедление движения потока и температура торможения превзошла температуру, необходимую для интенсивного испарения конденсата, все равно тяжелая испарившаяся фракция продолжит движение по периферии вращения и в виде насыщенного пара будет отведена через конденсатоотводчик.

При вращении периферийный холодный поток подогревается через стенку 2 и тормозится о ее внутреннюю криволинейную поверхность 2'. В обоих случаях происходит торможение сверхзвукового потока и наступает режим М3<1, вполне благоприятный для работы вихревой трубы.

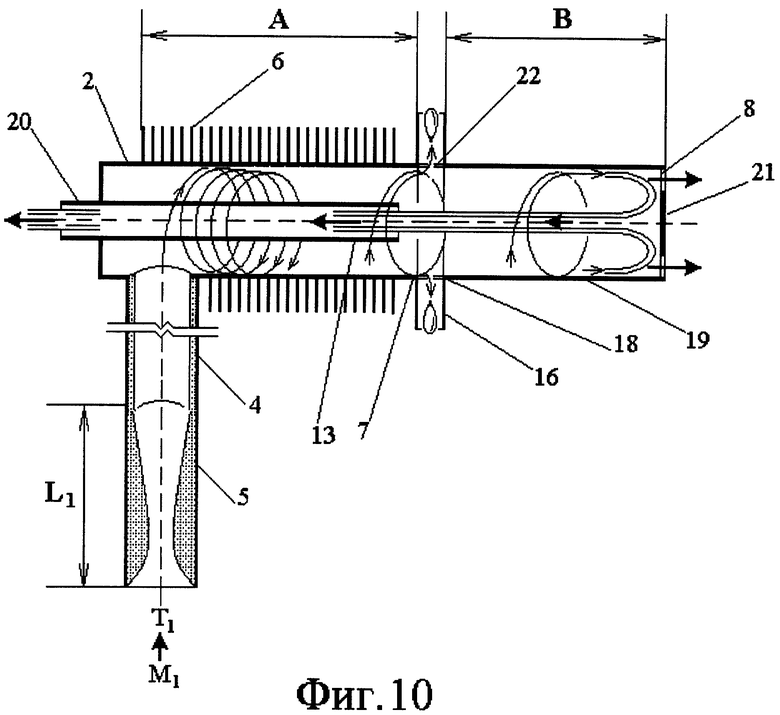

Как следует из вышесказанного, рассматриваемая конструкция может работать как самостоятельное охлаждающее устройство (фиг.1...8), так и в составе вихревой трубы (фиг.9, 10 и 11).

Для этого выходной патрубок 7 камеры закручивания присоединяется к входу 18 камеры энергоразделения 19 вихревой трубы, при этом полый осевой дефлектор 13 служит диффузором (патрубком) холодного конца 20. Горячий конец вихревой трубы образован отражателем 21 осевого потока и дросселем 8. В результате такая вихревая труба будет состоять из двух самостоятельных частей, имеющих каждая свою температурную зону наружной поверхности: А - холодная зона и В - горячая зона.

Между этими зонами (между камерами 1 и 19) располагается вход 22 конденсатоотводчика 16, осушающего газ перед подачей в камеру энергообмена 19 вихревой трубы (фиг.10).

В отличие от камеры энергообмена вихревой трубы, имеющей строго регламентированные (расчетные) размеры, рассматриваемая камера закручивания не требует строгого соблюдения размеров, поэтому ее диаметр D может быть значительно больше диаметра вихревой трубы Do. Увеличением диаметра камеры закручивания можно сократить ее длину L, а также добиться уменьшения потерь на трение о стенку 2′. Сопрягаются между собой эти две камеры (2 и 19) с помощью сходящегося (по ходу движения газа) конуса - конфузора 23 (фиг.11).

Для обеспечения возможности управления работой рассматриваемого устройства можно производить вдув или отсос газа из движущегося потока через пористую стенку [Кириллин, стр.250]. Такими порами можно снабдить (в любом сочетании) и стенку удлинителя 4 сопла 5, и стенку 2 камеры закручивания 1 и трубчатый диффузор 13. Вдувая или отсасывая газ из движущегося потока, можно ускорять или тормозить поток не только внутри ускоряющего сопла [Кириллин, с.251, рис.8.14], но и в местах установившегося равномерного движения. На фиг.12 одновременно показаны различные варианты такого устройства.

Таким образом, увеличение длины камеры закручивания известного вихревого устройства позволяет производить отбор холода от ее наружной стенки, А это, в свою очередь, позволяет использовать не только дозвуковые, но и сверхзвуковые потоки для производства холода.

В то же время благодаря низкой температуре стенки камеры закручивания интенсифицируется теплообмен через эту стенку. В результате резко повышается температура торможения на выходе из такой камеры и выходящий газ будет иметь значительно более высокую температуру (Твых>100°С), по сравнению с температурой входной (Твх≅20°С). Это позволяет использовать рассматриваемое устройство не только в качестве охладителя, но и в качестве нагревателя, например в качестве высокоэффективного теплового насоса. Для этого камера закручивания вихревого устройства своей оребренной охлажденной поверхностью (имеющей длину L) может быть размещена в любых стоках, в вентиляционных каналах, в дымовых трубах, в проточных водоемах и др., при этом на выходе будем постоянно получать поток горячего газа, используемого, например, для отопления помещений, в технологических производственных целях и т.п.

ЛИТЕРАТУРА

1. Меркулов А.П. Вихревой эффект и его применение в технике. М.: - Машиностроение, М., 1969.

2. Суслов А.Д., Иванов С.В., Мурашкин А.В., Чижиков Ю.В. Вихревые аппараты. М.: - Машиностроение, 1985.

3. Физический энциклопедический словарь. М.: Советская энциклопедия, 1984.

4. Кириллин В.А., Сычев В.В., Шейдлин А.Е. Техническая термодинамика. М.: Энергоатомиздат, 1983.

5. Елисеев В.Б., Сергеев Д.И. Что такое тепловая труба? М., 1971.

6. Кушин В.В. Смерч. М.: Энергоатомиздат, 1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ТЕМПЕРАТУРНОГО ТРАНСФОРМАТОРА И ТЕМПЕРАТУРНЫЙ ТРАНСФОРМАТОР | 2002 |

|

RU2263856C2 |

| СПОСОБ РАБОТЫ ВИХРЕВОЙ ТРУБЫ И ВИХРЕВАЯ ТРУБА | 2003 |

|

RU2248508C1 |

| ВИХРЕВАЯ ТРУБА | 2000 |

|

RU2170892C1 |

| СПОСОБ РАБОТЫ ОХЛАЖДАЮЩЕ-НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА И ОХЛАЖДАЮЩЕ-НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2289769C2 |

| УЛИТКА ДЛЯ ВИХРЕВОЙ ТРУБЫ | 2003 |

|

RU2219444C2 |

| УЛИТКА ДЛЯ ВИХРЕВОЙ ТРУБЫ | 2004 |

|

RU2263857C2 |

| СПОСОБ РАБОТЫ ВИХРЕВОГО ОХЛАЖДАЮЩЕГО УСТРОЙСТВА И ВИХРЕВОЕ ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2263855C2 |

| СПОСОБ РАБОТЫ ОЖИЖИТЕЛЯ ГАЗА | 2001 |

|

RU2215249C2 |

| СПОСОБ РАБОТЫ ОЖИЖАЮЩЕГО УСТРОЙСТВА И ОЖИЖАЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2265167C2 |

| СПОСОБ РАБОТЫ ХОЛОДИЛЬНОГО УСТРОЙСТВА И ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2282801C2 |

Изобретение относится к области вихревых теплообменных устройств. Способ работы вихревого устройства включает пропускание через сопло потока газа, его ускорение и охлаждение, а также его тангенциальную подачу на внутреннюю поверхность криволинейной стенки, образующей камеру закручивания. После охлаждения потока отбирают холод от наружной части теплопроводной криволинейной стенки. Вихревое устройство содержит подающее сопло и тангенциально сопряженную с ним внутреннюю поверхность криволинейной стенки, образующей камеру закручивания. Длина камеры закручивания выполнена большей, чем толщина улитки. Использование изобретения позволит увеличить холодопроизводительность вихревого устройства. 2 н. и 17 з.п. ф-лы, 12 ил.

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2207472C2 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2202744C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 1998 |

|

RU2139479C1 |

| Способ нарезания торцовых спиральных канавок | 1983 |

|

SU1174161A1 |

| Устройство для токовихревого контроля стальных канатов | 1978 |

|

SU684433A1 |

| DE 19715754 С1, 09.07.1998. | |||

Авторы

Даты

2006-08-10—Публикация

2004-02-03—Подача