Изобретение относится к гравиметрии и может быть использовано для относительных измерений силы тяжести в геодезических и разведочных целях.

Наиболее распространены в практике статические гравиметры, в которых чувствительным элементом является пружина, нагруженная пробным телом. [Миронов B.C. Курс гравиметрии. Л.: Недра, 1980]. Основными их недостатками являются нестабильность во времени упругих характеристик чувствительного элемента (пружины), приводящая к дрейфу нуля прибора, нелинейность зависимости упругих характеристик материала пружины (металла или кварца) от температуры, которая затрудняет термокомпенсацию в достаточно широком интервале температур, и зависимость показаний от наклонов корпуса прибора, повышающая требования к его юстировке и понижающая тем самым производительность съемочных работ. Эти недостатки ограничивают точность относительных измерений силы тяжести на уровне ±0,01 мГал в полевых и ±0,001 мГал в стационарных условиях, а наличие дрейфа нуля гравиметров препятствует определению неприливных изменений силы тяжести (НИСТ) точнее нескольких десятых долей миллигала.

Наиболее близким к заявляемому является газожидкостный гравиметр [Авторское свидетельство СССР №1241885, кл. G 01 V 7/02, 1986], содержащий вакуумированный корпус, в котором установлены верхний и нижний замкнутые соосные цилиндрические резервуары, нижние части которых выполнены в форме концентрических сфер, частично заполненых ртутью. Они сообщаются между собой через заполненную ртутью соединительную трубку. Изменения силы тяжести определяются по вызванным ими изменениям уровней ртути в резервуарах, которые регистрируются емкостным преобразователем. Его статорные обкладки подвешены к корпусу на гибкой тяге в точке, совпадающей с центром концентрических сфер. Такая конфигурация обеспечивает независимость показаний гравиметра от наклонов его корпуса. При этом верхняя часть верхнего резервуара вакуумирована, а в верхней части нижнего резервуара, заполненной газом, жестко закреплен термокомпенсатор в виде термочувствительного элемента, связанного своим подвижным концом с большим сильфоном, образующим верхнее основание резервуара. Параметры термокомпенсатора подобраны так, чтобы изменение объема резервуара происходило по закону

ΔV=β·V·Δt,

где ΔV - приращение объема, соответствующее приращению температуры Δt, β - коэффициент объемного расширения газа, V - объем газа в резервуаре при температуре термостатирования, т.е. по закону изобарического расширения самого газа. Очевидно, что при этом давление газа в резервуаре 3 будет оставаться постоянным независимо от его начального значения.

К недостаткам этого гравиметра относятся малый диапазон измерений, обусловленный использованием для индикации уровней рабочей жидкости (ртути) емкостного преобразователя с изменяемым зазором между обкладками, влияние на измерения теплового расширения ртути и градиентов температуры в объеме прибора и сложность транспортировки прибора, связанная с отсутствием арретира.

В предлагаемом гравиметре статорные обкладки емкостного преобразователя выполнены в виде электрически соединенных между собой узких колец равной ширины, нанесенных с промежутками, равными ширине колец, на внешнюю боковую поверхность широкого внутреннего кольца из диэлектрика. Роторные обкладки нанесены в виде таких же колец на внутреннюю боковую поверхность цилиндрического диэлектрического поплавка большего диаметра, установленного соосно внутреннему кольцу с малым радиальным зазором к нему и с возможностью свободного вертикального перемещения. Такая конфигурация обкладок обеспечивает практически неограниченный диапазон измерений без ущерба для точности.

Гравиметр снабжен арретиром, выполненным в виде плотно надетого на нижнюю часть поплавка широкого ободка с уплотнителем по периметру и управляемых извне трех механических фиксаторов с возможностью плотного прижимания ободка поплавка к сферическому участку внутренней поверхности верхнего резервуара выше уровня ртути и одновременной фиксации жесткого металлического кольца, связанного с внутренним диэлектрическим кольцом через упругие элементы. Для ограничения движения ртути над свободной поверхностью ртути в нижнем резервуаре установлена полупроницаемая перегородка из пористого стекла.

Термочувствительный элемент выполнен в виде замкнутого сосуда, заполненного термокомпенсирующей жидкостью, верхнее основание которого снабжено малым сильфоном с подвижным основанием, жестко связанным с основанием большого сильфона. К сосуду подсоединены два дополнительных объема с термокомпенсирующей жидкостью, находящихся в тепловом контакте с объемами ртути соответственно в соединительной трубке и в нижнем резервуаре. Эти объемы подобраны так, чтобы осуществлялась полная компенсация влияния теплового расширения самой ртути даже при наличии градиентов температуры в объеме прибора. Кроме того, высота столба, объем и площадь свободной поверхности ртути в верхнем резервуаре, объем погруженной части поплавка и площадь сечения поплавка по урезу ртути подобраны так, чтобы действующая на поплавок архимедова сила и давление ртути на дно резервуара не зависели от температуры.

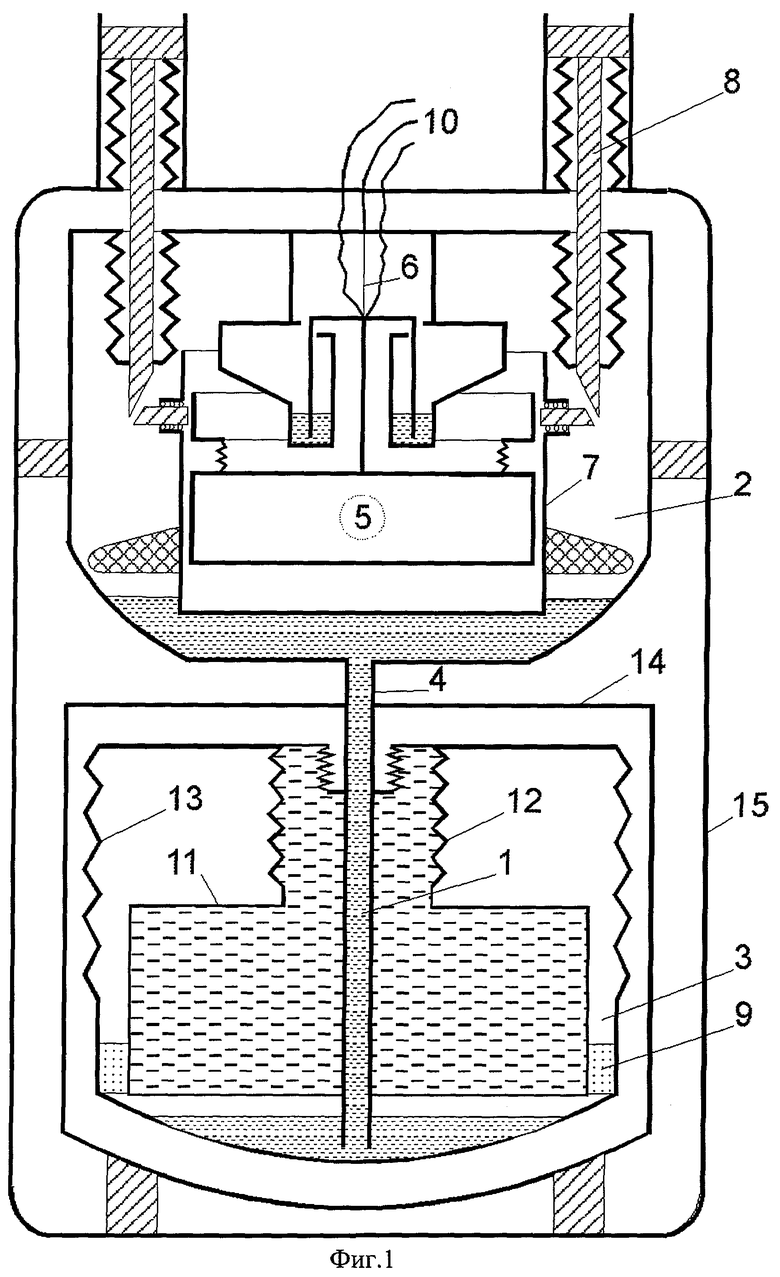

Концептуальная схема предлагаемого гравиметра показана на фиг.1. В нем ртутный столб 1 занимает нижние части верхнего вакуумированного резервуара 2 и нижнего резервуара с газом 3, а также соединяющую их трубку 4. Индикация перемещений верхнего уровня ртутного столба, обусловленных изменениями силы тяжести, осуществляется емкостным преобразователем с изменяемой площадью перекрытия обкладок, статорные обкладки которого нанесены в виде колец на внешнюю боковую поверхность непроводящего цилиндра 5, подвешенного к корпусу на гибкой тяге 6 и снабженного жидкостным демпфером, а роторные обкладки нанесены на коаксиальную ей внутреннюю боковую поверхность поплавка 7. Арретирование гравиметра осуществляется с помощью фиксаторов 8, прижимающих поплавок к стенкам резервуара 2 и одновременно фиксирующих цилиндр 5. Полупроницаемая перегородка 9 в резервуаре 3 препятствует попаданию ртути в его верхнюю часть. Система арретировки существенно смягчает требования к условиям транспортировки и хранения гравиметра. Питание емкостного преобразователя и вывод информации осуществляется через электровводы 10.

Термокомпенсация в гравиметре происходит следующим образом.

При увеличении, например, температуры жидкость в резервуаре 11 расширяется и растягивает сильфон 12 и связанный с ним сильфон 13, увеличивая тем самым объем резервуара 3. При уменьшении температуры - наоборот. Объемы резервуаров 3 и 11, диаметры сильфонов 12 и 13 и коэффициент объемного расширения жидкости подобраны так, чтобы изменение объема резервуара 3 при изменении температуры происходило по закону

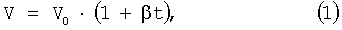

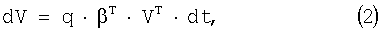

где V - объем резервуара при температуре t, V0 - объем резервуара при t=0°С, β - температурный коэффициент объемного расширения газа, т.е. по закону изобарического расширения самого газа. Очевидно, что при этом давление газа в резервуаре 3 будет оставаться постоянным независимо от его начального значения. Сильфон 13 накрыт предохранительным кожухом 14. Герметизированный зазор между сильфоном и кожухом заполнен тем же газом, что и резервуар 3, при том же давлении. Пространство между кожухом 14 и корпусом 15, как и весь остальной объем, вакуумировано.

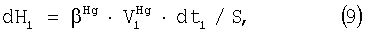

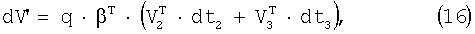

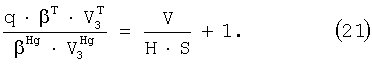

Продифференцируем уравнение (1) по переменной t:

dV=β·V0·dt.

С другой стороны, из требования термокомпенсации

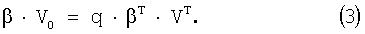

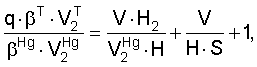

где q - отношение площадей оснований сильфонов 13 и 12, VT - объем толуола, βT - его коэффициент объемного расширения, так что условие термокомпенсации имеет вид

При q, равном 5, и термических коэффициентах расширения жидкости и газа, равных соответственно ˜0,001 (толуол) и ˜0,0037, объем жидкости составляет примерно 40% объема резервуара.

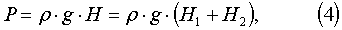

Второй по значимости источник ошибок - зависимость плотности ртути ρ от температуры t, приводящий к зависимости от последней и давления ртутного столба Р=ρ·g·Н. Здесь Н - расстояние между поверхностями ртути в верхнем и нижнем резервуарах (высота столба ртути), g - ускорение силы тяжести. В первом приближении (без учета градиентов T) задача компенсации этой зависимости решается просто адекватным увеличением объема термокомпенсирующей жидкости (поскольку погрешности, вносимые температурным расширением газа и ртути, имеют одинаковый знак).

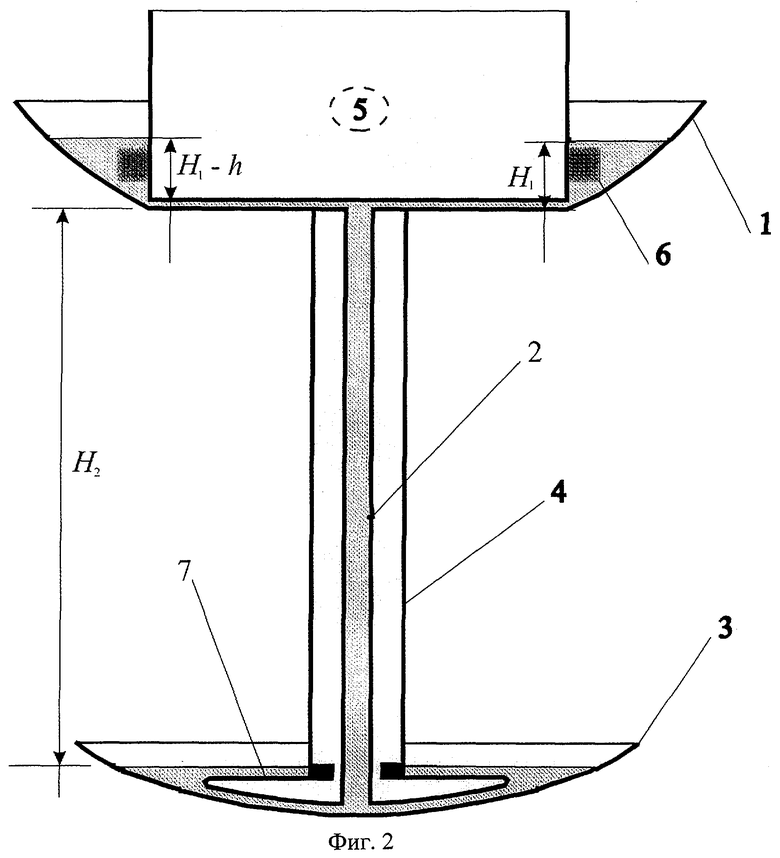

При наличии градиентов температуры задача компенсации заметно усложняется, но в рамках предлагаемого ниже подхода имеет решение, отвечающее заданным нами метрологическим требованиям. Оно заключается в разработке автономных систем термокомпенсации для каждого из трех фрагментов ртутного столба, находящихся соответственно в верхнем резервуаре 1, соединительной трубке 2 и нижнем резервуаре 3, схематически изображенных на фиг.2. Введение автономных систем термокомпенсации, реагирующих на интегральные температуры этих фрагментов, избавляя от необходимости учета градиентов температуры, существенно упрощает саму термокомпенсацию, сводя ее к согласованию теплофизических параметров отдельных элементов термодинамической системы с их геометрическими размерами. Единственное конструктивное нововведение - заполненная дополнительным объемом толуола герметизированная трубка 4, установленная коаксиально трубке 2 и сообщающаяся с сильфоном 12 фиг.1.

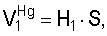

Для поиска соотношений между упомянутыми параметрами, отвечающих условию температурной стабильности измерительной системы, введем следующие обозначения: H1,  и t1 - высота столба, объем и интегральная температура ртути в резервуаре 1, Н2,

и t1 - высота столба, объем и интегральная температура ртути в резервуаре 1, Н2,  и t2 - высота столба, объем и интегральная температура ртути в соединительной трубке 2,

и t2 - высота столба, объем и интегральная температура ртути в соединительной трубке 2,  и t3 - объем и интегральная температура ртути в резервуаре 3, βHg и βT - коэффициенты объемного расширения ртути и толуола,

и t3 - объем и интегральная температура ртути в резервуаре 3, βHg и βT - коэффициенты объемного расширения ртути и толуола,  - объем толуола, заключенного между коаксиальными трубками 2 и 4, h - зазор между нижним основанием цилиндрического поплавка 5 и дном резервуара 1,

- объем толуола, заключенного между коаксиальными трубками 2 и 4, h - зазор между нижним основанием цилиндрического поплавка 5 и дном резервуара 1,  - объем толуола в резервуаре 7.

- объем толуола в резервуаре 7.

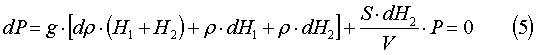

Уравнение равновесия системы газ - ртутный столб имеет вид

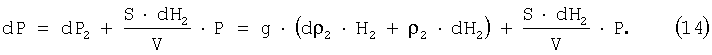

где Р - давление газа в нижнем резервуаре. Условием температурной стабильности системы в отсутствии градиентов будет

Последнее слагаемое в средней части этого уравнения учитывает изменение давления газа за счет изменения его объема dVt=S·dH2.

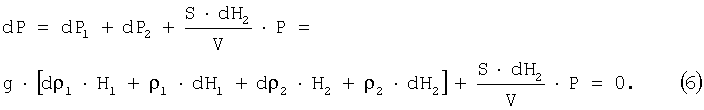

С учетом градиентов t, т.е. при t1≠t2≠t3,

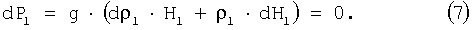

Как теоретические расчеты, так и практическая реализация термокомпенсации в целом существенно упрощаются при введении автономной термокомпенсации для ртутного столба Н1, которая сводится к требованию постоянства его вклада в давление ртутного столба Н, т.е.

Р1=ρ1·g·H1=const,

где ρ1 - плотность ртути при температуре t1. Тогда

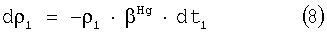

Подставляя в это уравнение значения

и

после несложных преобразований получим соотношение

которое легко удовлетворяется подбором параметров. При выполнении этого условия и g=const Р1=const. Другими словами, P1 зависит только от ускорения силы тяжести и изменения t1 динамически не влияют на ртутный столб Н2.

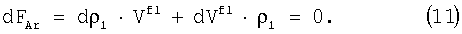

С другой стороны, для обеспечения независимости отсчета по преобразователю прибора от t1 должно выполняться условие независимости от t1 также архимедовой силы, действующей на поплавок. Это условие может быть выражено следующим очевидным соотношением:

FAr=Vfl·ρ1=const

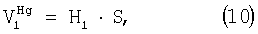

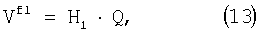

(при постоянном g). Здесь Vfl - объем погруженной части поплавка. Отсюда

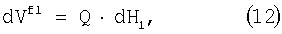

Очевидно также, что

где Q - площадь сечения поплавка по урезу ртути. Подставляя это выражение и значения dρ1 и dH1 из (8) и (9) в (10), получим соотношение

при выполнении которого изменение архимедовой силы за счет изменения плотности ртути в точности компенсируется за счет изменения объема погруженной части поплавка.

Как нетрудно убедиться, для обеспечения равенства (13) в случае цилиндрической формы поплавка к его погруженной части следует добавить дополнительный объем ΔVfl=Q·h, так что Vfl=Q·(H1-h)+Q·h=Q·H1, в полном соответствии с (13). На фиг.2 дополнительный объем показан в виде кольца 6.

Далее, из уравнений (6), (7) следует условие температурой стабильности равновесия системы газ - ртутный столб, вытекающее из требования отсутствия динамического воздействия ртутного столба Н2 на ртутный столб H1 при изменениях температур t2 и t3:

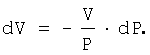

В дальнейших расчетах мы будем исходить из того очевидного факта, что хотя мы и компенсируем последствия изменений температуры, но сам акт компенсации - изменение объема газа в соответствии с изменившейся уже температурой - является процессом изотермическим и описывается уравнением

d(V·P)=P·dV+V·dP=0,

откуда

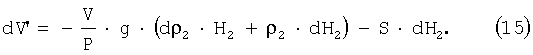

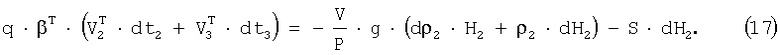

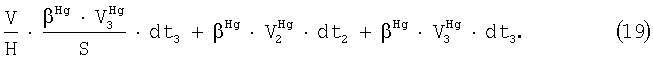

Если вместо dP поставить выражение (14), получим изменение объема V, обусловленное тепловым расширением ртути V2 и V3

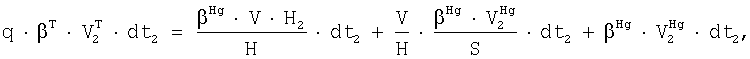

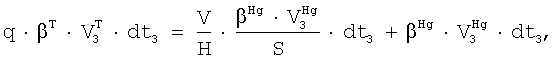

По аналогии с (2) условием термокомпенсации является

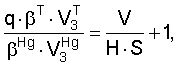

откуда с учетом (14) и (15)

Здесь Р определяется соотношением (4).

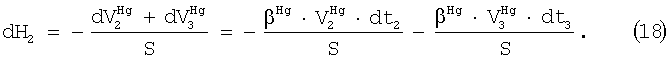

Температурные изменения высоты ртутного столба Н2 происходят вследствие изменений уровня ртути в нижнем резервуаре за счет температурных изменений объемов ртути V2 и V3, т.е.

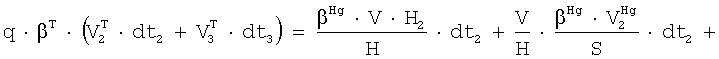

Подставляя в (17) это выражение, а также dρ2=-ρ2·βHg·dt2, Р=ρ·g·Н, и учитывая, что замена ρ2 на ρ не вносит заметного вклада в точность термокомпенсации, получим после несложных преобразований

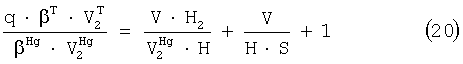

Очевидно, что устойчивое динамическое равновесие системы при наличии градиентов температуры возможно только при независимой компенсации влияния локальных изменений температуры dt2 и dt3. Это означает разбиение уравнения (19) на два независимых уравнения

которые после преобразований принимают окончательный вид

Эти соотношения вместе с (3), (10) и (13) составляют независимый набор легко выполнимых условий, необходимых и достаточных для обеспечения полной температурной стабильности предлагаемого газожидкостного гравиметра. Отсутствие перекрестного влияния и аддитивность этих условий обусловлена еще тем, что при наличии термостатирования на уровне ±0,001°С (что предусмотрено и легко осуществимо) максимальные температурные погрешности, подлежащие компенсации, не превышают 10-6 от измеряемой величины - ускорения силы тяжести g.

Таким образом, в предлагаемом газожидкостном гравиметре, в отличие от пружинных, возможна прецизионная компенсация влияния наклонов оси чувствительности прибора, а также температуры и его градиентов в объеме прибора. Введение автономных систем термокомпенсации, реагирующих на интегральные температуры отдельных узлов, избавляя от необходимости учета градиентов температуры, существенно упрощает саму термокомпенсацию, сводя ее к согласованию теплофизических параметров отдельных элементов термодинамической системы с их геометрическими размерами. Использование предлагаемого емкостного преобразователя с изменяемой площадью перекрытия обкладок обеспечивает практически неограниченный диапазон измерений без ущерба для точности. Наличие арретира существенно смягчает требования к условиям транспортировки и хранения гравиметра.

Эти преимущества в сочетании с отсутствием дрейфа нуля открывают возможность использования предлагаемого гравиметра для регистрации неприливных изменений силы тяжести в стационарных условиях, в том числе и обусловленных вертикальными движениями земной коры, и тем самым отказаться от трудоемких и дорогих повторных геометрических нивелирований. Он может быть использован также в площадных гравиметрических наблюдениях как на суше, так и на море.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ГРАВИТАЦИОННЫЙ ГРАДИЕНТОМЕТР | 2004 |

|

RU2292065C2 |

| ГИДРОСТАТИЧЕСКИЙ НИВЕЛИР | 2004 |

|

RU2282144C2 |

| Гравиметр Д.Г.Таймазова | 1980 |

|

SU949604A1 |

| ДВУХКООРДИНАТНЫЙ СТРУННЫЙ НАКЛОНОМЕР | 2004 |

|

RU2287777C2 |

| Гидростатический наклономер | 1987 |

|

SU1613860A1 |

| ЕМКОСТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЙ | 2004 |

|

RU2281457C2 |

| МНОГОКОМПОНЕНТНЫЙ СКВАЖИННЫЙ ДЕФОРМОГРАФ | 2004 |

|

RU2282143C2 |

| ГРАВИТАЦИОННЫЙ ВАРИОМЕТР | 2004 |

|

RU2290674C2 |

| ПРОВОЛОЧНЫЙ ЭКСТЕНЗОМЕТР | 2004 |

|

RU2282138C2 |

| ГЛУБИННЫЙ ГЕОДЕЗИЧЕСКИЙ РЕПЕР | 2004 |

|

RU2282145C2 |

Изобретение относится к геофизике и может быть использовано для относительных измерений силы тяжести в геодезических и разведочных целях. Заявлен газожидкостный гравиметр, в котором ртутный столб уравновешен давлением газа в замкнутом резервуаре и его перемещения по вертикали при изменении силы тяжести регистрируются емкостным преобразователем перемещений. Внутренние поверхности нижних частей резервуаров в диапазоне перемещений уровней ртути выполнены в виде концентрических сфер с центром в точке подвеса статорной обкладки емкостного индикатора уровня ртути в верхнем резервуаре. В нижнем резервуаре размещен термокомпенсатор, изменяющий его объем в соответствии с тепловым расширением газа так, чтобы давление газа оставалось неизменным. Его исполнительным механизмом является термочувствительный элемент в виде замкнутого сосуда, заполненного термокомпенсирующей жидкостью, верхнее основание которого снабжено сильфоном с подвижным основанием, жестко связанным с основанием большего сильфона, служащим верхним основанием резервуара. К сосуду также подсоединены два дополнительных объема с термокомпенсирующей жидкостью, находящихся в тепловом контакте с объемами ртути соответственно в соединительной трубке и в нижнем резервуаре. Технический результат: повышение функциональных возможностей устройства. 2 ил.

Газожидкостный гравиметр, содержащий вакуумированный корпус, в котором установлены верхний и нижний замкнутые соосные цилиндрические резервуары, нижние части которых выполнены в форме концентрических сфер, частично заполнены ртутью и сообщаются между собой через заполненную ртутью соединительную трубку, индикатор уровня ртути в верхнем резервуаре в виде емкостного преобразователя, статорные обкладки которого подвешены к корпусу на гибкой тяге в точке, совпадающей с центром концентрических сфер, при этом верхняя часть верхнего резервуара вакуумирована, в верхней части нижнего резервуара, заполненной газом, жестко закреплен термокомпенсатор в виде термочувствительного элемента, связанного своим подвижным концом с большим сильфоном, образующим верхнее основание резервуара, причем параметры термокомпенсатора подобраны так, чтобы изменение объема резервуара происходило по закону

ΔV=β·V·Δt,

где ΔV - приращение объема, соответствующее приращению температуры Δt;

β - коэффициент объемного расширения газа;

V - объем газа в резервуаре при температуре термостатирования,

отличающийся тем, что статорные обкладки емкостного преобразователя выполнены в виде электрически соединенных между собой узких колец равной ширины, нанесенных с промежутками, равными ширине колец, на внешнюю боковую поверхность широкого внутреннего кольца из диэлектрика, роторные обкладки нанесены в виде таких же колец на внутреннюю боковую поверхность цилиндрического диэлектрического поплавка большего диаметра, установленного соосно внутреннему кольцу с возможностью свободного вертикального перемещения с малым радиальным зазором к нему и снабженного арретиром, выполненным в виде плотно надетого на нижнюю часть поплавка широкого ободка с уплотнителем по периметру и управляемых извне трех механических фиксаторов с возможностью плотного прижимания ободка поплавка к сферическому участку внутренней поверхности верхнего резервуара выше уровня ртути и одновременной фиксации жесткого металлического кольца, связанного с внутренним диэлектрическим кольцом через упругие элементы, и полупроницаемой перегородки из пористого стекла, установленной над свободной поверхностью ртути в нижнем резервуаре, а термочувствительный элемент выполнен в виде замкнутого сосуда, заполненного термокомпенсирующей жидкостью, верхнее основание которого снабжено малым сильфоном с подвижным основанием, жестко связанным с основанием большого сильфона, при этом к сосуду подсоединены дополнительные объемы с термокомпенсирующей жидкостью  находящиеся в тепловом контакте соответственно с объемами ртути

находящиеся в тепловом контакте соответственно с объемами ртути  - в соединительной трубке и

- в соединительной трубке и  - в нижнем резервуаре, причем параметры гравиметра удовлетворяют соотношениям

- в нижнем резервуаре, причем параметры гравиметра удовлетворяют соотношениям

Vfl=H1·Q,

Vfl=H1·Q,

где H1,  и S - высота столба, объем и площадь свободной поверхности ртути в верхнем резервуаре, Vfl - объем погруженной части поплавка, Q - площадь сечения поплавка по урезу ртути, βHg и βT - коэффициенты объемного расширения ртути и термокомпенсирующей жидкости, q - отношение площадей оснований большого и малого сильфонов, Н - расстояние между поверхностями ртути в верхнем и нижнем резервуарах (высота столба ртути), Н2 - высота столба ртути в соединительной трубке.

и S - высота столба, объем и площадь свободной поверхности ртути в верхнем резервуаре, Vfl - объем погруженной части поплавка, Q - площадь сечения поплавка по урезу ртути, βHg и βT - коэффициенты объемного расширения ртути и термокомпенсирующей жидкости, q - отношение площадей оснований большого и малого сильфонов, Н - расстояние между поверхностями ртути в верхнем и нижнем резервуарах (высота столба ртути), Н2 - высота столба ртути в соединительной трубке.

| ГРАВИМЕТР ГАЗО-ЖИДКОСТНОЙ | 0 |

|

SU312229A1 |

| КВАРЦЕВЫЙ ГРАВИМЕТР | 2000 |

|

RU2171481C1 |

| Кварцевый гравиметр с жидкостной термокомпенсацией | 1961 |

|

SU147795A1 |

| US 3926054 A, 16.12.1975. | |||

Авторы

Даты

2006-08-20—Публикация

2004-04-29—Подача