Изобретение относится к устройствам для распыления жидких материалов с помощью сжатых газов, в частности для пневматического распыления и нанесения красок, суспензий, растворов на покрываемые поверхности в различных технологических процессах, и может использоваться во многих отраслях народного хозяйства.

Существующие конструкции распылительных головок подвержены абразивному износу рабочих поверхностей сопел и запорных элементов. Абразивная стойкость применяемых конструкционных материалов недостаточна для обеспечения долговременной эксплуатации распылителей, в особенности, при распылении суспензий, содержащих твердые частицы. Интенсивный износ приводит к нарушению формы газодинамического потока и, как следствие, к ухудшению качества наносимого покрытия. Кроме того, частая замена распылительных головок приводит к необоснованным финансовым затратам.

В качестве аналога принята головка краскораспылителя, описанная в патенте РФ №2063817 от 18.02.92 г. [1]. Рассматриваемая головка краскораспылителя представляет собой материальное сопло с контактным фланцем, выполненным с отверстиями для прохождения воздуха, охватывающее материальное сопло воздушное сопло, включающее центральный колпачок с отверстиями для прохождения воздуха и охватывающий его бандаж. Одной из особенностей аналога является повышение износостойкости воздушного сопла за счет изготовления его из закаленной нержавеющей стали.

К недостаткам прототипа следует отнести:

- ухудшение качества наносимого покрытия, вследствие изменения формы факела и дисперсности распыляемого материала из-за абразивного износа потокообразующих элементов материального и воздушного сопел;

- увеличение финансовых затрат, связанных с необходимостью периодической замены элементов конструкции распылительной головки, пришедших в негодность и повышенного расхода наносимого материала;

- увеличение потерь рабочего времени на переналадку и настройку оборудования.

В качестве прототипа принят широко используемый для окрашивания различных поверхностей пневматический краскораспылитель, описанный в [2]. Главным узлом пневматического краскораспылителя является распылительная головка, конструкция которой определяет газодинамические характеристики факела распыляемого материала. Головка состоит из материального и воздушного сопел. Сжатый воздух, подведенный к соплу с большой скоростью, поступает в окружающую среду через кольцевое отверстие между материальным и воздушным соплами. Распыляемый материал подается через центральное сопловое отверстие материального сопла. Расход и подача распыляемого материала регулируется игольчатым запорным элементом, установленным в сопловом отверстии материального сопла. Игольчатый запорный элемент и материальное сопло выполнены из металла. Для формирования факела распыления в корпусе воздушного сопла имеется система направляющих отверстий для воздуха, подаваемого в зону смешения.

Недостатками данной конструкции являются:

- ухудшение, при длительной эксплуатации, качества наносимого покрытия, связанное с изменением формы факела и дисперсности распыляемого материала, возникающим вследствие абразивного износа потокообразующих элементов (запорного игольчатого элемента, материального и воздушного сопел);

- увеличение финансовых затрат, связанных с необходимостью периодической замены элементов конструкции распылительной головки, пришедших в негодность;

- повышение расхода наносимого материала, вследствие увеличения потерь, связанных с износом потокообразующих элементов;

- увеличение потерь рабочего времени на переналадку и настройку оборудования.

Задачей настоящего изобретения является повышение ресурса работы распылительной головки; повышение качества наносимого покрытия и экономия наносимого материала за счет долговременного сохранения стабильности характеристик факела распыления; снижение финансовых затрат и затрат рабочего времени на замену и настройку оборудования.

Технический результат выражается в повышении ресурса работы распылительной головки за счет высокой твердости рабочих элементов материального сопла и запорного игольчатого элемента, повышении качества формирования факела распыления за счет снижения коэффициента трения рабочих поверхностей запорного игольчатого элемента, материального и воздушного сопел.

Технический результат достигается тем, что в распылительной головке, включающей в себя материальное сопло, воздушное сопло, охватывающее материальное сопло, и запорный игольчатый элемент, установленный в канале подвода распыляемой среды материального сопла, материальное сопло выполнено составным, состоящим из собственно корпуса и центрального соплового колпачка, при этом по меньшей мере центральный сопловой колпачок изготовлен из высокопрочной износостойкой керамики. Кроме того, и запорный игольчатый элемент может быть выполнен составным, состоящим из собственно корпуса и игольчатого наконечника, изготовленного из высокопрочной износостойкой керамики.

Выполнение материального сопла и запорного игольчатого элемента составными дает возможность осуществлять замену только изношенных деталей, не заменяя основных корпусных деталей. Изготовление центрального соплового колпачка и игольчатого наконечника из высокопрочной износостойкой керамики позволяет повысить ресурс работы распылительной головки, за счет высокой твердости рабочих элементов и повысить качество формирования факела распыления, за счет низкого коэффициента трения применяемого материала.

Предложенный для рабочих элементов материал, в частности корундовая (Al2O3) или карбидная (В4С) керамика, имеет наибольшую [3] среди известных материалов (кроме алмаза) твердость и стойкость к истиранию и значительно превосходят характеристики материалов, применяемых в известных конструкциях распылительных головок, что подтверждает заявляемый технический результат.

В качестве примера конкретного исполнения распылительной головки рассмотрим нижеследующую конструкцию.

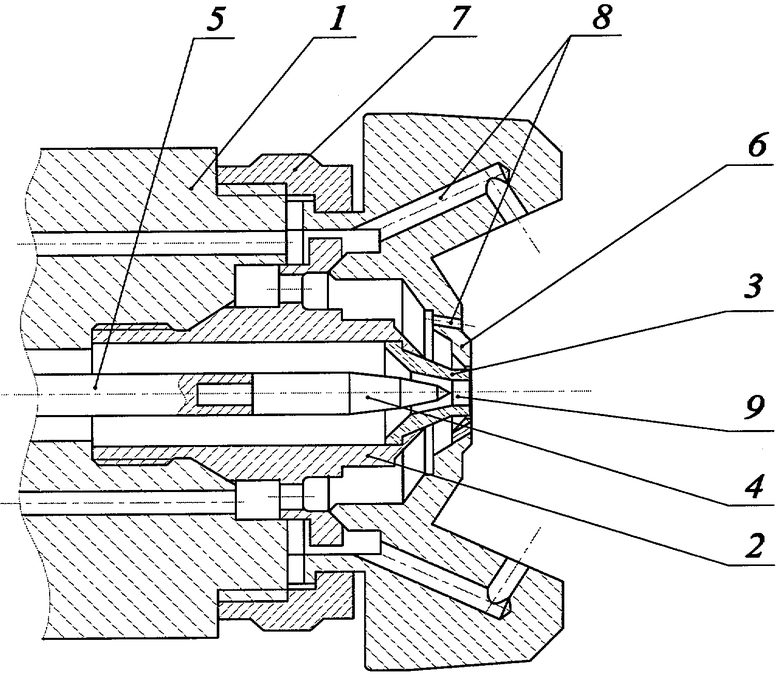

На Фиг.1 изображена распылительная головка, где:

1. корпус краскораспылителя;

2. корпус материального сопла;

3. сопловой керамический насадок;

4. керамическая головка запорной иглы;

5. державка керамической головки запорной иглы;

6. воздушное сопло;

7. резьбовой бандаж воздушного сопла;

8. система воздушных каналов;

9. канал подачи распыляемого материала.

В представленной конструкции распылительная головка крепится в типовом корпусе краскораспылителя 1 и включает в себя материальное сопло, состоящее из корпуса материального сопла 2 и соплового керамического насадка 3 с осевым коническим отверстием для подачи распыляемого материала. Коническое отверстие соплового керамического насадка перекрывается конической керамической головкой запорной иглы 4. Угол конуса материального сопла совпадает с углом конуса головки запорной иглы. Головка запорной иглы крепится к державке 5, имеющей возможность осевого перемещения под действием исполнительных механизмов краскораспылителя. Материальное сопло охвачено соосным ему воздушным соплом 6, крепящимся к корпусу краскораспылителя посредством резьбового бандажа 7. Распылительная головка снабжена системой воздушных каналов 8, регулирующих формирование факела распыла и каналом подачи распыляемого материала 9. Сопловой керамический насадок 3 и керамическая головка запорной иглы 4 выполнены из высокопрочного износостойкого керамического материала, например корундовой (Al2О3) или карбидной (В4С) керамики.

Работает распылительная головка следующим образом: при активизации исполнительных механизмов краскораспылителя в систему воздушных каналов 8, регулирующих формирование факела распыла, подается сжатый воздух. Одновременно через канал подачи распыляемого материала 9 в корпус материального сопла 2 под давлением подается распыляемый материал. При этом головка запорной иглы 4, закрепленная на державке 5, перемещается в осевом направлении, открывая кольцевой канал, образованный конической частью головки запорной иглы 4 и конической частью соплового насадка 3. Распыляемый материал, подаваемый с большой скоростью в зону смешения, абразивно воздействует на рабочие поверхности кольцевого канала. Благодаря высокой твердости и малому коэффициенту трения, применяемый материал (корундовая или карбидная керамика) препятствует повышенному износу рабочих поверхностей. Сжатый воздух и распыляемый материал формируют рабочий факел распыла, который направляется на обрабатываемую поверхность. При окончании рабочего процесса исполнительные механизмы краскораспылителя отпускаются, сжатый воздух отсекается от воздушных каналов, а головка запорной иглы 4 устанавливается в коническую часть соплового насадка 3, запирая, таким образом, канал подачи распыляемого материала 9. При попадании твердых включений, имеющихся в составе распыляемого материала, между рабочими поверхностями запорной иглы 4 и соплового насадка 3, благодаря их высокой твердости, исключается преждевременное разрушение рабочих поверхностей.

Были изготовлены опытные образцы распылительной головки, которые опробовались в реальных производственных процессах, связанных с распылением водных суспензий, содержащих твердые абразивные частицы, что подтвердило эффективность заявляемого решения.

Источники информации

1. Патент РФ №2063817 от 18.02.92, МПК В 05 В 7/02, опубл. 10.07.96 «Головка краскораспылителя», авторы Мариниченко И.В., Ковалев Н.И., Навалихин А.И., Егорова Т.Е.

2. Справочник по лакокрасочным покрытиям в машиностроении. Под ред. М.М.Голдберга, Е.Н.Владычиной, С.В.Якубовича. Изд. «Машиностроение», М., 1964, 476 с., стр.233-236.

3. П.С.Кислый, М.А.Кузенкова, Н.И.Бондарук, Б.Л.Грабчук. «Карбид бора», Изд. «Наукова думка», Киев, 1988, стр.48-52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический краскораспылитель | 1982 |

|

SU1090455A1 |

| Пневматический распылитель | 1978 |

|

SU774615A1 |

| Пневматический краскораспылитель | 1984 |

|

SU1207504A1 |

| Пневматический краскораспылитель | 1978 |

|

SU787100A1 |

| ОДНОРАЗОВЫЙ КАРТРИДЖ ДЛЯ ПИСТОЛЕТА-КРАСКОРАСПЫЛИТЕЛЯ | 2008 |

|

RU2457041C2 |

| Краскораспылитель для окраски внутренней поверхности труб | 1989 |

|

SU1688933A1 |

| Пневматический краскораспылитель | 1987 |

|

SU1523178A1 |

| Краскораспылитель | 1985 |

|

SU1287948A1 |

| Пневматический краскораспылитель | 1988 |

|

SU1613184A1 |

| Пневматический краскораспылитель | 1983 |

|

SU1109198A1 |

Изобретение относится к устройствам для распыления жидких материалов с помощью сжатых газов, в частности для пневматического распыления и нанесения красок, суспензий, растворов на покрываемые поверхности в различных технологических процессах, и может использоваться во многих отраслях народного хозяйства. Распылительная головка содержит материальное сопло, охватывающее материальное сопло, воздушное сопло и запорный игольчатый элемент, установленный в канале подвода распыляемой среды материального сопла. Материальное сопло и запорный игольчатый элемент выполнены составными. Рабочие части материального сопла и запорного игольчатого элемента выполнены из высокопрочной керамики. Изобретение позволяет повысить ресурс распылительной головки, качество наносимого покрытия и сохранения стабильности характеристик факела распыления. 1 ил.

Распылительная головка, содержащая материальное сопло, охватывающее материальное сопло воздушное сопло и запорный игольчатый элемент, установленный в канале подвода распыляемой среды материального сопла, отличающаяся тем, что материальное сопло и запорный игольчатый элемент выполнены составными, при этом рабочие части материального сопла и запорного игольчатого элемента выполнены из высокопрочной керамики.

| ГОЛДБЕРГ М.М | |||

| и др | |||

| Справочник по лакокрасочным покрытиям в машиностроении, Москва, Машиностроение, 1964, с.233-236 | |||

| УСТРОЙСТВО для РАСПЫЛЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 0 |

|

SU220100A1 |

| CN 1410391 А, 16.04.2003 | |||

| ЗАТВОР ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1994 |

|

RU2075676C1 |

Авторы

Даты

2006-09-20—Публикация

2004-07-23—Подача