Изобретение относится к горной промышленности, а именно к устройствам для периодической опрессовки колонны насосно-компрессорных труб (НКТ) в скважине.

Анализ существующего уровня показал следующее: известно устройство для перекрытия колонны НКТ, содержащее корпус с продольными каналами, в котором расположена камера с сеткой, разделяющей камеру на две части, одна из которых заполнена веществом, растворимым в добываемой жидкости, подпружиненный шток, конус, герметизирующие элементы и фиксатор (см. а.с. №933950 от 18.07.80 г. по кл. Е 21 В 34/10, опубл. в ОБ №21, 1982 г.). Устройство через лубрикатор спускается в скважину под собственным весом к месту расположения стопорного патрубка и садится на его конусную фаску и далее в осевой канал стопорного патрубка вводится фиксатор и уплотнитель с образованием между ними герметичного контакта.

Недостатком известного устройства является ненадежность конструкции и неэффективность работы.

Это обусловлено целым рядом причин:

- необходимостью предварительной установки в составе колонны НКТ стопорного патрубка, что подразумевает подъем на поверхность внутрискважинного оборудования с соответствующим проведением операции по глушению скважины; применением вещества, растворимого в пластовой жидкости, как источника команды для обеспечения выравнивания давления над и под устройством, после его растворения и удаления из верхней части камеры не являющегося критерием оценки времени, за которое происходит выравнивание давления, т.к. спуск устройства осуществляют в скважину, заполненную жидкостью, а растворение вещества происходит в различное время, что обусловлено составом жидкости и различной глубиной.

Таким образом, устройство может быть приведено в нерабочее состояние еще в процессе спуска к стопорному патрубку.

По конструктивным признакам, а также по функциональным особенностям обеспечения герметичности, т.е. путем предварительной принудительной посадки уплотнителя на его рабочем месте с целью обеспечения герметичности, наиболее близким аналогом (прототипом) является устройство для перекрытия колонны насосно - компрессорных труб (см.патент RU 2164587 C2 по кл. Е 21 В 34/06), содержащее запускаемый в колонну труб, находящуюся в скважине, опрессовочный клапан, включающий корпус с окнами, заякоривающий узел, состоящий из штока, комплекта фиксаторов в виде одноплечных рычагов и механизма привода с толкателем, связанным с сердечником тарированным срезным элементом и установленным в осевом канале корпуса с возможностью осевого перемещения. Кроме того, устройство включает узел фиксации из упругого элемента, уплотнительный узел, состоящий из уплотнителя и механизма посадки в виде разжимного конуса, жестко связанного со штоком.

К недостаткам известного устройства относятся сложность конструкции и технологии изготовления, а также недостаточная надежность устройства в работе. Работа таких деталей, как цанга, одноплечих рычагов и захвата рассчитана на упругость их материала, которая обеспечивается за счет высокой дорогостоящей технологии. Уплотнительный элемент имеет сложный профиль и подвергается при работе чрезмерной деформации, после которой он должен принять первоначальную геометрическую форму за счет внутренних упругих сил, в то время, как известно общепринятый материал упругого элемента склонен затвердеванию в среде, в которой он работает или с истечением времени теряет пластичность.

Наличие же различного рода мусора в технологической жидкости указывает на то, что не исключено попадание этого мусора в рабочие органы устройства, которые расположены так незащищенно, что в итоге приводит устройство к отказу в работе.

Техническая задача изобретения - упрощение конструкции и повышение надежности устройства.

Указанная техническая задача осуществаляется тем, что устройство для поинтервальной опрессовки колонны труб в скважине, содержащее опрессовочный клапан, запускаемый в колонну труб, включающий корпус, соединенную с корпусом головку под ловитель, заякоривающий узел с комплектом приводных фиксаторов в виде рычагов, уплотнительный узел с уплотнителем, установленным с возможностью его посадки, выполнено так, что оно содержит установленный на нижнем конце опрессуемого интервала колонны труб башмак в виде трубчатого участка с ограниченной по длине внутренней кольцевой полостью большего размера, чем внутренний диаметр опрессуемой колонны труб, уплотнитель уплотнительного узла расположен между нижней неподвижной и верхней подвижной подпружиненными друг к другу, снабженными наружной фаской, частями корпуса опрессовочного клапана, причем заякоривающий узел выполнен из последовательно расположенных в нижней неподвижной части корпуса опрессовочного клапана верхнего и нижнего заякоривающих узлов, каждый из которых снабжен индивидуальным приводом в виде клина с пружиной и выполнен в виде пары двуплечих, установленных на общем шарнире с возможностью взаимодействия между собой приводных рычагов с нижними заякоривающимися концами за стык колонны труб и башмак соответственно.

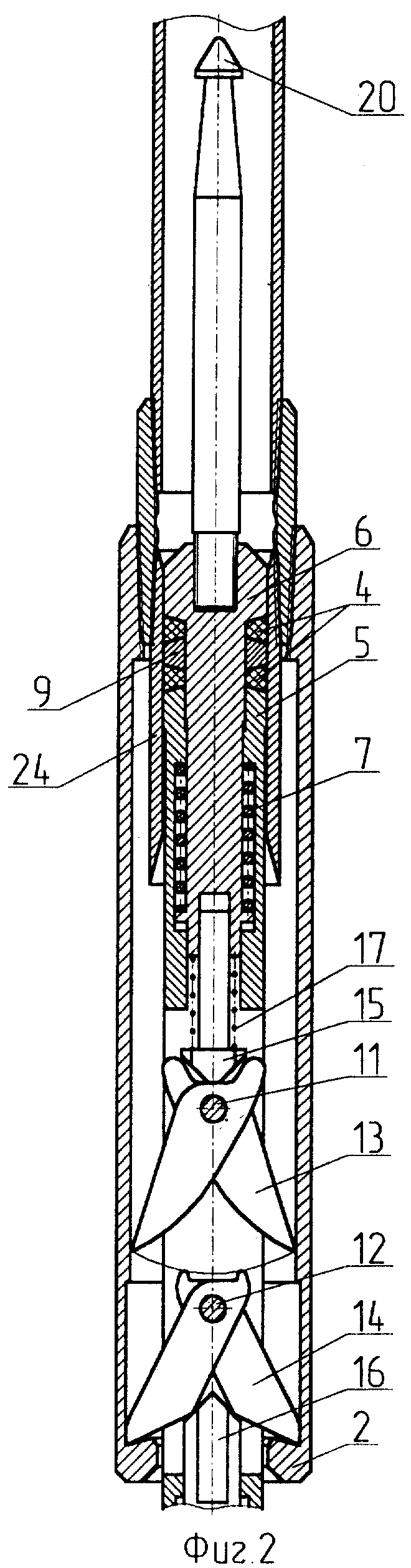

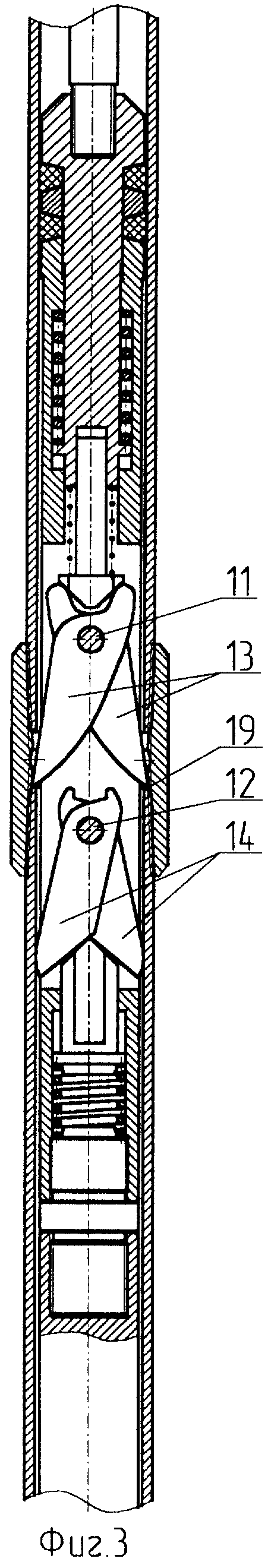

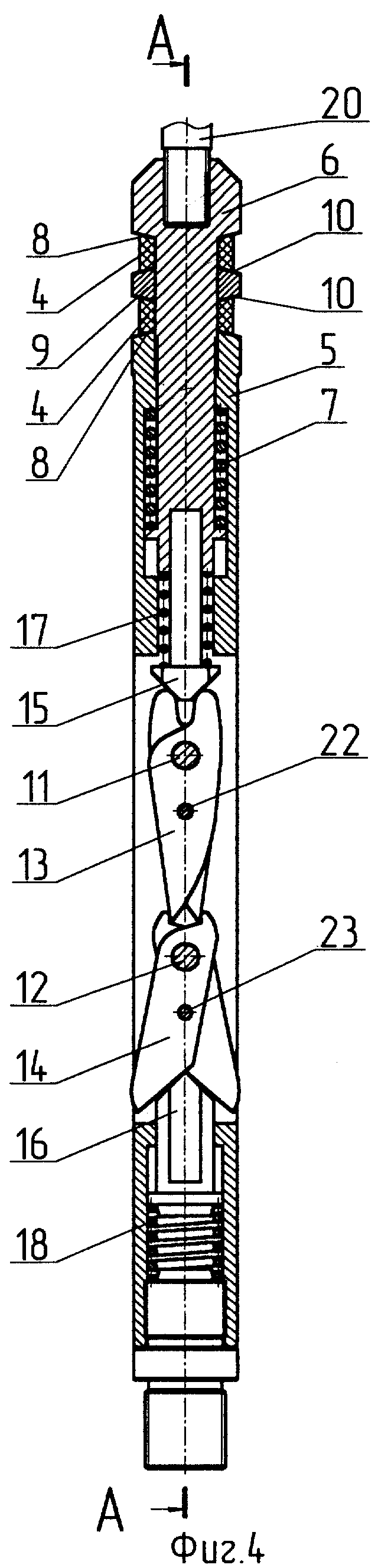

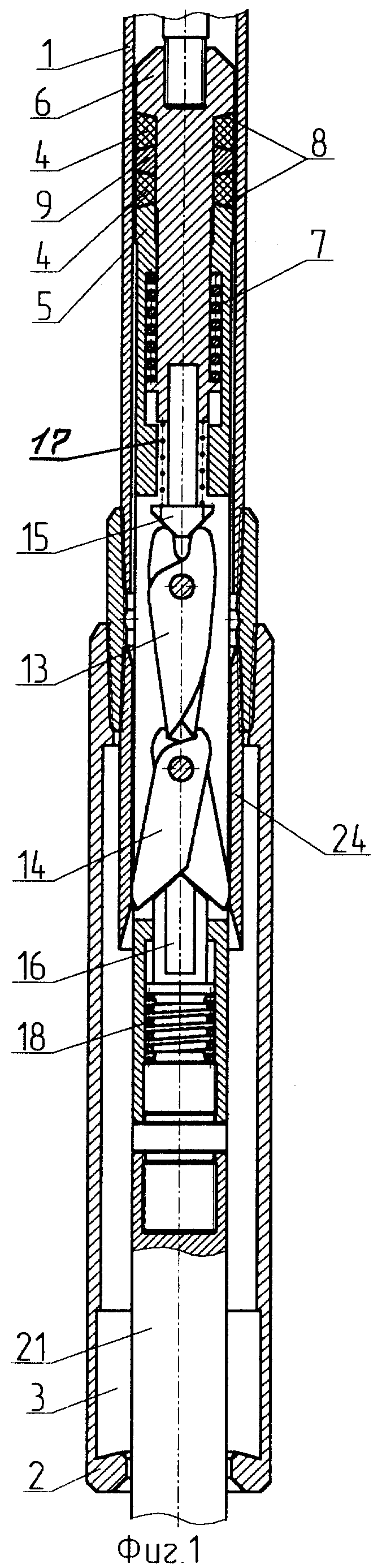

На фиг.1 изображен продольный разрез устройства в положении спуска в колонну труб перед входом в башмак; на фиг.2 - продольный разрез устройства в положении заякоривания за башмак; на фиг.3 - продольный разрез устройства в положении заякоривания за стык колонны труб; на фиг.4 - продольный разрез опрессовочного клапана; на фиг.5 - разрез опрессовочного клапана по линии А-А на фиг.4.

Устройство содержит установленный на нижнем конце опрессуемого интервала колонны труб 1 (фиг.1) башмак 2 в виде трубчатого участка с ограниченной по длине внутренней кольцевой полостью 3 большего диаметра, чем внутренний диаметр опрессуемой колонны труб 1. Уплотнитель 4 (фиг.1, 4) уплотнительного узла расположен между нижней неподвижной 5 и верхней подвижной 6 подпружиненными друг к другу посредством пружины 7, снабженными наружной фаской 8, частями корпуса опрессовочного клапана.

Уплотнитель 4 выполнен многоярусным за счет разделительной шайбы 9 (фиг.2) с наружными фасками 10. В нижней неподвижной части 5 корпуса опрессовочного клапана последовательно расположены верхний и нижний заякоривающие узлы, каждый из которых выполнен в виде пары двуплечих, установленных на своем общем шарнире 11, 12 (фиг.4) приводных рычагов 13, 14 соответственно. Каждый заякоривающий узел снабжен индивидуальным приводом, состоящим из клиньев 15, 16 (фиг.2) с соответствующими пружинами 17, 18 (фиг.1).

Приводные рычаги 13, 14 установлены так, что располагают возможностью взаимодействия между собой, т.е. быть в зацеплении (фиг.1), которое лишает верхний заякоривающий узел возможности распуститься, а также быть в отцеплении друг от друга, при котором заякоривающие узлы могут заякориваться своими заякоривающими концами за стык 19 (фиг.3) колонны труб 1 и башмак 2 (фиг.1, 2) соответственно. Опрессовочный клапан снабжен головкой 20 (фиг.2, 4, 5) под ловитель, спускаемый на канате специальной лебедки (не показаны). Для придания тяжести опрессовочный клапан укомплектован грузом 21 (фиг.1). После сборки опрессовочного клапана его приводные рычаги 13, 14 (фиг.4, 5) фиксируются посредством шплинтов 22, 23. Нижний конец опрессуемой колонны труб 1 (фиг 1, 2, 3) заканчивается гильзой 24, представляющей из себя фрагмент этой колонны с внутренним диаметром не более аналогичного размера самой колонны труб 1.

Работа устройства заключается в следующем. При спуске опрессовочного клапана в колонну труб 1 шплинты 22, 23 (фиг 4, 5) снимаются поочередно.

Ловитель на конце каната специальной лебедки пропускается через лубрикатор (не показаны) и соединяется с головкой 20. Лубрикатор устанавливается на входе в колонну опрессуемых труб 1. Приводные рычаги 13 (фиг.1) верхнего заякоривающего узла при этом сведены к центру за счет их взаимодействия с приводными рычагами 14 нижнего заякоривающего узла. Приводные рычаги 14 благодаря клину 16 с пружиной 18 прижимаются к стенкам колонны труб 1, а верхняя подвижная часть 6 корпуса опресовочного клапана раздвинута относительно нижней части 5 корпуса опрессовочного клапана клином 15, подпирающимся снизу посредством верхних плечиков приводных рычагов 13. Уплотнительные элементы 4 находятся в свободном состоянии - не раздаты.

При входе опрессовочного клапана в башмак 2 (фиг.1, 2) приводные рычаги 14 расходятся, выпустив из зацепления ангалогичные рычаги 13, клин 15 за счет пружины 17 отходит вниз от верхней подвижной части 6 корпуса опрессовочного клапана, которая под действием пружины 7, в свою очередь, сместиться вниз относительно нижней части 5 корпуса опрессовочного клапана, разжимая уплотнительные элементы 4, т.е. обеспечив посадку в уплотнительном узле. Создается давление жидкости над опрессовочным клапаном и колонна труб 1 спрессовывается. В процесс опрессовки (фиг.2) возникающие осевые усилия от груза 21, от испытательного давления жидкости воспринимает на себя башмак 2 через приводные рычаги 14, шарнир 12, установленный в нижней неподвижной части 5 корпуса опрессовочного клапана.

Если опрессовка прошла благополучно и колонна труб оказалась герметичной, то опрессовочный клапан поднимают вверх с помощью специальной лебедки. При обнаружении утечки необходимо определить на каком уровне колонны труб 1 она находится. Для этого приходится испытывать колонну труб 1 поинтервально, например, по такой схеме:

- разделяя колонну труб пополам, что позволит ускорить выявление утечки.

При подъеме опрессовочного клапана на требуемый уровень под действием груза 21 (фиг.1), преодолевая усилие пружины 7, неподвижная 5 и подвижная 6 части корпуса опрессовочного клапана расходятся, освободив уплотнительные элементы 4. По достижении расчетного уровня опрессовочный клапан опускается вниз до соприкосновения приводных рычагов 13 (фиг.3) с ближайшим стыком 19 колонны труб. Ориентируясь по индикатору веса на специальной лебедке, опрессовочный клапан отрывается от стыка 19 и снова сажается на стык 19, тем самым освободив его от возможного мусора, что повышает надежность посадки. При этом осевые усилия воспринимают на себя приводные рычаги 13 через шарнир 11. В остальном процесс опресовки аналогичен предыдущему.

В случае обнаружения утечек дальнейшей опрессовке подвергается верхняя половина колонны труб 1, а при отсутствии утечек - нижняя, подозреваемая половина колонны труб 1. Для этого опрессовочный клапан извлекается на устье скважины и заряжается по-новому (фиг.1) для повторного спуска с целью испытания на герметичность более конкретного интервала колонны труб и т.д. - до точного определения уровня утечки.

Принцип работы опрессовочного клапана таков, что выбор интервала опрессовки осуществляется при его движении и снизу-вверх, т.к. верхний заякоривающий узел не проходит через стык колонны труб 1 при опускании опрессовочного клапана вниз, а срабатывает на режим опрессовки механическим путем за счет кинематической взаимосвязи узлов, входящих в устройство.

Если применить автоматически зацепляющийся и отцепляющийся ловитель, заделанный на конце троса лебедки, т.е. механически или электрически управляемый автоматический ловитель, то необходимость в лубрикаторе отпадает. После установки опрессовочного клапана на требуемом уровне ловитель отцепляется от головки 20 и извлекается из колонны труб 1, которая впоследствии заглушается и испытывается на герметичность.

Устройство обладает простотой конструкцией, повышенной надежностью в работе и позволяет поинтервальную опрессовку колонны труб в скважине.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2004 |

|

RU2278244C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2004 |

|

RU2268993C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2279537C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2310057C2 |

| Клапан опрессовочный | 2019 |

|

RU2724147C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2425958C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2431732C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА НЕФТЯНЫХ И НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2003 |

|

RU2264526C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1999 |

|

RU2164587C2 |

| УСТРОЙСТВО ДЛЯ ПОИНТЕРВАЛЬНОЙ ОПРЕССОВКИ КОЛОНН | 1996 |

|

RU2144606C1 |

Изобретение относится к горной промышленности, а именно к устройствам для периодической поинтервальной опрессовки колонны насосно-компрессорных труб в скважине. Обеспечивает упрощение конструкции и повышение надежности в работе. Устройство содержит опрессовочный клапан, запускаемый в колонну труб, включающий корпус, соединенную с корпусом головку под ловитель, заякоривающий узел с комплектом приводных фиксаторов в виде рычагов, уплотнительный узел с уплотнителем, установленным с возможностью его посадки. На нижнем конце опрессуемого интервала колонны труб установлен башмак в виде трубчатого участка с ограниченной по длине внутренней кольцевой полостью большего размера, чем внутренний диаметр опрессуемой колонны труб. Уплотнитель уплотнительного узла расположен между нижней неподвижной и верхней подвижной подпружиненными друг к другу и снабженными наружной фаской частями корпуса опрессовочного клапана. Заякоривающий узел выполнен из последовательно расположенных в нижней неподвижной части корпуса опрессовочного клапана верхнего и нижнего заякоривающих узлов. Каждый из них снабжен индивидуальным приводом в виде клина с пружиной и выполнен в виде пары двуплечих, установленных на общем шарнире с возможностью взаимодействия между собой приводных рычагов с нижними заякоривающимися концами за стык колонны труб и башмак соответственно. 5 ил.

Устройство для поинтервальной опрессовки колонны труб в скважине, содержащее опрессовочный клапан, запускаемый в колонну труб, включающий корпус, соединенную с корпусом головку под ловитель, заякоривающий узел с комплектом приводных фиксаторов в виде рычагов, уплотнительный узел с уплотнителем, установленным с возможностью его посадки, отличающееся тем, что оно содержит установленный на нижнем конце опрессуемого интервала колонны труб башмак в виде трубчатого участка с ограниченной по длине внутренней кольцевой полостью большего размера, чем внутренний диаметр опрессуемой колонны труб, уплотнитель уплотнительного узла расположен между нижней неподвижной и верхней подвижной подпружиненными друг к другу и снабженными наружной фаской частями корпуса опрессовочного клапана, причем заякоривающий узел выполнен из последовательно расположенных в нижней неподвижной части корпуса опрессовочного клапана верхнего и нижнего заякоривающих узлов, каждый из которых снабжен индивидуальным приводом в виде клина с пружиной и выполнен в виде пары двуплечих, установленных на общем шарнире с возможностью взаимодействия между собой приводных рычагов с нижними заякоривающимися концами за стык колонны труб и башмак соответственно.

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1999 |

|

RU2164587C2 |

| Пакер на кабель-канате | 1989 |

|

SU1789034A3 |

| Универсальный пакер | 1989 |

|

SU1789660A1 |

| УСТРОЙСТВО ДЛЯ ПОИНТЕРВАЛЬНОЙ ОПРЕССОВКИ КОЛОНН | 1996 |

|

RU2144606C1 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2232247C2 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2236543C2 |

| US 3542126 A1, 24.11.1970. | |||

Авторы

Даты

2006-10-10—Публикация

2004-12-31—Подача