Изобретение относится к тепловым двигателям (ТД), работающим по циклу Ренкина, использующим изменение параметров рабочего тела: объема, температуры и давления с циклическим переходом жидкости в пар в процессе перемещения рабочего тела в герметично замкнутом контуре. Изобретение может быть использовано в разных земных температурных условиях при создании компактных, малошумных двигателей.

История создания тепловых двигателей уходит в глубокую древность. Обычно считают [1], что первым прообразом такого двигателя является устройство под названием «эолипил», созданное выдающимся ученым и изобретателем I в. до н.э. Героном Александрийским. Это был полый шар, частично заполненный водой, который имел две выступающие диаметрально противоположные изогнутые трубки. Когда под таким сосудом разводили огонь, вода в нем закипала, пар по этим трубкам (паропроводам) вытекал в атмосферу, вызывая вращение шара. По существу данное устройство - не что иное, как паровая реактивная турбина.

Однако практическое полезное использование теплоты для выполнения механической работы началось значительно позже, в 16-м веке, сначала для откачки воды из глубоких колодцев при добыче угля и других полезных ископаемых.

Первый универсальный тепловой двигатель был создан в 1764 г. в России И.И.Ползуновым и примерно в это же время Д.Уаттом в Англии. Водяной пар стал первым рабочим телом. Вместе с тем, первые паровые машины были чрезвычайно громоздкими и обладали низким коэффициентом полезного действия. Частота вращения таких машин ограничивалась из-за инерционных сил, действующих на поршень. КПД даже самых лучших паровых машин никогда не превосходил 20%.

В 1883 году К.Лаваль, отказавшись от поршня, создал первый тепловой двигатель на базе паровой турбины. Паровая турбина была лишена указанных выше недостатков. За 40 лет после рождения силовые установки на базе паровых турбин непрерывно совершенствовалась и стали составлять основу большой энергетики. Преимущества паровых турбин особенно ярко проявились именно при больших мощностях.

Однако в области малых мощностей так и не было создано удовлетворительного двигателя с паровой турбиной. Это место в малой энергетике заняли двигатели внутреннего сгорания Н.Отто и Р.Дизеля, отличающиеся сравнительно высоким КПД и более низким удельным весом на единицу вырабатываемой мощности, несмотря на то, что им также были свойственны недостатки поршневых паровых машин: сложность конструкции и большие инерционные нагрузки, возникающие при возвратно-поступательном движении поршней.

Наиболее близким по технической сущности к заявляемому устройству является паросиловая установка на основе паровой турбины [2, стр.296, рис.11.5]. Указанная установка включает паровой котел, паровую турбину, конденсатор, водяной насос. Каждый из указанных узлов представляет собой отдельный агрегат, которые последовательно соединены между собой посредством трубопроводов.

Данному устройству присущи недостатки всех промышленно изготовляющихся паросиловых установок с паровыми турбинами: большой вес и габариты, что не позволяет применить их в малой энергетике.

Для обеспечения возможности применить высокоэффективную паровую турбину в малой энергетике предлагается компактный тепловой двигатель.

Указанный технический результат достигается за счет выполнения теплового двигателя в виде единого агрегата в одном корпусе, разделенном паровой турбиной на две части: парогенератор и конденсатор, при этом парогенератор состоит из последовательно расположенных камер: воздушной, газовой и паровой (высокого давления), разделенных между собой теплопроводными перегородками, причем две первых сообщены между собой и имеют по одной связи каждая с атмосферой для забора свежего воздуха и выброса отработанных газов, а конденсатор состоит из двух камер: паровой (низкого давления) и воздушной, разделенных теплопроводной перегородкой, при этом крыльчатка вентилятора выполнена в виде спиц шестеренки, установленной на валу турбины, являющейся одновременно приводом питательного и топливного насосов.

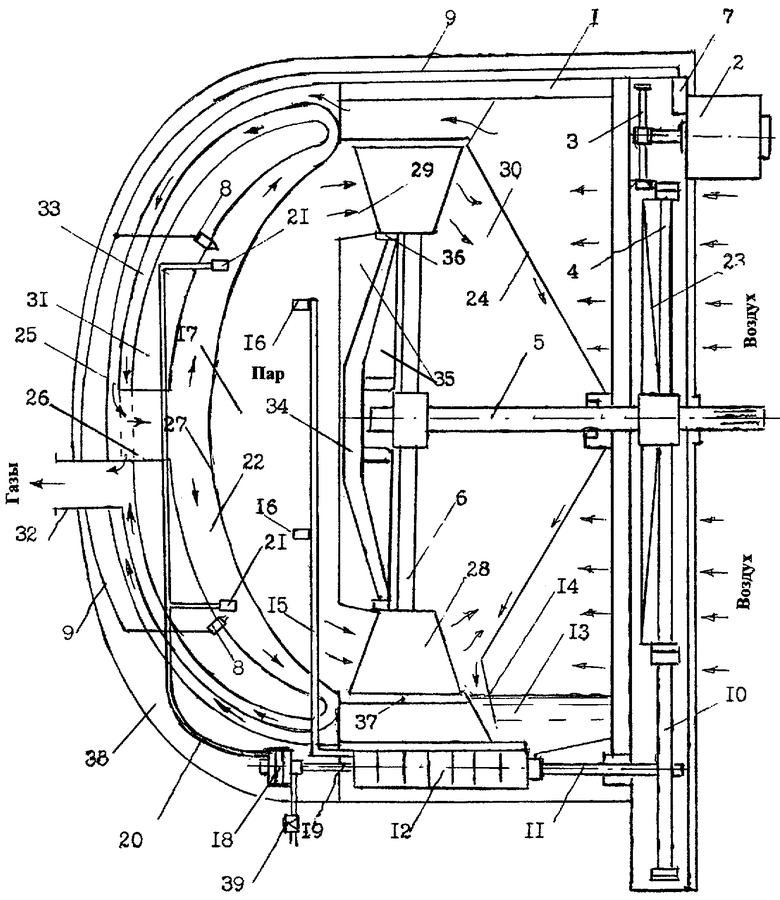

Схема заявляемого ТД изображена на чертеже. ТД включает в себя паровую турбину - лопаточную машину с вращательным движением рабочего органа - ротора с непрерывным рабочим процессом, преобразующим в механическую работу энергию подводимого рабочего тела - пара. На чертеже паровая турбина представлена в виде турбинного колеса 6 с лопатками 28, валом турбины 5. Корпусом для турбины являются ограждающие стенки конденсатора 24 и тепловой камеры 22, картера 14 и других узлов. Все элементы ТД, находящиеся слева от паровой турбины (турбинного колеса 6), условно можно отнести к парогенератору - устройству, где вырабатывается пар высокого давления. Все элементы, находящиеся справа от паровой турбины (турбинного колеса 6), условно можно отнести к конденсатору - устройству, куда поступает после турбины отработанный (низкого давления) пар и где он охлаждается и конденсируется.

Для охлаждения и конденсации пара после турбины, а также для подачи воздуха для горения топлива в ТД предусмотрен дутьевой (осевой) вентилятор - устройство, создающее избыточное давление воздуха, представляющее собой рабочее колесо 4 с лопастями (крыльчатка вентилятора) 23. Колесо 4 установлено на вал 5.

Для подачи рабочего тела (конденсата) в ТД предусмотрен питательный насос (гидронасос) 12.

В целях сокращения веса и размеров ТД элементы (детали) заявленного теплового двигателя конструктивно выполняют таким образом, чтобы они могли совмещать одновременно несколько функций. Поэтому устройства разного назначения в ТД имеют одни и те же детали. Так, колесо 4 выполняет функцию шестерни (зубчатого колеса) для передачи движения другим механизмам через шестерни 3 и 10 (для этого колесо 4 снабжено зубьями), кроме того, это же колесо 4 выполняет функцию рабочего колеса вентилятора для нагнетания воздуха (для этого спицы 23 колеса 4 выполнены в виде лопастей вентилятора).

ТД имеет корпус 1 для крепления двигателя и соединения всех его частей. На корпусе закреплен стартер 2 с шестерней 3 для запуска ТД и индуктор 7 для выработки тока высокого напряжения. При запуске шестерня 3 входит в сцепление с шестерней 4, жестко закрепленной на вале 5 турбинного колеса (ротора паровой турбины) 6. Для повышения эффективности использования теплоты в реальном ТД может быть использовано несколько последовательно установленных турбинных колес 6 и сопловых лопаток.

Индуктор 7 соединен с запальными свечами 8 проводами высокого напряжения 9. Шестерня 4 постоянно сцеплена с шестерней 10, сидящей на вале 11 гидронасоса (питательного насоса) 12. В нижней части корпуса расположен картер 14 с рабочим телом 13 в виде жидкости, например с водой.

Трубопроводы 15 соединяют гидронасос (питательный насос) 12 с распылителями 16, размещенными в испарительной камере (камере, где рабочее тело превращается в пар высокого давления) 17. Топливный насос 18 соединен посредством вала 19 с гидронасосом (питательным насосом) 12, а трубками 20 соединен с форсунками 21, установленными в тепловой камере (в камере, где происходит смешение воздуха с топливом и сжигание последнего) 22.

Спицы 23 шестерни 4 выполнены в виде крыльчатки (или лопастей) дутьевого вентилятора, предназначенного для подачи воздуха в воздушную камеру («холодную») 40 для охлаждения конденсатора 24 и далее подачи его через воздушные каналы, через воздушную камеру («горячую») 25 парогенератора в тепловую камеру 22 для горения топлива.

Кожух воздушной камеры 25 оснащен внутри направляющими для закручивания воздушного потока и патрубком 26 для ввода этого потока в тепловую камеру 22. Общая сферическая стенка 27 между камерами 17 и 22 для лучшего теплообмена гофрирована и выполнена из высокопрочного материала, отличающегося высокой теплопроводностью.

Поверхность перегородки 24, разделяющая воздушную 40 и конденсаторную 30 камеры, выполняет функцию конденсатора - теплообменника для охлаждения и перехода рабочего тела из парообразного в жидкое состояние (пара в конденсат).

Сферическая газовая камера 33, оснащенная патрубком 32 для выпуска отработанных газов, имеет общую сферическую стенку с воздушной камерой 25, что обеспечивает подогрев воздуха за счет охлаждения отработанных газов. Кожух 31 также оснащен направляющими для закручивания потока отработанных газов.

Опорный диск 34 корпуса 1 оснащен теплоизоляцией 35 и сальником 36 для уменьшения потерь теплоты.

Кран 39 предназначен для регулирования подачи топлива в топливный насос 18.

Двигатель работает следующим образом. Для запуска ТД включается стартер 2 и его шестерня 3 вводится в сцепление с шестерней 4. Вал турбинного колеса (ротора паровой турбины) 6 начинает вращаться. Одновременно включается возбудитель тока высокого напряжения - индуктор 7 и в запальных свечах 8, соединенных с индуктором проводами 9, вырабатываются искры.

Шестерня 4 через шестерню 10 вращает вал 11 гидронасоса (питательного насоса) 12, который подает под высоким давлением рабочую жидкость 13 из картера 14 по трубопроводам 15 в распылители 16 и разбрызгивает ее в испарительной камере 17. В то же время топливный насос 18 приводится в действие валом 19, присоединенным к гидронасосу (питательному насосу) 12. По трубопроводам 20 топливо подается в форсунки 21 и разбрызгивается в тепловой камере 22, где происходит смешивание топлива с воздухом и воспламенение рабочей смеси от свечей 8.

Вращением шестерни 4, спицы 23 которой выполнены в виде крыльчатки вентилятора, создается воздушный поток, который поступает в воздушную камеру («холодную») 40 и обдувает внешнюю поверхность конденсатора 24, охлаждая последнюю, и затем нагретый воздух через проходы (каналы) в корпусе 1 направляется в воздушную камеру («горячую») 25, где закручивается, нагревается теплотой отработанных газов и выходит через патрубок 26 в тепловую камеру 22. В этой камере вращающийся воздушный поток смешивается с распыленным топливом. Эта смесь воспламеняется, и пламя горящего топлива направляется на гофрированную поверхность стенки 27, расположенную между камерами 22 и 17. Стенка 27 нагревается, и поданное на нее рабочее тело в виде распыленной жидкости (рабочего тела, например воды) 13 в камере 17 (в собственно парогенераторе) испаряется, превращаясь в пар. С увеличением скорости вращения вала 5 ТД от стартера 2 увеличивается подача воздуха и топлива в тепловую камеру 22 и количество рабочей жидкости (рабочего тела) в камеру 17, увеличивается нагрев стенки 27 и испарение рабочей жидкости (рабочего тела) в этой камере. Возрастает давление пара в испарительной камере 17 и скорость прохождения его в конденсаторную камеру 30 через проходы 29 в корпусе 1 и лопатки 28 турбинного колеса (ротора турбины) 6. В камере 30 отработанный пар охлаждается на стенке 24 (собственно конденсаторе), конденсируется, и рабочее тело в виде уже жидкости стекает по внутренним стенкам конденсатора 24 в картер 14.

Отработанные газы из тепловой камеры 22 нагретым воздухом вытесняются в газовую камеру 33, где направляющими теплоизоляционного кожуха 31 получают вращательное движение, охлаждаются, отдавая теплоту воздушному потоку через стенки воздушной камеры 25, и выходят наружу, в атмосферу, через патрубок 32.

Потери теплоты при передаче ее из камеры 17 в конденсаторную камеру 30 уменьшаются за счет применения тепловой изоляции 35 опорного диска 34 и сальников 36 и 37, которые уплотняют ободы турбинного колеса 6. Благодаря рубашке 38 сокращаются потери теплоты в атмосферу от корпуса 1

Когда ТД прогреется, его турбинное колесо начинает вращаться паром рабочей жидкости, при этом стартер 2 и индуктор 7 отключаются, и работа двигателя регулируется подачей топлива краном 39.

Настоящая конструкция ТД позволяет применить в тепловой камере известные способы полного сгорания топлива, например, использовать жаростойкие сетки, а также использовать известные приемы и материалы для улучшения теплообмена между камерами и сферами.

Отсутствие в конструкции возвратно-поступательного движения и необходимых для этого узлов и деталей позволяет уменьшить шум и вибрации, а также повысить надежность и долговечность работы ТД.

Возможность применения при данной конструкции различных топлив и рабочих тел расширяет сферу использования ТД, а наличие отработанных конструкций паровоздушных турбин и налаженных производств по их изготовлению дают хорошую перспективу внедрения заявляемого двигателя.

Простота и небольшое количество подвижных деталей является также достоинством данной конструкции ТД. Соотношение между размерами камер, кожухами и сферами будет уточняться в результате теплового расчета и выбора материалов отдельных деталей.

Источники информации

1. Моравский А.В., Файн М.А. Огонь в упряжке. - М.: Знание, 1990 (Жизнь замечательных идей). - 192 с.

2. Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. - М.: Энергоатомиздат, 1983, 416 с.

Изобретение относится к тепловым двигателям, работающим по циклу Ренкина. Новым в изобретении является использование моноблочной конструкции, разделенной паровой турбиной на две части - парогенератор и конденсатор, что позволило резко уменьшить вес и габариты теплового двигателя. Изобретение позволяет создать тепловой двигатель, обладающий лучшими качествами паротурбинных силовых установок и двигателей внутреннего сгорания: простотой конструкции, высокой надежностью, небольшим весом, высоким коэффициентом полезного действия. 1 ил.

Тепловой двигатель, работающий по циклу Ренкина и содержащий паровую турбину, парогенератор, конденсатор, дутьевой вентилятор, питательный и топливные насосы, отличающийся тем, что двигатель выполнен в виде единого замкнутого корпуса, разделенного паровой турбиной на две части: парогенератор и конденсатор, при этом парогенератор состоит из последовательно расположенных камер: воздушной, газовой и паровой (высокого давления), разделенных между собой теплопроводными перегородками, причем две первые из них сообщены между собой и имеют по одной связи каждая с атмосферой для забора свежего воздуха и выброса отработанных газов, а конденсатор состоит из двух камер: паровой (низкого давления) и воздушной, разделенных теплопроводной перегородкой, при этом крыльчатка вентилятора выполнена в виде спиц шестеренки, установленной на валу турбины, являющейся одновременно приводом питательного и топливного насосов.

| КИРИЛЛИН В.А | |||

| и др | |||

| Техническая термодинамика | |||

| - М.: Энергоатомиздат, 1983, с.296, рис.11.5 | |||

| Паросиловая установка | 1990 |

|

SU1719663A1 |

| Электроэнергетическая установка | 1991 |

|

SU1806275A3 |

| АВТОНОМНЫЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1992 |

|

RU2053375C1 |

| US 4213299 A, 22.07.1980 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2006-10-20—Публикация

2005-02-21—Подача