Изобретение относится к каталитической очистке газовых выбросов дизельных двигателей и промышленных предприятий, а именно к способу и устройству очистки выхлопных газов дизельных двигателей и выбросов промышленных предприятий от органических соединений и продуктов их разложения, оксидов азота, сажи, оксида углерода, озона.

Известен принцип токонагрева каталитических блоков, в том числе и из пеноматериалов, используемых в автомобильных нейтрализаторах при холодном пуске двигателя для достижения температуры процесса (пат. Германии 4241494). Известен также способ очистки газовых выбросов дизельных двигателей одновременно от диоксида азота и сажи по реакции NO2+С→N+CO2 (заявка ЕПВ 1170472). Известно устройство и способ для обработки отходящих газов промышленных установок от токсичных примесей с использованием плазменного разряда (патент США 6274006), заключающийся в деструкции оксидов азота и летучих органических соединений под действием высоковольтного электрического разряда. Известен способ и устройство очистки газового потока от токсичных примесей введением в газовый поток ионов и радикалов гидроксила, кислорода, перекиси водорода и других генерацией ультрафиолетовым облучением или высоковольтным разрядом (патент США 6264899).

Известен каталитический реактор дожига газовых выбросов, содержащих пары, продукты разложения и неполного сгорания органических соединений, включающий корпус с входной и выходной газопроницаемыми стенками, размещенный внутри корпуса жаропрочный носитель с каталитически активным веществом на основе оксидов металлов и металлов платиновой группы, в котором носитель выполнен в виде блока из трех последовательно установленных пакетов пластин, изготовленных из жаропрочного высокопористого ячеистого материала с пористостью 70-96% и удельной поверхностью 10-50 м2/г, используется способ каталитического окисления (патент СССР 1819399, 1992). Рабочая температура газа в данном реакторе, при которой осуществляется дожиг, составляет 350-400°С, концентрация углеводородов в газе - 230-1000 мг/м3. Такой реактор требует предварительного нагрева очищаемого воздуха.

В выбранном нами прототипе «Способ и устройство для очистки отходящего воздуха (заявка Германии 10027862, МПК7 F 24 F 3/16, D 01 d 53/86) на предприятиях химической промышленности, в лакокрасочном производстве и на животноводческих хозяйствах отходящий воздух пропускают через конденсатор, где подвергают обработкой переменным электрическим полем. Для повышения эффективности очистки и минимизации потребления энергии предусмотрена одновременная каталитическая обработка воздуха благодаря тому, что электроды конденсатора оснащены покрытием диэлектриком с металлическим катализатором или окисью азота. Перед поступлением в конденсатор отходящий воздух подвергается нагреву электрической дугой или ультрафиолетовым излучением. Недостатком данного устройства являются большие затраты энергии в случае малых концентраций нейтрализуемых соединений на нагрев всего воздушного потока. Кроме того, в данном устройстве невозможно одновременное проведение как окислительных, так и восстановительных реакций, необходимых в случае нейтрализации соединений азота в воздухе. Наличие большого количества сажи в выхлопных газах дизельных двигателей и минеральной составляющей в выбросах промышленных предприятий требуют установки входного фильтра, увеличивающего сопротивление потоку очищаемого газа и требующего постоянной регенерации поверхности пластин конденсатора.

Задачей изобретения является создание способа и устройства для высокоэффективной очистки выхлопных газов дизельных двигателей и выбросов промышленных предприятий от органических соединений и продуктов их разложения, оксидов азота, сажи, оксида углерода, озона.

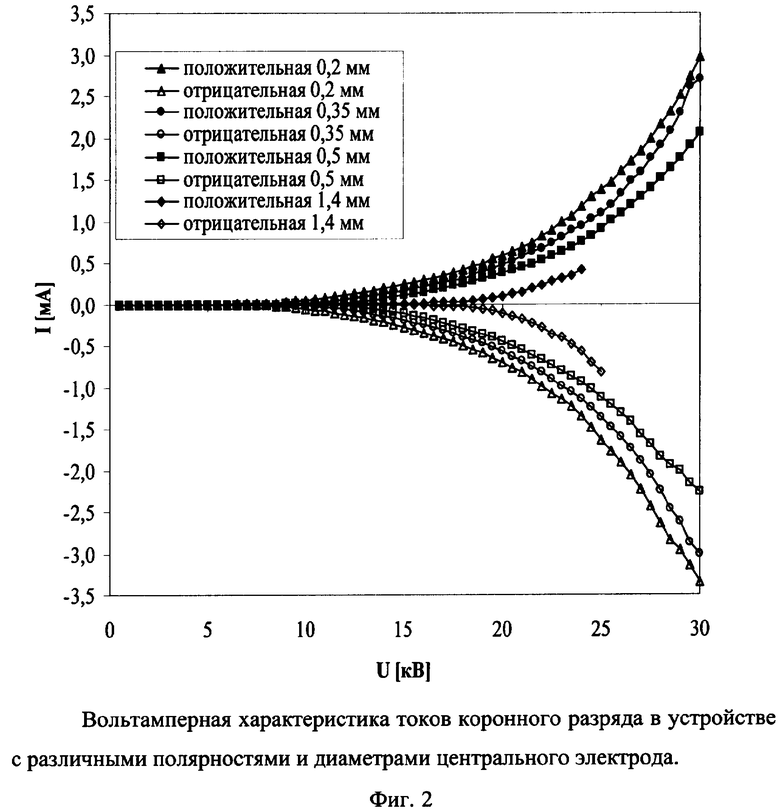

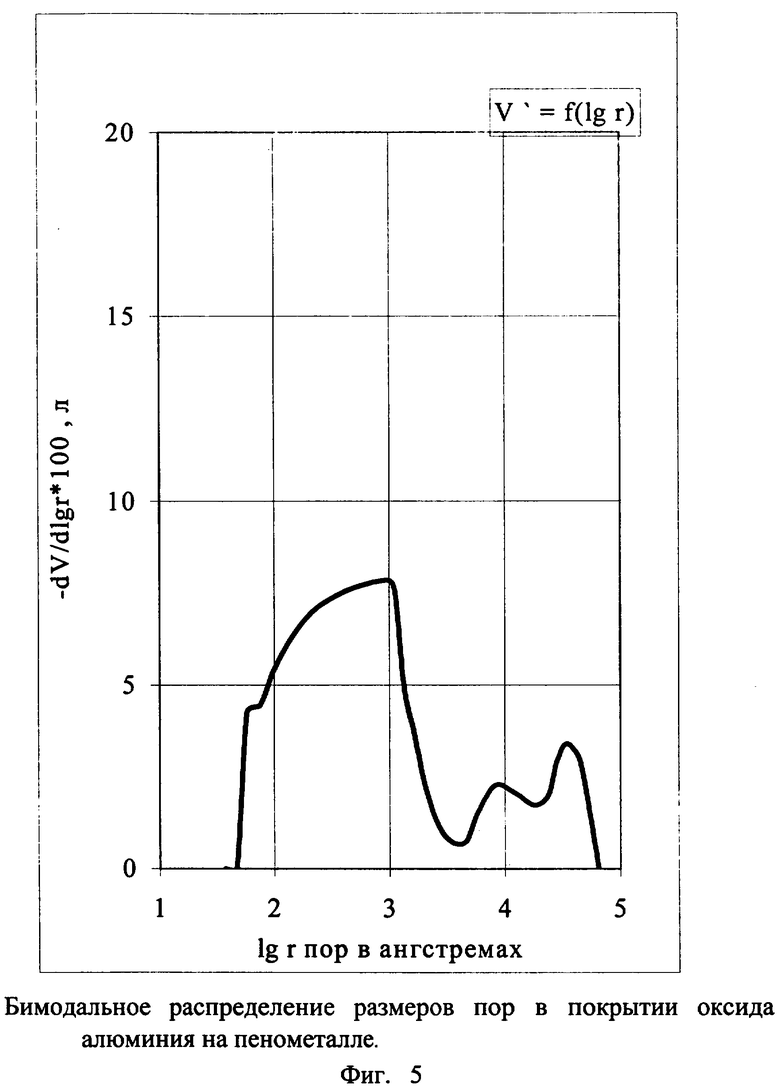

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как способ очистки газовых выбросов, заключающийся в каталитическом окислении органических веществ и продуктов их разложения обработкой электрическим полем с одновременной каталитической обработкой газового потока каталитическим покрытием, размещенным на электродах, и отличительных существенных признаков, таких как обработку электрическим полем осуществляют ионизацией газового потока коронным разрядом с генерацией озона, атомарного кислорода, заряженных частиц аэрозолей и радикалов, причем каталитическое покрытие размещено на осадительных электродах, выполненных из газопроницаемых пеноматериалов, и синтезировано с бимодальным распределением пористости с типом кристаллизации агломератов коралловидной формы, за счет чего на поверхности осадительных электродов с каталитическим покрытием осуществляют процесс одновременного окисления органических соединений, сажи, восстановление оксидов азота и озона.

Поставленная задача решается с помощью признаков, указанных в пункте 2 формулы изобретения, а именно устройство для осуществления способа очистки газовых выбросов, как описано выше, отличается тем, что осадительные электроды с каталитическим покрытием выполнены с возможностью прямого пропускания электрического тока или с вмонтированными в них теплогенерирующими элементами для нагрева каталитического покрытия до температуры, необходимой для каталитической обработки газового потока. При этом устройство содержит вертикальный корпус.

Вышеприведенная совокупность признаков позволяет получить технический результат - повышение эффективности очистки и снижение энергозатрат.

Устройство работает следующим образом. Температура, необходимая для поддержания каталитического дожига органических соединений, оксидов углерода и азота в воздушном потоке, достигается непосредственным нагревом каталитических блоков (джоулевым теплом при прямом пропускании электрического тока через каталитические блоки либо посредством специализированных теплогенерирующих элементов, вмонтированных в блоки). При этом вся потребляемая для нагрева энергия выделяется в требуемом месте - на поверхности каталитического блока, где и происходит окисление сорбированных каталитической поверхностью с заданным размером пор из газовой фазы органических соединений. В вертикальной камере создается тяга за счет конвекции, и газовые выбросы поступают в следующую камеру. Для обеспечения требуемой производительности возможно принудительное нагнетание. За счет электрофильтрации происходят осаждение и агрегация частиц сажи на каталитических блоках, где происходит реакция NOx+С→N2+CO2. Кроме того, генерируемый коронным разрядом электродов озон, ионы и радикалы окисляют остатки органических соединений и продуктов их разложения и оксида углерода, при этом, проходя через каталитические блоки, на выходе полностью разлагается до кислорода, воды и углекислого газа. Разложение озона и рекомбинация образующихся при коронном разряде радикалов на каталитических блоках происходит с выделением тела, что поддерживает необходимую для каталитических реакций температуру на блоках.

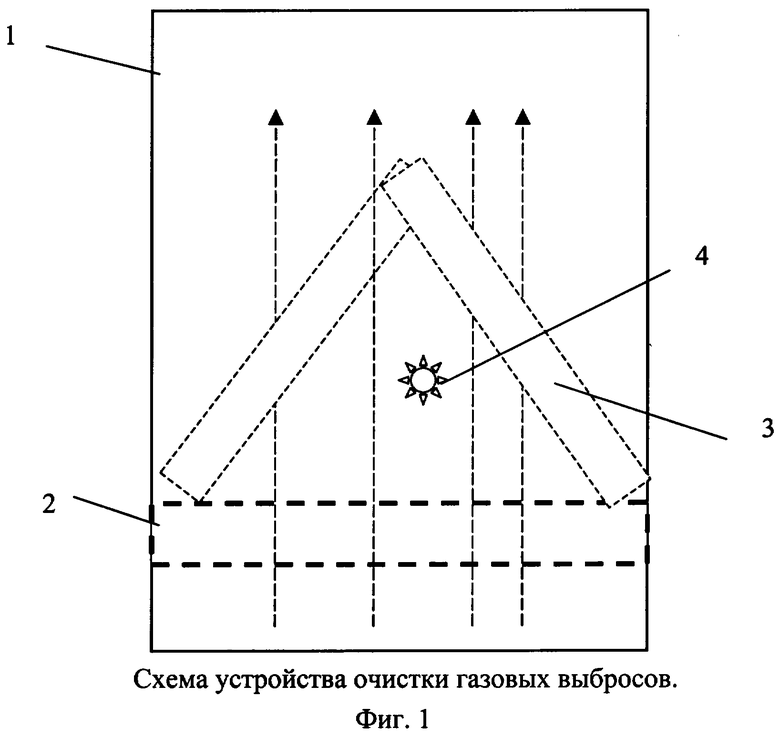

Устройство для осуществления предлагаемого способа показано на фиг.1.

Устройство содержит разъемный корпус 1 с нижним забором очищаемого воздуха. В корпусе расположена сборка нагреваемых каталитических блоков на основе пеноматериалов с поджатыми контактами 2. Далее каталитические блоки на основе пеноматериалов образуют камеру 3 с коронирующим электродом 4.

Предлагаемый способ в данном устройстве реализуется следующим образом. Каталитическая очистка происходит на высокоразвитой поверхности нагреваемой каталитической секции окисления органических соединений, монооксида азота и оксида углерода, содержащей газопроницаемый каталитический блок из пеноматериала с каталитическим покрытием на основе оксидов алюминия и окислов редкоземельных и переходных металлов по всему объему блока. Покрытие оксида алюминия на пеноматериалах синтезировано с бимодальным распределением пористости, при особом типе кристаллизации агломератов коралловидной формы. Пористость получена в результате упаковки кристаллитов оксида алюминия в «коридор из пор» - широкие сквозные поры, необходимые для свободного массопереноса реагентов не только в структуре носителя - пеноматериала, но и в поверхностном слое оксида алюминия, имеющего в данном случае удельную поверхность 10 м2/см3 или 100000 м-1. В этом случае каталитические реакции идут в наиболее эффективной кинетической области, исключая медленную диффузионную составляющую константы скорости реакции. Заявляемый в способе нагрев каталитических блоков обеспечивает необходимую температуру именно в месте протекания каталитической реакции на поверхности блоков между сорбированными молекулами окисляемого соединения и кислорода. В этом случае энергия расходуется только на нагрев материала блоков и не требует нагрева всего объема газа до температуры реакции. Потерянное на нагрев газа тепло используется в заявляемом способе на обеспечение конвективного потока газа через устройство в случае отсутствия принудительного нагнетания и может быть использовано для подогрева входящего неочищенного газа в рекуперативном теплообменном устройстве.

В ионизационной камере со стенками из пеноматериала с каталитическим покрытием поток газа поддерживается эффектом, возникающим при коронном электрическом разряде («ионный ветер»). Образующиеся в объеме камеры озон-ионы и радикалы разлагаются и рекомбинируются при похождении газового потока через каталитические блоки, высвобождая полученную при ионизации энергию в форме тепла, поддерживающего температуру непосредственно на каталитической поверхности блоков. Улавливание и агрегация сажевых частиц за счет эффекта электрофильтрации происходит также на поверхности блоков. Образующееся сажевое покрытие на блоках выгорает, восстанавливая диоксид азота

Технические решения, последовательно применяемые друг за другом в предлагаемом способе и реализуемые в предлагаемом устройстве, дают синергетический эффект, обеспечивающий высокую эффективность очистки воздуха (98% от органических соединений, 39% от сажевых частиц и 90% от оксидов азота) и существенную экономию энергозатрат при малой материалоемкости.

Предлагаемый способ и устройство для его осуществления представляют собой сочетание различных воздействий на объект (газовые выбросы) в определенной последовательности и при определенных условиях, а также совокупность технических средств и их взаимосвязей для осуществления способа. Перечисленная совокупность признаков заявляемого способа и устройства позволяет по сравнению с прототипом обеспечить высокую эффективность очистки воздуха от органических соединений, аммиака, оксида углерода и озона и оптимальные условия работы каталитических блоков. Поиск, проведенный по источникам патентной и научно-технической информации, не выявил решений, содержащих признаки, идентичные полной совокупности существенных признаков, изложенных в формуле изобретения, следовательно, предлагаемый способ и устройство соответствует критериям новизны и существенного отличия от прототипа и аналогов.

Сущность заявляемых технических решений для специалистов не следует явным образом из уровня техники, что позволяет сделать вывод об их соответствии критерию «изобретательский уровень».

Возможность использования заявляемых технических решений в промышленности позволяет сделать вывод об их соответствии критерию «промышленная применимость».

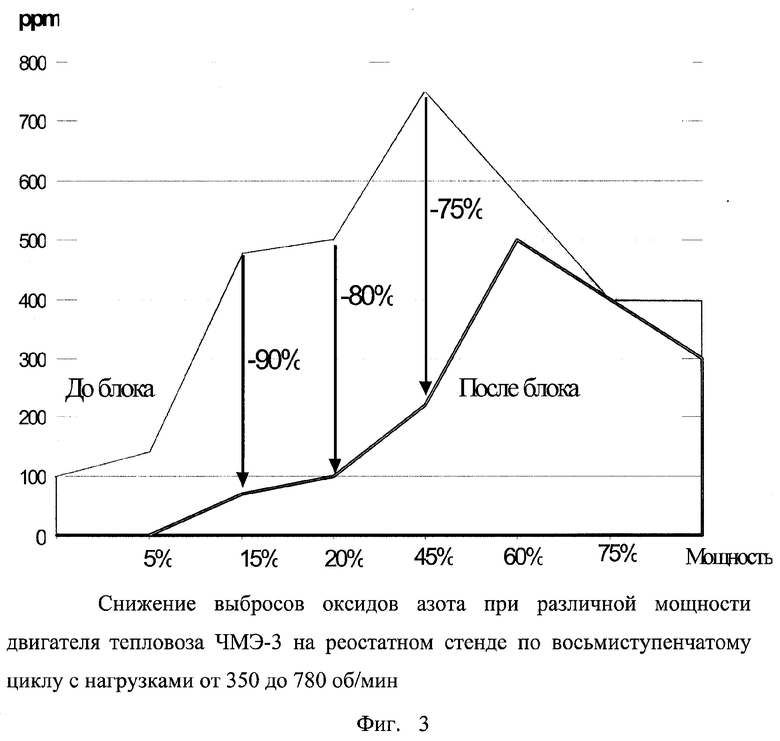

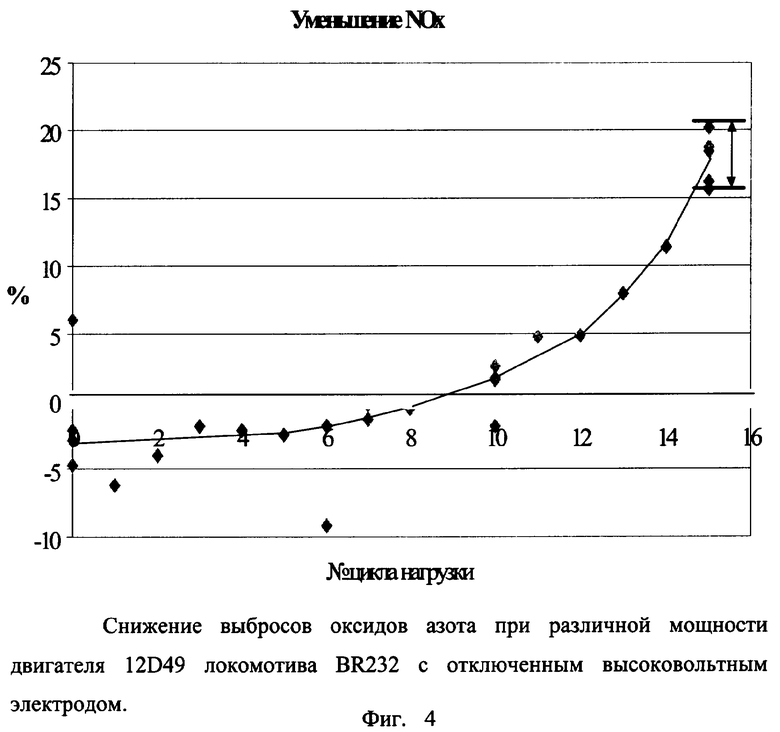

Система испытана на дизельном двигателе R6S310DR производства Чехии, установленном на тепловозе ЧМЭ-3 №5106 Свердловского управления РЖД и двигателе 12D49 производства Коломенского машиностроительного завода локомотива BR232, г.Коттбус, Германия. Результаты испытаний на реостатном стенде, при нагрузке двигателя показали уменьшение выброса окислов азота на отдельных режимах испытательного цикла на 90% и сажи на 39% только при включенном напряжении центрального электрода.

Примеры конкретного выполнения заявляемого способа, параметры устройства и его составляющих частей приведены в фиг.1-5 и таблицах 1-2.

Температура блоков на основе пеноматериала при нагреве блоков прямым пропусканием тока

Эффективность работы устройства по дожигу акролеина в газовых выбросах химического реактора синтеза смолы при разных режимах и давлении 133 Па

Источники информации

1. Патент Германии №4241451.

2. Заявка ЕПВ 1170472, МПК7 F 01 N 3/08.

3. Патент США 6274006, МПК7 В 01 J 19/08.

4. Патент США 6264899, МПК7 В 01 J 19/08.

5. Патент СССР 1819399, 1992.

6. Заявка Германии 10027862, МПК7 F 24 F 3/16, D 01 d 53/86.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ УСТАНОВКА ОЧИСТКИ ВОЗДУХА ОТ ГАЗОВЫХ ВЫБРОСОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ | 2013 |

|

RU2529218C1 |

| УСТРОЙСТВО ОЧИСТКИ ВОЗДУХА | 2011 |

|

RU2480244C2 |

| КАТАЛИТИЧЕСКИЙ БЛОК НА ОСНОВЕ ПЕНОНИКЕЛЯ И ЕГО СПЛАВОВ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ВКЛЮЧАЯ БЕНЗПИРЕНЫ, ДИОКСИНЫ, ОКСИДЫ АЗОТА, АММИАКА, УГЛЕРОДА И ОЗОНА | 2012 |

|

RU2491993C1 |

| УСТАНОВКА ДЛЯ ПЛАЗМОКАТАЛИТИЧЕСКОЙ СТЕРИЛИЗАЦИИ И ОЧИСТКИ ВОЗДУХА | 2005 |

|

RU2297874C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЛАЗМО-ФОТОХИМИЧЕСКОЙ ОЧИСТКИ ВОЗДУХА | 2013 |

|

RU2545360C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 2009 |

|

RU2403955C1 |

| Способ нейтрализации токсичных газов из воздуха, удаляемого из животноводческого помещения | 2023 |

|

RU2809452C1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОЙ ОЧИСТКИ ВОЗДУХА ОТ ДИСПЕРСНЫХ И МОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2007 |

|

RU2352382C1 |

| ОЗОНОВЫЙ ФИЛЬТР | 2022 |

|

RU2819354C1 |

| Электрофильтр | 1985 |

|

SU1278031A2 |

Изобретение относится способу и устройству для очистки технологических, выхлопных и вентиляционных газов от примесей органических веществ, сажи, окислов азота. Способ включает каталитическое окисление органических веществ и продуктов их разложения обработкой электрическим полем с одновременной каталитической обработкой газового потока каталитическим покрытием, размещенным на осадительных электродах. Обработку электрическим полем осуществляют ионизацией газового потока коронным разрядом с генерацией озона, атомарного кислорода, заряженных частиц аэрозолей и радикалов. Осадительные электроды выполнены из газопроницаемых пеноматериалов. Каталитическое покрытие синтезировано с бимодальным распределением пористости с типом кристаллизации агломератов коралловидной формы. Устройство содержит осадительные электроды с каталитическим покрытием, выполненные с возможностью прямого пропускания электрического тока или с вмонтированными в них теплогенерирующими элементами для нагрева каталитического покрытия до температуры, необходимой для каталитической обработки газового потока. Изобретение позволяет обеспечить высокую эффективность очистки воздуха - 98% от органических соединений, 39% от сажевых частиц, 90% от оксидов азота и снизить энергозатраты при малой материалоемкости. 2 н. и 1 з.п. ф-лы, 5 ил., 2 табл.

| DE 10027802 A1, 13.12.2001 | |||

| Способ очистки отходящих газов от органических веществ | 1985 |

|

SU1346215A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097116C1 |

| US 6130182 B1, 10.10.2000 | |||

| JP 4030858 A, 03.02.1992. | |||

Авторы

Даты

2006-10-27—Публикация

2004-01-20—Подача