Изобретение относится к нефтегазодобывающей и горной промышленности, а именно к устройствам, предназначенным для термогазохимической, виброволновой и солянокислой обработок прискважинной зоны пласта (ПЗП) газами, выделяющимися при сгорании твердых топливных элементов (ТТЭ). Может использоваться в скважинах различного назначения: прежде всего, в нефтегазовых - загрязненных, низкодебитных и осложненных, при интенсификации добычи нефти и газа, а также при обезвоживании, дегазации и добыче метана на угольных пластах, при добыче металлов методом подземного выщелачивания.

Устройства на основе ТТЭ (газогенераторы), скрепляют в одну гирлянду специальной оснасткой и опускают в скважину на каротажном кабеле в интервал обработки продуктивного пласта.

Известно устройство для разрыва пласта давлением пороховых газов, содержащее подвеску, помещенные на ней трубчатые рабочие и воспламенительные ТТЭ, узлы крепления их к подвеске (патент RU №2047744, МКИ 6 Е 21 В 43/11, 43/26, 1992). Особенностью этого газогенератора является расположение несущего троса подвески, проходящего через каналы ТТЭ и представляющего собой отрезок геофизического кабеля. Главным недостатком устройства является нетермостойкость ТТЭ, изготовленных из пороха, не позволяющих обрабатывать скважины при температурах до +150°С.

Другим аналогом устройства является газогенератор для стимуляции скважин, включающий пороховые трубчатые бронированные заряды с размещенным под ними воспламенительным зарядом и грузонесущим геофизическим кабелем, проходящим по каналам ТТЭ с элементами крепления конструкции (патент RU №2175059, МКИ Е 21 В 43/263, 1999). Недостаток устройства тот же.

Кроме этого, общим для рассмотренных устройств является то, что они обеспечивают только термогазохимическую и барическую обработки ПЗП. Применительно к нефтегазовым скважинам такие воздействия приводят к образованию в горных породах остаточных трещин, разрушению в процессе предыдущей эксплуатации скважины водонефтяных барьеров, очистки ПЗП зоны от продуктов химической реакции и песчано-глинистых частиц, расплавлению асфальтосмолопарафинистых отложений, снижению коэффициентов вязкости и поверхностного натяжения нефти на границе с водой. Однако эффективность этих аналогов недостаточна, т.к. они не обеспечивают дополнительно виброволновую обработку ПЗП.

Газогенератор, осуществляющий термогазохимическую, барическую и виброволновую обработки пласта, описан в патенте RU №2151282, МКИ Е 21 В 43/25, 1999. В данном случае используют ТТЭ, горящие в вибрационном режиме. Трос оснастки проходит по продольным пазам на диаметрально противоположных боковых поверхностях ТТЭ.

Виброволновое воздействие - это дополнительный вид воздействия, усиливающий эффективность обработки скважины. Оно происходит в результате вибрационного горения канального ТТЭ из газогенерирующего состава. При вибрационном горении в его канале образуются высокочастотные волны давления, генерируемые газогенератором в окружающую скважину породы, создавая упругие волны и осуществляя виброволновое воздействие.

Механизм этого воздействия заключается в возбуждении резонансных колебаний отдельных частиц и блоков с выделением внутренней энергии напряженного состояния пород в виде вторичного акустического излучения. Первичные колебания из канала элемента в совокупности с этим излучением также влияют на физико-химические свойства флюидов, вызывая изменения фильтрационных характеристик и структуры пластовой жидкости. В конечном итоге образуются дополнительные микротрещины и каналы, снижается степень неоднородности ПЗП и уменьшается вязкость нефти.

При диаметре канального ТТЭ менее 50 мм, что имеет место при движении его через 2 и 2,5 дюймовые насосно-компрессорные трубы (2 и 2,5" НКТ), периферийное расположение троса подвески в продольных пазах нежелательно. В данном случае прочность ТТЭ при горении с канала у аналогов будет недостаточна, поскольку расстояние между отдельными ветвями троса будет приблизительно вдвое меньше наружного диаметра ТТЭ. Возможен разрыв ТТЭ в более тонких местах и связанные с ним нежелательные для скважины последствия, например, нарушение обсадной колонны, цементного камня или появление несгоревших элементов ТТЭ после обработки скважины. Очевидно, что центральное размещение несущего троса (по каналу) предпочтительнее, т.к. ТТЭ при срабатывании газогенератора становится прочнее.

Аналогом устройства также является заряд для обработки пласта, состоящий из цилиндра, с расположенным в нем центральным и радиальным сквозными каналами (патент RU №2176728, МКИ 7 Е 21 В 43/25, 43/27, 2000). При его горении обеспечивается комплексная обработка пласта за счет термогазохимического, барического, виброволнового и солянокислотного воздействий.

Кислотная обработка ПЗП в нефтегазовых скважинах приводит к увеличению притоков нефти за счет растворения некоторых ингредиентов пород, увеличения и очищения пор. Высокотемпературная солянокислая обработка может быть осуществлена за счет горения ТТЭ непосредственно из состава, в качестве окислителя которого используют соли хлорных кислот, например перхлорат аммония, скрепленные горючими компонентами в виде каучукоподобного связующего.

Недостаточная термостойкость заряда ограничивает применение его при высоких температурах (свыше +120°С) в скважине. Периферийное расположение троса подвески относительно ТТЭ не позволяет изготавливать заряды для прохождения их внутри 2 и 2,5" НКТ.

В качестве прототипа выбран газогенератор (патент RU №2183740, МПК Е 21 В 43/263, 2001) - "Заряд бескорпусный секционный для газодинамического воздействия на пласт". Устройство представляет собой бескорпусный секционный заряд и включает узел воспламенения, пороховые секции заряда, изготовленные из составов, обеспечивающих горение в водной, водонефтяной и кислотной средах, и оснастку, состоящую из деталей для сбора пороховых секций заряда, пропущенных через центральный канал каждой пороховой секции, и деталей, обеспечивающих стягивание пороховых секций вплотную друг к другу.

Недостатками прототипа являются:

1. Отсутствие виброволновых и солянокислых воздействий на ПЗП, что ограничивает его использование при температурах до +100°С.

2. Недостаточная термостойкость ТТЭ, т.к. пороховые секции, из которых он изготовлен, нельзя применять при температурах +100...+150°С.

3. Недостаточная площадь кольцевого зазора между составной полой штангой и поверхностью канала пороховых секций заряда. При критических условиях эксплуатации заряда (максимально возможные температуры и давления) продукты горения в канале могут разрывать пороховые секции заряда из-за превышения давления в полости его канала над давлением снаружи.

Задачей заявляемого изобретения является разработка газогенератора из ТТЭ для стимуляции скважин, позволяющего увеличить эффективность их обработок при комплексном воздействии на ПЗП, включающем термогазохимическую, барическую, виброволновую и кислотную обработки, при температурах до +150°С и глубинах до 5 км.

Она решается следующим образом.

В газогенераторе для газодинамического воздействия на пласт, содержащем бескорпусные твердотопливные секции заряда, изготовленные из состава, обеспечивающего горение в водной, водонефтяной и кислотной средах, узел воспламенения и оснастку, состоящую из деталей для сбора твердотопливных секций заряда, пропущенных через центральный канал каждой твердотопливной секции, и деталей, обеспечивающих стягивание твердотопливных секций вплотную друг к другу и извлечение из скважины полностью или частично после ее обработки, оснастка дополнительно включает поддон, с установленной на нем нижней твердотопливной секцией заряда, трос или составной стальной стержень, закрепленный в центре поддона, причем соотношение диаметра канала твердотопливных секций заряда к диаметру троса или стержня связаны соотношением 4-10:1, втулки между секциями заряда, крышку над верхней твердотопливной секцией заряда, компенсатор линейного расширения твердотопливных секций заряда, в виде пружины, расположенный на крышке, муфту над компенсатором линейного расширения, выполненную в обтекаемой форме, прикрепленную к муфте сверху полую промежуточную составную штангу с диском в верхней ее части, блок крепления с герметичным электровводом к каротажному кабелю над диском, причем поддон, втулки и крышка имеют одинаковые диаметры, превышающие диаметры твердотопливных секций заряда, кроме того, твердотопливные секции заряда изготовлены из термостойкого высокопрочного газогенерирующего состава, содержащего следующие компоненты, мас.%:

Узел воспламенения находится в твердотопливных воспламенительных секциях заряда в одном или нескольких местах газогенератора. Он выполнен в виде спирали накаливания, смонтированной внутри твердотопливной воспламенительной секции заряда, или электровоспламенителя, помещенного в полость внутри твердотопливной воспламенительной секции заряда или в канал твердотопливной воспламенительной секции заряда, причем узел воспламенения соединен с каротажным кабелем через герметичный электроввод, при этом провод питания пропущен по внутренним полостям твердотопливных секций заряда и через полость промежуточной составной штанги.

При количестве твердотопливных секций заряда более 5-10 и при использовании стержня предусмотрены дополнительные узлы, включающие крышки, компенсаторы линейного расширения твердотопливных секций заряда и поддоны, соединенные со стержнями, разъединяющие твердотопливные секции заряда, для уменьшения давления всех твердотопливных секций зарядов газогенератора при сборке друг на друга по торцам.

В крышках предусмотрены отверстия для улучшения воспламенения отдельных твердотопливных секций зарядов после срабатывания узла воспламенения и движения фронта горения от одного заряда к другому.

Твердотопливные секции заряда покрыты оболочкой для предохранения их от механических повреждений и воздействия среды, находящейся в скважине, и выполненной с возможностью сгорания после срабатывания газогенератора.

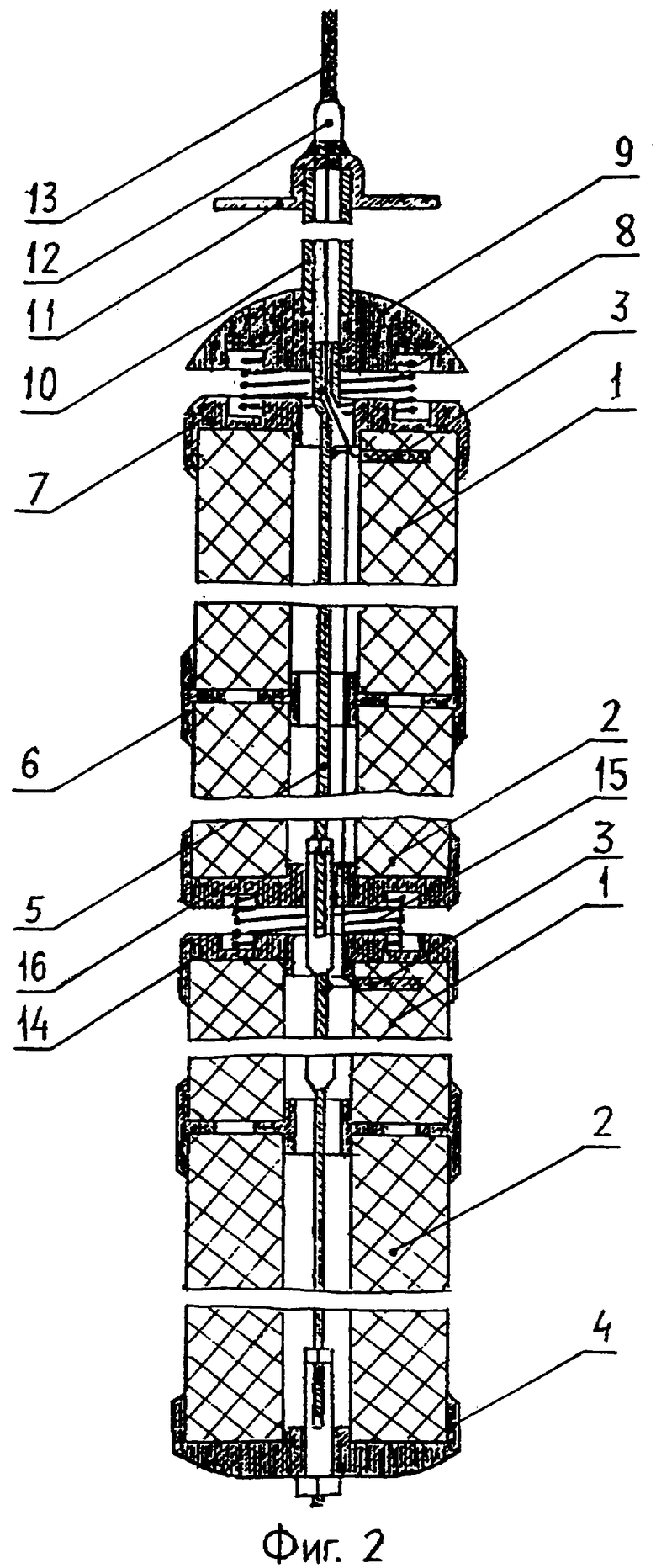

На фиг.1 представлен термостойкий кислотообразующий акустический газогенератор (ТКГА) для стимуляции скважин, состоящий из бескорпусных секционных твердотопливных зарядов (воспламенительных 1 и сгорающих 2), изготовленных из термостойкого газогенерирующего состава ТГ-1 (патент RU №2233975, МПК 7 Е 21 В 43/248, 2002), узла воспламенения 3 и оснастки. Узел воспламенения соединен с каротажным кабелем 13 проводом питания. Этот провод проходит по внутренним полостям твердотопливных секций заряда и через полость промежуточной составной штанги 10 через блок крепления 12 с герметичным электровводом.

Оснастка ТКГА представляет собой поддон 4, на который устанавливают нижнюю твердотопливную сгорающую секцию заряда 2. Трос или составной стальной стержень 5 закрепляется в центре поддона. Между твердотопливными секциями заряда помещены втулки 6. Крышка 7 расположена над верхней твердотопливной секцией заряда. Компенсатор линейного расширения твердотопливных секций заряда 8 находится на крышке. Муфта 9 расположена над компенсатором линейного расширения твердотопливных секций заряда. Полая промежуточная составная штанга 10 прикреплена к муфте сверху. Диск 11 расположен в верхней части промежуточной составной штанги. Блок крепления 12 к каротажному кабелю 13 находится над диском. Поддон, втулки и крышка имеют одинаковые диаметры, превышающие диаметр твердотопливных секций заряда.

Состав ТТ-1 специально разработан для изготовления канальных ТТЭ, горящих в вибрационном режиме, выделяющих соляную кислоту (до 20% от массы топлива), и обладающих достаточной прочностью при температурах до +150°С и давлениях до 80 МПа.

Повышенная прочность состава связана с оптимальным соотношением отвердителей - ароматического амина 0,01...0,06 мас.% и ароматической аминокислоты 0,03...0,11 мас.%. Термостойкость ТГ-1 связана с использованием в качестве пластификатора трансформаторного масла 5,6...6,5 мас.%. Улучшенные его физико-механические характеристики обусловлены наличием полидивинилизопренового каучука с концевыми эпоксидными группами в количестве 7...9 мас.%. Для ускорения отверждения состава введен катализатор отверждения до 0,1 мас.%. Регулирование скорости горения U и устранение ее нерасчетного увеличения при давлениях свыше 150 МПа достигается модификатором и добавкой, снижающей показатель степени ν в законе скорости горения U=Pν. Количество стабилизатора - карбоната стронция, необходимого для обеспечения вибрационного горения достаточного уровня, составляет 0,6...1,5 мас.%. Основным компонентом, приводящим к появлению соляной кислоты при горении состава, является аммоний хлорнокислый (перхлорат аммония). В композицию он вводится в порошкообразном виде.

Предлагаемая конструкция в отличие от прототипа увеличивает целостность газогенератора при воздействии механических и тепловых нагрузок при спуске, срабатывании и подъеме оставшейся оснастки. При опускании газогенератора в скважину поддон, втулки и крышка не позволяют перемещать ТТЭ относительно его продольной оси газогенератора и задевать за внутреннюю поверхность трубы скважины. У прототипа втулки отсутствуют. В случае наклонных скважин основные пороховые секции заряда прототипа могут задевать за стенки трубы. У ТКГА одна, а не две, как у прототипа, муфты, отсутствует рассеиватель, примыкающий к нижней пороховой секции, а основная несущая часть (трос или стержень) сплошная, а не полая.

В целом, оснастка более простая, надежная. Отношение диаметра канала твердотопливных секций заряда к диаметру несущей части (троса или стержня), в отличие от полой несущей части прототипа, равное 4-10:1, позволяет выходить продуктам сгорания из канала ТТЭ после его воспламенения более свободно.

При отношении диаметров менее четырех продукты сгорания будут разрывать пороховые секции, т.к. при критических условиях (повышенной температуре и давлении свыше 30 МПа) избыточное давление в канале ТТЭ возрастет, а прочность его, наоборот, уменьшится. Это может привести, в целом, к нарушению целостности скважин. При отношении более 10 несущая часть будет недостаточно прочная и может не выдержать нагрузки при спускоподъемных операциях или при срабатывании газогенератора.

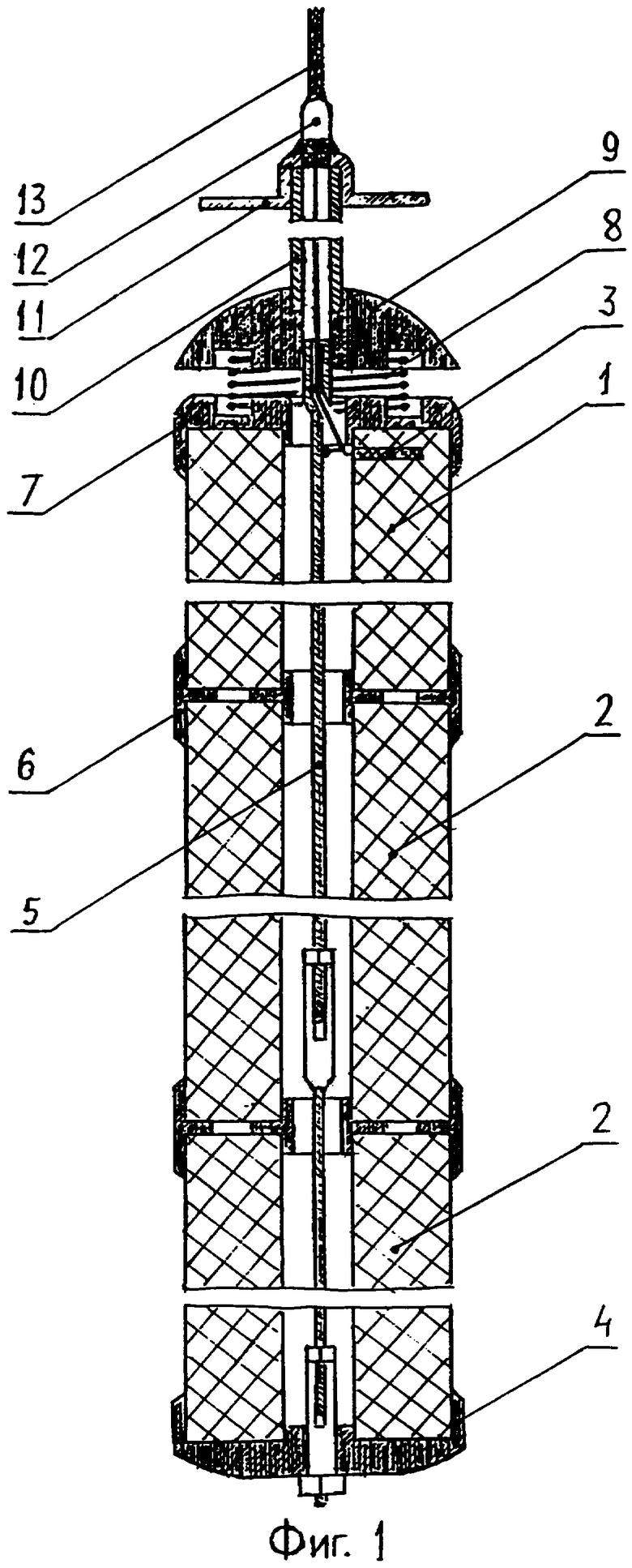

На фиг.2 показана конструкция ТКГА при количестве твердотопливных секций заряда более 5-10 с использованием стержня 5. В данном случае предусмотрены дополнительные узлы, включающие крышки 14, компенсаторы линейного расширения твердотопливных секций заряда 15 и поддоны 16, соединенные со стержнем, разъединяющие воспламенительные и сгорающие твердотопливные секции заряда 1 и 2 и уменьшающие давление их при сборке друг на друга по торцам.

В крышках и в поддонах ТКГА предусмотрены отверстия, улучшающие воспламенение отдельных воспламенительных и сгорающих твердотопливных секций зарядов 1 и 2 после срабатывания узлов воспламенения 3 и движения фронта горения от одного заряда к другому.

Сборка ТКГА производится непосредственно на скважине путем наращивания твердотопливных секций с использованием оснастки. После опускания ТКГА в интервал обработки ПЗП производят подачу тока на узел воспламенения 3 через геофизический кабель 13. При этом вначале срабатывает воспламенительная секция заряда 1, в которой этот узел вмонтирован, а затем - остальные сгорающие секции 2. Горение происходит по всем поверхностям ТТЭ. Для улучшения воспламенения топлива от секции к секции, втулки 6, скрепляющие их, имеют по четыре отверстия, причем при сборке газогенератора эти отверстия совпадают. Продукты сгорания проникают через эти отверстия в первую очередь, т.к. расстояния между торцевыми поверхностями ТТЭ в этом случае минимальные. В процессе горения ТТЭ предохранительная оболочка, покрывающая их, защищающая от механических повреждений при опускании ТКГА и воздействия среды, находящейся в скважине, сгорает.

При горении зарядов осуществляется обработка ПЗП за счет термогазохимического, барического, виброволнового и солянокислого воздействий. Все это в комплексе приводит к таким структурным изменениям в горных породах (трещинообразование, появление магистральных каналов от перфорационных отверстий скважины, расплавление жидких компонентов и т.д.), при которых в конечном итоге увеличивается транспорт необходимых ингредиентов из пласта в скважину.

Для регистрации максимального давления при работе ТГКА на расстоянии 25-50 м от диска 11 прикрепляют крешерный прибор. При температуре в скважине до +120°С на расстоянии 100 м от диска 11 также может быть установлен манометр-термометр глубинный автономный цифровой типа АЦМ - 4 или АЦМ - 4С, позволяющий непрерывно регистрировать изменение температуры и давления во времени при разных глубинах в скважине. Давление, создаваемое ТКГА в интервале обработки ПЗП, необходимое для гидроразрыва, в зависимости от поставленных целей и характеристик пород ПЗП должно быть в 1,5...3 раза выше горного.

Предлагаемое устройство значительно расширит возможности воздействия на ПЗП (особенно при высоких температурах и давлениях). Его можно успешно использовать при различных геолого-технических условиях скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ТЕРМОГАЗОХИМИЧЕСКОЙ И ВИБРОВОЛНОВОЙ ОБРАБОТКИ СКВАЖИН | 2007 |

|

RU2339810C1 |

| УСТРОЙСТВО НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ОБРАБОТКИ СКВАЖИН И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2471973C2 |

| УСТРОЙСТВО С ПОРОХОВЫМ ЗАРЯДОМ ДЛЯ СТИМУЛЯЦИИ СКВАЖИН И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311530C1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ОБРАБОТКИ НЕФТЕГАЗОВЫХ СКВАЖИН | 2006 |

|

RU2311529C2 |

| КОМПЛЕКСНЫЙ СПОСОБ СТИМУЛЯЦИИ СКВАЖИН | 2004 |

|

RU2282027C1 |

| ТЕРМОГАЗОХИМИЧЕСКИЙ СПОСОБ СТИМУЛЯЦИИ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ КОЛТЮБИНГОВОЙ ТРУБЫ | 2004 |

|

RU2282026C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471974C2 |

| ПОРОХОВОЙ КАНАЛЬНЫЙ ГЕНЕРАТОР ДАВЛЕНИЯ | 2011 |

|

RU2460877C1 |

| ЗАРЯД БЕСКОРПУСНЫЙ СЕКЦИОННЫЙ ДЛЯ ГАЗОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2001 |

|

RU2183740C1 |

| ПОРОХОВОЙ ГЕНЕРАТОР ДАВЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2460873C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к устройствам, предназначенным для термогазохимической, виброволновой и солянокислой обработки прискважинной зоны пласта газами, выделяющимися при сгорании твердых топливных элементов, в скважинах различного назначения. Особый интерес оно представляет для интенсификации добычи нефти и газа в нефтегазовых - загрязненных, низкодебитных и осложненных скважинах. Обеспечивает повышение эффективности обработки за счет комплексного воздействия на призабойную зону пласта - термогазохимическую, барическую, виброволновую и кислотную обработки, а также возможности применения в скважинах при температурах до 150 град. С. Сущность изобретения: устройство содержит бескорпусные твердотопливные секции заряда, изготовленные из состава, обеспечивающего горение в водной, водонефтяной и кислотной средах, узел воспламенения и оснастку. Она состоит из деталей для сбора твердотопливных секций заряда, пропущенных через центральный канал каждой твердотопливной секции, и деталей, обеспечивающих стягивание твердотопливных секций вплотную друг к другу и извлечение из скважины полностью или частично после ее обработки. Согласно изобретению оснастка дополнительно включает поддон, с установленной на нем нижней твердотопливной секцией заряда, трос или составной стальной стержень, закрепленный в центре поддона. Соотношение диаметра канала твердотопливных секций заряда к диаметру троса или стержня связаны соотношением 4-10:1. Устройство имеет также втулки между секциями заряда, крышку над верхней твердотопливной секцией заряда, компенсатор линейного расширения твердотопливных секций заряда в виде пружины, расположенный на крышке, муфту над компенсатором линейного расширения, выполненную в обтекаемой форме, прикрепленную к муфте сверху полую промежуточную составную штангу с диском в верхней ее части, блок крепления с герметичным электровводом к каротажному кабелю над диском. Поддон, втулки и крышка имеют одинаковые диаметры, превышающие диаметры твердотопливных секций заряда. Твердотопливные секции заряда изготовлены из термостойкого высокопрочного многокомпонентного газогенерирующего состава по приведенной рецептуре. 5 з.п. ф-лы, 2 ил.

| ЗАРЯД БЕСКОРПУСНЫЙ СЕКЦИОННЫЙ ДЛЯ ГАЗОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2001 |

|

RU2183740C1 |

| Газогенератор для разрыва пласта | 1975 |

|

SU588782A1 |

| RU 92001731 A, 30.09.1994 | |||

| RU 95110982 A1, 10.07.1997 | |||

| ТВЕРДОТОПЛИВНЫЙ СКВАЖИННЫЙ ГАЗОГЕНЕРАТОР | 1990 |

|

RU2018508C1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ С РЕГУЛИРУЕМЫМ ИМПУЛЬСОМ ДАВЛЕНИЯ ДЛЯ СТИМУЛЯЦИИ СКВАЖИН | 1999 |

|

RU2175059C2 |

| US 5005641 A, 09.04.1991 | |||

| US 5295545 A, 22.03.1994. | |||

Авторы

Даты

2006-11-10—Публикация

2005-01-24—Подача