Изобретение относится к области нефтехимической промышленности, а именно к получению различных фракций углеводородов с максимальным извлечением светлых фракций при первичной переработке.

На сегодняшний день все традиционные методы переработки сырой нефти включают в себя в общем виде три стадии:

- стадию подготовки нефти (обессеривание, удаление гидрофильных примесей, воды и солей);

- стадию первичной прямой перегонки с образованием легких фракций и мазута;

- стадию каталитического крекинга мазута с получением на выходе дополнительного количества легких фракций и парафина.

В последнее время получили развитие различные методы предобработки нефти, направленные на частичное изменение структуры углеводородных связей для того, чтобы повысить выход легких фракций на самой первой стадии прямой перегонки нефти.

Известен способ переработки нефти и нефтепродуктов путем воздействия на них ионизирующего ϒ-излучения или потока быстрых нейтронов, после чего продукт воздействия подвергают каталитическому крекингу, или гидроочистке, или электрообессоливанию (RU 2100404, 27.12.1997).

Недостатком способа переработки нефтепродуктов путем воздействия на них ионизирующего ϒ-излучения или потока быстрых нейтронов, является возникающая при этом радиационная опасность и связанная с этим большая сложность установки и ее обслуживания. Кроме того, воздействие радиоактивного излучения приводит к появлению наведенной радиации не только в конструкции установки, но и в обрабатываемом нефтепродукте.

Известен способ, включающий обработку нефти низкочастотными акустическими колебаниями вибрационными затопленными струями и гидроударами с частотой, равной собственной частоте вибрационных затопленных струй, и амплитудой, обеспечивающей перевод объема среды в виброкипящее состояние. Устройство для осуществления содержит корпус, вибровозбудитель, перфорированные перегородки и насадки, поршни с мембранами и газовый сепаратор (RU 2079328, 20.05.1997).

Недостатком способа обработки нефти низкочастотными акустическими колебаниями является низкая эффективность с точки зрения увеличения объема светлых фракций, содержащихся в обрабатываемом нефтепродукте.

Известен способ, согласно которому перед подачей отбензиненной нефти в атмосферную колонну или мазута в вакуумную колонну поток подвергают комплексной гидромеханической и акустической обработке в роторно-пульсационном акустическом аппарате в интервале градиентов скоростей в зазоре между ротором и статором 4,7·103-1,3·107с-1 при частоте вращения ротора 1000-12500 об/мин, воздействуя акустическим полем интенсивностью 102-105 Вт/см2 в интервале частот дисково-веерных колебаний ротора и статора 0,01-63,0 кГц. В результате изменения дисперсного состояния в нефти или мазута выход нефтяных дистиллятных фракций увеличивается по сравнению с традиционными способами получения нефтяных дистиллятных фракций (RU 2158288, 27.10.2000).

Недостатками описанного выше способа комплексной гидромеханической и акустической обработки в роторно-пульсационном акустическом аппарате являются большая энергоемкость и материалоемкость, а также недостаточное увеличение количества дистиллятных фракций, составляющее не более 13 мас.%.

Известен способ, в котором механохимическую активацию углеводородов проводят путем пропускания углеводородов через дезинтегратор с воздействием на него ударами с частотой от 3 до 12 за период времени от 0,001 до 0,01 с (US 4323448, 06.04.1982). Изобретение позволяет повысить выход светлых фракций при последующей ректификации углеводородов на 1-2% по отношению к необработанному по предлагаемому способу углеводороду.

Недостатком способа механохимической активации углеводородов является малая эффективность, составляющая всего 1-2%.

Известен способ, в котором углеводородные соединения в жидкой форме помещают в искусственное гравитационное поле и обеспечивают подвод механической энергии к жидкости посредством механических элементов, причем жидкость и механические элементы перемещают друг относительно друга. Устройство содержит технологическую камеру, в которую подают жидкость, установленную во вращающихся опорах для создания искусственного гравитационного поля для жидкости, находящейся в камере. В технологической камере предусмотрены механические средства для подвода механической энергии к жидкости, когда она помещена в искусственное гравитационное поле. Изобретение позволяет осуществлять процесс испарения и разложения соединений при снижении температуры испарения (RU 2122457, 27.11.1998).

Недостатком предложенного способа является высокая материалоемкость и энергопотребление.

Известен способ, в котором перед началом вакуумной перегонки остаточный нефтепродукт подвергают воздействию постоянного магнитного поля с магнитной индукцией 0,1-0,4 Тл при скорости потока 0,001-0,05 м/с. Линии напряженности постоянного магнитного поля направлены перпендикулярно вектору потока жидкости. Образующиеся пары выводят из зоны кипения параллельно зеркалу испарения, затем их охлаждают и конденсируют (RU 2230094, 10.06.2004).

Недостатком предложенного способа является его низкая эффективность (2-7 об.%).

Известен также способ увеличения выхода светлых нефтепродуктов при первичной переработке нефти на ректификационных установках, который заключается в съеме всего спектра слабых электромагнитных колебаний, сопровождающего процесс ректификации, включающей в себя и спектр колебаний адсорбционно связанных легких и тяжелых углеводородов в этой нефти, и вводе их в резонатор для концентрации и усиления собственных слабых электромагнитных колебаний. Резонатор представляет собой замкнутую торообразную камеру, образованную присоединительными по внутреннему периметру камеры последовательно друг к другу тонкостенными листами Мебиуса, соотношения длин которых находятся в пропорциях, соответствующих музыкальному ряду. Прогоняя указанные собственные слабые электромагнитные колебания процесса по многомерной замкнутой поверхности торообразной камеры для их усиления, затем возвращают их в ректификационную колонну для достижения резонансного эффекта, т.е. увеличения амплитуды колебаний между тяжелыми и легкими адсорбционно связанными углеводородами, что приводит к разрыву указанных связей и возрастанию концентрации свободных легких углеводородов (RU 2253498, 10.06.2005).

Известный способ характеризуется недостаточным повышением выхода светлых нефтепродуктов (до 9,2 об.%).

Известны установки для облегчения процессов ректификации нефтяного сырья без его предварительной подготовки с помощью жидкостно-газового струйного аппарата.

Например, известен струйный аппарат, который предназначен для использования в установках создания вакуума в ректификационных колоннах. В качестве жидкой рабочей среды в сопло жидкостно-газового струйного аппарата подают жидкую рабочую среду с давлением насыщенных паров не ниже давления в вакуумной ректификационной колонне. В сепараторе поддерживают давление, составляющее от 1,1 до 160 давлений парогазовой фазы ректификационной колонны на входе ее в струйный аппарат. После смешения парогазовой фазы и жидкой рабочей среды, до подачи этой смеси в сепаратор, но после выхода смеси из жидкостно-газового струйного аппарата, организуют процесс конденсации в жидкой рабочей среде легко конденсируемых компонентов парогазовой фазы с формированием газожидкостной смеси (RU 2113634, 20.06.1998).

Известна аналогичная установка для создания вакуума. Установка снабжена струйным преобразователем потока, включающим камеру расширения и размещенную за ней профилированную проточную часть, при этом камера расширения преобразователя со стороны входа в нее подключена к выходу из жидкостно-газового струйного аппарата, а профилированная прочная часть преобразователя со стороны выхода из нее потока подключена к сепаратору. Газожидкостную смесь из струйного аппарата подают в струйный преобразователь. В нем газожидкостный поток преобразуют сначала в сверхзвуковой, а затем тормозят его с формированием скачка давления, после чего газожидкостный поток подают в сепаратор, где разделяют его на сжатый газ и жидкую рабочую среду. В результате повышается эффективность работы установки (RU 2124147, 27.12.1998).

Однако известные установки могут быть использованы только для перегонки жидкого продукта и его конденсации и не предназначены для изменения состава исходного продукта, т.е. не обеспечивают увеличение выхода светлых фракций нефти.

Известна установка для очистки жидкой углеводородной среды от газообразных примесей, содержащая подводящий трубопровод с сопловым блоком, цилиндрический канал для обеспечения сверхзвукового течения смеси жидкой среды с выделившимися из нее газами, при этом сопловой блок выполнен в виде многосопловой насадки, герметично закрепленной в трубопроводе и характеризующейся соотношением площади поперечного сечения и суммы площадей отверстий сопел, равным (6-12):1, после цилиндрического канала установлен диффузор с углом раскрытия 4-6°, а затем сепарационная камера, снабженная магистралью отвода газообразных примесей. Установка содержит отводящий трубопровод жидкой среды с гидрозатвором в виде изогнутого участка трубы (RU 2248834, 27.03.2005).

Данная установка позволяет провести очистку нефти от сероводорода, но не пригодна для увеличения содержания легких фракций в нефти.

Известен способ разделения смеси углеводородов с различной температурой кипения, который заключается в том, что смеси углеводородов и теплоносителя перед их непосредственным контактом в объеме смешивания придают движение по криволинейным траекториям. В итоге в объеме смешивания получают локальные зоны со значительным снижением давления (абсолютного и парциального). Затем общий поток углеводородов и теплоносителя подают на диспергирование, после чего отводят продукты разделения. Устройство для осуществления данного способа содержит контактный турбулентный испаритель, сепаратор, теплообменники (RU 2148609, 10.05.2000).

Недостатком известного процесса является необходимость подвода к установке высокотемпературного теплоносителя (пар с t≈600°С) с давлением до 1 МПа, что снижает экономические показатели процесса.

Задачей настоящего изобретения является создание способа и устройства для подготовки нефтяных продуктов к переработке, которые позволяют повысить выход светлых фракций нефтепродуктов без высоких энергетических затрат и сложного технологического оборудования.

Поставленная задача решается описываемым способом подготовки нефти и/или нефтепродуктов к переработке путем физико-механического воздействия на движущийся поток нефти и нефтепродуктов, заключающийся в воздействии на поток перепадами давления, при котором сначала производят подъем давления до величины не менее 0,35 МПа, затем его снижают не менее чем в 7 раз до значения давления не более 0,05 МПа с обеспечением образования газопарожидкостной смеси, после чего производят резкое повышение давления в потоке до величины не менее 0,1 МПа.

Предпочтительно упомянутое воздействие на поток перепадами давления осуществляют дважды.

Согласно способу после воздействия на поток перепадами давления поток нефтепродуктов подвергают фракционной перегонке.

Возможно, после упомянутого воздействия на поток перепадами давления осуществляют разделение газопаровой и жидкой фаз. Возможно, полученную жидкую фазу подвергают химической стабилизации. Возможно, полученную газопаровую фазу подвергают конденсации.

Предпочтительно при воздействии на поток перепадами давления подают исходное сырье с температурой ниже 18°С.

Поставленная задача решается также описываемой установкой для осуществления способа подготовки нефти и/или нефтепродуктов к переработке, включающей, по меньшей мере, один насос и, по меньшей мере, одно устройство для воздействия на движущийся поток перепадами давления, содержащее входной трубопровод с герметично установленным в его сечении многосопловым блоком, соединенным с цилиндрическим каналом и затем с расширяющимся диффузором с углом полураскрытия, не превышающим 4 градусов, при этом отношение площади сечения цилиндрического канала к сумме площадей отверстий сопел на выходе из многосоплового блока характеризуется величиной от 2,1 до 5,9.

Установка дополнительно может быть снабжена сепаратором, установленным за диффузором и снабженным выходными трубопроводами для жидкой и газопаровой фаз.

Установка предполагает, что выходные трубопроводы сепаратора снабжают регулируемыми дросселями.

В лучшем варианте установка содержит два последовательно установленных устройства для воздействия на движущийся поток перепадами давления.

Предпочтительно на выходе диффузора установлено центральное тело с обеспечением возможности его регулируемого перемещения в глубь диффузора.

При осуществлении способа выбранные режимы воздействия перепадами давлений позволяют получить максимальный выход светлых фракций с минимальными затратами.

Экспериментально установлено, что эффективные режимы воздействия на нефть и нефтепродукты с точки зрения достижения технического результата обеспечиваются при величинах давлений, превышающих давление 0,35 МПа, с последующим снижением давления не менее чем в 7 раз до его значения не более 0,05 МПа. Эти значения характеризуют минимальный перепад давления, который обеспечивает эффективную работу установки. В принципе снижение давления ограничено техническими возможностями используемых насосов. Если использовать насос, обеспечивающий подачу нефти с давлением 10 МПа, то в этом случае в цилиндрической камере будет установлено давление на уровне 0,01 МПа, т.е. давление будет снижено в 1000 раз.

При давлении в цилиндрическом канале, меньшем 0,05 МПа, возникает критический перепад между давлением в цилиндрическом канале и выходным сечением диффузора, что необходимо для образования ударной волны.

В принципе, чем ниже давление в цилиндрическом канале, тем более сильная ударная волна воздействует на поток нефти, выходящей из канала. Однако дальнейшее увеличение этого перепада, с одной стороны, нецелесообразно экономически, а с другой стороны, при более низком давлении в цилиндрическом канале повысится количество переходящих в паровую фазу легкокипящих фракций нефти, что может привести к снижению силы ударной волны.

Дополнительно можно отметить, что признаки, включенные в зависимые пункты формулы, используют в частных случаях реализации заявленного процесса.

Двукратное проведение процесса воздействия на поток перепадами давления повышает выход светлых фракций. Обработка нефти трижды уже не приводит к значительному увеличению выхода и экономически не оправдана.

Рекомендация, касающаяся подачи на переработку сырья с температурой ниже 18°С, объясняется следующим. С понижением температуры меньшее количество легкокипящих фракций будет переходить из жидкого состояния в паровое при снижении давления, происходящем в цилиндрическом канале, что приводит к возрастанию силы ударной волны, т.е. к улучшению результата.

Разделением газопаровой и жидкой фаз в сепараторе обеспечивают отделение испарившихся в цилиндрическом канале паров легкокипящих фракций и выделившихся из нефти/нефтепродукта газов, которые можно отправить отдельно от оставшейся нефти на дальнейшее использование или хранение. Поэтому установку дополнительно снабжают сепаратором с газоотводящим патрубком и выходным трубопроводом жидкой фазы. На газоотводящем патрубке и выходном трубопроводе сепаратора в ряде случаев устанавливают регулируемые дроссели, что приводит к повышению давления в сепараторе, обеспечивает дополнительное влияние на восстановление давления в потоке в конце процесса.

Выделенную газопаровую фазу подвергают конденсации в том случае, когда необходимо сконденсировать испарившиеся в цилиндрическом канале пары легкокипящих фракций и выделившиеся из нефти/нефтепродуктов газы и направить их отдельно от оставшейся нефти для дальнейшего использования или хранения.

Выделенную жидкую фазу подвергают химической стабилизации в том случае, если ее необходимо подвергнуть хранению.

На выходе из диффузора устанавливают центральное тело с обеспечением возможности его регулируемого перемещения в глубь диффузора для дополнительного ударного воздействия на поток, выходящий из диффузора, что приводит к повышению выхода светлых фракций.

Описание работы установки.

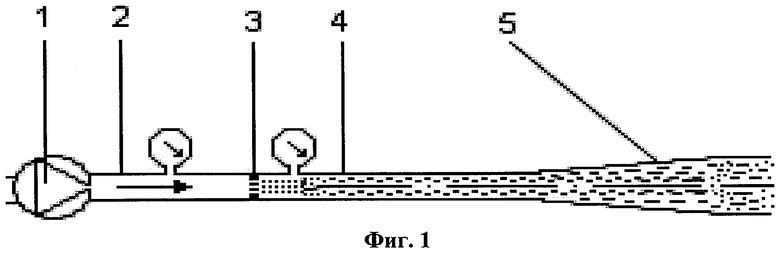

Установка, изображенная на Фиг.1, работает следующим образом. Нефть подводят к насосу 1 и поднимают ее давление до величины Рвх., но не менее чем до 0,35 МПа. Затем нефть по входному трубопроводу 2 подают к многосопловому блоку 3 и впрыскивают в цилиндрический канал 4. В цилиндрическом канале 4 реализуют абсолютное давление Рц.к.≤0,05 МПа, получаемое в результате эжектирующего эффекта, создаваемого впрыскиваемой нефтью (Рц.к. определяется величиной Рвх. и отношением площади сечения цилиндрического канала к сумме площадей отверстий сопел на выходе из многосоплового блока, которое составляет от 2,1 до 5,9). Следует учитывать и тот факт, что на величину Рц.к. может влиять газовый фактор нефти/нефтепродукта, который обычно не превышает величину 0,2. В случае превышения этого параметра обеспечивают подвод нефти/нефтепродукта к установке с температурой, не превышающей 18°С. Таким образом, в цилиндрическом канале 4 обеспечивают фазу снижения давления при переходе от соплового блока 3 к цилиндрическому каналу 4 менее чем в 7 раз (Рвх/Рц.к.≥7) до его значения не более 0,05 МПа и получают гомогенный поток, содержащий жидкую фазу и выделившиеся из нее газы и пары легкокипящих фракций. После этого проводят заключительную фазу резкого повышения давления в потоке до значения давления на выходе из установки Р0вых. не менее 0,1 МПа (атмосферное давление). Указанное повышение давления осуществляют преимущественно в течение времени не более 0,0004 с за счет торможения потока в расширяющемся диффузоре 5, угол полураскрытия которого предпочтительно составляет 2-4 градуса. Далее процесс обработки нефти/нефтепродукта может проводиться по традиционной схеме (подача на ректификацию, крекинг и т.д.)

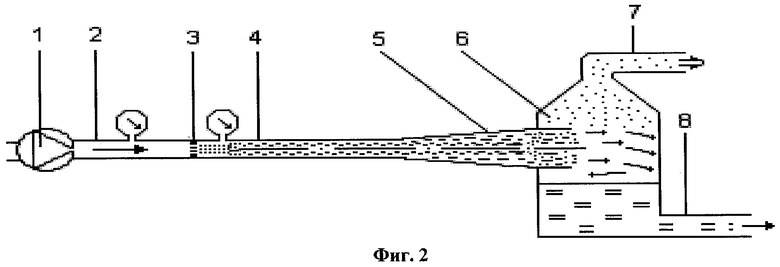

Установка, изображенная на Фиг.2, работает таким же образом, но позволяет отделять выделившиеся в цилиндрическом канале 4 газы и несконденсировавшиеся пары легкокипящих фракций от нефти/нефтепродукта в сепараторе 6, имеющем газоотводящий патрубок 7 для отвода газов и паров легкокипящих фракций и выходной трубопровод 8 для отвода жидкой нефти/нефтепродукта. В этом случае на дальнейшую обработку отправляется только жидкая нефть/нефтепродукт.

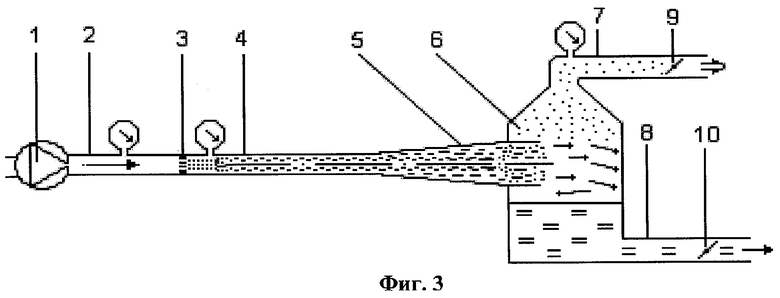

Установка, изображенная на Фиг.3, работает так же, как установка на Фиг.2, но позволяет создавать в сепараторе 6 избыточное давление за счет регулируемых дросселей 9 и 10. Т.о. производят регулирование степени восстановления давления в диффузоре 5, т.е. изменяют заключительную фазу повышения давления в потоке до значений, превышающих 0,1 МПа.

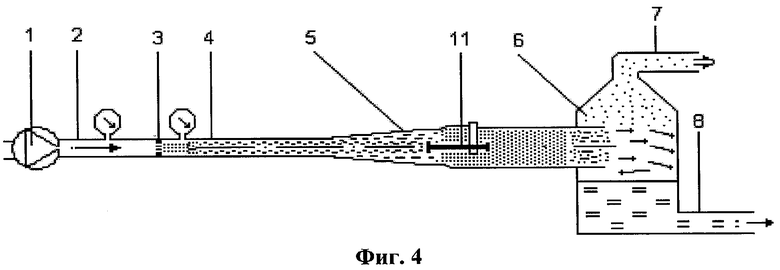

Установка, изображенная на Фиг.4, отличается от установки, изображенной на Фиг.2, тем, что позволяет обеспечить регулировку степени восстановления давления в диффузоре 5 (заключительная фаза повышения давления в потоке до значений, превышающих 0,1 МПа) за счет перемещения центрального тела 11 по оси потока внутрь диффузора 5.

Пример 1.

Производят подготовку нефти Альметьевского месторождения к переработке на установке, представленной на Фиг.1, при следующих параметрах:

- Температура сырья: t=10°С.

- Абсолютное давление после насоса Рвх. устанавливают равным 0,74 МПа.

- Использован многосопловой блок с отношением площади сечения цилиндрического канала к сумме площадей отверстий сопел на выходе из многосоплового блока α равным 5,0, и использован диффузор с углом полураскрытия, равным 4 градусам. Обеспечены следующие параметры потока:

- Скорость нефти в соплах многосоплового блока: W≈38 м/с.

- Абсолютное давление в цилиндрическом канале: Рц.к.=0,02 МПа).

- Перепад давлений Рвх./Рц.к. составил 37.

- Время восстановления давления от величины Рц.к. до давления на выходе из установки Р0вых.=0,1 МПа (до атмосферного) составило 0,00026 с.

Далее из выходного трубопровода 8 (Фиг.2) отбирают 2 пробы (≈0,5 л), одну из которых подвергают стабилизации гидрохиноном (пробы однократно обработанной нефти).

Повторную обработку нефти проводят при тех же параметрах. После повторной обработки вновь отбирают 2 пробы, одну из которых подвергают стабилизации гидрохиноном.

Образцы исходной нефти и нефти, прошедшей описанную выше обработку, подвергают фракционной перегонке в стандартных условиях.

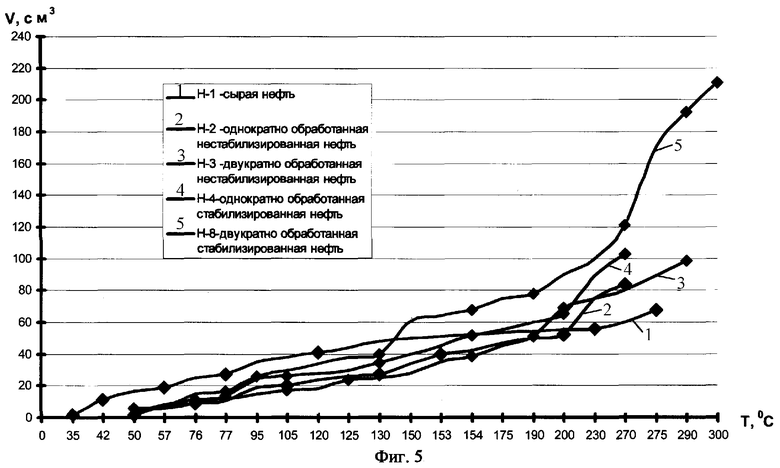

Результаты перегонки нефти: необработанной (Н-1), однократно обработанной заявленным способом (Н-2), двукратно обработанной заявленным способом (Н-3), однократно обработанной заявленным способом и стабилизированной гидрохиноном (Н-4), двукратно обработанной заявленным способом и стабилизированной гидрохиноном (Н-8) приведены в виде графиков на Фиг.5, где по оси Y откладывается объем полученных фракций, а по оси Х температура фракций.

Из анализа графиков видно, что однократная обработка нефти без ее стабилизации гидрохиноном (образец Н-2) позволила получить в 1,23 раза больший объем светлых фракций, чем объем, полученный при разгонке исходной нефти (образец Н-1). Двукратная обработка (образец Н-3) повысила отношение объемов до 1,44. Однократная обработка в сочетании со стабилизацией гидрохиноном (образец Н-5) позволила получить отношение объемов, равное 1,51. Наибольший эффект получен при двукратной обработке нефти в установке с последующей стабилизацией гидрохиноном (образец Н-8). Достигнуто увеличение выхода объема светлых фракций в 3,1 раза.

Стабилизация гидрохиноном позволяет избежать релаксации фракционного состава нефти при ее хранении.

Пример 2.

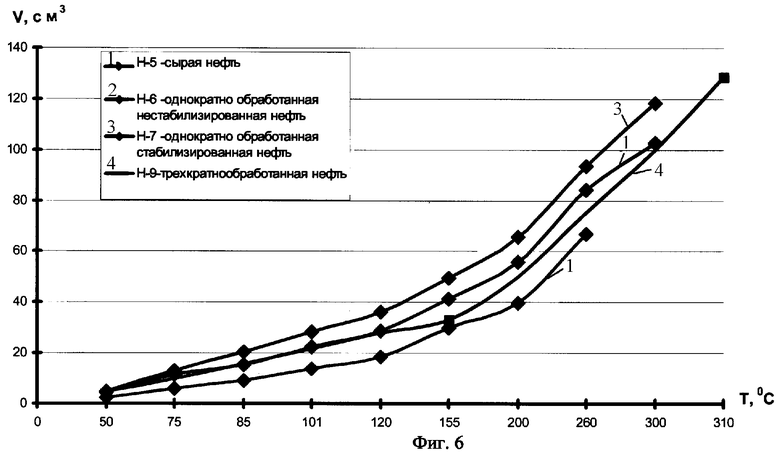

Процесс осуществлен так же, как в примере 1, но подготовке подвергнута тяжелая нефть Бугуруслановского месторождения и при тех же параметрах. Результаты фракционной перегонки необработанной нефти (Н-5), однократно обработанной нефти (Н-6), однократно обработанной и стабилизированной гидрохиноном нефти (Н-7), трехкратно обработанной и стабилизированной гидрохиноном нефти (Н-9) приведены в виде графиков на Фиг.6.

Из анализа графиков видно, что однократная обработка нефти без ее стабилизации гидрохиноном (образец Н-6) позволила получить при фракционной перегонке объем светлых фракций в 1,53 раза больше, чем объем, полученный при перегонке исходной нефти (образец Н-5). Однократная обработка со стабилизацией гидрохиноном (образец Н-7) позволила получить увеличение объема в 1,77 раза. Трехкратная обработка в сочетании со стабилизацией гидрохиноном (образец Н-9) позволила получить увеличение объема светлых фракций в 1,92 раза.

Анализ результатов, приведенных в примерах 1 и 2, позволяет сделать вывод о том, что наибольший эффект с точки зрения обеспечения увеличения выхода объема светлых фракций получен при двукратной обработке нефти с последующей ее стабилизацией гидрохиноном (образец Н-8).

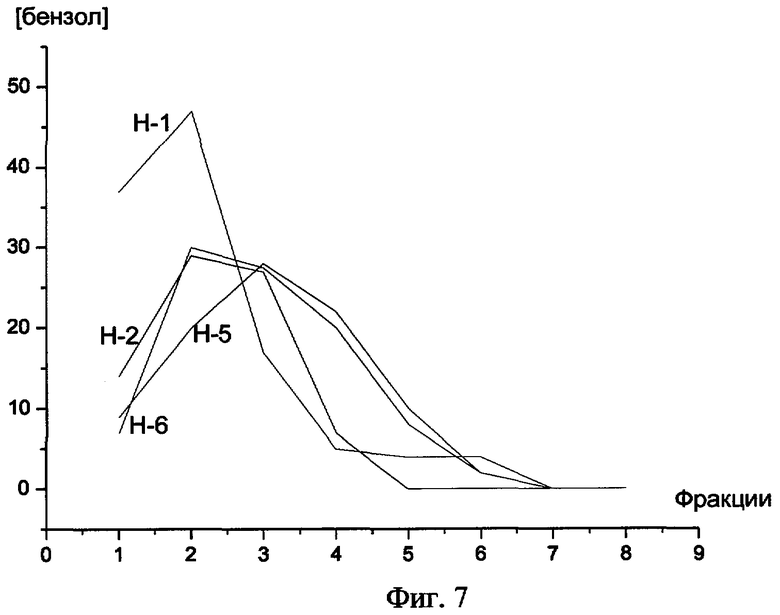

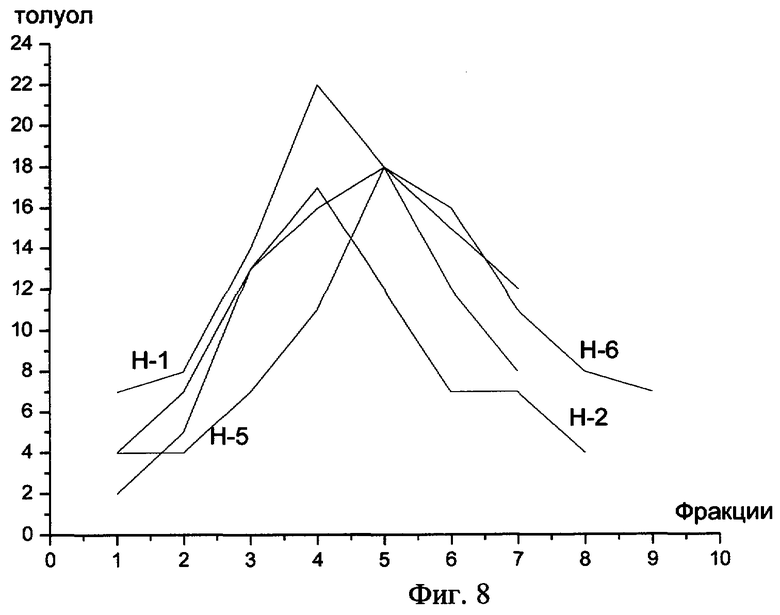

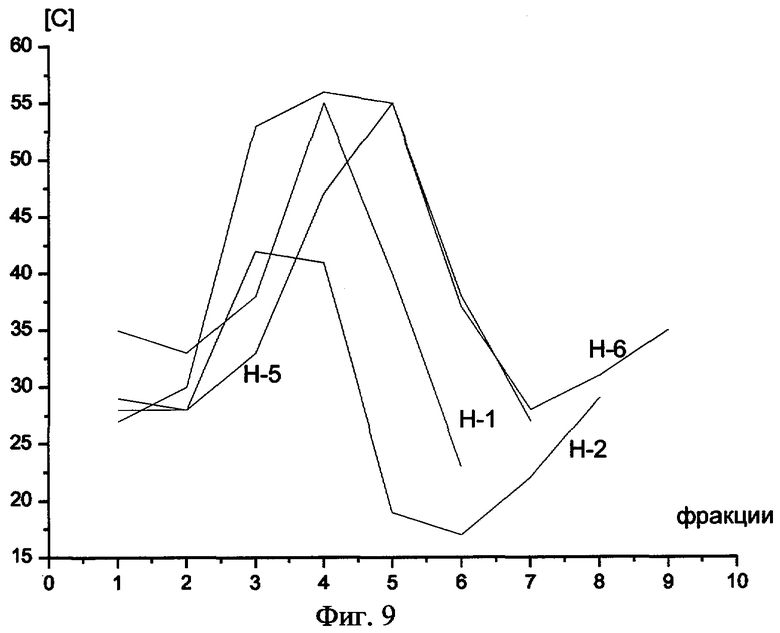

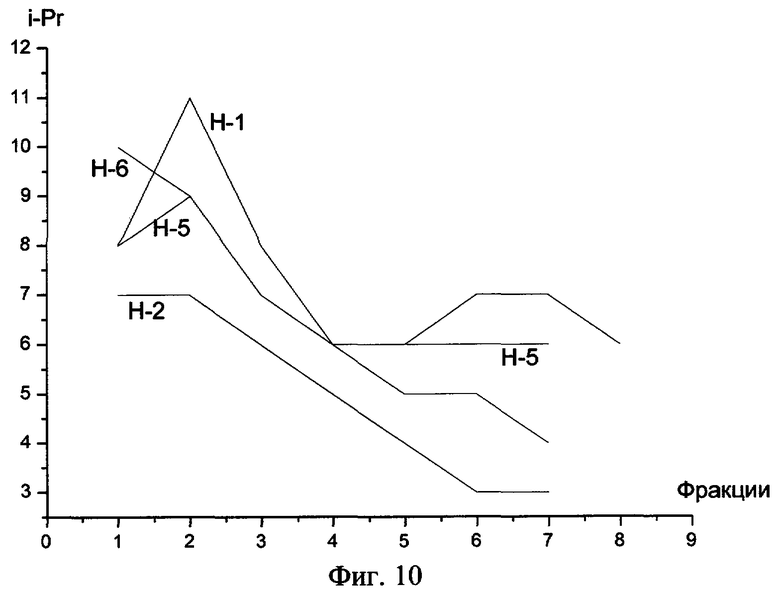

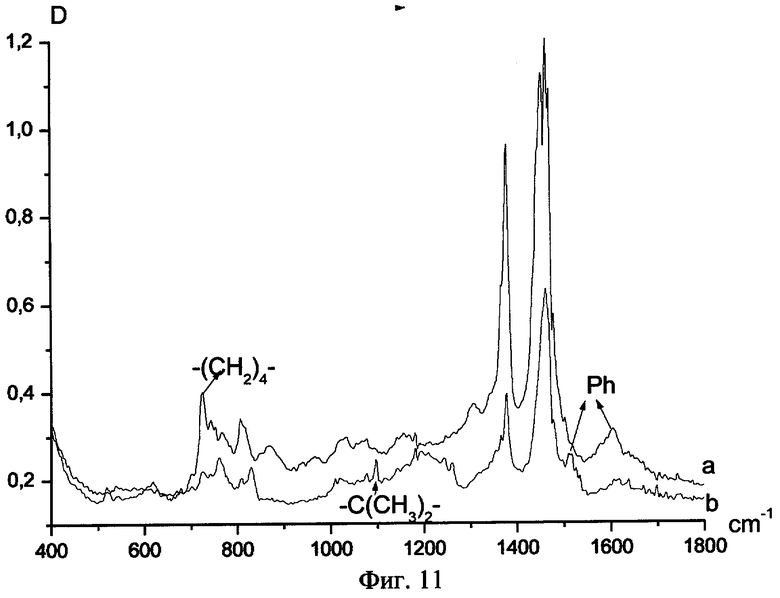

По данным ИК-анализа, проведенного для образцов Н-1, Н-2, Н-5 и Н-6, можно сделать вывод, что после воздействия на нефть перепадами давления произошло изменение ее химического состава (см. Фиг.7-11).

О природе и относительном содержании углеводородов и функциональных групп в различных фракциях можно судить по абсолютным интенсивностям полос поглощения, относящихся к разным функциональным группам. Цифры по оси Y соответствуют интенсивности полос поглощения, которая находится в линейной зависимости от концентрации данной функциональной группы в пробе в соответствии с законом Бугера-Ламберта-Бера.

[С]=D/εd,

где D - интенсивность полосы поглощения; ε - коэффициент экстинкции (константа для каждой полосы поглощения); d - толщина слоя регистрируемого образца. [С] - концентрация. Поскольку регистрация спектров всех проб проводилась в кювете одной и той же толщины, то концентрация компонента фракции или суммарная концентрация соединений, содержащих данную функциональную группу, находится в прямо пропорциональной зависимости от интенсивности полосы (D). На графиках представлены изменения [С] различных функциональных групп или компонентов смеси в различных (ось X) фракциях проб Н-1, Н-2, Н-5 и Н-6. На Фиг.7. показано изменение содержания бензола в различных фракциях нефтей Н-1 - Н-6. На Фиг.8. показано изменение содержания толуола в различных фракциях нефтей Н-1 - Н-6. На Фиг.9. показано содержание насыщенных неразветвленных звеньев -СН2-= или больше 4. На Фиг.10 показано содержание i-Pr групп в углеводородах. На Фиг.11 показано сравнение ИК-спектров Н-5 (а) и Н-6 (b).

Сравнение ИК-спектров в отдельных фракциях проб Н-1 - Н-6 позволяет сделать следующие выводы:

1. Нефть Н-1 содержит существенно большее по сравнению с другими нефтями количество легких продуктов как парафиновых, так и ароматических (особенно бензола). Вероятно также, что в ней больше всего растворенного углеводородного газа. В нефти Н-5 содержание этих легких продуктов меньше, соответственно меньше содержание этих легких продуктов и в нефти, подвергшейся обработке.

2. Обработка нефти (Н-2 и Н-6) приводит к тому, что близкие по структуре ароматические и насыщенные продукты находятся в более широком диапазоне фракций, чем в исходных нефтях.

3. После обработки (Н-2) количество насыщенных нормальных углеводородов, имеющих не более 5 СН2 групп подряд, увеличивается, а количество таких же углеводородов, содержащих более 5 CH2 подряд, уменьшается. Та же тенденция прослеживается и для Н-6 по сравнению с Н-5.

4. Проба Н-1 содержит во всех фракциях больше углеводородов с разветвлением (i-Pr), чем обработанная Н-2. У пары Н-5 и Н-6 как легких продуктов с изопропильными группами, так и тяжелых продуктов с такими же группами явно становится больше после обработки.

5. В нефти Н-6 меняется природа связывания (ассоциация) воды в нефти из-за изменения дисперсности мицелл воды.

6. Нефть Н-5 имеет на 5-10% меньшую степень разветвления, чем образец нефти Н-1, о чем можно судить по относительной интенсивности полос, характеризующих -СН2- и -СН2. Другая ситуация с образцом нефти Н-6. Здесь резко увеличивается степень разветвления, о чем свидетельствует относительное увеличение интенсивности полос поглощения групп СН3. Резко уменьшается количество линейных цепей -(СН2)- больше 4. Количество трет-бутильных и групп типа -СН2-С(СН3)2-СН2- становится существенно больше (Фиг.11.) Меняется характер и тип замещения в ароматических углеводородах. Таким образом, заявленная обработка нефти (образцы Н-2 и Н-6) оказывает наибольшее влияние на более тяжелые нефтяные продукты. При этом происходит неизбирательный гомолитический разрыв связей С-С (возможно С-Н), вследствие чего происходит разветвление парафиновых звеньев и образование новых изо-пропилсодержащих и содержащих фрагменты -С(СН3)2- как легких, так и тяжелых продуктов.

Пример 3

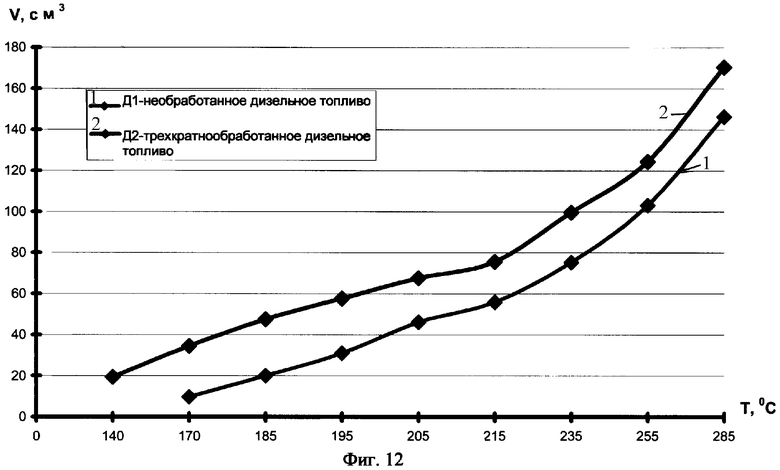

Произведена подготовка к перегонке дизельного топлива при параметрах, аналогичных приведенным в примере 1.

Результаты разгонки необработанного и трехкратно обработанного дизельного топлива представлены на Фиг.12. В обработанном дизельном топливе появляется новая фракция 95-140°С. Как и в случае обработки нефти, объем легких фракций после обработки дизельного топлива увеличивается с 146,3 до 170,4 мл.

Пример 4

Произведена обработка заявленным способом очень тяжелой нефти с месторождения "Шишма Ойл" (Татарстан). Параметры аналогичны примеру 1.

Результаты фракционной перегонки необработанной нефти представлены в табл.1. Результаты перегонки двукратно обработанной нефти и стабилизированной гидрохиноном представлены в табл.2. Из анализа этих таблиц видно, что плотность исходной и обработанной нефти практически не изменилась (ρисх=0,836, ρобр=0,8385), при этом суммарный объем получаемых после перегонки фракций обработанной нефти вырос с 39,6 до 68,59 мл (в 1,73 раза), масса полученных фракций выросла с 30,2 до 56 г (в 1,854 раза), плотность полученных светлых фракций выросла с 0,763/ до 0,82 кг/дм3.

Пример 5.

Процесс осуществлен, как в примере 1, но на установке, в которой отношение площади сечения цилиндрического канала к сумме площадей отверстий сопел на выходе из многосоплового блока составляло величину (α)=5,9. При этом в цилиндрическом канале установилось абсолютное давление (Рц.к.)=0,018 МПа (перепад давлений Рвх./Рц.к.=41,1). Результаты разгонки необработанной и однократно обработанной нефти практически совпали с результатами, приведенными на Фиг.5 (Пример 1, зависимости Н-1 и Н-2).

Пример 6 - сравнительный

Процесс осуществлен, как в примере 1, но:

- Давление, создаваемое насосом: Рвх.=0,34 МПа.

- Скорость нефти в соплах многосоплового блока: W≈25 м/с.

- Абсолютное давление в цилиндрическом канале: Рц.к.=0,05 МПа).

- Перепад давлений Рвх./Рц.к.=6,8.

Результаты разгонки необработанной и однократно обработанной нефти приведены в табл.3.

кг/м3

300

350

Из табл.3 видно, что температура начала кипения светлых фракций снизилась на 2°С. Кроме того, снизилась вязкость и плотность при увеличении выхода легких фракций на 4%.

Данный пример показывает, что выход за заявленные величины Рвх. и Рвх./Рц.к. не приводит к решению поставленной задачи, т.к. повышение выхода светлых (легких) фракций незначительно.

Пример 7 - сравнительный

Процесс осуществлен, как в примере 1, но:

- Отношение площади сечения цилиндрического канала к сумме площадей отверстий сопел на выходе из многосоплового блока: α=2,0.

- Абсолютное давление в цилиндрическом канале: Рц.к.=0,045 МПа).

- Перепад давлений Рвх./Рц.к.=16,4.

Результаты разгонки необработанной и однократно обработанной нефти приведены в табл.4.

кг/м3

Из табл.4. видно, что снизилась температура начала кипения куба на 3°С, снизилась вязкость и плотность при увеличении выхода легких фракций на 8%.

Из примера видно, что α=2,0 недостаточна для высокой эффективности процесса.

Пример 8

- Источник нефти: Нефтебаза г.Пскова.

- Температура: t=5°С.

- Давление создаваемое насосом: Рвх.=0,45 МПа.

- Отношение площади сечения цилиндрического канала к сумме площадей отверстий сопел на выходе из многосоплового блока: α=5,0.

- Давление на выходе из установки Р0вых.:=0,1 МПа.

- Скорость нефти в соплах многосоплового блока: W≈29 м/с.

- Абсолютное давление в цилиндрическом канале: Рц.к.=0,03 МПа.

- Перепад давлений Рвх./Рц.к.=15.

Результаты фракционной разгонки приведены в табл.5.

По результатам экспериментов обнаружено снижение температуры начала кипения куба с 135 до 97°С и более чем двукратное увеличение процента выхода легких фракций при температуре до 100°С (27/10,08=2,5).

Сравнение результатов, приведенных в примерах 1 и 5, показало, что увеличение геометрического параметра (α) с величины 5 до значения 5,9 приводит к незначительному снижению давления в цилиндрическом канале (с 0,02 до 0,018 МПа) и соответствующему увеличению перепада давлений с величины 37 до значения 41,1, что практически не изменило эффективности обработки нефти. Уменьшение геометрического параметра (α) с величины 5 до значения 2,0 (см. пример 7) приводит к повышению давления в цилиндрическом канале с 0,02 до 0,045 МПа и соответствующему уменьшению перепада давлений с величины 37 до значения 16,4. Т.е. α=2 снижает эффективность обработки нефти. Пример 7 показал, что уменьшение геометрического параметра (α) нецелесообразно из-за снижения эффективности обработки с точки зрения достижения технического результата, касающегося повышения количества светлых фракций. Увеличение геометрического параметра (α) более значения 5,9 нецелесообразно из-за возникающего при этом отрыва потока от стенок цилиндрического канала и как следствие к резкому повышению давления в нем вплоть до атмосферного. При превышении более 4 градусов угла полураскрытия диффузора не обеспечивается повышение выхода светлых фракций нефтепродуктов из-за отрыва образовавшегося в цилиндрическом канале газопарожидкостного потока от стенок диффузора.

Из представленных выше примеров видно, что предлагаемое техническое решение позволяет произвести эффективную подготовку нефти к ее последующей фракционной перегонке, поскольку обеспечивает при оптимальных параметрах значительное увеличение объема (до трехкратного) светлых фракций нефти при ее ректификации по сравнению с необработанной нефтью, а также по сравнению с обработанной нефтью согласно способам, известным из уровня техники. Предложенная установка проста в изготовлении и экономична в работе.

Краткое описание чертежей

На Фиг.1 изображена установка для осуществления способа подготовки нефти и/или нефтепродуктов к переработке.

На Фиг.2 изображена установка для осуществления способа подготовки нефти и/или нефтепродуктов к переработке, позволяющая отделять газы и несконденсировавшиеся пары легкокипящих фракций от нефти/нефтепродукта.

На Фиг.3 изображена установка для осуществления способа подготовки нефти и/или нефтепродуктов к переработке, позволяющая создавать в сепараторе избыточное давление.

На Фиг.4 изображена установка для осуществления способа подготовки нефти и/или нефтепродуктов к переработке, позволяющая регулировать степень восстановления давления в диффузоре.

На Фиг.5 приведены графики с результатами перегонки необработанной и обработанной нефти Альметьевского месторождения.

На Фиг.6 приведены графики с результатами перегонки необработанной и обработанной нефти Бугурусланского месторождения.

На Фиг.7 показано изменение содержания бензола в различных фракциях нефтей.

На фиг.8. показано изменение содержания толуола в различных фракциях нефтей.

На Фиг.9 показано содержание насыщенных неразветвленных звеньев -СН2-= или больше 4.

На Фиг.10 показано содержание i-Pr групп в углеводородах.

На Фиг.11 показано сравнение ИК-спектров образцов, полученных перегонкой необработанной (а) и обработанной (b) нефти. Результаты разгонки представлены на Фиг.12.

На Фиг.12 приведены графики с результатами перегонки необработанного и обработанного дизельного топлива.

Описание изобретения в статике

На Фиг.1 изображена установка для осуществления способа подготовки нефти и/или нефтепродуктов к переработке, содержащая: насос 1, входной трубопровод 2, многосопловой блок 3, цилиндрический канал 4, расширяющийся диффузор 5.

На Фиг.2 изображена установка, позволяющая отделять газы и несконденсировавшиеся пары легкокипящих фракций от нефти/нефтепродукта, содержащая: насос 1, входной трубопровод 2, многосопловой блок 3, цилиндрический канал 4, расширяющийся диффузор 5, сепаратор 6, газоотводящий патрубок 7 и выходной трубопровод 8.

На Фиг.3 изображена установка, позволяющая создавать в сепараторе избыточное давление, содержащая: насос 1, входной трубопровод 2, многосопловой блок 3, цилиндрический канал 4, расширяющийся диффузор 5, сепаратор 6, газоотводящий патрубок 7, выходной трубопровод 8, регулируемые дроссели 9 и -10.

На Фиг.4 изображена установка, позволяющая регулировать степень восстановления давления в диффузоре, содержащая: насос 1, входной трубопровод 2, многосопловой блок 3, цилиндрический канал 4, расширяющийся диффузор 5, сепаратор 6, газоотводящий патрубок 7, выходной трубопровод 8, центральное тело 11

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433161C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ ВОДУ И НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433162C1 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| СПОСОБ ОБРАБОТКИ ПРОБ ГРУНТА ДЛЯ ПОСЛЕДУЮЩЕГО ОПРЕДЕЛЕНИЯ ГАЗОНАСЫЩЕННОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348931C1 |

| СПОСОБ ОБРАБОТКИ ПРОБ ВОДЫ ДЛЯ ПОСЛЕДУЮЩЕГО ОПРЕДЕЛЕНИЯ ГАЗОНАСЫЩЕННОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348929C1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ И УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2009 |

|

RU2393995C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДНО-СПИРТОВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284208C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНОЙ ЖИДКОЙ СРЕДЫ ОТ РАСТВОРЕННЫХ ГАЗОВ | 2003 |

|

RU2248834C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ | 2004 |

|

RU2272067C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ОБРАБОТКИ ВОДЫ | 2004 |

|

RU2271999C1 |

Изобретение относится к области нефтехимической промышленности, а именно к получению различных фракций углеводородов с максимальным извлечением светлых фракций при первичной переработке. Способ заключается в воздействии на поток перепадами давления, при котором сначала производят подъем давления до величины не менее 0,35 МПа, затем его снижают не менее чем в 7 раз до значения давления не более 0,05 МПа с обеспечением образования газопарожидкостной смеси, после чего производят резкое повышение давления в потоке до величины не менее 0,1 МПа. Установка включает, по меньшей мере, один насос и по меньшей мере одно устройство для воздействия на движущийся поток перепадами давления, содержащее входной трубопровод с герметично установленным в его сечении многосопловым блоком, соединенным с цилиндрическим каналом и затем с расширяющимся диффузором с углом полураскрытия, не превышающим 4 градусов. Технический результат состоит в повышении эффективности подготовки нефти к дальнейшей переработке с увеличением выхода светлых фракций. 2 н. и 11 з.п. ф-лы, 12 ил., 5 табл.

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНОЙ ЖИДКОЙ СРЕДЫ ОТ РАСТВОРЕННЫХ ГАЗОВ | 2003 |

|

RU2248834C1 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| Способ дегазации жидкости и устройство для его осуществления | 1987 |

|

SU1421363A1 |

| Устройство для охлаждения и дегазации жидкости | 1989 |

|

SU1650188A1 |

| US 5749945 A, 12.05.1998 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165281C1 |

| СПОСОБ ОЧИСТКИ ТРАНСФОРМАТОРНЫХ МАСЕЛ И ГИДРОЖИДКОСТЕЙ ОТ ВОДЫ И РАСТВОРЕННЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124551C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ СТОЧНЫХ ВОД | 1992 |

|

RU2049072C1 |

Авторы

Даты

2006-11-20—Публикация

2005-12-27—Подача