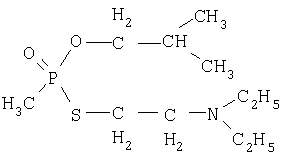

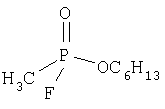

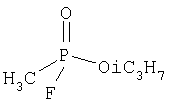

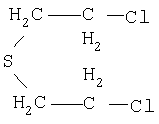

Изобретение относится к области разработки универсального состава, предназначенного для дегазации и уничтожения отравляющих веществ (ОВ), вязких рецептур их содержащих, для дегазации емкостей и изделий после эвакуации из них указанных ОВ и различного технологического оборудования, а также к способу ее получения. Согласно изобретению предлагается рецептура для уничтожения следующих типов ОВ:

В качестве вязких рецептур рассматриваются ОВ, представляющие зоман и VX или вязкий люизит, в состав которых добавляется около 2% полимерного загустителя, что позволяет повысить вязкость зомана от 3,69 сП до 210,0 сП (при 20оС), а вязкость VX от 9,04 сП до 257,6 сП.

В патентной и научно-технической литературе описаны составы различных рецептур, предназначенных для дегазации ОВ, и способы их получения. Подавляющее большинство описанных составов предназначено для дегазации поверхностей различных объектов, подвергнутых заражению ОВ со средней плотностью заражения около 1,5 г/м2, и не предназначено для уничтожения больших количеств ОВ.

Известные способы дегазации основаны на реакции окислительного хлорирования ОВ, например, гипохлоритом кальция ("Основы дегазации, дезинфекции и дезактивации" Сборник работ академии химической защиты. / Под редакцией Ю.П.Простова, 1976, стр.72-75; J.Epstein, J.Am.Chem. Soc.78, 4068, 1956 г). Растворы обладают пониженной стойкостью (около 2 часов), малой дегазирующей мощностью (не более 20 мг/мл), малой эффективностью по отношению к фторсодержащим ФОВ, в частности к зоману и зарину, невозможностью их применения для дегазации вязких композиций ОВ. Аналогичными недостатками по сравнению с указанными водными растворами обладают органические растворы хлораминов. Например, на вооружении Российской армии находится дегазирующий раствор №1, представляющий собой раствор дихлорамина в дихлорэтане. Раствор обладает повышенной пожароопасностью, токсичностью, низкой дегазирующей мощностью (около 5 мг/мл) и недостаточной универсальностью.

Тип действия другого класса дегазирующих рецептур основан на взаимодействии различных ОВ с аминами, щелочами или алкоголятами щелочных и щелочноземельных металлов (патент США №3634278, патент Англии №1163023, патент Польши №248863, сборник Military Chemie, т.1 Берлин, 1967). Описанные рецептуры не являются универсальными, в частности, по отношению к вязким композициям ФОВ, обладают средней мощностью около 100 мг/мл. Из патентов США 3800842 и 3810788 известны рецептуры, содержащие 0,05-5 М сильного основания (алкоголяты, гидроокиси, феноляты) в диметилсульфоксиде с примесями воды, спиртов, гликолей. Рецептуры предназначены для дегазации обмундирования и кожных покровов и содержат большое количество ингредиентов. Их дегазирующая мощность составляет около 100 мг/мл, однако известные рецептуры не могут быть использованы для дегазации вязких композиций.

Общим недостатком всех указанных рецептур является их непригодность для уничтожения химического оружия.

Решение задачи уничтожения больших количеств химического оружия требует применения дегазирующей рецептуры, обладающей рядом специфичных свойств, к которым относятся максимально возможная дегазирующая мощность рецептуры, т.е. максимальное количество уничтожаемого ОВ с применением минимального количества рецептуры; универсальность рецептуры, т.е. возможность уничтожения всех типов ОВ и их вязких композиций; пониженная пожароопасность и токсичность; использование для получения рецептуры сырья, производимого в промышленном масштабе; доступный способ получения рецептуры, исключающий применение высоких температур, давления, сложного технологического оборудования и многостадийности процесса.

Наиболее близким техническим решением к предлагаемой дегазирующей рецептуре является состав, описанный в патенте США №3079346. Состав содержит 2% гидроокиси натрия, 28% метилцеллозольва и 70% диэтилентриамина. Состав, имеющий условное наименование «рецептура DS-2», состоит на снабжении армии США. Состав имеет ряд недостатков, затрудняющих его использование для уничтожения ОВ, в частности, фосфорорганических ОВ, и дегазации изделий и технологического оборудования схем уничтожения. К таким недостаткам относятся малая дегазирующая мощность, в частности, для ОВ типа VX менее 100 мг/мл; высокая коррозионная активность к металлам и сплавам; невозможность применения для вязких композиций ОВ; деструкция растворителей в процессе применения рецептуры и невозможность их полной регенерации.

Из патента США №3810788 известен также способ получения сольвентных рецептур, предназначенных для дегазации от ОВ стрелкового оружия и личного состава и представляющих собой многокомпонентные смеси, основным дегазирующим компонентом которых являются алкоголяты щелочных и щелочноземельных металлов. Все способы получения указанных рецептур предусматривают последовательное проведение процессов получения алкоголятов или их спиртовых растворов с последующим их смешением с остальными компонентами рецептур. Однако для повышения дегазирующей мощности требуется повышенная концентрация алкоголята в рецептуре, но получение концентрированных спиртовых растворов алкоголятов является технически сложной задачей из-за повышенных температур застывания растворов и из-за возможной термической деструкции алкоголятов как при получении растворов, так и при частичном контакте с атмосферным воздухом. Кроме этого, недостатками известных способов являются повышенные требования к качеству растворителей в отношении присутствия в них влаги, что практически никогда не достигается и является причиной ухудшения качества рецептуры, а также необходимость в повышенном количестве технологического оборудования и повышенных затрат на его эксплуатацию в случае двух- и многостадийных способов получения рецептур.

Задачей настоящего изобретения является создание дегазирующей рецептуры для уничтожения всех типов ОВ и их вязких композиций с повышенной мощностью (свыше 300 мг/мл), которая пригодна для использования в технологических процессах уничтожения ОВ, в частности для дегазации различных изделий, содержавших ОВ, оболочек, емкостей, трубопроводов и подобного оборудования. Дегазирующая рецептура должна обладать пониженной пожароопасностью, в частности температура вспышки должна быть не менее 61оС, малой коррозионной активностью, хорошо смываться водой, и основной растворитель должен регенерироваться после применения рецептуры. Как дегазирующая рецептура, так и реакционные массы, полученные с применением рецептуры в отношении ОВ, не должны обладать повышенной токсичностью (относиться к 3 или к 4 классам опасности по ГОСТ 12.1.007-76).

Поставленная задача решается дегазирующей сольвентной рецептурой, содержащей алкоголят щелочного металла, выбранного из Li, K или Na, и спирта, выбранного из группы, включающей одноатомные первичные, вторичные и третичные спирты, содержащие от 1 до 6 атомов углерода, двухатомные или трехатомный спирты, аминоспирты, а также N-метилпирролидон и ε-капролактам при следующем соотношении компонентов, мас.ч.:

Основным компонентом дегазирующей рецептуры согласно изобретению является алкоголят щелочного металла и спирта. Алкоголят щелочного металла может быть получен в ректификационной колонне путем взаимодействия гидроокиси щелочного металла, выбранного из Li, K или Na, со спиртом, выбранным из группы, включающей одноатомные первичные, вторичные и третичные спирты, содержащие от 1 до 6 атомов углерода, двухатомные или трехатомный спирты, аминоспирты.

Дегазирующая рецептура согласно изобретению включает высокополярный апротонный растворитель, хорошо растворяющий ОВ и их вязкие композиции, малогорючий и малотоксичный, устойчивый в щелочной среде и растворимый в воде. Согласно изобретению установлено, что наиболее приемлемым растворителем, обладающим всей совокупностью требуемых свойств, является N-метилпирролидон. Кроме того, в состав рецептуры включен компонент, повышающий растворимость алкоголята в спиртах и в растворителе. Согласно изобретению было показано, что наиболее приемлемым компонентом, обладающим всей совокупностью требуемых свойств, является s-капролактам.

Наиболее предпочтительной является дегазирующая рецептура, содержащая алкоголят щелочного металла, в частности алкоголят калия и в качестве спирта изобутанол.

Следующей задачей данного изобретения является упрощение способа получения дегазирующей рецептуры, снижение требований к качеству исходного сырья и повышение качества товарной рецептуры, которая решается одностадийным способом получения наиболее предпочтительной рецептуры согласно изобретению в реакционно-ректификационной колонне, в которой одновременно получают концентрат, содержащий около 60 мас.ч. изобутилата калия (ИБК), и проводят смешение его с N-метилпирролидоном и ε-капролактамом с получением товарной рецептуры, обладающей высокой дегазирующей мощностью (около 600 мг/мл по отношению к ОВ типа VX). Процесс предлагается проводить в непрерывном или полунепрерывном исполнении, при атмосферном или пониженном (0,5-0,7 атм) давлении. При этом одновременно с процессом получения алкоголята осуществляют удаление воды введенной как с исходным сырьем, так и образовавшейся в результате химической реакции используемого спирта и гидроокиси щелочного металла.

Предлагаемый способ получения осуществляют в тарельчатой ректификационной колонне, содержащей 20-30 тарелок, при этом в верхнюю часть колонны на 3-5 тарелку непрерывно подают 40-52%-ный водный раствор гидроокиси калия, а в нижнюю часть на 15-25 тарелку или на 3-5 тарелку от куба при непрерывном способе непрерывно подают смесь изобутилового спирта, N-метилпирролидона и ε-капролактама или в случае полунепрерывного способа указанную смесь предварительно загружают в куб колонны. Колонна работает при пониженном вплоть до 0,5 атм. или атмосферном давлении. Сверху колонны при температуре 72-89оС отбирают пары азеотропной смеси изобутилового спирта и воды, конденсат которых расслаивается на водный слой, непрерывно отбирающийся из колонны в качестве дистиллята, и органический слой, непрерывно возвращающийся в колонну в виде флегмы, а товарная рецептура при температуре 172-190оС непрерывно отбирается из куба колонны в случае непрерывного способа, или отбирается из куба колонны после прекращения подачи расчетного количества раствора гидроокиси калия и достижения температуры в кубе 172-190оС в случае полунепрерывного способа. Осуществление предлагаемого способа поясняется нижеприведенными примерами 15-20.

Использование предлагаемых рецептур позволяет разработать универсальную и эффективную технологию уничтожения всех типов ОВ при одновременной дегазации как самих ОВ, так и различных оболочек, специзделий и разнообразного технологического оборудования. При этом ожидаемые свойства рецептуры такие, как дегазирующая мощность, растворяющая способность, пожаробезопасность и др., позволяют организовать процесс уничтожения на стационарных и подвижных объектах, на существующих и вновь создаваемых предприятиях.

Эффективность и универсальность предлагаемой рецептуры и ее свойств подтверждали путем экспериментального проведения уничтожения различных ОВ и их вязких композиций с определением дегазирующей мощности образцов рецептуры. Одновременно определялись некоторые физико-химические и эксплуатационные свойства рецептуры.

Условия проведения процессов уничтожения ОВ были практически идентичными во всех нижеприведенных примерах (температура 50-60°С, время контактирования 1 час).

Определение мощности, т.е. количества уничтожаемого до требуемой полноты ОВ посредством 1 мл рецептуры, проводилось по стандартным методикам с одновременным визуальным фиксированием отсутствия коагуляции при обработке вязких композиций, задача, которая практически не решалась другими типами дегазирующих рецептур.

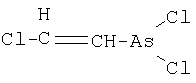

Уничтожение всех типов ОВ дегазирующими рецептурами согласно изобретению достигается путем химической реакции между ОВ и эквимолярным количеством алкоголята. При этом в молекуле ОВ происходит разрыв связи «фосфор-сера» (в молекуле VX), разрыв связи «фосфор-фтор» (в молекулах зарина или зомана), разрыв связи «углерод-хлор» (в молекуле иприта) и разрыв связи "мышьяк-хлор" (в молекуле люизита) с образованием малотоксичных продуктов реакции. В приведенных примерах использовался 5-10% мольный избыток от стехиометриии применяемого алкоголята, что обеспечивало достижение требуемой полноты дегазации (остаточное содержание ОВ в реакционных массах менее 5·10-4%). Полученные реакционные массы обладали малой токсичностью, о чем свидетельствует величина острой токсичности, определяемая величиной LD50, которая для белых мышей составляла 1700-2650 мг/кг, что позволяет относить реакционную массу к 3 классу опасности.

Скорость коррозии всех исследуемых составов предлагаемой рецептуры для сталей -3,08×13, 12×18Н10Т составляет менее 0,001 мм/год, что позволяет оценивать тип предлагаемых сольвентных рецептур как коррозионно-пассивные.

Температура вспышки рецептуры, растворимость в воде и ряд других свойств определялись по стандартным методикам и зависят от состава рецептуры.

Пример 1

В реактор, представляющий собой стеклянный термостатированный сосуд с магнитной мешалкой и обратным холодильником, загружали 5 г зарина и при температуре 60оС в реактор в течение 2 минут загружали 13,4 г рецептуры, содержащей 20 мас.ч. этилата натрия, 30 мас.ч. этилового спирта, 46 мас.ч.

N-метилпирролидона (N-МП) и 4 мас.ч. ε-капролактама (ε-КЛ). После выдерживания в течение 1 часа проводили отбор пробы, в которой определяли остаточное содержание зарина (0,55·10-4%). Полученная реакционная масса имела температуру вспышки 37оС. Дегазирующая мощность составляла 370 мг/г.

Пример 2

В условиях проведения примера 1 в реактор с 5 г зарина загружали 25,0 г рецептуры, содержащей 22 мас.ч. калиевого алкоголята гексилового спирта, 35 мас.% гексилового спирта, 40 мас.ч. N-МП и 3 мас.ч. ε-КЛ. Остаточное содержание зарина в реакционной массе составило 0,31·10-4%. Полученная реакционная масса имела температуру вспышки 66оС. Дегазирующая мощность составляла 200 мг/г.

Пример 3

В условиях проведения примера 1 в реактор с 5 г зомана загружали 20,1 г рецептуры, содержащей 15 мас.ч. этиленгликолята калия, 35 мас.ч. этиленгликоля, 45 мас.ч. N-МП и 5 мас.ч. ε-КЛ. Остаточное содержание зомана в реакционной массе составило 0,45·10-4%. Полученная реакционная масса имела температуру вспышки 71оС. Дегазирующая мощность составляла 248 мг/г.

Пример 4

В условиях проведения примера 1 в реактор с 5 г VX загружали 11,3 г рецептуры, содержащей 15 мас.ч. трет-бутилата лития, 35 мас.ч. трет-бутилового спирта, 45 мас.ч. N-МП и 5 мас.ч. ε-КЛ. Остаточное содержание VX в реакционной массе составило 0,47·10-4%. Полученная реакционная масса имела температуру вспышки 59оС. Дегазирующая мощность составляла 444 мг/г.

Пример 5

В условиях проведения примера 1 в реактор с 5 г зарина загружали 25,9 г рецептуры, содержащей 15 мас.ч. калиевого алкоголята моноэтаноламина, 35 мас.ч. моноэтаноламина, 45 мас.ч. N-МП и 5 мас.% ε-КЛ. Остаточное содержание зарина в реакционной массе составило 1,27·10-4%. Полученная реакционная масса имела температуру вспышки 69оС. Дегазирующая мощность составляла 193 мг/г.

Пример 6

В условиях проведения примера 1 в реактор с 5 г зомана загружали 26,2 г рецептуры, содержащей 15 мас.ч. моноглицерата калия, 35 мас.ч. глицерина, 45 мас.ч. N-МП и 5 мас.ч. ε-КЛ. Остаточное содержание зомана в реакционной массе составило 0,95·10-4%. Полученная реакционная масса имела температуру вспышки 75оС. Дегазирующая мощность составляла 191 мг/г.

Пример 7

В условиях проведения примера 1 в реактор, в котором находится 5 г зарина, загружали 31,5 г рецептуры. Рецептуру получали при предварительном смешении твердого этилата натрия с метанолом в весовом соотношении 1:2,5 с последующим добавлением к спиртовому раствору N-МП и ε-КЛ до содержания их в полученной рецептуре 45 мас.% и 6 мас.% соответственно. Остаточное содержание зарина в реакционной массе составило 0,8·10-4%. Полученная реакционная масса имела температуру вспышки 45оС. Дегазирующая мощность составляла 158,6 мг/мл.

Пример 8

В условиях проведения примера 1 в реактор с 5 г вязкого люизита загружали 25,9 г рецептуры, содержащей 15 мас.ч. калиевого алкоголята моноэтаноламина, 35 мас.ч. моноэтаноламина, 45 мас.ч. N-МП и 5 мас.% ε-КЛ. Остаточное содержание люизита в реакционной массе составило 0,45·10-4%. Полученная реакционная масса имела температуру вспышки 85оС. Дегазирующая мощность составляла 205 мг/г.

Представленные примеры подтверждают возможность уничтожения ОВ дегазирующей рецептурой, содержащей алкоголяты различных щелочных металлов и одно-, двух- и трехатомных спиртов нормального и изо-строения. Следует отметить, что для рецептур на основе алкоголятов низших спиртов, раскрытых в примерах 1 и 3, характерна более высокая дегазирующая мощность по сравнению с рецептурами на основе спиртов с содержанием атомов углерода более 4, или двух- и трехатомных спиртов, раскрытыми в примерах 2, 4, 5 и 6, для которых характерна меньшая дегазирующая мощность при повышенной температуре вспышки. Применение калия в качестве щелочного металла более предпочтительно по сравнению с применением лития или натрия ввиду пониженной растворимости в спиртах алкоголятов на их основе.

Наиболее предпочтительными являются рецептуры, полученные при использовании изобутилата калия и изобутилового спирта, раскрытые в примерах 9-14, приведенных в нижеследующей таблице.

Верхний предел содержания алкоголята щелочного металла в рецептуре обусловлен с, одной стороны, максимальной дегазирующей мощностью и, с другой стороны, ее растворимостью в воде, которая должна быть не менее 50%.

Содержание N-МП определяет растворимость вязких композиций ОВ и температуру вспышки, которая должна быть не ниже 62°С.

Надежность обезвреживания различных зараженных поверхностей технологического оборудования, трубопроводов, оболочек боеприпасов и др. проверялась путем обработки этих поверхностей, которые были предварительно заражены с определенной плотностью, например, в случае VX 160 г/м2, с помощью дегазирующих рецептур согласно изобретению с последующей промывкой их таким же количеством воды. Сохранение на поверхности после такой обработки ОВ в количествах, не превышающих «предельно допустимый уровень», трактовалось как пригодность предлагаемой рецептуры для обезвреживания поверхности и решения одной из поставленных задач данного изобретения.

Для всех составов, растворимость которых в воде была более 30%, после обработки ими зараженных поверхностей достигался предельно допустимый уровень ОВ (равный, например, для VX 2·10-4 мг/дм2).

Установлено, что наиболее предпочтительной является рецептура, содержащая 25-35 мас.ч. изобутилата калия, 18-22 мас.ч. изобутилового спирта, 41-52 мас.ч. N-метилпирролидона и 2-5 мас.ч. ε-капролактама.

В нижеследующих примерах 15-20 раскрывается осуществление способа получения согласно изобретению.

Пример 15

Способ получения согласно изобретению осуществляют при атмосферном давлении, в полунепрерывном режиме, в колонне с 30 тарелками. Предварительно в куб колонны загружают 745 г смеси, содержащей 47,2 мас.ч. ИБС, 49,7 мас.ч. N-МП и 3,1 мас.ч. ε-КЛ. При начальной температуре в кубе колонны 139оС и верха колонны 89оС на 3 тарелку колонны непрерывно подают 45,3%-ный водный раствор гидроокиси калия со скоростью 44 мл/час (64,5 г/час) и непрерывно отбирают водный слой, образовавшийся после расслоения гетероазеотропной смеси ИБС-вода. После подачи 263,7 г раствора КОН и увеличения при этом температуры в кубе колонны до 190оС температура верха колонны при этом остается постоянной и составляет 89оС, процесс останавливают и из куба колонны отбирают 812 г рецептуры, содержащей 29,5 мас.ч. ИБК, 20,2 мас.ч. ИБС, 45,6 мас.ч. N-МП и 2,8 мас.ч. ε-КЛ и из сборника дистиллата отбирают 186 г водного слоя. В товарной рецептуре отсутствует непрореагировавшая гидроокись калия, поскольку конверсия КОН достигает 100%.

Пример 16

Способ получения согласно изобретению осуществляют при остаточном давлении 0,6 атм, в полунепрерывном режиме, в колонне с 20 тарелками. В куб колонны загружают 876 г смеси, содержащей 45,9 мас.ч. ИБС, 50,2 мас.ч. N-МП и 3,2 мас.ч. ε-КЛ и 0,7 мас.ч. воды (суммарная влажность исходных растворителей). При начальной температуре в кубе колонны 116оС и верха колонны 78оС на 5 тарелку колонны непрерывно подают 44,4%-ный водный раствор гидроокиси калия со скоростью 60 мл/час (87,1 г/час) и непрерывно отбирают водный слой, образовавшийся после расслоения гетероазеотропной смеси ИБС-вода. После подачи 312,2 г раствора КОН и увеличения при этом температуры в кубе колонны до 175оС температура верха колонны при этом остается постоянной и равной 76оС, процесс останавливают и из куба колонны отбирают 950 г рецептуры, содержащей 30,4 мас.ч. ИБК, 18,2 мас.ч. ИБС, 45,7 мас.ч. N-МП и 2,9 мас.ч. ε-КЛ, и из сборника дистиллата отбирают 243 г водного слоя. В товарной рецептуре отсутствует непрореагировавшая гидроокись калия, поскольку конверсия КОН составляет 100%.

Пример 17

Способ получения согласно изобретению осуществляют при остаточном давлении 0,5 атм, в полунепрерывном режиме, в колонне с 20 тарелками. В куб колонны загружают 955 г смеси, содержащей 45,9 мас.ч. ИБС, 50,2 мас.ч. N-МП и 3,2 мас.ч. ε-КЛ и 0,7 мас.ч. воды (суммарная влажность исходных растворителей). При начальной температуре в кубе колонны 114оС и верха колонны 74оС на 5 тарелку колонны непрерывно подают 52%-ный водный раствор гидроокиси калия со скоростью 60 мл/час (93,6 г/час) и непрерывно отбирают водный слой, образовавшийся после расслоения гетероазеотропной смеси ИБС-вода. После подачи 222,5 г раствора КОН и увеличения при этом температуры в кубе колонны до 172оС температура верха колонны при этом остается постоянной и равной 72оС, процесс останавливают и из куба колонны отбирают 925 г рецептуры, содержащей 25,0 мас.ч. ИБК, 19,2 мас.ч. ИБС, 51,8 мас.ч. N-МП и 3,0 мас.ч ε-КЛ, и из сборника дистиллята отбирают 250 г водного слоя. В товарной рецептуре присутствует непрореагировавшая гидроокись калия в количестве 0,18 мас.ч., поскольку конверсия КОН составляет 98,6%.

Пример 18

Способ получения согласно изобретению осуществляют при атмосферном давлении, в непрерывном режиме, в колонне с 30 тарелками. Вначале колонна работала в полунепрерывном режиме, аналогичном режиму примера 23, до момента образования в кубе колонны кондиционной рецептуры. После достижения температуры в кубе 188оС, не прекращая подачи 45,3%-ного раствора КОН со скоростью 40 мл/час на 3 тарелку, подают на 25 тарелку со скоростью 160 мл/час смесь растворителей, содержащую 46,0 мас.ч. Температура верха колонны при этом оставалась постоянной и равной 89оС, температура куба составляла 188-190оС.Скорость отбора водного слоя составляла 40-42 мл/час, скорость отбора кубового продукта составляла 162-165 мл/час (около 170 г/час). В товарной рецептуре содержалось 31,3 мас.ч. ИБК, 20,5 мас.ч. ИБС, 46,1 мас.ч. N-МП, 2,9 мас.ч. ε-КЛ, 0,37 мас.ч. КОН. Конверсия КОН в процессе составляет 97,7%.

Пример 19

Способ получения согласно изобретению осуществляют при остаточном давлении 0,6 атм., в непрерывном режиме, в колонне с 20 тарелками. В начале процесса колонна работала в полунепрерывном режиме, аналогичном режиму примера 24, до момента образования в кубе колонны кондиционной рецептуры. После достижения температуры в кубе 175оС, не прекращая подачи 44,4%-ного раствора КОН со скоростью 60 мл/час (87,1 г/час) на 3 тарелку, подают на 15 тарелку со скоростью 240 мл/час смесь растворителей, содержащую 46,0 мас.ч. ИБС, 50,4 мас.ч. N-МП, 3,2 мас.ч.ε-КЛ и 0,4 мас.ч. воды. Температура верха колонны при этом оставалась постоянной и равной 76оС, температура куба составляла 175-177оС.Скорость отбора водного слоя составляла 60-65 мл/час, скорость отбора кубового продукта составляла 265-270 мл/час (около 260 г/час). В товарной рецептуре содержалось 29,5 мас.ч. ИБК, 19,5 мас.ч. ИБС, 47,2 мас.ч. N-МП, 2,9 мас.ч. ε-КЛ, 0,24 мас.ч. КОН. Конверсия КОН в процессе составляет 98,4%.

Рецептура согласно изобретению может быть получена также с использованием твердого сухого алкоголята или с использованием спиртового раствора алкоголята. В этом случае рецептуру получают в реакторе, представляющем аппарат с мешалкой путем растворения твердого алкоголята в спирте с последующим добавлением N-МП и ε-КЛ.

Пример 20

В реактор, представляющий собой обогреваемый аппарат с мешалкой, загружают 46 г N-МП и 3 г ε-КЛ. При температуре 60оС при перемешивании в течение 10 мин растворяют ε-КЛ, после чего в реактор добавляют 51 г раствора изобутилата калия в изобутаноле, при этом концентрация алкоголята в спиртовом растворе составляет 49%, температура указанного раствора должна быть не менее 80оС. После добавления раствора алкоголята и перемешивания смеси в реакторе в течение примерно 30 мин получают товарную рецептуру с содержанием ИБК-25%, имеющую дегазирующую мощность при уничтожении зарина 290 мг/мл.

Применение дегазирующей рецептуры и способа ее получения согласно изобретению обеспечивает реализацию эффективной технологии уничтожения химического оружия на основе ОВ и позволяет осуществлять процесс получения дегазирующей рецептуры с использованием минимального количества технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Концентрат органической дегазирующей рецептуры и способ его получения | 2021 |

|

RU2786674C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ФТОР | 2014 |

|

RU2561381C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ ПРИ УНИЧТОЖЕНИИ ВЯЗКОЙ РЕЦЕПТУРЫ ЗОМАНА | 2011 |

|

RU2478002C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ХИМИЧЕСКИХ БОЕПРИПАСОВ ОТ ОСТАТКОВ ФОСФОРОРГАНИЧЕСКИХ ОВ ТИПА "ЗАРИН" И "ЗОМАН" | 2001 |

|

RU2200046C1 |

| РЕЦЕПТУРА ДЛЯ ФОРМИРОВАНИЯ САМОДЕГАЗИРУЮЩЕГО ПОКРЫТИЯ | 2008 |

|

RU2443446C2 |

| КОМПОЗИЦИЯ ДЛЯ ДЕГАЗАЦИИ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ И ДЕЗИНФЕКЦИИ ОБЪЕКТОВ САНИТАРНОГО НАДЗОРА | 2009 |

|

RU2402351C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ХИМИЧЕСКИХ БОЕПРИПАСОВ ОТ ОСТАТКОВ ФОСФОРОРГАНИЧЕСКИХ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 2005 |

|

RU2302891C2 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ХИМИЧЕСКИХ БОЕПРИПАСОВ ОТ ОСТАТКОВ ФОСФОРОРГАНИЧЕСКИХ ОВ ТИПА "ЗАРИН" И "ЗОМАН" | 2001 |

|

RU2200045C1 |

| СОСТАВ ВОДНОЙ ПЕНООБРАЗУЮЩЕЙ РЕЦЕПТУРЫ ДЛЯ ДЕГАЗАЦИИ ТОКСИЧНЫХ ХИМИКАТОВ | 2011 |

|

RU2548961C2 |

| КОМПОЗИЦИЯ ДЛЯ ДЕГАЗАЦИИ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ И ДЕЗИНФЕКЦИИ ОБЪЕКТОВ САНИТАРНОГО НАДЗОРА | 2006 |

|

RU2322265C1 |

Изобретение относится к области дегазации и уничтожения отравляющих веществ, а именно к дегазирующей рецептуре для уничтожения ОВ и вязких рецептур на их основе, а также к способу ее получения. Рецептура содержит алкоголят щелочного металла, который может быть получен в ректификационной колонне при взаимодействии гидроокиси щелочного металла, выбранного из Li, К или Na, со спиртом, выбранным из группы, включающей одноатомные первичные, вторичные и третичные спирты, содержащие от 1 до 6 атомов углерода, двухатомные или трехатомные спирты, аминоспирты, а также N-метилпирролидон и ε-капролактам при определенном соотношении компонентов. Полученная рецептура предназначена для уничтожения всех типов ОВ с повышенной мощностью (свыше 300 мг/мл), обладает пониженной пожароопасностью, малой коррозионной активностью и хорошо смывается водой. 2 н. и 9 з.п. ф-лы, 1 табл.

| RU 93030033 А, 27.11.1995 | |||

| US 2004096415 A1, 20.05.2004 | |||

| СПОСОБ ДЕТОКСИКАЦИИ ХЛОРАРСИНСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 1992 |

|

RU2025145C1 |

| US 3079346 A, 26.02.1963 | |||

| US 3810788 A, 14.05.1974. | |||

Авторы

Даты

2006-11-27—Публикация

2005-06-22—Подача