Изобретение относится к конструкции верхнего строения железнодорожного пути, к элементам рельсового скрепления, а именно к прокладкам, укладываемым под подошву рельса, например Р65 в рельсовых скреплениях ЖБР-65, ЖБР-1 и т.п.

Известна принятая за аналог подрельсовая прокладка из упругого материала в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы (см. патент DE №19605791 С2, МПК Е 01 В 9/68, F 16 F 3/00, Е 01 В 9/62, опубл. 21.08.1997). Подрельсовая прокладка на верхней и нижней опорных поверхностях имеет рифление в виде канавок в поперечном сечении треугольной формы и равных по глубине. Канавки равномерно расположены на верхней и нижней опорных поверхностях. Вершины канавок на одной поверхности расположены между вершинами канавок на другой поверхности. Канавки ориентированы параллельно длине прокладки и оси рельса. В зависимости от использования подрельсовой прокладки глубина канавок составляет не менее половины толщины прокладки, и угол в месте стыка граней прокладки, обращенный внутрь прокладки и являющийся вершиной равнобедренного треугольника, выполняется разной величины - от 60 до 140 градусов в зависимости от предполагаемых нагрузок на прокладку. Недостатком известной конструкции является малое значение коэффициента запаса напряженно-деформированного состояния по конечно-элементной модели в месте стыка граней, так как при сжатии прокладки в месте стыка (особенно при выполнении угла в месте стыка граней меньшего или близкого к прямому углу) возникает концентрация напряжения, и возможно появление трещины и ее дальнейший рост до сквозного прорыва прокладки, когда эксплуатация прокладки будет невозможна. Изделие не работоспособно при увеличении средней нагрузки свыше 10 тонн.

Известна принятая за прототип подрельсовая прокладка из упругого материала композиционного термоэластопласта, установленная между подошвой рельса и шпалой в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы (см. патент RU №35344, МПК Е 01 В 9/68, опубл. 10.01.2004, бюл. №1). Канавки разной высоты равномерно с чередованием расположены на верхней опорной поверхности подрельсовой прокладки. В поперечном сечении канавки трапециевидной формы с большим основанием вверх. Канавки расположены вдоль длины прокладки и оси рельса. За счет выполнения канавок трапециевидной формы увеличивается объем канавки при той же глубине, что приводит к увеличению значения коэффициента запаса за счет наличия двух углов в месте стыка граней (вместо одного, как в патенте DE №19605791), так как нагрузка на каждое место стыка уменьшается вдвое, причем каждый угол больше прямого угла. Тем самым уменьшается внутреннее напряжение сдвига в месте стыка граней. Следует отметить, что известная конструкция увеличивает площадь опорной поверхности прокладки - площадь контакта прокладки со шпалой и рельсом, и, как следствие, снижаются сжимающие напряжения в прокладке, и увеличивается сцепление между прокладкой и шпалой. Таким образом, подрельсовая прокладка не смещается относительно нижней поверхности подошвы рельса и не выскальзывает из зазора между подошвой рельса и шпалой, что способствует защите эластичной подрельсовой прокладки от износа. Подрельсовую прокладку изготавливают из композиционного термоэластопласта "Технолой 2070", являющегося смесью двух термоэластопластов "Хайтрел" и поливинилхлорида пластиката. Благодаря динамическим характеристикам "Хайтрела" происходит повышение надежности работы рельсового скрепления, снижение угона рельсов, улучшение динамического режима работы упругого скрепления рельсов и уменьшение динамических нагрузок, передаваемых на балласт. Прокладка имеет больший ресурс в условиях циклических нагрузок (500 млн тонн брутто). Увеличение объема канавок при прохождении подвижного состава дополнительно обеспечивает необходимое значение упругости, проветривание и испарение влаги, попавшей под подошву рельса. Однако под глубокой канавкой остается мало материала для восприятия сдвиговых напряжений. Поэтому значение коэффициента запаса в глубоких канавках является наименьшим и составляет 0,9 при нагрузке более 10 тонн. Таким образом, при больших многократных нагрузках именно здесь начинается разрушение подрельсовой прокладки с образованием трещины и сквозного отверстия. В этом случае эксплуатация прокладки невозможна.

Задачей изобретения является повышение эксплуатационных характеристик подрельсовой прокладки.

Техническим результатом является обеспечение надежной работы рельсового скрепления, увеличение ресурса подрельсовой прокладки в условиях повышенных циклических нагрузок в верхнем строении пути и предотвращение угона рельсов за счет создания прокладки такой конструкции, при которой внутренние напряжения составляют 6,1 МПа, что не превышает допустимого напряжения в материале, при этом максимальная деформация прокладки составляет 2 мм, тем самым материал прокладки не выходит за пределы упругой деформации.

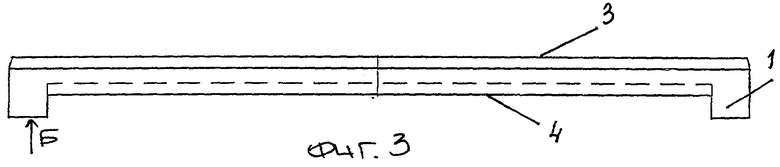

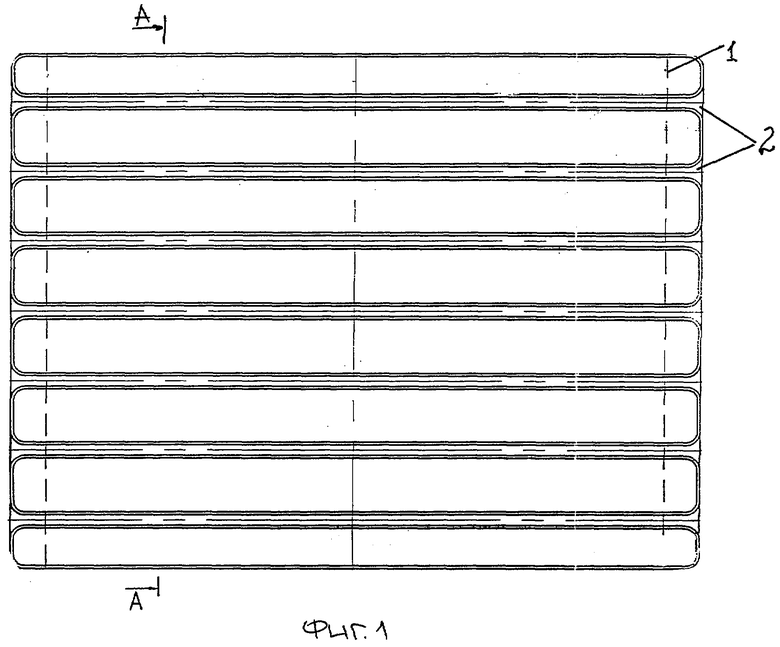

Поставленная задача достигается тем, что подрельсовая прокладка выполнена из композиционного термоэластопласта в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы и с равномерно расположенными канавками на верхней опорной поверхности в поперечном сечении трапециевидной формы с меньшим основанием вовнутрь, кроме того, подрельсовая прокладка дополнительно содержит на нижней опорной поверхности равномерно расположенные канавки в поперечном сечении трапециевидной формы с меньшим основанием вовнутрь и параллельно канавкам на верхней опорной поверхности, причем канавки на верхней и нижней опорных поверхностях выполнены равными по высоте и расположены таким образом, что канавки на одной опорной поверхности расположены между канавками по центру на другой опорной поверхности, причем величина промежутков между канавками одинаковая и составляет 1-3 части от толщины прокладки, а высота канавок составляет 0,1-0,3 части от толщины прокладки. В качестве упругого композиционного термоэластопласта используют термопластичный полиуретан "Эластолан" или полиэфирный блоксополимер "Беласт Б-6", "Хайтрел". При этом количество канавок на верхней опорной поверхности на одну канавку больше, чем на нижней опорной поверхности, и равно соответственно 7 и 6. Толщина прокладки равна 10 мм, глубина канавок 3 мм, меньшее основание канавки 3 мм с боковыми гранями под углом 105 градусов, расстояние между осями соседних канавок 20 мм.

Сущность изобретения поясняется чертежами, где:

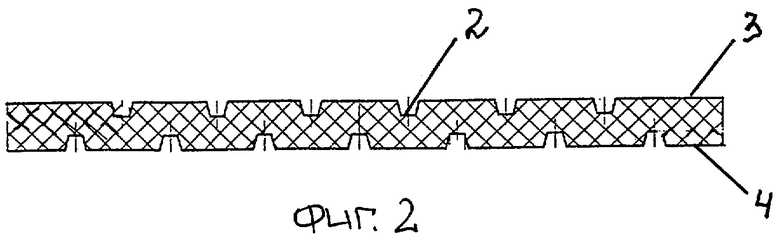

на фиг.1 представлен вид сверху;

на фиг.2 представлено сечение по А-А на фиг.1;

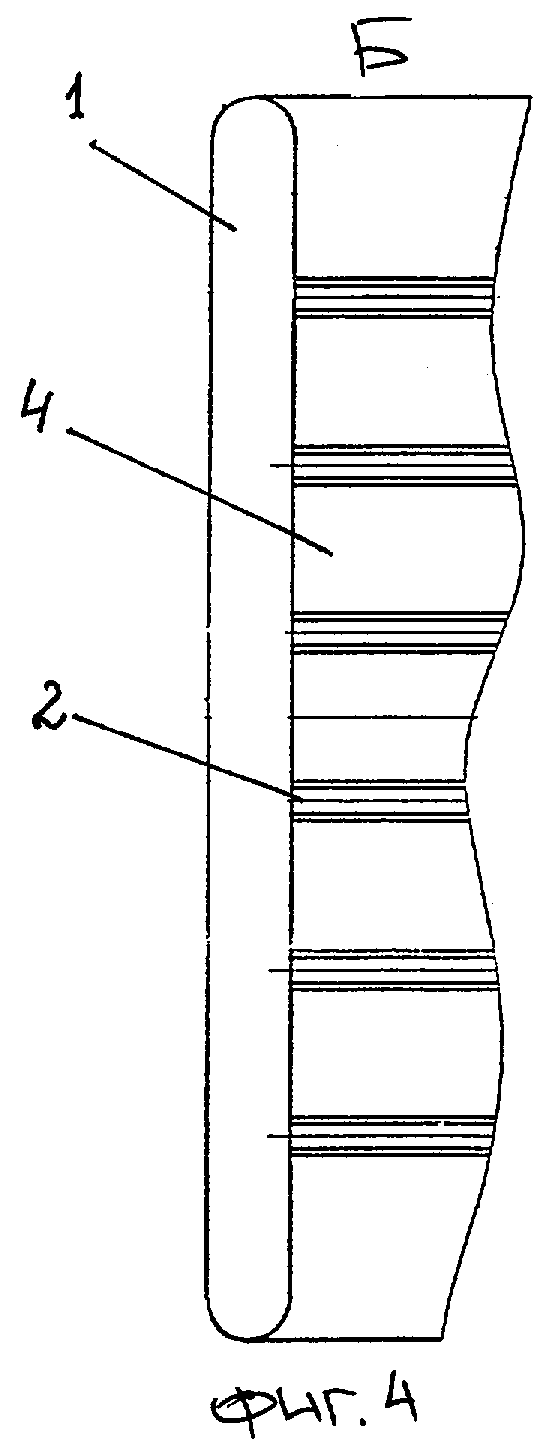

на фиг.3 представлен вид сбоку;

на фиг.4 представлен вид по стрелке Б на фиг.3.

Подрельсовая прокладка выполнена в виде прямоугольной пластины с двумя ребрами 1 на торцах снизу для фиксации прокладки на основании и с равными по высоте канавками 2, равномерно расположенными на верхней 3 и нижней 4 опорных поверхностях подрельсовой прокладки. Канавки 2 расположены таким образом, что выполненные на одной поверхности канавки 2 находятся между канавками 2 на другой поверхности. При этом канавки 2 параллельны и ориентированы вдоль оси рельса. В поперечном сечении канавки 2 трапециевидной формы с меньшим основанием вовнутрь. Глубина канавок составляет 0,1-0,3 части от толщины прокладки, а расстояние между канавками составляет 1-3 части от толщины прокладки. Подрельсовую прокладку изготавливают из композиционных термоэластопластов: "Технолой 2070" (см. ТУ 2224-034-11517367-01); на основе полиэфирных блоксополимеров "Беласт Б-6", "Хайтрел"; на основе термопластичного полиуретана "Эластолан".

Подрельсовая прокладка изготавливается литьем под давлением.

Подрельсовая прокладка, установленная между подошвой рельса и основанием (шпалой), работает следующим образом. При прохождении подвижного состава эластичная подрельсовая прокладка из термоэластопласта сжимается. При этом хватает объема и расположения канавок 2 для перемещения материала внутри прокладки. Большая опорная поверхность снижает сжимающие и сдвиговые напряжения в прокладке особенно в ее верхней части. Сдвиговые напряжения равномерно распределяются в объеме прокладки, предотвращая преждевременное образование трещин и разрывов. Упругие свойства используемых материалов позволяют работать материалу в области линейной деформации, что способствует лучшему поглощению вибрации и ударов и снижению шума. Подрельсовая прокладка имеет больший ресурс в условиях предельных циклических нагрузок. Это благоприятно сказывается на долговечности всех деталей скрепления рельсов и всего верхнего строения пути.

Пример конкретного выполнения

Была разработана и изготовлена подрельсовая прокладка с 13 канавками. Причем количество канавок 2 на верхней 3 опорной поверхности 3 составило семь, а на нижней 4 опорной поверхности шесть канавок. Высота канавок 3 мм. Меньшее основание канавки 3 мм с боковыми гранями под углом 105 градусов. Расстояние между осями соседних канавок 20 мм. Толщина прокладки 10 мм. В результате проведения компьютерного моделирования напряженно-деформированного состояния подрельсовой прокладки при моделировании внешней нагрузки в 15 тонн (максимально допустимое значение) получили минимальный коэффициент запаса, равный 1,24, а максимальное внутреннее напряжение 6,1 МПа в материале, что не превышает с некоторым запасом максимально допустимое напряжение в материале прокладки при растяжении.

Таким образом, благодаря увеличению опорной поверхности подрельсовой прокладки и созданию прокладки с минимальной глубиной канавок, при которой внутреннее напряжение в материале равномерно распределяется по всему объему материала прокладки на основе термоэластопластов, было обеспечено увеличение ресурса подрельсовой прокладки в условиях предельных циклических нагрузок от подвижного состава и снижение угона рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКЛАДКА-АМОРТИЗАТОР ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2010 |

|

RU2451123C2 |

| ПРОКЛАДКА ПОДРЕЛЬСОВАЯ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2012 |

|

RU2531994C2 |

| ПРОКЛАДКА НАШПАЛЬНАЯ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2012 |

|

RU2531992C2 |

| БОКОВОЙ УПОР РЕЛЬСОВОГО СКРЕПЛЕНИЯ ДЛЯ СТРЕЛОЧНЫХ ПЕРЕВОДОВ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ И СПОСОБ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ РЕЛЬСОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ В СТРЕЛОЧНЫХ ПЕРЕВОДАХ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2815139C1 |

| ШПАЛА | 2009 |

|

RU2413047C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2005 |

|

RU2300600C2 |

| Способ замены зажатых уравнительных рельсов и рельсов временного восстановления плети бесстыкового пути (варианты) | 2016 |

|

RU2643324C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДКЛЕММНИК АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2385374C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ) | 2013 |

|

RU2520179C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2216619C2 |

Изобретение относится к конструкции верхнего строения железнодорожного пути, к элементам рельсового скрепления, а именно к прокладкам, укладываемым под подошву рельса, например Р 65 в рельсовых скреплениях ЖБР-65, ЖБР-1 и т.п. Подрельсовая прокладка выполнена из композиционного термоэластопласта в виде прямоугольной пластины с двумя ребрами снизу на торцах вдоль шпалы и с равномерно расположенными канавками на верхней опорной поверхности в поперечном сечении трапециевидной формы с меньшим основанием внутрь. Подрельсовая прокладка дополнительно содержит на нижней опорной поверхности равномерно расположенные канавки в поперечном сечении трапециевидной формы с меньшим основанием внутрь и параллельно канавкам на верхней опорной поверхности. Канавки на верхней и нижней опорных поверхностях выполнены равными по высоте и расположены таким образом, что канавки на одной опорной поверхности расположены между канавками по центру на другой опорной поверхности. Величина промежутков между канавками одинаковая и составляет 1-3 части от толщины прокладки, а высота канавок составляет 0,1-0,3 части от толщины прокладки. Техническим результатом изобретения является обеспечение надежной работы рельсового скрепления, увеличение ресурса подрельсовой прокладки в условиях повышенных циклических нагрузок в верхнем строении пути и предотвращение угона рельсов. 3 з.п. ф-лы, 4 ил.

| Одноцепный вертикальный подъемник | 1932 |

|

SU35344A1 |

| Выключательное приспособление к мотальным машинам | 1927 |

|

SU9853A1 |

| US 6481637 B1, 19.11.2002 | |||

| DE 19605791 A1, 21.08.1997. | |||

Авторы

Даты

2006-11-27—Публикация

2005-05-18—Подача