Область изобретения

Настоящее изобретение относится в общем к гигиеническим абсорбирующим изделиям и, в частности, к таким изделиям, как, например, тонкие гигиенические прокладки, обладающие высокой абсорбирующей способностью и достаточной гибкостью.

Предшествующий уровень техники

Гигиенические абсорбирующие изделия находят широкое и разнообразное применение для впитывания и удерживания физиологических выделений организма и поддержания поверхности тела человека в состоянии сухости и комфортности. Усовершенствование материалов, обладающих высокой удельной объемной абсорбирующей способностью, позволило уменьшить общую толщину гигиенических абсорбирующих изделий, обеспечивая возможность создания изделий, которые менее заметны при носке. Такие изделия находят применение, например, в качестве женских защитных средств, таких как гигиенические абсорбирующие прокладки. Тонкие гигиенические прокладки обычно состоят из множества слоев материала, каждый из которых имеет конкретную функцию, как, например, описано в патенте США №5575786, выданном на имя T.W.Osborne III. Гигиеническая прокладка, описанная в этом патенте, включает в себя верхний слой, располагаемый вблизи поверхности тела потребителя, впитывающий или передающий слой с относительно открытой структурой, обладающий относительно большим свободным пространством для поглощения жидкости и передачи жидкости к центральному абсорбирующему слою, который служит в качестве основного вместилища жидкости, поглощенной прокладкой. Прокладка также имеет барьерный слой, непроницаемый для жидкости, поглощенной центральным абсорбирующим слоем, который служит в качестве защитного барьера между центральным абсорбирующим слоем и одеждой потребителя. Центральный абсорбирующий слой обладает высокой способностью абсорбировать жидкость по сравнению с верхним и передающим слоями и может быть изготовлен из таких материалов, как, например, древесная масса, гофрированный целлюлозный настил, абсорбирующие пеноматериалы и губки, полимерные волокна и полимерные гелевые агенты. Толщина прокладки, раскрытой в патенте США №5575786, предпочтительно составляет менее 2,5 мм.

Проблема, с которой сталкиваются разработчики гигиенических абсорбирующих прокладок, заключается в возможности прокладок удерживать поглощенную жидкость, когда их подвергают механическим нагрузкам, которые могут быть приложены потребителем при их использовании. Когда прокладку подвергают такой нагрузке, жидкость может вытекать из центрального абсорбирующего слоя и повторно смачивать слои, расположенные выше, сквозь которые жидкость первоначально прошла, прежде чем попасть в центральный абсорбирующий слой. Так как передающий слой и слой покрытия изготовлены из материалов с низкой абсорбирующей способностью, жидкость, вытесненная из центрального абсорбирующего слоя, имеет тенденцию перетекать к поверхности тела потребителя, в результате чего создается дискомфорт и возможно загрязнение белья потребителя. Обычно в ранее известных изделиях эту проблему решали путем использования тонкого гигиенического абсорбирующего изделия с улучшенной способностью удерживания жидкости при воздействии нагрузки.

Однако материал, с помощью которого можно было бы адекватно решить эту проблему абсорбирования, часто является слишком жестким для обеспечения комфортности потребителя. Настоящее изобретение направлено на улучшение комфортности потребителя путем физической модификации одного или большего количества участков относительно жесткого центрального абсорбирующего слоя, таким образом улучшая гибкость важных областей прокладки.

В соответствии с настоящим изобретением создана гигиеническая прокладка, приспособленная к тому, чтобы ее можно было носить в шаговой области нижнего белья, причем прокладка имеет толщину менее чем приблизительно 5 мм и включает в себя центральную абсорбирующую зону, причем центральная абсорбирующая зона содержит влагопроницаемый располагаемый к телу потребителя слой покрытия, влагонепроницаемый, располагаемый к белью барьерный слой и абсорбирующую структуру. Центральная абсорбирующая зона имеет минимальную ширину 45 мм и сформирована по существу из равномерной композиции из абсорбирующих материалов. Центральная абсорбирующая зона дополнительно содержит первый участок и второй участок, расположенный рядом с упомянутым первым участком, причем упомянутый первый участок обладает жесткостью, а упомянутый второй участок обладает жесткостью, меньшей 90% жесткости первого участка.

Краткое описание чертежей

Примеры вариантов исполнения настоящего изобретения описаны далее со ссылками на чертежи, на которых изображено:

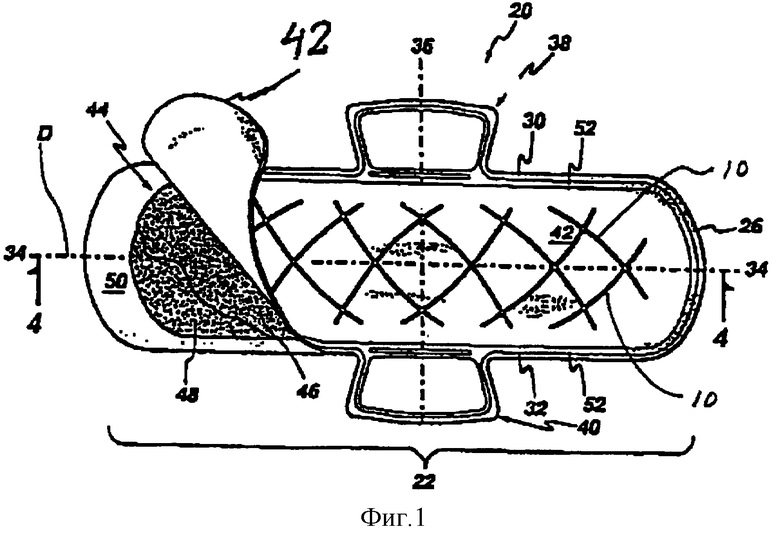

Фиг.1 - вид сверху гигиенической прокладки согласно варианту исполнения настоящего изобретения, слой покрытия гигиенической прокладки частично отогнут для того, чтобы показать абсорбирующую структуру,

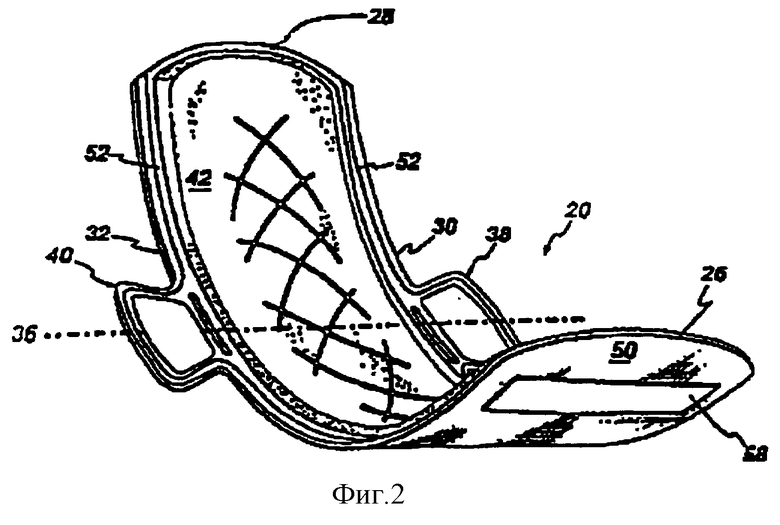

Фиг.2 - вид в перспективе гигиенической прокладки, представленной на Фиг.1, показанной в положении, которое занимает прокладка в нижнем белье потребителя,

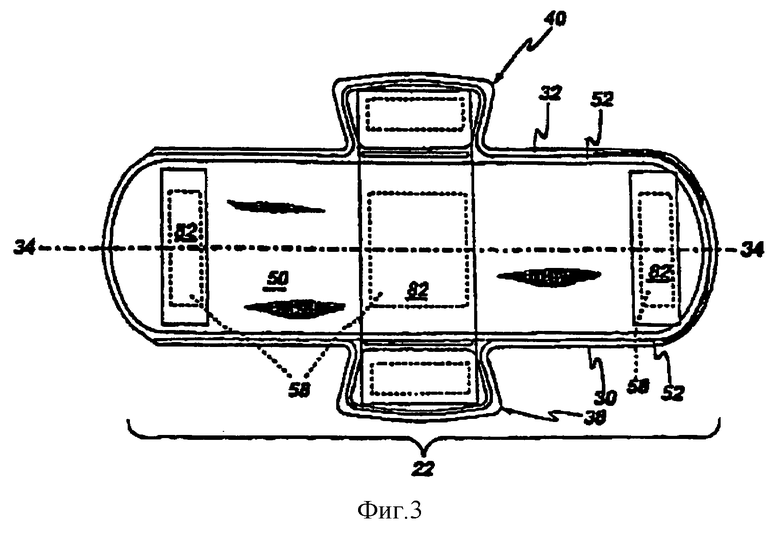

Фиг.3 - вид снизу гигиенической прокладки, представленной на Фиг.1,

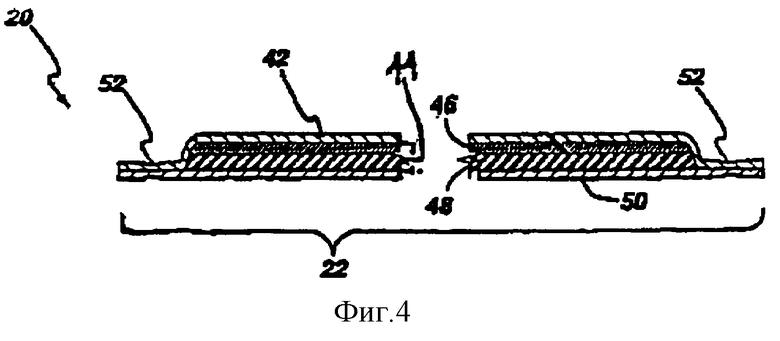

Фиг.4 - поперечное сечение по продольной оси гигиенической прокладки, представленной на Фиг.3,

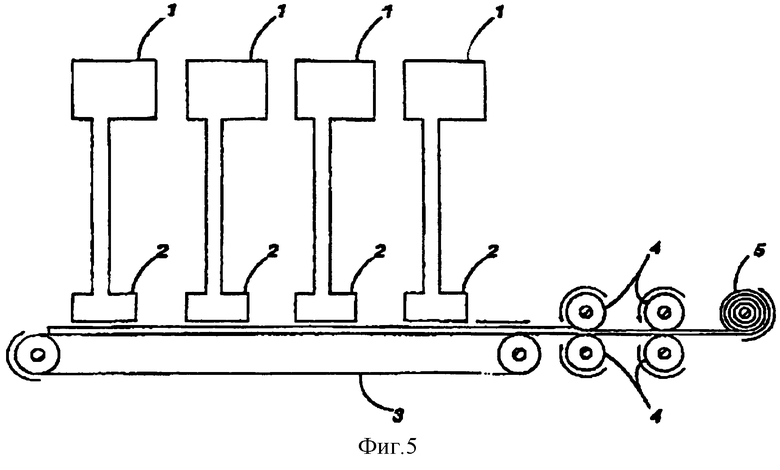

Фиг.5 - схематическая иллюстрация средств аэродинамического формирования абсорбирующего материала для изготовления примерного абсорбирующего центрального слоя гигиенической прокладки согласно варианту исполнения настоящего изобретения с использованием четырех аэродинамических головок, вслед за которыми расположены средства для уплотнения сформированного аэродинамически материала,

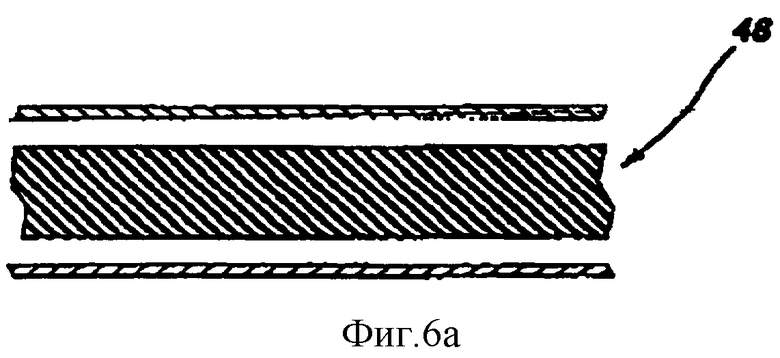

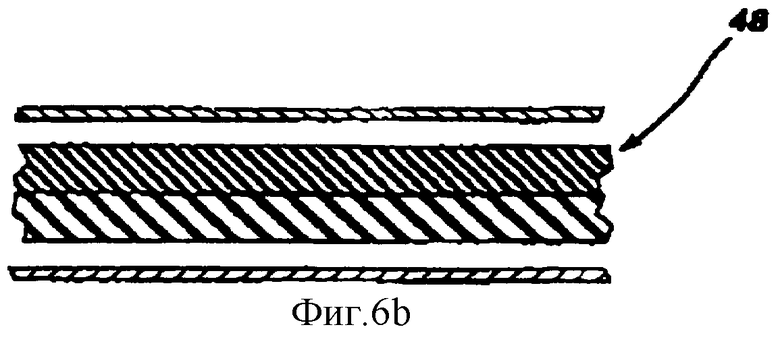

Фиг.6а и 6b - трехслойный и четырехслойный варианты исполнения, соответственно, центрального абсорбирующего слоя, которые могут быть использованы в гигиенической прокладке согласно варианту исполнения изобретения,

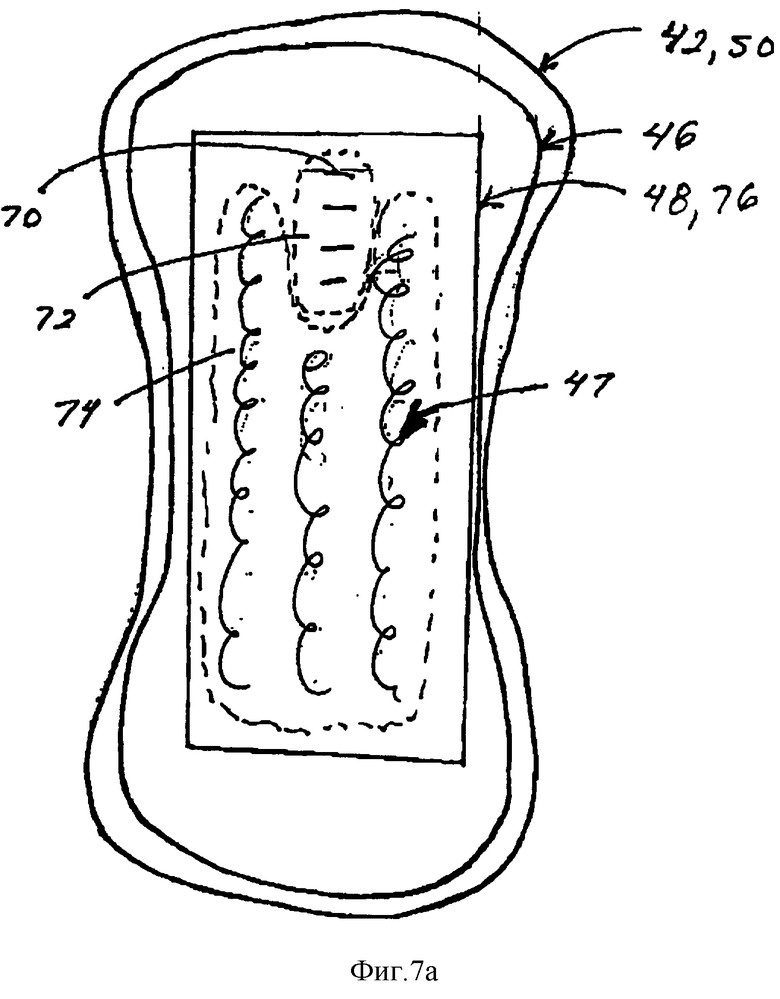

Фиг.7а - вид сверху варианта исполнения изобретения, в котором клеевой слой прерван на участке прорезей в абсорбирующей области,

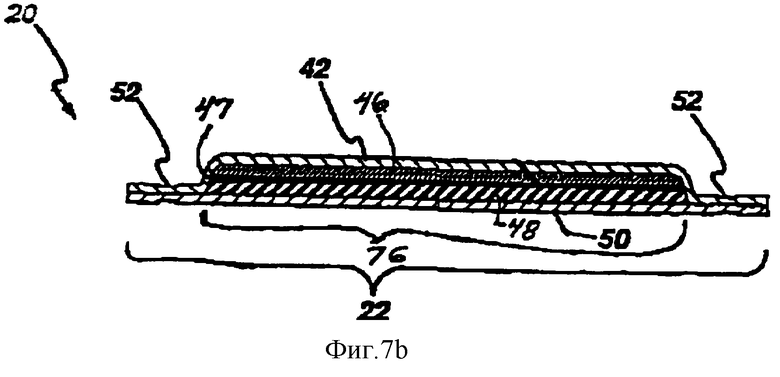

Фиг.7b - поперечное сечение гигиенической прокладки, представленной на Фиг.7а,

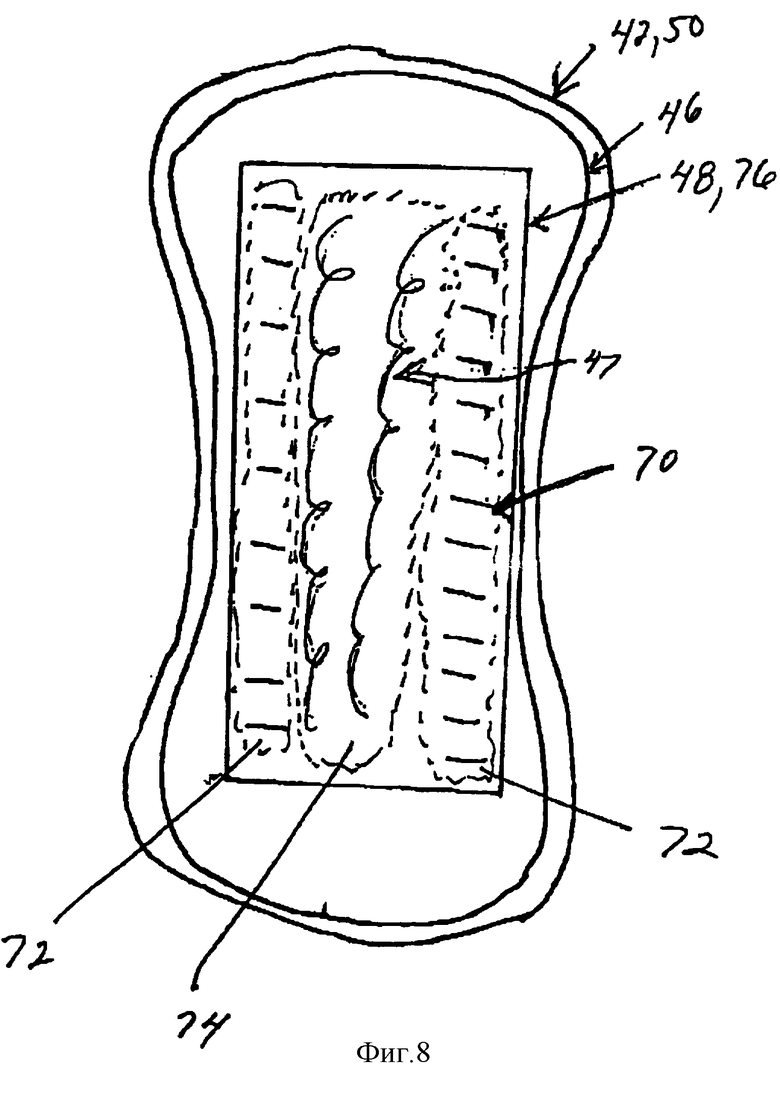

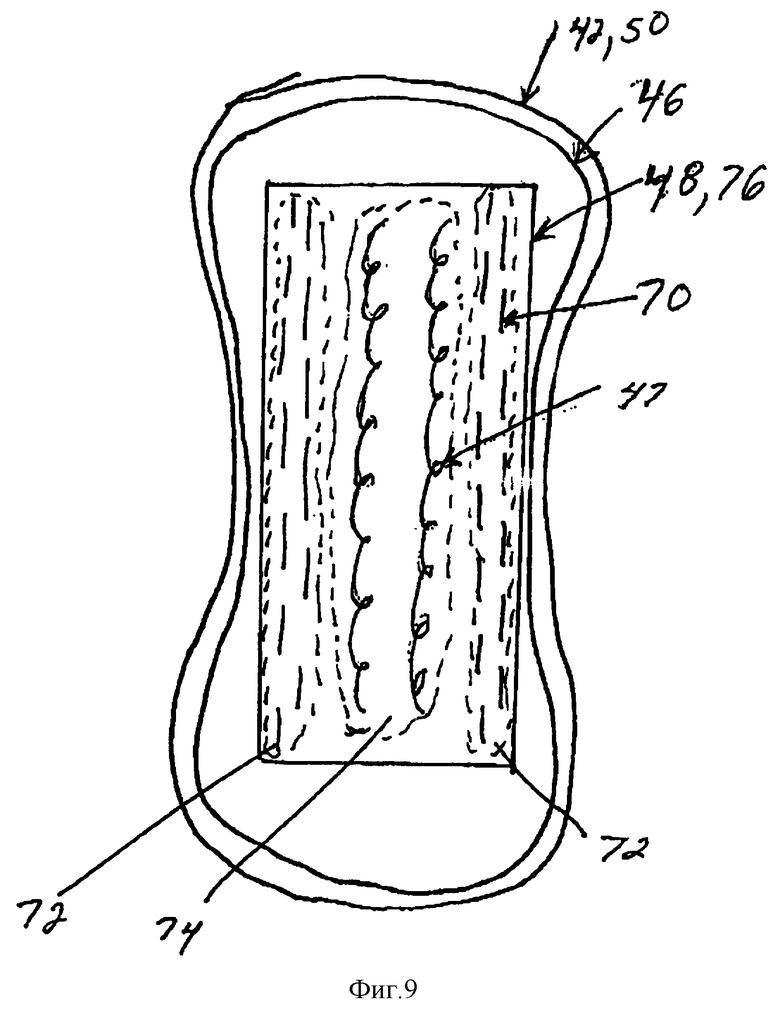

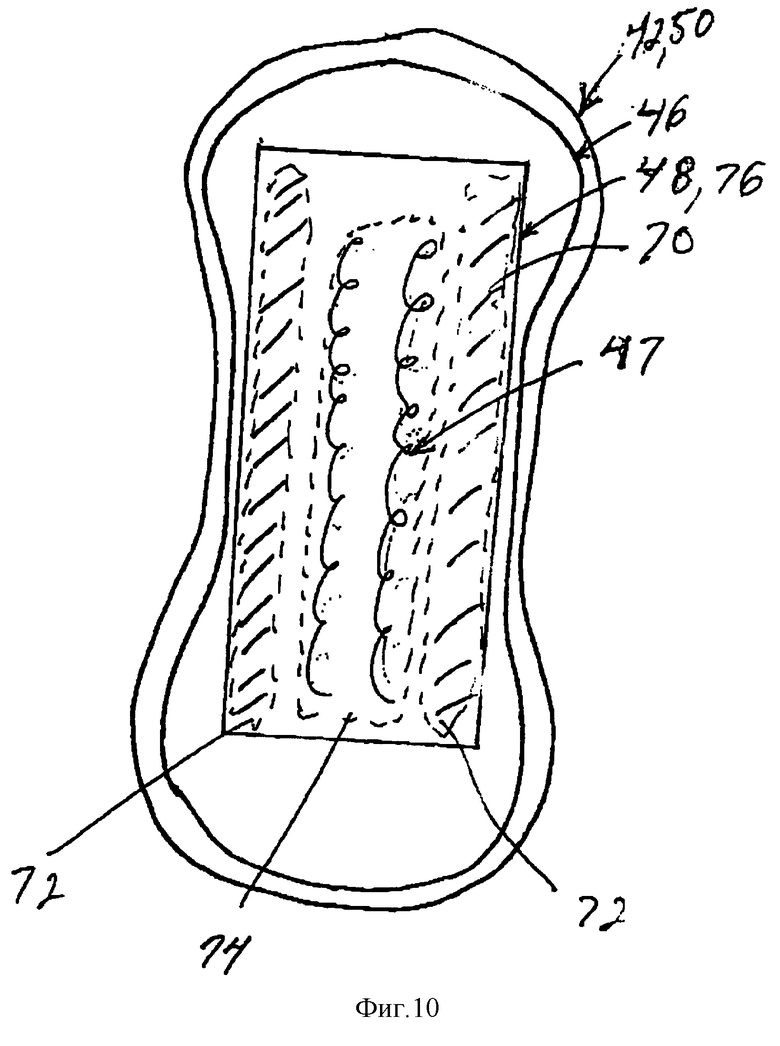

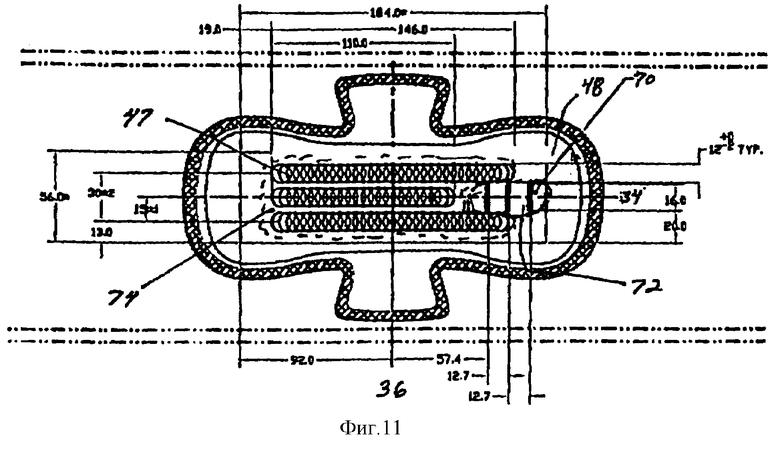

Фиг.8-11 - альтернативные варианты исполнения гигиенических прокладок согласно настоящему изобретению.

Описание предпочтительных вариантов исполнения изобретения

На Фиг.1 и 2 показан вариант исполнения настоящего изобретения в виде женской гигиенической прокладки 20.

Гигиеническая прокладка 20 содержит основной корпус 22, имеющий первый поперечный край 26, определяющий переднюю часть корпуса, и второй поперечный край 28, определяющий заднюю часть корпуса, и длину между ними. Каждый из этих краев предпочтительно выполнен дугообразным. Основной корпус также имеет два продольных края, а именно: продольный край 30 и продольный край 32. Основной корпус имеет ширину, определяемую расстоянием между продольным краем 30 и продольным краем 32. Гигиеническая прокладка 20 имеет толщину, не превышающую приблизительно 5 мм. Толщина ее предпочтительно меньше 3,5 мм, более предпочтительно - меньше 3 мм и наиболее предпочтительно она составляет приблизительно 2,8 мм.

Гигиеническая прокладка 20 имеет продольную осевую линию 34, которая является воображаемой линией, разделяющей гигиеническую прокладку 20 на две по существу одинаковые половины. Основной корпус 22 имеет воображаемую поперечную линию 36, перпендикулярную продольной осевой линии 34.

С каждого бокового продольного края 30, 32 выступает крылышко 38, 40 соответственно. Крылышки 38, 40 выполнены в форме равнобедренных трапеций, у которых верхнее основание примыкает к продольному краю корпуса и нижнее основание отдалено.

Как показано на Фиг.4, основной корпус 22 состоит из настила слоев и предпочтительно содержит волокнистый, влагопроницаемый, располагаемый к телу потребителя слой покрытия 42, абсорбирующую структуру 44 и влагонепроницаемый барьерный слой 50. Абсорбирующая структура может быть сформирована из одного слоя абсорбирующего материала или, в альтернативном варианте исполнения, может быть сформирован в виде многослойной структуры из двух или большего числа слоев абсорбирующего материала. В предпочтительном варианте исполнения абсорбирующий слой содержит два составных слоя, а именно: первый абсорбирующий слой 46 (обычно известный как «передающий слой») и второй абсорбирующий слой 48 (обычно известный как «центральный абсорбирующий слой»). В альтернативном варианте исполнения один слой, а именно, второй абсорбирующий слой 48, может образовывать абсорбирующую структуру 44. Каждый из этих слоев описан ниже.

Основной корпус - слой покрытия

Слой 42 покрытия может быть сформирован из любого гибкого влагопроницаемого материала, который не вызывает раздражений органов потребителя. К числу подходящих влагопроницаемых материалов относятся, но этим перечнем не ограничиваются, ткани, нетканые материалы, перфорированные пластмассовые пленки и т.п. Слой 42 покрытия предпочтительно представляет собой нетканый материал относительно малой плотности, объемный, вспушенный. Слой 42 покрытия может состоять только из одного типа волокна, например, сложного полиэфира или полипропилена, или он может состоять из бикомпонентных или спаренных волокон, включающих компонент с низкой температурой плавления и компонент с высокой температурой плавления. Волокна могут быть выбраны из ряда, включающего натуральные и синтетические материалы, например найлон, сложный полиэфир, вискозу (в сочетании с другими волокнами), хлопок, акриловые волокна и т.п., и из их сочетания. Примером может служить слой покрытия из нетканого материала для гигиенических прокладок, продаваемого фирмой Джонсон&Джонсон (г.Монреаль, Канада) под торговой маркой Stayfree Ultra=Thin Cottony Dry Cover.

Бикомпонентные волокна могут быть изготовлены из слоя сложного полиэфира и оболочки из полиэтилена. Использование подходящих бикомпонентных материалов обеспечивает возможность в результате получать термопластичный нетканый материал. Примерами таких термопластичных материалов являются материалы, описанные в патенте США №4555446, выданном в ноябре 1985 г. на имя Mays. Использование термопластичного материала повышает легкость, с которой слой покрытия может быть прикреплен к соседнему первому абсорбирующему слою и/или к барьерному слою.

Слой 42 покрытия предпочтительно обладает относительно высокой степенью смачиваемости, хотя отдельные волокна, составляющие слой покрытия, могут не быть особенно гидрофильными. Материал покрытия должен также содержать большое количество относительно больших пор. Это объясняется тем, что слой 42 покрытия предназначен для быстрого приема жидких физиологических выделений организма и передачи их от тела человека и от места их выделения. Предпочтительно, чтобы волокна, из которых изготовлен слой 42 покрытия, не теряли своих физических свойств при намокании, другими словами, они не должны терять своей объемной структуры или упругости, когда подвергаются воздействию воды или жидких выделений человека. Слой 42 покрытия может быть обработан так, чтобы обеспечивать возможность быстрого прохождения жидкости сквозь него. Слой 42 покрытия также выполняет функции быстрой передачи жидкости другим слоям абсорбирующей структуры 44. Таким образом, слой 42 покрытия является легко смачиваемым, гидрофильным и пористым. Слой 42 покрытия, если он сформирован из синтетических гидрофобных волокон, например, из сложного полиэфира или из бикомпонентных волокон, то его можно обработать поверхностно-активным веществом (ПАВ) для придания требуемой степени смачиваемости. Альтернативным вариантом исполнения может быть такой вариант, при котором слой 42 покрытия состоит из перфорированной пленки.

Слой 42 покрытия может быть присоединен, например, тиснением к остальной части абсорбирующей структуры 44 путем прикрепления слоя покрытия к расположенному под ним слою для того, чтобы способствовать переходу жидкости из слоя покрытия в абсорбирующую структуру. Такое присоединение слоя 42 покрытия к абсорбирующей структуре 44 может быть выполнено в отдельных местах, во множестве мест или по всей контактирующей поверхности. Примерными средствами присоединения слоя покрытия к абсорбирующей структуре являются приклеивание и приваривание.

Основной корпус - Абсорбирующая структура - Первый абсорбирующий слой

Рядом со слоем 42 покрытия с его внутренней стороны и прикрепленный к слою 42 покрытия находится первый абсорбирующий слой 46, который составляет часть абсорбирующей структуры 44. Первый абсорбирующий слой 46 обеспечивает средства приема жидких выделений организма от слоя 42 покрытия и удерживания их до тех пор, пока расположенный под ним второй абсорбирующий слой не сможет поглотить жидкость, и таким образом, он действует как передающее звено или захватывающий слой.

Первый абсорбирующий слой 46 является, предпочтительно, более плотным, чем слой 42 покрытия, и содержит большую долю более мелких пор. Эти качества позволяют первому абсорбирующему слою 46 содержать жидкие выделения организма и удерживать их в удаленном от наружной стороны слоя 42 покрытия состоянии, таким образом препятствуя повторному смачиванию жидкостью слоя 42 покрытия и его поверхности. Однако первый абсорбирующий слой 46 предпочтительно является не таким плотным для того, чтобы препятствовать прохождению жидкости сквозь слой 46 в расположенный под ним второй абсорбирующий слой 48.

Первый абсорбирующий слой 46 может быть сформирован из волокнистых материалов, например, из древесной массы, сложного полиэфира, вискозы и т.п., или из их сочетания. В альтернативном варианте исполнения первый абсорбирующий слой 46 может быть сформирован из неволокнистых материалов, например, эластичного пеноматериала. В предпочтительном варианте исполнения первый абсорбирующий слой 46 может быть сформирован из волокнистых материалов и может включать термопластичные волокна для стабилизации слоя и поддержания его структурной целостности. Первый абсорбирующий слой 46 может быть обработан ПАВ с одной или с обеих сторон для того, чтобы повысить его смачиваемость, хотя в общем первый абсорбирующий слой 46 является относительно гидрофильным и может не требовать обработки. Первый абсорбирующий слой 46 предпочтительно прикрепляют с обеих сторон к соседним слоям, т.е. к слою 42 покрытия и расположенному снизу второму абсорбирующему слою 48.

Материалы, особенно пригодные для использования в первом абсорбирующем слое 46, имеют объемную плотность в пределах около 0,04=0,05 г/см3, поверхностную плотность = в пределах около 80-110 г/м2 и толщину - в пределах около 2-3 мм и, в частности толщину 2,6 мм. Примерами подходящих материалов для первого абсорбирующего слоя являются материалы из волокнистой массы, скрепленной воздействием воздушных струй, продаваемые фирмой Buckeye (г.Мемфис, шт.Теннеси, США) под марками VIZORB 3008, имеющий поверхностную плотность 110 г/м2, и VIZORB 3010, имеющий поверхностную плотность 90 г/м2.

Основной корпус - Абсорбирующая структура - Второй абсорбирующий слой

Непосредственно рядом с первым абсорбирующим слоем 46 находится второй абсорбирующий слой 48, приклеенный к первому.

Как было сказано выше, абсорбирующая структура предпочтительно содержит как первый, так и второй абсорбирующие слои. В одном варианте исполнения первый абсорбирующий слой 46 имеет ширину, по меньшей мере, приблизительно такую же, что и ширина второго абсорбирующего слоя 48. В другом варианте исполнения первый абсорбирующий слой 46 имеет ширину, большую ширины второго абсорбирующего слоя 48. В каждом из этих вариантов исполнения термином «ширина» абсорбирующей структуры обозначают меньшую ширину первого и второго абсорбирующих слоев, и он относится к наибольшему размеру в поперечном направлении этого слоя вдоль линии, перпендикулярной продольной осевой линии.

В альтернативном варианте исполнения абсорбирующая структура 44 образована из одного слоя, а именно, второго абсорбирующего слоя 48. В этом варианте исполнения ширину абсорбирующей структуры определяют как ширину второго абсорбирующего слоя 48.

В предпочтительном варианте исполнения ширина абсорбирующей структуры превышает 45 мм. В альтернативном варианте исполнения минимальная ширина абсорбирующей структуры составляет 64 мм.

В одном варианте исполнения второй абсорбирующий слой 48 представляет собой смесь целлюлозных волокон и сверхабсорбента, распределенного в промежутках между волокнами этой массы.

В специальном примере второй абсорбирующий слой 48 представляет собой материал, содержащий около 40-95 мас.% целлюлозных волокон, а более конкретно - около 60-80 мас.% целлюлозных волокон. Такой материал может содержать около 5-60 мас.% сверхабсорбирующих полимеров (САП), предпочтительно около 20-55 мас.% САП, и еще более предпочтительно - около 30-45 мас.% САП, а наиболее предпочтительно - около 40 мас.% САП. Содержание воды в материале составляет менее приблизительно 10 мас.%. В настоящем контексте термин «массовое процентное содержание» означает массу вещества, отнесенную к массе готового материала. Например, 10 мас.% САП означает, что в материале с поверхностной плотностью 100 г/м2 содержится 10 г/м2 САП.

Целлюлозные волокна, которые можно использовать во втором абсорбирующем слое 48, хорошо известны в данной области производства и включают древесную массу, хлопок, лен, торфяной мох. Древесная масса предпочтительна. Древесная масса может быть получена путем механической или химико-механической переработки древесины из сульфит-целлюлозы, крафт-целлюлозы разволокнением отходов целлюлозных материалов в виде пульпы, полученной с использованием органических растворителей и т.д. Пригодны как мягкая, так и твердая древесина. Предпочтительна мягкая древесина. Не обязательно обрабатывать целлюлозные волокна химическими расщипляющими реагентами, сшивающими реагентами и подобными веществами для использования в настоящем материале.

Второй абсорбирующий слой 48 может содержать любой сверхабсорбирующий полимер (САП), причем САПы хорошо известны в данной отрасли производства. В контексте настоящего изобретения термин «сверхабсорбирующий полимер» (или «САП») относится к материалам, способным впитывать и удерживать жидкие физиологические выделения организма массой, по меньшей мере приблизительно в 10 раз превосходящей массу самих САП при давлении 0,035 кг/см2. Частицы САП согласно изобретению могут быть неорганическими или органическими сшитыми гидрофильными полимерами, например, из поливинилового спирта, полиэтиленовых оксидов, сшитых крахмалов, гуаровой камеди, ксантановой камеди и т.п. Частицы могут быть в виде порошка, зерен, гранул или волокон. Предпочтительными САП частицами для использования в настоящем изобретении являются сшитые полиакрилаты, например, продукт, предлагаемый фирмой «Sumimoto Seika Chemicals» (г.Осака, Япония) под маркой SA60N Type II*, продукт, предлагаемый фирмой «Stockhausen, Inc.» (г.Гринсборо, шт.Северная Каролина, США) под маркой 7440, и продукт, предлагаемый фирмой «Chemdal Internationale, Inc.» (г.Пэлетай, шт.Иллинойс, США) под маркой 2100А*.

Второй абсорбирующий слой 48 может быть изготовлен путем использования аэродинамических формирующих средств. Целлюлозные волокна (например, древесную массу) в соответствии с Фиг.5 перерабатывают, используя молотковую мельницу для разделения массы на отдельные волокна. Разъединенные волокна смешивают с гранулами САП в линии 1 смешивания и пневматически подают в ряд формирующих головок 2. Смешивание и распределение волокна и гранул САП можно контролировать отдельно в каждой формирующей головке. Управляемыми циркулирующими потоками воздуха и крыльчатками мешалок в каждой камере создают равномерную смесь и обеспечивают равномерное распределение массы и САП. Частицы САП могут быть тщательно и гомогенно смешаны по всему объему материала или их может содержать только особый слой путем распределения его по выбранным формирующими головками. Волокно (и САП) из каждой формирующей камеры наносят посредством отсоса воздуха на формирующий сеточный транспортер 3, таким образом формируя абсорбирующий волокнистый настил. Волокнистый настил затем уплотняют, используя каландры 4, для достижения требуемой поверхностной плотности. Уплотненный волокнистый настил скатывают в рулон 5, используя обычную накатную машину. Формирующий сеточный транспортер 3 может быть покрыт косметической бумагой для снижения потерь материала. Слой косметической бумаги может быть удален перед каландрированием или введен в формируемый материал. В возможном варианте исполнения первый абсорбирующий слой 46 может быть сформирован как одно целое со вторым абсорбирующим слоем 48 для обеспечения единой абсорбирующей структуры 44. Этого можно достигнуть путем обеспечения оборудования, изображенного на Фиг.5, с дополнительной формирующей головкой (не показана на чертежах) для укладки на второй абсорбирующий слой 48 аэродинамическим формированием до каландрирования слоя материала для формирования первого абсорбирующего слоя 46.

Второй абсорбирующий слой 48 согласно настоящему изобретению имеет высокую объемную плотность и в особом случае имеет объемную плотность более приблизительно 0,25 г/см3. Более конкретно второй абсорбирующий слой 48 может иметь объемную плотность в пределах около 0,25-0,50 г/см3. Еще более конкретно объемная плотность составляет около 0,25-0,40 г/см3, еще более конкретно - около 0,25-0,35 г/см3.

Аэродинамически формируемые абсорбирующие материалы обычно изготавливают с низкой плотностью. Для достижения более высоких уровней плотности, например, в случае второго абсорбирующего слоя 48, описанного выше, аэродинамически формируемый материал уплотняют, используя каландры, как показано на Фиг.5. Уплотнение выполняют, используя средства, хорошо известные в данной области производства. Обычно такое уплотнение выполняют при температуре около 100°С и при нагрузке около 130 Н/мм. Верхний уплотняющий вал обычно изготавливают из стали, а нижний уплотняющий вал является гибким валом, имеющим твердость около 85 ед. по Шору. Предпочтительно, чтобы эти оба уплотняющих вала (верхний и нижний) были гладкими, хотя верхний вал может быть гравированым.

Второй абсорбирующий слой 48 может быть изготовлен в широком диапазоне поверхностных плотностей. Второй абсорбирующий слой 48 может иметь поверхностную плотность в пределах около 100-700 г/м2. В конкретном примере поверхностная плотность может быть в пределах около 150-400 г/м2. Предпочтительно поверхностная плотность находится в пределах около 200-350 г/м2, более предпочтительно - около 250 г/м2.

Первый абсорбирующий слой 46 предназначен для быстрого поглощения и удерживания жидкости, которая затем более медленно впитывается вторым абсорбирующим слоем 48. Первый абсорбирующий слой, имеющий относительно открытую пористую структуру, быстро поглощает и распределяет жидкость по сторонам внутри его массы и быстро передает жидкость приемной поверхности центрального абсорбирующего слоя. В свою очередь, центральный абсорбирующий слой, структура которого содержит относительно более мелкие поры, чем структура первого абсорбирующего слоя, имеет хорошую капиллярность, благодаря которой эффективно впитывает жидкость в его массу из первого абсорбирующего слоя. Как только жидкость поглощена САП, она не может быть впоследствии высвобождена путем наложения давления. Следовательно, жидкость, поглощенная сверхабсорбирующим материалом, становится схваченной. В то же самое время сила, с которой второй абсорбирующий слой принимает жидкость от первого абсорбирующего слоя, способствует снижению содержания жидкости, удерживаемой в первом абсорбирующем слое, таким образом снижая количество жидкости, которое возвращается к слою покрытия, когда прокладку подвергают воздействию механической нагрузки. Кроме того, первый абсорбирующий слой обладает относительно большой капиллярностью, так что любая концентрация жидкости в первом абсорбирующем слое, в результате воздействия механической нагрузки, может быть снижена, а жидкость повторно распределена в материале до более низкой концентрации, вновь снижая количество жидкости, которое может вернуться к слою покрытия.

В специальном варианте исполнения второй абсорбирующий слой 48 содержит в пределах около 30-40 мас.% сверхабсорбирующего материала, имеет поверхностную плотность в пределах около 200-400 г/м2 и объемную плотность в пределах около 0,2-0,5 г/см3. Более конкретно его объемная плотность составляет около 0,25-0,45 г/см3, еще более конкретно - около 0,3 г/см3.

Второй абсорбирующий слой 48 может быть сформирован в виде трех или четырех слоев. Эта слоистая структура включает нижний слой, один или два промежуточных слоя и верхний слой. Конкретные примеры трех- и четырехслойных материалов описаны ниже. САП может быть включен в любой один слой или во все слои. Концентрацию (мас.%) САП в каждом слое можно варьировать в зависимости от природы конкретного САП.

Даже если второй абсорбирующий слой 48 сформирован из множества слоев, конечная толщина сформированного второго абсорбирующего слоя 48 небольшая. Толщина может колебаться в пределах от менее чем около 0,5 мм до около 2,5 мм. В конкретном примере толщина составляет от менее чем около 0,5 до около 1,5 мм.

В одном варианте исполнения целлюлозное волокно для использования во втором абсорбирующем слое 48 является древесной массой. Древесная масса обладает определенными характеристиками, которые делают ее особенно пригодной для использования. Целлюлоза в большей части древесных масс имеет кристаллическую форму, известную как Целлюлоза I, которая может быть преобразована в форму, известную как Целлюлоза II. Во втором абсорбирующем слое 48 можно использовать древесную массу с существенной долей целлюлозы в форме Целлюлозы II. Сходным образом, древесные массы, имеющие повышенное значение извитости волокон, более предпочтительны. И наконец, древесные массы, имеющие пониженные уровни содержания гемицеллюлозы, предпочтительны. Средства для обработки древесных масс для того, чтобы оптимизировать эти характеристики, хорошо известны в данной области производства. Например, обработку древесной массы нашатырным спиртом, как известно, производят для преобразования целлюлозы в Целлюлозу II и для повышения значения извитости волокна. Известно, что термическая сушка приводит к повышению значения извитости волокна в древесной массе. Обработка холодной каустической содой древесной массы приводит к снижению содержания гемицеллюлозы, повышению извитости волокна и к преобразованию целлюлозы в форму Целлюлозы II. Таким образом, может быть полезным то, что целлюлозные волокна, используемые для изготовления материала согласно настоящему изобретению, содержат по меньшей мере частично древесную массу, обработанную холодной каустической содой.

Короче говоря, обработку каустической содой обычно проводят при температуре ниже приблизительно 60°С, но предпочтительно при температуре ниже 50°С, а более предпочтительно - при температуре в пределах около 10-40°С. Предпочтительным раствором соли щелочного металла является свежеприготовленный раствор гидрата окиси натрия или раствор побочного продукта в процессе переработки древесной массы или бумаги на мельнице, например, гемикаустический белый щелок, окисленный белый щелок и т.п. Могут быть использованы и другие соли щелочных металлов, например, гидроксид аммония и гидроксид калия и т.п. Однако, с точки зрения стоимости, предпочтительной солью является гидроксид натрия. Концентрация солей щелочных металлов обычно находится в пределах около 2-25 мас.% раствора, а предпочтительно - в пределах около 6-18 мас.%. Древесные массы, предназначенные для быстрого абсорбирования, предпочтительно обрабатывать солью щелочного металла с концентрацией около 10-18 мас.%.

Дальнейшие подробности структуры и способа изготовления второго абсорбирующего слоя 48 следует смотреть в патенте США №5866242, выданном 2.02.1999 на имя Tan и др. Содержание этого документа введено в настоящую заявку путем ссылки.

Основной корпус - Барьерный слой

Под абсорбирующей структурой 44 расположен барьерный слой 50, содержащий влагонепроницаемый пленочный материал, предназначенный для предотвращения распространения жидкости, схваченной в абсорбирующей структуре 44, по гигиенической прокладке и загрязнения нижнего белья потребителя. Барьерный слой 50 предпочтительно изготавливают из полимерной пленки, хотя он может быть изготовлен из влагонепроницаемого воздухопроницаемого материала, например, нетканого материала, обработанного водоотталкивающим средством, или из микропористых пленок, или из пеноматериалов.

Слой 42 покрытия и барьерный слой 50 соединяют вдоль их краев так, чтобы сформировать оболочку или фланцевое закупоривание, посредством которого образуют единое абсорбирующее изделие и содержат абсорбирующую структуру 44, заключенную в нем. Соединение может быть выполнено с использованием клея, термоскрепления, ультразвуковой сварки, радиочастотной сварки, механического гофрирования и т.п. и их сочетаний. Линия закупоривания по периферии показана на Фиг.1 поз.52.

Крылышки

Крылышки 38 и 40 предпочтительно изготавливают как выступающие части, выполненные за одно целое, со слоем 42 покрытия и барьерным слоем 50. Эти выступающие части, выполненные за одно целое, соединяют друг с другом вдоль их закупориваемых краев клеями, термоскреплением, ультразвуковой сваркой, радиочастотной сваркой, механическим гофрированием и т.п. и их сочетаниями. Наиболее предпочтительно такое соединение выполнять в то же самое время, когда соединяют друг с другом слой 42 покрытия и барьерный слой 50, для того, чтобы заключить в оболочку абсорбирующую структуру 44. В альтернативном варианте исполнения крылышки могут содержать абсорбирующий материал между выступами слоя покрытия и барьерного слоя. Такой абсорбирующий материал может быть выполнен в виде выступа первого абсорбирующего слоя 46, второго абсорбирующего слоя 48 или обоих слоев.

Клеевая структура

Для придания стабильности гигиенической прокладке поверхность барьерного слоя, располагаемую к одежде, снабжают приспособлением для прикрепления к нижнему белью или клеящим материалом 58 (см. Фиг.2 и 3) для прикрепления прокладки в требуемом положении, обычно клеящим материалом, полученным из расплава, который можно использовать для образования временного крепежного средства для прикрепления к материалу нижнего белья. Подходящим материалом является композиция марки HL-1491 XZP, коммерчески реализуемая фирмой Н.В.Fuller Canada (г.Торонто, шт.Онтарио, Канада). Клеящий материал 58 для прикрепления прокладки может быть нанесен на поверхность барьерного слоя 50, располагаемую к одежде, в виде различных рисунков, включая сплошное покрытие клеящим материалом, в виде параллельных продольных линий, в виде линии клеящего материала, следующей по периметру структуры, в виде поперечных линий клеящего материала и т.п.

Клеящий материал 58 для прикрепления прокладки накрывают стандартной защитной бумагой 82 (показана только на Фиг.3), которую сохраняют до момента использования прокладки, для предотвращения нежелательного склеивания частей прокладки между собой или приклеивания к посторонним объектам. Защитная бумага имеет обычную структуру (например, сформированную по мокрому способу крафт-целлюлозу, покрытую силиконом); подходящие виды бумаги марки FRASER 30#/61629 реализует фирма Tekkote Corp.(г.Леония, шт.Нью-Джерси, США).

Канальные образования

В предпочтительном варианте исполнения гигиеническая прокладка снабжена по меньшей мере одним, а предпочтительно большим числом канальных образований, созданных для направления жидкости вдоль канала (каналов) для последующего впитывания первым абсорбирующим слоем. Каналы формируют путем теснения и уплотнения одного или большего числа участков прокладки. Изобретатели установили, что введение каналов приводит к существенному сокращению потенциальной возможности повторного смачивания. Прокладку предпочтительно оснащают множеством продолговатых каналов, образованных в ней, расположенных на расстоянии одна от другой и имеющих конфигурацию, способствующую канализации жидкости в боковых направлениях поверхности прокладки, располагаемой к телу потребителя, или рядом с поверхностью прокладки около тела потребителя, вблизи зоны первоначального введения.

Создание одного или большего числа каналов рядом со слоем покрытия позволяет быстро отводить жидкость по прокладке так, что различные участки первого абсорбирующего слоя действуют эффективно, поглощая жидкость одновременно параллельными потоками. Это способствует тому, что жидкость подводится к большей части поверхности второго абсорбирующего слоя и ведет к повышению эффективности второго абсорбирующего слоя при отводе жидкости от первого абсорбирующего слоя.

Прокладка может быть снабжена одним каналом или множеством каналов, например, проходящих вдоль или параллельно продольной средней линии вдоль длины прокладки, под углом к продольной оси, например, от одного края прокладки к другому или по существу перпендикулярно к продольной средней линии. Канал (каналы) могут иметь любую форму, которую можно выбрать в соответствии с конкретным применением, например, каналы могут быть прямыми, дугообразными или извитыми, или состоять из сочетания этих форм, включая спиральную и зигзагообразную формы.

В одном варианте исполнения прокладка имеет множество отдельных канальных образований, которые отстоят друг от друга и пересекаются друг с другом. Пример такого варианта исполнения представлен на Фиг.1. Прокладка 20 (см. Фиг.1) снабжена множеством дугообразных каналов 10, расположенных в общем под углом к продольной средней линии 34 и направленных от одной половины поверхности прокладки, образованной средней линией 34, к другой половине. При такой конструкции жидкость отводится одновременно вдоль длины и по ширине прокладки. Канальное образование может быть выполнено в слое покрытия и/или в первом абсорбирующем слое. Каналы могут быть с успехом выполнены путем приложения локализованного давления к материалу как, например, это делают при тиснении. Приложенное давление приводит к уплотнению материала, что определяет дно канала, делая его менее проницаемым для жидкости и таким образом освобождая пространство, над которым жидкость может проходить до ее поглощения. Первый абсорбирующий (передающий) слой изготавливают предпочтительно относительно толстым по сравнению с другими слоями прокладки, что позволяет формировать относительно глубокие каналы. Части передающего слоя, расположенные рядом с каналом, предпочтительно оставляют относительно толстыми и сохраняют их первоначальную структуру с относительно открытыми порами, что обеспечивает возможность эффективно отводить жидкость от канала. Передающий слой предпочтительно содержит термопластичные волокна. Введение термопластичных волокон способствует формированию стабильного и постоянного канала, когда термопластичные волокна подвергают нагреву. При нагревании термопластичные волокна имеют тенденцию привариваться друг к другу с образованием более жесткой структуры, так что первоначальная форма каналов сохраняется во время использования и дольше. Нагрев может быть с успехом произведен во время выполнения процесса теснения.

Центральная абсорбирующая зона

Участок гигиенической прокладки, содержащий в вертикальном направлении слой покрытия, абсорбирующую структуру и барьерный слой, в котором находится по существу равномерная композиция абсорбирующего материала, называют здесь центральной абсорбирующей зоной. На Фиг.7а и 7b представлены варианты исполнения гигиенической прокладки, на которых показана эта центральная абсорбирующая зона 76. Жесткость этой зоны играет ключевую роль в действии этого изделия. Если центральная абсорбирующая зона одинаково слишком жесткая, то она не будет обеспечивать комфортность, предпочтительную для тонкого изделия. Если эта зона одинаково слишком гибкая, то в результате изделие собьется в жгут. Центральная абсорбирующая зона требует того, чтобы абсорбирующая структура включала второй абсорбирующий слой 48.

Важной отличительной особенностью настоящего изобретения является то, что один или большее число участков центральной абсорбирующей зоны имеют адекватную жесткость для исключения чрезмерного смятия. Один или большее число других участков центральной абсорбирующей зоны имеет несколько меньшую жесткость для поддержания комфортности изделия. Прокладка выполнена так, чтобы ее деформация происходила контролируемым образом на этих участках. Меньшую жесткость достигают таким способом, что поддерживается по существу равномерная композиция абсорбирующих материалов в центральной абсорбирующей зоне 76, чтобы таким образом поддерживать хорошую абсорбирующую способность. В настоящем контексте словосочетание «по существу равномерная композиция абсорбирующих материалов» означает, что концентрация абсорбирующих материалов по существу равномерна. Следовательно, вариации жесткости в центральной абсорбирующей зоне обеспечивают не путем добавления или удаления абсорбирующего или другого материала, а в действительности путем механической модификации самого абсорбирующего материала.

На Фиг.7а в качестве иллюстративного примера изображен такой первый участок 74 с более высокой жесткостью и второй участок 72 с пониженной жесткостью. В настоящем контексте термином «участок» обозначена площадка размером по меньшей мере 12,7 мм × 25,4 мм. В частности, первый участок 74 является такой площадкой центральной абсорбирующей зоны, которая остается немодифицированной, в то время как второй участок 72 является такой площадкой, в которой добавлены прорези 70. Эти прорези сделаны во втором абсорбирующем слое, в первом абсорбирующем слое или в обоих слоях. На Фиг.7а и 7b показан также клеящий слой 47, предназначенный для приклеивания первого абсорбирующего слоя 46 ко второму абсорбирующему слою 48. Как показано на Фиг.7а, в клеящем слое во втором участке 72 имеется полость.

Предпочтительно, чтобы первый участок (т.е. участок, имеющий более высокую жесткость) центральной абсорбирующей зоны имел жесткость больше 300 г при определении жесткости по методике определения пиковой жесткости при изгибе. По методике Гарли определения жесткости (подробно описана ниже) этот участок должен иметь показатель жесткости более чем приблизительно 350 мг. Второй участок центральной абсорбирующей зоны должен иметь значения жесткости по меньшей мере приблизительно на 10% меньше, чем значение жесткости первого участка в любом из этих тестов.

Согласно настоящему изобретению основные абсорбирующие материалы по существу имеют равномерную абсорбирующую композицию в центральной абсорбирующей зоне 76 для обеспечения равномерной абсорбирующей способности по всей центральной абсорбирующей зоне. Меньшие значения жесткости будут получены с помощью средств, отличных от модифицирования абсорбирующей композиции. Выборочное использование клея между абсорбирующими слоями является одним из таких способов. Это означает, что те участки, где слои склеены между собой, являются более жесткими, чем участки, где нет клея или не произведено скрепление между слоями.

Другими средствами могут быть механическая модификация либо всех слоев на участке центральной абсорбирующей зоны, либо любого отдельного материала на этом участке центральной абсорбирующей зоны. Способы модификации могут включать добавление прорезей, перфорации в виде пазов или смягчение, как показано в патенте США №4605402, выданном на имя М.Iskra, и в патенте США №5466232, выданном на имя S.Cadieux и др. Эти патенты введены в настоящую заявку путем ссылки.

Выборочное добавление прорезей или перфораций является предпочтительным решением и может быть выполнено с помощью стандартного ротационного технологического оборудования. При таком решении проблемы обычно добавляют прорези в выборочных участках одного или обоих абсорбирующих слоев. Прорези обычно не делают в барьерном слое или в слое покрытия по очевидным соображениям, связанным с содержанием жидкости. Прорези могут быть отдельными или множественными на участке для оказания влияния на жесткость изделия и образования участков, где изделие можно легко деформировать под нагрузкой, создаваемой телом человека. Прорези будут более эффективны, если нет клея, связывающего абсорбирующие слои на участке с прорезями. Гибкость может быть также обеспечена с помощью единичной прорези или множества прорезей, или пазов, или каких-либо перфораций, смягчений или зарубок.

На Фиг.8-10 показаны альтернативные варианты исполнения гигиенической прокладки, имеющей центральную абсорбирующую зону, содержащую расположенный в центре, направленный продольно первый участок, имеющий большую жесткость, и второй участок с пониженной жесткостью, расположенный рядом с каждым продольным краем центральной абсорбирующей зоны. В частности, первые участки 74 являются теми областями центральной абсорбирующей зоны, которые остаются немодифицироанными, в то время как вторые участки 72 с пониженной жесткостью - это те, в которых выполнено множество прорезей или пазов 70. Эти прорези выполнены во втором абсорбирующем слое, первом абсорбирующем слое или в обоих слоях. На каждой из этих фигур обозначен клеевой слой 47 для приклеивания первого абсорбирующего слоя 46 ко второму абсорбирующему слою 48. Как показано на каждой из этих фигур имеется полость в клеящем слое во втором участке центральной абсорбирующей зоны и, таким образом, первый и второй абсорбирующие слои не скреплены на втором участке. Аналогичные полости имеются в скрепляющих средствах на участках с пониженной жесткостью в альтернативных вариантах исполнения, на которых клеи не использовали в качестве связующих средств между слоями.

В одном варианте исполнения настоящего изобретения ширина второго участка 72, измеренная в направлении, перпендикулярном продольной средней линии 34, превышает 37,5 мм, а длина этого участка, измеренная в направлении, параллельном продольной средней линии 34, также превышает 37,5 мм. В альтернативном варианте исполнения соответствующий минимальный размер по ширине составляет 12,7 мм, в то время как размер в продольном направлении превышает 25,4 мм.

На Фиг.11 показан предпочтительный вариант исполнения изобретения, в котором добавлено три поперечные прорези 70. Каждая из этих прорезей имеет ширину 16,0 мм и каждая направлена перпендикулярно к продольной средней линии 34 и пересекает ее. Эти прорези выполнены во втором абсорбирующем слое 48 и являются полными прорезями, проходящими через всю толщину этого слоя (в противоположность простому нанесению зарубок в слое). Далее, на Фиг.11 показано специальное расположение этих прорезей относительно продольной средней линии 34 и воображаемой поперечной линии 36. Помимо этого, на Фиг.11 показаны конкретные размеры клеящего слоя 47 и таким образом проиллюстрировано отсутствие клея на участке 72 с пониженной жесткостью, на котором расположены прорези. Как показано в варианте исполнения на Фиг.11, длина участка с пониженной жесткостью превышает 25,4 мм, в то время как ширина превышает 16,0 мм.

Способ изготовления

Описанный выше вариант исполнения гигиенической прокладки 20 изготавливают обычным способом в соответствии с обычной технологией. Особым способом формируют многослойную структуру, иногда называемую в данной области производства «настилом». Эта многослойная структура содержит настил материалов, из которых изготавливают гигиеническую прокладку. Другими словами, многослойная структура содержит следующие слои материалов по порядку сверху вниз: материал для слоя покрытия; материал для первого абсорбирующего слоя, материал для второго абсорбирующего слоя (изготовленного в соответствии со способом, описанным выше), и наконец, материал для барьерного слоя. Некоторые из материалов по необходимости настилают не в виде бесконечного полотна в многослойной структуре, а где это имеет место, их располагают в виде отрезков, которые точно укладывают один относительно другого в том положении, которое они занимают в готовом изделии. Материал слоя покрытия и материал барьерного слоя затем скрепляют между собой, прикладывая давление в соответствующих местах, и при этом производят герметизацию по периферии (Герметизация может быть также произведена термоскрепляющими средствами, ультразвуковым скреплением, радиочастотным свариванием, механическим гофрированием и т.п. и сочетанием этих способов). Герметизированную структуру затем вырезают обычными средствами (т.е., штамповкой, вырезанием струей жидкости или лазером) из настила для получения отдельного изделия.

Как было упомянуто выше, может быть сформированы один или большее количество каналов рядом с поверхностью прокладки, располагаемой к телу потребителя, и канал (каналы) могут быть сформированы, например, тиснением. Канал (каналы) могут быть сформированы другими способами, включая резание, выемку, насечку, формование и прижигание, а также другими способами, известными специалистам в данной области. Если используют тиснение, способ может включать пропуск гигиенической прокладки между парой валов, из которых один вал содержит выступы, расположенные в соответствии с желаемым рисунком. Выступами сжимают и уплотняют материал локально, и выступы могут быть приложены к слою покрытия, абсорбирующей структуре (особенно, к первому абсорбирующему слою) или к сочетанию двух слоев. Величина давления, прикладываемого во время тиснения, зависит от типа материала и его физической целостности. Определение оптимальных условий процесса тиснения в соответствии с конкретным применением входит в объем обязанностей специалиста в данной области. В общем, давление тиснения следует выбирать так, чтобы существенно уплотнять материал локально для образования каналов, но оно не должно быть слишком большим, чтобы не прорезать материал. Как было упомянуто выше, можно также нагревать материал и это удобно выполнять путем нагревания тиснильных валов. Ультразвуковое тиснение может быть также использовано для формирования канала (каналов).

Тиснение способствует удерживанию различных слоев гигиенической прокладки вместе и снижению вероятности отделения слоя покрытия или барьерного слоя от соседних слоев или ослабления скрепления при сгибании гигиенической прокладки. Гигиеническую прокладку предпочтительно тиснить с регулярными интервалами по большей части ее поверхности, а предпочтительно - по всей ее поверхности.

Клеящий материал для прикрепления прокладки наносят затем на барьерный слой в соответствующих местах и накладывают защитную бумагу для укрывания мест, где нанесен клеящий материал. В альтернативном варианте исполнения клеящее вещество для прикрепления прокладки либо клеящее вещество для прикрепления прокладки и защитная бумага могут быть нанесены на настил до вырезания отдельных изделий из него.

Методика измерения толщины гигиенического изделия

Как было сказано выше, гигиеническая прокладка 20 имеет толщину около 5 мм или меньше. Прибор, требуемый для измерения толщины гигиенической прокладки, представляет собой тарельчатый циферблатный индикатор, поставляемый фирмой Ames, с опорной пластиной диаметром 28,6 мм и стержнем массой 56,7 г, точность индикатора 0,025 мм. Цифровой тип прибора предпочтителен. Если каждую гигиеническую прокладку складывают отдельно и упаковывают, то образец нужно распаковать и тщательно разровнять вручную. Защитную бумагу удаляют с образца и вновь аккуратно укладывают поверх клеящего материала для прикрепления прокладки так, чтобы не сжимать образец, обеспечивая укладку защитной бумаги в распрямленном состоянии на образце. Крылышки (если они есть) отгибают назад под образец перед тем, как определять толщину прокладки в центре образца.

Опорную пластину индикатора поднимают и образец укладывают на платформу так, чтобы опорная пластина индикатора была расположена приблизительно в центре образца (или в том месте, где желательно произвести замер интересующего образца). При опускании опорной пластины надо следить за тем, чтобы исключить ее падение на образец или чтобы не были приложены нежелательные усилия. После опускания опорной пластины нужно предоставить возможность образцу и индикатору прийти в стабильное состояние в течение приблизительно 5 с. После этого снимают показание индикатора.

Методика определения пиковой жесткости при изгибе

Пиковую жесткость при изгибе определяют тестом, который выполняют в соответствии со стандартом ASTM D 4032-82 «Методика испытания на круговой изгиб» (ASTM - Американское общество по испытанию материалов), причем методика в значительной степени модифицирована и выполняется следующим образом. Согласно «Методике испытания на круговой изгиб» производят одновременную деформацию материала по множеству направлений, при которой одна сторона образца принимает вогнутую форму, а другая - выпуклую. По «Методике испытания на круговой изгиб» определяют величину силы, имеющей отношение к сопротивлению материала при изгибе, при этом одновременно усредняют значения жесткости по всем направлениям.

Прибор, необходимый для выполнения теста по «Методике испытания на круговой изгиб», представляет собой модифицированный тестер для определения жесткости при испытаниях на круговой изгиб, включающий следующие компоненты.

1. Гладкую полированную стальную платформу размером 102,0×102,0×6,35 мм с отверстием диаметром 18,75 мм. Наклоненный край отверстия должен быть расположен под углом 45° до глубины 4,75 мм.

2. Плунжер, имеющий общую длину 72,2 мм, диаметр 6,25 мм, шаровой конец с радиусом 2,97 мм и игольный кончик, выступающий на 0,88 мм от шарового конца и имеющий диаметр у основания 0,33 мм и кончик, имеющий радиус менее 0,5 мм, причем плунжер установлен концентрично отверстию и с одинаковым зазором со всех сторон. Следует иметь ввиду, что игольный кончик предназначен просто для предотвращения смещения в сторону испытываемого образца во время испытаний. Таким образом, если игольный кончик существенно плохо влияет на испытываемый образец (например, прокалывает надувную структуру), то им не следует пользоваться. Нижний торец плунжера должен быть установлен на достаточном расстоянии от платформы с отверстием. Из этого положения шарового конца производят опускание плунжера точно вниз в отверстие в платформе,

3. Индикатор измерения силы, а более конкретно инвертированный датчик нагрузки сжатия фирмы «Instron». Датчик нагрузки предназначен для определения нагрузки в пределах около 0,0-2000,0 г.

4. Исполнительный механизм, а более конкретно - механизм модели №1122 фирмы «Instron», имеющий инвертированный датчик нагрузки сжатия. Механизм модели №1122 фирмы «Инсторон» выпускается фирмой «Instron Engineering Corporation» (г.Кантон, шт.Массачусетс, США).

При испытаниях использовали пять репрезентативных гигиенических прокладок. В каждой из этих прокладок выбирали одно или большее число мест в центральной абсорбирующей зоне в пределах второго участка, где ожидали меньшие значения жесткости. Это значит, что в этих местах были добавлены прорези или выполнены другие модификации. Кроме того, выбирали одно или большее число мест в центральной абсорбирующей зоне в пределах ее первого участка, где не было произведено модификаций и, следовательно, ожидались высокие значения жесткости. Из каждого такого выбранного участка вырезали образец размером 37,5×37,5 мм.

Испытатель не должен складывать или перегибать испытуемый образец и обращение с образцом должно быть сведено к минимуму, причем брать образец следует за края, чтобы исключить пагубное влияние на свойства сопротивления изгибу. Из четырех оставшихся гигиенических прокладок вырезали одинаковое количество «Y» образцов размером 37,5×37,5 мм, идентичных образцам, вырезанным из первой гигиенической прокладки. Таким образом, испытатель должен иметь «Y» комплектов из пяти идентичных образцов.

Процесс выполнения испытаний по «Методике испытания на круговой изгиб» следующий. Образцы кондиционировали, выдерживая их при комнатной температуре, т.е. при 21±0,1°С, и относительной влажности 50±2,0% в течение 2 ч. Испытательную платформу устанавливали в нижнее положение. Скорость перемещения плунжера устанавливали на значении 50,0 см/мин на всю длину хода. Образец центрировали на платформе с отверстием под плунжером и располагали так, чтобы слой покрытия 42 образца был обращен к плунжеру, а барьерный слой 50 образца был обращен к платформе. Проверяли, находится ли индикатор на нулевом значении, и производили регулировку, если в этом была необходимость. Плунжер включали так, чтобы он вдавливал образец в отверстие до тех пор, пока нижний торец шарового конца не совмещался с нижней плоскостью платформы с отверстием. Прикосновения к образцу во время испытания были исключены. Регистрировали ближайшее показание максимальной силы (г). Перечисленные выше этапы повторяли до тех пор, пока не были испытаны все пять идентичных образцов.

Вычисления

Регистрировали значение пиковой силы для каждого образца при его испытаниях. Вычисляли среднее значение пиковой силы из 5 замеров для каждого испытываемого участка прокладки и это среднее значение принимали за пиковую жесткость при изгибе для этого участка прокладки. В тех случаях, когда испытывают множество участков, максимальное значение наиболее жестких участков и минимальные значения более гибких участков принимают как репрезентативные для изделия.

Испытания на жесткость по Гарли

Значения жесткости могут быть определены либо по Методике определения пиковой жесткости при изгибе, описанной выше, либо по методике Гарли. Так как по методике Гарли испытывают образцы меньших размеров, то она может быть более приемлемой, когда участки, представляющие интерес, меньше квадрата со стороной 37,5 мм, который используют при испытаниях по определению пиковой жесткости при изгибе.

Методика испытаний на жесткость по Гарли является одной из многих методик определения жесткости. По методике Гарли определяют способность к изгибу абсорбирующих материалов. Чем меньше значение жесткости по Гарли, тем более гибким является материал. Значения жесткости по Гарли определяют, используя Тестер жесткости Гарли (Модель №4171Е), выпускаемый фирмой «Гарли пресижн инструментс» (г.Трой, шт.Нью-Йорк, США). На приборе измеряют прикладываемый извне момент, требуемый для создания заданного отклонения испытываемой полоски образца определенных размеров, фиксируемой одним концом в зажиме, тогда как к другому концу прикладывают сосредоточенную нагрузку. Результаты получают в показателях жесткости по Гарли в миллиграммах.

Так же как и при «Методике испытания на круговой изгиб» выбирают одно или большее число мест в центральной абсорбирующей зоне в пределах ее первого участка, где ожидаются наибольшие значения жесткости. Как и раньше, одно или большее число мест также выбирают в пределах второго участка центральной абсорбирующей зоны, где ожидают меньшие значения жесткости. Это области, где добавлены прорези или произведены другие модификации.

Из каждого выбранного места пяти прокладок вырезают образцы размером 12,7×25,4 мм и испытывают их по методике определения жесткости Гарли, где результаты в мг получают на приборе с соответствующим образом введенными параметрами. Следует иметь в виду, что испытания выполняют так, что один конец образца размером 12,7 мм помещают в зажим и определяют средние значения, полученные при отклонении образца в обоих направлениях.

Образцы для испытаний могут быть вырезаны так, чтобы либо их длинные стороны, либо их короткие стороны были ориентированы в продольном направлении изделия. Это решение следует принимать на основании того, что следует получить максимальное различие между самыми жесткими и наименее жесткими местами. В случае, когда выполняют прорези в абсорбирующем центральном слое, сторона размером 12,7 мм испытываемого образца должна быть параллельна направлению прорезей.

Вычисляют средние значения для каждого участка. В тех случаях, когда подвергают испытаниям множество участков, максимальное значение жесткости наиболее жестких участков и наименьшее значение более гибких участков принимают в качестве репрезентативных значений для изделия.

Продукты и способы согласно настоящему изобретению могут быть использованы при изготовлении гигиенических прокладок и других средств для охраны здоровья, включая любые средства для гигиенической защиты для людей, страдающих недержанием, способы и технологии получения медицинских средств и абсорбирующих изделий, известных специалистам в данной области в настоящее время и предполагаемых к выпуску в будущем. Таким образом, предполагается, что настоящая заявка охватывает модификации и варианты и их эквиваленты этого изобретения, подпадающие под объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКАЯ ГИГИЕНИЧЕСКАЯ ПРОКЛАДКА С ВЫСОКИМ УРОВНЕМ СТАБИЛЬНОСТИ | 2000 |

|

RU2249444C2 |

| ГИГИЕНИЧЕСКАЯ АБСОРБИРУЮЩАЯ ПРОКЛАДКА | 2000 |

|

RU2257189C2 |

| ГИГИЕНИЧЕСКАЯ ПРОКЛАДКА, УСТОЙЧИВАЯ К СЖАТИЮ | 2000 |

|

RU2242957C2 |

| ГИГИЕНИЧЕСКАЯ ПРОКЛАДКА С ВОЗМОЖНОСТЬЮ КОНТРОЛИРУЕМОЙ ДЕФОРМАЦИИ ПРИ ИСПОЛЬЗОВАНИИ | 2000 |

|

RU2246921C2 |

| ГИГИЕНИЧЕСКАЯ ПРОКЛАДКА С ВОЗМОЖНОСТЬЮ КОНТРОЛИРУЕМОЙ ДЕФОРМАЦИИ ПРИ ИСПОЛЬЗОВАНИИ | 2000 |

|

RU2251999C2 |

| ГИГИЕНИЧЕСКАЯ ПРОКЛАДКА, ИМЕЮЩАЯ ГИБКОСТЬ, ВЫБРАННУЮ ДЛЯ ОБЕСПЕЧЕНИЯ ВЫСОКОГО КОМФОРТА ПРИ ПОНИЖЕННОМ ВСПУЧИВАНИИ | 2000 |

|

RU2255720C2 |

| ГИГИЕНИЧЕСКАЯ ПРОКЛАДКА С УЛУЧШЕННОЙ СПОСОБНОСТЬЮ УДЕРЖИВАТЬ ЖИДКОСТЬ | 2000 |

|

RU2224491C2 |

| ГИГИЕНИЧЕСКОЕ АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ С КРЫЛЫШКАМИ ДЛЯ КРЕПЛЕНИЯ, ПРИГОДНЫМИ ДЛЯ СОБИРАНИЯ БЕЛЬЯ СКЛАДКАМИ И ЗАЩИТЫ ЕГО ОТ СМАЧИВАНИЯ | 1997 |

|

RU2203642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБСОРБИРУЮЩЕЙ СЕРДЦЕВИНЫ, ИМЕЮЩЕЙ МНОЖЕСТВО ПЕРВЫХ ОБЛАСТЕЙ И ВТОРУЮ ОБЛАСТЬ, ОКРУЖАЮЩУЮ КАЖДУЮ ИЗ ПЕРВЫХ ОБЛАСТЕЙ | 2009 |

|

RU2494713C2 |

| ГИГИЕНИЧЕСКОЕ АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ | 2002 |

|

RU2288687C2 |

Гигиеническая прокладка содержит волокнистый влагопроницаемый располагаемый к телу потребителя слой покрытия и абсорбирующую структуру. Гигиеническая прокладка имеет толщину, меньшую или равную 5 мм. Гигиеническая прокладка состоит из участков, каждый из которых имеет по существу равномерный состав, причем один участок обладает жесткостью, меньшей 90% жесткости другого участка. Изобретение позволяет повысить абсорбционную способность и улучшить гибкость прокладки. 23 з.п. ф-лы, 11 ил.

| US 5248309 А, 28.09.1993 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5575786 А, 19.11.1996 | |||

| RU 99112568 А, 20.04.2001. | |||

Авторы

Даты

2006-12-27—Публикация

2001-11-15—Подача