Известно использование устройств, относящихся к машиностроению, а именно к устройствам охлаждения и защиты элементной базы электронной техники, в том числе микропроцессорной, а также деталей и узлов машин, основанных на отводе тепла от оборудования посредством твердотелых радиаторов, естественного испарения рабочего тела, принудительного жидкостного или воздушного охлаждения [1, 2].

Известны устройства охлаждения, основанные на применении сплава с эффектом памяти формы со значительными экзо- и эндотермическими эффектами в них при охлаждении и нагреве в интервале мартенситных превращений [3, 4].

Прототипом предлагаемого устройства является устройство охлаждения, содержащее твердотелый радиатор, набранный из ряда профилированных пластин, выполненных из сплава с эффектом памяти формы. При этом его пластины первоначально имеют незамкнутую цилиндрическую форму, вложены друг в друга и закреплены эквидистантно посредством ряда колец и фиксирующей крышки на охлаждаемом объекте или штыревом кронштейне последнего, находящихся внутри незамкнутых цилиндрических пластин, сплаву которых задано фазовое превращение при расчетной температуре в прямоугольную П-образную форму, с определенными геометрическими пропорциями высот и оснований пластин.

Недостатками прототипа являются невысокая эффективность охлаждения, особенно при необходимости отвода большого количества теплоты от элементов оборудования, также низкие эксплуатационные характеристики ввиду значительного увеличения полезного объема устройства при изменении формы профилированных пластин.

В то же время в технике зачастую возникает потребность с высокой надежностью охлаждать оборудование в замкнутых ограниченных объемах, не допускающих пространственное движение радиаторов устройств охлаждения, со значительным временным повышением температуры. Данная задача может быть решена следующим образом.

Устройство охлаждения содержит твердотелый радиатор, выполненный из сплава с эффектом памяти формы, радиатор выполнен в виде цилиндра, соединенного одним из оснований с поверхностью охлаждаемого объекта и закрепленного на нем подпружиненной скобой, цилиндр первоначально скручен относительно оси вращения в пластической области деформации на определенный угол, близкий к предельному, сплаву цилиндра задано фазовое превращение при критической температуре в раскрученную цилиндрическую форму с геометрическими пропорциями диаметра и высоты цилиндра, соответственно рассчитываемых по зависимостям D=L и Н=4Q/πρcD2(T2-T1), где L - характерный размер поверхности охлаждаемого объекта; Q - количество отводимой теплоты; ρ - плотность сплава, с - удельная теплоемкость сплава; (Т2-T1) - изменение температуры, происходящее в результате отвода от охлаждаемого объекта количества теплоты.

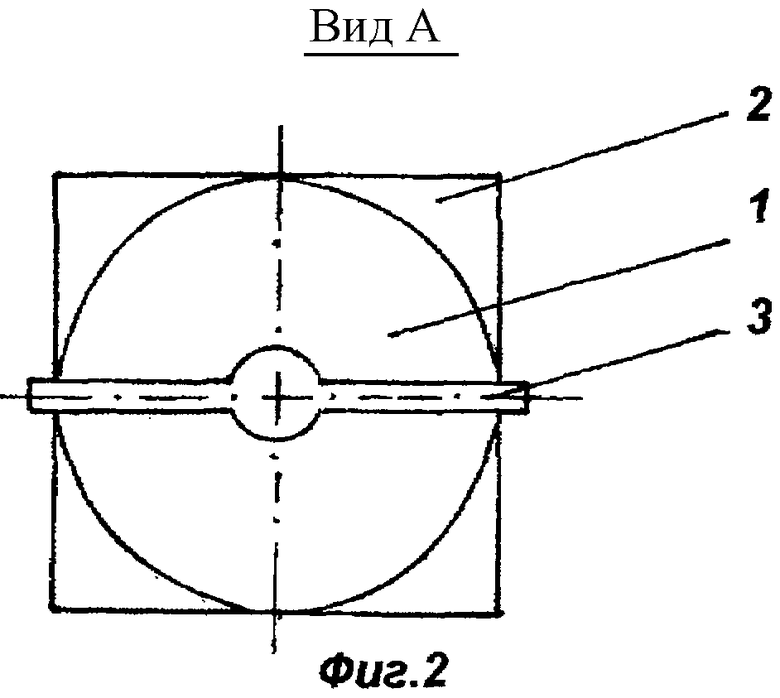

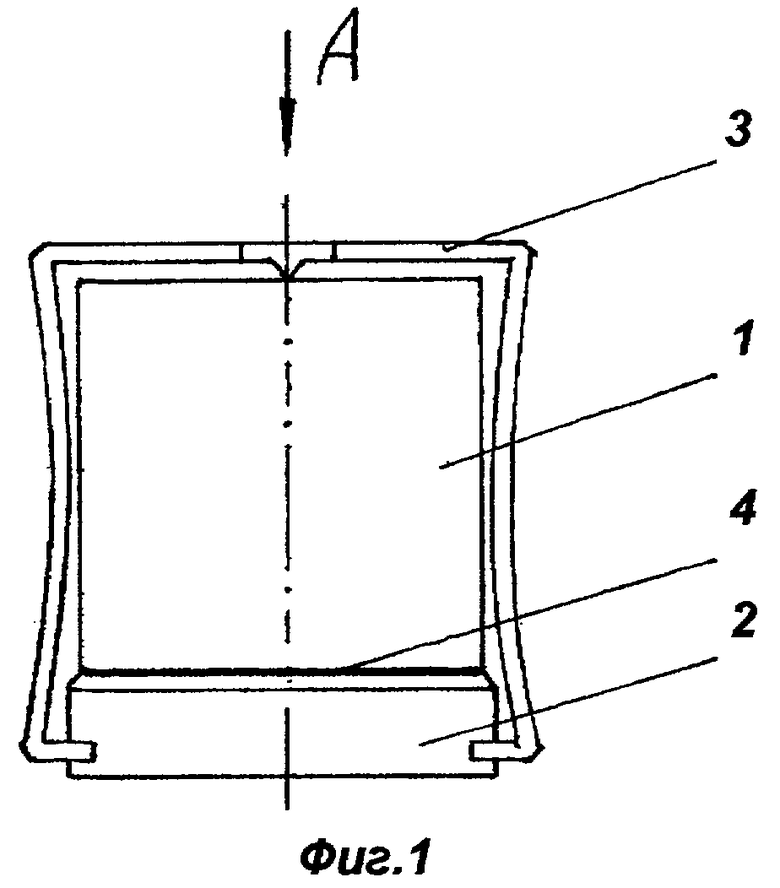

Сущность предлагаемого устройства охлаждения поясняется чертежами, где на фиг.1 изображено устройство охлаждения на охлаждаемом объекте, на фиг.2 - вид А.

Устройство охлаждения содержит твердотелый радиатор, выполненный из сплава с эффектом памяти формы, радиатор выполнен в виде цилиндра 1, соединенного одним из оснований с поверхностью охлаждаемого объекта 2 и закрепленного на нем подпружиненной скобой 3, цилиндр 1 первоначально скручен относительно оси вращения в пластической области деформации на определенный угол, близкий к предельному. Поверхность между цилиндром 1 и охлаждаемым объектом 2 заполнена термопроводящей смазкой 4.

Цилиндру 1, выполненному из сплава с эффектом памяти формы известными методами [3, 5], задано фазовое превращение при критической температуре в раскрученную цилиндрическую форму с геометрическими пропорциями диаметра и высоты цилиндра, соответственно рассчитываемых по указанным ранее зависимостям.

Устройство охлаждения работает следующим образом: в обычном режиме эксплуатации при температуре ниже значения начала фазового перехода (критической) охладитель пассивно с расчетной интенсивностью отводит тепло от охлаждаемого объекта 2, например от элемента электронной техники.

При воздействии на твердотелый радиатор цилиндрической формы и собственно охлаждаемый объект значительной тепловой нагрузки, превышающей расчетную, цилиндр 1 нагревается до достижения критической температуры начала фазового превращения в материале. При этом материал цилиндра 1 претерпевает фазовое превращение и изменяет свою форму, т.е. раскручивается. Нагрев охлаждаемого объекта 2 осуществляется до температуры, при которой происходит восстановление цилиндрической формы радиатора. Для сплава с эффектом памяти формы на основе, например, системы Ni-Ti эта температура для наиболее стабильных результатов восстановления составляет от 100 до 200°С и может быть выбрана и установлена в зависимости от диапазонов температур предполагаемого перегрева [3, 5].

Восстановление цилиндрической формы радиатора обеспечивается силой термоупругости сплава. При этом максимальный термический эффект (в данном случае охлаждение) dT=dHп/C определяется энтальпией перехода dHп и теплоемкостью сплава С и составляет для термоупругого превращения несколько десятков градусов [3]. Цилиндр 1 при перегреве выше критической температуры охлаждается и становится стоком избытка тепловой энергии.

Естественно, что устройство охлаждения в режиме терморегуляции может работать ограниченное время, поглощая вполне определенное количество тепла. «Емкость» цилиндра, являющегося стоком тепла, пропорциональна количеству материала и может быть подобрана в соответствии с предполагаемыми перегревами.

Устройство эффективно при предполагаемом импульсном или аварийном перегреве, например, конструктивных элементов электронного оборудования, работающих в экстремальных режимах непродолжительное время, в течение которого будут обеспечены требуемый температурный режим или оперативный резерв времени для необходимых переключений аппаратуры.

После срабатывания предлагаемое устройство охлаждения остается в неизменной внешней форме и пассивно отводит тепло от объекта.

Метки угла раскручивания на основаниях цилиндра могут служить индикатором для персонала о факте перегрева оборудования, что может эффективно снижать аварийность, особенно в авиации и на других транспортных средствах, не имеющих постоянного контроля температуры.

Положительный эффект предлагаемого изобретения состоит в повышении эффективности охлаждения, особенно при отводе большого количества теплоты от элементов оборудования, и улучшении эксплуатационных характеристик отвода тепла ввиду неизменной внешней формы устройства охлаждения и возможности индикации персоналу об аварийном срабатывании устройства. Положительный эффект обусловлен применением в качестве рабочего тела охладителя цилиндрического радиатора с заданными геометрическими пропорциями и формой, обеспечивающего защиту объекта от тепловых нагрузок.

Данное устройство охлаждения отличается от прототипа усовершенствованной конструкцией, обеспечивающей более эффективную защиту элементов техники в экстремальных тепловых режимах, например при отказах в работе принудительных систем охлаждения или высоких температурах в замкнутых объемах, и достаточную стойкость к агрессивным средам.

Источники информации

1. Микроэлектронные устройства автоматики. Учебное пособие для вузов/ А.А.Сазонов, А.Ю.Лукичев, В.Т.Николаев и др. /Под ред. А.А.Сазонова - М.: Энергоиздат, 1991 -384 с.: ил.

2. Микропроцессоры. В 3-х кн. Т.2. средства сопряжения. Контролирующие и информационно-управляющие системы. /Под ред. Л.Н.Преснухина - М.: Высшая школа, 1986.

3. Эффект памяти формы в сплавах: Пер. с англ. Л.М.Бернштейна / Под ред. В.А.Займовского - М.: Металлургия, 1979-472 с.

4. Патент РФ №22428447 Н05В 7/20.

5. Костоглотов А.И., Денисов О.В., Ступаков В.Я., Шевцова Л.А. Экспериментальное исследование механических свойств титано-никелевого сплава с эффектом памяти формы при повышенных температурах и пластическом кручении //Изв. ВУЗов. Естественные науки. №4, 1999. - С.24-26.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОХЛАЖДЕНИЯ И ЗАЩИТЫ | 2003 |

|

RU2242844C1 |

| ТЕПЛОИЗОЛЯТОР ОБЪЕКТА | 2008 |

|

RU2379076C1 |

| ПОЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2352465C1 |

| ПОЖАРОСТОЙКИЙ БАК | 2007 |

|

RU2356809C2 |

| ИНДИКАТОР ПЕРЕГРЕВА | 2008 |

|

RU2433379C2 |

| СИСТЕМА ЗАМОРАЖИВАНИЯ ГРУНТОВ | 2008 |

|

RU2435904C2 |

| УПРАВЛЯЕМАЯ СИСТЕМА АМОРТИЗАЦИИ АВТОМОБИЛЯ | 2003 |

|

RU2256831C2 |

| УПРАВЛЯЕМЫЙ УПРУГОПЛАСТИЧЕСКИЙ ДЕМПФЕР ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО КОНТУРА РЕАКТОРА АЭС | 2011 |

|

RU2463496C1 |

| Самосрабатывающая огнетушащая панель | 2018 |

|

RU2684677C1 |

| ЗАКЛЕПКА С ОДНОСТОРОННИМ ДОСТУПОМ | 2004 |

|

RU2278306C1 |

Изобретение предназначено для охлаждения элементной базы электронной техники, в том числе микропроцессорной, а также деталей и узлов машин, основанных на отводе тепла от оборудования посредством твердотелых радиаторов. Устройство охлаждения содержит твердотелый радиатор, выполненный из сплава с эффектом памяти формы, радиатор выполнен в виде цилиндра. Цилиндр первоначально скручен относительно оси вращения в пластической области деформации на определенный угол, близкий к предельному, сплаву цилиндра задано фазовое превращение при критической температуре в раскрученную цилиндрическую форму с заданными геометрическими пропорциями диаметра и высоты цилиндра. Восстановление цилиндрической формы радиатора обеспечивается силой термоупругости сплава. Цилиндр при перегреве выше критической температуры охлаждается и становится стоком избытка тепловой энергии. Изобретение позволяет повысить эффективность отвода большого количества теплоты от элементов оборудования при неизменной внешней форме, а также совместить в одной конструкции функции устройства охлаждения и индикатора о факте перегрева оборудования. 2 ил.

Устройство охлаждения, содержащее твердотелый радиатор, выполненный из сплава с эффектом памяти формы, отличающееся тем, что радиатор выполнен в виде цилиндра, соединенного одним из оснований с поверхностью охлаждаемого объекта и закрепленного на нем подпружиненной скобой, цилиндр первоначально скручен относительно оси вращения в пластической области деформации на определенный угол, близкий к предельному, сплаву цилиндра задано фазовое превращение при критической температуре в раскрученную цилиндрическую форму с геометрическими пропорциями диаметра и высоты цилиндра, соответственно, рассчитываемых по зависимостям D=L и H=4Q/πρcD2(T2-Т1), где L - характерный размер поверхности охлаждаемого объекта; Q - количество отводимой теплоты; ρ - плотность сплава, с - удельная теплоемкость сплава; (Т2-Т1) - изменение температуры, происходящее в результате отвода от охлаждаемого объекта количества теплоты.

| УСТРОЙСТВО ОХЛАЖДЕНИЯ И ЗАЩИТЫ | 2003 |

|

RU2242844C1 |

| Радиатор для охлаждения радиоэлементов | 1986 |

|

SU1468400A1 |

| Термостабилизатор | 1985 |

|

SU1361517A1 |

| Теплоаккумулирующий элемент теплообменника | 1986 |

|

SU1379587A2 |

| US 1894750 A, 16.01.1990. | |||

Авторы

Даты

2007-04-20—Публикация

2005-06-03—Подача