Настоящее изобретение относится к системе, определенной в ограничительной части пункта 1 формулы изобретения и предназначенной для регулирования режима потока в содорегенерационном котле.

Основное назначение регенерационного котла или т.н. содорегенерационного котла - это обработка отработанного щелока, производимого при технологических процессах в целлюлозной промышленности и состоящего, главным образом, из черного щелока, для того, чтобы можно было извлекать для повторного использования содержащиеся в нем химикаты для варки целлюлозы, натрий и серу. Серу необходимо восстанавливать до сульфида натрия, а остальную часть натрия требуется удалять из котла в виде карбоната. При использовании традиционных регенерационных котлов проблема заключается в том, что трудно регулировать режим внутреннего потока, так чтобы обеспечивать оптимальную работу котла и минимальные выбросы. Особенно в частях ниже отверстий для подачи черного щелока потоки воздуха, поступающего в зону горения, сходятся в угловых зонах котла, текут по направлению к центру печи и соединяются в центре, тем самым образуя интенсивный вертикальный поток в верхнем направлении. Этот поток нарушает режим течения и приводит к тому, что часть черного щелока, подаваемого в виде капель, поднимается в верхнюю часть печи и расположенные над ней перегреватели и другие устройства для рекуперации тепла. Капли черного щелока, которые унесены вверх, таким образом, остаются даже совершенно несгоревшими или они сгорают в ненадлежащем месте с точки зрения оптимальной работы котла. Следовательно, температура в верхней части котла является слишком высокой, в то время как температура в его нижней части соответственно ниже оптимальной температуры, так как не происходит полного сгорания в нижней части. Это означает существенное ухудшение эксплуатационных показателей котла. Таким образом, нарушение режима потока приводит к засорению, закупориванию и коррозии в оборудовании для рекуперации тепла, расположенном после котла, а частицы, слишком далеко поднимающиеся вверх, являются источником чрезмерных выбросов серы, NOx и других веществ.

Предпринимались различные попытки решить эти проблемы, особенно путем использования различных средств регулирования подачи т.н. вторичного воздуха. В содорегенерационном котле отверстия для подачи воздуха обычно снабжены задвижками, посредством которых можно в определенных пределах регулировать давление и скорость потока подаваемого воздуха. Однако этот способ регулирования не дает возможности при всех состояниях нагрузки гарантировать достаточное проникновение струи воздуха для установления необходимого плавного режима потока. Особенно во время работы с полной нагрузкой необходимо открывать все отверстия для воздуха, поступающего в зону горения, что означает исчерпание их регулирующей способности. Кроме того, при давлениях, имеющих место в системах согласно предшествующему уровню техники, невозможно очень сильно перекрывать эти отверстия, потому что небольшой поток воздуха является недостаточным для необходимого охлаждения воздушного отверстия, в результате чего как отверстие, так и задвижка могут обгореть при сильном нагревании. Другой недостаток заключается в том, что небольшой поток воздуха, создаваемый при низком давлении, не в состоянии надлежащим образом проникать в печь. В этом случае имеет место эффект, похожий, в первую очередь, на эффект вредного «ложного воздуха».

Ранее была известна, например, система подачи воздуха в зону горения, описанная в патенте Финляндии № 85187 (соответствует патенту США № 5007354). В этой системе в качестве средства регулирования режима потока используют расположение и направление отверстий для подачи воздуха горения. По сравнению с более ранними техническими решениями котла было достигнуто некоторое улучшение, но эта система, среди прочего, все же имеет недостаток в том, что не устанавливается никакого оптимального режима потока, так как сопла для подачи воздуха горения, расположенные одно над другим, направлены в разные стороны.

В другом патенте Финляндии № 101420 (соответствует патенту США № 5724895) также описывается система подачи воздуха горения регенерационного котла. При этом техническом решении устраняются некоторые недостатки системы подачи, описанной в вышеупомянутом раннем патенте, и режим потока находится под контролем благодаря использованию множества отверстий для подачи воздуха горения, расположенных в одинаковых вертикальных рядах. Однако при этом техническом решении проблемой является недостаток пространства в практических случаях применения, особенно в случае применения в старых котлах. Другая проблема - это высокая стоимость, являющаяся результатом многочисленных больших отверстий для подачи воздуха.

Еще одно техническое решение, известное из предшествующего уровня техники, описано в патенте Финляндии № 87246 (соответствует патенту США № 5022331), в котором вторичный воздух подается в печь котла через воздушные отверстия разных размеров, при этом отверстия большего размера расположены на одном и том же горизонтальном уровне в центральной части стенки, а не в частях ближе к углам стенки. Эта система предназначена обеспечить постоянное проникновение воздуха горения и достижение по возможности хорошей и плавной подачи воздуха, охватывающей всю площадь поперечного сечения котла. Поток воздуха горения регулируют, изменяя задвижками гидравлический диаметр воздушных отверстий, а давление регулируют, изменяя в воздушной камере давление воздуха горения. Однако при этом техническом решении недостатком является усложненная и дорогостоящая конструкция, требующая значительного пространства ввиду большого количества и размера воздушных отверстий. Хотя контроль давления используют для регулирования потока подаваемого воздуха, диапазон регулирования - небольшой, потому что воздушная камера, используемая при этом техническом решении, не отвечает требованиям создания высоких давлений.

Сущностью всех известных технических решений, включая и вышеупомянутые патенты, является регулирование режима потока использованием по существу струй низкого давления, которые несут большое количество кислородсодержащего воздуха горения. Таким образом, используют большие количества воздуха при давлениях подачи 2-50 мбар. Давление подачи в первичных отверстиях, которые обычно расположены в самом низу, составляет около 1-10 мбар, давление подачи во вторичных отверстиях, размещенных в центральном положении по вертикальному направлению, несколько выше, т.е. около 20-30 мбар, в то время как давление подачи в третичных отверстиях, расположенных на самом верху, все же немного выше, т.е. около 40-50 мбар. Это означает, что скорости потока - невысокие, так что необходимо подавать большое количество воздуха из больших воздушных отверстий для того, чтобы можно было регулировать режим потока. В описании вышеупомянутого патента Финляндии, среди прочего, ясно указано, что воздушные отверстия в средней части стенки больше, чем воздушные отверстия у краев.

Другая проблема заключается в том, что потребность в воздухе при процессе горения необязательно является настолько равномерной, насколько это требовалось бы для поддержания режима потока. В некоторых зонах требуется больше воздуха, в то время как в других зонах достаточно меньшее количество воздуха. Необязательно и даже вредно для процесса подавать большие количества воздуха в зоны, где не требуется никакого воздуха, но где только для поддержания режима потока требовалась бы энергия. Однако часто неизбежны компромиссы, и, следовательно, воздух подается туда, где он не требуется. Наряду с этим имеется недостаточное количество воздуха в зонах, где требовался бы воздух для горения. Вследствие этого процесс не дает оптимального результата.

Целью изобретения является устранение вышеупомянутых недостатков и достижение экономичной, занимающей меньшее пространство и надежной системы регулирования режима потока в регенерационном котле. Дополнительная цель изобретения - это достижение хорошего перемешивания воздуха горения и черного щелока в поле потока посредством использования струй высокого давления и, таким образом, хорошего регулирования режима потока для того, чтобы улучшить производительность и другие эксплуатационные показатели котла, среди которых выбросы имеют особенно важное значение. Система согласно изобретению отличается признаками, представленными в отличительной части пункта 1 формулы изобретения. Другие варианты осуществления изобретения отличаются признаками, представленными в других пунктах формулы изобретения.

В техническом решении согласно изобретению отверстия особенно для воздуха горения предусмотрены там, где требуется этот воздух. Соответственно, отверстия небольшого диаметра для подвода кинетической энергии при высоком давлении предусмотрены там, где требуется энергия для регулирования режима потока, но где не обязательно требуется воздух горения. Техническое решение согласно изобретению имеет преимущество в том, что лучше, чем ранее, поддерживается под контролем процесс горения и что котел не снабжается ненужным воздухом горения, который повлиял бы на работу котла. Другое преимущество - это экономная стоимость оборудования по сравнению с техническими решениями, известными из предшествующего уровня техники, при которых используются большие отверстия и требуются большие воздушные каналы и большое пространство. При техническом решении согласно изобретению отверстия для подвода энергии в поле потока имеют небольшую площадь поперечного сечения, даже в 100-200 раз меньше, чем наибольшие воздушные отверстия, известные из предшествующего уровня техники, и более чем в 10 раз меньше, чем даже наименьшие воздушные отверстия, известные из предшествующего уровня техники. Этот отличительный признак, кроме того, позволяет легко внедрять изобретение при модернизации старых котлов. Небольшие детали и шланги легко устанавливаются в узких конструкциях старых котлов. Кроме того, небольшие детали - недорогие по цене. Дополнительным преимуществом является то, что ввиду небольших объемных расходов можно при техническом решении согласно изобретению использовать другие среды под давлением, отличающиеся от воздуха. Например, на многих установках имеется избыточный пар противодавления, который вполне применим для этой цели. Еще одним преимуществом является то, что ввиду использования высоких давлений и скоростей потока сопла сохраняются совершенно чистыми. Кроме того, ввиду более высоких скоростей потока можно через меньшие отверстия подводить столько же или даже больше энергии для регулирования режима потока, чем через большие отверстия при низких скоростях потока.

В дальнейшем изобретение будет подробно описано на примере его осуществления со ссылкой на сопровождающие чертежи, на которых:

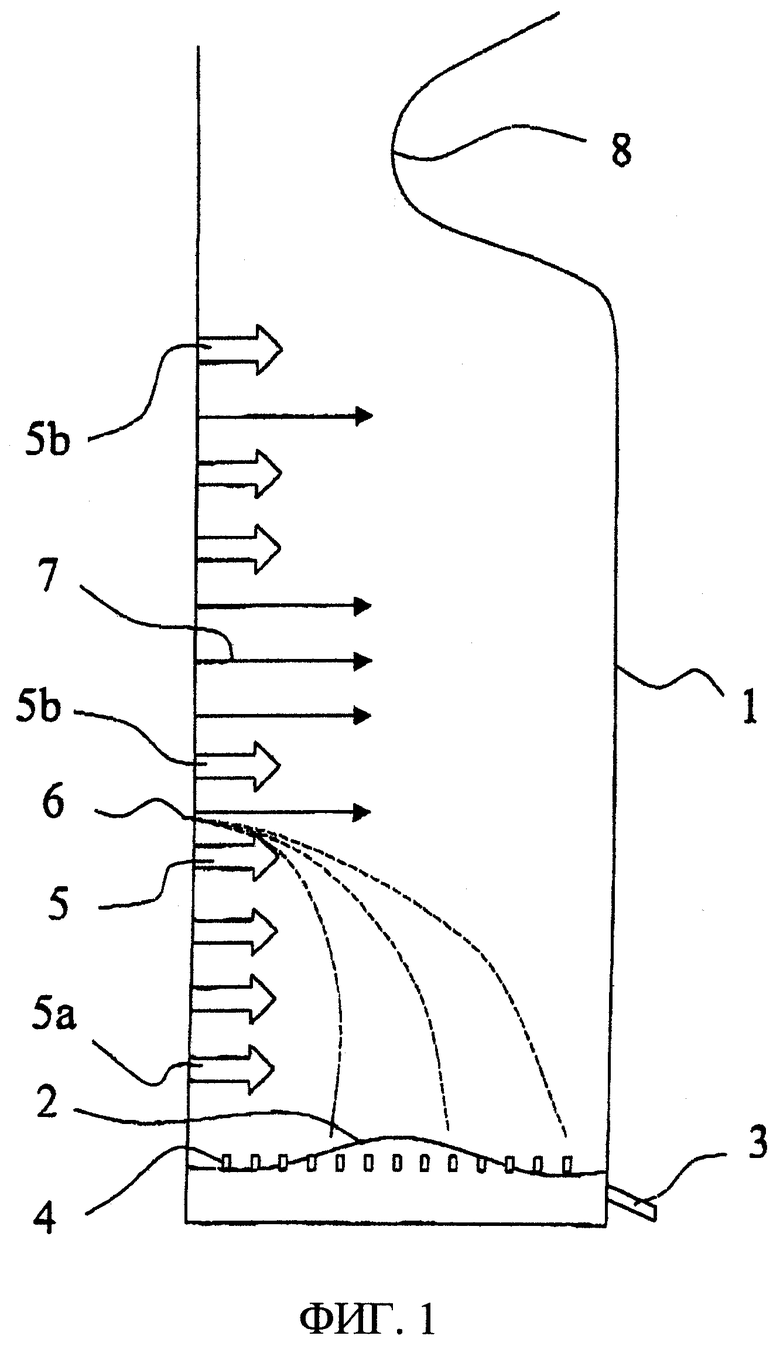

фиг. 1 - схематический вид сбоку в вертикальном разрезе регенерационного котла согласно изобретению,

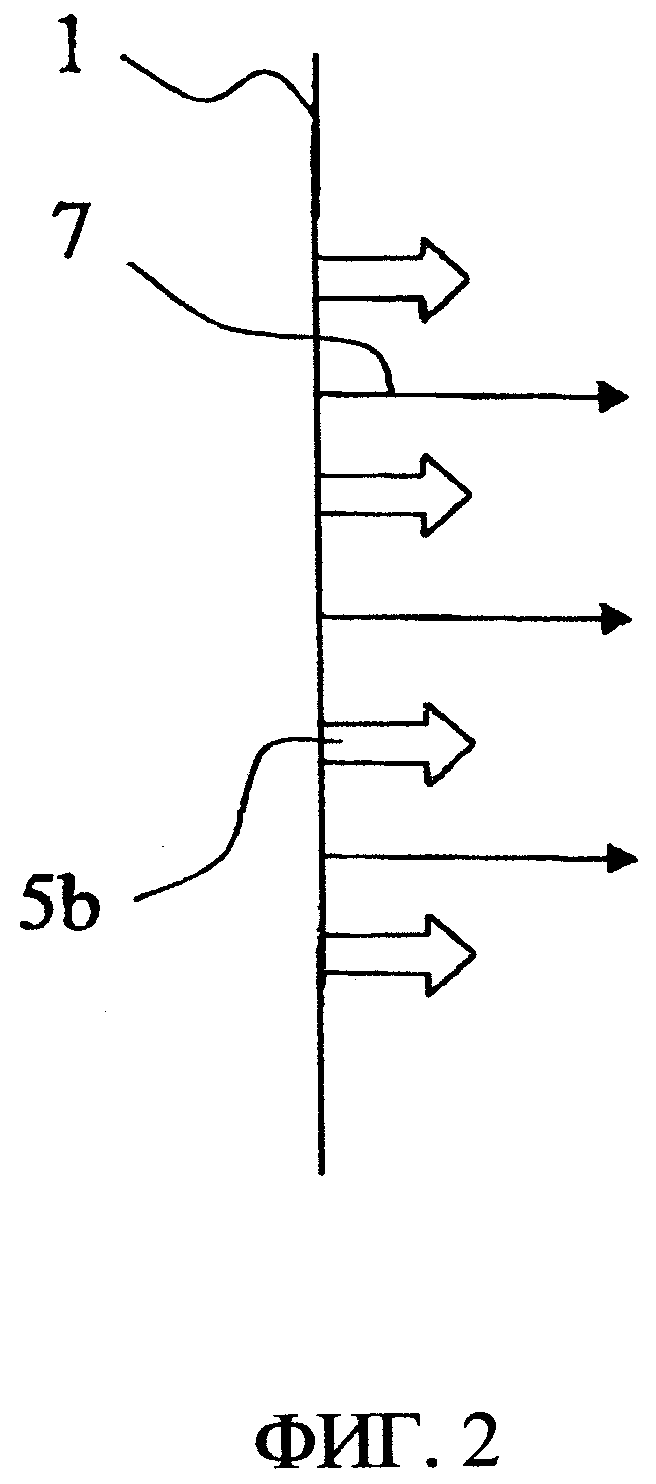

фиг. 2 - схематический подробный вид сбоку стенки печи регенерационного котла согласно изобретению,

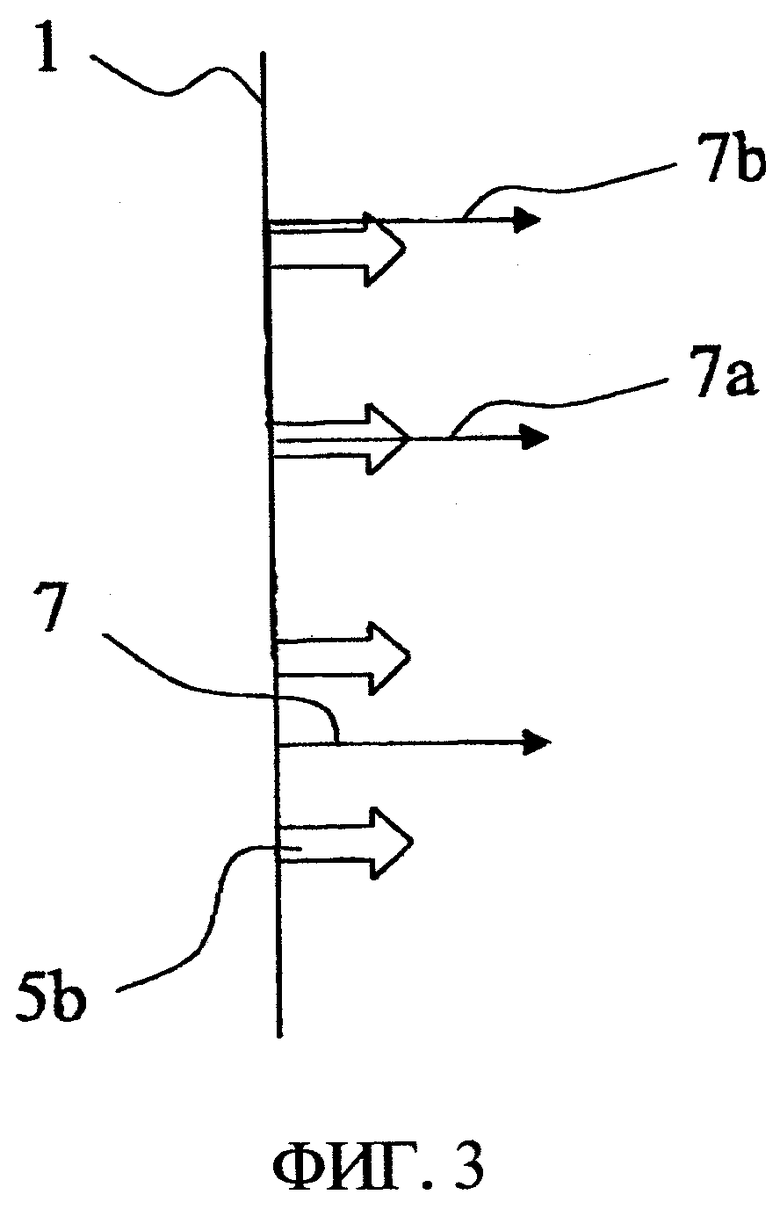

фиг. 3 - схематический подробный вид сбоку стенки печи регенерационного котла согласно варианту осуществления изобретения,

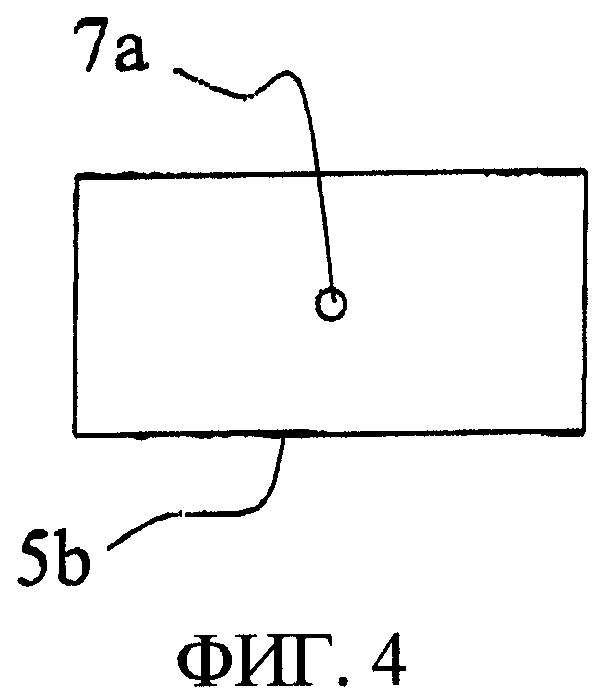

фиг. 4 - вид спереди схемы размещения сопел высокого давления согласно изобретению в связи с отверстием для воздуха горения,

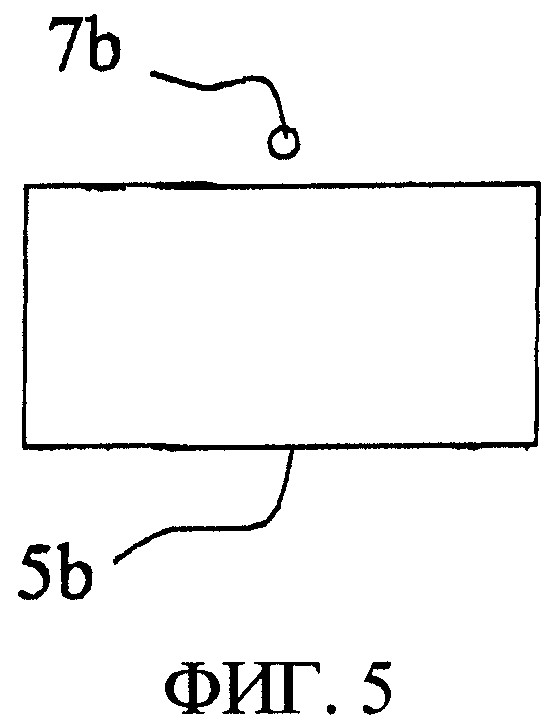

фиг. 5 - вид спереди другой схемы размещения сопел высокого давления согласно изобретению в связи с отверстием для воздуха горения,

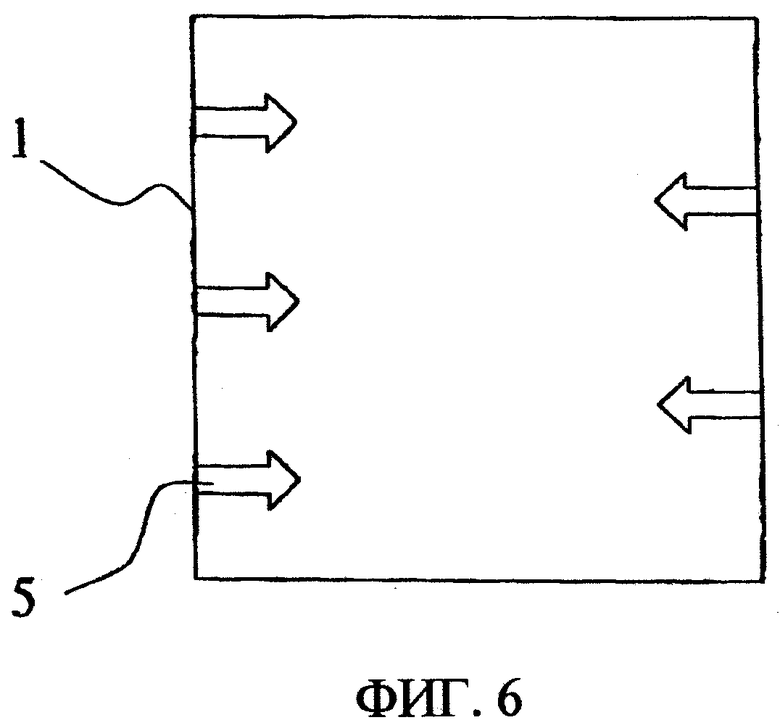

фиг. 6 - схематический вид сверху содорегенерационного котла согласно изобретению в поперечном разрезе на уровне отверстий для воздуха горения,

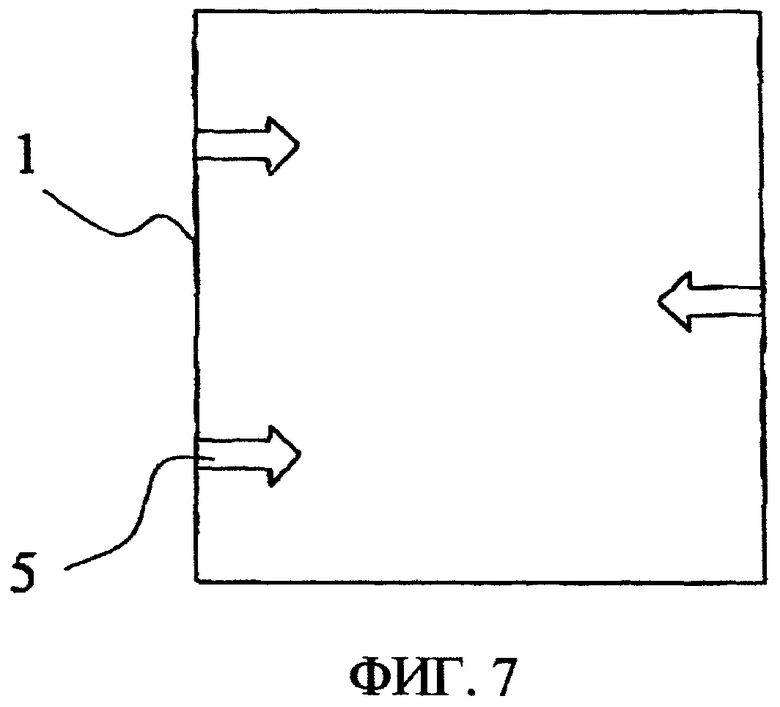

фиг. 7 - схематический вид сверху содорегенерационного котла согласно изобретению в поперечном разрезе на уровне отверстий для воздуха горения,

фиг. 8 - компьютерная модель поля потока в нижней части регенерационного котла.

На фиг. 1 показан упрощенный вид сбоку содорегенерационного котла согласно изобретению. В нижней части регенерационного котла расположена печь, которая содержит, по меньшей мере, нижнюю и боковые стенки и которая часто имеет прямоугольную форму, образованную четырьмя по существу вертикальными стенками. В процессе горения главным топливом является черный щелок, который распыляют в печь в виде небольших капель посредством распылительных сопел 6, установленных на стенках печи, так что во время процесса горения у дна печи образуется т.н. «улей». Улей состоит из частично высушенного и частично сгоревшего черного щелока, и химикалии, содержащиеся в нем, расплавляются при этом процессе и стекают по лотку 3, ведущему, например, в растворитель, предусмотренный для этой цели. Воздух горения подается в технологический процесс через первичные отверстия 4 в нижней части печи, расположенные, например, с равными интервалами на каждой стенке печи. Над первичными отверстиями расположен т.н. вторичный распределитель с отверстиями 5 для воздуха горения, которые имеют большую площадь поперечного сечения и обеспечивают подачу этого воздуха в процесс под низким давлением. Для обеспечения того, что воздух, вдуваемый в печь, будет иметь по возможности плавный и хороший режим потока, воздух вдувают в печь таким образом, чтобы он по возможности равномерно распределялся в печи и проникал горизонтально на достаточное расстояние.

Над вторичным распределителем в стенках печи 1 расположены вышеупомянутые сопла 6 для распыления черного щелока, через которые черный щелок в виде капель распыляется в печь. Над распылительными соплами расположено то, что в технических решениях согласно предшествующему уровню техники называют третичным распределителем. В нижней части этого распределителя не обязательно требуется воздух для процесса горения, но все еще необходима энергия для поддержания оптимального режима потока. В необходимых точках третичного распределителя снова размещены отверстия 5b с большой площадью поперечного сечения для подачи в технологический процесс под низким давлением воздуха горения, но в точках, где не требуется никакого кислорода, расположены сопла 7 высокого давления с по существу небольшим диаметром, которые также называют соплами, подводящими энергию в поле потока. Хотя отверстия сопел высокого давления 7 имеют небольшую площадь поперечного сечения - наименьшие размеры отверстий обычно меньше 5 см2, т.е. в сто с лишним раз меньше, чем площадь поперечного сечения отверстий для подачи воздуха горения, которые могут быть такими большими, как 750 см2 - они могут обеспечить подвод даже больше кинетической энергии для регулирования режима потока, чем большие воздушные отверстия. Давление в соплах высокого давления 7 предпочтительно, по крайней мере, вдвое выше, чем в отверстиях для воздуха горения, т.е. предпочтительно свыше 100 мбар. На практике можно использовать очень высокие давления, которые легко доступны. Эффективный диапазон давлений, который легко контролировать, составляет, например, 200-600 мбар. Кроме того, можно использовать более высокие давления, имеющиеся в разных установках. При необходимости очень эффективными являются более высокие давления, например давления 4-6 бар в установках. Скорость потока, достигаемая посредством давления, практически ограничивается только скоростью звука, но это ограничение можно преодолеть, используя специальные сопла, называемые соплами Лаваля. Таким образом, можно использовать сверхзвуковые скорости потока, и в этом случае можно создавать необходимую энергию, используя очень небольшие сопла, и получать проникновение, достаточное для регулирования режима потока. Во многих установках подходящие давления можно также получить от пара противодавления, который образуется как побочный продукт и обычно имеет давление около 4 бар. В этом случае в качестве среды, находящейся под давлением, используют пар, который может служить в качестве источника кинетической энергии так же хорошо, как и воздух высокого давления. Идея заключается в том, чтобы создавать высокую скорость потока через сопло с небольшим диаметром, достигаемую посредством использования давления, значительно более высокого, чем давления, используемые в настоящее время, и, таким образом, получать кинетическую энергию, необходимую для регулирования режима потока в котле.

На фиг. 2 и 3 показаны различные способы размещения сопел высокого давления по отношению к отверстиям для воздуха горения. Согласно фиг. 2 сопла высокого давления 7 и отверстия 5b для воздуха горения расположены поочередно друг над другом. Такое расположение применяется в определенном месте в печи, но не обязательно во всех местах и при всех нагрузках. Соответственно этому на фиг. 3 показаны особые варианты, когда сопла могут быть расположены поочередно или так, что сопло высокого давления 7а расположено внутри отверстия для воздуха горения. Подобным же образом сопло высокого давления 7b может быть расположено в непосредственной близости к отверстию для воздуха горения, например непосредственно снаружи этого отверстия.

На фиг. 4 и 5 показаны различные способы размещения сопел высокого давления по отношению к отверстиям для воздуха горения на виде с передней стороны отверстий. На фиг. 4 сопло высокого давления 7 расположено внутри отверстия 5b для воздуха горения непосредственно в центре этого отверстия. Соответственно, на фиг. 5 сопло высокого давления 7b расположено непосредственно над отверстием 5b для воздуха горения и на центральной линии этого отверстия. Сопло высокого давления, которое находится вблизи отверстия для воздуха горения, создает всасывание, которое также обеспечивает эффективное втягивание им в технологический процесс воздуха горения.

На фиг. 6 и 7 на видах котла сверху показано расположение на одном уровне и относительно друг друга отверстий 5 и 5b для воздуха горения. Крупномасштабное техническое решение, представленное на фиг. 6, может предусматривать расположение на одном и том же уровне пять отверстий для воздуха горения, из которых три отверстия расположены на одной стенке и два отверстия - на противоположной стенке. На фиг. 7 показано соответствующее, но более дешевое техническое решение, предназначенное для меньшего котла. В этом случае одна из стенок снабжена двумя отверстиями 5 или 5b для воздуха горения, а противоположная стенка - только одним таким отверстием на том же самом уровне.

Размещение сопел высокого давления 7 относительно друг друга на стенках печи 1 осуществляют, в основном, таким же самым образом, как и показанное на фиг. 6 и 7 размещение отверстий для воздуха горения. Таким образом, сопла высокого давления предпочтительно размещают в тех же самых вертикальных рядах, что отверстия для воздуха горения.

Для получения хорошего технологического результата предпочтительно в каждой горизонтальной плоскости иметь симметричное и хорошо сбалансированное расположение. Очень важно, чтобы симметрия поля потока, особенно симметрия справа налево, была в хорошем состоянии до того, как газообразные продукты сгорания покинут печь 1. Это возможно тогда, когда кинетическая энергия всех струй на каждом уровне всегда является приблизительно одного порядка. Если кинетическая энергия одной из струй на данном уровне превышает кинетические энергии других струй на том же самом уровне, например, на один порядок величины, т.е. ее энергия, по крайней мере, в десять раз больше энергии других струй на том же самом уровне, то тогда может отрицательно нарушиться режим потока.

Симметрия должна быть хорошей, по меньшей мере, ниже т.н. горловины 8 котла до того, как газообразные продукты сгорания достигнут перегревателя. Следовательно, предпочтительно, чтобы, по крайней мере, одно отверстие для воздуха горения было расположено над самым верхним соплом высокого давления. В этом контексте симметрией называется симметрия поля потока в отношении температур, скоростей и концентраций.

На фиг. 8 показано поле потока в нижней части печи при компьютерном моделировании. На этой фигуре показан вертикальный разрез через центр печи на уровне среднего ряда отверстий 5 для воздуха горения. Токи показаны в виде стрелок, обращенных в направлении течения, при этом длина стрелки отображает скорость течения. Как можно видеть на этой фигуре, самая нижняя струя 5а воздуха горения может не простираться очень далеко по направлению к центральной части печи. Следующая струя над самой нижней струей может уже распространяться немного дальше с помощью первой струи, а третья струя распространяется еще дальше, и, таким образом, постепенно создается поле потока, которое, в конце концов, становится полностью распространенным, результатом чего является полное проникновение. При этой системе режим потока является достаточно хорошо регулируемым. Если в поле потока будет подаваться недостаточное количество энергии, то тогда будет нарушаться режим потока и будет потеряно регулирование. По этой причине в поток должна непрерывно подводиться кинетическая энергия либо с воздухом горения, либо с газовыми струями высокого давления. Чтобы режим потока мог обеспечивать эффективное перемешивание, требуется большое количество небольших быстрых вихрей, которые могут создаваться только посредством большого внутреннего трения. Для большого трения также требуется большое количество кинетической энергии, которая должна подводиться в печь посредством мощных газовых струй.

Как очевидно специалисту в данной области техники, изобретение не ограничивается вышеописанным примером, а может быть видоизменено в пределах формулы изобретения, представленной ниже. Таким образом, можно, например, изменить размещение сопел высокого давления, расположив многочисленные сопла высокого давления 7 одно над другим, если печь содержит сравнительно большую зону, в которой не требуется никакого воздуха горения. Вместе с тем, будет достигнута экономия, если отверстия для воздуха горения и сопла высокого давления могут быть попеременно расположены в вертикальном направлении в тех случаях, когда это возможно. Кроме того, могут быть применены сопла высокого давления, в которых вместо воздуха или пара используются другие среды под давлением. Кроме того, предпочтительно если отверстия 5, 5b для воздуха горения и сопла высокого давления 7 будут расположены над первичными отверстиями 4 в по существу вертикальных рядах, из которых на одной и той же стенке может быть либо только один ряд, либо, с другой стороны, два или большее число параллельных рядов. Давление в соплах высокого давления 7 может быть любым доступным давлением. Подходящий диапазон давлений составляет, например, от 100 мбар до 6 бар, и в пределах этого диапазона может быть использовано любое давление.

Изобретение относится к целлюлозно-бумажной промышленности. Система регулирования режима потока в содорегенерационном котле, содержащем, по меньшей мере, печь (1), первичные воздушные отверстия (4) в нижней части печи, расположенные над ними отверстия (5) для воздуха горения, расположенные также над ними распылительные сопла (6) для черного щелока и отверстия (5b) для воздуха горения, расположенные над распылительными соплами (6) для черного щелока. Содорегенерационный котел снабжен по существу узкими соплами (7) для подвода энергии в поле потока, в которых давление струй, по меньшей мере, вдвое больше давления струй в отверстиях (5, 5b) для воздуха горения. Обеспечивается улучшение эксплуатационных показателей котла и снижение стоимости оборудования 8 з.п. ф-лы, 8 ил.

| US 5771817 А, 30.06.1998 | |||

| US 5007354 А, 16.04.1991 | |||

| WO 9412829 A1, 09.06.1994 | |||

| СПОСОБ СЖИГАНИЯ ЧЕРНОГО ЩЕЛОКА В КОТЛЕ УТИЛИЗАЦИИ И КОТЕЛ УТИЛИЗАЦИИ | 1992 |

|

RU2095505C1 |

| RU 5022331 C1, 15.03.1994 | |||

| СПОСОБ СЖИГАНИЯ ОТРАБОТАННОГО ЩЕЛОКА ЦЕЛЛЮЛОЗНОГО ПРОИЗВОДСТВА В ПРОЦЕССЕ ЕГО РЕГЕНЕРАЦИИ | 1992 |

|

RU2078866C1 |

Авторы

Даты

2007-05-10—Публикация

2002-11-05—Подача