Изобретение относится к нефтедобывающей технике, а именно к способам очистки нефтедобывающих скважин.

Известен способ очистки скважин (Желтов Ю.П. Разработка нефтяных месторождений М: Недра, 1998), согласно которому в неэксплуатируемую ранее или введенную в эксплуатацию после ремонта скважину устанавливают погружной насос, который откачивает пластовую жидкость с содержащимися в ней твердыми частицами песка, глины и прочего шлама, загрязняющего пластовую жидкость. В результате подобной эксплуатации дорогостоящего погружного насоса он сравнительно быстро выходит из строя, требуется замена трибосопряжений его рабочих ступеней. Поэтому для эксплуатации одной скважины требуется несколько погружных насосов, которые будут заменять друг друга по мере выхода из строя эксплуатируемого перед этим погружного насоса.

Известен способ очистки нефтедобывающих скважин с помощью гравитационных и центробежных сепараторов твердых частиц. Подобные устройства, в частности, раскрыты в таких источниках как SU 1506173 А1, опубликованный 07.09.1989, МПК F04D 13/12; Габдуллин Р.Ф. Эксплуатация скважин, оборудованных УЭЦН, в осложненных условиях. - Нефтяное хозяйство, 2002, №4, стр.62-64 и др. Согласно указанным техническим решениям перед тем, как попасть в рабочие секции погружного насоса, поднимаемая пластовая жидкость пропускается через сепаратор твердых частиц, который отделяет пластовую жидкость от содержащихся в ней твердых механических включений. При этом очищенная таким образом пластовая жидкость подается в рабочие секции погружного насоса, а отсепарированные твердые частицы выводятся в зумпф скважины, где они постепенно накапливаются и засоряют скважину, не позволяя ее эффективно эксплуатировать. Через сравнительно небольшой интервал времени эксплуатируемая таким образом скважина нуждается в капитальном ремонте.

Поэтому с целью повышения эффективности и времени эксплуатации нефтедобывающих скважин наиболее целесообразно измельчать содержащиеся в пластовой жидкости твердые частицы с образованием коллоидов, суспензий или эмульсий, а затем полученные продукты откачивать на поверхность скважины. В этом случае существенно увеличится наработка на отказ используемых для откачки образованных в зумпфе скважины коллоидов, суспензий или эмульсий погружных насосов, поскольку их основные трибосопряжения не будут подвержены воздействию твердых механических частиц, а также сама скважина не будет загрязняться отсепарированными твердыми частицами, накапливающимися в зумпфе скважины. Подобный способ раскрыт в описании к патенту РФ SU 1739699 А1, согласно которому для измельчения закупоривающих скважину твердых частиц в пластовой жидкости наносится серия прямых и обратных гидроударов, создаваемых путем подъема/опускания расположенных внутри скважины колонны труб на некоторую высоту. Однако указанный способ пригоден только для прямолинейных сравнительно неглубоких скважин, поскольку, если эксплуатируемая скважина не отвечает указанным требованиям (а подавляющее большинство эксплуатируемых скважин имеет сильно искривленный ствол, а их прямолинейные участки расположены под углом к поверхности скважины, а пластовая жидкость в них расположена на значительной глубине), то подъем/опускание расположенных внутри скважины колонны труб реализовать не удается. Кроме того, указанное механическое воздействие не может быть реализовано в пределах локального участка обсадной колонны, на котором в пластовой жидкости наблюдается скопление твердых частиц механических примесей (песка, глины и т.д.), что не позволяет обеспечить требуемую амплитуду ударного воздействия в пределах указанного локального участка, при которой происходит эффективное разрушение указанных твердых частиц.

Проблема реализации достаточного универсального способа очистки самых разнообразных нефтяных скважин от твердых частиц в пластовой жидкости, причем с возможность локального воздействия на участки с повышенной концентрацией примесей, не решена в вышеуказанных технических решениях.

Технический результат настоящего изобретения - осуществление универсального способа очистки скважин (точнее одного из этапов очистки скважины от содержащихся в пластовой жидкости твердых частиц), реализуемого в любом типе скважин независимо от их дебита, кривизны ствола и глубины залегания эксплуатируемого пласта (прежде всего в малодебитных скважинах с сильно искривленным стволом, в которых пластовая жидкость залегает на значительной глубине) при незначительных энергозатратах.

Поставленная задача решается тем, что в способе очистки нефтедобывающих скважин от содержащихся в пластовой жидкости твердых частиц осуществляется электрогидравлическое измельчение содержащихся в скважинной жидкости твердых частиц, заключающееся в их дроблении с образованием коллоидов, суспензий или эмульсий и удалением из скважины, при этом измельчение вышеуказанных твердых частиц осуществляется посредством воздействия на них гидравлических ударных волн, генерируемых электрическими разрядами в жидкости, создаваемых при разряде конденсаторного устройства, соединенного с разрядными электродами, помещенными в параболический отражатель для направленного отражения гидравлических ударных волн, при этом электроды располагаются так, чтобы разряд происходил в фокусе параболического отражателя, а направленное отражение гидравлических ударных волн формируется таким образом, что энергия гидравлических ударных волн тратится преимущественно на процесс измельчения содержащихся в жидкости твердых частиц, в способе может использоваться конденсаторное устройство, использующее высокотемпературные конденсаторы пленочного или керамического типа, откачка очищенной электрогидравлическим измельчением скважинной жидкости на поверхность может производится погружным насосом, при этом параболический отражатель размещается в скважине ниже приемной зоны насоса, параболический отражатель может размещаться в интервале от 0,1 до 1 м от дна скважины.

Это становится возможным прежде всего за счет того, что электрический импульс от конденсаторного устройства может быть подан в тот участок скважины, где в поднимаемой на поверхность пластовой жидкости имеет место повышенная концентрация твердых частиц. Причем вся энергия указанного электрического разряда будет сосредоточена в пределах данного локального участка, что позволит создать гидравлические волны с такой амплитудой, при которой гарантированно будет раздроблено подавляющее большинство твердых частиц, содержащихся в пластовой жидкости с образованием коллоидов, суспензий или эмульсий в зависимости от их химического состава. При этом полученные продукты измельчения будут находиться только в пределах рассматриваемого участка, а значит их будет сравнительно легко вывести из скважины на поверхность (на втором этапе очистки скважины). Для работы в условиях высоких скважинных температур необходимо использовать для размещения устройства в скважине конденсаторные устройства керамического или пленочного типа.

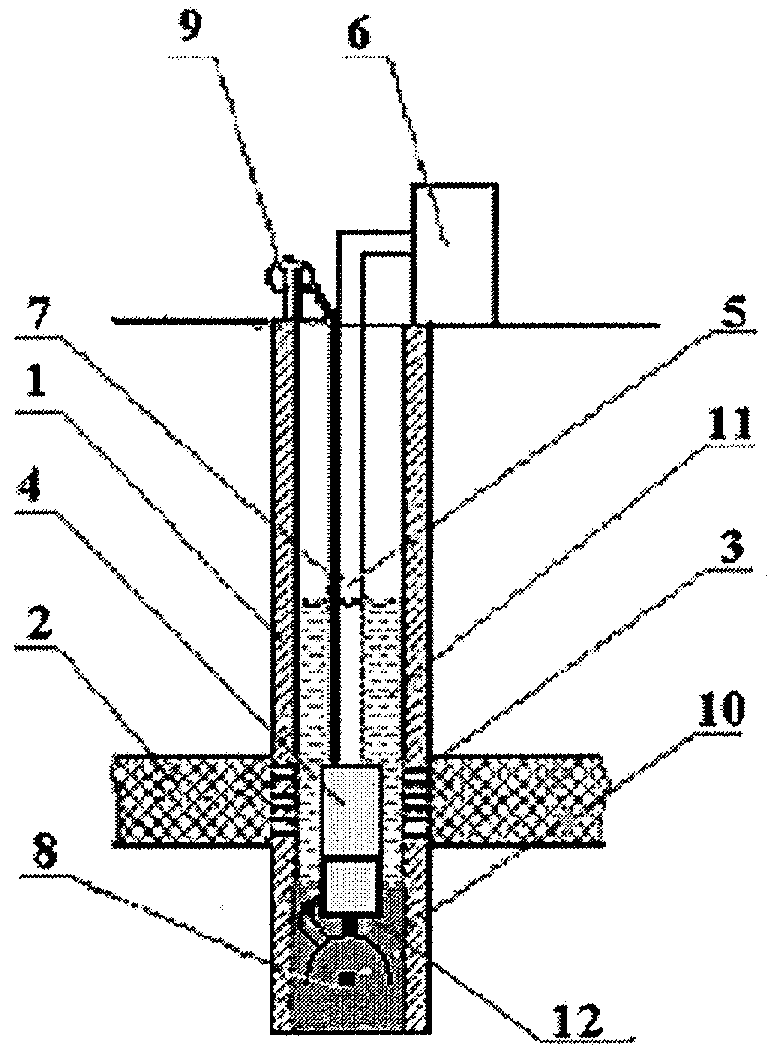

На чертеже приведен общий вид эксплуатируемой скважины с помещенным в ней погружным насосом, реализующей предложенную процедуру очистки нефтедобывающей скважины.

В нефтедобывающей скважине размещена обсадная колонна 1, в которой на уровне эксплуатируемого нефтесодержащего пласта 2 выполнен ряд сквозных отверстий 3 для нагнетания в зумпф скважины откачиваемой пластовой жидкости. В верхней части зумпфа эксплуатируемой скважины установлен погружной электроцентробежный насос 4, который соединен с системой насосно-компрессорных труб (НКТ) 5 для подъема пластовой жидкости на поверхность скважины. Поднятая на поверхность пластовая жидкость собирается в емкости-коллекторе 6. Вдоль НКТ 5 к электродвигателю погружного электроцентробежного насоса 4 проведен кабель 7. Кабель 7 имеет участок, соединяемый с конденсаторным устройством для создания интенсивных электрических импульсов в пластовой жидкости при разряде на соединенных с конденсаторным устройством электродах.

Предложенная процедура очистки нефтедобывающих скважин реализуется следующим образом. Очистка включает в себя два основных этапа: "1" измельчение содержащихся в пластовой жидкости твердых частиц (например, песка, глины и т.п.) с образованием коллоидов, суспензий или эмульсий; "2" откачку накопившихся в зумпфе коллоидов, суспензий или эмульсий на поверхность эксплуатируемой скважины. Второй этап процедуры очистки нефтедобывающих скважин не представляет особого интереса с позиции его технической реализации. Он реализуется посредством стандартного общеизвестного насосного оборудования, в частности, он реализован в рамках способа по SU 1739699 А1.

В размещенную в эксплуатируемой скважине обсадную колонну 1 через выполненные в ней сквозные отверстия 3 из эксплуатируемого нефтесодержащего пласта 2 в зумпф скважины поступает пластовая жидкость, причем давление в эксплуатируемом нефтесодержащем пласте 2 обеспечивает подъем пластовой жидкости в обсадной колонне 1 до уровня выше места расположения в ней сквозных отверстий 3. В скважину устанавливают погружной насос 4, который связан с поверхностью скважины посредством системы НКТ 5, через которую откачиваемая пластовая жидкость поступает из зоны расположения погружного насоса 4 на поверхность скважины в емкость-коллектор 6. При этом кабель 7 проводят так, что электроды с параболическим отражателем располагаются в зоне, в которой в пластовой жидкости имеется повышенная концентрация твердых частиц. На поверхности скважины кабель 7 подключен к источнику питания 9, через который заряжается высоковольтное конденсаторное устройство 12, рассчитанное на работу в условиях высоких температур, располагаемое в скважине и закрепляемое, например, на насосе. При разряде конденсаторного устройства (сигнал управления (осуществления разряда) может быть подан через кабель питания электродвигателя)) между подключенными к ней посредством кабеля электродами, размещенными в параболическом отражателе (8), возникает электрический разряд, который в свою очередь в межэлектродном пространстве генерирует гидравлические ударные волны, разрушающие содержащиеся в пластовой жидкости твердые вещества, по сути, растворяя их в ней с образованием коллоидов, суспензий или эмульсий 10, которые аккумулируются в зумпфе скважины вследствие большего веса по отношению к "чистой" пластовой жидкости. Над слоем коллоидов, суспензий или эмульсий 10 располагается более легкая пластовая жидкость, очищенная от твердых частиц 11. В связи с этим в настоящей заявке в качестве источника гидравлических ударных волн для дробления содержащихся в пластовой жидкости твердых частиц с образованием коллоидов, суспензий или эмульсий предложено использовать физический эффект "электрогидравлического измельчения", состоящий в измельчении твердого вещества в результате прохождения через него ударных волн, генерируемых интенсивными электрическими разрядами в жидкости. Электрический разряд в жидкости приводит к возникновению гидравлического удара, под воздействием которого обрабатываемый материал может деформироваться и при известных условиях разрушаться. Электрогидравлическое измельчение может быть использовано для получения коллоидов металлов, суспензий или эмульсий в скважине в случае реализации направленного воздействия гидроударных волн на пластовую жидкость, позволяющего избежать их механического нежелательного воздействия на компоненты погружного оборудования, используемого в скважине.

На втором этапе очистки образованные в зумпфе скважины коллоиды, суспензии или эмульсии откачиваются на поверхность посредством погружного насоса 4 и системы НКТ 5.

Предложенное техническое решение позволяет существенно повысить эффективность эксплуатации скважины и повысить срок службы насосного оборудования за счет своевременной очистки эксплуатируемой скважины от содержащихся в пластовой жидкости твердых частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТЫЙ ВЫСОКООБОРОТНЫЙ ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2010 |

|

RU2442909C2 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2010 |

|

RU2415303C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ В МАЛОДЕБИТНЫХ СКВАЖИНАХ | 2005 |

|

RU2298645C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС (ВАРИАНТЫ) | 2005 |

|

RU2294458C1 |

| ЦЕНТРОБЕЖНЫЙ СКВАЖИННЫЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 2005 |

|

RU2293218C2 |

| СКВАЖИННЫЙ ГАЗОВЫЙ СЕПАРАТОР С ПОДШИПНИКОВОЙ ОПОРОЙ | 2005 |

|

RU2292454C1 |

| ВЫСОКООБОРОТНАЯ ПОГРУЖНАЯ УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ ИЗ СКВАЖИН С ВЫСОКИМ ГАЗОСОДЕРЖАНИЕМ | 2011 |

|

RU2480629C1 |

| ПОГРУЖНАЯ УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ С ШИРОКИМ РАБОЧИМ ДИАПАЗОНОМ | 2009 |

|

RU2429383C1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ | 2009 |

|

RU2429382C1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ | 2004 |

|

RU2278959C2 |

Изобретение относится к нефтедобывающей технике, а именно к способам очистки нефтедобывающих скважин. Обеспечивает реализацию в любом типе скважин, независимо от их дебита, кривизны ствола и глубины залегания эксплуатируемого пласта при незначительных энергозатратах. Сущность изобретения: по способу очищают скважины от содержащихся в пластовой жидкости твердых частиц. Согласно изобретению осуществляют электрогидравлическое измельчение содержащихся в скважинной жидкости твердых частиц, заключающееся в их дроблении с образованием коллоидов, суспензий или эмульсий и удалением из скважины. Измельчение вышеуказанных твердых частиц осуществляют посредством воздействия на них гидравлических ударных волн, генерируемых электрическими разрядами в жидкости, создаваемых при разряде конденсаторного устройства, соединенного с разрядными электродами, помещенными в параболический отражатель для направленного отражения гидравлических ударных волн. Электроды располагают так, чтобы разряд происходил в фокусе параболического отражателя. Направленное отражение гидравлических ударных волн формируют таким образом, что энергию гидравлических ударных волн тратят преимущественно на процесс измельчения содержащихся в жидкости твердых частиц. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1739699A1 |

| СПОСОБ ЭЛЕТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ В НЕФТЕГАЗОВЫХ СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2090747C1 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНОЕ СКВАЖИННОЕ УСТРОЙСТВО | 2000 |

|

RU2185506C2 |

| Устройство для очистки призабойной зоны скважины | 1980 |

|

SU954562A1 |

| ЭЛЕКТРОГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ АКТИВАЦИИ НЕФТЕГАЗОНОСНОГО ПЛАСТА И СПОСОБ ПИТАНИЯ ЕГО ЭЛЕКТРИЧЕСТВОМ | 2000 |

|

RU2208142C2 |

| СПОСОБ ИМПУЛЬСНОГО И ИОННО-ПЛАЗМЕННОГО ВОЗДЕЙСТВИЯ НА НЕФТЯНОЙ ПЛАСТ | 2001 |

|

RU2213860C2 |

| WO 9733070 A2, 12.09.1997 | |||

| US 5950726 C1, 14.09.1999. | |||

Авторы

Даты

2007-05-10—Публикация

2005-07-29—Подача