Изобретение относится к области горного дела, в частности, к нефтегазодобывающей, нефтегазоперерабатывающей промышленности и может быть использовано в нефтепромысловом или газоперекачивающем оборудовании, транспортирующих нефть, газ, агрессивные среды, воду как для защиты насосных агрегатов или газоперекачивающих компрессоров от обратных перетоков перекачиваемой среды при их плановых остановках или аварийных отключениях, так и для запусков в эксплуатацию выше перечисленного оборудования.

Известны клапаны обратные [SU 140645 A, F16К 15/02, 1961 г., SU 1830121 A3, F16К 15/02, 1993 г.], содержащие корпуса, запорные элементы, отверстия для протоки жидкости или газа.

Недостатками известных клапанов обратных является их невозможность использовать для запусков в эксплуатацию насосных агрегатов или газоперекачивающего оборудования.

Известен клапан обратный [RU 2205310 С2, кл. F16К 15/14, 27.05.2003 г.], содержащий корпус и запорный элемент, расположенный по оси корпуса.

Клапан, согласно патенту [RU 2205310 С2], также не может быть использован для запусков в эксплуатацию насосных агрегатов или газоперекачивающих компрессоров и для исключения обратных гидроударов запуск выше перечисленного оборудования выполняют на закрытую задвижку, а после запуска, в зависимости от давления в системе, согласно технологическому регламенту, задвижку открывают.

Техническая задача изобретения состоит в возможности использования клапана обратного для запусков в эксплуатацию насосных агрегатов или газоперекачивающего оборудования, исключив при этом запуск выше перечисленного оборудования на закрытую задвижку, в повышении надежности, в уменьшении элементной базы конструкции клапана, в увеличении срока эксплуатации, особенно в системах высокого давления и высоких скоростях перекачиваемых сред, в снижении гидроабразивного износа и увеличении коррозионной стойкости элементов конструкции клапана, определяющие его работоспособность и надежность, в удобстве обслуживания при эксплуатации, в обеспечении ремонтопригодности и конкурентоспособности.

Решение технической задачи достигается тем, что клапан обратный, содержащий корпус и запорный элемент, расположенный по оси корпуса, отличающийся тем, что в корпусе с двух сторон выполнены выточки, разделенные между собой перемычкой с коническими поверхностями и гидравлически связанные радиальными входными и большего проходного сечения радиальными выходными каналами с каналами гидравлической связи запорного элемента, выполненного в виде перепускной втулки, установленной на корпусе между входным и выходным патрубками с фланцами, при этом перепускная втулка установлена с возможностью перемещения относительно оси корпуса при остановке насосного агрегата для перекрытия радиальных входных каналов и ограничения проходного сечения радиальных выходных каналов при взаимодействии с ограничительным уплотнительным элементом, установленным в канавке, выполненной на торце фланца входного патрубка, причем на наружных диаметрах фланцев патрубков выполнены открытые пазы и в них размещена соединяющая корпус с фланцами патрубков траверса с центральным отверстием под эксцентрик с рычагами управления и с гофрированной эластичной втулкой, взаимодействующий с перепускной втулкой через кольцевую канавку для принудительного совмещения каналов гидравлической связи корпуса и перепускной втулки, при взаимодействии с ограничительным уплотнительным элементом, установленным в канавке, выполненной на торце фланца выходного патрубка при запуске насосного агрегата.

Для принудительного управления клапаном обратным (при запусках насосных агрегатов или газоперекачивающих компрессоров) без использования рычагов управления на поверхности перепускной втулки выполнена канавка.

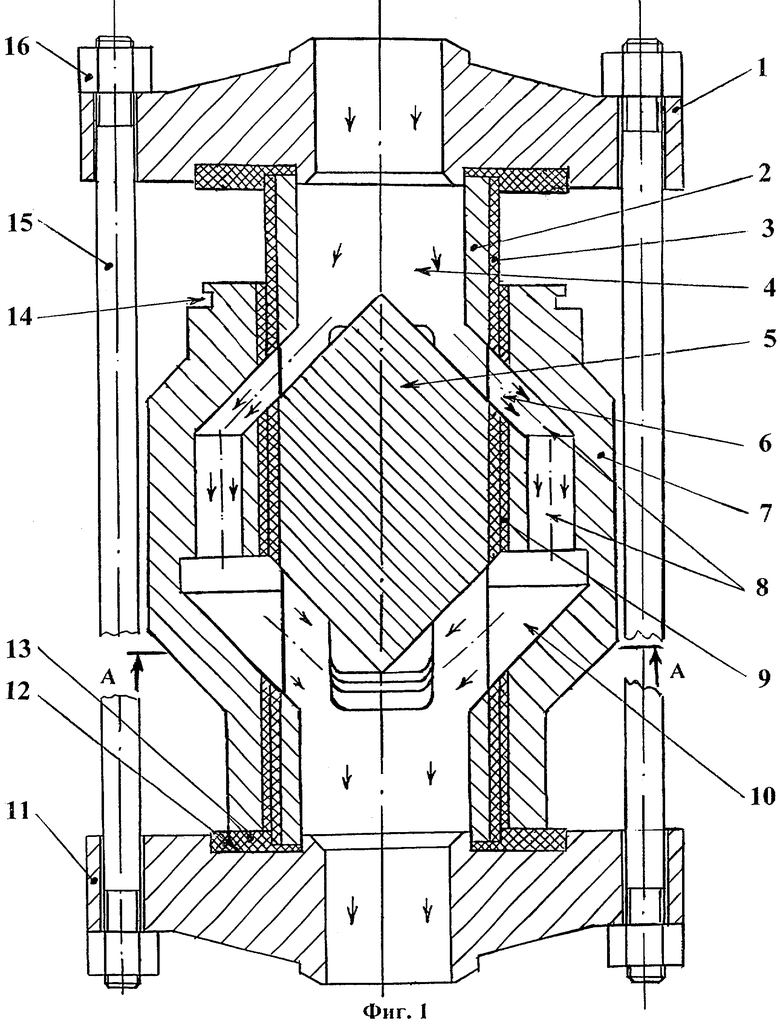

На фиг.1 изображен клапан обратный в открытом положении.

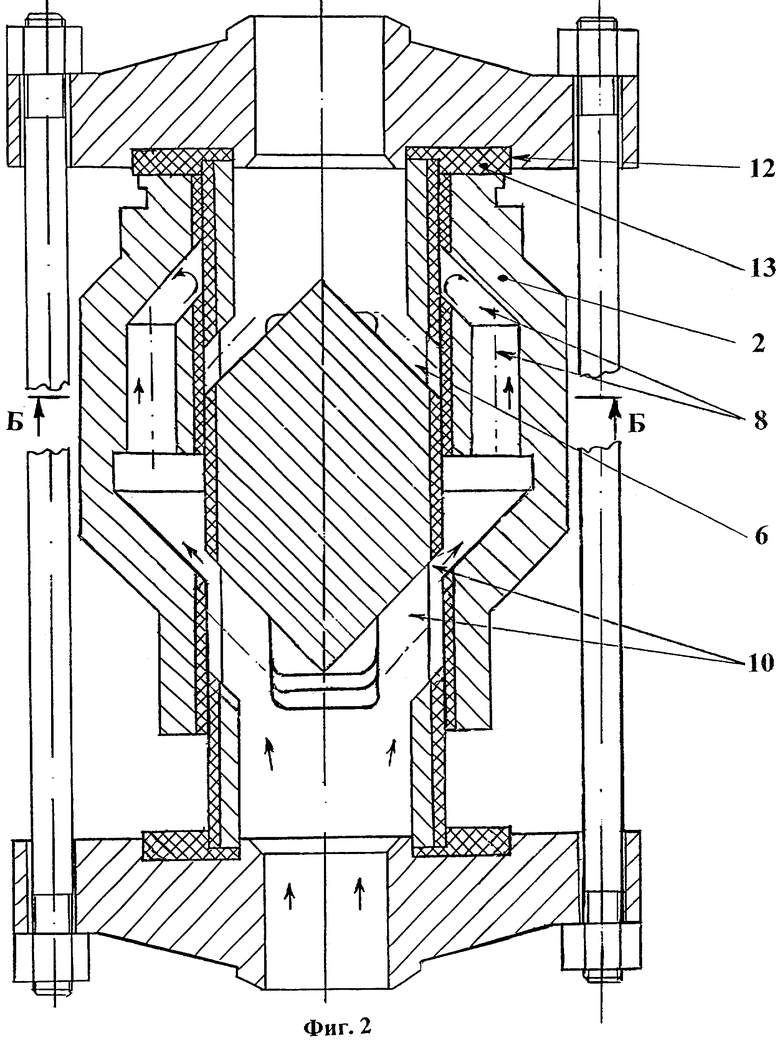

На фиг.2 изображен клапан обратный в закрытом положении.

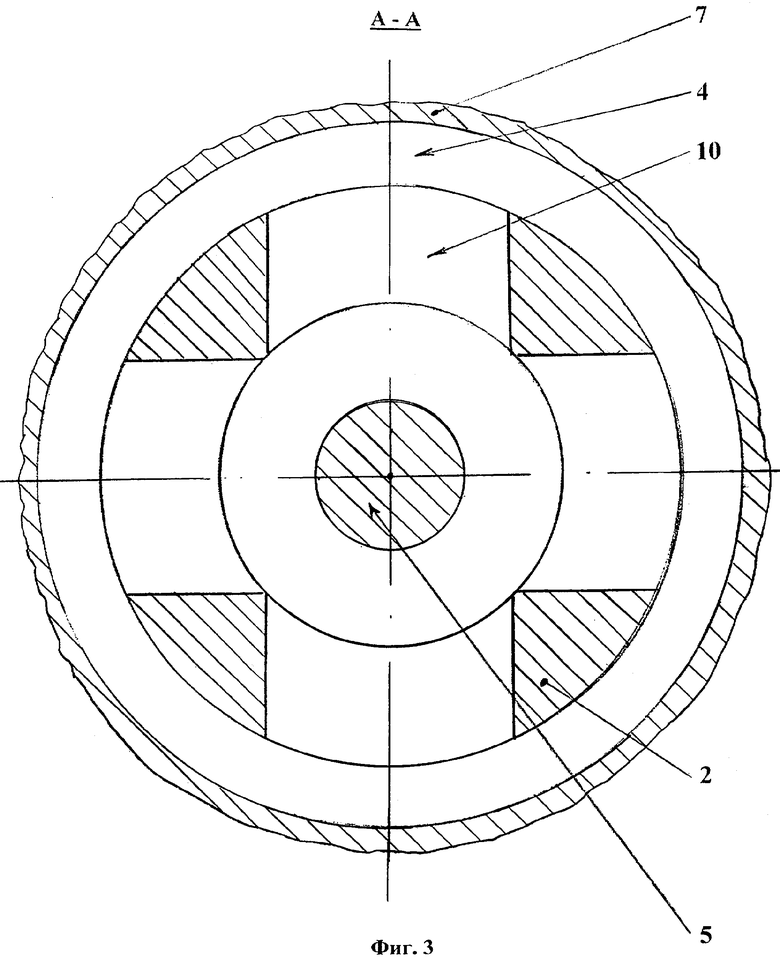

На фиг.3 сечение А-А на фиг.1

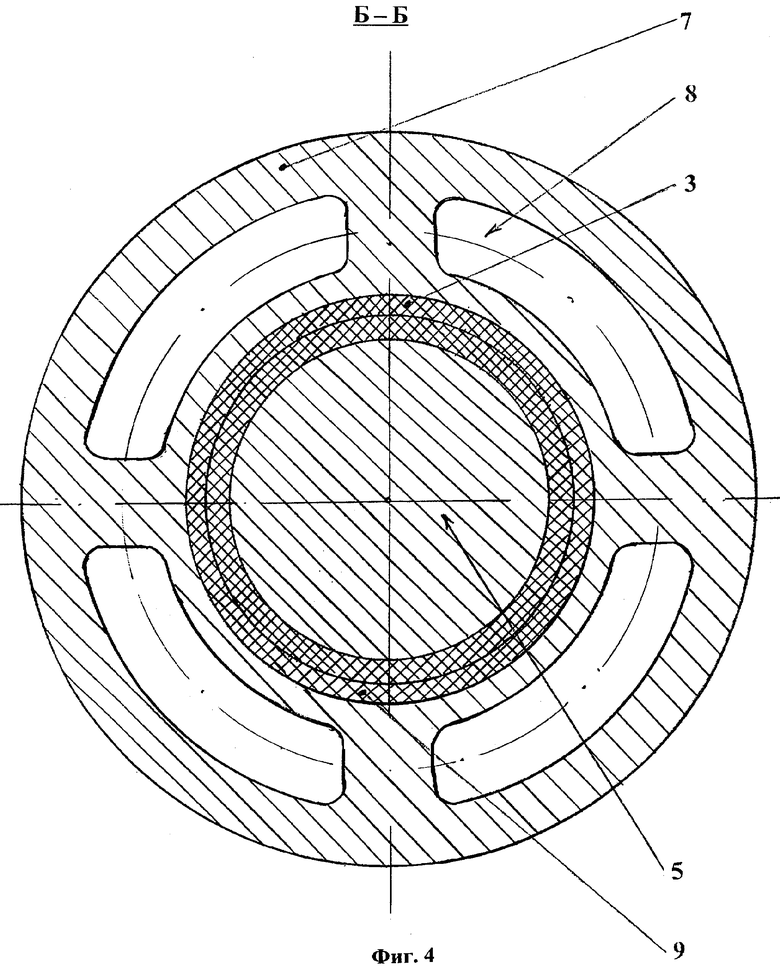

На фиг.4 сечение Б-Б на фиг.2

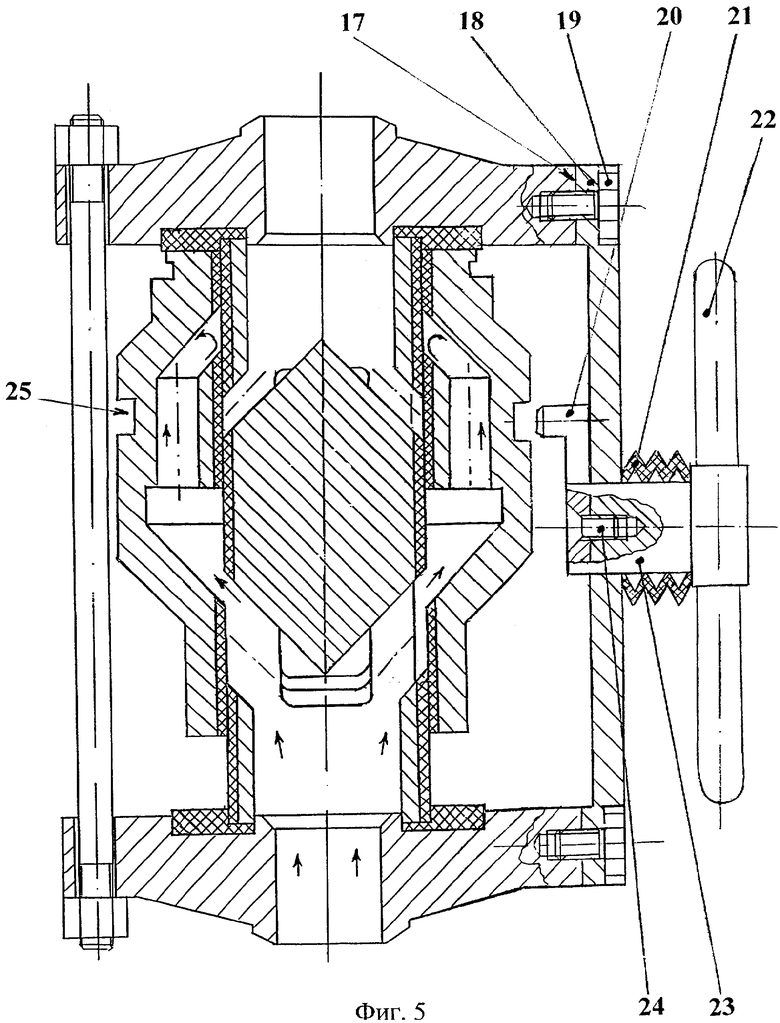

На фиг.5 изображен клапан обратный с рычагами управления для принудительного совмещения каналов гидравлической связи корпуса и перепускной втулки, при взаимодействии с ограничительным уплотнительным элементом, установленным в канавке, выполненной на торце фланца выходного патрубка при запуске насосного агрегата.

Клапан обратный содержит:

входной патрубок с фланцем 1,

корпус 2,

защитные полимерные втулки 3,

выточки 4, выполненные в корпусе 2,

перемычку с коническими поверхностями 5,

радиальные входные каналы гидравлической связи 6, выполненные

в корпусе 2,

запорный элемент, выполненный в виде перепускной втулки 7,

каналы гидравлической связи 8, выполненные в перепускной втулке 7,

защитные полимерные втулки 9,

радиальные выходные каналы гидравлической связи 10, выполненные

в корпусе 2,

выходной патрубок с фланцем 11,

канавки 12, выполненные на торцах фланцев входного 1 и выходного 11

патрубков,

ограничительные уплотнительные элементы 13, установленные в канавках

12, выполненных на торцах фланцев входного 1 и выходного 11

патрубков,

канавку 14, выполненную на поверхности перепускной втулки 7,

резьбовые шпильки 15,

гайки 16,

открытые пазы 17, выполненные на наружных диаметрах фланцев

входного 1 и выходного 11 патрубков (фиг.5),

траверсу 18,

болты 19,

эксцентрик 20,

гофрированную эластичную втулку 21,

рычаги управления 22,

ось 23,

винт 24,

кольцевую канавку 25, выполненную на перепускной втулке 7.

В статическом положении элементы клапана обратного взаимодействуют следующим образом.

На корпус 2 с защитными полимерными втулками 3 надевают запорный элемент, выполненный в виде перепускной втулки 7 с защитными полимерными втулками 9.

Корпус 2 с перепускной втулкой 7 устанавливают между входным патрубком с фланцем 1 и выходным патрубком с фланцем 11 через ограничительные уплотнительные элементы 13, установленные в канавках 12, выполненных на торцах фланцев входного и выходного патрубков 1, 11 и стягивает гайками 16 через шпильки 15.

Клапан обратный устанавливают (например, вваривают в трубопровод в нагнетательную линию перед насосным агрегатом или перед газоперекачивающим компрессором).

После установки в нагнетательную линию клапан закрывают (фиг.2, фиг.5).

В динамическом положении, при запуске насосного агрегата или газоперекачивающего компрессора, когда давление перекачиваемой среды в нагнетательной линии между насосным агрегатом или газоперекачивающим компрессором и обратным клапаном достигнет величины, превышающей давление в магистрали, согласно технологическому регламенту, клапан обратный открывают, совмещая радиальные входные каналы гидравлической связи 6 и радиальные выходные каналы гидравлической связи 10, выполненные в корпусе 2, с каналами гидравлической связи 8, выполненные в перепускной втулке 7.

Для открытия клапана без использования рычагов управления используют вилку (не показано) и канавку 14, выполненную на поверхности перепускной втулки 7.

Для плавного открытия клапана обратного используют рычаги управления 22, установленные в траверсе 18, закрепленной в открытых пазах 17 через болты 19, которыми сдавливают гофрированную эластичную втулку 21, и вводят в зацепление эксцентрик 20, закрепленный на оси 23 винтом 24, с кольцевой канавкой 25, выполненной на перепускной втулке 7, и после зацепления рычаги управления вращают.

После снятия нагрузок на рычагах управления 22 гофрированная эластичная втулка 21 разгружается, принимая первоначальные размеры до сдавливания, выводит эксцентрик 20 из зацепления с кольцевой канавкой 25.

Перекачиваемая среда через выточки 4, огибая перемычку с коническими поверхностями 5, через радиальные входные каналы 6, каналы гидравлической связи 8, выполненные в перепускной втулке 7, через радиальные выходные каналы 10, выполненные в корпусе 2, (движение перекачиваемой среды указаны стрелками) нагнетается в трубопровод.

Клапан открыт (фиг.1, 3, 4, 5).

При плановом или аварийном отключении насосного агрегата или газоперекачивающего компрессора обратным давлением жидкости или газа (движение жидкости или газа указаны стрелками) под действием перепада давления, а также благодаря большего проходного сечения радиальных выходных каналов гидравлической связи 10 и меньшего проходного сечения радиальных входных каналов гидравлической связи 6, выполненных в корпусе 2, перепускная втулка 7 перемещается по направлению потока перекачиваемой среды до ограничительного уплотнительного элемента, перекрывает входной канал гидравлической связи 6 и ограничивает проходное сечение выходного канала гидравлической связи 10.

Клапан закрыт (фиг.2).

В конструкции клапана обратного использованы защитные полимерные втулки 3 и 9, выполненные из отечественных композиционных материалов, высокопрочных, абразивноизносостойких, коррозионно-стойких, позволяет превзойти надежность используемых клапанов, изготовленных из нержавеющих, высокопрочных сталей в процессе эксплуатации при одновременном снижении себестоимости изготовления клапана обратного.

Предложенное новое техническое решение клапана обратного отличается от известных технических решений новизной, просто в изготовлении, ремонтопригодно, надежно в эксплуатации, конкурентоспособно и его использование в промышленности обеспечит положительный технико-экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ | 2005 |

|

RU2300687C2 |

| КЛАПАН ОБРАТНЫЙ | 2004 |

|

RU2278313C2 |

| КЛАПАН ОБРАТНЫЙ | 2009 |

|

RU2416755C1 |

| КЛАПАН ОБРАТНЫЙ | 2005 |

|

RU2300685C2 |

| УСТРОЙСТВО ЗАПОРНОЕ | 2009 |

|

RU2454585C2 |

| КЛАПАН ОБРАТНЫЙ | 2003 |

|

RU2269052C2 |

| УСТРОЙСТВО ЗАПОРНОЕ | 2010 |

|

RU2447343C2 |

| КЛАПАН ОБРАТНЫЙ | 2001 |

|

RU2205310C2 |

| УСТРОЙСТВО ЗАПОРНОЕ | 2006 |

|

RU2351830C2 |

| УСТЬЕВОЕ УНИВЕРСАЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ СКВАЖИН "СИБИРЬ" | 1997 |

|

RU2178509C2 |

Изобретение относится к области горного дела и предназначено как для защиты насосных агрегатов или газоперекачивающих компрессоров от обратных перетоков при их остановках, так и для запусков в эксплуатацию в нефтепромысловом или газоперекачивающем оборудовании, транспортирующим нефть, газ, агрессивные среды, воду. В корпусе клапана обратного с двух сторон выполнены выточки, разделенные между собой перемычкой с коническими поверхностями и гидравлически связанные радиальными входными и большего проходного сечения радиальными выходными каналами с каналами гидравлической связи запорного элемента. Запорный элемент выполнен в виде перепускной втулки. Втулка установлена на оси корпуса между входным и выходным патрубками с фланцами. Перепускная втулка установлена с возможностью перемещения относительно оси корпуса при остановке насосного агрегата для перекрытия радиальных входных каналов и ограничения проходного сечения радиальных выходных каналов при взаимодействии с ограничительным уплотнительным элементом, установленным в канавке. Канавка выполнена на торце фланца входного патрубка. На наружных диаметрах фланцев патрубков выполнены открытые пазы и в них размещена соединяющая корпус с фланцами патрубков траверса с центральным отверстием под эксцентрик с рычагами управления и с гофрированной эластичной втулкой. Эта втулка взаимодействует с перепускной втулкой через кольцевую канавку для принудительного совмещения каналов гидравлической связи корпуса и перепускной втулки при взаимодействии с ограничительным уплотнительным элементом, установленным в канавке. Эта канавка выполнена на торце фланца выходного патрубка при запуске насосного агрегата. Изобретение направлено на упрощение изготовления клапана обратного, на обеспечение его ремонтопригодности и на повышение надежности при его эксплуатации. 1 з.п. ф-лы, 5 ил.

| КЛАПАН ОБРАТНЫЙ | 2001 |

|

RU2205310C2 |

| RU 94041194 А1, 20.09.1996 | |||

| US 4116212 А, 26.09.1978 | |||

| ВОДЯНОЙ НАСОС С ЭНЕРГОСБЕРЕГАЮЩИМ ПРИВОДОМ | 2005 |

|

RU2316681C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU245937A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| 0 |

|

SU239451A1 | |

Авторы

Даты

2007-06-10—Публикация

2005-04-15—Подача