Техническое решение относится к горнодобывающей промышленности и может быть использовано для разработки крутопадающих рудных залежей мощностью более 15 м, сложенных рудами не ниже средней устойчивости.

Известен способ разработки рудных месторождений подэтажным обрушением с торцовым выпуском руды (см. Именитов В.Р. Процессы подземных горных работ при разработке рудных месторождений, 3 изд., перераб. и доп. М.: Недра, 1984, с.419-427, рис. XIII. 25), включающий проведение подэтажных буродоставочных ортов, доставочных штреков, рудоспусков, послойную отбойку рудных ромбовидных панелей в зажатой среде вертикальными веерами скважин и послойный торцовый выпуск руды на почву буродоставочных ортов под обрушенными породами.

Недостатками известного способа при торцовом выпуске являются относительно невысокие показатели полноты и качества извлечения руды из недр - потери составляют 10÷15%, разубоживание - 22÷30%, а также повышенные затраты на вентиляцию тупиковых очистных забоев вследствие применения вентиляторов местного проветривания и создаваемые при этом неблагоприятные условия работы для горнорабочих.

Наиболее близким аналогом по технической сущности и совокупности существенных признаков является способ разработки рудных месторождений подэтажным обрушением по патенту РФ №2208162, Е 21 С 41/22, опубл. в БИ №19, 2003 г., включающий проведение на горизонтах выпуска выработок: штреков, ортов и вентиляционных восстающих, проведение на подэтажах буровых выработок и отбойку рудных панелей скважинами с образованием временного целика над выработками горизонта выпуска, отбойку временного целика секциями с отставанием от отбойки рудных панелей, послойно в зажиме и торцовым выпуском отбитой руды под обрушенными породами. Дополнительно между ортами проходят погрузочные заезды, а отбойку рудных панелей на подэтажах ведут по простиранию рудного тела, в то время как отбойку временного целика осуществляют из ортов вкрест простирания рудного тела. Выпуск отбитой руды производят по площадно-торцовой схеме одновременно через упомянутые орты и погрузочные заезды, которые используют для проветривания очистных забоев.

Недостатком известного способа являются проходка буровых выработок на отдельном горизонте (подэтаже) и, как следствие, повышенный объем проходческих работ, худшие показатели извлечения вследствие несоответствия параметров рудных панелей фигуре выпуска руды и двухстадийность процесса очистной выемки, включающей отбойку рудной панели и извлечение временного целика.

Техническая задача: повышение эффективности технологии за счет снижения объема проходческих работ и достижения высоких показателей качества и полноты извлечения руды из недр при одновременном обеспечении наиболее безопасных условий для горнорабочих за счет выброса загрязненного воздуха в выработки, в которых отсутствуют рабочие места.

Поставленная задача решается тем, что в способе разработки рудных месторождений подэтажным обрушением, включающем проведение на горизонте выпуска выработок: доставочного штрека, ортов, погрузочных заездов, оконтуривающего штрека, вентиляционной восстающей выработки, а также проведение буровых выработок, отбойку рудных панелей веерами скважин в зажатой среде и выпуск отбитой руды по площадно-торцовой схеме одновременно через орты и погрузочные заезды под обрушенными породами с проветриванием очистных забоев за счет общешахтной депрессии, согласно техническому решению в качестве буровых выработок используют орты горизонта выпуска, осуществляют отбойку рудных панелей, имеющих в поперечном сечении ромбовидную форму, слоями различной толщины, а выпуск отбитой руды ведут этими слоями, чередуя площадно-торцовую схему выпуска отбитой руды одного слоя с торцовой схемой выпуска отбитой руды другого слоя.

Использование в качестве буровых выработок ортов горизонта выпуска обеспечивает снижение объемов проходческих работ, а следовательно, снижение затрат на проходку выработок и повышение интенсивности отработки месторождений, что ведет к повышению эффективности технологии.

Отбойка рудных панелей, имеющих в поперечном сечении ромбовидную форму (максимально приближенную к фигуре выпуска), слоями различной толщины и выпуск отбитой руды этими слоями путем чередования площадно-торцовой схемы выпуска отбитой руды одного слоя с торцовой схемой выпуска отбитой руды другого слоя обеспечивают возможность выделения и оставления в недрах значительных прослоев пустых пород и некондиционных руд и, как следствие, повышение качества и полноты извлечения отбитой руды из недр. Потери руды при этом составляют 7,0÷8,5%, разубоживание не превышает 13,0÷14,7%, выход чистой руды до начала разубоживания - 62÷68%. Одностадийность очистной выемки и вышесказанное ведет к повышению эффективности технологии в целом.

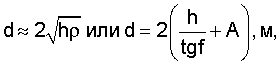

Целесообразно принять следующие параметры выпускаемых слоев отбитой руды:

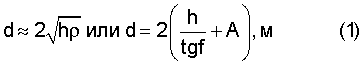

- ширина d слоя

где h - высота подэтажа, м,

ρ - показатель сыпучести отбитой руды, м;

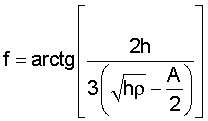

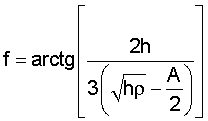

- угол наклона боковой поверхности выпускаемого слоя руды, град;

- угол наклона боковой поверхности выпускаемого слоя руды, град;

A - ширина выработки выпуска, м,

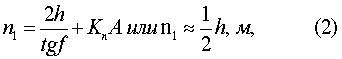

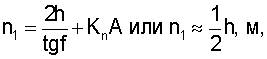

- толщина n1 слоя руды, выпускаемого по площадно-торцовой схеме

где Kn=0,35÷0,5 - поправочный коэффициент на параметры зон потоков выпускаемой руды (определяется экспериментальным путем),

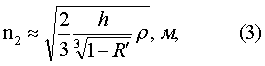

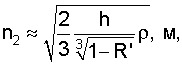

- толщина n2 слоя руды, выпускаемого по торцовой схеме

где R' - предельное разубоживание в дозе выпуска, д.ед.

Этим достигаются минимальные потери и разубоживание отбитой руды, а следовательно, повышается эффективность технологии.

Целесообразно послойный выпуск отбитой руды вести одинаковыми дозами из погрузочного заезда и орта или в соотношении 2:1 соответственно, что является равноценным.

Этим достигается дополнительное повышение показателей полноты и качества извлечения руды, а значит, и повышение эффективности технологии - потери снижаются на 5÷10%, разубоживание - на 10÷15% (относительных).

Целесообразно осуществлять проветривание очистных забоев путем подачи потока свежего воздуха через доставочный штрек и орты с последующим выбросом загрязненной струи через погрузочные заезды в оконтуривающий штрек и далее в вентиляционную восстающую выработку.

Этим достигается повышение безопасности труда за счет выброса загрязненного воздуха в выработки, в которых отсутствуют рабочие места, и постоянной подачи потока свежего воздуха в забои и выработки, где ведутся основные работы.

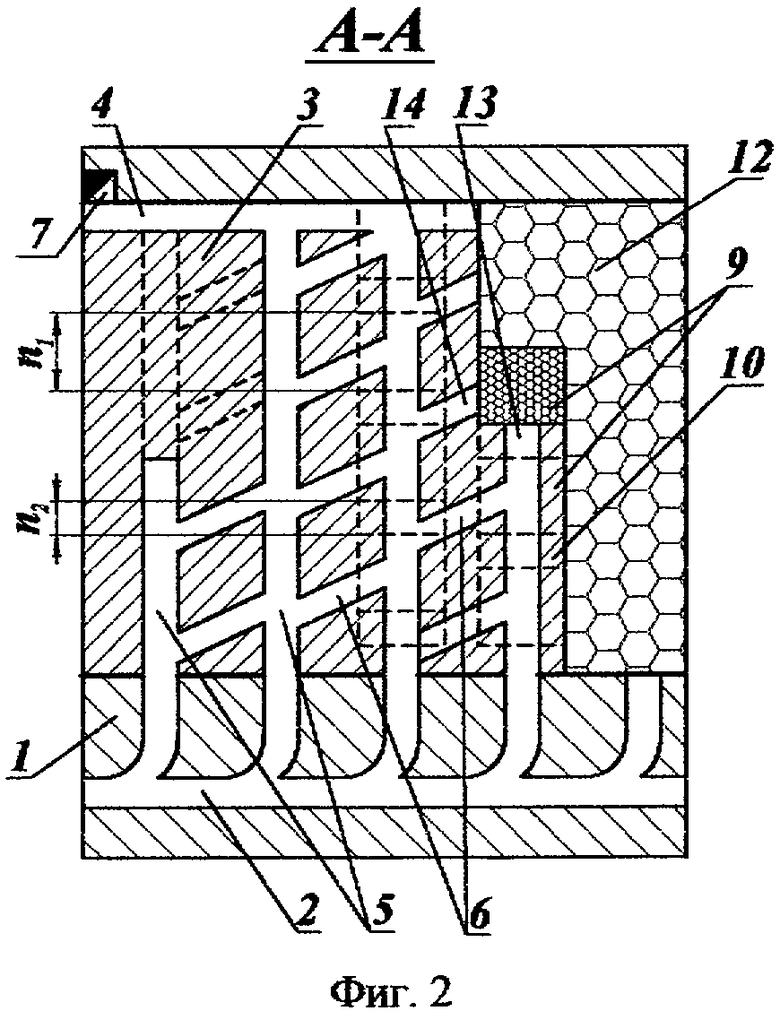

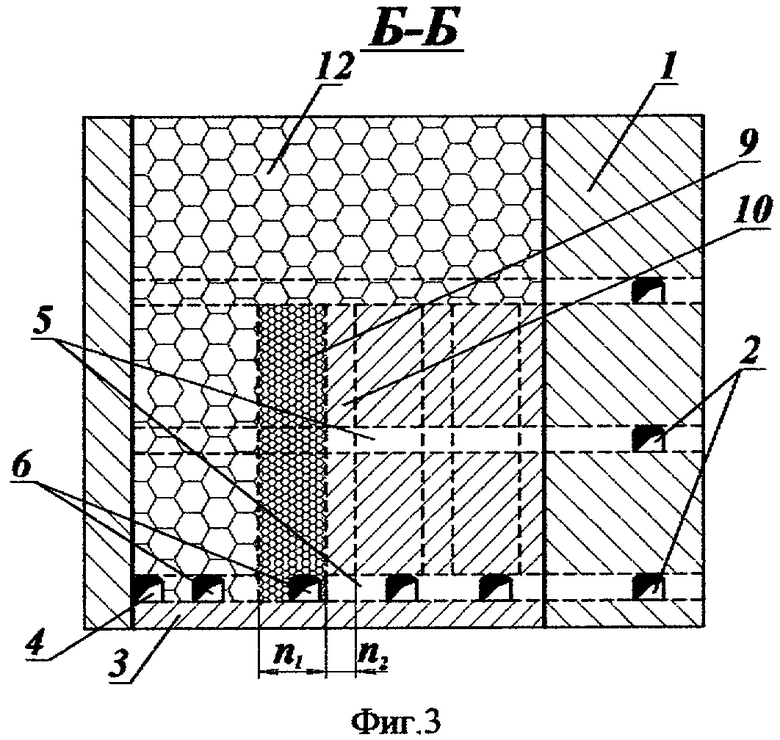

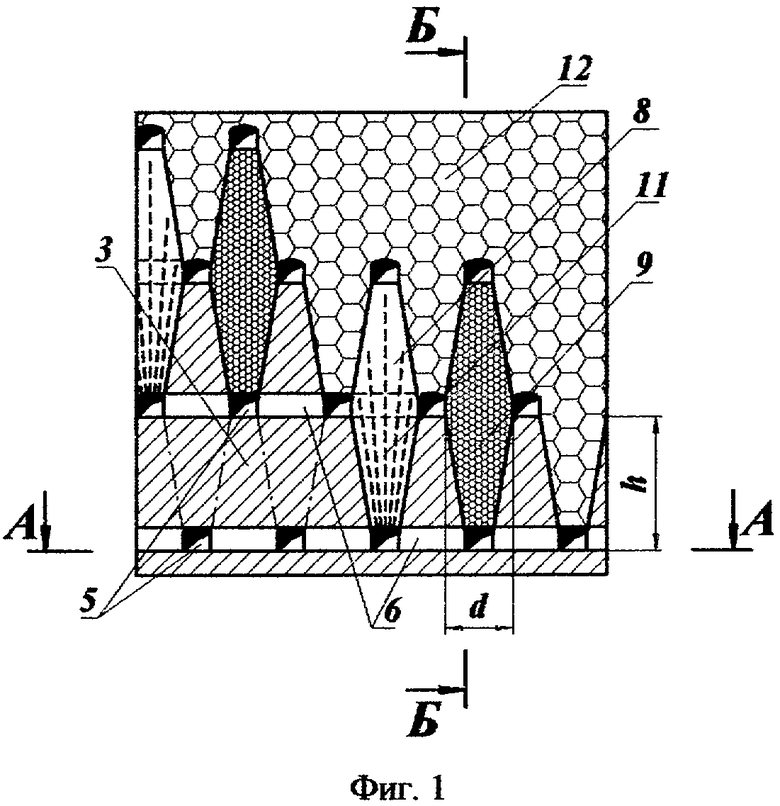

Сущность способа разработки рудных месторождений подэтажным обрушением иллюстрируется на примере разработки весьма мощной крутопадающей залежи и чертежами, где на фиг.1 показана схема технологии по простиранию залежи; на фиг.2 - разрез А-А на фиг.1, план горизонта выпуска; на фиг.3 - разрез Б-Б на фиг.1, схема технологии вкрест простирания залежи.

Предлагаемый способ реализуют следующим образом.

Весь комплекс подготовительно-нарезных работ выполняют в пределах одного горизонта выпуска, подготовка которого идентична другим. Во вмещающих боковых породах 1 лежачего бока залежи (фиг.1-3) проходят доставочный штрек 2, одновременно с которым по рудному телу 3 у висячего бока залежи проводят оконтуривающий штрек 4, последний соединяют с доставочным штреком 2 посредством ортов 5 горизонта выпуска, которые используют в качестве буровых выработок, между ними, в свою очередь, проходят погрузочные заезды 6. Из оконтуривающего штрека 4 через определенные интервалы по его длине проходят вентиляционные восстающие выработки 7. Отбойку рудных панелей 8, имеющих в поперечном сечении ромбовидную форму (максимально приближенную к фигуре выпуска), осуществляют слоями 9 и 10 различной толщины в зажатой среде веерами скважин 11, пробуренных из ортов 5. Выпуск отбитой руды ведут вышеупомянутыми слоями путем чередования площадно-торцовой схемы выпуска отбитой руды одного слоя (одновременный выпуск отбитой руды слоя через забои погрузочных заездов 6 и ортов 5) с торцовой схемой выпуска отбитой руды другого слоя (выпуск отбитой руды слоя через торец орта 5) под обрушенными породами 12. В процессе выпуска происходит возврат до 30% остатков руды вышележащих слоев. Очистные забои 13 и 14 проветривают за счет общешахтной депрессии путем подачи потока свежего воздуха через доставочный штрек 2 и орты 5 с последующим выбросом загрязненной струи через погрузочные заезды 6 в оконтуривающий штрек 4 и далее в вентиляционную восстающую выработку 7.

Описанный способ, учитывая использование в качестве буровых выработок ортов 5 горизонта выпуска, позволяет снизить объемы проходческих работ, а следовательно, снизить затраты на проходку выработок и повысить интенсивность отработки месторождений, обеспечивая тем самым повышение эффективности технологии.

Рациональные параметры выпускаемых слоев отбитой руды определяют из выражений (1), (2), (3). При этих параметрах достигают высоких показателей извлечения руды - потери не превышают 7,0÷8,5%, разубоживание - 13,0÷14,7%, количество извлеченной чистой руды до начала разубоживания составляет 62÷68%.

Послойный выпуск отбитой руды ведут одинаковыми дозами из погрузочного заезда 6 и орта 5 или в соотношении 2:1 соответственно для дополнительного снижения потерь и разубоживания руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2010 |

|

RU2433267C1 |

| Способ разработки горизонтальных и пологих рудных тел средней мощности | 2017 |

|

RU2642193C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2001 |

|

RU2208162C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ СРЕДНЕЙ МОЩНОСТИ | 2016 |

|

RU2632615C1 |

| Способ подземной разработки крутопадающих мощных рудных тел | 2021 |

|

RU2757883C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| Способ отработки рудных тел | 2024 |

|

RU2835410C1 |

| Способ отработки рудных тел | 2023 |

|

RU2806860C1 |

| Способ разработки крутопадающих рудных тел | 1976 |

|

SU651132A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЗЕМНЫМ СПОСОБОМ С КРЕПЛЕНИЕМ МЕЖДУКАМЕРНЫХ ЦЕЛИКОВ | 2009 |

|

RU2405109C1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано при подземной разработке рудных месторождений. Способ включает проведение на горизонте выпуска выработок: доставочного штрека, ортов, погрузочных заездов, оконтуривающего штрека, вентиляционной восстающей выработки, а также проведение буровых выработок, отбойку рудных панелей веерами скважин в зажатой среде и выпуск отбитой руды по площадно-торцовой схеме одновременно через орты и погрузочные заезды под обрушенными породами с проветриванием очистных забоев за счет общешахтной депрессии. В качестве буровых выработок используют орты горизонта выпуска. Осуществляют отбойку рудных панелей, имеющих в поперечном сечении ромбовидную форму, слоями различной толщины. Выпуск отбитой руды ведут этими слоями, чередуя площадно-торцовую схему выпуска отбитой руды одного слоя с торцовой схемой выпуска отбитой руды другого слоя. Рациональные параметры выпускаемых слоев отбитой руды - ширину и толщину слоев - определяют из аналитических выражений. Послойный выпуск отбитой руды ведут одинаковыми дозами из погрузочного заезда и орта или в соотношении 2:1 соответственно. Проветривание очистных забоев осуществляют путем подачи потока свежего воздуха через доставочный штрек и орты с последующим выбросом загрязненной струи через погрузочные заезды в оконтуривающий штрек и далее в вентиляционную восстающую выработку. Изобретение направлено на повышение качества и полноты извлечения руды и повышение безопасности. 3 з.п. ф-лы, 3 ил.

ширина d слоя

где h - высота подэтажа, м;

ρ - показатель сыпучести отбитой руды, м,

- угол наклона боковой поверхности выпускаемого слоя руды, град,

- угол наклона боковой поверхности выпускаемого слоя руды, град,

А - ширина выработки выпуска, м;

толщина n1 слоя руды, выпускаемого по площадно-торцовой схеме

где Kn=0,35÷0,5 - поправочный коэффициент на параметры зон потоков выпускаемой руды (определяется экспериментальным путем),

толщина n2 слоя руды, выпускаемого по торцовой схеме

где R' - предельное разубоживание в дозе выпуска, д.ед.

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2001 |

|

RU2208162C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2001 |

|

RU2198293C2 |

| Способ подземной разработки рудных месторождений | 1983 |

|

SU1164420A1 |

| Способ разработки пологих рудных залежей | 1980 |

|

SU898074A1 |

| Способ разработки крутопадающихРудНыХ ТЕл | 1979 |

|

SU840366A1 |

| Способ разработки рудных месторождений | 1989 |

|

SU1666708A1 |

| Способ разработки мощных залежей крепких руд | 1981 |

|

SU985298A1 |

| Способ разработки мощных рудныхМЕСТОРОждЕНий | 1970 |

|

SU798303A1 |

| US 4072352 A, 07.02.1978 | |||

| ИМЕНИТОВ В.Р | |||

| Процессы подземных горных работ при разработке рудных месторождений | |||

| - М.: Недра, 1984, с.419-430. | |||

Авторы

Даты

2007-06-20—Публикация

2006-01-26—Подача