Данное изобретение относится к турбинам, в частности к соединениям типа «ласточкин хвост» между рабочим колесом ротора паровой турбины и лопатками паровой турбины.

Из уровня техники хорошо известны методы крепления типа «ласточкин хвост» между лопатками турбины и рабочими колесами ротора турбины для паровых турбин. Обычные соединения «ласточкин хвост» касательного ввода на последних ступенях роторов низкого давления, работающих в условиях загрязненного пара оказались подверженными коррозионному растрескиванию под напряжением (КРН). КРН ускоряется на уровнях напряжения, присутствующих в областях округления выступа в обычных конфигурациях соединения «ласточкин хвост». Как правило, эти напряжения приемлемы, но с загрязненным паром могут появляться трещины, которые, если их не обнаружить, могут углубляться, что приведет к нарушению выступов рабочего колеса. В крайних случаях произойдет нарушение всех выступов и лопатки выйдут из ротора. Долговременный опыт работы с соединениями лопатки и колеса типа «ласточкин хвост» показывает, что выступы рабочего колеса растрескиваются, но не растрескиваются выступы лопаток. По-видимому, причина этого заключается в том, что стальные сплавы с NiCrMoV и аналогичные низколегированные стали, применяемые для роторов низкого давления, обладают гораздо меньшим сопротивлением к КРН, чем 12Cr-стали, применяемые для лопаток. Стали для рабочих колес дают оптимальное сочетание свойств для общих аспектов конструкции ротора низкого давления. Поэтому эффективное средство исключения КРН в обычных условиях пара низкого давления заключается в снижении напряжений в соединении «ласточкин хвост» колеса до приемлемых уровней. Если максимальное напряжение в компонентах, работающих в коррозионной среде, ниже предела текучести материала, то сопротивление к КРН значительно улучшается.

Конструкции соединения лопатки и колеса «ласточкин хвост» для турбинных роторов описываются и иллюстрируются в патентах США №№5474423, 5494408 и 5531423 общего правопреемника. В патенте США №5474423 конструкция соединения «ласточкин хвост» имеет четыре выступа на рабочем колесе ротора, толщина которых уменьшается от радиально самых внешних выступов к самым внутренним выступам. Помимо этого, между горловинными частями соединений «ласточкин хвост» рабочего колеса ротора и нижними поверхностями расположенных сверху выступов имеются скругления с множественными радиусами, т.е. сложные округления, чтобы снижать концентрации напряжений за счет увеличенных радиусов скруглений. Дополнительные признаки этой конструкции известного уровня техники включают в себя плоскую поверхность вдоль радиально самой внешней поверхности выступа, и в сочетании с разными формами сложных скруглений. Согласно патенту США №5494408 между выступами обеспечивают разные радиусы скругления. Патент США 5531569 раскрывает радиусы сложного скругления.

Согласно данному изобретению создана конструкция соединения типа «ласточкин хвост» колеса ротора и лопатки, которое сводит к минимуму концентрированные напряжения, вызываемые центробежными усилиями лопаток в скруглениях выступа рабочего колеса, и обеспечивает возможность увеличения радиусов скругления выступа, которые в еще большей степени уменьшают концентрацию напряжений. В соответствии с главной особенностью данного изобретения контактные поверхности рабочего колеса ротора, т.е. по существу радиально внутрь обращенные поверхности вдоль нижних сторон выступов рабочего колеса имеют одинаковые углы наклона поверхности для каждого выступа указанного соединения с разными радиусами вдоль соединения. Необходимо отметить, что из-за вращения ротора в лопатках появляются центробежные усилия, воздействующие на соединение типа «ласточкин хвост» через посредство контактных поверхностей вдоль нижних сторон выступов рабочего колеса. Эти усилия обусловливают напряжения в соединении, причем максимальные напряжения возникают в областях скругления выступов. Наклонные поверхности уменьшают концентрацию напряжений для данного радиуса скругления и обеспечивают возможность создания более крупных радиусов скругления выступа, которые в еще большей степени уменьшают концентрацию напряжений.

В частности, нагрузочные поверхности обычных соединений типа «ласточкин хвост» касательного ввода являются осевой-периферической плоскостью, при этом скругление используется как переход между нагрузочной поверхностью и поверхности горловины в различных местоположениях вдоль соединения. Эти две поверхности в обычных соединениях типа «ласточкин хвост» касательного ввода отстоят друг от друга на 90°. Согласно патенту США 6142737 эти поверхности отстоят более, чем на 90° друг от друга, но изменяются от выступа к выступу. Согласно данному изобретению эти нагрузочные поверхности повернуты таким образом, что углы перехода между нагрузочными поверхностями, т.е. наклонными поверхностями и поверхностями горловины (в радиальной плоскости) превышают 90° и одинаковы на каждом радиусе выступа. Углы поворота названы углами наклона. Концентрированные напряжения возникают, когда пути нагрузки принудительно изменяют свое направление. Согласно данному изобретению изменение направления наклонных нагрузочных поверхностей от 90° до более крупных углов менее значительное, и поэтому концентрация напряжений ниже. Наклонная нагрузочная поверхность также обеспечивает более крупный радиус скругления на том же расстоянии перехода по сравнению с обычным переходом 90°, в результате чего обеспечивается более крупный радиус скругления и меньшая концентрация напряжений. Также необходимо отметить, что наклонная нагрузочная поверхность обусловливает появление составляющей усилия в осевом направлении, что приводит к изгибанию ножки лопасти и к осевой нагрузке на хвостовик соединения «ласточкин хвост» рабочего колеса. Для сведения к минимуму этого эффекта угол наклона является постоянным от выступа к выступу, т.е. на каждом радиусе выступа обеспечивают одинаковый угол наклона. Поскольку углы наклона нагрузочных поверхностей увеличиваются от 90°, то радиусы скругления также увеличиваются, и за счет этого снижаются концентрации напряжений.

Согласно еще одной особенности данного изобретения толщина и длина выступа регулируют распределение нагрузки между выступами, и также регулируют напряжения изгиба и сдвига на выступах. Следовательно, толщину выступа изменяют в целях обеспечения единообразных и минимально концентрированных усилий, т.е. толщина выступа увеличивается с уменьшением радиальной высоты.

Описываемое изобретение относится к конструкциям соединения типа «ласточкин хвост» с тремя и четырьмя выступами. Данное изобретение также целесообразно для прочих соединений такого типа с любым числом выступов. Помимо этого, изобретение не ограничивается подвергаемыми КРН роторами, его выгоды и преимущества можно реализовать для других вызывающих напряжение состояний, обусловливающих растрескивание выступов соединения; например, растрескивание этого соединения в высокотемпературных областях, когда видом нарушения является скорее пластическая деформация, а не КРН.

Согласно предпочтительному осуществлению данного изобретения обеспечивают соединение типа «ласточкин хвост» между рабочим колесом ротора и лопаткой, выполненной с возможностью поворота вокруг оси, содержащее охватываемый компонент соединения типа «ласточкин хвост» на рабочем колесе ротора и охватывающий компонент соединения типа «ласточкин хвост» на лопатке; причем охватываемый компонент соединения вмещается в охватывающем компоненте соединения в направлении, касательном к рабочему колесу ротора; при этом охватываемый компонент соединения включает множество расположенных по периметру выступов, находящихся на противоположных сторонах плоскости, перпендикулярной к оси и делящей пополам охватываемый компонент соединения; при этом каждый выступ имеет по существу обращенную радиально внутрь поверхность; причем поверхности, по меньшей мере, пары выступов на каждой из противоположных сторонах плоскости образуют с ней угол α и проходят от указанной плоскости к указанной оси и от нее; при этом углы поверхностей каждой пары выступов на каждой из противоположных сторон плоскости равны друг другу; на противоположных сторонах охватываемого компонента соединения имеется карман рабочего колеса, прилегающий к его основанию и содержащий обращенную к оси поверхность, расположенную под углом в направлении радиально внутрь от плоскости, перпендикулярной оси ротора; и охватывающий компонент соединения имеет хвостовик для его вмещения в указанном кармане охватываемого компонента соединения; при этом хвостовик имеет обращенную к оси поверхность, расположенную под углом в направлении радиально внутрь от плоскости, перпендикулярной оси ротора, а угол расположенной под углом поверхности хвостовика больше угла расположенной под углом поверхности кармана охватываемого компонента соединения.

При этом горловинные части соединяют указанные поверхности и по существу радиально обращенные наружу части радиально направленных внутрь, расположенных ниже выступов, и скругления между горловинными частями и поверхностями. Толщина каждого выступа от радиально самого внешнего выступа до радиально самого внутреннего выступа увеличивается радиально. Причем предпочтительно охватываемый компонент соединения имеет, по меньшей мере, три или четыре выступа на каждой из противоположных сторон указанной плоскости.

Предпочтительно горловинные части соединяют указанные поверхности и части радиально направленных внутрь расположенных ниже выступов, которые по существу обращены в радиальном направлении наружу, и скругления между горловинными частями и поверхностями, причем толщина каждого выступа от самого радиально внешнего выступа до самого радиально внутреннего выступа увеличивается в радиальном направлении.

Согласно варианту выполнения изобретения охватываемый компонент соединения имеет, по меньшей мере, три выступа на каждой из противоположных сторон указанной плоскости.

Предпочтительно охватывающий компонент соединения на каждой лопатке включает множество расположенных по периметру выступов, которые по существу соответствуют выступам охватываемого компонента соединения и имеют направленные радиально наружу поверхности, расположенные под углом и по существу соответствующие расположенным под углом поверхностям охватываемого компонента соединения; при этом углы наклона поверхностей охватывающего компонента соединения равны друг другу.

Краткое описание чертежей

Фиг.1 схематическое изображение типичного соединения «ласточкин хвост» между рабочим колесом и лопаткой ротора турбины.

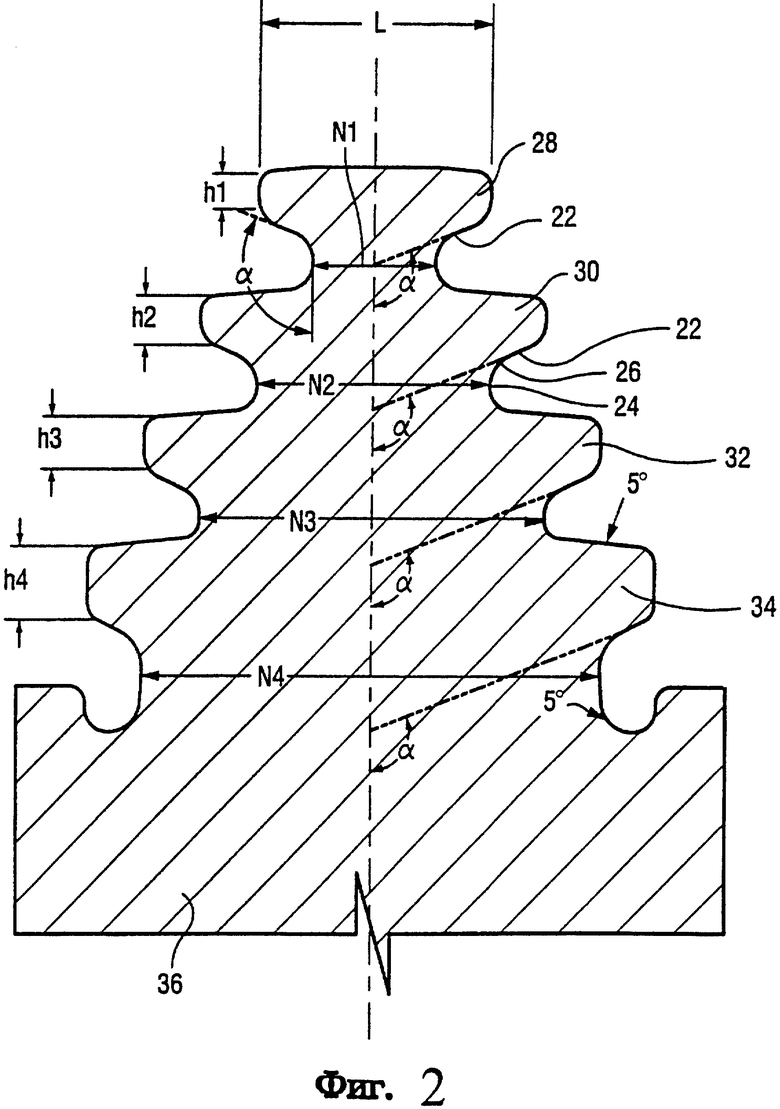

Фиг.2 - сечение соединения типа «ласточкин хвост» рабочего колеса турбины согласно данному изобретению.

Фиг.3 - увеличенная часть поперечного сечения области округления и хвостовика соединения типа «ласточкин хвост» рабочего колеса и лопатки согласно данному изобретению.

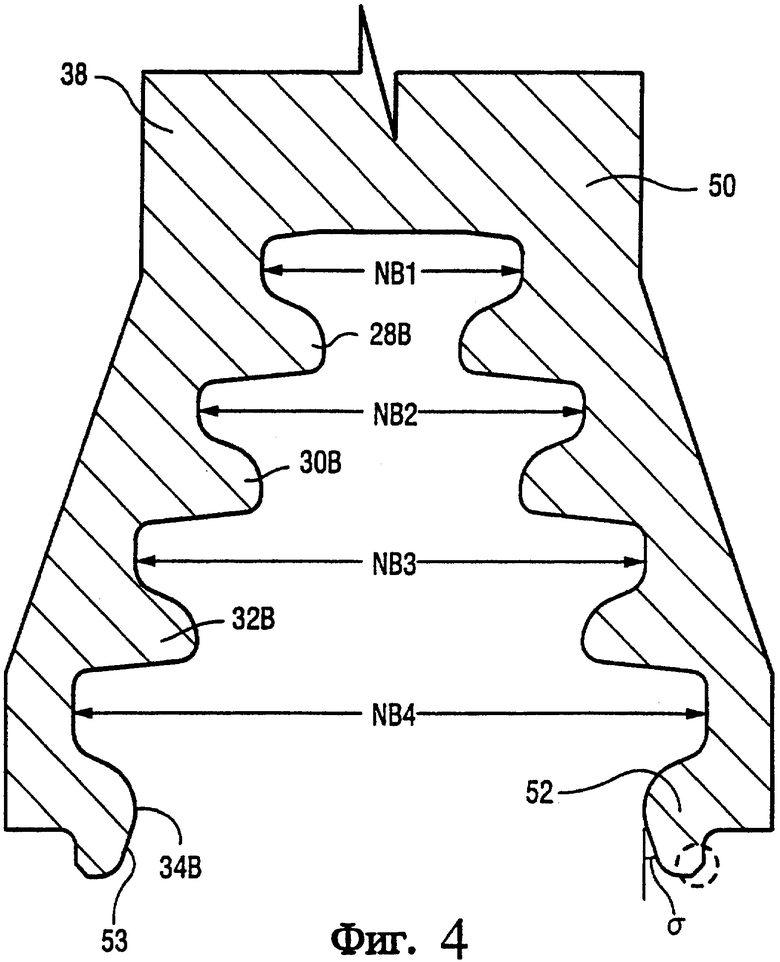

Фиг.4 - сечение соединения типа «ласточкин хвост» лопатки, соответствующее соединению рабочего колеса, изображаемого на Фиг.2; и

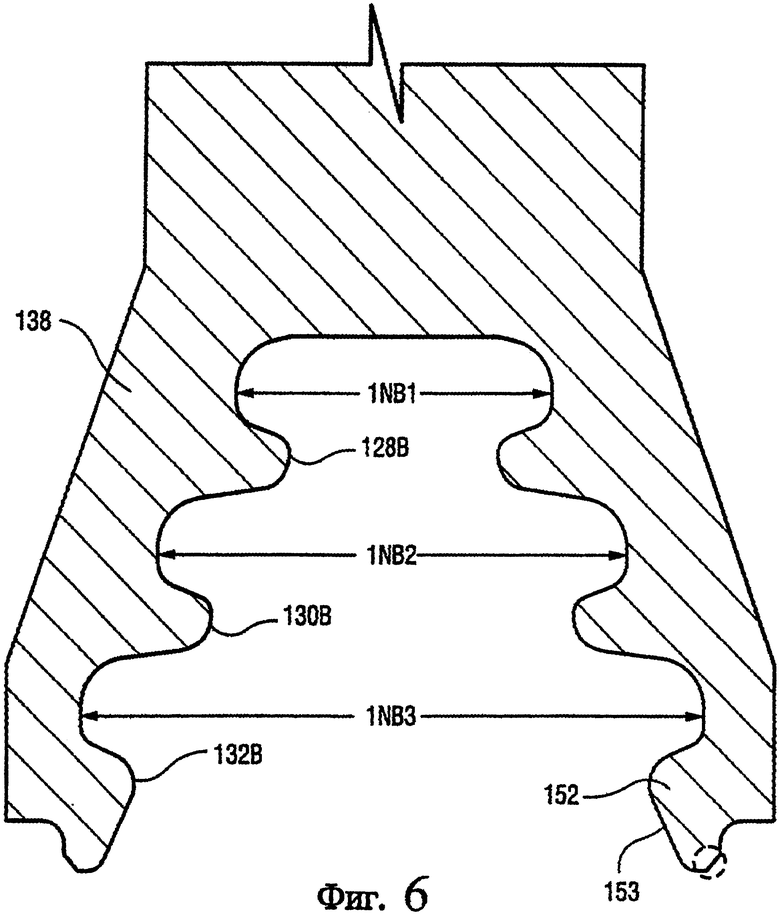

фиг.5 и 6 являются изображениями, аналогичными Фиг.2 и 4, соответственно, еще одного осуществления данного изобретения.

Подробное описание изобретения

Обращаясь к Фиг.1, изображен корпус ротора, например, вал 10, на котором установлено рабочее колесо 12 ротора, которое на своем внешнем радиусе оканчивается несколькими компонентами 14 охватываемой детали в соединении типа «ласточкин хвост». Каждая из лопаток 16 турбины содержит охватывающий компонент 18 соединения типа «ласточкин хвост» вдоль его радиальной самой внутренней части для сопряжения с охватываемым компонентом 14 соединения типа «ласточкин хвост»; при этом лопатка 16 имеет лопасть 20, проходящую от охватывающего компонента 18 соединения «ласточкин хвост». Нужно отметить, что это соединение типа «ласточкин хвост» представляет собой конструкцию соединения типа «ласточкин хвост» типа касательного ввода.

В приводимом ниже описании соединения типа «ласточкин хвост» симметричны в радиальной плоскости, перпендикулярной к оси вращения вала 10; и принято упоминать только половину соединения типа «ласточкин хвост», т.е. выступы «ласточкиного хвоста» на одной стороне радиальной плоскости. Поэтому данное изобретение, согласно Фиг.2-4, относится к четырем выступам, образующим соединение типа «ласточкин хвост», даже если фактически имеется восемь выступов в соединении. Обычно выступы называют первым, вторым, третьим и четвертым от радиально самого внешнего выступа к радиально самому внутреннему выступу. Контактные поверхности между выступами рабочего колеса и выступами лопатки называют нагрузочными поверхностями или наклонными поверхностями. Нагрузочная или наклонная поверхности для соединений типа «ласточкин хвост» касательного ввода находится на осевой периферической плоскости, где округление действует как переход между нагрузочной поверхностью и горловинной поверхностью соединения. Согласно Фиг.2, нагрузочные поверхности 22, горловинные поверхности 24 и скругления 26 между этими поверхностями обеспечивают между каждым из выступов 28, 30, 32 и 34 соединения 36 рабочего колеса, которое формирует соединение с соединением типа «ласточкин хвост» 38 лопатки.

Согласно Фиг.2, наклонные нагрузочные поверхности 22 каждого из выступов образуют угол α с радиальной плоскостью, проходящей через горловину каждого выступа соединения типа «ласточкин хвост», при этом углы увеличиваются в сторону от плоскости и одновременно к указанной оси ротора и от нее. На Фиг.2 изображены четыре выступа 28, 30, 32 и 34. Следовательно, наклонная нагрузочная поверхность 22 каждого выступа 28 также образует угол α с радиальной плоскостью, делящей пополам охватываемый компонент соединения типа «ласточкин хвост». Таким образом, наклонные нагрузочные поверхности 22 находятся под постоянным углом к горизонтали по всей высоте соединения рабочего колеса. За счет формирования наклонных нагрузочных поверхностей 22 под некоторым углом к горизонтали снижают концентрации напряжений для данного радиуса скругления, и обеспечивается возможность выполнения более крупных радиусов скругления выступа, что в еще большей степени снижает концентрации напряжений. Концентрированные напряжения возникают, когда принудительно изменяют направление путей нагрузки. При наклонной нагрузочной поверхности, и особенно при одинаковом угле α нагрузочной поверхности для каждого выступа: направление изменяется менее резко, и снижается концентрация напряжений. Еще одно преимущество наклонной нагрузочной поверхности заключается в том, что она обеспечивает возможность выполнения более крупного радиуса скругления при том же переходном расстоянии: в противоположность нулевому переходу (0°) в известном уровне техники, т.е. с нагрузочной поверхностью, параллельной горизонтали.

В предпочтительном осуществлении угол α предпочтительно составляет сто десять градусов (110°) для каждой нагрузочной наклонной поверхности 22. Помимо этого, более крупный радиус скругления, обеспечиваемый наклонными нагрузочными поверхностями, с одновременным снижением концентрированных напряжений, также уменьшает напряжение в области скругления. В соответствии с предпочтительным осуществлением данного изобретения увеличен каждый радиус скругления в переходе между наклонной нагрузочной поверхностью 22 и горловинной частью 24.

Толщина и длина выступа также регулируют распределение нагрузки между выступами и напряжение изгиба и сдвига в выступе. Эти обстоятельства влияют на уровень концентрированных напряжений. Соответственно, толщину и длину выступа изменяют, чтобы достичь единообразных и минимальных концентрированных напряжений.

Обращаясь к Фиг.3, соединение типа «ласточкин хвост» 36 рабочего колеса также содержит карман 41 рабочего колеса с углом β кармана и обращенную к оси поверхность 43, расположенную под углом в направлении радиально внутрь от плоскости, перпендикулярной к оси ротора. Угол β кармана рабочего колеса выполнен под некоторым углом к радиальной плоскости, предпочтительно около пяти градусов (5°). Направление пути нагрузки таким образом принудительно изменяют, и это изменение направления снижает концентрацию напряжений. Фиг.3 также изображает нижние правое и левое скругления. Эти скругления по существу достаточно значительные, чтобы снижать концентрацию напряжений в еще большей степени. Например, правое скругление 40, т.е. внутреннее скругление, имеет радиус 0,225 дюйма. Левое скругление, т.е. внешнее скругление, имеет радиус 0,140 дюйма. Обычно радиус скругления 44 выступа составляет 0,340 дюйма; при этом высота 46 утолщения от низа кармана составляет 0,360 дюйма, и толщина 48 утолщения составляет 0,407 дюйма. Высота и толщина хвостовика регулируют срезающее усилие изгиба, возникающее из-за осевой нагрузки от лопатки, и рассчитаны с возможностью сведения к минимуму концентрированных напряжений скругления хвостовика.

Прочие основные размеры, относящиеся к раскрываемому приводимому в качестве примера осуществлению данного изобретения, являются следующими:

Радиальная высота проходит от самого дальнего по оси конца каждой верхней поверхности выступа к началу наклонной поверхности вдоль его нижней стороны: h1-h4 на Фиг.2.

Осевая длина N горловины (дюйм):

N1 - между выступами 28 и 30: 0,980

N2 - между выступами 30 и 32: 1,880

N3 - между выступами 32 и 34: 2,780

N4 - между выступом 34 и хвостовиком: 3,680.

Обращаясь к Фиг.4: изображен охватывающий компонент 38 соединения типа «ласточкин хвост» лопатки 50, который по существу соответствует охватываемому компоненту в соединении «ласточкин хвост», изображаемому на Фиг.2. Различные соответствующие компоненты соединения типа «ласточкин хвост» лопатки имеют ссылочные обозначения, аналогичные соединению «ласточкин хвост» рабочего колеса, но с индексом В. Кроме допусков, габаритные характеристики охватывающего компонента 38 соединения типа «ласточкин хвост» лопатки те же, которые обеспечивают точную посадку относительно габаритных характеристик для соединения «ласточкин хвост» рабочего колеса, с тем дополнительным исключением, что выступ или хвостовик 52 содержит увеличенный угол σ, равный 20° относительно вертикали. Хвостовик 52 содержит обращенную к оси поверхность 53, расположенную под углом в радиальном направлении от плоскости, перпендикулярной к оси ротора, и под углом, который превышает угол поверхности 43 кармана 41 охватываемого компонента соединения типа «ласточкин хвост» рабочего колеса. В приводимом в качестве примера осуществлении (дюйм):

Высота соединения «ласточкин хвост» лопатки - 4,197.

Осевая длина между выступами (дюйм):

Выступ 1 (28В) - 1,00

Выступ 2 (30В) - 1,900

Выступ 3 (32В) - 2,800

Выступ 4 (34В) - 3,700

Осевая длина NB горловины (дюйм):

NB0 - над выступом 28В: 1,900

NB2 - над выступом 30В: 2,800

NB3 - над выступом 32В: 3,700

NB4 - над выступом 34В: 4,600

Имея указанные выше размеры, форма соединения типа «ласточкин хвост» сводит к минимуму концентрированные напряжения, при этом сохраняя совместимость общего габарита с имеющимися траекториями пара. По сравнению, например, с конструкцией согласно патенту США №6142737 данное изобретение обеспечивает максимальные концентрированные напряжения в соединении типа «ласточкин хвост» рабочего колеса, равные 48920 фунт/кв.дюйм при одинаковом состоянии нагрузки, что является 28-процентным снижением концентрированного напряжения для тех же условий.

Фиг.5 и 6 иллюстрируют еще одно осуществление данного изобретения, и аналогичные ссылочные позиции даны для аналогичных деталей с префиксом 1. Вместо четырех выступов предыдущего осуществления имеется только три выступа на каждом из охватываемых компонентов соединения типа «ласточкин хвост» 136 и охватывающих компонентов соединения типа «ласточкин хвост» 138. Нагрузочные поверхности 122 для каждого из выступов 128, 130 и 132, как и в предыдущем осуществлении, имеют скругление, выполненное как переход между нагрузочной поверхностью и горловиной соединения «ласточкин хвост». Таким образом, каждый из выступов 128, 130 и 132 имеет нагрузочные поверхности 122, горловинные поверхности 124 и скругления 126 между этими поверхностями. Аналогично, как и в предыдущем осуществлении, каждая из нагрузочных или наклонных поверхностей образует угол α с радиальной плоскостью, проходящей через горловину соединения «ласточкин хвост», при этом углы расширяются от указанной плоскости и одновременно к указанной оси ротора и от нее. Наклонные нагрузочные поверхности 122 имеют постоянный угол относительно горизонтали по высоте соединения «ласточкин хвост» 136 рабочего колеса. Как и в предыдущем осуществлении, эти наклонные нагрузочные поверхности снижают концентрации напряжений для данного скругления и обеспечивают возможность выполнения более крупных радиусов скругления выступа, которые в еще большей степени снижают концентрации напряжений. Предпочтительный угол α нагрузочной поверхности составляет 110°.

Обращаясь к Фиг.5, карманы 139 рабочего колеса в этом осуществлении изобретения имеют обращенную к оси поверхность 141, расположенную под углом в радиальном внутреннем направлении от плоскости, перпендикулярной к оси ротора. Хвостовик 152 также содержит обращенную к оси поверхность 153, расположенную под углом в радиальном направлении от плоскости, перпендикулярной к оси ротора и с большим углом, чем расположенная под углом поверхность 141 кармана 139 охватываемого компонента соединения типа «ласточкин хвост» рабочего колеса. Карманы 139 имеют правое и левое скругления 140 и 142, соответственно радиусы величиной 0,094 и 0,140 дюймов. Радиус для скругления 160 под выступом №3, т.е. выступом 132: 0,225 дюйма.

Прочие основные размеры соединения «ласточкин хвост» рабочего колеса в этом втором осуществлении данного изобретения:

Как и в предыдущем осуществлении, радиальная высота проходит от самого дальнего по оси конца каждой верхней поверхности выступа к началу наклонной поверхности вдоль ее нижней стороны.

Осевая длина N горловины (дюйм):

N1 - между выступами 128 и 130: 1,154

N2 - между выступами 130 и 132: 2,160

N3 - между выступом 132 и хвостовиком: 3,193.

Охватывающий компонент 138 соединения типа «ласточкин хвост» лопатки изображен на Фиг.6 как по существу соответствующий охватываемому компоненту соединения типа «ласточкин хвост», изображаемому на Фиг.5. Например, нужно отметить хвостовик 152 для вмещения в кармане 139 рабочего колеса. Различные соответствующие компоненты соединения типа «ласточкин хвост» лопатки имеют аналогичные ссылочные обозначения как в соединении «ласточкин хвост» рабочего колеса, но с индексом В. Кроме допусков, габаритные характеристики соединения «ласточкин хвост» 138 лопатки те же, которые обеспечивают в точной посадке относительно габаритных характеристик для соединения «ласточкин хвост» 136 рабочего колеса. Например:

Высота соединения «ласточкин хвост» лопатки составляет 3,340 дюйма.

Осевая длина между выступами:

Выступ 1 (128В) - 1,362

Выступ 2 (130В) - 2,369

Выступ 3 (132В) - 3,374

Осевая длина NB горловины (дюйм):

INB1 - над выступом 128В: 2,062

INB2 - над выступом 130В: 3,068

INB3 - над выступом 132В: 4,074

Хотя данное изобретение описывается в связи с осуществлением, которое в данное время считается наиболее практичным и предпочтительным, подразумевается, что оно не ограничивается раскрываемым примером осуществления, а, напротив, включает в себя различные модификации и эквивалентные решения в рамках объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСК ПЕРВОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603217C1 |

| ПАРОВАЯ ТУРБИНА И ПОВОРОТНАЯ ЛОПАСТЬ (ВАРИАНТЫ) | 2008 |

|

RU2471998C2 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603219C1 |

| ДИСК ВТОРОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603215C1 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| ДИСК ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603218C1 |

| ДИСК ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603304C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603377C1 |

Соединение типа «ласточкин хвост» между рабочим колесом ротора и лопаткой содержит охватываемый компонент соединения на рабочем колесе ротора и охватывающий компонент соединения на лопатке. Охватываемый компонент соединения включает множество расположенных по периметру выступов, находящихся на противоположных сторонах плоскости, перпендикулярной к оси и делящей пополам охватываемый компонент соединения. Поверхности, по меньшей мере, пары выступов на каждой из противоположных сторонах плоскости образуют с ней угол α и проходят от указанной плоскости к указанной оси и от нее. Углы поверхностей каждой пары выступов на каждой из противоположных сторон плоскости равны друг другу. На противоположных сторонах охватываемого компонента соединения имеется карман, прилегающий к его основанию и содержащий обращенную к оси поверхность, расположенную под углом. Охватывающий компонент соединения имеет хвостовик для его вмещения в указанном кармане, имеющий обращенную к оси поверхность, расположенную под углом. Угол расположенной под углом поверхности хвостовика больше угла расположенной под углом поверхности кармана. Изобретение позволяет снизить концентрацию напряжений в соединении. 7 з.п. ф-лы, 6 ил.

| US 6142737 А, 07.11.2000 | |||

| US 4692976 А, 15.09.1987 | |||

| ЗАМКОВОЕ СОЕДИНЕНИЕ ХВОСТОВИКА ЛОПАТКИ С ЗАПЛЕЧИКАМИ С ДИСКОМ РАБОЧЕГО КОЛЕСА | 0 |

|

SU264401A1 |

| ШЛЯХИН П.Н | |||

| Паровые турбины | |||

| - М.: Государственное энергетическое издательство, 1960, с.221-223 | |||

| US 5147180 А, 15.09.1992 | |||

| JP 58072604 А, 30.04.1983. | |||

Авторы

Даты

2007-07-27—Публикация

2002-10-14—Подача