Изобретение относится к оборудованию для изготовления мороженого на предприятиях пищевой промышленности, преимущественно для фризеров непрерывного действия.

В известных машинах для приготовления мороженого морозильные цилиндры выполнены из углеродистой или нержавеющей стали либо из никеля. Система охлаждения выполнена в виде спиральной навивки испарительной трубки на внешней стороне охлаждающего цилиндра либо в виде охлаждающей рубашки вокруг цилиндра, куда подается хладагент. При испарении хладагента происходит теплообмен между морозильным цилиндром и хладагентом.

Такая конструкция морозильного цилиндра не обеспечивает оптимальной теплопередачи.

Наиболее близким по технической сущности является горизонтальный морозильный цилиндр машины для приготовления мороженого по патенту RU 2041642. Морозильный цилиндр состоит из внутреннего (цилиндр охлаждения) и внешнего (кожух) стальных цилиндров с винтовой навивкой на наружной поверхности внутреннего цилиндра плоской полосы, образующей винтовые ребра одинаковой высоты с одинаковым шагом. Наружный цилиндр выполнен в виде цилиндрической стальной гильзы, надетой на верхнюю часть ребер. Кольцевое пространство между внешним и внутренним цилиндром герметизировано с двух торцов с помощью фланцев и крышек и образует испарительную полость. Таким образом, создано спиралевидное пространство для хладагента. По концам внешнего цилиндра установлены трубчатые элементы для подсоединения к патрубкам рефрижераторной системы.

Недостатком известного морозильного цилиндра являются его большие габариты, вызванные необходимостью обеспечить требуемую поверхность теплообмена при заданной производительности, так как геометрия канала такого теплообменника не позволяет интенсифицировать процесс теплопередачи. На интенсивность теплопередачи от охлаждаемой смеси мороженого к хладагенту значительное влияние оказывает тепловая проводимость стенки, а в процессе теплопередачи в канале такой геометрии участвуют только стенки канала и гладкая стенка морозильного цилиндра. Кроме того, в испарительной полости известного морозильного цилиндра поток паров хладагента, не встречая препятствий, не имеет дополнительных факторов для турбулизации и интенсификации теплопередачи. Использование в качестве материала цилиндра углеродистой или нержавеющей сталей с низкими коэффициентами теплопроводности приводит к увеличению габаритов устройства и не позволяет обеспечить эффективный отвод тепла от охлаждаемой смеси мороженого.

Задачей данного изобретения является создание компактного, высокопроизводительного морозильного цилиндра машины для приготовления мороженого.

Обеспечиваемый изобретением технический результат представляет собой интенсификацию теплообмена и повышение коэффициента теплопередачи.

Указанный технический результат достигается тем, что в известном морозильном цилиндре, содержащем цилиндрический теплообменник, включающий цилиндр охлаждения с выполненными на его наружной поверхности винтовыми ребрами одинаковой высоты с одинаковым шагом и кожух, обжимающий цилиндр охлаждения, образующие герметизированное с торцов кольцевое спиралевидное пространство (испарительную полость) для хладагента и размещенные на концах внешнего цилиндра трубопроводы для подключения к патрубкам рефрижераторной системы; испарительная полость теплообменника снабжена дополнительными винтовыми ребрами меньшего размера, расположенными между ребер спиралевидного канала цилиндра охлаждения, а в качестве материала морозильного цилиндра использована латунь с более высоким коэффициентом теплопроводности, чем у сталей и никеля.

На фиг.1 изображен разрез заявляемого морозильного цилиндра.

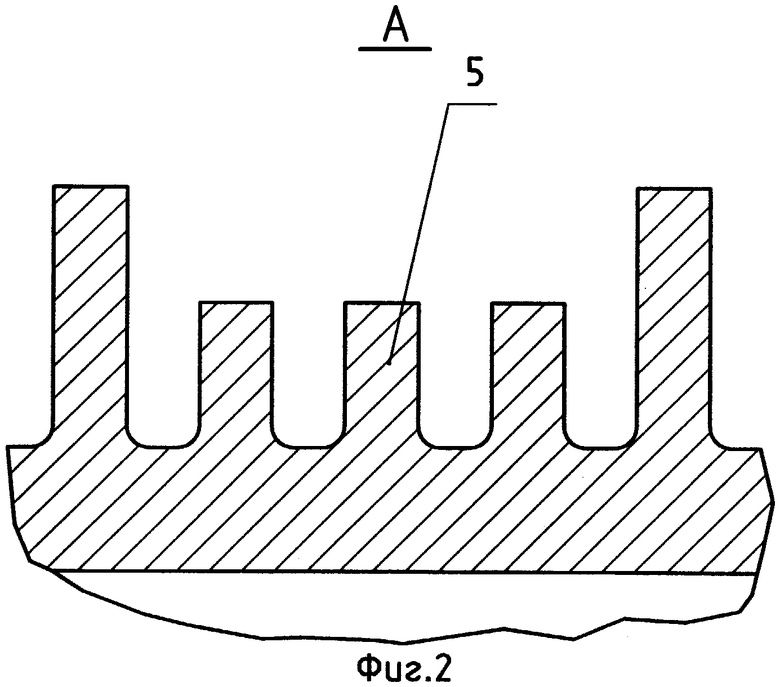

На фиг.2 - геометрия испарительной полости.

Морозильный цилиндр представляет собой цилиндрический теплообменник (фиг.1), состоящий из цилиндра охлаждения 1, выполненного в виде латунной трубы с винтовыми ребрами 2. На верхнюю часть винтовых ребер 2 цилиндра охлаждения 1 плотно устанавливается цилиндрический кожух 3, образующий с цилиндром охлаждения герметичную спиралевидную испарительную полость 4. Для интенсификации процессов теплообмена в испарительной полости на цилиндре охлаждения между основными винтовыми ребрами (фиг.2) выполнены три дополнительных, меньших по размерам, винтовых ребра 5. На цилиндре охлаждения 1 с торцов закреплены фланцы 6 и 7. На фланце 6 установлена крышка 8 с подсоединенным трубопроводом 9 для входа смеси мороженого, а на фланце 7 - крышка 10 с трубопроводом 11 для выхода готового продукта. К кожуху 3 на концах подсоединены подающий трубопровод 12 и выпускной трубопровод 13 для хладагента.

Устройство работает следующим образом. Смесь для изготовления мороженого под определенным давлением подается по трубопроводу 9 в цилиндр охлаждения 1, где перемешивается, взбивается и насыщается воздухом с помощью смесительного устройства (не показано), охлаждается и замораживается при контакте с внутренней поверхностью цилиндра охлаждения. Готовый продукт выдается через трубопровод 11. Для охлаждения и замораживания смеси хладагент через трубопровод 12 поступает в спиралевидную испарительную полость 4, где происходит кипение хладагента. Образующиеся пары хладагента, обтекая дополнительные ребра 5 и забирая тепло от внешней поверхности охлаждающего цилиндра, по винтовому каналу поступают к выпускному трубопроводу 13.

Использование в качестве материала для изготовления морозильного цилиндра латуни, коэффициент теплопроводности которой выше, чем у сталей и никеля, позволило существенно снизить термическое сопротивление стенки морозильного цилиндра. Введение дополнительных винтовых ребер на охлаждающем цилиндре в испарительной полости значительно увеличило поверхность теплообмена без увеличения габаритов всего устройства. Кроме этого, в процессе омывания хладагентом дополнительных винтовых ребер в потоке хладагента возникают дополнительные турбулентные пульсации, увеличивающие коэффициент теплоотдачи со стороны хладагента. Эти факторы интенсифицировали процессы теплообмена в целом, повысили коэффициент теплопередачи, что, в свою очередь, позволило уменьшить габариты устройства и увеличить производительность фризера без изменения других характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ТЕПЛООБМЕННИКА И МОРОЗИЛЬНЫЙ ЦИЛИНДР МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЖЕНОГО | 1992 |

|

RU2041642C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2383379C2 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2508149C1 |

| ОПТИМИЗИРОВАННАЯ ПОВЕРХНОСТЬ ДЛЯ МОРОЗИЛЬНОГО ЦИЛИНДРА | 2011 |

|

RU2592570C2 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2362607C1 |

| Устройство для получения мороженого | 1987 |

|

SU1463210A1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2495701C1 |

| Испаритель для системы терморегулирования космического аппарата | 2017 |

|

RU2665565C1 |

| УЛУЧШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ПО ТЕПЛООБМЕНУ ОРЕБРЕННОГО ТЕПЛООБМЕННИКА С ЭЛЛИПТИЧЕСКОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2017 |

|

RU2721956C2 |

| ИСПАРИТЕЛЬНЫЙ КОНДЕНСАТОР | 1999 |

|

RU2169321C1 |

Морозильный цилиндр машины для приготовления мороженого содержит цилиндрический теплообменник, состоящий из цилиндра охлаждения и кожуха. На внешней поверхности цилиндра охлаждения выполнены винтовые ребра с образованием спиралевидной испарительной полости. Кожух плотно охватывает цилиндр охлаждения. Кольцевое пространство между кожухом и цилиндром охлаждения с двух торцов герметизировано. На концах кожуха выполнены трубопроводы для подсоединения к рефрижераторной системе. Цилиндр охлаждения со стороны испарительной полости между винтовыми ребрами снабжен дополнительными винтовыми ребрами меньших размеров. В качестве материала цилиндра охлаждения выбрана латунь. Данное изобретение позволяет повысить коэффициент теплопередачи. 2 ил.

Морозильный цилиндр машины для приготовления мороженого, включающий цилиндрический теплообменник, содержащий цилиндр охлаждения с винтовыми ребрами на его внешней поверхности и кожух, плотно охватывающий цилиндр охлаждения, с образованием герметизируемой спиралевидной испарительной полости, отличающийся тем, что цилиндр охлаждения со стороны испарительной полости между винтовыми ребрами снабжен дополнительными, меньшими по размерам, винтовыми ребрами, а в качестве материала цилиндра охлаждения выбрана латунь.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ТЕПЛООБМЕННИКА И МОРОЗИЛЬНЫЙ ЦИЛИНДР МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЖЕНОГО | 1992 |

|

RU2041642C1 |

| ТЕПЛООБМЕННИК | 0 |

|

SU311772A1 |

| ОЛЕНЕВ Ю.А | |||

| Технология и оборудование для производства мороженого | |||

| М.: Дели, 1999, с.127-134. | |||

Авторы

Даты

2007-09-20—Публикация

2005-12-16—Подача