Изобретение относится к нефтегазодобывающей промышленности, в частности к способам временной изоляции интервалов продуктивных пластов, глушения скважин с аномально низким пластовым давлением при ремонте скважин, и может быть использовано при разобщении залежи газовой и нефтяной, нефтяной и водоносной, при разобщении совместно эксплуатируемых пластов, а также изоляции зон поглощения при бурении скважин.

Известен способ временной изоляции призабойной зоны пласта, включающий последовательную закачку жидкого стекла и соляной кислоты для осаждения на забое осадка виде окиси кремния и последующее разрушение его 40% щелочным раствором [1].

Недостатком данного способа является проникновение фильтратов закачиваемых растворов в продуктивный пласт, что ухудшает его проницаемость, а также использование концентрированных растворов агрессивных веществ (40% щелочной раствор).

Наиболее близким решением, взятым за прототип, является способ временной изоляции высокопроницаемых зон призабойной зоны пласта, включающий закачку полимеров, солей металлов переменной валентности для создания вязкоупругого пакера и его разрушение кислотным раствором [2].

Недостатком данного способа является низкий показатель статического и динамического напряжений сдвига и вязкости при закачивании пакера в призабойную зону пласта в начальный момент. Известно, что вязкоупругий состав образует пространственную сетку с высокими структурно-механическими свойствами по истечении определенного времени от мгновенной сшивки до нескольких часов. Сшитый вязкоупругий состав невозможно закачать в пласт, поэтому закачивается несшитый маловязкий полимерный раствор с периодом нарастания вязкости не менее 30 минут. В течение этого времени происходит частичное растекание полимерного раствора в порах коллектора с последующей сшивкой в его порах, тем самым не обеспечивается достаточная степень сохранения коллекторских свойств при текущем и капитальном ремонте скважин.

Задачей изобретения является создание способа временной изоляции пласта с повышенным показателем предельного динамического напряжения сдвига пористого пакера в начальный момент при одновременном понижении его плотности. Газовые пузырьки препятствуют проникновению пористого материала в пласт во все время структурирования пористого пакера, чем обеспечивается сохранение коллекторских свойств призабойной зоны пласта при текущем и капитальном ремонте скважин в период проведения ремонтных работ.

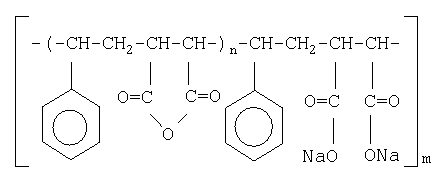

Поставленная задача решается тем, что в способе временной изоляции интервала продуктивного пласта, включающем создание пористого пакера путем закачки в скважину первой композиции - полимерного раствора, содержащего водорастворимый полимер, сшиватель, вспениватель и воду, закачку в скважину второй композиции - разобщающей жидкости, согласно изобретению полимерный раствор в качестве водорастворимого полимера содержит полиакриламид (ПАА) и/или карбоксиметилцеллюлозу (КМЦ), и/или гидролизованный сополимер стирола и малеинового ангидрида (натрия стиромалеат), имеющий структурную формулу типа

при следующем соотношении компонентов, мас.%:

и дополнительно газообразный агент при кратности увеличения объема указанного полимерного раствора 1,28-3,0,

а в качестве разобщающей жидкости используют обратную эмульсию на основе углеводородной фазы - нефти и/или углеводородного растворителя, водной фазы - воды и/или солевого раствора CaCl2 или NaCl, или MgCl2, или BaCl2 в присутствии эмульгатора Эмультала или Нефтенола НЗ, при следующем соотношении компонентов, мас.%:

закачку указанных композиций осуществляют последовательно в заданном объеме и при заданном режиме закачки, а после указанной закачки осуществляют закачку жидкости глушения.

Предельное динамическое напряжение сдвига указанного полимерного раствора 25-110 Па, статическое напряжение сдвига пористого пакера после структурирования полимерного раствора 50-410 Па. Композиции с заданными свойствами получают на поверхности с применением цементировочного агрегата, а закачку осуществляют в ламинарном режиме.

В качестве сшивателя применяют растворимые трехвалентные соли хрома Cr2(SO4)3; Cr(С2Н3O2)3; CrCl3. В качестве вспенивателя можно использовать алкилбензолсульфонат натрия, Неонол, Сульфанол, Нефтенол ВВД, в качестве газообразного агента можно использовать азот, углекислый газ, природный газ.

Пристость пористого пакера составляет 10-50%, указанную разобщающую жидкость приготавливают с плотностью, превышающей плотность жидкости глушения, объем закачки указанной разобщающей жидкости - 2-4 м3. Закачку указанного полимерного раствора и указанной разобщающей жидкости осуществляют в 2 этапа с перерывом не менее 30 минут для структурирования пористого пакера.

Закачку указанного полимерного раствора осуществляют через трубное пространство и/или через затрубное пространство, давление закачки указанных композиций не превышает давления опрессовки.

В зимних условиях указанный полимерный раствор дополнительно содержит незамерзающую жидкость (спирты: изопропиловый или метиловый, или этиловый, или этиленгликоль, или триэтиленгликоль - ТЭГ) в количестве 10-15 мас.%.

Плотность пористого пакера регулируют добавлением утяжелителей - растворов солей металлов CaCl2 или KCl, или MgCl2, или BaCl2.

Пористый пакер создают над уровнем и/или на уровне и/или под уровнем интервала изоляции в трубном и/или в затрубном пространстве.

Пористый пакер сохраняют на заданный период времени - время глушения скважины и/или время изоляции водопритока, и/или время предупреждения межпластовых перетоков, и/или время эксплуатации скважиной установки, и/или время эксплуатации пласта, и/или время эксплуатации скважины.

Пористый пакер могут дополнительно использовать для создания вязкоупругого фильтра от мехпримесей, выносимых из эксплуатируемого пласта или для разобщения пластов при одновременно раздельной и/или поочередной их эксплуатации - добыче из них пластовых флюидов и/или закачке в них рабочего агента.

Суть предлагаемого способа заключается в следующем. Для сохранения коллекторских свойств призабойной зоны пласта при текущем и капитальном ремонте скважины в остановленную скважину перед закачиванием обратной эмульсии и жидкости глушения - создают пористый пакер из пористого полимерного материала. Для этого предварительно готовят раствор водорастворимого полимерного материала, сшивателя и вспениватнеля с газообразным агентом в объеме, необходимом для заполнения части эксплуатационной колонны напротив изолируемого интервала.

Для исключения проникновения легко фильтрующейся жидкости глушения в пористый материал пакера во время структурирования над ним размещается разобщающая жидкость - обратная эмульсия, которая характеризуется высокими значениями пластической вязкости и предельного динамического напряжения сдвига, что исключает проникновение разобщающей жидкости в пористый материал пакера, с одной стороны. С другой стороны, обратная эмульсия - дисперсная двухфазная система с внешней углеводородной фазой, то есть не растворимой в воде и солевых растворах, которые представляют собой жидкости глушения.

Для исключения гравитационных и седиментационных процессов между композицией пакера и нефтью, газом и водой пористый материал обладает пониженной плотностью в условиях всестороннего сжатия.

Пористый пакер по своим физико-химическим свойствам является двухфазной дисперсной системой - полимерный раствор и газ. Стабильность такого раствора определяется способностью удерживать частицы дисперсной фазы - газовые пузырьки - во взвешенном состоянии, что характеризуется значением статического напряжения сдвига. Статическое напряжение сдвига определяет прочность структурной сетки, то есть устойчивость дисперсной системы к слиянию газовых пузырьков.

Для предотвращения всплытия газовых пузырьков пористый пакер приготавливается с повышенным значением статического напряжения сдвига.

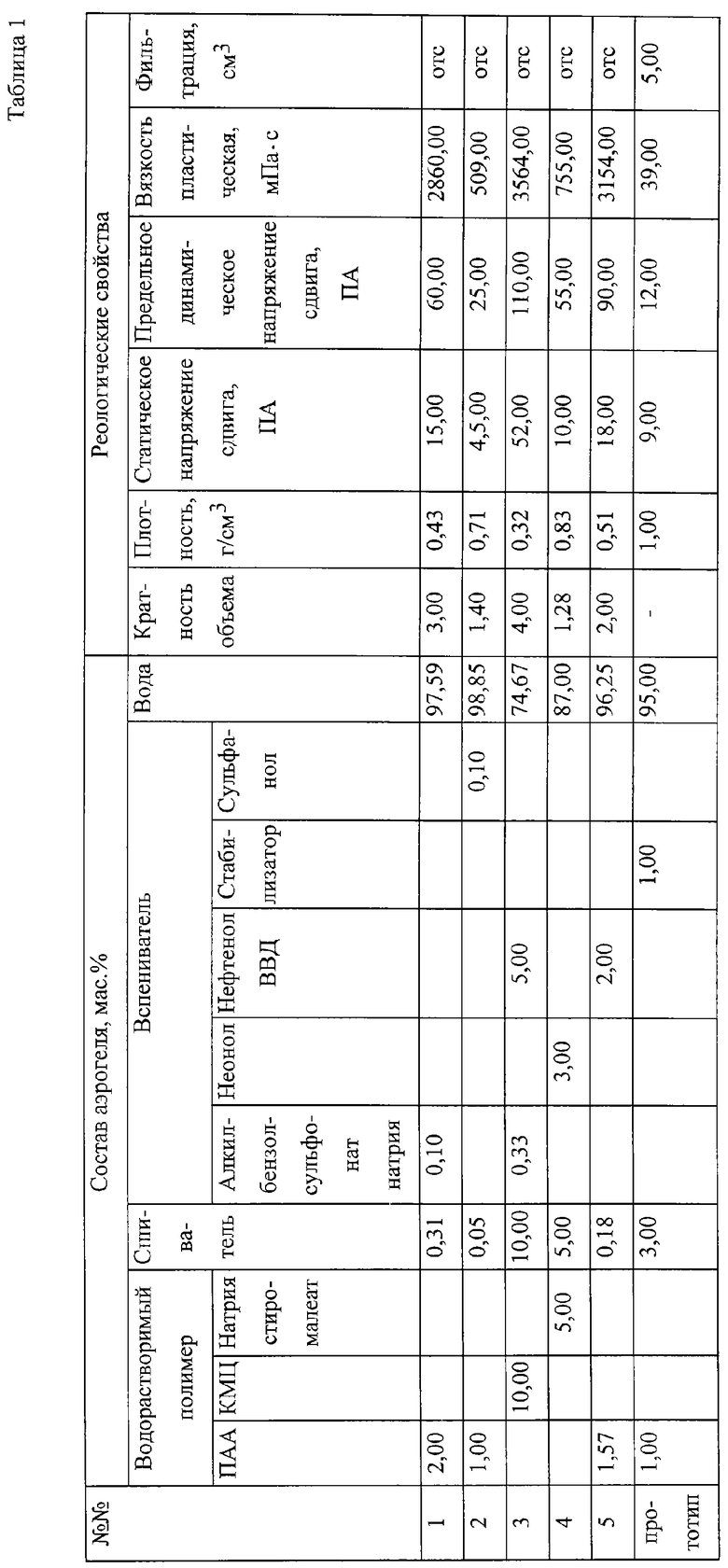

Физико-химические свойства при различном содержании компонентов пористого пакера и вязкоупругого состава (прототип) через 5 минут после приготовления приведены в таблице 1.

В течение 20-30 минут в пластовых условиях при повышенной температуре и давлении упрочняется структура пористого пакера. Это объясняется следующим. Предлагаемый пористый пакер образует прочную единую структурную систему, которую условно можно представить в виде двух иерархических структур. Первая структура - вода, водорастворимый полимер и сшиватель, вторая структура - вода, вспениватель и газовые пузырьки, что приводит к увеличению прочности структурной сетки и повышению термостабильности. В лабораторных условиях пористый пакер начинает разрушаться при температуре более 90°С. Такое увеличение термостабильности можно объяснить строением полученного пористого пакера. Повышение температуры и давления способствуют образованию прочной структурной сетки газообразного агента в присутствии вспенивателя и воды за счет расширения газовых пузырьков, а водорастворимый полимер и сшиватель структурируются, образуя поперечные связи, не давая возможности выхода газовым пузырькам. Таким образом, формируется вязкоупругий пористый пакер с пониженной плотностью и гравитационно-седиментационно устойчивый, не фильтрующийся в продуктивный пласт.

Разобщающая жидкость не позволяет жидкости глушения нарушать равновесие полученной системы, блокируя пакер.

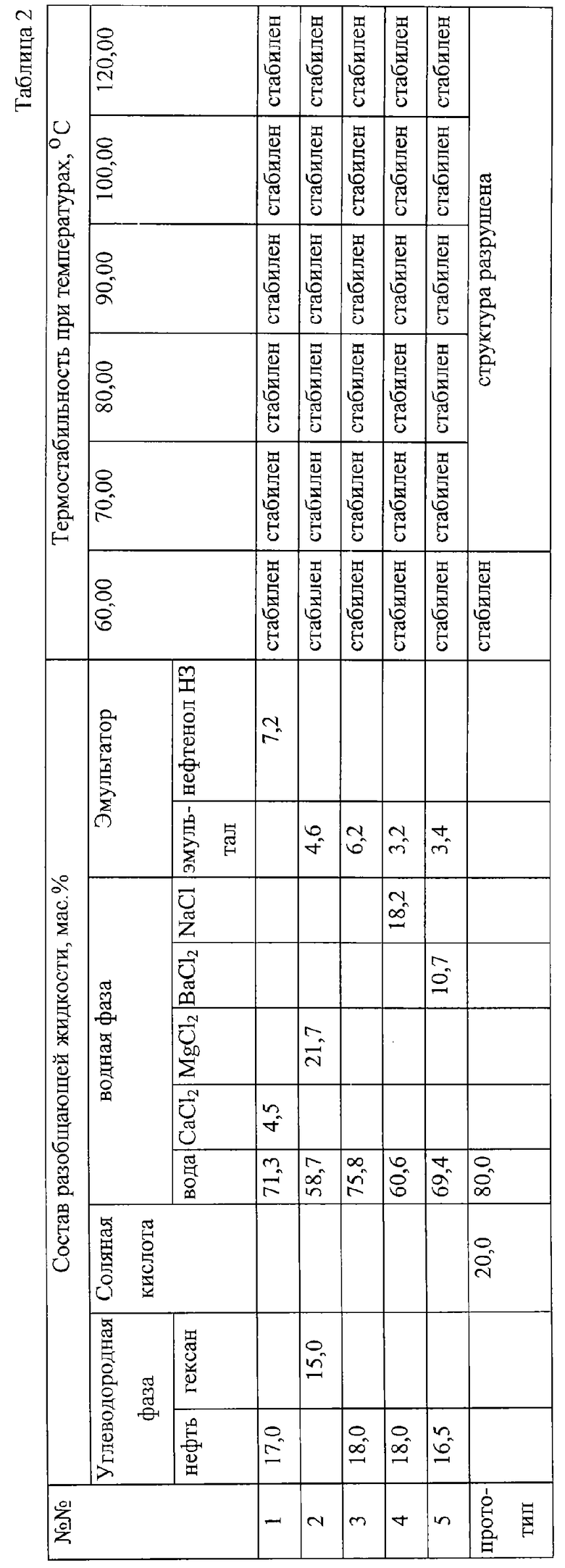

Физико-химические свойства при различном содержании компонентов разобщающей жидкости приведены в таблице 2.

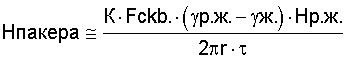

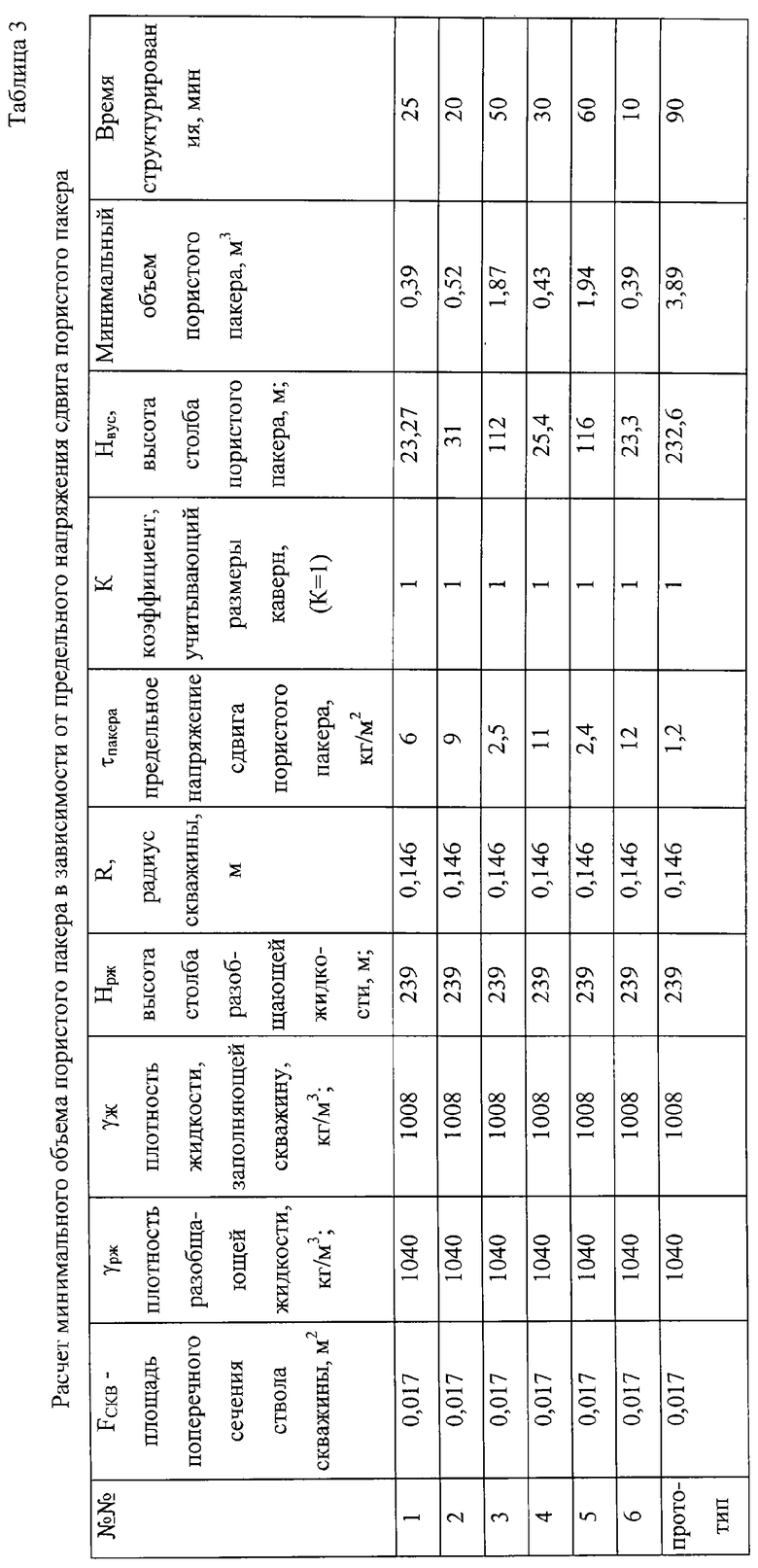

Минимальный объем пористого материала определяется с учетом пластового давления, места расположения пакера и структурно-механических свойств пористого материала (в данном случае предельного динамического напряжения сдвига) и вычисляют по формуле:

Результаты расчета объема пористого пакера приведены в таблице 3.

После проведения ремонтных работ пористый пакер и разобщающая жидкость выносятся при освоении скважины беспрепятственно.

Для проведения процесса глушения скважины последовательно выполняют следующие операции.

Раствор первой композиции пористого пакера или «Аэрогель» готовят следующим образом: в половине расчетного количества воды расчетное количество водоростворимого полимера и вспенивателя. Во второй емкости готовят раствор сшивателя. Для этого в оставшуюся часть воды добавляют расчетное количество сшивателя. Затем оба раствора соединяют в емкости цементировочного агрегата и перемешивают до полного смешения и прямо из емкости агрегата ЦА-320 закачивают в скважину с помощью компрессора.

Последовательно приготавливают вторую композицию - композицию разобщающей жидкости. Обратную эмульсию готовят в агрегате цементировочном перемешиванием компонентов и закачивают предварительно приготовленный раствор в скважину, располагая над пористым пакером. Заполняют скважину жидкостью глушения. После проведения ремонтных работ разобщающая жидкость и пористый пакер выносится при освоении скважины беспрепятственно.

Предлагаемый способ временной изоляции интервала продуктивного пласта, включающий создание пористого полимерного пакера перед закачкой разобщающей жидкости и жидкости глушения с последующим освоением скважины, дает возможность сохранить коллекторские свойства призабойной зоны пласта, значительно сокращает время запуска скважины в эксплуатацию после проведения текущего и капитального ремонта скважин в условиях аномально низких и высоких значений пластового давления.

Конкретные примеры реализации предлагаемого способа.

Способ был опробован в промысловых условиях на Ван-Еганском месторождении Западной Сибири.

Пример 1. Осложненное глушение.

Работы были проведены на скважине №3654 куст 1043. Цель ремонта - осложненное глушение. При четырехкратном проведении работ по прототипу скважина поглощала. Скважина была остановлена, при этом на выходе устья - газ. Закачали в межколонное пространство 12 м3 раствора с плотностью 1020 кг/м3, заглушить не удалось (на выходе газ). Закачали раствор повторно (35 м3 раствора с большей плотностью - 1050 кг/м3). Циркуляции нет - скважина поглощает, заглушить не удалось.

Приняли решение применить предлагаемый способ. Приготовили первую композицию. Растворили в мернике цементировочного агрегата ЦА-320 33,2 кг КМЦ в 231,9 литрах воды. В промежуточной емкости на 500 л растворили вспениватель алкилбензолсульфонат натрия - 0,3 кг в 100 л воды. С помощью компрессора произвели барбатирование азота в растворе вспенивателя до достижения пены объема 200 л. Осуществили подачу из мерника цементировочного агрегата приготовленного раствора полимера в полученный раствор пены. Перемешивая растворы, добавили сшиватель (16,6 кг) Cr2(SO4)3. Полученную композицию - 0,52 м3 пористого пакера (с кратностью увеличения объема 1,3) закачали при давлении 5 МПа (что в три раза меньше давления опрессовки) по технологической колонне труб (НКТ) к интервалу изоляции. При этом расчетная высота столба составила 31 м, т.е. пакер был создан на уровне интервала изоляции. Для структурирования пакера выдержали 35 минут. Расчетная пористость полученного пакера составляет 30%. Время стабильности пакера - 48 часов.

В мернике цементировочного агрегата ЦА-320 циркуляцией в течение 30 минут приготовили вторую композицию в объеме 2 м3, перемешивая нефть 419,3 литров в присутствии эмульгатора Нефтенола НЗ (в количестве 200 л) с 1580,7 литрами водного раствора, содержащего 100 кг CaCl2. Плотность полученного раствора - разобщающей жидкости - 1138 кг/м3; статическое напряжение сдвига - 12,0 Па; вязкость пластическая - 343 мПа·с. Закачали разобщающую жидкость последовательно за пористым пакером, затем задавили жидкостью глушения с удельным весом 1080 кг/м3.

Закачку производили в течение 20 минут с расходом 290 м3/сут, через колонну НКТ диаметром 73 мм. При этом скорость раствора вязкостью 4 Па·с составила 0,8 м/с, Re=7,3, что характеризует режим закачки как ламинарный.

Скважина была остановлена. Произвели замену насоса. Через 48 часов освоили скважину. Сразу получили приток нефти.

Пример 2. Создание вязкоупругого фильтра от мехпримесей.

Работы выполнялись на скважине №900, где из пласта ПК 1 Мегионского месторождения выносились мехпримеси (содержание в добываемой продукции 853 мг/л).

Аналогично примеру 1 приготовили 2 композиции.

Первая композиция в количестве 193, 2 л содержит: водорастворимый полимер - полиакриламид (ПАА) - 11,6 кг; сшиватель CrCl3 - 1,2 кг; вспениватель - нефтенол ВВД - 4,8 кг; вода - 193,2 л, объем газообразного агента - природного газа - 200 литров, что обеспечивает 50%-ную пористость. Высота пакера - 112 м. Время стабильности полученного пакера 3 месяца.

Закачали ее через технологические трубы с задавливанием 80-90 л частично в продуктивный пласт.

Вторая композиция объемом 2 м3 содержит: гексан (углеводородный растворитель) с эмульгатором эмультал (140 л) - 487,9 литров; водная фаза 1512,1 л с MgCl2 (530,6 кг). Свойства полученной разобщающей жидкости: статическое напряжение сдвига - 15,3 Па, вязкость пластическая - 480 мПА·с; плотность - 1286 кг/м3.

Удельный вес жидкости глушения - 1050 кг/м3. Плотность скважинной жидкости 1020 кг/м.

Закачку производили в течение 25 минут с расходом 22,9 м3/сут через колонну НКТ диаметром 73 мм. Давление закачки 3 МПа, что составляет 25% давления опрессовки. При этом скорость раствора вязкостью 6 Па·с составила 0,06 м/с, Re=0,374, что характеризует режим закачки как ламинарный. Скважина была остновлена на структурирование (упрочнение структуры).

Вызвали приток через 24 часа. Содержание мехпримесей снизилось с 853 мг/л до 20 мг/л.

Пример 3. Глушение в зимний период.

Работы проводились на скважине 4449 куст 3 Северо-Покурского месторождения.

Аналогично примеру 1 готовили 2 композиции. Первая композиция содержит: 559 л воды; водорастворимый полимер - натрия стиромалеат - 0,6 кг; сшиватель - (Cr(С2Н3О2)3 - 6 кг; вспениватель - Неонол - 24 кг; утяжелитель MgCl2 - 37 кг; незамерзающая жидкость (изопропиловый спирт) - 75 кг; объем газообразного агента - углекислого газа - 1100 литров, что обеспечивает 50%-ную пористость. Время стабильности полученного пакера 16 дней. Кратность пенообразования составляет 2,5. Высота столба пористого пакера 112 м.

Вторая композиция объемом 3 м3 содержит: нефть - 908,3 литра; эмульгатор эмультал - 240 л; водная фаза - 2091,7 л. Свойства полученной разобщающей жидкости: статическое напряжение сдвига - 15,3 Па, вязкость пластическая - 480 мПа·с; плотность - 1480 кг/м3.

Удельный вес жидкости глушения 1050 кг/м3. Плотность скважинной жидкости 1020 кг/м3.

Закачку произвели в течение 30 минут с расходом 72 м3/сут. Пакер создают в затрубном пространстве. Давление закачки 3,5 МПа, что составляет 50% давления опрессовки. При этом скорость раствора вязкостью 2 Па·с составила 0,2 м/с, Re=3,64, что характеризует режим закачки как ламинарный. Скважина была остановлена на структурирование 3 часа, затем были произведены работы по ремонту скважины. Через десять дней скважину освоили и получили приток нефти в тот же день.

Пример 4. Глушение скважины с двумя работающими пластами.

Скважина №1079 куст 56 Ватинского месторождения, работают два пласта. Пласт B8 поглощает жидкость глушения.

Аналогично примеру 1 были приготовлены две композиции.

Первая композиция содержит: водорастворимый полимер - полиакриламид (ПАА) - 45 кг, сшиватель CrCl3 - 0,5 кг, вспениватель нефтенол ВВД - 48 кг; вода - 972,4 л, незамерзающий агент (триэтиленгликоль) - 150 кг, объем газообразного агента - азота - 2600 литров. Кратность увеличения объема равна 3, что обеспечивает 66%-ную пористость. Высота пакера 232,6 м, т.е. пакер был создан на уровне и выше интервала изоляции. Время стабильности полученного пакера 2 суток.

Вторая композиция 2 м3 содержит: нефть - 1038,5 литра с растворенным эмульгатором эмульталом (200 л); водная фаза - 2961,5 литров воды и 903,5 кг NaCl. Свойства полученной разобщающей жидкости: статическое напряжение сдвига - 12,8 Па, вязкость пластическая - 356 мПа·с; плотность - 1258 кг/м3.

Для глушения пластов при одновременной эксплуатации двух пластов производили закачку в течение 35 минут с расходом 56 м3/сут, через колонну НКТ диаметром 73 мм. Давление закачки 3 МПа, что составляет 25% давления опрессовки. При этом скорость раствора вязкостью 4 Па·с составила 0,15 м/с, Re=1,4, что характеризует режим закачки как ламинарный. Скважина была заглушена и остановлена на структурирование в течение 5 часов.

После этого был произведен ремонт с заменой погружного насоса. Скважину освоили через 56 часов.

Пример 5. Использование пористого пакера для разделения пластов с целью их исследования.

Скважина №449 куст 3 Аганского месторождения.

Аналогично примеру 1 приготовили 2 композиции.

Первая композиция содержит: водорастворимый полимер - ПАА - 10,1 кг, сшиватель CrCl3 - 1,63 кг, вспениватель - алкилбензосульфонат натрия - 2,5 кг; вода - 504,6 л, объем газообразного агента - природного газа - 260 литров. Кратность увеличения объема - 1,5, что обеспечивает 33%-ную пористость. Время стабильности пористого пакера 15 дней.

Вторая композиция объемом 2 м3 содержит: раствор нефти с эмульгатором эмульталом (98,2 л) 419,8 литра; водная фаза - вода 1580,2 л с 243,2 кг BaCl2. Свойства разобщающей жидкости: статическое напряжение сдвига - 14,8 Па, вязкость пластическая - 520 мПа·с; плотность - 1286 кг/м3.

Закачку произвели в течение 25 минут с расходом 29 м3/сут через колонну НКТ диаметром 73 мм. Давление закачки 4 МПа, что составляет 33% давления опрессовки. При этом скорость раствора вязкостью 1,5 Па·с составила 0,08 м/с, Re=1,97, что характеризует режим закачки как ламинарный.

Скважина была остановлена на структурирование.

При этом верхний уровень разобщающей жидкости находился на 10 метров ниже интервала перфорации верхнего пласта.

После этого провели гидродинамические исследования для верхнего пласта. Аналогичным образом после установки пористого пакера между нижним и верхним пластами провели гидродинамические исследования нижнего пласта.

Затем на основе полученных данных о параметрах пластов перевели скважину на одновременно-раздельную их эксплуатацию.

Предлагаемый способ временной изоляции интервала продуктивного пласта, включающий создание пористого полимерного пакера перед закачкой разобщающей жидкости и жидкости глушения с последующим освоением скважины, дает возможность сохранить коллекторские свойства призабойной зоны пласта, значительно сокращает время запуска скважины в эксплуатацию после проведения текущего и капитального ремонта скважин в условиях аномально низких и высоких значений пластового давлениях.

Источники информации

1. А.С. 1423726, кл. Е21В 33/13, 1988 г.

2. А.С. СССР 1035194, кл. Е21В 33/13, 1983 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ В ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЕ | 2005 |

|

RU2322569C2 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2005 |

|

RU2322581C2 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2010 |

|

RU2425957C1 |

| СПОСОБ ВРЕМЕННОЙ ИЗОЛЯЦИИ ИНТЕРВАЛА ПРОДУКТИВНОГО ПЛАСТА | 2001 |

|

RU2190753C1 |

| СОСТАВ ПОЛИСАХАРИДНОГО ГЕЛЯ ДЛЯ ГЛУШЕНИЯ И ПРОМЫВКИ СКВАЖИН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2365611C1 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН С АНОМАЛЬНО НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2005 |

|

RU2330942C2 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2010 |

|

RU2467156C2 |

| Блокирующий состав для ликвидации поглощений в продуктивных пластах при бурении скважин | 2022 |

|

RU2794253C1 |

| СОСТАВ ПОЛИСАХАРИДНОЙ ЖИДКОСТИ ДЛЯ ГЛУШЕНИЯ И ПРОМЫВКИ СКВАЖИН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2643394C1 |

| БЛОКИРУЮЩИЙ БИОПОЛИМЕРНЫЙ СОСТАВ | 2021 |

|

RU2757626C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам временной изоляции интервалов продуктивных пластов, глушения скважин с аномально низким пластовым давлением при ремонте скважин, и может быть использовано при разобщении газового и нефтяного интервалов, при разобщении совместно эксплуатируемых пластов, изоляции зон поглощения при бурении скважин. В способе временной изоляции интервала продуктивного пласта, включающем создание пористого пакера путем закачки в скважину двух композиций - полимерного раствора, содержащего водорастворимый полимер, сшиватель, вспениватель и воду, и разобщающей жидкости, полимерный раствор в качестве водорастворимого полимера содержит полиакриламид и/или карбоксиметилцеллюлозу КМЦ, и/или натрия стиромалеат при следующем соотношении компонентов, мас.%: водорастворимый полимер - 0,1-10, сшиватель - Cr2(SO4)3, Cr(С2Н3O2)3, CrCl3 - 0,05-10, вспениватель - алкилбензолсульфонат натрия, Неонол, Сульфанол, Нефтенол ВВД - 0,1-5,0, вода - остальное, и дополнительно газообразный агент - азот, углекислый газ, природный газ при кратности увеличения объема полимерного раствора 1,28-3,0, а в качестве разобщающей жидкости используют обратную эмульсию на основе углеводородной фазы - нефти и/или углеводородного растворителя, водной фазы - воды и/или солевого раствора CaCl2 или NaCl, или MgCl2, или BaCl2 в присутствии эмульгатора Эмультала или Нефтенола НЗ, при следующем соотношении компонентов, мас.%: углеводородная фаза - 15-18, водная фаза - 72-82, эмульгатор - 3-10, закачку осуществляют последовательно, а после нее осуществляют закачку жидкости глушения. Предельное динамическое напряжение сдвига полимерного раствора 25-110 Па, статическое напряжение сдвига пористого пакера 50-410 Па. Композиции получают на поверхности с применением цементировочного агрегата, а закачку осуществляют в ламинарном режиме. Пористость пакера 10-50%. Объем разобщающей жидкости 2-4 м3, ее плотность больше плотности жидкости глушения. Закачку осуществляют в 2 этапа с перерывом не менее 30 мин при давлении закачки не больше, чем давление опрессовки. В зимних условиях полимерный раствор содержит незамерзающую жидкость. Плотность пакера регулируют добавлением утяжелителей - растворов солей металлов CaCl2, KCl, MgCl2, BaCl2. Пакер дополнительно используют для создания вязкоупругого фильтра от мехпримесей, выносимых из эксплуатируемого пласта, или для разобщения пластов при одновременно раздельной и/или поочередной их эксплуатации. Его сохраняют на заданный период времени. Технический результат - сохранение коллекторских свойств пласта при текущем и капитальном ремонте скважин. 19 з.п. ф-лы, 3 табл.

и дополнительно газообразный агент при кратности увеличения объема указанного полимерного раствора 1,28-3,0,

а в качестве разобщающей жидкости используют обратную эмульсию на основе углеводородной фазы - нефти и/или углеводородного растворителя, водной фазы - воды и/или солевого раствора CaCl2 или NaCl, или MgCl2, или BaCl2 в присутствии эмульгатора Эмультала или Нефтенола НЗ при следующем соотношении компонентов, мас.%:

закачку указанных композиций осуществляют последовательно в заданном объеме и при заданном режиме закачки, а после указанной закачки осуществляют закачку жидкости глушения.

| Способ временной изоляции высокопроницаемых зон призабойной зоны пласта | 1982 |

|

SU1035194A1 |

| СПОСОБ ВРЕМЕННОЙ ИЗОЛЯЦИИ ИНТЕРВАЛА ПРОДУКТИВНОГО ПЛАСТА | 2001 |

|

RU2190753C1 |

| RU 2004116889 А, 01.01.2000 | |||

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ВЫСОКОПРОНИЦАЕМЫХ ЗОН ПЛАСТА | 1995 |

|

RU2079648C1 |

| US 6561273 В2, 13.05.2003. | |||

Авторы

Даты

2007-09-20—Публикация

2005-09-16—Подача