Изобретение относится к машиностроению и предназначено для уплотнения вращающихся валов.

Известен уплотнительный узел по SU 779697, содержащий кольцевой постоянный магнит с полюсными наконечниками, образующими с валом зазор, заполненный магнитной жидкостью. В канавках полюсных наконечников расположены эластичные камеры, из которых выдавливается магнитная жидкость через каналы в зазор во время сборки уплотнения. Его недостатком является сложность и невозможность заправки уплотнения вала с многозубцовыми полюсными наконечниками.

Наиболее близким к предлагаемому изобретению является уплотнение вала по SU 723281.

Уплотнение вала содержит кольцевую магнитную систему, образующую с валом зазоры, заполненные магнитной жидкостью. В валу выполнена соединенная отверстиями с каждым рабочим зазором полость, в которой находится распределительное устройство с каналом подачи герметизирующей жидкости. Отверстия на поверхности вала выводятся в промежуточные полости, которые расположены под магнитами.

Недостатками данного уплотнения являются: сложность, ненадежность, невозможность осуществления заправки при многозубцовых полюсах. Сложность заключается в необходимости последовательного точного совмещения каждого заправочного отверстия с заправочным каналом распределительного устройства в процессе заправки. Ненадежность обусловлена тем, что все заправочные отверстия выходят в полость вала, и недостаточная герметичность распределительного устройства приводит к шунтированию всех ступеней уплотнения, т.е. все межзубцовые зоны соединяются между собой. В этом случае работать будут только первый и последний зубцы. Удерживающей способности двух зубцов будет недостаточно, следовательно, произойдет разгерметизация уплотнения. Невозможность заправки многозубцовых полюсов объясняется тем, что вводимая в полости под магнитами жидкость из-за образования замкнутых полостей с повышенным давлением в межзубцовом пространстве дальше второго зубца не проникает.

Технический результат, достигаемый предлагаемым изобретением, заключается в качественной заправке уплотнения с многозубцовыми полюсами, где под качеством заправки понимается заправка каждого зубца требуемым объемом магнитной жидкости без разборки уплотнения в любой востребованный момент времени, упрощении конструкции уплотнения и технологии его заправки.

Результат достигается тем, что в магнитожидкостном уплотнении вала, содержащем корпус и заключенную в него кольцевую магнитную систему с полюсными приставками с зубцами, полюсная приставка имеет устройство для заправки уплотнения магнитной жидкостью, выполненное в виде подпружиненного стержня, проходящего через зубцы полюсных приставок, с запорными клапанами на каждом зубце.

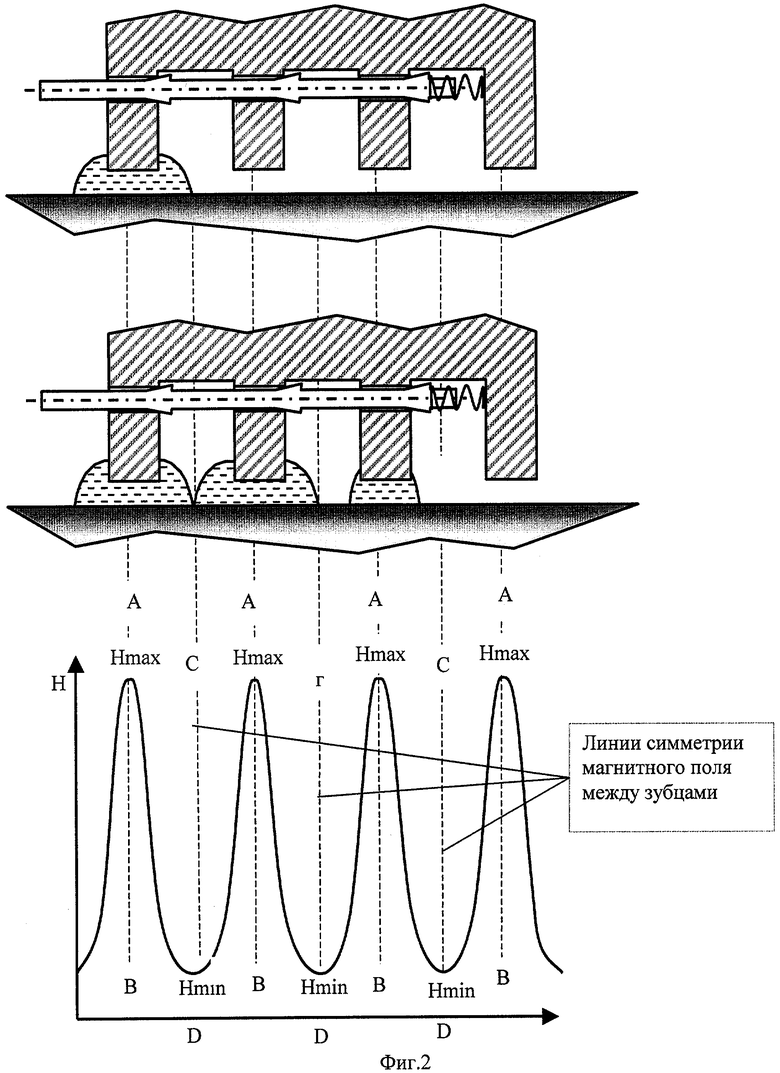

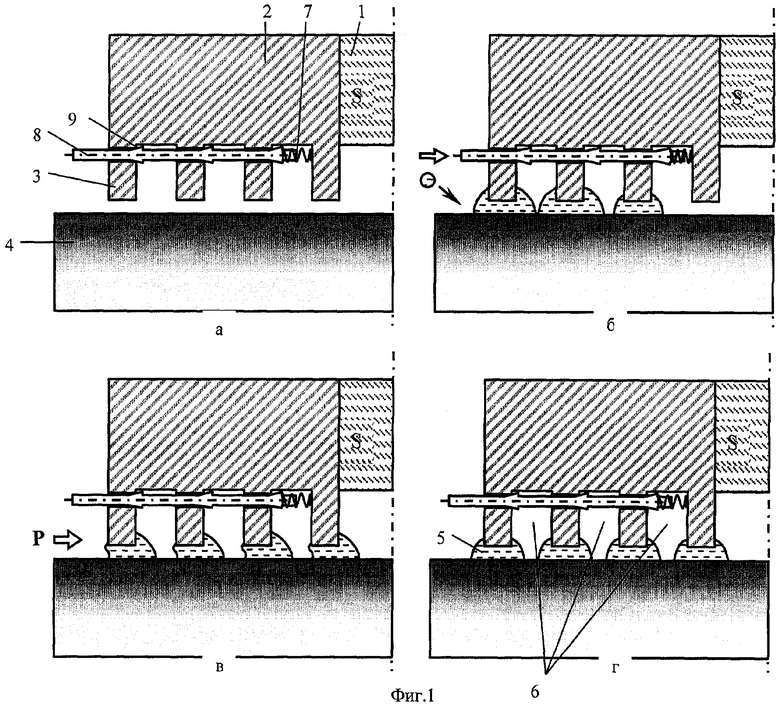

На фиг.1 (а, б, в, г) изображен общий вид уплотнения и этапы его заправки, на фиг.2 - графическое представление о распределении напряженности магнитного поля в зазоре на поверхности вала.

В магнитожидкостном уплотнении (фиг.1а) к постоянному магниту 1 примыкают полюсные приставки 2, имеющие зубцы 3, обращенные к валу 4. Каждый зазор между зубцом и валом заполнен магнитной жидкостью 5 (фиг.1г). Между соседними зубцами полюсной приставки образуются полости 6. Полюсная приставка имеет заправочное устройство, выполненное в виде стержня 7, подпружиненного пружиной 8 и проходящего через зубцы полюсных приставок. Стержень 7 имеет запорные клапаны 9 на каждом зубце. В рабочем состоянии уплотнения пружина 8 действует на стержень, и запорные клапаны герметично перекрывают отверстия в зубцах, через которые проходит стержень, и изолируют межзубцовые полости 6 друг от друга.

Уплотнение работает следующим образом. Постоянный магнит 1 в уплотнении служит источником магнитного поля. Создаваемый им магнитный поток полюсными приставками 2 подводится к зазору с валом 4. Зубцы полюсных приставок перераспределяют магнитный поток в зазоре, и магнитное поле становится резко неоднородным. Магнитная жидкость втягивается в области с максимальной напряженностью и образует герметичные пробки с повышенным внутренним давлением. Каждая магнитожидкостная пробка способна воспринимать перепад давлений, который определяется по формуле:

где μ0 - магнитная постоянная,

М - намагниченность магнитной жидкости,

Н - напряженность магнитного поля в зазоре на поверхности вала,

Hmax и Hmin - максимальная и минимальная напряженности магнитного поля на границах магнитожидкостной пробки в момент удержания ею максимального перепада давлений.

Перепад давлений, удерживаемый уплотнением, определяется суммой перепадов всех магнитожидкостных пробок под зубцами.

Заправка магнитной жидкостью рабочего зазора между полюсными приставками и валом уплотнения производится с помощью заправочного устройства следующим образом. Во время заправки производится нажатие на стержень 7, стержень перемещается вдоль своей оси, и клапаны 9 открываются, при этом межзубцовые полости 6 соединяются между собой и атмосферой. Под многозубцовым полюсом существует волнообразное распределение магнитного поля, чередование максимумов и минимумов напряженности (фиг.2). Линии АВ - линии максимальной напряженности магнитного поля под зубцами. Линии CD - линии минимальной напряженности магнитного поля под зубцами, их можно условно назвать линиями симметрии магнитного поля, разделяющими магнитные поля двух соседних зубцов. При смещении от каждой линии CD хоть вправо, хоть влево напряженность поля будет возрастать. В зазоре магнитная жидкость стремится, в первую очередь, занять области с максимальной напряженностью поля.

Магнитная жидкость вводится в зазор с торца полюсной приставки под первый зубец. Попадая в зону действия магнитного поля рабочего зазора, жидкость втягивается под первый зубец. По мере подачи жидкости объем магнитной пробки под зубцом увеличивается, и наступает момент, когда правая граница пробки первого зубца достигает линии симметрии магнитного поля CD, разделяющей магнитные поля первого и второго зубцов. Жидкость, которая переходит эту линию, захватывается магнитным полем второго зубца и переносится в область максимальной напряженности под вторым зубцом. Магнитожидкостная пробка под вторым зубцом увеличивается до тех пор, пока правая граница пробки не достигнет линии минимальной напряженности между вторым и третьим зубцами. После этого начинается процесс формирования пробки под третьим зубцом и т.д. Таким способом вводится в зазор весь объем магнитной жидкости, необходимый для заправки уплотнения. Магнитная жидкость втягивается в зазор и перетекает от зубца к зубцу беспрепятственно благодаря тому, что межзубцовые полости 6 соединены между собой и с атмосферой через отверстия в зубцах, через которые проходит стержень, и открытые запорные клапаны, и в них не образуется воздушных пробок с повышенным давлением. После введения всей жидкости нажатие на стержень снимается, стержень под действием пружины возвращается в исходное состояние, клапаны 9 перекрывают отверстия в зубцах, при этом межзубцовые зоны изолируются друг от друга. На уплотнении плавно повышают перепад давлений, и магнитная жидкость последовательно перераспределяется по остальным зубцам уплотнения (фиг.1в). Давление повышается до тех пор, пока магнитная жидкость не появится под последним зубцом с противоположной стороны уплотнения. После этого перепад давлений на уплотнении снижается до нуля, жидкость принимает положение, близкое к показанному на фиг.1г. Уплотнение считается заправленным и готовым к хранению или эксплуатации.

Таким образом, предлагаемое изобретение обеспечивает качественную заправку уплотнения с многозубцовыми полюсами без разборки уплотнения в любой востребованный момент времени, упрощает конструкцию уплотнения и технологию его заправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2306467C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2296899C2 |

| СПОСОБ ЗАПРАВКИ МАГНИТОЖИДКОСТНОГО УПЛОТНЕНИЯ ВАЛА | 2004 |

|

RU2296898C2 |

| СПОСОБ ЗАПРАВКИ МАГНИТОЖИДКОСТНОГО УПЛОТНЕНИЯ ВАЛА ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2291339C2 |

| СПОСОБ ЗАПРАВКИ МАГНИТОЖИДКОСТНОГО УПЛОТНЕНИЯ ВАЛА | 2004 |

|

RU2297567C2 |

| СПОСОБ ЗАПРАВКИ МАГНИТОЖИДКОСТНОГО УПЛОТНЕНИЯ ВАЛА | 2004 |

|

RU2296902C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2286497C2 |

| СПОСОБ ЗАПРАВКИ МАГНИТОЖИДКОСТНОГО УПЛОТНЕНИЯ ВАЛА | 2004 |

|

RU2286496C2 |

| САМОЗАПРАВЛЯЮЩЕЕСЯ МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2296901C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2286498C2 |

Изобретение предназначено для герметизации вращающихся валов в машиностроении. Магнитожидкостное уплотнение вала содержит корпус, кольцевую магнитную систему, состоящую из магнита и полюсных приставок с зубцами. Полюсная приставка снабжена устройством для заправки уплотнения магнитной жидкостью, выполненным в виде подпружиненного стержня, проходящего через зубцы полюсных приставок, с запорными клапанами на каждом зубце. Изобретение обеспечивает качественную заправку уплотнения с многозубцовыми полюсами без разборки уплотнения в любой востребованный момент времени, упрощает конструкцию уплотнения и технологию его заправки. 2 ил.

Магнитожидкостное уплотнение вала, содержащее корпус, заключенную в него кольцевую магнитную систему с полюсными приставками с зубцами, отличающееся тем, что полюсная приставка имеет устройство для заправки уплотнения магнитной жидкостью, выполненное в виде подпружиненного стержня, проходящего через зубцы полюсных приставок, с запорными клапанами на каждом зубце.

| Уплотнение вала | 1978 |

|

SU723281A1 |

| Магнитожидкостное уплотнение | 1982 |

|

SU1048217A1 |

| Магнитно-жидкостное уплотнениеВРАщАющЕгОСя ВАлА | 1979 |

|

SU806964A1 |

| SU 1153160 А, 30.04.1985 | |||

| Магнитожидкостное уплотнение | 1982 |

|

SU1000646A1 |

| ВАКУУМНОЕ УПЛОТНЕНИЕ | 1971 |

|

SU420836A1 |

| СПОСОБ НАБЛЮДЕНИЯ ЗА ПРОСТРАНСТВОМ НА ФОНЕ ЯРКОГО УДАЛЕННОГО ИСТОЧНИКА СВЕТА | 2007 |

|

RU2356066C2 |

Авторы

Даты

2007-09-20—Публикация

2004-12-06—Подача