Изобретение относится к бытовым и производственным системам отопления и может быть использовано, в частности, для совершенствования бытовых газовых плит и производственных варочных агрегатов.

Известно устройство для отопления зданий, включающее теплогенератор в форме водяного котла различных конструкций с электрической регулировкой, соединенного оборотной системой циркуляции жидкого теплоносителя - воды с температурой 80°С - с отопительными приборами в зданиях (Зыков А.К. Паровые и водонагревательные котлы. Справочное пособие. - М.: Энергоиздат, 1987 г.).

Недостатком данного устройства является сложная электрическая схема управления работой теплового генератора и отсутствие его прямой связи с регулировкой работы тепловых приборов в отапливаемых зданиях.

Известно также устройство бытового теплового прибора - газовой плиты. Это устройство включает конфорки, горелки конфорок, газоподводящую трубу, духовой шкаф, горелку духового шкафа и краны для ручного регулирования подачи газа в горелки (Газовая плита. Малая энциклопедия. Издание третье, Т2. - М.: Большая советская энциклопедия, 1958 г., с.774).

Недостатком данного устройства является неизбежное поступление топочных газов в жилое помещение из-за совмещения теплогенератора в форме газовых горелок с рабочей площадью теплового прибора, а также ручная регулировка температуры нагрева.

Известно также устройство для отопления помещений с помощью отопительного прибора закрытого типа (масляный электрорадиатор). Устройство включает герметичный металлический корпус различных конфигураций, в котором внутри закреплен электрический нагревательный элемент (ТЭН), состоящий из герметичного металлического корпуса, в котором закреплена песком высокоомная электроспираль с электроизолированным выходом клемм из корпуса. Передача тепла от электронагревателя к наружным стенкам отопительного прибора осуществляется жидким конвективно циркулирующим теплоносителем, в качестве которого использовано масло. Регулирование температуры на поверхности отопительного прибора осуществляется настраиваемым вручную автоматическим электрорегулятором нагрева управляющим температурой нагревательного элемента (Электрическое отопление. Большая советская энциклопедия. Т.30. - М.: Советская энциклопедия, 1978 г. с.46 (124).

Недостатком этого устройства, принятого нами за прототип, является совмещение в данном корпусе теплогенератора (ТЭН) и нагревателя (отопителя), отсутствие прямой связи между температурой теплогенератора и температурой поверхности отопительного прибора, а также довольно сложная электрическая схема регулятора температуры, настраиваемого вручную в зависимости от температуры воздуха в помещении. Недостатком также является узкая специализация прибора, предназначенного только для обогрева помещения с использованием довольно дорогой электроэнергии.

Задачей представляемого изобретения является создание устройства, обеспечивающего технический результат, заключающийся в исключении попадания продуктов горения из теплогенератора, питаемого газообразным или жидким топливом, в помещение, в дифференциальном регулировании температуры на поверхности нагрева теплового прибора в зависимости от интенсивности теплоотбора в разных точках температурного поля с использованием простого и надежного регулятора, обеспечивающего интенсификацию подвода тепла к местам его отбора, а также в увеличении коэффициента полезного действия всего теплового устройства в 1.3 раза в сравнении с бытовыми газовыми плитами.

Этот технический результат в устройстве распределенной системы управления температурным полем нагревательных приборов, содержащем теплогенератор, нагревательный прибор, замкнутую систему конвективно циркулирующего жидкого теплоносителя и автоматический терморегулятор нагрева рабочей поверхности нагревательного прибора, достигается тем, что нагревательный прибор имеет каналы в герметичном пространстве под поверхностью нагрева и пространственно разделен с теплогенератором, с которым связан оборотной системой циркуляции жидкого теплоносителя, ток которого в каналах нагревательного прибора регулируется автоматическим регулятором прямого действия в форме клапана из биметаллической пластины, чувствительной к изменениям температуры теплоносителя, установленного на выходе каждого канала.

Кроме того, теплогенератор имеет в своей системе теплоносителя биметаллический терморегулятор, механически связанный с системой подачи топлива (газообразного или жидкого) и снабженный переключателем заданного режима нагрева теплоносителя.

Для изменения режима нагрева рабочей площади нагревательного прибора биметаллические пластины всех клапанов в каналах одним концом закреплены на металлическом вале, выходящем одним концом из боковой стенки корпуса через сальниковое герметизирующее уплотнение и снабженный на внешнем конце ручкой и шкалой, проградуированной в градусах Цельсия.

Для усиления теплопередачи от топочных газов жидкому теплоносителю и снижению теплопотерь внешняя и внутренняя поверхность трубы с теплоносителем оребрены кольцеобразным металлическим теплопроводным гофром, плотно прилегающим к поверхностям этой трубы, находящихся в токе топочных газов и в токе теплоносителя внутри, а внешняя поверхность теплогенератора, нерабочая поверхность нагревательного прибора и внешняя поверхность труб с теплоносителем покрыты слоем теплоизоляции.

С целью получения возможно большей температуры в нагревательном приборе в качестве теплоносителя использованы теплостойкие масла с рабочей температурой до 350°С: тетракрезилоксисилан (CH3C6H4O)4Si или дифенильная смесь «ВОТ».

Использование саморегулирующегося клапана из биметаллической пластины и системы каналов под поверхностью нагрева с установкой на выходе каналов саморегулирующего клапана из биметаллической пластины позволяет с максимальной простотой осуществить сложный процесс распределенной в пространстве (на плоскости) системы управления температурным полем нагревательных приборов. Движущийся в каналах теплоноситель с заданной температурой будет неизбежно охлаждаться в местах отбора тепла, расположенных над определенными каналами. В связи с этим теплоноситель в этих каналах будет охлаждаться и охлажденным поступать в биметаллические клапаны, установленные на выходе каналов. Снижение температуры вызовет температурное сжатие активного слоя биметалла клапана, что приведет к уменьшению изгиба биметаллической пластины и увеличению пространства между свободным концом пластины и нагреваемой поверхностью.

Величина образовавшегося просвета будет тем больше, чем больше снижение температуры теплоносителя в канале. Вследствие этого ток теплоносителя в канале, находящемся под поверхностью теплоотбора, будет усиливаться и тем сильнее, чем сильнее он охлаждается. Поступающий свежий теплоноситель с температурой заданной теплогенератором будет сильнее нагревать поверхность теплоотбора, восстанавливая первоначальное температурное поле поверхности нагрева, усиливая тем самым теплопередачу в этих местах. В местах поверхности, где не происходит отбор тепла, температура теплоносителя не будет снижаться, поэтому биметаллические клапаны на выходе каналов, расположенных под этими местами, окажутся в закрытом состоянии и ток теплоносителя в этих каналах прекратится. Так происходит самопроизвольное управление температурным полем на поверхности нагрева в теплонагревательном приборе.

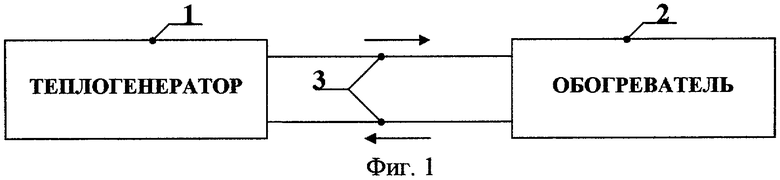

На фиг.1 представлена общая схема устройства распределенной системы управления температурным полем нагревательных приборов.

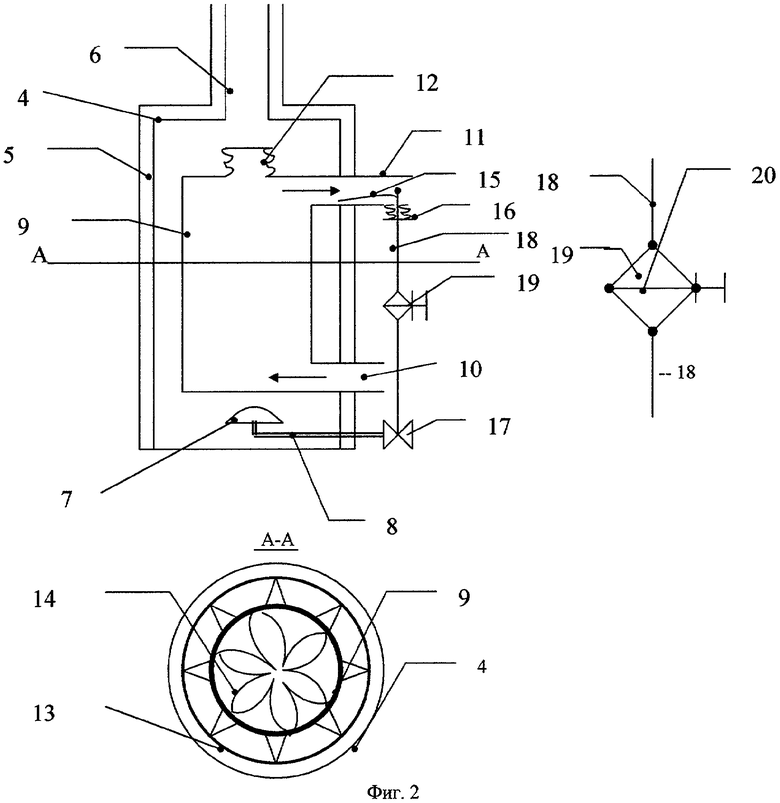

На фиг.2 изображен эскиз теплогенератора в форме продольного и поперечного его разреза по линии А-А.

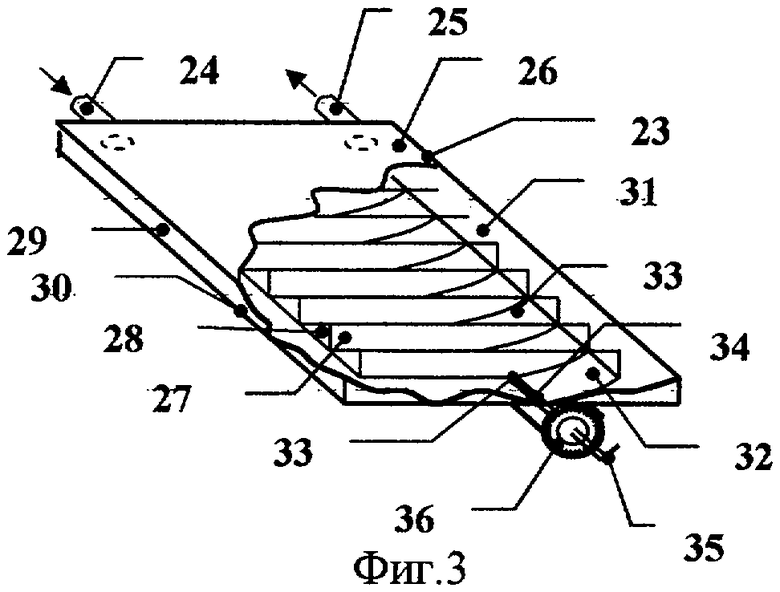

На фиг.3 представлен эскиз нагревательного блока в аксонометрической проекции с вырезом наружной стенки для демонстрации внутренних элементов.

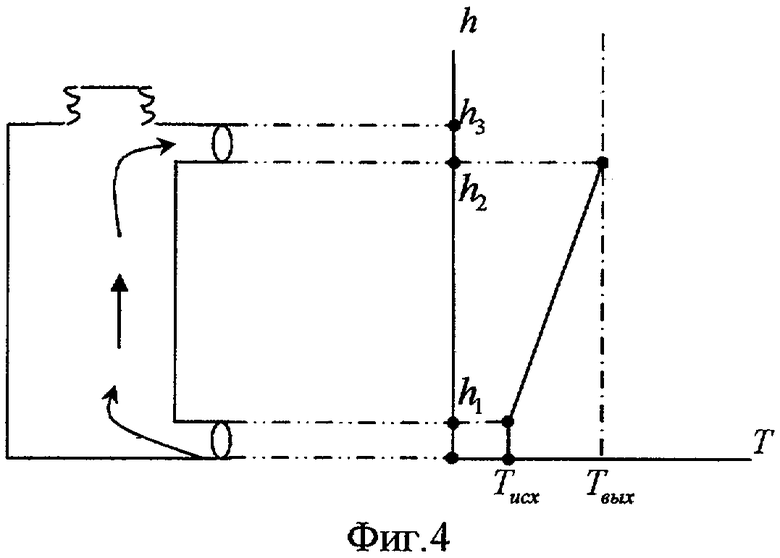

На фиг.4 представлен схематически теплогенератор и график изменения в нем температуры теплоносителя.

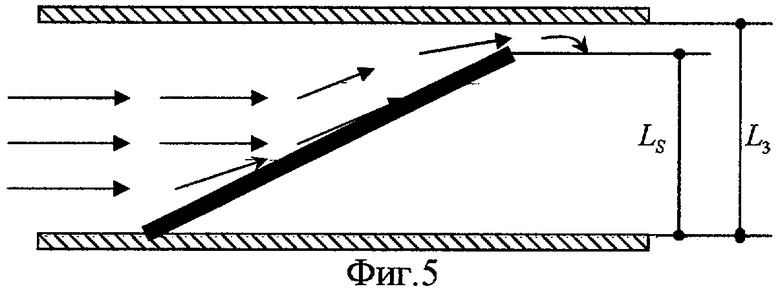

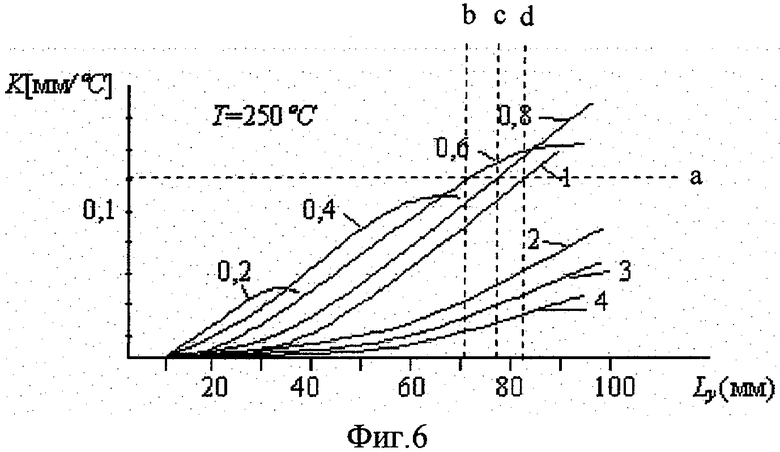

На фиг.5 представлен схематически продольный разрез канала с биметаллическим клапаном под нагревающей поверхностью. На фиг.6 изображен график зависимости удельного изгиба термобиметаллической пластины марки ТБ1132 от длины и толщины пластины.

Изображенная на фиг.1 общая схема устройства включает теплогенератор 1, нагревательный блок 2 и оборотную систему циркуляции жидкого теплоносителя 3.

Теплогенератор, схема которого представлена на фиг.2, состоит из корпуса 4, покрытого слоем теплоизоляции 5, дымовой трубы 6. Внутри корпуса установлена горелка 7 с трубой питания топливом 8. В центре корпуса 4 закреплена тонкостенная металлическая труба 9, снабженная входным 10 и выходным 11 патрубками для ввода охлажденного и выхода нагретого теплоносителя, а также сильфон 12 для компенсации теплового расширения теплоносителя, нагреваемого горелкой 7. Для интенсификации теплопередачи от топочных газов горелки 7 к теплоносителю, циркулирующему в трубе 9, эта туба оребрена кольцевыми металлическими гофрами наружным 13 и внутренним 14 (см. разрез по линии А-А), плотно контактирующими с поверхностью трубы 9. В выходном патрубке 11 установлен биметаллический регулятор 15, выполненный из биметаллической пластины и соединенный с герметичным сильфоном 16. Топливная труба 8 горелки 7 снабжена клапаном 17 в форме поворотного крана с ручкой. Для изменения температуры нагрева теплоносителя к этой ручке подвижно присоединен стержень 18, соединенный через регулятор его длины 19 с сильфоном 16. Регулятор длины 19 представляет собой параллелограмм из подвижно соединенных четырех рычагов, противоположные свободные углы которого соединены с концами разрезанного стержня 18. Для изменения расстояния между прикрепленными к нему концами разрезанного стержня 18 свободные углы параллелограмма соединены винтовой стяжкой 20, имеющей ручку 21 с указателем положения винта, и круговую шкалу 22, проградуированную в градусах Цельсия.

Обогреватель, представленный на фиг.3, состоит из корпуса 23 в форме плоского герметичного прямоугольного параллелепипеда. Одна из боковых стенок имеет входной 24 и выходной 25 патрубки для входа и выхода теплоносителя. Верхняя плоскость 26 обогревателя, выполненная из тонкого теплопроводного металла (алюминий, бронза, латунь), представляет собой поверхность нагрева обогревателя, на которой поток теплоносителя создает температурное поле. Для дифференциального управления температурным полем при отборе с него тепла под поверхностью нагрева в герметичном пространстве, где циркулирует теплоноситель, закреплены вертикальные пластины 27 перпендикулярно току вводимого теплоносителя, на которые опирается плоскость нагрева 26, и образуют каналы 28. Концы пластин 27 не доходят до перпендикулярных к ним боковым стенкам 29, образуя просветы 30 и 31 с обоих сторон, являющиеся коллекторами каналов 28 на входе и выходе из них теплоносителя. Для управления температурным полем на поверхности 26 обогревателя каждый канал 28 на выходе снабжен автоматическим регулятором 32 прямого действия, представляющим собой клапан, выполненный из биметаллической пластины, чувствительной к изменениям температуры теплоносителя. Эта пластина обращена активным слоем вниз, благодаря чему при повышении температуры пластина за счет теплового расширения активного нижнего слоя изгибается свободным концом вверх вплоть до касания плоскости нагрева. При снижении температуры изгиб пластины уменьшается, и ее конец отходит от плоскости нагрева, увеличивая просвет для протока теплоносителя. Для установки заданного предела регулирования температуры на поверхности нагрева, согласованной с температурой нагрева теплоносителя в теплогенераторе, неподвижные концы биметаллических пластин закреплены на вале 33 пронизывающего у дна все каналы и выходящего из боковой стенки, противоположной стенке с патрубками теплоносителя, через сальниковое уплотнение 34 из герметичного корпуса обогревателя. Выходящий конец вала 33 снабжен ручкой 35 управления поворотом вала, а под ней закреплена неподвижная шкала 36, проградуированная в градусах Цельсия.

На фиг.4 представлены эскиз теплогенератора и график изменения в нем температуры теплоносителя с температурой Тисх до температуры Твых.

На фиг.5 представлен схематический продольный разрез канала 28 в обогревателе с закрепленным в нем регулирующим термобиметаллическим клапаном 32 см (фиг.3).

На фиг.6 представлена зависимость удельного изгиба термобиметаллической пластины марки ТБ1132 от длины и толщины пластины.

Устройство работает следующим образом.

Теплоноситель поступает в теплогенератор 1 через патрубок 10 в центральную тонкостенную трубу 9, снабженную ребрами теплообмена в форме кольцевых гофров снаружи 13 и внутри 14. Здесь происходит нагрев теплоносителя горячими печными газами межтрубного пространства, образующимися при горении горелки 7, питаемой через топливную трубу 8. За счет ребристой поверхности происходит интенсивная теплопередача от горячих печных газов гофру 13 и поверхности центральной трубы 9. От гофра 13 тепло передается стенке трубы 9 и через нее - внутреннему гофру 14. Внутренние стенки и гофр благодаря большой удельной поверхности интенсивно передают тепло жидкому теплоносителю в трубе.

На выходе из нагревающей трубы 9 горячий теплоноситель, проходя через патрубок 11, нагревает биметаллическую пластину 15, представляющую собой терморегулятор, который при нагреве изгибается и тянет вверх через сильфон 16 стержень 18, соединенный через регулятор нагрева 19 с клапаном (краном) 17 регулирующим подачу топлива в грелку 7. Если температура теплоносителя будет меньше температуры, заданной регулятором 19, то изгиб биметаллической пластины регулятора 15 будет меньше и соединенный с регулятором 19 и краном подачи топлива 17 стержень 18 надавит на ручку крана 17, и просвет крана увеличится, подавая больше топлива в грелку 7. Следствием этого будет более интенсивный нагрев теплоносителя. Но если температура теплоносителя в патрубке 11 станет больше заданной регулятором 19, то биметаллическая пластина изогнется, в большей степени потянет стержень 18, который, потянув ручку крана 17, уменьшит его просвет, что приведет к меньшей подачи топлива в горелку из-за чего снизится температура теплоносителя. Таким образом, биметаллический клапан 15 регулирует температуру теплоносителя на выходе из теплогенератора в диапазоне, заданном регулятором 19, изменяющего длину диагонали параллелограмма 19.

Изменение температуры теплоносителя при его нагреве в трубе 9 теплогенератора 1 представлено графически на фиг.4.

На горизонтальной оси этого графика отмечена температура теплоносителя на входе теплогенератора Тисх и на выходе из теплогенератора Твых. На вертикальной оси отложена высота столба жидкого теплоносителя до верхней его кромки h3. Разность температур теплоносителя на входе и выходе теплоносителя составляет, ΔТ=Твых-Тисх, а средняя температура нагрева столба теплоносителя в теплогенераторе принята равной ΔТ/2=ΔТ·0,5

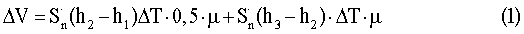

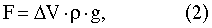

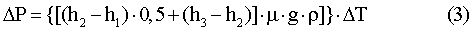

Нагреваясь, теплоноситель увеличивает свой объем благодаря тепловому расширению на величину ΔV, определяемую уравнением 1

где Sn - площадь поперечного сечения столба жидкого теплоносителя в трубе 9;

μ - коэффициент объемного теплового расширения теплоносителя;

h2-h1 - высота столба теплоносителя в трубе 9 (см. фиг.4);

h3-h2 - диаметр трубы 11.

Вследствие теплового расширения теплоносителя при его нагревании в теплогенераторе возникает выталкивающая (подъемная) сила F, определяемая уравнением 2

где ρ - плотность теплоносителя;

g - ускорение свободного падения тела в гравитационном поле земли 9,81 м/сек.2

Вследствие возникновения выталкивающей силы F возникает перепад давления между нижней и верхней частями столба жидкого теплоносителя, равной ΔР, обуславливающей вертикальное перемещение теплоносителя в теплогенераторе от нижнего входного патрубка 10 к выходному патрубку 11

Величина перепада давления ΔР определяется уравнением 3

ΔP=F/Sn=ΔV·ρ·g/Sn=[(h2-h1)·ΔT·0,5+(h3-h2)·ΔT]·μ·g·ρ

После преобразования окончательно получим:

Под действием созданного перепада давлений ΔР теплоноситель движется по замкнутой системе 3 к входному патрубку 24 обогревателя 2 (фиг.1). Скорость движения теплоносителя определяется формулой 4

где U - скорость, м/час;

ΔP - давление, Ра;

Zk - потери напора постоянные;

Zn - потери напора переменные.

Постоянные потери напора Zk - это сумма потерь, обусловленных силами трения и изменения направлений потока в системе циркуляции теплоносителя. Эти потери не изменяются без изменения заданной температуры.

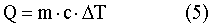

Переменные потери напора Zn обусловлены работой регулирующего клапана прямого действия 32 (фиг.3) в нагревателе, который изменяет просвет канала при отклонении температуры от заданной величины вследствие отбора тепла с поверхности нагрева 25. Количество тепла, переносимого потоком теплоносителя, определяется формулой 5:

где m - масса теплоносителя кг (m=Sк·U·ρ), Sк - площадь поперечного сечения каналов 28,

ΔT - разность температур на входе и выходе канала, °С;

ρ - плотность теплоносителя, кг/м3; с - теплоемкость теплоносителя кДж/(кг·K).

На изменение количества тепла, переносимого потоком жидкого теплоносителя, воздействует регулирующий клапан 32, который, изменяя просвет для движения теплоносителя, изменяет тем самым сопротивление его движению, т.е. величину потерь напора.

На фиг.5 представлен схематически клапан 32, расположенный в канале обогревателя 2 (фиг.3), где L3 - высота канала Ls - мертвая зона канала. Эта изменяемая велчина потерь напора Zn, обуславливающая изменение количества тепла, поступающего в канал обогревателя, рассчитывается по формуле 6

(Теплохимический справочник. Том. 2. / Под ред. В.Н.Юрнева, П.Д.Лебедева. - M.: Энергия, 1976. - 896 с.; Клицун В.Н. и др. Основы гидравлики, водоснабжения и канализации. Изд. 2. - M.: Изд-во литературы по строительству. 1972 г., с.63).

Исходя из этой формулы при полностью закрытом канале, когда Ls становится равной L3, знаменатель обращается в нуль, а Zn - в бесконечность, т.е. сопротивление закрытого клапана, становится бесконечно большим. При полностью открытом клапане, когда Ls обращается в нуль, коэффициент сопротивления клапана, а следовательно, и коэффициент потери напора становится равным 1,03.

С указанной выше скоростью U теплоноситель переносит содержащееся в нем тепло Q по транспортным трубам 3 в патрубок 24 обогревателя 3, где поступает во входной коллектор 30.

Для ориентировки при расчетах в табл.1 приведены данные по изменению теплофизических свойств теплоносителя тетракрезилоксисилана, а в табл.2 - свойства марок термобиметаллов, приемлемых для данного заявляемого устройства.

Из входного коллектора 30 нагретый теплоноситель поступает под давлением, созданным в теплогенераторе, в каналы 28, расположенные под нагревающей поверхностью 25. Поток теплоносителя в этих каналах ограничевает регулирующий термобиметаллический клапан 32. При отсутствии теплоотбора с поверхности 25 обогревателя, представленного на фиг.3, температура теплоносителя в канале будет примерно равной температуре на его входе.

При такой температуре термобиметаллический клапан 32 будет находится в закрытом состоянии, что регулирует вращение вала 34 с закрепленным на нем неподвижным концом термобиметаллической пластины. В таком состоянии ток теплоносителя в закрытых каналах обогревателя не происходит и нагрев теплоносителя в теплогенераторе резко снижается биметаллическим регулятором 15 (фиг.2), автоматически уменьшающим подачу топлива в горелку 7 клапана 17, поддерживая тем самым температуру нагрева теплоносителя, заданную регулятором 19.

В случае наличия теплоотбора с поверхности обогревателя теплоноситель будет охлаждаться в тех каналах, над которыми происходит теплоотбор с поверхности обогревателя. Снижение температуры теплоносителя в каналах приведет к снижению температуры термобиметаллического клапана 32, вследствие этого активный нижний слой биметалла с коэффициентом теплового расширения бóльшим чем у верхнего пассивного слоя, сокращается, изгиб пластины уменьшается и ее свободный конец отходит от верхней плоскости нагрева 25, освобождая проход для теплоносителя.

Для выбора параметров термобиметаллической пластины (ТБП) регулятора прямого действия нами определена зависимость удельного изгиба ТБП на примере пластины марки ТБ1132 (см. табл.2). На фиг.6 представлена данная зависимость в форме кривых, полученных при рабочей температуре 250°С. На горизонтальной оси графика отложена длина пластин (Ly), выраженная в миллиметрах, а на вертикальной оси отложены значения коэффициента удельного изгиба (К), выраженного в мм/°С. Кривые построены для заданных значений толщины биметаллических пластин от 2 до 4 мм, указанных на графике.

Выбор параметров ТБП заключается в следующем.

Положим, что высота канала (L3, фиг.5), составляет 30 мм, а температура, при которой канал должен быть перекрыт (температура теплоотдающей поверхности 25, фиг.3), задана 250°С. Тогда значение удельного изгиба (К) определяется из следующего соотношения: К·250=30, отсюда К=30/250=0,12 мм/°С. Откладывая вычисленное значение К=0,12 на вертикальной оси, проводим пунктирную линию а до пересечения с кривыми, характеризующими удельный изгиб ТБП разной толщины. Точки пересечения линии а с указанными кривыми проектируем на ось Ly (пунктирные линии b, с, d) и определяем длину ТБП, обеспечивающую решение поставленной задачи. В частности, для ТБП толщиной 0,6 мм Ly=71 мм, при толщине 0,8 мм длина ТБП должна быть 76 мм, а при толщине 1,0 мм - 82 мм.

Парциальное давление паров при 350°С составляет 0,1 МПа (Бакластов А.М., Горбенко В.А., Удыма П.Г. Проектирование, монтаж и эксплуатация тепломассообменных установок. - М., Энергоиздат, 1981 г., с.325-330).

пассивный слой

промежуточный слой

36 Н

НП2

36 Н

M1

42 Н

-

42 Н

-

*2 В техслойных марках ТБ1243 и ТБ1253 толщина промежуточного слоя никеля или меди колеблется в пределах 10-12% от общей толщины биметалла

*3 Удельный изгиб А, допустимое отклонение по удельному изгибу, коэффициент чувствительности М и результатирующее удельное электросопротивление стандартизированы ГОСТ 10533-63. Остальные показатели не регламентированы ГОСТом.

*4 Предельная температура - максимальная температура, кратковременный нагрев до которой с последующим охлаждением не приводит к заметной остаточной деформации термобиметалла.

Удельный изгиб А - это изгиб свободного конца пластинки термобиметалла длиной 100 мм и толщиной 1 мм при ее нагревании на 1°С.

А=7500 м/(1,15÷1,25) - эмпирический коэффициент.

Пример ТБ1132 М=16÷19, ср18; А=7500·10-6·18/1,20=0,112, что близко к 0,11 в таблице (Материалы в приборостроении и автоматике. Справочник. Издание второе. - М.: Машиностроение, 1982 г., с.338-339).

Данное изобретение может быть использовано для модернизации теплонагревателей, используемых в быту - газовых бытовых плит и на производстве - газовых варочных агрегатов. Оно может найти применение и в системе отопления помещений.

Пространственное разделение теплогенератора и нагревателя позволяет избежать поступления топочных газов в рабочее помещение путем установки теплогенератора вне рабочего помещения или соединения его с системой вытяжной вентиляции.

Использование термобиметаллического автоматического регулятора прямого действия позволяет резко упростить регулирование температуры нагревателя, а предлагаемая система каналов с термобиметаллическим регулятором на выходе каналов позволяет подводить тепло от циркулирующего теплоносителя дифференцированно только к местам отбора тепла с температурного поля нагревателя, обеспечивая тем самым экономный расход тепла.

Применение высокотемпературного жидкого теплоносителя в форме силиконовых масел, например тетракрезислоксисилана, или дифенильной смеси "ВОТ" с рабочей температурой до 350°С позволяет приблизить температурные параметры устройства к величинам известных нагревательных устройств.

Для интенсификации теплопереноса в теплогенераторе от топных газов к стенке трубы с теплоносителем и от стенки трубы к объему циркулирующего в ней теплоносителя эта труба оребрена с наружной и внутренней стороны теплопроводным металлическим гофром.

Для установки требуемой температуры нагрева биметаллические клапаны в каналах под поверхностью нагрева в нагревателе неподвижным концом закреплены на подвижном валу, пронизывающем все каналы и выходящем через сальниковое уплотнение из боковой стенки корпуса противоположной входному и выходному патрубкам, а наружный конец вала снабжен ручкой и шкалой, проградуированной в градусах Цельсия.

С этой же целью в выходном патрубке теплогенератора установлен термобиметаллический клапан, связанный через герметичный сильфон и регулирующее устройство в форме подвижного паралеллограмма, снабженного винтовой стяжкой с ручкой и шкалой, проградуированной в градусах Цельсия, с клапаном подачи горючего в горелку теплогенератора.

Для снижения теплопотерь наружная поверхность теплогенератора, нагревателя и системы труб конвективной циркуляции жидкого теплоносителя покрыты теплоизоляционным материалом с низкой теплопроводностью, например каолиновой ватой.

С целью определения эффективности заявляемого устройства определен расход баллонного пропан-бутанового газа на нагрев 3 дм3 воды с 20°С до 70°С, произведенный с использованием двухконфорочной бытовой переносной баллонной газовой плиты и заявляемого устройства путем взвешивания баллона с газом до и после нагрева воды. Нагрев воды на нагревателе заявляемого устройства производился после выведения его на заданную температуру 250°С.

Расход газа для нагрева воды на заявляемом устройстве составил 33 г, а на газовой плите - 43 г. Таким образом, заявляемое устройство в сравнении с известным устройством оказалось эффективнее в 43:33=1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПАЛЬНАЯ ГОРЕЛКА | 2012 |

|

RU2516071C2 |

| ЗАПАЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2485403C2 |

| ЗАПАЛЬНАЯ ГОРЕЛКА | 2011 |

|

RU2449218C1 |

| Температурное реле | 1986 |

|

SU1334208A1 |

| АГРЕГАТ ТЕПЛОГЕНЕРАТОРОВ | 2003 |

|

RU2247283C1 |

| ТЕРМОБИМЕТАЛЛИЧЕСКИЙ ПРИВОД Б.Ф.КОЧЕТКОВА | 1992 |

|

RU2032835C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ТЕПЛА | 2006 |

|

RU2406039C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ И ГИДРОСТАТИЧЕСКОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Б.Ф.КОЧЕТКОВА | 1992 |

|

RU2032834C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| СПОСОБ РАБОТЫ ОТОПИТЕЛЬНОГО КОТЛА В СИСТЕМЕ ОТОПЛЕНИЯ | 2022 |

|

RU2818407C2 |

Данное устройство относится к бытовым и производственным системам отопления и может быть использовано, в частности, для совершенствования бытовых газовых плит и производственных варочных агрегатов. Сущность изобретения заключается в пространственном разделении теплогенератора и нагревательного прибора, связанных системой конвективной циркуляции жидкого высокотемпературного теплоносителя, например силиконового масла, с целью исключения попадания топочных газов в помещение. Для рационального использования тепла под поверхностью нагрева в нагревательном приборе размещены каналы для теплоносителя, ток которого регулируется простейшим регулятором простого действия в форме клапана из термобиметаллической пластины, установленного на выходе каждого канала. При отборе тепла с поверхности нагрева над каналами теплоноситель в них охлаждается и в свою очередь охлаждает термобиметаллический клапан. Охлаждение термобиметаллической пластины приводит к ее выпрямлению и открытию просвета на выходе из канала. Открытие каждого канала пропорционально в этом случае интенсивности теплоотбора над ним, что обеспечивает подвод тепла теплоносителем дифференциально к местам его отбора. Технический результат данного изобретения заключается в увеличении коэффициента полезного действия всего теплового устройства. 4 з.п. ф-лы, 6 ил., 2 табл.

| Электрическое отопление | |||

| Большая советская энциклопедия, том 30 | |||

| - М.: Советская энциклопедия, 1978, с.124 | |||

| АВТОНОМНАЯ СИСТЕМА ТЕПЛОСНАБЖЕНИЯ | 2004 |

|

RU2272965C2 |

| АВТОНОМНАЯ СИСТЕМА ТЕПЛОСНАБЖЕНИЯ И ЭЛЕКТРОСНАБЖЕНИЯ | 1998 |

|

RU2156922C2 |

| ПЕРЕНОСНОЙ ГАЗОВЫЙ ВОДОНАГРЕВАТЕЛЬ | 1994 |

|

RU2083929C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР | 1998 |

|

RU2154241C2 |

| Исполнительный орган проходческого комбайна | 1978 |

|

SU723122A1 |

| DE 3347078 A, 04.07.1985. | |||

Авторы

Даты

2007-09-20—Публикация

2006-01-26—Подача