Изобретение относится к породоразрушающему инструменту, а именно к опорам буровых шарошечных долот.

Известна опора шарошечного долота, содержащая цапфу, на которой посредством подшипников скольжения и качения, один из которых - замковый, установлена шарошка с рабочими элементами (см. справочник «Буровые долота», Палий П.А. и Корнеев К.Е., Москва, Недра, 1971 г., с.175, рис. V1.29).

К недостаткам данной опоры следует отнести быстрый выход ее из строя из-за ослабления цапфы каналом под замковый палец. Особо сильно это сказывается на долотах, предназначенных для использования по твердым и крепким породам. Это связано с тем, что эффективность работы шарошечных долот по таким породам в первую очередь определяется величиной осевой нагрузки. Чем выше осевая нагрузка, тем выше скорость бурения. Однако ослабление цапфы замковым пальцем в малогабаритных долотах ограничивает допустимую осевую нагрузку и не обеспечивает работу долота на оптимальных режимах.

Наиболее близким к предложенному по технической сущности и достигаемому результату является опора шарошечного долота, содержащая цапфу и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке (см. авт. св. СССР № 220192, кл. Е21В 10/22, 1968 г.).

В данной опоре благодаря выполнению замкового подшипника без пальца значительно повышается прочность цапфы, а следовательно, возможно и использование форсированных режимов бурения.

Однако известная конструкция опоры также имеет недостатки, основным из которых является сложность монтажа замкового подшипника. Это связано с необходимостью нагрева наружной обоймы для установки в ее внутренней полости второй обоймы. При нагреве обоймы происходит отпуск металла обоймы и, как следствие этого, уменьшение твердости рабочей поверхности и снижение износостойкости всей опоры. В случае же незначительного нагрева верхней обоймы установка другой обоймы возможна только при незначительной разнице между наружным диаметром внутренней обоймы и проходным каналом наружной обоймы. Однако в этом случае даже при незначительном износе опоры возможны случаи разъединения шарошки и цапфы и оставление шарошек на забое и, как следствие этого, возникновение тяжелых аварий.

В соответствии с изложенным технической задачей изобретения является повышение стойкости и надежности опоры при одновременном упрощении технологии сборки замкового подшипника.

Поставленная техническая задача решается тем, что в опоре шарошечного долота, содержащей цапфу и шарошку, закрепленную на цапфе замковым подшипником, в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, согласно изобретению наружная обойма замкового подшипника выполнена в виде двух колец, контактирующих между собой боковыми поверхностями и жестко соединенных одно с другим, при этом кольца выполнены с максимальным внутренним диаметром со стороны их контактирующих поверхностей, причем максимальный диаметр внутренних колец больше наружного диаметра внутренней обоймы.

Решению поставленной задачи способствует также и то, что:

- максимальный внутренний диаметр колец D определяется по формуле: D≥D1+δ, где D1 - минимальный внутренний диаметр кольца, δ - допустимый радиальный износ опоры, при этом D1<D2, где D1 - наружный диаметр внутренней обоймы;

- контактирующие поверхности колец выполнены с концентрическими выступами и ответными им пазами или в виде кулачкового соединения;

- кольца соединены между собой штифтами, или винтами, или резьбой.

Такое выполнение опоры позволяет повысить стойкость опоры при одновременном упрощении технологии сборки замкового подшипника.

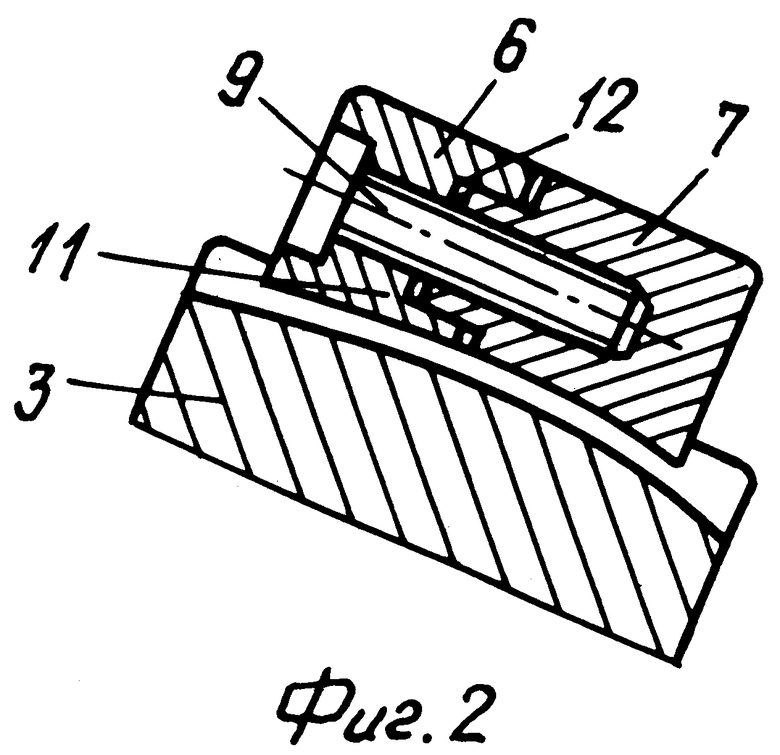

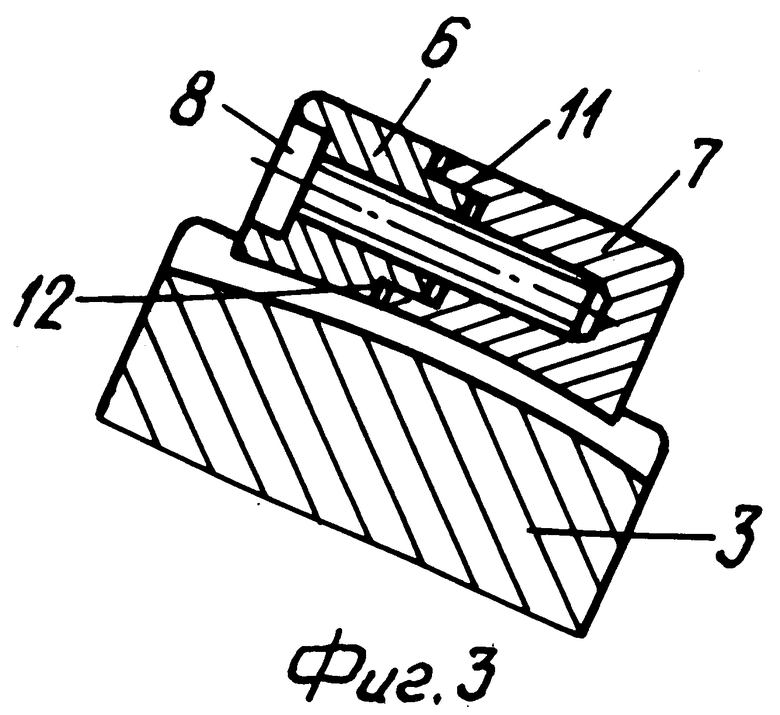

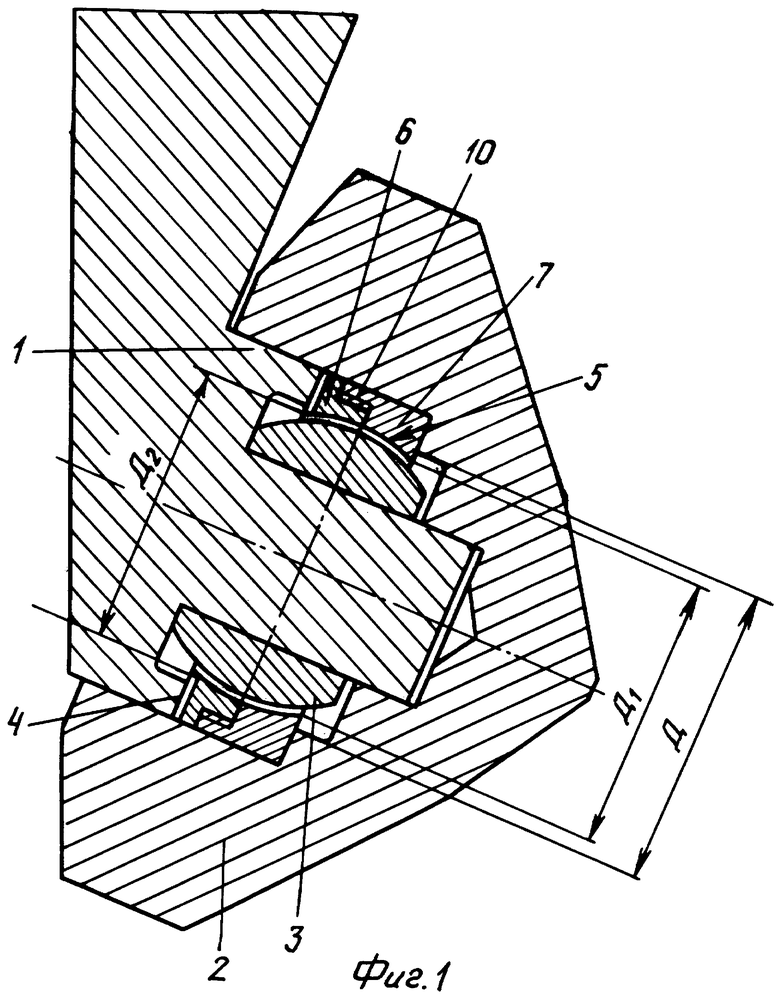

Изобретение поясняется чертежом, на котором фиг.1 изображает общий вид опоры долота в разрезе; фиг.2 и 3 - варианты выполнения замкового подшипника.

Опора бурового шарошечного долота включает цапфу 1 и закрепленную на цапфе 1 посредством замкового подшипника шарошку 2. Замковый подшипник выполнен в виде двух обойм 3 и 4, контактирующих между собой по сферической поверхности 5. Внутренняя обойма 3 закреплена на цапфе 1, а наружная 4 - на шарошке 2. При этом наружная обойма 4 выполнена в виде двух колец 6 и 7, контактирующих между собой боковыми поверхностями и жестко соединенных одно с другим. Каждое кольцо 6 и 7 со стороны их контактирующих поверхностей имеет максимальный внутренний диаметр - D, который больше наружного диаметра внутренней обоймы - D2 и определяется по формуле D≥D1+δ, где D1 - минимальный внутренний диаметр кольца, δ - допустимый радиальный износ опоры, при этом D1<D2, где D2 - наружный диаметр внутренней обоймы. Такое выполнение наружной обоймы 3 обеспечивает монтаж замкового подшипника без нагрева, а следовательно, и без изменения структуры рабочей поверхности наружной обоймы 3.

Кольца 6 и 7 могут быть соединены между собой посредством штифта 8, винта 9 или резьбы 10, а контактирующие поверхности колец 6 и 7 могут быть выполнены с ответными концентрическими выступами 11 и ответными им пазами 12 (фиг.2) или в виде кулачкового соединения (фиг.3), когда выступы 11 кольца 7 входят в пазы 12 кольца 6.

При монтаже опоры вначале на внутреннюю обойму 4 устанавливают кольца 6 и 7, совмещая их выступы 11 с пазами 12, а после этого кольца 6 и 7 жестко соединяют или штифтом 8 (фиг.3), или винтом 9 (фиг.2) или резьбой 10 (фиг.1). После этого сначала запрессовывают обоймы 3 и 4 в сборе на цапфу 1, а затем запрессовывают на обойму 3 шарошку 2.

В процессе работы на забое скважины опорные поверхности цапфы 1 и шарошки 3 изнашиваются по сферической поверхности 5. Однако благодаря выбранному соотношению между максимальным и минимальным внутренними диаметрами колец 6 и 7 полностью исключается вероятность оставления шарошек 2 на забое скважины. Указанная разница между максимальным и минимальным внутренними диаметрами колец 6 и 7 обеспечивается выбором радиуса сферической поверхности 5, который определяется для каждого типоразмера буровых долот.

Такое выполнение опоры позволяет повысить ее стойкость и надежность работы при одновременном упрощении технологии сборки замкового подшипника, а следовательно, и опоры в целом. Это позволяет улучшить технико-экономические показатели буровых работ в первую очередь за счет применения форсированных режимов бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА (ВАРИАНТЫ) | 2008 |

|

RU2374419C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2011 |

|

RU2473771C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2011 |

|

RU2474670C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2350734C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2005 |

|

RU2287656C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА "ДУМПАК" | 2005 |

|

RU2291272C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ИНСТРУМЕНТА | 2007 |

|

RU2342512C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2005 |

|

RU2291270C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2334860C1 |

| Буровое долото | 2017 |

|

RU2658958C1 |

Изобретение относится к породоразрушающему инструменту, а именно к опорам буровым шарошечных долот. Позволяет упростить монтаж опоры и повысить ее стойкость, а следовательно, и улучшить технико-экономические показатели буровых работ. Долото содержит цапфу и шарошку, закрепленную на цапфе замковым подшипником, выполненным в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная на шарошке. Наружная обойма выполнена в виде двух колец, контактирующих между собой боковыми поверхностями и жестко соединенных одно с другим, при этом максимальный внутренний диаметр колец со стороны их контактирующих поверхностей больше наружного диаметра внутренней обоймы, который больше минимального внутреннего диаметра колец. Кольца соединены одно с другим посредством штифта, винта или резьбы, при этом контактирующие боковые поверхности колец выполнены с ответными выступами и впадинами. 3 ил.

Опора шарошечного долота, содержащая цапфу и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, отличающаяся тем, что наружная обойма выполнена в виде двух колец, контактирующих между собой боковыми поверхностями и жестко соединенных одно с другим, при этом максимальный диаметр внутренних колец больше наружного диаметра внутренней обоймы, максимальный внутренний диаметр колец D определяется по формуле

D≥D1+δ,

где D1 - минимальный внутренний диаметр кольца;

δ - допустимый радиальный износ опоры,

при этом D1<D2,

где D2 - наружный диаметр внутренней обоймы,

контактирующие поверхности колец выполнены с концентрическими выступами и ответными пазами или в виде кулачкового соединения, а кольца соединены между собой штифтами, или винтами, или резьбой.

| ОПОРА ШАРОШЕК БУРОВОГО ДОЛОТА | 0 |

|

SU220192A1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 0 |

|

SU274024A1 |

| Опора бурового шарошечного долота | 1984 |

|

SU1198183A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2000 |

|

RU2173758C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 2003 |

|

RU2249088C2 |

Авторы

Даты

2007-10-20—Публикация

2006-05-26—Подача