Изобретение относится к скважинной разработке и эксплуатации многопластовых месторождений углеводородов, а именно к устройствам одновременно-раздельной эксплуатации нескольких эксплуатационных объектов одной скважиной и может быть использовано для добычи углеводородов из скважины.

В настоящее время, несмотря на то, что известно множество схем скважинных установок для одновременно-раздельной эксплуатации нескольких эксплуатационных объектов одной скважиной, ни одна из них не нашла широкого применения на нефтяных месторождениях, так как значительная доля многопластовых нефтяных месторождений уже полностью разбурена без учета технических параметров скважинных установок для одновременно-раздельной эксплуатации и много лет находится в разработке.

Малые диаметры обсадных колонн (139-168 мм) и низкие пластовые давления не позволяют провести массовое внедрение одновременно-раздельной эксплуатации нескольких эксплуатационных объектов одной скважиной, поскольку предполагают применение насосной эксплуатации. Внедрение на каждый пласт отдельного насоса по причине малого диаметра обсадной колонны и большого диаметра насосов оказалось невозможным, а использование одного насоса для выработки одновременно нескольких объектов через один лифт не нашло применения из-за бесконтрольной эксплуатации по причине отсутствия надежного учета продукции, добываемой из каждого эксплуатационного объекта в отдельности в режиме реального времени.

Данная проблема связана с отсутствием надежного гидравлического и электрического канала связи между наземными и забойными регулирующими и контрольно-измерительными устройствами, расположенными под насосом в пределах эксплуатационных объектов. Гидравлический канал связи не работает из-за влияния насоса на его параметры, по причине наличия эмульсии-пены, газа, вибрации и т.д. Электрический канал связи (кабель) подводят только до приема насоса и поэтому он не охватывает связью скважинное пространство ниже насоса. Из-за высокой аварийности работ при подземном ремонте скважин не представляется возможным поочередно спустить вначале кабель до забойных регулирующих и контрольно-измерительных устройств, а затем насос, не повредив кабель.

На данный момент ни одно техническое решение, описанное в литературе, по одновременно-раздельной эксплуатации нескольких эксплуатационных объектов одной скважиной насосным способом для малых диаметров обсадных колонн не позволяет в режиме реального времени наладить надежную систему контроля и учета добываемой продукции.

Наиболее близким аналогом к предлагаемому изобретению является скважинная установка для одновременно-раздельной разработки нескольких эксплуатационных объектов одной скважиной, включающая колонну труб, разделенную пакерами на ступени, содержащие скважинные камеры, регулируемые штуцирующие устройства (штуцеры, клапаны, регуляторы), телескопические соединения, разъединитель колонны, электронасос с электропроводящим кабелем и забойное контрольно-регулирующее устройство (Мирзаджанзаде А.X., Аметов И.М., Хасаев A.M. и др. Технология и техника добычи нефти. М.: Недра 1986, с.186-197).

Забойное контрольно-регулирующее устройство через кабель-канат крепится к нижней части насосной установки. Такие забойные контрольно-регулирующее устройства, установленные на насосе, испытывают значительные механические (вибрация) и тепловые нагрузки, возбуждаемые насосом, что приводит к преждевременному выходу их из строя и значительно снижает их ресурс работы. В этой скважинной установке невозможно разместить контрольно-регулирующие устройства с кабелем напротив каждого эксплуатационного объекта и, соответственно, нельзя произвести замер и регулирование параметров работы каждого объекта.

Скважинная установка обладает низкой надежностью и эффективностью контроля и регулирования добычи из-за невозможности ведения достоверного учета отборов углеводородов через один лифт из двух и более эксплуатационных объектов.

Задачей изобретения является повышение оптимизации добычи и работы скважины путем повышения эффективности проведения контрольно-измерительных исследований и регулирование параметров работы каждого объекта, обеспечение раздельного учета добываемой продукции через один лифт в режиме реального времени при эксплуатации двух и более объектов разработки.

Поставленная задача достигается тем, что скважинная установка, включающая колонну труб с насосом, образующую ступени для эксплуатации двух и более объектов разработки, каждая из которых включает пакер, регулируемое штуцирующее устройство и контрольно-измерительные приборы, снабжена хвостовиком, установленным под насосом и расположенным в колонне труб, образующей ступени, при этом контрольно-измерительные приборы размещены на хвостовике и распределены по его длине так, что их местоположение находится в пределах зоны расположения каждой ступени.

Хвостовик может быть выполнен в виде колонны труб и/или в виде штанг.

Для повышения надежности скважинной установки могут быть выполнены следующие дополнительные технические решения.

В целях обеспечения захода хвостовика с контрольно-измерительными приборами в установленные ступени скважинной установки, в верхней части верхней ступени установлена воронка. Для центрирования хвостовика во время спуска и удержания его в центральной части полости труб, на хвостовике установлено, по меньшей мере, одно центрирующее устройство, например упругий фонарь, шар или полусфера.

На хвостовике размещен, по крайней мере, один кабель, подсоединенный, по крайней мере, к одному контрольно-измерительному прибору.

При работе на больших глубинах в нижней части скважинной установки для упора хвостовика могут быть установлены или стопорное кольцо, или упорная втулка, или ниппель, или глухая пробка.

Для увеличения надежности, сохранности и долговечности кабеля применяют кабель бронированный и/или грузонесущий, и/или одно/многожильный.

В скважинной установке в качестве насоса используют электрический или штанговый глубинный насос. При этом в случае использования штангового глубинного насоса, с целью обеспечения притока в него флюида, между насосом и хвостовиком или на хвостовике устанавливают перфорированную трубу, или обратный клапан, или скважинную камеру с регулятором.

Сущность предлагаемого изобретения заключается в том, что контрольно-измерительные приборы размещены внутри колонны труб, образующей ступени, на хвостовике и распределены на нем таким образом, что их местоположение находится в пределах зоны расположения каждой ступени установки. Такое размещение контрольно-измерительных приборов позволяет проводить раздельный учет параметров работы скважины отдельно по каждому эксплуатационному объекту в режиме реального времени, что позволяет оптимизировать работу скважины на многопластовом месторождении, повысить эффективность учета при разработке обводняющихся эксплуатационных объектов с низким пластовым давлением и высоким газовым фактором при насосных способах добычи нефти.

Кроме того, спуск контрольно-измерительных приборов ниже насоса на хвостовике позволяет пропустить к ним электропроводящий кабель через насос или по насосу и далее и закрепить его на хвостовике, защитив тем самым от возможных повреждений при спуско-подъемных операциях.

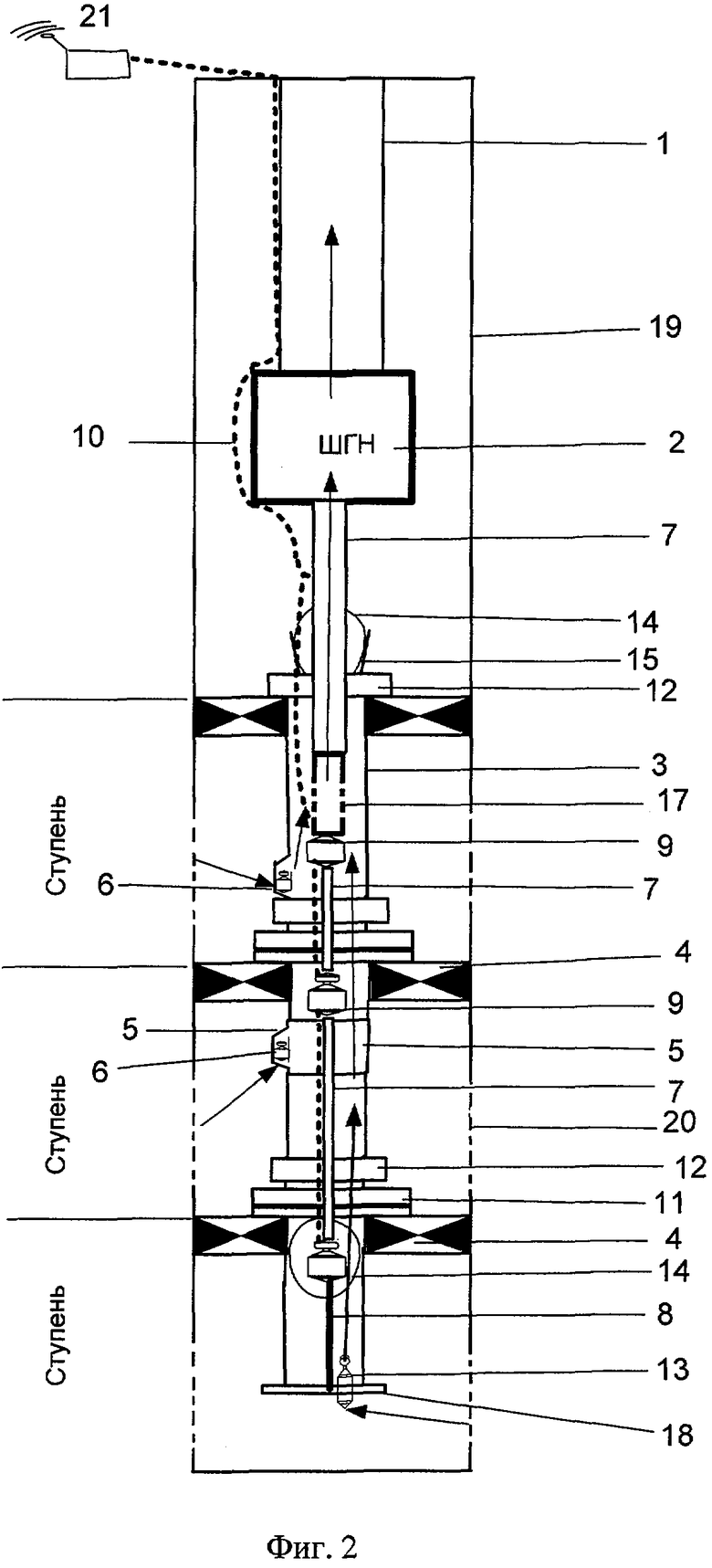

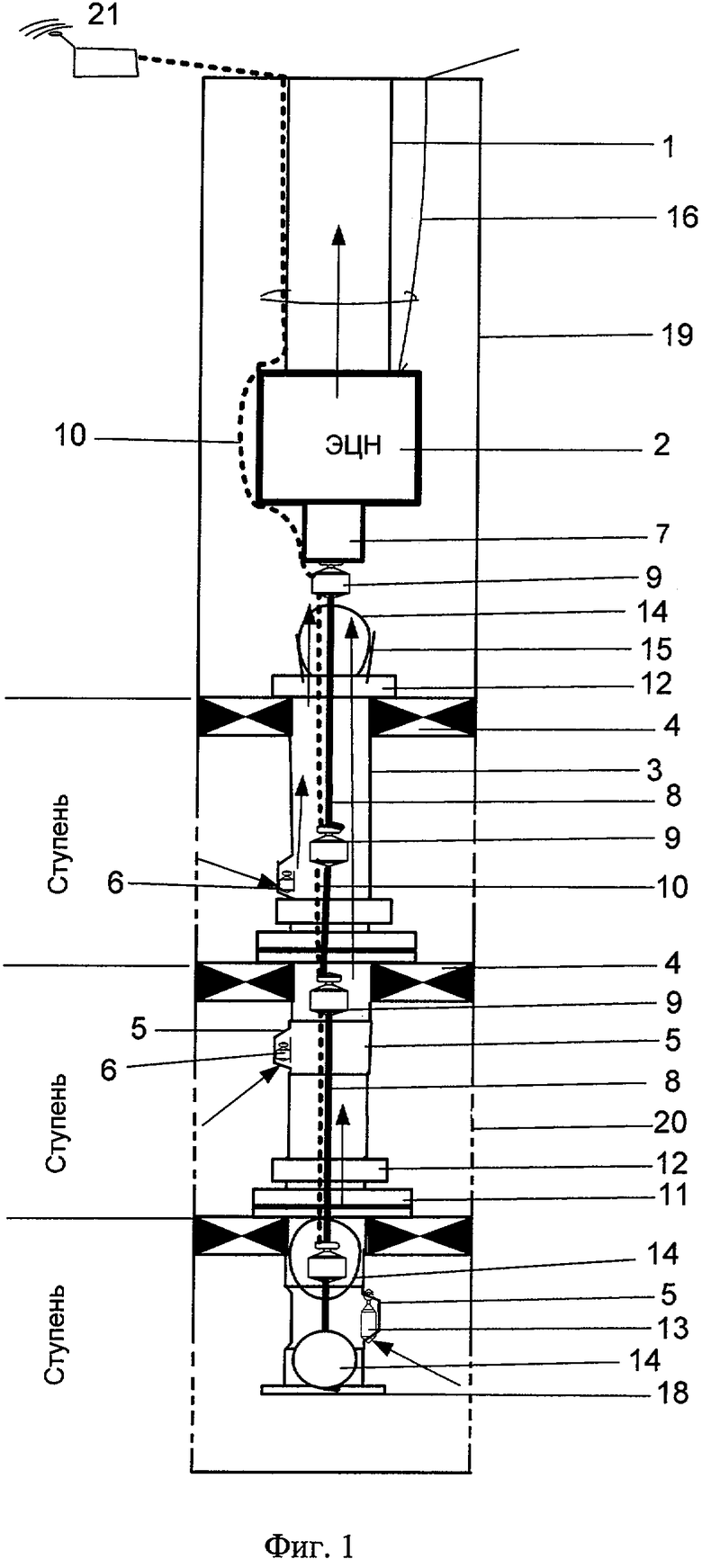

На фиг.1 представлена скважинная установка, оснащенная электронасосом, общий вид; на фиг.2 - установка, оснащенная штанговым насосом.

Скважинная установка состоит из колонны труб 1 с насосом 2 и колонны труб, образующей ступени, каждая из которых включает трубы 3, пакер 4, скважинную камеру 5. В установке размещены регулируемые штуцирующие устройства 6. К насосу 2 подсоединен хвостовик, выполненный в виде колонны труб 7 и/или в виде штанг 8. На хвостовике размещены контрольно-измерительные приборы 9. Через всю установку пропущен электропроводящий кабель 10 на контрольно-измерительные приборы 9. Скважинная установка включает телескопическое соединение 11, разъединитель колонны труб 12, гидравлический/электрический клапан 13, имеющий два положения регулировки "открыто" и "закрыто", центрирующее устройство, например упругий фонарь 14, воронку 15, токопроводящий кабель 16 к насосу 2 в случае использования ЭЦН, перфорированную трубу 17, расположенную на хвостовике, в случае использования ШГН. В нижнем конце скважинной установки установлено упорное устройство, например стопорное кольцо 18. Скважинная установка размещена в эксплуатационной колонне 19 с перфорацией 20. На поверхности размещен блок дистанционного управления 21.

Пример реализации.

После проведения перфорации 20 эксплуатационной колонны 19 подбирают оборудование для каждой ступени скважинной установки в отдельности: трубы 3, пакеры 4, скважинные камеры 5, регулируемые штуцирующие устройства 6, контрольно-измерительные приборы 9, электропроводящие кабели 10, разъединители 12, телескопические соединения 11 и другое оборудование с определенными техническими параметрами для каждого эксплуатационного объекта.

При бригаде подземного ремонта скважин производят спуск подготовленного оборудования в следующем порядке. В основание нижней ступени устанавливают стопорное кольцо 18. Далее присоединяют посредством переводников и/или колонны труб 3 скважинную камеру 5 с регулируемым штуцирующим устройством 6. После того, как собрали нижнюю ступень скважинной установки, присоединяют к ней пакер 4, вместе с телескопическим соединением 11, которое позволяет при эксплуатации компенсировать возможные удлинения труб из-за постоянно меняющихся термобарических условий. Затем присоединяют разъединитель колонны труб 12. Далее аналогично нижней ступени устанавливают последовательно в том же порядке следующие ступени скважинной установки. В верхней части верхней ступени устанавливают воронку 15 с целью обеспечения последующего захода хвостовика с контрольно-измерительными приборами в установленные ступени скважинной установки. Спускают скважинную установку на требуемую глубину.

Затем собирают хвостовик из труб 7 и/или штанг 8, размещают на нем контрольно-измерительные приборы 9 с электропроводящим кабелем 10 и закрепляют их любым известным способом. Для легкого захода хвостовика внутрь ступеней, на нем устанавливают упругий фонарь 14. Хвостовик подсоединяют к насосу 2 с токоподводящим кабелем 16, в случае использования ЭЦН, и на колонне труб 1 последующим спуском устанавливают в скважине.

При использовании насоса ШГН, между ним и хвостовиком или на хвостовике устанавливают перфорированную трубу 17.

Посредством электропроводящего кабеля 10 соединяют контрольно-измерительные приборы 9 с блоком дистанционного управления 21, находящимся на дневной поверхности, и проверяют работоспособность контрольно-измерительных приборов.

После монтажа скважинной установки и запуска насоса 2 производят регистрацию параметров работы каждого эксплуатационного объекта и скважины в целом. Например, с помощью контрольно-измерительных приборов 9, установленных на хвостовике напротив каждого эксплуатационного объекта, производят в режиме реального времени контрольные измерения дебита, температуры, давления, сопротивления, обводненности и других параметров скважины. При необходимости изменения производительности или других параметров скважины производят регулирование штуцирующими устройствами 6 и/или гидравлическими/электрическими клапанами 13, установленными в скважинных камерах 5, и работающих по типу «авторучки» от импульса давления с изменением диаметра штуцирующего устройства 6 или клапана 13 по типу «открыто-закрыто».

Осуществляют более точное регулирование штуцирующих устройств 6 и/или клапанов 13 по каждой ступени также в режиме «от ремонта к ремонту» на основе предыдущих результатов работы скважины в целом при очередном подземном ремонте. Так после подъема насоса 2 с хвостовиком, на котором закреплены электропроводящий кабель 10 и контрольно-измерительные приборы 9, например, расходомер, манометр, термометр, резистивиметр, влагомер и др., с помощью канатной техники проводят поочередный подбор штуцирующих устройств сверху вниз, снизу вверх или выборочно в зависимости от поставленных задач (снизить обводненность, увеличить/снизить отбор с определенного эксплуатационного объекта).

Для примера рассмотрим наиболее простой вариант регулирования приемистости двухступенчатой скважинной установки для двух объектов, которая должна добывать 120 м3/сут нефти. При этом нижний объект должен отдавать 80 м3/сут, а верхний эксплуатационный объект - 40 м3/сут нефти.

В скважинных камерах на каждую ступень были установлены штуцеры диаметром по 8 мм. В скважину был спущен и запущен в работу насос УЭЦН-125 с общим дебитом 120 м3/сут.

Контрольно-измерительными приборами с автоматическим дистанционным управлением через электропроводящий кабель, например, геофизический бронированный кабель КГ-7-180, фиксируют на устье скважины изменение дебита жидкости в зависимости от изменения давления до полной отработки ресурса насоса УЭЦН-125. Можно отработать скважину в течение небольшого периода работы, не дожидаясь выхода насоса из строя, например, одного-трех месяцев достаточно, чтобы понять режим работы скважины. Из обоих объектов разработки в скважину поступало по данным контрольно-измерительных приборов по 60 м3/сут. По каждому объекту в режиме реального времени были замерены дебит, обводненность, газовый фактор, сопротивление и другие параметры. С помощью программного обеспечения рассчитали требуемый диаметр штуцеров для совместной эксплуатации объектов, позволяющий отбирать из нижнего малообводненного объекта 80 м3/сут, а из высокообводненного верхнего эксплуатационного объекта - 40 м3/сут. При очередном подземном ремонте скважины устанавливают требуемый диаметр штуцера в скважинные камеры на каждый объект (для нижнего объекта - штуцер диаметром 10 мм, для верхнего объекта - штуцер диаметром 6,5 мм) и продолжают одновременно-раздельную эксплуатацию нескольких эксплуатационных объектов одной скважиной в заданном технологическом режиме.

При использовании гидравлического клапана, работающего в режиме «открыто-закрыто» от гидравлического импульса, можно более точно определить пределы регулирования дебита каждого из объектов, т.е. закрывают верхний объект, закрыв штуцирующим устройством с помощью гидравлического сигнала сообщение скважины с верхним эксплуатационным объектом, и определяют на разных режимах отбора его диапазон регулировки, а затем поочередно аналогично проводят исследование и для нижнего объекта. И также после последующего подземного ремонта проводят корректировку/замену штуцеров по каждому объекту разработки.

Использование контрольно-измерительных приборов с дистанционным управлением на хвостовике насоса значительно повышает надежность работы и достоверность замера параметров каждой ступени и гарантирует вывод скважины на требуемый режим работы, позволяет быстро реагировать на изменение во времени параметров эксплуатационного объекта, уточнять их в режиме реального времени и корректировать работу регулируемых штуцирующих устройств. Данные по работе скважины за счет использования дистанционного блока управления контрольно-измерительными устройствами можно оперативно в режиме реального времени получать не только с устья скважины, но и с диспетчерского пункта/офиса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННАЯ УСТАНОВКА ГАРИПОВА | 2007 |

|

RU2338058C1 |

| НАСОСНАЯ УСТАНОВКА ГАРИПОВА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ СКВАЖИН (ВАРИАНТЫ) | 2009 |

|

RU2438043C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ ГАРИПОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2398100C2 |

| СКВАЖИННАЯ УСТАНОВКА | 2012 |

|

RU2529310C1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОРАЗОВЫЙ ПАКЕР ГАРИПОВА, УСТАНОВКА И СПОСОБ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2425955C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2506416C1 |

| СПОСОБ ОСВОЕНИЯ И ЭКСПЛУАТАЦИИ СКВАЖИН | 2009 |

|

RU2394978C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ И ПООЧЕРЕДНОЙ ЭКСПЛУАТАЦИИ И ОСВОЕНИЯ НЕСКОЛЬКИХ ПЛАСТОВ ОДНОЙ СКВАЖИНОЙ | 2007 |

|

RU2350742C1 |

| ПАКЕР ГАРИПОВА С ЭЛЕКТРОННЫМ ИЗМЕРИТЕЛЬНЫМ ПРИБОРОМ (ВАРИАНТЫ) И СПОСОБ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2500879C2 |

| ПАКЕР ГАРИПОВА | 2006 |

|

RU2305748C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для одновременно-раздельной эксплуатации нескольких эксплуатационных объектов одной скважиной. Скважинная установка включает колонну труб с насосом и колонну труб, образующую ступени с одним или несколькими пакерами, регулируемые штуцирующие устройства и контрольно-измерительные приборы. Новым является то, что установка снабжена хвостовиком, установленным под насосом и расположенным в колонне труб, образующей ступени, при этом контрольно-измерительные приборы размещены на хвостовике и распределены по его длине так, что их местоположение находится в пределах зоны расположения каждой ступени. Технический результат: повышение оптимизации добычи и работы скважины путем обеспечения раздельного учета добываемой продукции по каждому эксплуатационному объекту. 7 з.п. ф-лы, 2 ил.

Авторы

Даты

2007-10-27—Публикация

2006-02-02—Подача