Изобретение относится к измерительной технике и может использоваться в нефтегазовой отрасли на буровых установках для определения объемной газонасыщенности и истинной плотности бурового раствора в составе приборов автоматического контроля параметров процесса бурения и при проведении геолого-технологических исследований и газового каротажа.

Для предупреждения выбросов и открытых фонтанов гидростатическое давление на забой при вскрытии скважиной продуктивного пласта должно несколько превышать пластовое давление. Величины превышения гидростатического давления над пластовым определяются специальными регламентирующими документами, но должны быть минимальными, так как чрезмерное переутяжеление раствора резко снижает скорость проходки, необратимо ухудшает первоначальные фильтрационные свойства пласта-коллектора в призабойной зоне пласта, провоцирует самопроизвольный гидроразрыв пород ствола скважины, сопровождающийся катастрофическим уходом раствора и выбросом с переходом в открытый фонтан. Поэтому основой предупреждения выбросов и поглощений в скважине является тщательный контроль гидростатического давления столба бурового раствора на вскрытый продуктивный пласт. В практике бурения такой контроль осуществляется путем периодического измерения плотности бурового раствора, выходящего из скважины.

Однако в отличие от несжимаемых буровых растворов, не содержащих газовой фазы, измерение плотности газированных буровых растворов не позволяет определить давление бурового раствора на забой скважины. Объясняется это тем, что свободный газ, содержащийся в буровом растворе, сжимается в скважине под действием давления столба жидкости и его объемная концентрация уменьшается в сотни раз, при этом плотность жидкости в скважине практически приближается к плотности исходного негазированного бурового раствора.

Исходя из этого у газированного бурового раствора необходимо произвести два измерения плотности: кажущуюся плотность - на выходе из скважины, и истинную плотность - в стволе скважины. Так как кажущаяся плотность не дает представления о давлении в скважине, гидростатическое давление в скважине следует определять по истинной плотности.

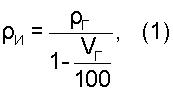

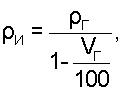

Истинную плотность газированного бурового раствора с достаточной для практики точностью можно определить по формуле (Дегтев Н.И., Зинкевич А.И. Контроль и дегазация буровых промывочных жидкостей. - М.: Недра, 1978, 152 с.):

где ρи - истинная плотность бурового раствора (без газа);

ρг - плотность газированного бурового раствора;

Vг - объемная концентрация свободного газа в растворе в %.

Для восстановления плотности раствора необходимо его дегазировать, не прибегая к его утяжелению. Однако на практике при малейшем снижении плотности за счет газирования в глинистый раствор вводят утяжелитель, что почти всегда вызывает тяжелые последствия за счет существенного необоснованного увеличения давления столба бурового раствора на пласт.

Если даже не случится выбросов и открытых фонтанов, то вскрытие продуктивных пластов на переутяжеленных растворах однозначно ухудшает фильтрационные свойства пласта-коллектора за счет образования зон кольматации и проникновения, снижая добывные возможности скважины, а также значительно снижает технико-экономические показатели буровых работ за счет уменьшения скорости бурения и возникновения различных осложнений.

При снижении плотности бурового раствора (за счет поступления пластовой воды, ввода реагентов, выпадения утяжелителей или за счет появления в растворе свободного газа) необходимо принять оперативные решения по утяжелению бурового раствора (по первым причинам) или по его дегазации без утяжеления (при появлении свободного газа). Поэтому необходимо оперативно определять концентрацию свободного газа в растворе и его кажущуюся плотность, после чего по приведенной формуле (1) вычислять истинную плотность раствора. Если она соответствует норме, следует дегазировать раствор, не прибегая к его утяжелению.

Для целей регулярного контроля бурового раствора по содержанию свободного газа и истинной плотности разработана методика определения концентрации свободного газа в газированных растворах компрессионным методом, разработаны и внедрены ручные и автоматические приборы для проведения регулярного контроля (Бережной А.И., Дегтев Н.И. Дегазация промывочных растворов в бурении. - М.: Гостоптехиздат, 1963, 164 с.; Дегтев Н.И., Зинкевич А.И. Контроль и дегазация буровых промывочных жидкостей. - М.: Недра, 1978, 152 с.). Из этих источников информации известны: плунжерный прибор ВГ-1 (SU 147364, опубл. 1962, №10), ВГ-2, модернизированный прибор ВМ-6 (ручные приборы); автоматический прибор для непрерывного замера свободного газа в буровом растворе, автоматические приборы АКГ, автоматические комплексы АК-1 и АК-2.

Недостатком известных ручных приборов является их непригодность для организации непрерывного высокоточного контроля бурового раствора по содержанию свободного газа.

Недостатками всех известных автоматических приборов для определения содержания свободного газа в буровом растворе компрессионным методом являются:

- дискретность измерения со временем цикла 3 минуты (20 измерений в час);

- малый объем измеряемой пробы (100 см3);

- низкая точность измерения.

Эти недостатки не так существенны при общем контроле бурового раствора, но они не позволяют использовать эти приборы при газовом каротаже. Например, при скорости разбуривания пласта-коллектора 60 м/час (что характерно для Западной Сибири) одно определение будет приходиться на 3 м проходки, что для газового каротажа совершенного неприемлемо.

Известно устройство для непрерывного определения объемной газонасыщенности бурового раствора путем установки на разъемном устье 3х высокоточных датчиков давления (Лукьянов Э.Е., Стрельченко В.В. Геолого-технологические исследования скважин. - М.: Нефть и газ, 1997, 688 с.), но, к сожалению, из-за малой высоты разъемного устья и малой измерительной базы реализовать этот перспективный метод определения объемной газонасыщенности бурового раствора удается далеко не всегда.

Известно устройство для определения газосодержания бурового раствора по SU 1481661, 12.01.87, содержащее датчики проводимости (сопротивления) индуктивного типа размещенные в двух измерительных камерах под различным давлением. Недостатками данного устройства являются необходимость использования насоса для подачи раствора и невысокая точность определения газосодержания. Эти недостатки не позволили внедрить устройство в практику буровых работ.

Известно устройство для автоматического измерения объемного газосодержания бурового раствора по SU 1492239, 14.10.1987, содержащее пробоотборную и измерительную камеры. При работе данного устройства отбор проб на анализ производят без использования насоса для подачи раствора за счет поступления бурового раствора самотеком при погружении приемной части под уровень в желобе. Недостатком данного устройства является низкая надежность при работе на вязких буровых растворах. Надежной работе устройства не способствует и наличие в нем большого количества механических элементов. Кроме того, небольшой объем пробы и достаточно длительный цикл ее исследования серьезно снижают его информационную ценность.

Наиболее близким к системе автоматического определения, предлагаемой в качестве изобретения, является устройство известное по SU 1046487, 22.06.82, содержащее отборочное устройство, камеру сжатия с размещенными в ней датчиками давления и уровня, по показаниям которых, через вычислительный блок, производят определение объемного газосодержания. Устройство работает также без использования насоса, проба бурового раствора самотеком поступает в отборочное устройство, а затем переводится в камеру сжатия. Недостатками данного устройства являются проблематичность его функционирования при высоких значениях вязкости бурового раствора из-за малого перепада давления в желобе и низкая точность определения газосодержания как в точке измерения, так и во всем потоке бурового раствора за счет малого объема пробы и длительного цикла исследований.

Задача создания изобретения - повышение точности и достоверности при измерениях объемного газосодержания и истинной плотности бурового раствора, а также повышение надежности работы системы за счет упрощения конструкции, повышение оперативности принятия технологических решений и автоматизации процесса измерения.

Решение указанной задачи достигается тем, что система для автоматического измерения объемного газосодержания и плотности бурового раствора содержит измерительный модуль, пневматический модуль, модуль электроники, при этом измерительный модуль выполнен в виде вертикально расположенной трубы с нижней и верхней камерами, в нижней камере модуля установлено отборное устройство, на вертикальной трубе размещен датчик дифференциального давления, в верхней камере установлены датчик абсолютного давления и сигнализатор уровня подачи раствора, верхняя камера измерительного модуля двумя пневматическими трубками соединена с пневматическим модулем, содержащим вакуум-насос, электродвигатель и три пневмоэлектроклапана, измерительный и пневматический модуль соединены электрическими связями с модулем электроники, осуществляющем функции управления работой системы, регистрацию и передачу информации.

Отборное устройство, размещенное в нижней камере измерительного модуля состоит из седла, размещенного на входном отверстии камеры и запирающего элемента, размещенного внутри камеры и присоединенного при помощи штока к электроклапану, вход электроклапана через разъем питания соединен с реле блока электроники.

Датчик дифференциального давления выполнен в виде гидростатического плотномера, база измерения гидростатического плотномера, определяемая расстоянием между точками отбора давления, превышает 1000 мм.

Сигнализатор уровня подачи раствора, размещенный в верхней камере измерительного модуля выполнен в виде ультразвукового сигнализатора уровня, обеспечивающего подачу электрического сигнала в модуль электроники при заполнении измерительного модуля буровым раствором.

Измерительный модуль оснащен поплавковым сигнализатором уровня бурового раствора в месте отбора пробы, соединенном с разъемом подачи питания на электродвигатель вакуум-насоса и обеспечивающем автоматическое включение и выключение вакуум насоса.

Модуль электроники содержит программируемый контроллер, управляющий автоматической циклической работой системы посредством включения-выключения электроклапана в нижней камере измерительного модуля, обеспечивающего работу отборного устройства и электропневмоклапанов пневматического модуля, осуществляющих установление пониженного, атмосферного и повышенного давления в верхней камере измерительного модуля.

Модуль электроники содержит твердотельную энергонезависимую память для записи циклически измеренных и вычисленных выходных параметров системы: кажущейся плотности, объемного газосодержания и истинной плотности бурового раствора и интерфейс передачи информации параллельно с записью в твердотельную энергонезависимую память с привязкой к реальному времени по электрическим линиям связи на пульт бурильщика, в станцию геолого-технологических исследований или газокаротажную станцию, на рабочее место бурового мастера, супервайзера и на верхний уровень управления буровыми работами

Наличие этих существенных признаков устройства, предлагаемого в качестве изобретения, позволяет достичь поставленной задачи. Для получения технического результата засасываемую в измерительный модуль вакуумным насосом представительную пробу бурового раствора подвергают с помощью высокоточного гидростатического плотномера тройному определению плотности: под вакуумом на конечном этапе засасывания пробы в измерительный модуль, под атмосферным давлением в момент подачи в верхнюю часть измерительного модуля атмосферного давления, и под повышенным давлением при закачивании воздуха под давлением.

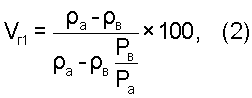

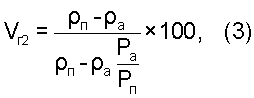

Полученные значения ρв при Рв, ρа при Ра и ρп при Рп используют для определения (вычисления) содержания свободного газа (газонасыщенности) в буровом растворе по выражениям:

где Vг - объемное содержание свободного газа, %;

ρа - плотность при атмосферном давлении Ра;

ρв - плотность под вакуумом Рв;

ρп - плотность при повышенном давлении Рп.

Наиболее точные значения Vг получаются по выражению (4).

После определения (вычисления) значений Vг производится вычисление истинной плотности бурового раствора ρи по выражению (1):

где ρг - плотность газированного бурового раствора под атмосферным давлением (ρа, в выражениях (2-3)).

Метод декомпрессионно-компрессионного определения газонасыщенности бурового раствора, реализуемый предлагаемым устройством, принципиально ничем не отличается от компрессионного метода его определения, с той лишь разницей, что определение плотности производится как под избыточным давлением, так и под вакуумом. Однако в практическом применении засасывание раствора под вакуумом дает огромное преимущество, т.к. не требует контакта бурового раствора с насосом, что резко повышает надежность работы системы и обеспечивает быстрое опорожнение измерительного модуля при подаче в его верхнюю часть атмосферного, а затем и повышенного давления. Преимуществом является и расширенный диапазон давлений при измерениях (вакуум - повышенное давление), что при использовании для определения Vг выражения (4) повышает точность измерения.

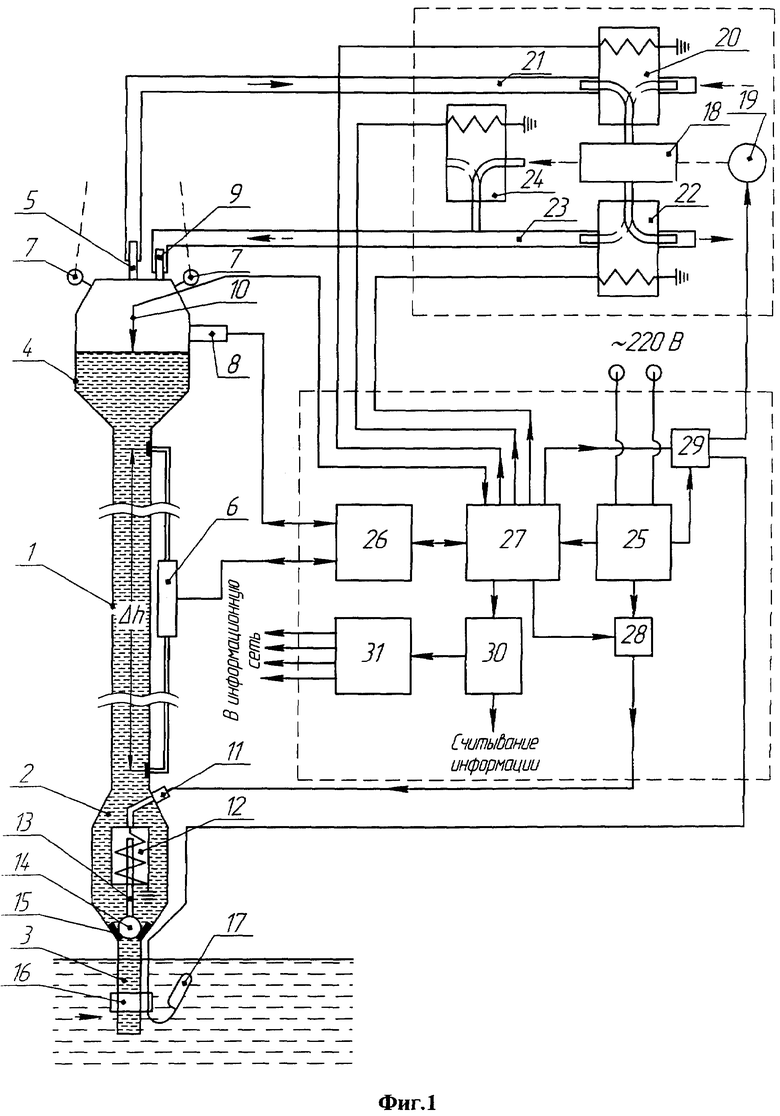

На фиг.1 представлена схема предлагаемой в качестве изобретения системы для автоматического измерения объемного газосодержания и плотности бурового раствора.

На фиг.2 показана циклограмма, поясняющая работу системы.

Система содержит три основных модуля: измерительный модуль, пневматический модуль и модуль электроники.

Измерительный модуль содержит измерительную трубу 1 с внутренним покрытием водоотталкивающей пленкой, например фторопластом. На нижнюю часть измерительной трубы 1 навернута нижняя камера 2 с приемной трубой 3, погруженной под уровень бурового раствора, а на верхнюю часть измерительной трубы навернута верхняя камера 4, заканчивающаяся газоотводящей трубкой 5. На измерительной трубе 1 расположен датчик 6 дифференциального давления, выполненный в виде гидростатического плотномера на измерительной базе Δh≥1000 мм. На верхней камере 4 имеются петли 7 для подвески измерительного модуля над местом забора пробы, датчик 8 абсолютного давления, штуцер 9 для подачи воздуха, внутри камеры 4 расположен сигнализатор 10 верхнего уровня раствора. На нижней камере 2 расположен разъем 11 питания электроклапана 12, находящегося внутри камеры 2. На штоке 13 находится запирающий элемент 14, который в обесточенном состоянии электроклапана 12 устанавливается на седло 15. На приемной трубе 3 бурового раствора на кронштейне 16 расположен поплавковый сигнализатор 17 начала циркуляции.

Пневматический модуль содержит вакуум-насос 18 с электродвигателем 19. Вход вакуум-насоса 18 через электропневмоклапан 20 и пневмотрубку 21 соединен с газоотводящей трубкой 5 измерительного модуля, выход избыточного давления вакуум-насоса 18 через электропневмоклапан 22 и пневмотрубку 23 соединен со штуцером 9 верхней камеры 4 измерительного модуля, на пневмотрубке 23 имеется отвод на электроклапан 24. Пневматический модуль размещен в герметичном корпусе (на схеме не показан).

Модуль электроники содержит блок 25 питания; плату 26 сбора и преобразования информации; контроллер 27 для проведения вычислительных операций и управления работой системы; реле 28, через которое производится включение электроклапана 12; реле 29, отключающее при срабатывании питание электродвигателя 19 вакуум-насоса 18; твердотельная энергонезависимая память 30 с часами реального времени; интерфейс 31 выдачи информации на пульт бурильщика, в газокаротажную станцию или станцию геолого-технологических исследований, на рабочие места бурового мастера, технолога, супервайзера. Модуль электроники помещен в герметичный термостатированный корпус (на схеме не показан) с электрическими вводами-выводами и возможностью считывания информации из твердотельной энергонезависимой памяти.

Система для автоматического измерения объемного газосодержания и плотности бурового раствора работает следующим образом.

Блок 25 питания, работающий от сети 220 В, обеспечивает необходимые значения напряжения для работы всех составляющих системы.

Измерительный модуль при помощи петель 7 подвешивают над местом забора пробы. При появлении в месте установки приемной трубы 3 измерительного модуля бурового раствора (при включении циркуляции или выдавливании бурового раствора из скважины при спуске бурового инструмента) поплавковый сигнализатор 17 начала циркуляции срабатывает и подает напряжение на реле 29, которое включает электродвигатель 19 вакуум-насоса 18. Одновременно контроллер 27 обеспечивает отключение питания электроклапана 20 и через реле 28, разъем 11 включение электроклапана 12. Вакуум-насос 18 через пневмотрубку 21 и газоотводящую трубку 5 откачивает воздух из верхней камеры 4 измерительного модуля, при этом создается разрежение (вакуум), буровой раствор начинает подниматься в измерительной трубе 1. Давление (разрежение) в измерительном модуле определяется через датчик 8 абсолютного давления.

Подъем раствора продолжается до срабатывания сигнализатора 10 верхнего уровня, релейный сигнал от которого поступает в контроллер 27, и далее по команде контроллера 27 срабатывает электропневмоклапан 20, отключающий от вакуум-насоса 18 измерительный модуль, обесточивается электроклапан 12, шток 13 вместе с запирающим элементом 14 движется вниз, обеспечивая посадку запирающего элемента 14 на седло 15. По истечении времени t1=1 c контроллер 27 выдает управляющий сигнал на срабатывание электропневмоклапана 24, открывающего доступ в верхнюю камеру 4 измерительного модуля атмосферного воздуха. Давление в верхней камере 4 измерительного модуля резко (за доли секунды) становится равным атмосферному. Через время t2=1,5 c по команде контроллера 27 электропневмоклапан 24 отключается и включается электропневмоклапан 22, обеспечивая через пневмолинию 23 и штуцер 9 подачу в верхнюю камеру 4 измерительного модуля воздуха под избыточным давлением с выходного штуцера вакуум-насоса 18. Из-за небольшого объема свободного пространства в измерительном модуле (≤1 л) давление в системе быстро достигает заданных значений, установленных программой в контроллере 27 (от 1800 до 2000 мбар абсолютного давления). По достижении давления на датчике 8 абсолютного давления установленных в контроллере 27 значений последний на время t3 около 1-2 с возвращает электропневмоклапан 22 в исходное состояние (сбрасывание давления от вакуум-насоса в атмосферу), после чего с одновременным включением электроклапана 12 вновь переключает электропневмоклапан 22 на подачу избыточного давления в верхнюю камеру 4 измерительного модуля. Находящийся в измерительном модуле буровой раствор быстро (за 3-4 с) выбрасывается из измерительного модуля, давление в котором падает до значений, чуть больше атмосферного. При этом срабатывают электропневмоклапаны 20 и 22, обеспечивая вакуумирование измерительного модуля и подъем новой представительной пробы бурового раствора (Vпр≥1,5 л) в измерительную трубу 1. Через время Тц цикл работы системы повторяется.

Циклограммы управляющих сигналов при включении и выключении клапанов 12, 24, 20, 22 иллюстрированы на фиг.2 кривыми, номера которых соответствуют цифровым обозначениям соответствующих клапанов на фиг.1. Здесь же приведена соответствующая кривая циклического изменения абсолютного давления от времени P(t) в измерительном модуле при работе системы.

Рекомендуемый для применения в системе вакуум-насос позволяет создавать вакуум 457 мм ртутного столба (5,9 метров водяного столба), что обеспечивает подъем бурового раствора плотностью 2500 кг/м3 на высоту 2,3 м с производительностью от 18 до 2 л/мин (среднее значение 10 л/мин) в зависимости от вакуума и высоты подъема. Для обычно применяемых в практике буровых работ плотностей растворов 1150-1350 кг/м3 проба объемом 2 литра может быть поднята на высоту 2 м примерно за 6-10 с и опорожнена примерно за 4-6 с. Таким образом, длительность цикла измерения для определения объемной газонасыщенности, плотности при атмосферном давлении и истинной плотности бурового раствора составляет 15-20 с (180-240 измерений в час).

Достигаемая экспрессность измерения позволяет практически на порядок поднять детальность и точность определения параметров в автоматическом режиме, что существенно повысит безопасность и технико-экономические показатели буровых работ, а также обеспечивает условия реализации нового прямого количественного метода исследования скважин в процессе бурения - газового каротажа по объемной газонасыщенности раствора. Например, при скорости бурения 60 м/час на 1 м проходки будет приходиться 4 измерения (25 см на одно измерение), что позволит выделять нефтегазонасыщенные объекты даже в тонкослоистом разрезе.

Расширение диапазона рабочих давлений (от вакуума до избыточного), большая база измерения гидростатического плотномера, большой объем представительной пробы бурового раствора, высокая экспрессность исследования, прецизионная точность первичных преобразователей информации, простота и надежность конструкции предлагаемой системы обеспечивают высокую точность определения выходных параметров в автоматическом режиме для широкого диапазона плотностей бурового раствора на всех категориях скважин.

Чтобы исключить потери газа в желобах, отбор бурового раствора в систему рекомендуется производить из затрубного пространства до контакта раствора с атмосферой, в крайнем случае, как можно ближе к выходу раствора из скважины.

Для измерения вакуума (или абсолютного давления) в системе (датчик 8) применяется универсальный датчик давления повышенной точности серии РМР4000 (Датчики давления фирмы Druck. Каталог ЗАО «Теккноу», Санкт-Петербург, 2002, с.45-46) на диапазон 0-2000 мбар абсолютного давления, а для измерения дифференциального давления (плотность) - датчик дифференциального давления той же серии на диапазон 0-175 мбар. Точность измерения датчиков серии РМР4000 ±0,04% ВПИ, 400% перегрузки, стабильность в течение года ±0,1% ВПИ. Применение данных датчиков в системе на измерительной базе Δh=1000 мм позволит работать с буровыми растворами в диапазоне их плотностей от 750 до 1750 кг/м3, обеспечивая определение объемной газонасыщенности, кажущейся плотности газированных растворов при атмосферном давлении и их истинной плотности с погрешностью не более ±0,1÷0,2%.

Полуторакратный запас объема раствора над верхним входом плотномера гарантирует корректное измерение плотности при атмосферном и повышенном давлении, когда происходит сжатие газированного столба бурового раствора.

В качестве сигнализатора 10 верхнего уровня в камере 4 может быть использован, например, сигнализатор уровня ультразвуковой УЗС-107 (Номенклатурный каталог ОАО «Теплоприбор», г.Рязань, 2003, с 53-73)

В качестве сигнализатора 17 начала циркуляции может быть использован надежный поплавковый сигнализатор, например сигнализатор NIVOFLOAT (проспект фирмы NIVELCO PROCESS CONTROL CO. Будапешт, Венгрия, 2005) с максимальной нагрузкой до 1,1 кВт и степенью защиты 1Р68.

Полученные в предлагаемой системе результаты в виде экспрессного периодического определения кажущейся плотности бурового раствора, объемной газонасыщенности бурового раствора и истинной плотности бурового раствора через плату 26 сбора и преобразования информации заносятся в твердотельную энергонезависимую память 30 с привязкой к реальному времени с параллельной передачей их через интерфейс 31 на пульт бурильщика, в станцию геолого-технологических исследований или газокаротажную станцию, а также на рабочее место бурового мастера, технолога, супервайзера и на верхний уровень управления буровыми работами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ИЗМЕРЕНИЯ ОБЪЕМА, ПЛОТНОСТИ И ТЕМПЕРАТУРЫ ПРОМЫВОЧНОЙ ЖИДКОСТИ В ПРИЕМНЫХ И ДОЛИВНЫХ ЕМКОСТЯХ | 2005 |

|

RU2291293C1 |

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОБЪЕМНОГО ГАЗОСОДЕРЖАНИЯ И ВИХРЕВОЙ ДЕГАЗАЦИИ БУРОВОГО РАСТВОРА | 2017 |

|

RU2681790C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОКОМПОНЕНТНОГО РАСХОДА ТРЕХКОМПОНЕНТНОГО ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301887C2 |

| СИСТЕМА ИЗМЕРЕНИЯ РАСХОДА И СВОЙСТВ БУРОВОГО И ЦЕМЕНТНОГО РАСТВОРА | 2005 |

|

RU2285119C1 |

| Устройство для контроля плотности вязких и невязких жидких сред в вертикальных каналах или скважинах при помощи гидростатического контактного плотномера с оптической передачей сигналов и способ контроля плотности | 2019 |

|

RU2742022C1 |

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИИ ОТ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270919C2 |

| Устройство для контроля плотности эмульсионного взрывчатого вещества или других жидкостей в вертикальных скважинах и способ осуществления контроля плотности | 2019 |

|

RU2698737C1 |

| Расходомер газонасыщенной нефти | 1980 |

|

SU901830A1 |

| Устройство и способ автоматизированного измерения параметров бурового раствора | 2024 |

|

RU2834510C1 |

| Дегазатор постоянного объёма непрерывного действия | 2019 |

|

RU2727849C1 |

Изобретение относится к измерительной технике и может использоваться в нефтегазовой отрасли на буровых установках. Техническим, результатом изобретения является повышение точности и достоверности при измерениях объемного газосодержания и истинной плотности бурового раствора, а также повышение надежности работы системы автоматического измерения. Для этого система содержит измерительный модуль, пневматический модуль, модуль электроники. При этом измерительный модуль выполнен в виде вертикально расположенной трубы с нижней и верхней камерами, в нижней камере модуля установлено отборное устройство, на вертикальной трубе размещен датчик дифференциального давления, в верхней камере установлены датчик абсолютного давления и сигнализатор уровня подачи раствора, верхняя камера измерительного модуля двумя пневматическими трубками соединена с пневматическим модулем, содержащим вакуум-насос, электродвигатель и три пневмоэлектроклапана, измерительный и пневматический модуль соединены электрическими связями с модулем электроники, осуществляющим функции управления работой системы, регистрацию и передачу информации. 6 з.п. ф-лы, 2 ил.

| Система для автоматического измерения объемного газосодержания бурового раствора | 1982 |

|

SU1046487A1 |

| Устройство для автоматического измерения объемного газосодержания бурового раствора | 1987 |

|

SU1492239A1 |

| Устройство для определения газосодержания бурового раствора | 1987 |

|

SU1481661A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА | 1994 |

|

RU2085725C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ БУРОВОГО РАСТВОРА | 1994 |

|

RU2085726C1 |

| ИЗМЕНЯЕМОЕ ПО ДЛИНЕ СОЕДИНЕНИЕ ВСАСЫВАЮЩЕЙ ТРУБЫ С ПЫЛЕВЫМ КАНАЛОМ | 2006 |

|

RU2375581C1 |

Авторы

Даты

2007-11-10—Публикация

2005-12-26—Подача