Изобретение относится к энергетике, точнее к производству электроэнергии и тепла с помощью топливных элементов (ТЭ). Предлагаемое техническое решение можно использовать как в стационарных энергоустановках (ЭУ), так и на транспорте.

В современной энергетике хорошо известны случаи, когда ЭУ на кислородо-водородных ТЭ использует в качестве исходного горючего не водород, а водородосодержащие вещества (углеводороды, метанол и т.д.). Водород для ТЭ в таких случаях получают путем разложения этих веществ. Одним из наиболее эффективных способов получения водорода для ТЭ является риформинг исходного горючего (метанола, углеводородов и др.), в результате которого получается газовая смесь, состоящая из водорода, окиси и двуокиси углерода (СО и СО2) [1].

Такая смесь пригодна лишь для высокотемпературных кислотных ТЭ (например, твердоокисных), электролиты которых не взаимодействуют ни с СО, ни с CO2 [2] (аналог). Недостатком подобных технических решений (и ЭУ, и способов их эксплуатации) является неудобство использования самих высокотемпературных ТЭ, особенно в небольших, в том числе мобильных, ЭУ. Кроме того, высокий уровень рабочих температур в таких ТЭ требует применения дорогостоящих высокотемпературных материалов и снижает ресурс работы ЭУ в целом.

Эксплуатация таких ЭУ также затруднительна, поскольку высокие температуры затрудняют обслуживание ЭУ, они имеют сложную и энергоемкую технологию запуска, а работа их на переходных режимах проблематична (поэтому, в частности, использование таких ЭУ на транспорте достаточно редко).

Более близкими к предлагаемому техническому решению являются ЭУ, работающие на низкотемпературных ТЭ (полимерных, щелочных), но в качестве исходного горючего использующие метанол, природный газ (метан) и др. [3, 4] (прототипы). В этом случае в водороде, поступающем в ТЭ, такие примеси, как СО и СО2, недопустимы. В твердополимерных ТЭ эти газы отравляют токопроводящую мембрану элемента, и в щелочных ТЭ углекислый газ приводит к карбонизации электролита и выходу ТЭ из строя.

В связи с этим в ЭУ с низкотемпературными ТЭ, использующими для получения водорода риформинг исходного горючего (метанола, углеводородов), чистый водород для ТЭ выделяют из полученной смеси газов, а оставшиеся газы дожигают и используют полученное тепло для работы ЭУ (например, для испарения метанола и воды).

Установки, работающие по этому принципу, включают в себя блоки мембранного разделения газов, рабочее давление которых существенно выше рабочего давления ЭХГ. Если в качестве исходного горючего применяется жидкость (метанол, бензин), давление повышается с помощью насосов, если же исходное горючее - газ, то для работы ЭУ требуется дополнительный компрессор, что снижает общий КПД ЭУ и усложняет ее конструкцию.

Недостатком такого способа является то, что выделить чистый водород из газовой смеси в значительных количествах достаточно сложно, а сам процесс требует определенного времени. Чтобы обеспечить потребности даже небольшой ЭУ в чистом водороде, в большинстве случаев проводят выделение водорода на тонкой палладиевой мембране при достаточно больших температурах и перепадах давления (˜400°С и ˜30 ати). В связи с этим недостатки прототипа - устройства [3, 4] можно сформулировать следующим образом:

- повышенные энергозатраты на собственные нужды, связанные с необходимостью компремировать газы для их разделения на мембране;

- снижение надежности и ресурса ЭУ, связанное с наличием в ее составе дополнительных компрессоров и ограниченным сроком работоспособности самой разделительной мембраны;

- повышенная стоимость ЭУ и вырабатываемой энергии, связанная со значительной стоимостью палладиевых и платиновых мембран (площадь которых может быть значительна);

- снижение быстродействия ЭУ, обусловленное инерционностью процесса разделения газов.

Перечисленные недостатки относятся как к самим ЭУ, так и к способам их эксплуатации.

В целом, необходимость получить значительный расход чистого водорода для низкотемпературных ТЭ путем мембранного разделения продуктов риформинга приводит к тому, что рабочий уровень давлений и температур в ЭУ становится больше, а эффективность ее работы - ниже.

Задачей предлагаемого решения является разработка такой конструкции ЭУ с низкотемпературными щелочными ТЭ, которая позволила бы:

- создать ЭУ на щелочных ТЭ, способную эффективно работать на самом распространенном углеводороде - метане;

- снизить общий максимальный уровень рабочих давлений и температур ЭУ до значений, характерных для используемого в ней ЭХГ (давление - до 10 атм, температура - до 100°С);

- уменьшение количества платины и палладия, содержащихся в ЭУ;

- уменьшить инерционность работы ЭУ (путем исключения из ее состава разделительного мембранного устройства.

Задача решается тем, что в энергоустановку на топливных элементах, содержащую риформер парциального окисления метана, щелочной электрохимический генератор с подключенным к нему блоком очистки воздуха от углекислого газа и дожигатель горючих газов, введены последовательно соединенные блок очистки метана от углекислого газа, блок осушки, дозатор и смеситель газов, подключенный к блоку очистки воздуха от углекислого газа, выход которого сообщается со входом риформера парциального окисления метана, выход которого соединен со входом щелочного электрохимического генератора через блок очистки газов от углекислого газа, при этом дожигатель горючих газов подключен к выходу электрохимического генератора по линии горючего.

В способе эксплуатации энергоустановки на топливных элементах, включающем риформинг природного газа (метана) путем его парциального окисления, направление водорода, полученного риформингом метана, в щелочной электрохимический генератор для реакции с кислородом воздуха, очищенного от углекислого газа, а также дожигание газов, перед риформингом природного газа его очищают от углекислого газа, осушают и смешивают с воздухом, очищенным от углекислого газа, так, чтобы концентрация метана в смеси была по крайней мере двое больше концентрации кислорода, после чего проводят риформинг метана, полученную после риформинга газовую смесь очищают от углекислого газа и направляют в щелочной электрозхимический генератор, при этом газы, не использованные в электрохимическом генераторе, дожагают после их выхода из него по линии горючего.

Суть предлагаемого технического решения состоит в том, что переработка метана в водородосодержащую смесь ведется таким образом, чтобы свести к минимуму количество образующейся углекислоты. Для этого проводится окисление метана кислородом воздуха при недостатке кислорода (парциальное окисление) и в отсутствие водяного пара:

При обычном способе переработки метана после этого проводят паровой риформинг окиси углерода (СО), переводят ее в углекислоту и получают дополнительное количество водорода:

В предлагаемом способе реакция (2) не проводится, а небольшие количества углекислого газа, которые все же могут образоваться в реальных условиях даже при недостатке кислорода (когда его конструкция в исходной смеси, по крайней мере, вдвое меньше концентрации метана), можно уничтожить, пропуская газовую смесь через адсорбент.

Таким образом, получается горючая смесь, состоящая только из водорода и окиси углерода. Такая смесь не вступает в реакцию со щелочью в ТЭ, поэтому отпадает необходимость выделять из нее чистый водород. При прохождении через ТЭ часть водорода будет вступать в электрохимическую реакцию с кислородом, а остальные газы после выхода из ЭХГ можно дожечь с получением тепловой и механической энергии (например, используя турбину).

Таким образом, в данном случае низкотемпературный щелочной ЭХГ работает так же, как высокотемпературные кислотные генераторы, в проточном режиме. При этом расход газов через ЭХГ может быть достаточно большим, что облегчает возможность совместной работы ЭХГ и турбины.

В ЭУ на щелочных ТЭ, работающей без разделения водородосодержащей смеси на «чистый» и «не чистый» водород, должны быть приняты меры для исключения двуокиси углерода. Для этого необходимо очищать от углекислоты используемые газы (особенно много CO2 в природном газе), а также исключить возможность появления водяных паров, которые являются причиной появления СО2 (реакция 2). Таким образом, исходная метановоздушная смесь в данной методике должна быть приготовлена заранее (компоненты должны быть дозированы, очищены от углекислого газа, равномерно перемешаны и осушены). И лишь после этого можно проводить риформинг метана (см. реакция 1).

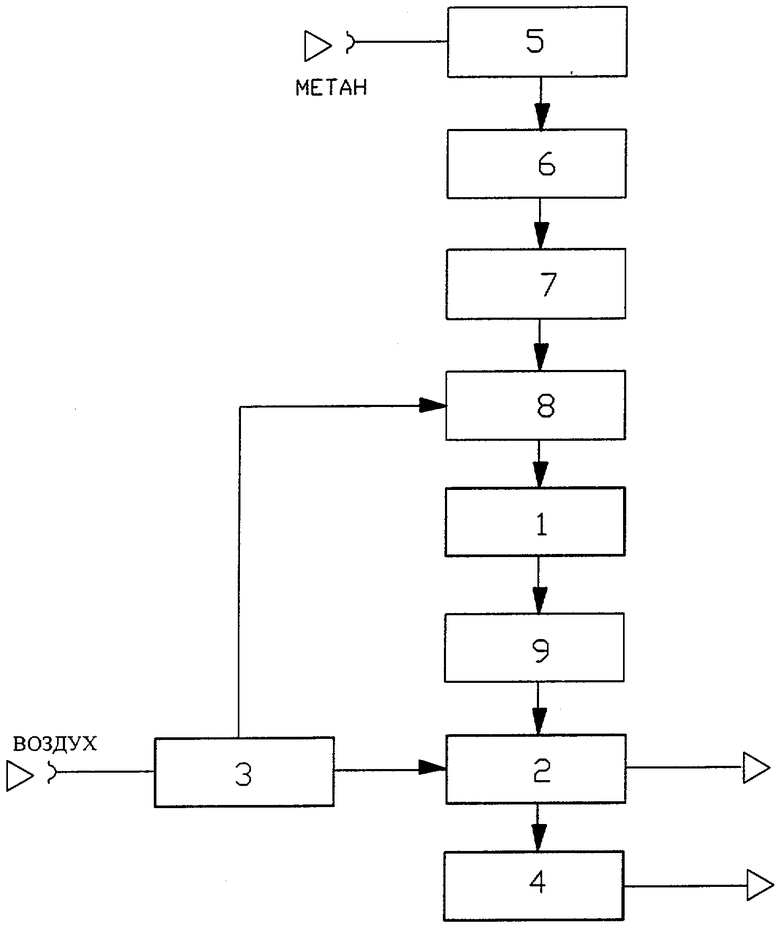

Схема предлагаемой установки со щелочными ТЭ дана на чертеже, где обозначено:

1 - риформинг парциального окисления метана, 2 - щелочной ЭХГ; 3 - блок очистки воздуха от СО2; 4 - дожигатель горючих газов; 5 - блок очистки метана от СО2; 6 - блок осушки; 7 - дозатор; 8 - смеситель газов; 9 - блок очистки газов от СО2.

Вход риформера парциального окисления метана 1 подключен к выходу смесителя газов 8, куда поступает очищенный от СО2 воздух из блока очистки воздуха 3, а также очищенный от СО2 и осушенный метан из дозатора. Обработка метана происходит сначала в блоке очистки метана от СО2 5, подключенном к блоку осушки 6. Выход последнего через дозатор 7 подключен к смесителю газов 8, в котором готовится метановоздушная смесь для риформера парциального окисления метана 1.

Выход риформера парциального окисления метана 1 соединен со входом щелочного ЭХГ 2 через блок очистки газов от СО2 9. Кроме того, щелочной ЭХГ 2 подключен к блоку очистки воздуха от СО2 3, а выход щелочного ЭХГ 2 по линии горючего соединен с дожигателем горючих газов 4. Полученные таким образом продукты сгорания можно использовать затем в качестве рабочего тела турбины.

В данном устройстве предлагаемый способ реализуется следующим образом. Метан сначала очищают от примесей СО2 и затем осушают в блоке очистки метана от СО2 5 и блоке осушки 6 соответственно, затем дозируют его расход в дозаторе 7 таким образом, чтобы его концентрация в смесителе газов 8 была по крайней мере вдвое больше концентрации воздуха, подаваемого в этот же смеситель газов 8.

В результате на выходе смесителя получается однородная метановоздушная смесь, объединенная кислородом и очищенная от примесей CO2 и паров воды. Эта смесь поступает в риформер парциального окисления метана 1, где происходит парциальное окисление метана. Полученная водородосодержащая газовая смесь вновь очищается от углекислого газа (он может синтезироваться при риформинге из-за некоторой неоднородности смеси, то есть локальной избыточной концентрации кислорода) и подается в щелочной ЭХГ 2. Здесь часть водорода вступает в реакцию с кислородом воздуха, который поступает в щелочной ЭХГ 2 из блока очистки воздуха от CO2 3, а оставшиеся газы направляются в дожигатель горючих газов 4. Здесь оставшийся водород и окись углерода догорают, а полученная высокотемпературная газовая смесь направляется на утилизацию (например, на лопатки газовой турбины). Таким образом, в дополнение к электроэнергии, генерируемой ЭХГ, можно получить дополнительную тепловую, механическую или электроэнергию (если вместе с турбиной использовать электрический генератор).

Следует отметить, что в отличие от обычного применения щелочного ЭХГ в данной схеме он работает в проточном режиме, с большими расходами газов. Это принципиально новый способ использования ЭХГ данного типа, позволяющей в перспективе существенно упростить его конструкцию (например, за счет упрощения схемы теплоотвода). Кроме того, при работе ЭХГ с большими расходами газов возникает принципиальная возможность улучшения вольт-амперной характеристики ТЭ за счет интенсификации массообмена в пограничном слое мембраны. В этом случае погранслой становится турболентным, и коэффициент тепломассообмена увеличивается на несколько порядков.

Таким образом, в предлагаемой ЭУ на щелочных ТЭ положительный эффект достигается за счет:

- снижения уровня рабочих давлений ЭУ и приближения его к рабочему давлению ЭХГ;

- отказа от применения метода выделения водорода на мембранах из металлов платиновой группы;

- нового «проточного» режима работы ЭХГ, позволяющего существенно упростить его конструкцию.

Эти обстоятельства в свою очередь позволяют использовать ЭУ на щелочных ТЭ со сравнительно простой конструкцией для работы на природном газе (метане). При этом можно реализовать достаточно высокий КПД ЭУ и существенно снизить ее стоимость за счет отказа от разделения газовой смеси, полученной риформингом.

Литература

1. Н.С.Лидоренко, Г.Ф.Мучник «Электрохимические генераторы», Москва, Энергоиздат, 1982, стр.362.

2. Н.В.Коровин. «Электрохимические генераторы», Москва, Энергия, 1974, стр.162.

3. Патент США №5141823, 1992 г.

4. Патент США №6063515, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОУСТАНОВКА ПОДВОДНОГО АППАРАТА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ | 2003 |

|

RU2267835C2 |

| ЭНЕРГОУСТАНОВКА ПЛАВАТЕЛЬНОГО СРЕДСТВА | 2003 |

|

RU2225805C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГОУСТАНОВКИ НА ОСНОВЕ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА И УСТРОЙСТВО РЕАЛИЗАЦИИ СПОСОБА | 2003 |

|

RU2247446C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КОСМИЧЕСКОГО АППАРАТА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ | 2005 |

|

RU2323858C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2002 |

|

RU2231870C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 2005 |

|

RU2290724C2 |

| ЭНЕРГОУСТАНОВКА С ВОДОРОДОВОЗДУШНЫМ ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ | 2004 |

|

RU2291524C2 |

| ЭНЕРГОУСТАНОВКА С ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ НА ОСНОВЕ ВОДОРОДНО-КИСЛОРОДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2009 |

|

RU2417487C1 |

| ЭНЕРГОУСТАНОВКА НА ОСНОВЕ ТОПЛИВНОГО ЭЛЕМЕНТА, КОНВЕРТЕРА УГЛЕВОДОРОДНОГО ТОПЛИВА В ВОДОРОД И КИСЛОРОДНОГО КОНЦЕНТРАТОРА | 2021 |

|

RU2761902C1 |

| СПОСОБ РЕАЛИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ПРОТОННОЙ ПЛАЗМОЙ И ВНУТРЕННИМ РИФОРМИНГОМ | 2012 |

|

RU2533555C2 |

Изобретение относится к энергетике и может быть использовано как в стационарных энергоустановках (ЭУ), так и на транспорте. В энергоустановку на топливных элементах (ТЭ), содержащую риформер парциального окисления метана, щелочной электрохимический генератор (ЭХГ) с подключенным к нему блоком очистки воздуха от углекислого газа и дожигатель горючих газов, введены последовательно соединенные блок очистки метана от углекислого газа, блок осушки, дозатор и смеситель газов, подключенный к блоку очистки воздуха от углекислого газа, выход которого сообщается со входом риформера парциального окисления метана, выход которого соединен со входом щелочного электрохимического генератора через блок очистки газов от углекислого газа, при этом дожигатель горючих газов подключен к выходу электрохимического генератора по линии горючего. Природный газ перед риформингом очищают от углекислого газа. Изобретение позволяет создать ЭУ на щелочных ТЭ, способную эффективно работать на метане, снизить общий максимальный уровень рабочих давлений и температур ЭУ, уменьшить количество платины и палладия, уменьшить инерционность работы ЭУ. 2 н.п. ф-лы, 1 ил.

| US 6063515 А, 16.05.2000 | |||

| US 5141823 А, 25.08.1992 | |||

| US 6838063 В2, 04.01.2005 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГОУСТАНОВКИ НА ОСНОВЕ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА И УСТРОЙСТВО РЕАЛИЗАЦИИ СПОСОБА | 2003 |

|

RU2247446C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2000 |

|

RU2184408C2 |

| ВОДОРОДНО-КИСЛОРОДНЫЙ (ВОЗДУШНЫЙ) ТОПЛИВНЫЙ ЭЛЕМЕНТ-АККУМУЛЯТОР | 2001 |

|

RU2204183C1 |

Авторы

Даты

2007-11-27—Публикация

2005-04-18—Подача