Изобретение относится к горной промышленности, в частности для использования в горных выработках, закрепленных рамной крепью из спецпрофиля и в которых применяется шахтная затяжка как один из составных элементов рамных крепей.

Известна шахтная железобетонная затяжка для горных выработок, выполненная в виде прямоугольной плиты с плоскими сторонами и включающая арматуру из стержней, свитых из двух проволок (1).

Недостатком такой конструкции затяжки является то, что в области выработки, там, где затяжки укладываются на верхняк арочной крепи, плоская сторона затяжки неплотно прилегает к верхняку арочной формы, в результате чего между стыкуемыми затяжками и между затяжкой и верхняком образуются зазоры, через которые возможно проникновение забутовочного материала из закрепного пространства вовнутрь выработки, что ухудшит условия сопротивляемости крепи нагрузкам со стороны кровли выработки.

Поскольку затяжка изготовлена из бетона, армированного стержнями, то при размерах 60×100×1350 мм вес ее равен 16,2 кг (см. источник 1, с.385). Затяжку с таким весом достаточно тяжело поднимать вверх при ее монтаже на рамах крепи.

Поэтому описанные недостатки снижают эксплуатационные свойства известной затяжки и эффективность крепления горных выработок в целом.

Наиболее близкой по совокупности существенных признаков к заявляемому изобретению является шахтная железобетонная затяжка для горных выработок, выполненная в форме плиты с поперечным сечением в виде параллелограмма и включающая рабочую арматуру в виде профилей из стальных стержней, расположенных по длине плиты затяжки (2).

Указанное расположение стальных стержней в этом техническом решении, принятом в качестве прототипа, установлено заявителем на основании сведений из авторского свидетельства СССР №723117, кл. Е21Д 11/15, 1978 г., указанного в источнике (2) на странице 4. Сопоставив прототип (2) и авторское свидетельство №723117 между собой, заявителем сделан вывод, что как в плоской затяжке (прототип 2), так и в кессонной затяжке (а.с. №723117) стальные стержни имеют аналогичное расположение, т.е. по длине затяжки и по сечению у ее верхней и нижней сторон.

Недостаток, отмеченный в аналоге (1), в отношении неплотного прилегания затяжки к рамам крепи также присущ известной затяжке (2).

Причем данное решение применительно для крепления горных выработок, находящихся под влиянием значительных сил горного давления, особенно на глубоких шахтах, носит чисто теоретический характер, поскольку невозможно достигнуть предусмотренного им плотного прилегания затяжек их острыми кромками продольных граней. В результате невозможно осуществить плотную забутовку закрепного пространства выработки в указанных условиях и, соответственно, улучшенные условия работы крепи.

Существенным недостатком известной затяжки является ее довольно значительный вес. Так, при размерах такой затяжки 50×200×1320 мм ее вес составляет 32 кг (см. источник 2, с.5), поскольку она изготовлена из бетона.

Как известно, работы по монтажу затяжки на рамах крепи осуществляются вручную в ограниченном пространстве горной выработки, где невозможно обеспечить динамичность (изменение) «рабочих поз» работающего человека в соответствии с требованиями упомянутого технологического процесса. Однако согласно источнику (3, с.243) подъем груза работающего человека не должен превышать 10,0-15,0 кг (при величине рабочей зоны до 1000 мм). Отсюда следует, что подъем груза (затяжки) весом 32,0 кг не соответствует эргономическим критериям и превосходит установленные нормы в два раза, а это свидетельствует о снижении безопасности работ при установке такой затяжки на раму крепи.

Ввиду того что плита известной затяжки изготовлена из бетона, который работает только на сжатие, а арматурные стержни, которые расположены выше нейтральной линии плиты, работают в основном на растяжение, то при нагружении рам крепи возможна деформация указанных стержней и разрушение верхних слоев бетона плиты, а это, в свою очередь, приводит к снижению прочности затяжки и, соответственно, ее несущей способности.

Из изложенного следует, что использование известной затяжки неэффективно и небезопасно, а также трудоемко при укладке таких затяжек на рамах крепи. В силу перечисленных недостатков известная затяжка (2) должна быть усовершенствована.

Задачей изобретения является устранение отмеченных выше недостатков, т.е. создание такой конструкции шахтной затяжки для рамных крепей, преимущественно из спецпрофиля типа СВП, которая позволила бы повысить эффективность использования затяжки с обеспечением возможности соблюдения эргономических критериев для обслуживающего персонала при подъеме затяжки (груза) во время монтажа ее на рамах крепи.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в улучшении эксплуатационных свойств заявляемой затяжки, а также в повышении безопасности жизнедеятельности обслуживающего персонала, выполняющего процесс монтажа затяжки на рамах крепи.

Для достижения поставленной задачи с заявляемым техническим результатом в шахтной затяжке для рамных крепей из спецпрофиля, выполненной в виде плиты и включающей рабочую арматуру в виде профилей, монолитно связанных с плитой и расположенных вдоль ее длины, согласно изобретению плита имеет криволинейную форму, нижняя сторона которой выполнена по радиусу кривизны верхняка рамы крепи, а верхняя сторона эквидистантна ее нижней стороне, причем боковые поверхности плиты выполнены со скосами, наклоненными вниз от ее верхней стороны и направленными к центру радиуса кривизны верхняка рамы крепи, при предполагаемом их продолжении с возможностью образования воображаемого угла между ними, величина которого соответствует длине противолежащей ему дуге окружности, описанной заданным по паспорту крепления горной выработки радиусом кривизны верхняка рамы крепи, причем длина дуги является шириной криволинейной плиты по ее нижней стороне, при этом профили рабочей арматуры расположены как можно ближе к верхней стороне плиты с целью увеличения момента сопротивления изгибу затяжки, причем затяжка, являясь монолитной конструкцией, выполнена из одной из групп твердеющих материалов, имеющей удельный вес меньше, чем удельный вес бетона, предпочтительно из полимерных материалов, например из жесткого пенополиуретана, сохраняя при этом способность воспринимать силы горного давления со стороны кровли выработки без нарушения ее целостности.

Нижняя сторона плиты оснащена опорой, имеющей в поперечном сечении профиль, повторяющий профиль боковых внутренних поверхностей верхняка рамы крепи, и которая расположена в средней части указанной стороны плиты вдоль ее ширины, причем упомянутая опора выполнена как одно целое с плитой затяжки.

При этом в заявляемой затяжке используют профили рабочей арматуры любой формы поперечного сечения, каждая из которых изготовлена из материала, имеющего одинаковые по величине прочность при растяжении и прочность при сжатии, равные не менее 8,5-10,0 кГ/мм2.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемой шахтной затяжке для рамных крепей из спецпрофиля, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию патентоспособности изобретения «новизна».

Причинно-следственная связь между заявляемой совокупностью существенных признаков и достигаемым техническим результатом следующая.

Признак - «плита имеет криволинейную форму» - создает благоприятные условия для взаимной сопрягаемости затяжек с рамами крепи, исключая таким образом возможность образования зазоров между ними, которые имеют место в аналоге (1) и прототипе (2).

Признак - «...нижняя сторона которой (плиты криволинейной формы) выполнена по радиусу кривизны верхняка рамы крепи, а верхняя сторона эквидистантна ее нижней стороне, причем боковые поверхности плиты выполнены со скосами и направленными к центру радиуса кривизны верхняка рамы крепи при предполагаемом их продолжении с возможностью образования воображаемого угла между ними, величина которого соответствует длине противолежащей ему дуги окружности, описанной заданным по паспорту крепления горной выработки радиусом кривизны верхняка рамы крепи, причем длина дуги является шириной криволинейной плиты по ее нижней стороне» - позволяет реализовать возможность полного сопряжения затяжки как с рамой крепи, так и между собой при их стыковке, исключая при этом образование зазоров в указанных местах сопряжения. Это позволит максимально возможно осуществить забутовку закрепного пространства выработки, обеспечивая тем самым улучшенные условия равномерного нагружения рамы крепи по ее периметру, способствующие повышению несущей способности заявляемой затяжки.

Причем предложенная авторами изобретения формулировка данного признака является наиболее оптимальным вариантом выбора угла наклона скосов на боковых поверхностях плиты, соотнеся его к длине дуги окружности, описанной радиусом кривизны верхняка рамы крепи, и, соответственно, к ширине затяжки по ее нижней криволинейной стороне. То есть описанное условие выбора угла наклона скосов способствует реализации рассматриваемым отличительным признаком возможности плотной стыковки затяжек между собой.

Кроме того, выполнение плиты криволинейной формы со скошенными боковыми поверхностями предопределяет возможность проведения выработки с минимальными переборами ее сечения, что позволит уменьшить сечение выработки вчерне при сохранении ее проектного сечения в свету и, соответственно, значительно сократить трудозатраты на формирование контура проводимой выработки.

Из изложенного следует, что данный отличительный признак существенно влияет на улучшение эксплуатационных свойств затяжки и, соответственно, повышает эффективность ее использования.

Вместе с тем, заявитель, проведя дополнительный поиск известных технических решений в данной области техники, установил, что из уровня техники известен вышеописанный отличительный признак, но с другой совокупностью существенных признаков. Это авторское свидетельство СССР №878950, кл. Е21Д 11/15, 1979 (4). В этом техническом решении шахтная затяжка имеет форму прямоугольной плиты, краевые части плоской нижней стороны которой выполнены криволинейными по всей ширине с радиусом кривизны, равным внешнему радиусу рамы арочной крепи.

Несмотря на то что известная затяжка (4) обеспечивает ее сопрягаемость с верхняком рамы крепи, но вследствие выполнения боковых сторон плиты прямоугольной формы, после укладки такой затяжки на рамы крепи, между этими сторонами образуются зазоры, через которые возможно проникновение в выработку забутовочного материала. В результате этого возможно возникновение неравномерного нагружения рам крепи совместно с затяжкой, которые при таком нагружении выходят из устойчивого положения и теряют свою несущую способность.

Также существенным недостатком такой конструкции затяжки (4) является то, что после сборки ограждения из этих затяжек (верхняя сторона у них плоская), сторона ограждения, обращенная к кровле выработки, будет представлять собой ломаную поверхность, в связи с чем могут появиться сосредоточенные нагрузки с приложением их на затяжку (ограждение), что в конечном итоге может привести к разрушению затяжки вследствие потери ею несущей способности.

Кроме того, авторами изобретения проведен сопоставительный анализ рационального использования форм поперечного сечения известной (4) и заявляемой затяжек с применением теории сопромата.

Как следует из теории сопромата (см. источник 5, с.160), чтобы получить максимальный момент сопротивления изгибу балки (в нашем случае затяжки, рассматриваемой как балка на двух опорах), необходимо выбрать наиболее рациональную форму сечения балки (затяжки). В известной затяжке (4) прямоугольная форма поперечного сечения является наиболее невыгодным сечением затяжки, поскольку ее основные части площади сечения вытянуты вдоль нейтральной линии изгибаемой балки (затяжки), а это не позволит получить максимальный момент сопротивления изгибу затяжки и, соответственно, необходимую несущую способность.

Поэтому, чтобы получить максимальный момент сопротивления изгибу известной затяжки (4), следует увеличить ее габаритные размеры, что неэкономично и нерационально при ее эксплуатации.

В свою очередь, принятая криволинейная форма плиты заявляемой затяжки является наиболее выгодным сечением затяжки, т.к. ее основные части площади максимально удалены от нейтральной линии изгибаемой балки (затяжки), что позволит получить максимальный момент сопротивления изгибу затяжки (при ее малом весе), способствующий повышению ее несущей способности.

Для подтверждения вышеописанных утверждений авторами изобретения на основе общетехнических сведений сопромата проведен предварительный (проверочный) расчет площади сечения известной (4) и заявляемой затяжек (см. источник 6, с.57 и 59) при условии, что их размеры были приняты одинаковыми. Расчетом установлено, что площадь сечения известной затяжки (4) значительно меньше (приблизительно в 4-5 раз), чем площадь сечения заявляемой затяжки. Отсюда вывод, что известная затяжка (4) не может иметь максимальный момент сопротивления изгибу без увеличения размеров и, соответственно, веса, чтобы без разрушения воспринимать силы горного давления со стороны кровли выработки.

Из приведенного сопоставительного анализа следует, что известная затяжка (4) с учетом присущих ей недостатков не эффективна для использования при креплении горных выработок.

Таким образом, сравнение известной затяжки (4), плита которой имеет прямоугольную форму, краевые части которой выполнены криволинейными, с заявляемой затяжкой, плита которой выполнена в поперечном сечении криволинейной формы со скошенными боковыми поверхностями (отличительный признак), при одновременном раскрытии заявителем механизма достижения технического результата, показало, что не установлена известность влияния отличительного признака на указанный заявителем технический результат - улучшение эксплуатационных свойств затяжки, обусловленное взаимной сопрягаемостью ее как с рамами крепи, так и между собой при их стыковке, а это качественно влияет на повышение эффективности крепления горной выработки.

Признак - «при этом профили рабочей арматуры расположены как можно ближе к верхней стороне плиты с целью увеличения момента сопротивления изгибу затяжки» - характеризует принцип размещения профилей рабочей арматуры по сечению затяжки. В результате использование данного признака совместно с вышеупомянутым признаком позволит увеличить максимальный изгибающий момент изгибу затяжки в целом и, соответственно, ее несущую способность.

Признак - «причем затяжка, являясь монолитной конструкцией, выполнена из одной из групп твердеющих материалов, имеющей удельный вес меньше, чем удельный вес бетона, предпочтительно из полимерных материалов, например из жесткого пенополиуретана, сохраняя при этом способность воспринимать силы горного давления со стороны кровли выработки без нарушения ее целостности» - позволит значительно уменьшить вес затяжки по сравнению с затяжкой, изготавливаемой из бетона, вследствие большой разницы их удельных весов. Причем прочностные свойства полимерных материалов выше, чем прочностные свойства жестких затяжек, изготавливаемых из бетона (см. источник 5, с.455). В свою очередь, уменьшение веса затяжки облегчит труд обслуживающего персонала, выполняющего процесс монтажа затяжки на рамах крепи, при одновременном соблюдении эргономических критериев, которым не удовлетворяет прототип (2).

Признак - «нижняя сторона плиты оснащена опорой, имеющей в поперечном сечении профиль, повторяющий профиль боковых внутренних поверхностей верхняка рамы крепи, и которая расположена в средней части указанной стороны плиты вдоль ее ширины, причем упомянутая опора выполнена как одно целое с плитой затяжки» - предопределяет возможность создать на нижней стороне плиты опорную поверхность, чтобы установить под нее третью раму крепи, если этого требуют горно-геологические условия проводимой выработки, чтобы воспринимать совместно с затяжкой усилия от обрушаемых пород кровли, поскольку затяжка, установленная на трех рамах, будет надежно перекрывать обнаженное пространство выработки у груди забоя, пройденной за один проходческий цикл. Если горно-геологические условия проводимой выработки позволят не устанавливать под нее третью раму крепи, то тогда опора в затяжке будет выполнять функцию усиливающего элемента в ее опасном сечении, которым является место установки этой опоры. Из изложенного следует, что опоре присущи две указанные выше функции, а затяжка приобретает универсальность, которая отсутствует в прототипе (2). Кроме того, оснащение плиты упомянутой опорой позволит достигнуть еще и дополнительный технический эффект, заключающийся в повышении степени унификации затяжки за счет сокращения числа существующих (широко применяемых на шахтах Воркутинского месторождения) типоразмеров затяжки с четырех, длина которых равна 500, 670, 1000 и 1320 мм, до двух с длиной 1000 и 1320 мм с обеспечением возможности соответствия этой длины затяжки с заданной длиной перекрываемого пролета выработки за один проходческий цикл ее проведения. Таким образом, реализация данного признака позволит повысить эффективность использования затяжки.

Однако из существующего уровня техники известен вышеописанный отличительный признак, но с другой совокупностью существенных признаков. Это авторское свидетельство СССР №1571260, кл. Е21Д 11/15, 1988 г.(7). В этом техническом решении затяжка выполнена в виде прямоугольной плиты с выступами, причем плита имеет высоту больше, чем ее ширина и выполнена в поперечном сечении в виде трапециевидной формы с образованием широких и узких сторон, а выступы расположены в средних частях узких сторон плит и выполнены по форме желоба спецпрофиля рам крепи.

Недостатком данного решения является то, что хотя выступы, которые расположены в средней части каждой узкой стороны затяжки, и позволяют образовать выпуклый цилиндрический свод из этих затяжек, обеспечивая более равномерное распределение нагрузки на крепь по всему периметру, однако, в условиях повышенного горного давления, особенно на больших глубинах, а именно более 700-1000 м (на таких глубинах в настоящее время работают шахты Воркутинского месторождения), может произойти смещение консольных частей затяжек в местах их стыковки, поскольку эти места ничем не зафиксированы.

В результате возможно разрушение упомянутых консольных частей затяжки и, соответственно, выступов, т.е. не обеспечивается достижение поставленной цели, указанной выше, что снижает эксплуатационные качества известной затяжки (7).

Кроме того, монтаж известной затяжки (7) на рамах крепи очень трудоемок, поскольку ее высота больше ширины в 2-3 раза, следовательно, требуется довольно повышенная частота установки затяжки, т.е. реализация такой затяжки экономически нецелесообразна, а также далека от унификации.

Причем для использования известной затяжки (7) необходимо наличие больших переборов в сечении выработки, а это увеличивает затраты на ее проведение. Таким образом, вышеописанные недостатки не позволят обеспечить эффективность использования известной затяжки (7).

В заявляемой затяжке гарантированно упреждена возможность разрушения опоры под действием сил горного давления, поскольку она размещена в наиболее нагруженной части плиты затяжки, выполняя при этом функцию усиливающего элемента, а также отсутствуют вышеописанные недостатки, присущие известной затяжке (7).

Из изложенного следует, что наличие выступов в известной (7) и опоры в заявляемой затяжках не подтверждает их идентичность, следовательно, не подтверждается известность влияния этого отличительного признака на указанный заявителем технический результат - улучшение эксплуатационных свойств затяжки и, соответственно, повышение эффективности ее использования.

Признак - «..., в ней используют профили рабочей арматуры любой формы поперечного сечения, каждая из которых изготовлена из материала, имеющего одинаковые прочность при растяжении и прочность при сжатии, равные не менее 8,5-10,0 кГ/мм2» - указывает на то, что в качестве профилей рабочей арматуры может быть использован широкий арсенал имеющегося проката (например, уголки, тавры, стержни и другой прокат). В свою очередь, выполнение упомянутых профилей из материала, имеющего одинаковые прочностные характеристики, позволит обеспечить равномерное распределение внутренних напряжений по сечению затяжки. В то же время по прототипу (2) затяжка таким свойством не обладает, поскольку ее стальные стержни расположены выше и ниже нейтральной линии затяжки, т.е. в зоне растяжения и сжатия.

Из описанного следует, что данный признак необходим для выполнения формулы изобретения, поскольку направлен на повышение эксплуатационной надежности профилей и затяжки в целом.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемой затяжки, позволит улучшить эксплуатационные свойства затяжки с одновременным снижением трудоемкости работ обслуживающего персонала по возведению ее на раме крепи на основании вышеописанных технических эффектов.

Отсюда следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и не очевидны явным образом для специалиста из анализа уровня техники в данной области, что характеризует «изобретательский уровень» заявляемого технического решения.

Промышленная применимость заявляемого изобретения обосновывается нижеприведенным описанием изобретения и чертежами к нему.

Сущность заявляемого изобретения поясняется чертежами, где изображены:

- на фиг.1 - продольный разрез описываемой шахтной затяжки в соответствии с п.1 формулы изобретения (с установленными с двух ее сторон смежными затяжками);

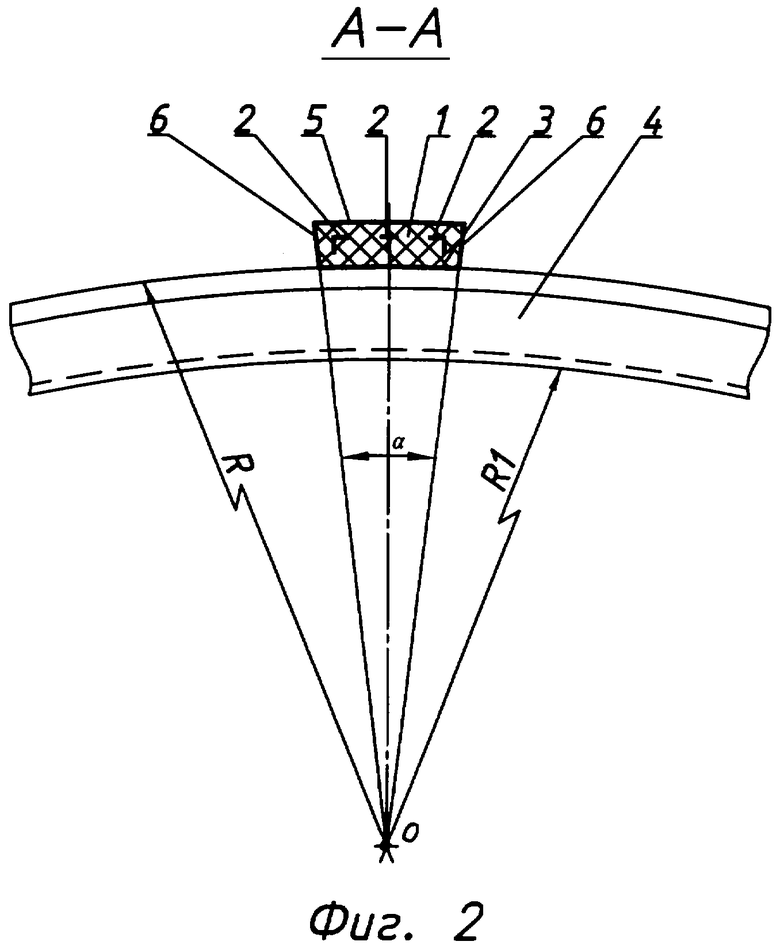

- на фиг.2 - сечение по А-А фиг.1;

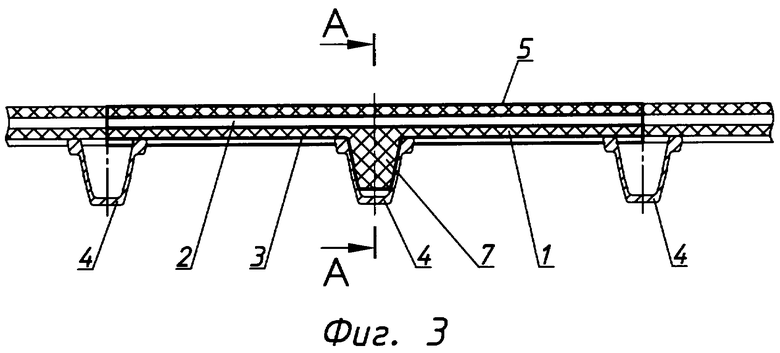

- на фиг.3 - то же, что на фиг.1 (описываемая затяжка усилена опорой в соответствии с п.2 формулы изобретения);

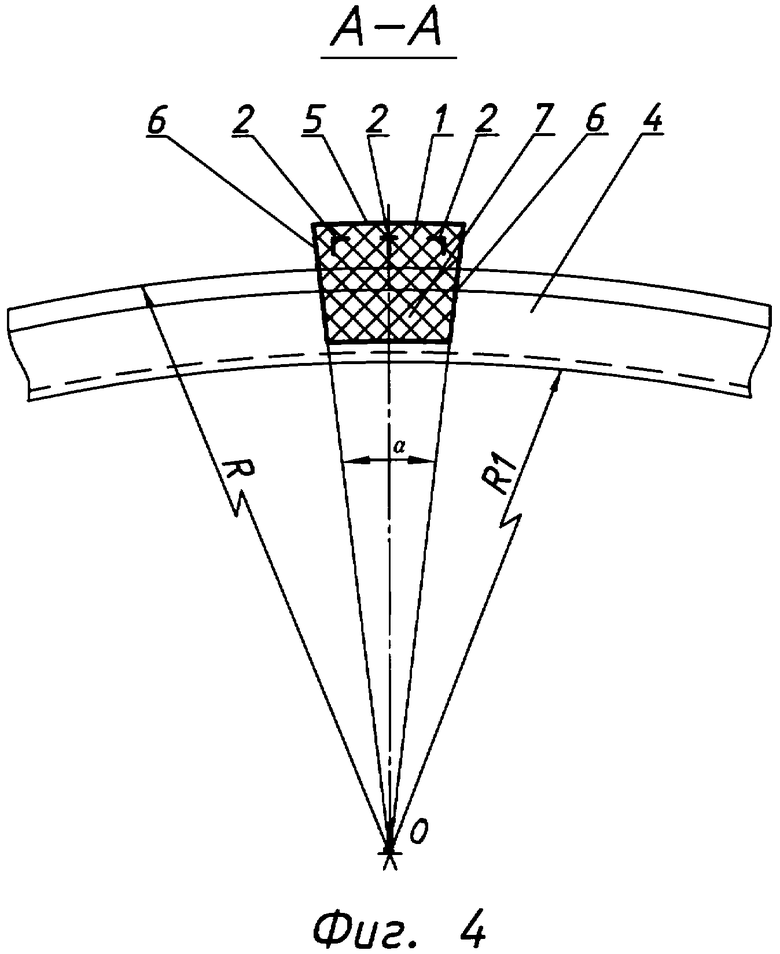

- на фиг.4 - сечение по Б-Б фиг.3.

Шахтная затяжка для рамных крепей из спецпрофиля выполнена в виде плиты 1, имеющей в поперечном сечении криволинейную форму и включает рабочую арматуру, представляющую собой профили 2, монолитно связанные с плитой 1 и расположенные вдоль ее длины. Причем нижняя сторона 3 плиты 1 криволинейной формы выполнена по радиусу кривизны R верхняка 4 рамы крепи, а верхняя сторона 5 плиты 1 выполнена эквидистантно ее нижней стороне 3, причем выполнена она таким образом, чтобы придать внешней поверхности ограждения, собранного из заявляемых затяжек, цилиндрическую поверхность, способствующую формированию равномерно распределенной нагрузки на раму крепи (фиг.1).

Боковые поверхности плиты 1 выполнены со скосами 6, наклоненными вниз от верхней стороны 5, направленными к центру «0» радиуса кривизны R верхняка 4 рамы крепи и которые при предполагаемом продолжении образуют воображаемый угол α между ними (фиг.2), причем величина угла α соответствует длине противолежащей ему дуги l окружности, описанной заданным по паспорту крепления горной выработки радиусом кривизны R верхняка 4 рамы крепи, в свою очередь, длина дуги l является шириной криволинейной плиты по ее нижней стороне (3).

Поскольку геометрическая форма плиты образована двумя выпуклыми поверхностями и подобна простейшему своду, поперечное сечение которого представляет собой часть окружности, то несущая способность плиты такой формы значительно выше, чем несущая способность плиты затяжки прямоугольной формы по аналогу (1) и прототипу (2).

Согласно теории сопромата увеличенная несущая способность затяжки достигается за счет получения максимального момента сопротивления ее изгибу вследствие расположения ее основных частей площади выше нейтральной линии Z при принятой форме поперечного сечения затяжки.

Чтобы увеличить максимальный момент сопротивления изгибу затяжки, профили 2 рабочей арматуры ориентируют по сечению плиты 1 таким образом, чтобы основные части площади их сечения были максимально удалены от нейтральной линии затяжки с ориентированием их как можно ближе к верхней стороне 5 плиты 1, причем в затяжке используют профили 2 любой (рациональной или выгодной) формы поперечного сечения, например уголки, тавры, стержни, пряди и другие формы проката. Выбор той или иной формы проката зависит от расчетной (проектной) нагрузки на затяжку.

Целесообразно использовать профили 2 рабочей арматуры, изготовленные из материала, имеющего одинаковые по величине прочность при растяжении и прочность при сжатии, равные не менее 8,5-10,0 кГ/мм2. Указанными прочностными характеристиками обладает полимерный материал, например текстолит.

При этом затяжка совместно с профилями 2 рабочей арматуры является монолитной конструкцией и выполнена из одной из групп твердеющих материалов, имеющей удельный вес меньше, чем удельный вес бетона, предпочтительно из полимерных материалов, например, из таких как жесткий пенополиуретан или текстолит, у которого предел прочности при растяжении и при сжатии не ниже 8,5-10,0 кГ/мм2. В противовес этому твердеющий материал - бетон - имеет только одну прочностную характеристику, а именно предел прочности на сжатие, которая равна 0,5-3,5 кГ/мм2 (см. источник 5, с.455). То есть изготовление затяжки из твердеющего материала, у которого удельный вес меньше, чем удельный вес бетона и повышенные прочностные характеристики по сравнению с бетоном, позволит значительно уменьшить вес затяжки при сохранении способности воспринимать силы горного давления со стороны кровли выработки.

Кроме того, затяжка может быть оснащена опорой 7, расположенной на нижней стороне 3 плиты 1. Опора 7 имеет в поперечном сечении профиль, повторяющий профиль боковых внутренних поверхностей верхняка 4 рамы крепи, и расположена в средней части указанной стороны 3 плиты 1 вдоль ее ширины, причем опора 7 монолитно связана с плитой 1, т.е. выполнена как одно целое с плитой 1 затяжки. Основное назначение опоры 7 - усиление конструкции затяжки, поскольку она расположена в опасном ее сечении.

Кроме того, под опору 7 можно установить третью раму, если этого требуют горно-геологические условия проводимой выработки, чтобы воспринимать совместно с затяжкой силы горного давления пород кровли выработки во время ее эксплуатации.

Закрепление межрамного пространства с помощью заявляемой затяжки производят следующим образом.

Затяжки укладывают на верхняки 4 рамы крепи их нижней криволинейной стороной 3 с одновременным сопряжением наклонной боковой поверхности предыдущей затяжки с наклонной боковой поверхностью последующей затяжки. В результате затяжки плотно прилегают в ограждении к верхнякам 4 рамы крепи и плотно стыкуются между собой по наклонным боковым поверхностям. После монтажа ограждения из заявляемых затяжек ограждение представляет собой цилиндрический свод, а образовавшееся пространство между внешней поверхностью свода и контуром выработки заполняют забутовочным материалом.

Вследствие принятой криволинейной формы плиты, монолитно связанной с профилями 2 рабочей арматуры, достигается равномерное распределение внутренних напряжений по сечению затяжки, которое обеспечивает получение увеличенного момента сопротивления ее изгибу по сравнению с прототипом (2) и, соответственно, повышенной несущей способности, предохраняя за счет этого затяжку от разрушения. То есть реализация вышеупомянутого признака качественно влияет на работу рам крепи совместно с затяжкой, обеспечивая их равномерное нагружение, исключая тем самым выход их из устойчивого положения.

Использование в качестве материала плиты затяжки полимерного материала, у которого удельный вес меньше, чем удельный вес бетона, а прочностные свойства соответственно выше, позволяет изготавливать полимерные затяжки меньшие по весу. Применение облегченных затяжек приводит к сокращению транспортных расходов и снижению трудоемкости монтажа затяжки на раму крепи в горной выработке.

Таким образом, предложенное конструктивное решение заявляемой затяжки обеспечивает улучшение эксплуатационных свойств с одновременным повышением безопасности работ обслуживающего персонала, осуществляющего монтаж на рамах крепи.

Источники информации, принятые во внимание при составлении описания изобретения

1. Унифицированные типовые сечения горных выработок, том 1, Киев, 1971, с.385.

2. Инструкция по изготовлению и применению плоских и кессонных затяжек конструкции НИИОГРа: Утв. техническим директором объединения «Воркутауголь», 05.12.79, НИИОГР, Челябинск, 1980, с.3-5 (прототип).

3. Мунипов В.М., Зинченко В.П. Эргономика: человекоориентированное проектирование техники, программных средств и среды. - М.: Логос, 2001, с.243.

4. Авторское свидетельство СССР №878950, кл. Е21Д 11/15, 1979.

5. Бернштейн С.А. Сопротивление материалов. - М.: Государственное издательство «Высшая школа», 1961, с.160, с.455.

6. Анурьев В.И. Справочник конструктора-машиностроителя, том 1. - М.: Машиностроение, 1980, с.58.

7. Авторское свидетельство СССР №1571260, кл. Е21Д 11/15, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ЖЕЛЕЗОБЕТОННАЯ ЗАТЯЖКА ДЛЯ РАМНЫХ КРЕПЕЙ ИЗ СПЕЦПРОФИЛЯ | 2003 |

|

RU2246623C1 |

| ШАХТНАЯ ЗАТЯЖКА ДЛЯ РАМНОЙ КРЕПИ | 1991 |

|

RU2023883C1 |

| Шахтная затяжка для рамной крепи | 1988 |

|

SU1578350A1 |

| КОЛЬЦЕВАЯ КРЕПЬ ГОРНОЙ ВЫРАБОТКИ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2008 |

|

RU2370652C1 |

| СПОСОБ ФИКСАЦИИ ЗАТЯЖЕК НА ЭЛЕМЕНТАХ РАМЫ КРЕПИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2112141C1 |

| МЕТАЛЛИЧЕСКАЯ РАМНАЯ ПОДАТЛИВАЯ КРЕПЬ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ ДЛЯ ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2429348C2 |

| СПОСОБ КРЕПЛЕНИЯ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2009 |

|

RU2439328C2 |

| ПРЯМОУГОЛЬНАЯ МЕТАЛЛИЧЕСКАЯ ИЛИ СМЕШАННАЯ КРЕПЬ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 1996 |

|

RU2121579C1 |

| РАМНАЯ КРЕПЬ | 1996 |

|

RU2107819C1 |

| КРЕПЬ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 1997 |

|

RU2134347C1 |

Изобретение относится к горной промышленности, в частности для использования в горных выработках, закрепленных рамной крепью из спецпрофиля. Обеспечивает улучшение эксплуатационных свойств крепи при одновременном повышении безопасности работ обслуживающего персонала. Затяжка выполнена в виде плиты 1 криволинейной формы в поперечном сечении и включает рабочую арматуру в виде профилей 2, монолитно связанных с плитой 1. Нижняя сторона 3 плиты 1 выполнена по радиусу кривизны R верхняка 4 рамы крепи, а верхняя сторона 5 эквидистантна нижней стороне 3. Боковые поверхности плиты 1 имеют скосы 6, направленные к центру радиуса кривизны R верхняка 4 рамы крепи и которые при продолжении образуют воображаемый угол α между ними. Величина угла α соответствует длине противолежащей ему дуги окружности, описанной заданным радиусом кривизны R верхняка 4 рамы крепи, в свою очередь, длина дуги является шириной плиты по ее нижней стороне 3. Профили 2 рабочей арматуры расположены как можно ближе к верхней стороне 5 плиты, т.е. максимально удалены их основные площади сечения от нейтральной линии затяжки. При этом плита 1 затяжки выполнена из материала, имеющего удельный вес меньше, чем удельный вес бетона, и которым может быть предпочтительно полимерный материал, у которого прочностные характеристики выше, чем у бетона. 2 з.п. ф-лы, 4 ил.

| Инструкция по изготовлению и применению плоских кессонных затяжек конструкции | |||

| - Челябинск: НИИОГР, 1980 | |||

| Затяжка для рамных крепей из спецпрофиля | 1979 |

|

SU840377A1 |

| Затяжка для рамных крепей из спецпрофиля | 1981 |

|

SU989087A1 |

| ШАХТНАЯ ЗАТЯЖКА | 0 |

|

SU381777A1 |

| Шахтная затяжка для рамной крепи | 1988 |

|

SU1578350A1 |

| ШАХТНАЯ ЗАТЯЖКА ДЛЯ РАМНОЙ КРЕПИ | 1991 |

|

RU2023883C1 |

| ШАХТНАЯ ЖЕЛЕЗОБЕТОННАЯ ЗАТЯЖКА ДЛЯ РАМНЫХ КРЕПЕЙ ИЗ СПЕЦПРОФИЛЯ | 2003 |

|

RU2246623C1 |

| Способ определения поверхностного натяжения вещества в твердом состоянии | 1988 |

|

SU1583792A1 |

Авторы

Даты

2007-12-10—Публикация

2006-05-22—Подача