Изобретение относится к автоматике и вычислительной технике и предназначено для использования в устройствах автоматизации измерения деформаций металлических изделий.

Технический результат - расширение арсенала технических средств для измерения деформаций металлических изделий.

Сущность изобретения: датчик для измерения деформаций металлических изделий, содержащий катушку индуктивности. Участки обмотки катушки индуктивности, примыкающие к концам обмотки катушки индуктивности, выполняют зигзагообразно проводом на поверхности диэлектрического материала, имеющего минимальную толщину и расположенного на поверхности пластины, выполненной из проводникового материала.

Известен емкостной датчик для измерения деформаций (см. описание к а.с. СССР №823838, кл. G01В 7/22. Емкостной датчик для измерения деформаций), который содержит неподвижные основную и дополнительные обкладки, выполненные из металла, подвижную тонкую полимерную обкладку, приклеенную к поверхности исследуемого элемента на участке АВ и имеющую на участке ВС напыленный токопроводящий слой, который образует с обкладками основной и дополнительный переменные конденсаторы.

Проекция обкладки на поверхность исследуемого элемента перекрывает линию склейки и начало токопроводящего слоя. Площади проекции токопроводящего слоя подвижной обкладки на неподвижные обкладки равны между собой. К обкладкам подсоединены проводники. Поверх обкладок установлена прижимаемая к ним пластина для достижения неизменности формы паза между обкладками.

Работа датчика происходит следующим образом. Переходный процесс вследствие внешнего воздействия, распространяясь, приводит в движение линию склейки АВ вместе с проскальзывающим участком ВС и сечения обкладки как в продольном, так и в поперечном направлении (вследствие существования коэффициента Пуассона). Вследствие этого изменяются перекрываемая обкладкой площадь токопроводящего слоя и расстояние между подвижной и неподвижной обкладками.

Емкость основного конденсатора зависит как от расстояния между обкладками, так и от перекрываемой площади токопроводящего слоя, а емкость дополнительного конденсатора зависит только от расстояния между обкладками.

Путем вычитания из показаний основного конденсатора показаний дополнительного конденсатора устраняется влияние поперечных деформаций на точность измерения продольных деформаций.

В емкостном датчике для измерения деформаций измерение деформаций происходит за счет измерения емкостей основного и дополнительного конденсаторов.

В предлагаемом датчике для измерения деформаций металлических изделий измерение деформаций происходит за счет изменения собственной емкости катушки индуктивности, которая является емкостью, распределенной вдоль обмотки катушки индуктивности.

Наиболее близким аналогом предлагаемого датчика для измерения деформаций металлических изделий является устройство, представляющее собой магнитоуправляемый тензодатчик (см. описание к а.с. СССР №712652, кл. G01В 7/24. Магнитоуправляемый тензодатчик). Магнитоуправляемый тензодатчик содержит магнитопровод замкнутой формы, который охвачен обмоткой. Участок магнитопровода предназначен для закрепления на испытуемом объекте. Магнитопровод изготовлен из магнитодиэлектрика с малым модулем упругости.

Датчик работает следующим образом.

Для измерения деформаций датчик наклеивают на объект участком с помощью клея, обладающего малой жесткостью после высыхания, например с помощью массы того же состава, что и материала магнитопровода. Электрические выводы обмотки соединяют с измерительным прибором. При деформации объекта участок магнитопровода деформируется вместе с ним. Это вызывает изменение магнитной проницаемости материала участка магнитопровода, а также изменение индуктивности обмотки, которое и принимают за меру измеряемых деформаций.

В магнитоуправляемом тензодатчике мерой измеряемых деформаций является изменение магнитной проницаемости материала участка магнитопровода, а также изменение индуктивности обмотки (катушки индуктивности).

В предлагаемом датчике для измерения деформаций металлических изделий измерение деформаций происходит за счет изменения собственной емкости катушки индуктивности, которая является емкостью, распределенной вдоль обмотки катушки индуктивности.

В качестве устройства, осуществляющего техническую реализацию предлагаемого датчика для измерения деформаций металлических изделий, может быть использовано устройство, реализующее способ измерения перемещений контролируемых объектов (см. описание к патенту РФ №2207498, кл. G01В 7/00. Способ измерения перемещений контролируемых объектов), в котором конденсатор исключают, а функцию воздействующего объекта выполняет пластина, выполненная из проводникового материала.

Устройство предлагаемого датчика для измерения деформаций металлических изделий иллюстрируется следующими фигурами:

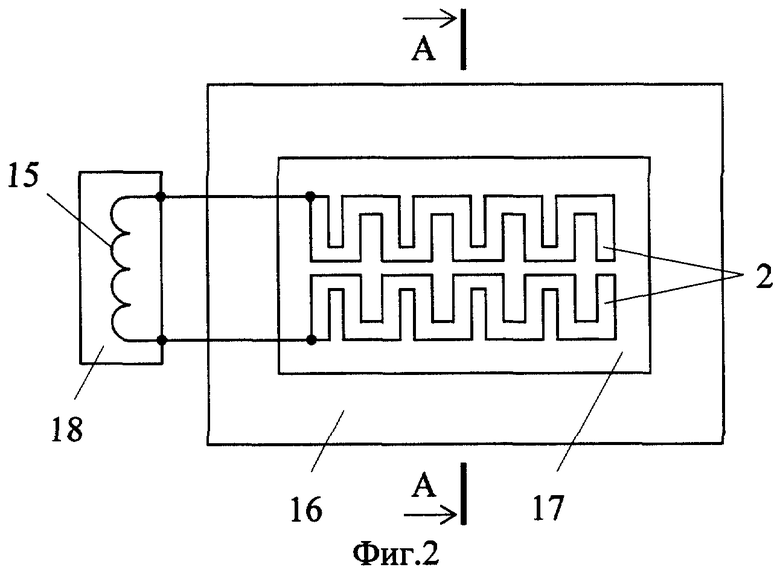

Фиг.1 - структурная схема датчика для измерения деформаций металлических изделий.

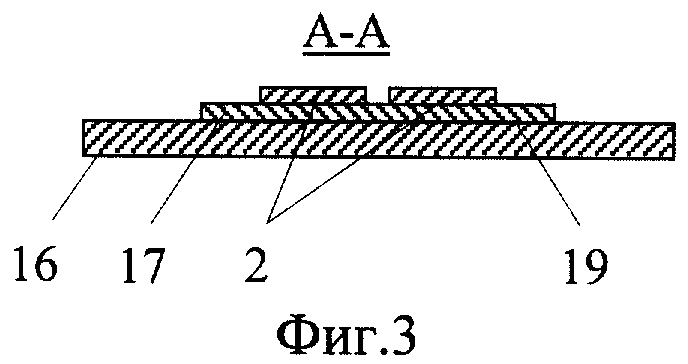

Фиг.2 - конструкция чувствительного элемента датчика для измерения деформаций металлических изделий.

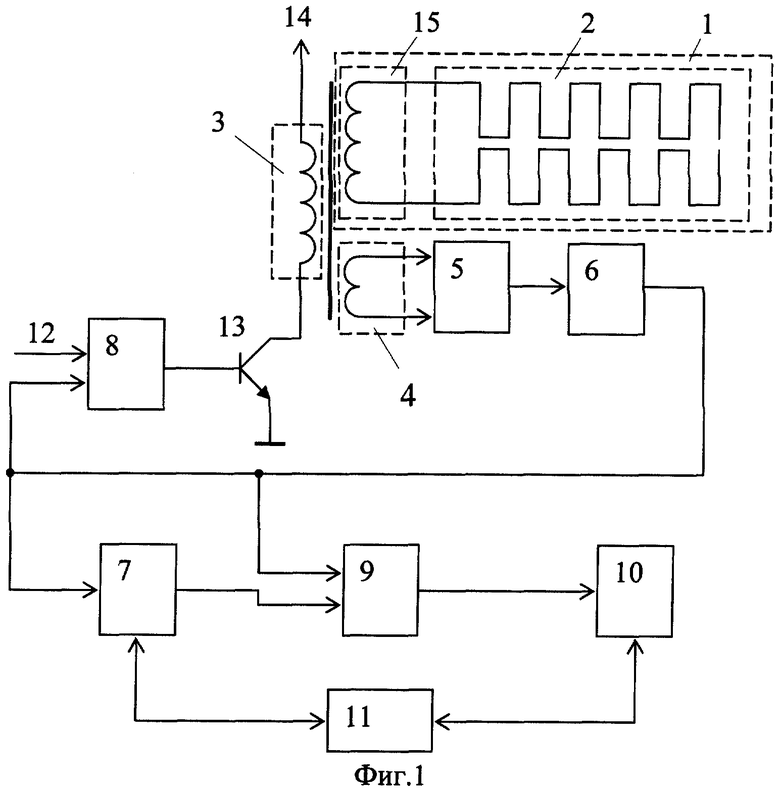

Фиг.3 - разрез А-А Фиг.2.

На Фиг.1 изображена структурная схема одного из возможных вариантов технической реализации предлагаемого датчика для измерения деформаций металлических изделий.

Указанное устройство содержит катушку индуктивности 1, обмотку 3 подкачки энергии, обмотку 4 считывания информации, выводы которой соединены с входами измерительного усилителя 5, выход которого подключен к входу компаратора 6, выход которого соединен с синхровходом делителя частоты (на Фиг.1 не показан) формирователя 7 временных интервалов, с первым входом элемента ИЛИ 8 и с синхровходом триггера 9.

Информационный вход триггера 9 подключен к выходу ждущего мультивибратора (на Фиг.1 не показан) формирователя 7 временных интервалов, а прямой выход соединен с входом запуска измерителя 10 временных интервалов, группа информационных входов-выходов которого соединена с ЭВМ 11 через плату (на Фиг.1 не показана) IEEE 488 CARD, устанавливаемую в ЭВМ 11, и является каналом общего пользования (КОП).

Формирователь 7 временных интервалов через канал последовательной передачи информации RS-232C подключен к ЭВМ 11, второй вход элемента ИЛИ 8 является входом 12 запуска непрерывных незатухающих колебаний колебательного контура, а открытый коллекторный выход, подтянутый к плюсовому выводу напряжения питания через резистор (на Фиг.1 не показан), соединен с базой транзистора 13, эмиттер которого подключен к выводу "общий" питания, а коллектор подключен к первому выводу обмотки 3 подкачки энергии, второй вывод которой подключен к плюсовому выводу 14 питания.

Катушка индуктивности 1 содержит среднюю часть 15 и крайние части 2 (участки обмотки катушки индуктивности 1, примыкающие к концам обмотки катушки индуктивности 1).

Катушка индуктивности 1 выполняет функцию колебательного контура.

Крайние части 2 катушки индуктивности 1 выполняют зигзагообразно проводом на поверхности 19 диэлектрического материала 17 (см. Фиг.2, 3), расположенного на поверхности пластины 16.

Пластину 16 выполняют из того же материала, что и металлическое изделие (на Фиг.1, 2 не показано), например из углеродистой стали, и устанавливают с помощью точечной сварки на поверхность металлического изделия (на Фиг.1, 2 не показано). Деформация пластины 16 повторяет деформацию металлического изделия (на Фиг.1, 2 не показано).

Диэлектрический материал 17 может быть выполнен из стеклоцемента.

Печатные проводники крайних частей 2 катушки индуктивности 1, расположенные на поверхности 19 диэлектрического материала 17, покрывают сверху слоем защитного диэлектрического покрытия (на Фиг.2, 3 не показано), например стеклоцемента.

Среднюю часть 15 катушки индуктивности 1, катушку 3 подкачки энергии (на Фиг.2 не показана) и катушку 4 считывания информации (на Фиг.2 не показана) выполняют одна над другой путем намотки эмалированного провода на цилиндрический каркас 18 (см. Фиг.2), выполненный из полимерного материала.

Среднюю часть 15 катушки индуктивности 1 и крайние части 2 катушки индуктивности 1 электрически соединяют между собой.

Измерительный усилитель 5 известен из кн. Кофман Р., Дрискол Ф. Операционные усилители и линейные интегральные схемы. - М.: Мир, 1979, с.148 и может быть выполнен на стандартных операционных усилителях типа КР544УД2. Компаратор 6 может быть выполнен на КР554САЗ, а триггер 9, элемент ИЛИ 8 и транзистор 13 соответственно на К555ТМ2, К555ЛЕ1 и КТ3102.

В качестве формирователя 7 временных интервалов может быть использован многоканальный программируемый генератор импульсов (см. описание изобретения к патенту СССР №1757085, кл. Н03К 3/64. Многоканальный программируемый генератор импульсов). При этом все связи генератора 11 и синхровходы таймеров 14 (см. чертеж к описанию патента №1757085) разрывают. Один из трех таймеров 14-1 включают в режим делителя частоты. Его вход синхронизации используют в устройстве, реализующем способ, в качестве синхровхода формирователя 7 временных интервалов, а выход, входящий в группу 33-1 выходов, соединяют с синхровходом одного из таймеров 14-2, включенного в режим ждущего мультивибратора, выход ждущего мультивибратора, входящего в группу выходов 33-2, используют в качестве выхода формирователя 7 временных интервалов.

Подробное описание работы таймеров 14-1, 14-2,... 14-N и параметры функционирования в режимах делителя частоты и ждущего мультивибратора описаны в кн. под редакцией Шахнова В.А. Справочник. Микропроцессоры и микропроцессорные комплекты интегральных микросхем. Т.1. - М.: Радио и связь, 1988, с.76-82.

В качестве измерителя временных интервалов выбран прибор И2-24, описанный в кн. под редакцией Кузнецова В.А. Справочник. Измерения в электронике. - М.: Энергоатомиздат, 1987, с.351. ЭВМ 11 может быть типа IBM PC.

Работу устройства осуществляют следующим образом.

После включения питания программа ЭВМ 11 устанавливает в соответствии с описанием изобретения к патенту СССР №1757085 режимы работы таймеров 14-1, 14-2 (на Фиг.1 не показаны) формирователя 7 временных интервалов. Канал 0 таймера 14-1 (на Фиг.1 не показан) устанавливают в режим 2 - делителя частоты. Канал 0 таймера 14-2 (на Фиг.1 не показан) устанавливают в режим 1 - ждущего мультивибратора. При этом выходы этих каналов устанавливаются в единичное состояние. Таким образом, на информационном входе триггера 9 устанавливают уровень логической единицы. На входы выборки таймеров 14-1 и 14-2 (на Фиг.1 не показаны) подаются уровни логического нуля, которые запрещают работу таймеров. Измеритель 10 временных интервалов через канал общего пользования с помощью ЭВМ 11 устанавливают в режим измерения длительности импульса.

Затем на вход 12 запуска и далее на второй вход элемента ИЛИ 8 подают единичный импульс, например, с параллельного канала (на Фиг.1 не показан) ЭВМ 11, или с помощью кнопки и временной задержки. На базу транзистора 13 поступает положительный импульс, который открывает транзистор 13, и через обмотку 3 подкачки энергии начинает протекать ток, который наводит ЭДС - электродвижущую силу индукции в колебательном контуре, в котором возникают электромагнитные колебания.

При деформации металлического изделия (на Фиг.1, 2 не показано) происходит деформация пластины 16, растягивающее или сжимающее напряжение действует на диэлектрический материал 17 (изменяется толщина диэлектрического материала 17) и крайние части 2 катушки индуктивности 1 (изменяется площадь перекрытия крайних частей 2 катушки индуктивности 1 и пластины 16, выполненной из проводникового материала (изменяются две последовательно соединенные емкости между крайними частями 2 катушки индуктивности 1)).

В результате изменяется собственная емкость катушки индуктивности 1, которая является емкостью, распределенной вдоль обмотки катушки индуктивности 1, путем изменения емкостной связи, емкости, между крайними частями 2 катушки индуктивности 1, емкость и частота колебаний колебательного контура.

Катушка индуктивности 1 может быть выполнена таким образом, чтобы индуктивность средней части 15 катушки индуктивности 1 была намного больше, чем индуктивность крайних частей 2 катушки индуктивности 1. В этом случае изменение частоты колебаний колебательного контура при деформации пластины 16, определяется изменением собственной емкости катушки индуктивности 1, которая является емкостью, распределенной вдоль обмотки катушки индуктивности 1.

Частоту резонансных колебаний колебательного контура измеряют путем снятия информации с катушки 4 считывания информации. Выводы катушки 4 считывания подключены к прямым входам измерительного усилителя 5, который усиливает сигнал. Затем сигнал с выхода измерительного усилителя 5 поступает на прямой вход компаратора 6, на инверсный вход которого подают опорное напряжение. С выхода компаратора 6 положительные сигналы прямоугольной формы поступают на первый вход элемента ИЛИ 8 (на второй вход элемента ИЛИ 8 в это время подают уровень логического нуля), синхровход формирователя 7 временных интервалов и на синхровход триггера 9. С выхода элемента ИЛИ 8 прямоугольные импульсы поступают на базу транзистора 13, при открывании которого через катушку 3 подкачки энергии течет ток, при изменении которого в колебательном контуре возникает ЭДС индукции, под действием которой в колебательном контуре возникают токи, согласные с направлением тока в катушке индуктивности 1 в каждый полупериод колебаний колебательного контура. Причем в положительный полупериод колебаний в колебательном контуре происходит подкачка энергии во время увеличения тока в катушке 3 подкачки энергии, а в отрицательный полупериод колебаний подкачка энергии происходит во время уменьшения тока в катушке 3 подкачки энергии, поскольку передача энергии происходит в моменты изменения тока в катушке 3 подкачки энергии.

Таким образом в колебательном контуре возбуждают непрерывные незатухающие резонансные колебания с подкачкой энергии в определенные моменты времени, увеличивают в эти моменты амплитуду колебаний, преобразуют эти колебания в цифровую форму и определяют частоту колебаний колебательного контура.

Далее программа ЭВМ 11 подает с блока запуска (на Фиг.1 не показан) на входы разрешения таймеров 14-1, 14-2 (на Фиг.1 не показаны) уровни логической единицы и разрешает их работу. При этом один из таймеров группы 14-1 (на Фиг.1 не показаны), установленный в режим делителя частоты, начинает делить входную частоту, поступающую с выхода компаратора 6 на синхровход формирователя 7 временных интервалов, на число n, установленное с помощью программы ЭВМ в счетчик канала 0 таймера (на Фиг.1 не показан). На выходе этого таймера (на Фиг.1 не показан) по окончании счета каждый раз вырабатывается отрицательный импульс, длительность которого равна длительности периода частоты входного сигнала, поступающего с выхода компаратора 6. С выхода делителя (на Фиг.1 не показан) частоты сигнал поступает на вход синхронизации таймера группы таймеров 14-2 (на Фиг.1 не показаны) формирователя 7 временных интервалов, который работает в режиме ждущего мультивибратора, и по отрицательному перепаду входного импульса запускает ждущий мультивибратор (на Фиг.1 не показан), выход которого устанавливается в уровень логического нуля. Этот логический нуль поступает на информационный вход триггера 9, который по положительному фронту импульса, поступающего с выхода компаратора 6, устанавливается в нулевое состояние и формирует начало временного интервала, который начинает измерять измеритель 10 временных интервалов. Ждущий мультивибратор (на Фиг.1 не показан) формирователя 7 временных интервалов декрементирует записанное в его счетчик число (отсчитывает число поступающих на его синхровход отрицательных импульсов с выхода делителя (на Фиг.1 не показан) частоты) и по поступлении заданного числа импульсов устанавливает свой выход в уровень логической единицы. При этом по первому положительному перепаду импульса, поступающего с выхода компаратора 6 на синхровход триггера 9, триггер 9 устанавливается в единичное состояние и формирует закрытие измерения временного интервала для измерителя 10 временного интервала. Триггер 9 необходим для того, чтобы устранить влияние временных задержек переключения по фронтам при срабатывании счетчиков (на Фиг.1 не показаны) формирователя 7 временных интервалов. Сформированный триггером 9 и измеренный измерителем 10 временных интервалов временной интервал считывают через канал общего пользования с помощью программ ЭВМ 11 и определяют величину частоты колебаний в колебательном контуре путем измерения интервала времени, в который укладывается заданное число периодов колебаний колебательного контура.

Затем с помощью программы ЭВМ 11 определяют величину деформации металлического изделия (пластины 16), для чего функциональную зависимость между частотой колебаний колебательного контура и деформацией пластины 16 хранят в памяти ЭВМ 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ КОНТРОЛИРУЕМЫХ ОБЪЕКТОВ | 2006 |

|

RU2323411C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ КОНТРОЛИРУЕМЫХ ОБЪЕКТОВ | 2002 |

|

RU2207498C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1999 |

|

RU2163358C2 |

| СПОСОБ ИЗМЕРЕНИЯ МАГНИТНЫХ ХАРАКТЕРИСТИК СРЕД И ФИЗИЧЕСКИХ ВЕЛИЧИН ПЛОТНОСТИ И ДАВЛЕНИЯ | 1998 |

|

RU2149390C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОЙ СРЕДЫ | 2019 |

|

RU2718123C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2574321C2 |

| Способ генерирования импульсов магнитно-тиристорным генератором и магнитно-тиристорный генератор | 1984 |

|

SU1356217A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ УГЛОВОГО ДВИЖЕНИЯ ОБЪЕКТОВ | 2011 |

|

RU2516207C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ УГЛОВОГО ДВИЖЕНИЯ ОБЪЕКТОВ | 2011 |

|

RU2465605C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ИЗОЛЯЦИИ ПРОВОДОВ | 2011 |

|

RU2490653C2 |

Изобретение относится к измерительной технике и может быть использовано в устройствах автоматизации измерения деформаций. Сущность: датчик содержит катушку индуктивности. Участки обмотки катушки индуктивности, примыкающие к концам обмотки, выполнены зигзагообразно проводом на поверхности диэлектрического материала. Диэлектрический материал имеет минимальную толщину и расположен на поверхности пластины, выполненной из проводникового материала. Технический результат: расширение арсенала технических средств. 3 ил.

Датчик для измерения деформаций металлических изделий, содержащий катушку индуктивности, отличающийся тем, что участки обмотки катушки индуктивности, примыкающие к концам обмотки катушки индуктивности, выполняют зигзагообразно проводом на поверхности диэлектрического материала, имеющего минимальную толщину и расположенного на поверхности пластины, выполненной из проводникового материала.

| Магнитоупругий тензодатчик | 1978 |

|

SU712652A1 |

| Тензометр | 1982 |

|

SU1196680A1 |

| US 5194806 A, 16.03.1983 | |||

| US 200320814, 30.10.2003. | |||

Авторы

Даты

2007-12-10—Публикация

2006-06-19—Подача