Изобретение относится к роторным аппаратам, приспособленным для работы в качестве компрессора, насоса, мотора или двигателя внутреннего сгорания, в частности к роторным машинам с радиальными лопастями, характеризующихся наличием двух втулок с лопастями, которые независимы друг от друга, а относительное движение между лопастями используется для достижения термодинамических циклов рабочего газа.

Известен роторный компрессор [патент US 2673027, опубл. 23.03.1954], включающий пару лопастей, установленных на смежных полых втулках, вращающихся вокруг вала, проходящего сквозь втулки и выступающего за их пределы. Лопасти выполняют последовательность действий за счет попеременного или последовательного удержания в неподвижном состоянии и совместного или независимого вращения в полом кожухе с помощью таймера, включающего кулачки с сопутствующими связями, а также тормозные устройства. Известный роторный компрессор не позволяет достичь различных газовых циклов.

Цель настоящего изобретения заключается в том, чтобы достигнуть типичного газового цикла как в обычных двигателях внутреннего сгорания, так и в компрессоре и т.п. с использованием деталей, описанных далее. Детали и их расположение в заявляемом аппарате выбраны так, что возможно достижение различных газовых циклов во время его работы за счет перемещения набора толкателей кулачков, механизма синхронизации.

Предлагается роторный аппарат, приспособленный для работы в качестве компрессора, насоса, мотора, дозатора или двигателя внутреннего сгорания, включающий две идентичные лопасти, две полые цилиндрические втулки, полую рубашку, устройство согласования, включающее кулачки с сопутствующими связями, устройство соединения типа муфты, вал и тормозное и/или удерживающее устройство. Кулачки определяют изменяемое начальное угловое смещение между лопастями в начале цикла, начинающегося с того, что одна лопасть удерживается неподвижной, а другая вращается до достижения угла 360° минус удвоенное начальное угловое смещение, затем обе лопасти вращаются вместе, проходя угол начального углового смещения, и достигают начального положения, поменявшись местами, и далее ранее удерживаемая лопасть вращается, а ранее вращающаяся лопасть удерживается неподвижной, пока вращающаяся лопасть не достигнет угла поворота 360° минус удвоенное начальное угловое смещение от неподвижной лопасти и так далее непрерывно. Лопасти закреплены на втулках, по одной на каждой втулке так, что лопасти размещены радиально поверхностям втулок и на одном из концов каждой втулки. Лопасти закреплены так, что часть поверхности лопасти выступает за пределы торца втулки. Втулки размещены так, что их концы, на которых закреплены лопасти, являются смежными, причем лопасти смещены в угловом направлении на минимальный угол, который может управляться с помощью кулачков. Поверхности втулок, на которых закреплены лопасти, выполнены так, чтобы смежные лопасти и втулки имели возможность вращения вокруг осей втулок, выполненных коаксильными. Лопасти размещены внутри рубашки, а рубашка вместе с поверхностью втулок формируют кожух. Внутренняя поверхность рубашки очерчена по контру вдоль траектории движения краев лопасти во время ее вращения вокруг оси, позволяя таким образом вращение лопастей вокруг оси. Лопасти разделяют кожух с формированием внутри рубашки двух изолированных камер. Обе втулки выполнены с возможностью соединения и рассоединения с валом с помощью устройства соединения типа муфты, приводимого в действие с помощью кулачков, установленных на втулках и/или приводимых в движение при помощи втулок. Тормозное устройство, приводимое в действие кулачками, или удерживающее устройство выполнено с возможностью удержания лопасти неподвижно в контролируемом положении поочередно с возможностью изменения такого положения. Кулачки задают углы, при которых лопасти удерживаются неподвижно, они разделены, поворачиваются вместе или независимо. Устройство согласование позволяет обеим лопастям совместно вращаться на предопределенный изменяемый угол, зависящий от функционального назначения аппарата с изменяемой степенью сжатия.

Краткое описание чертежей приведено ниже.

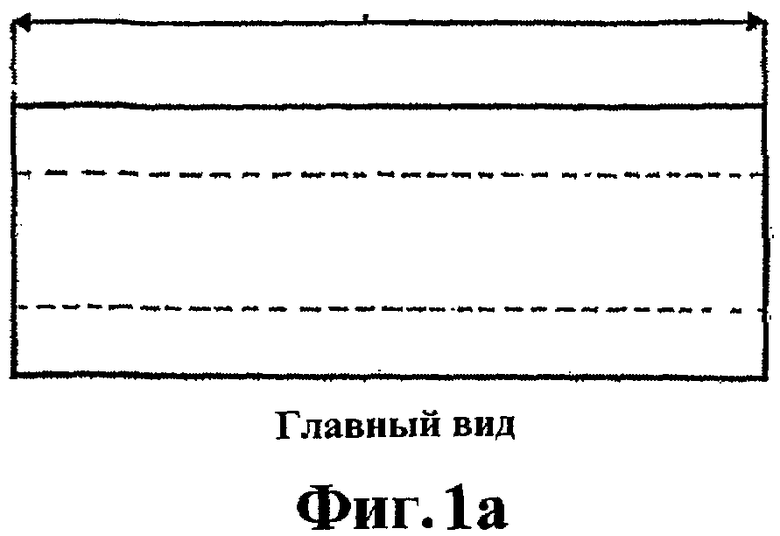

На фиг.1 на главном виде и виде сбоку упрощенно представлена втулка.

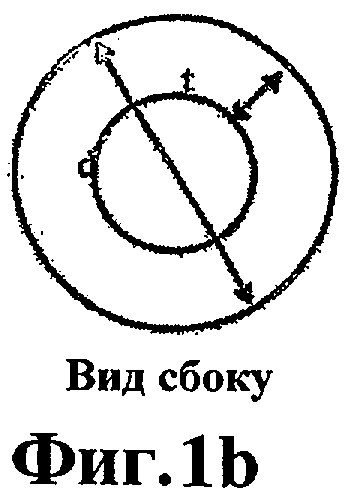

На фиг.2 на главном виде и виде сбоку упрощенно представлена рубашка.

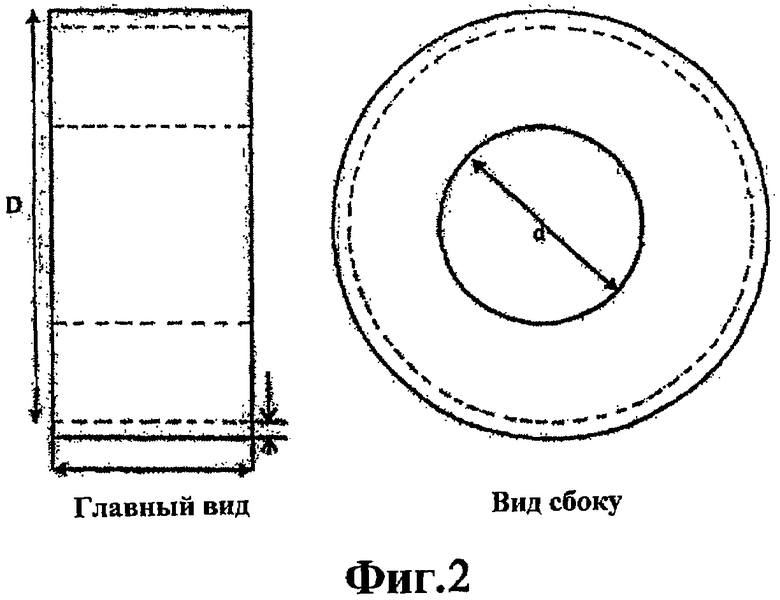

На фиг.3 на главном виде и виде сбоку упрощенно представлена лопасть.

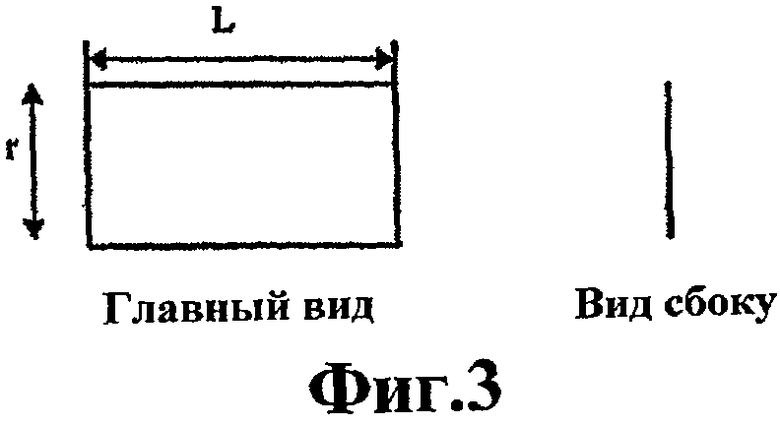

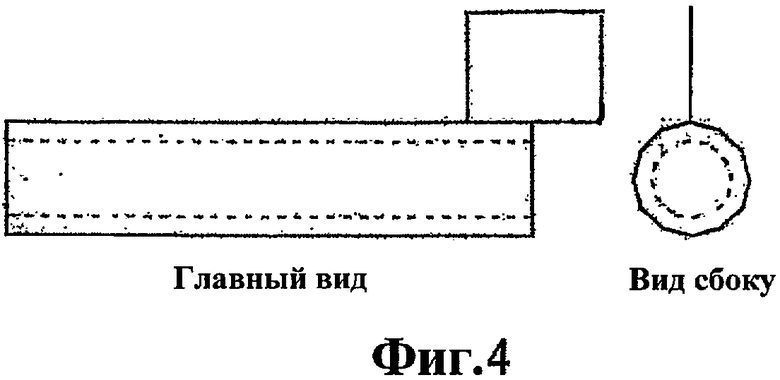

На фиг.4 упрощенно показано соединение лопасти и втулки.

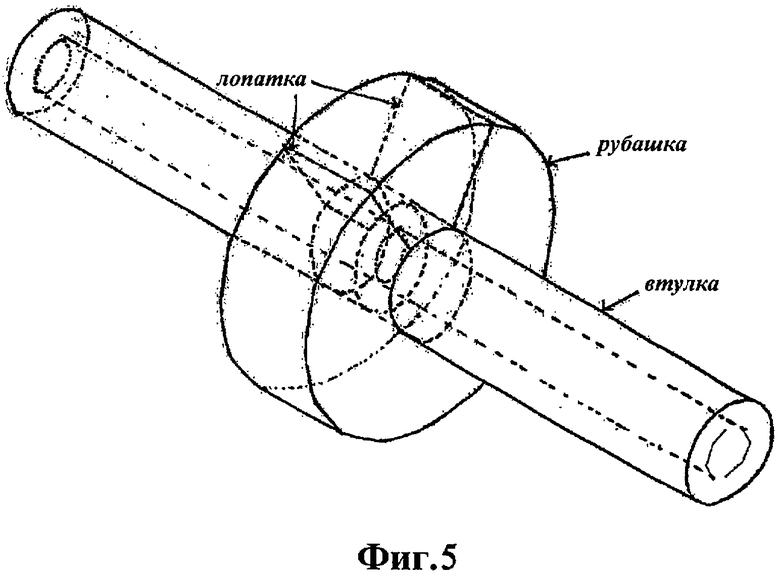

На фиг.5 упрощенно показана сборка рубашки, лопасти и втулки:

а) рубашка.

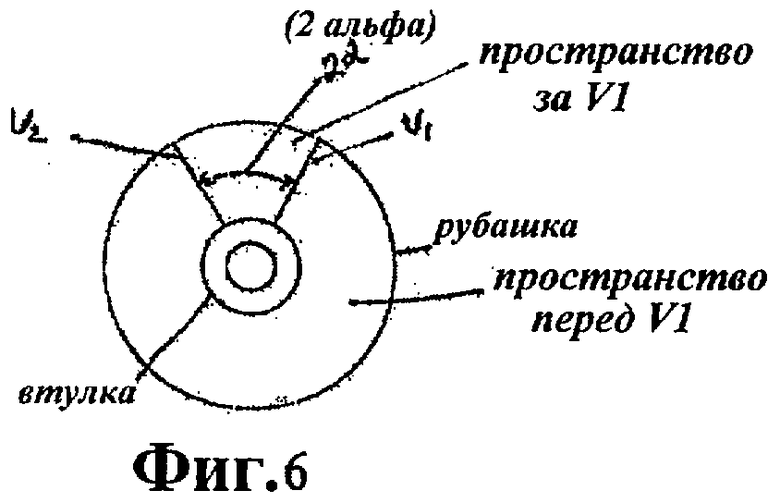

На фиг.6 упрощенно схематично изображены рубашка, лопасть и втулка.

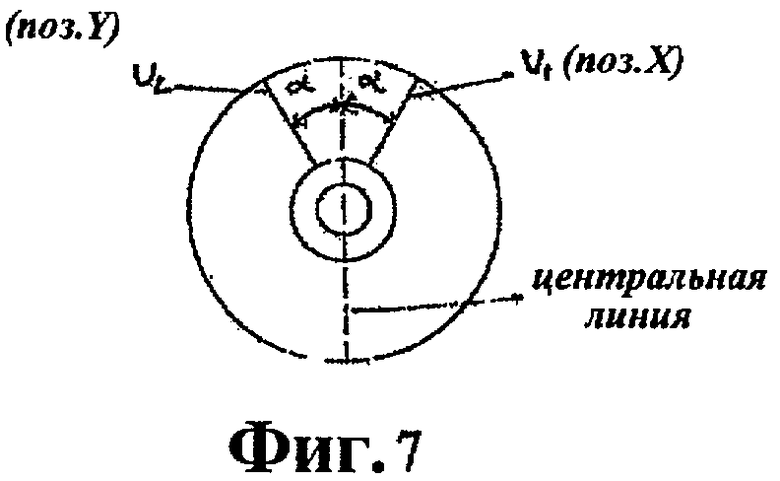

На фиг.7 упрощенно изображено начальное положение лопаток V1 и V2 с углом 2α между ними.

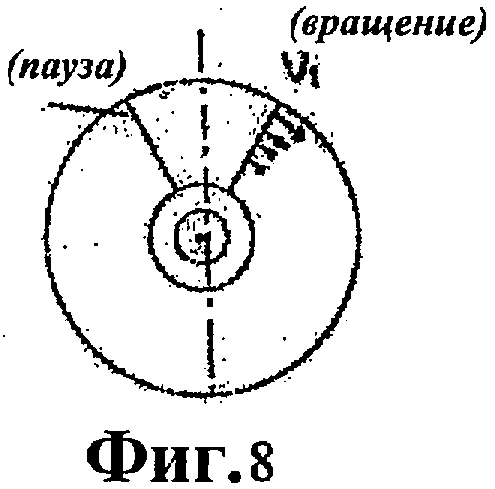

На фиг.8 упрощенно схематично изображено начальное движение лопасти V1.

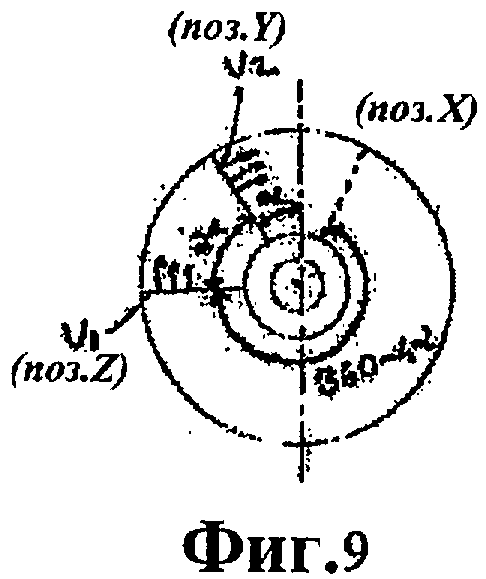

На фиг.9 упрощенно схематично изображена лопасть V1 в позиции z.

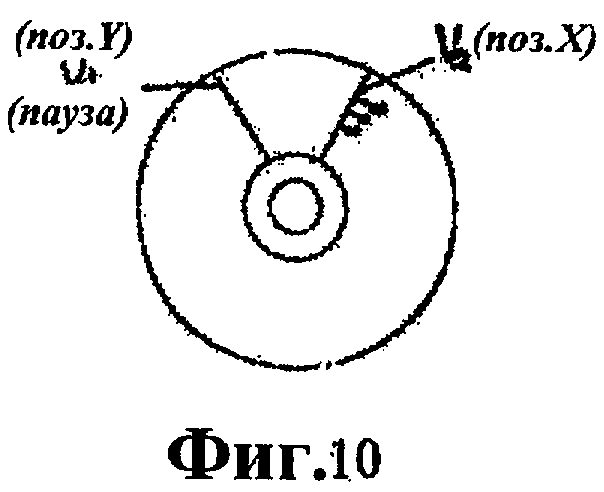

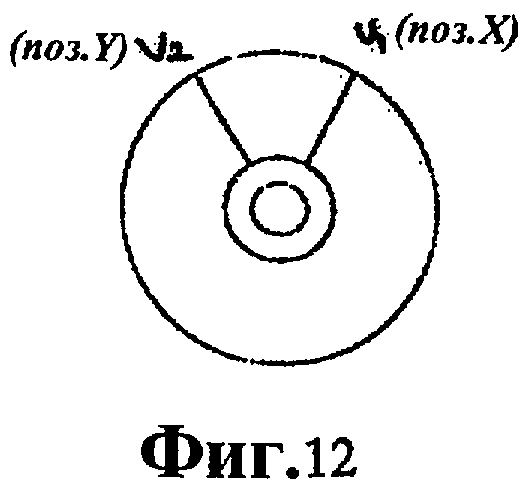

На фиг.10 упрощенно схематично изображены лопасти V2 и V2 в позиции Y и позиции Х соответственно.

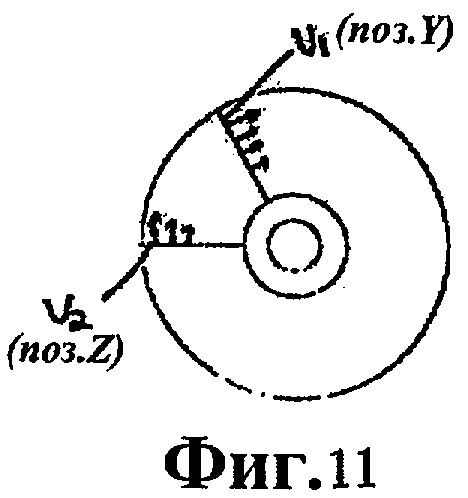

На фиг.11 упрощенно изображены лопасти V1 и V2, двигающиеся одновременно из позиции Y в позицию Z соответственно.

На фиг.12 упрощенно изображены лопасти V2 и V1 в позиции Y и позиции Х соответственно (начальное положение).

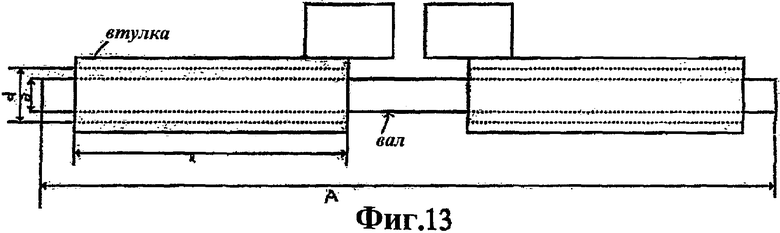

На фиг.13 упрощенно показан вал, размещенный в цилиндрической полости втулки.

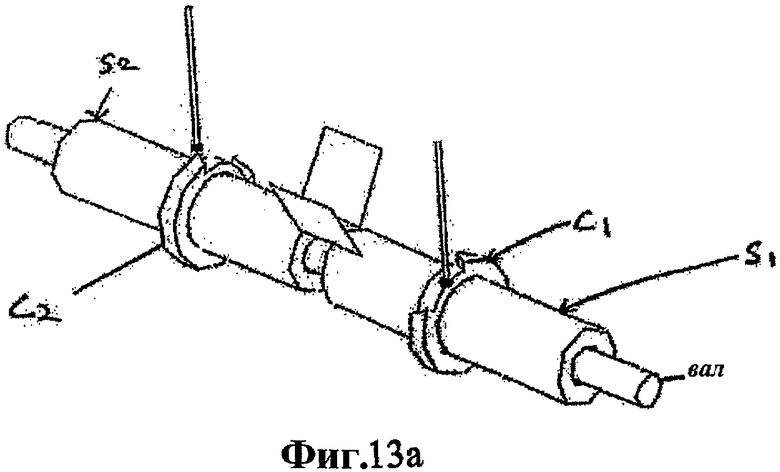

На фиг.13а упрощенно показана схема кулачков, примыкающих к втулкам:

а) FL1 - толкатель кулачка С1;

б) FL2 - толкатель кулачка С2.

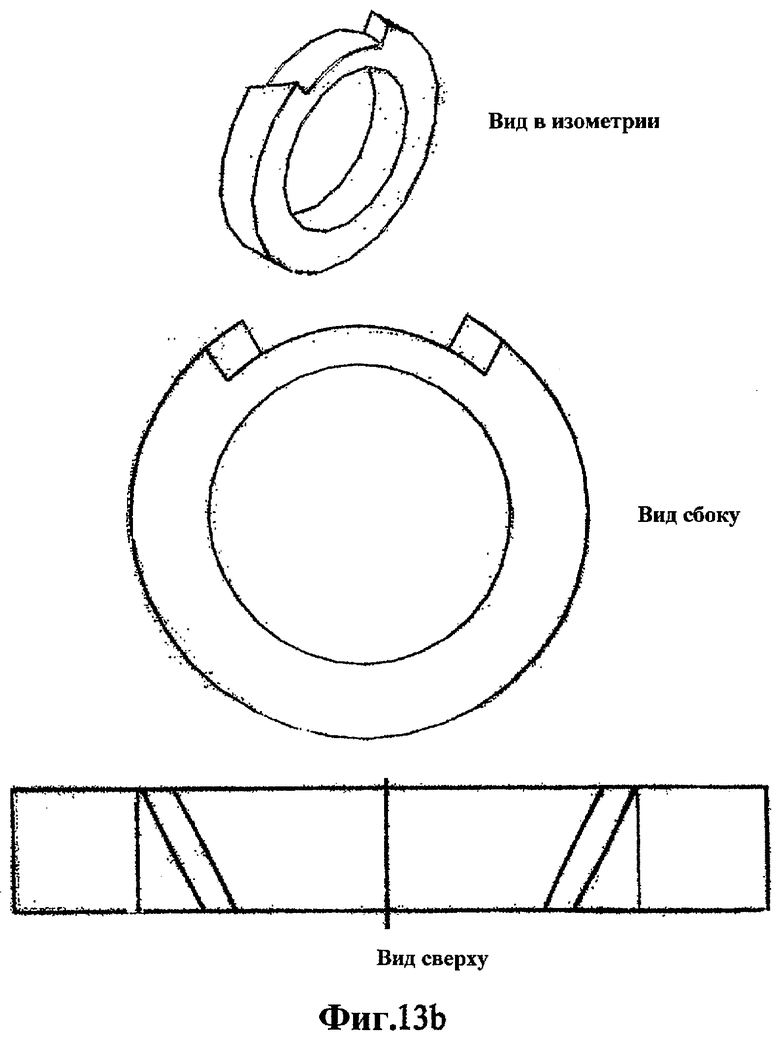

На фиг.13b упрощенно схематично показан типичный кулачок.

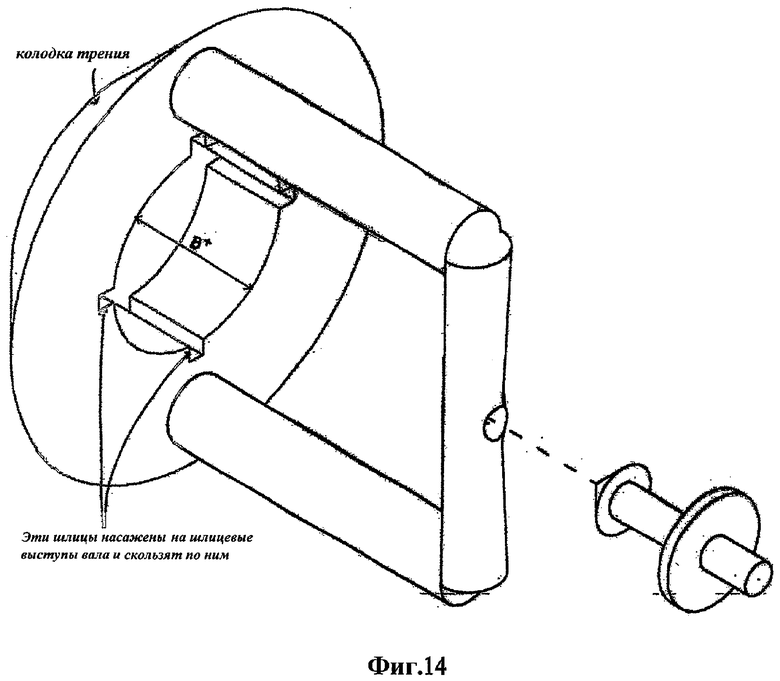

На фиг.14 показана фрикционная муфта:

а) SL - шлицы;

б) Fp - колодка трения.

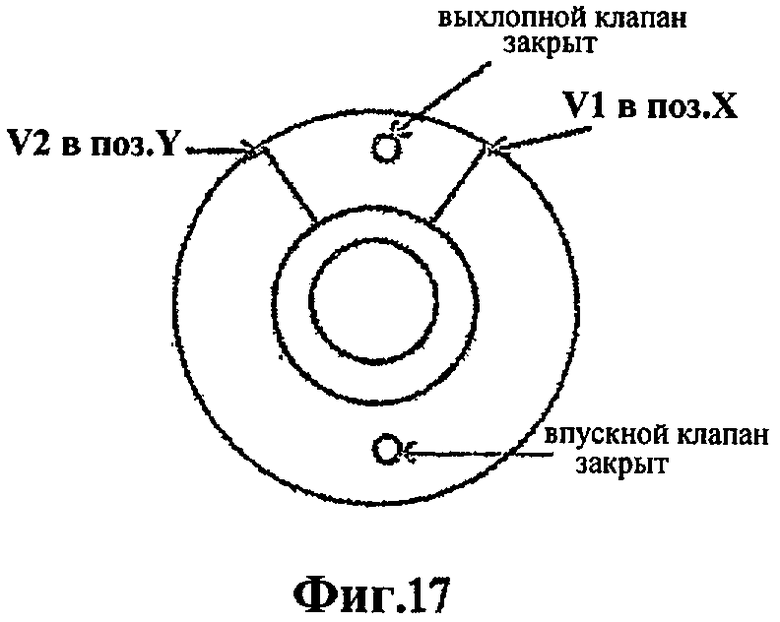

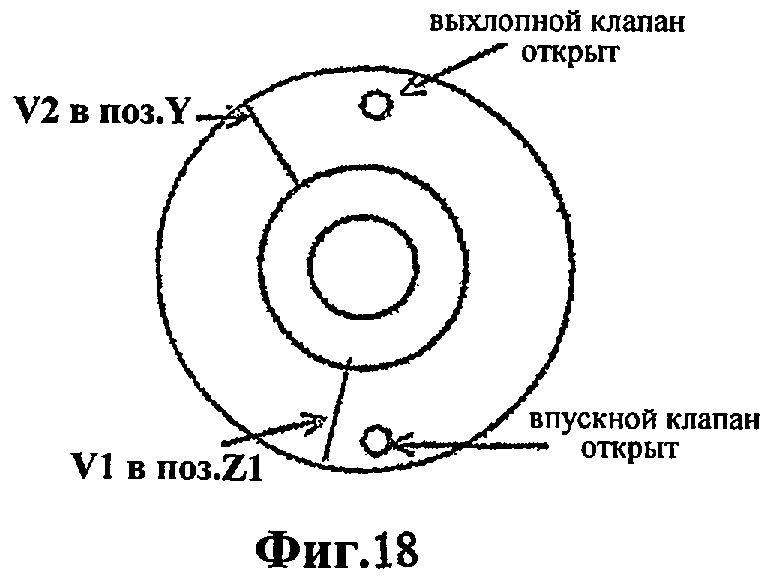

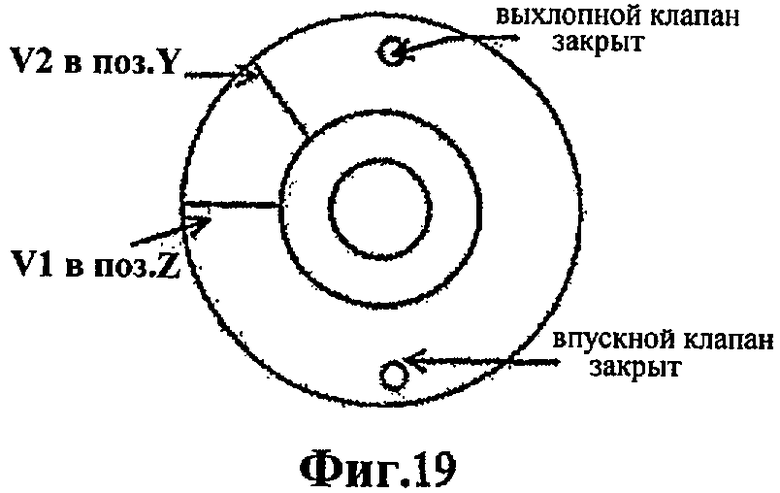

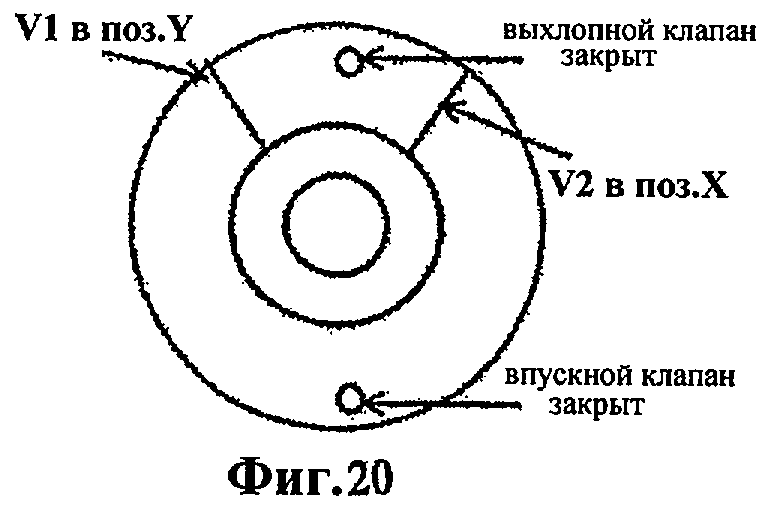

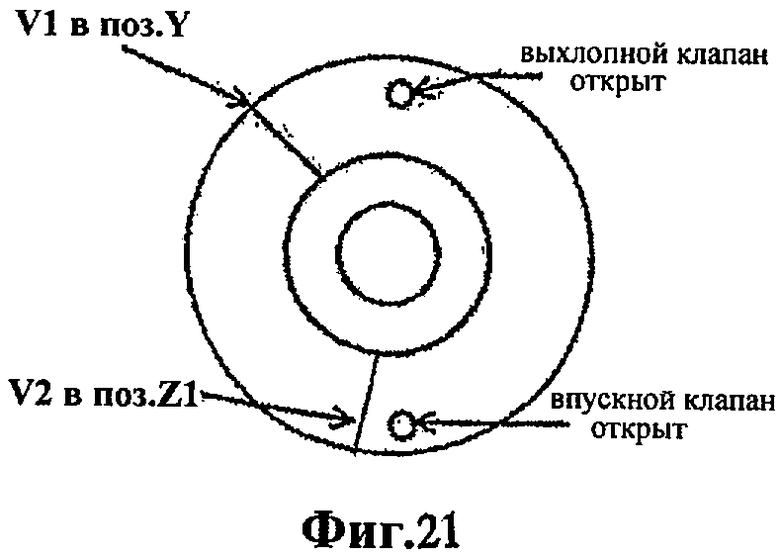

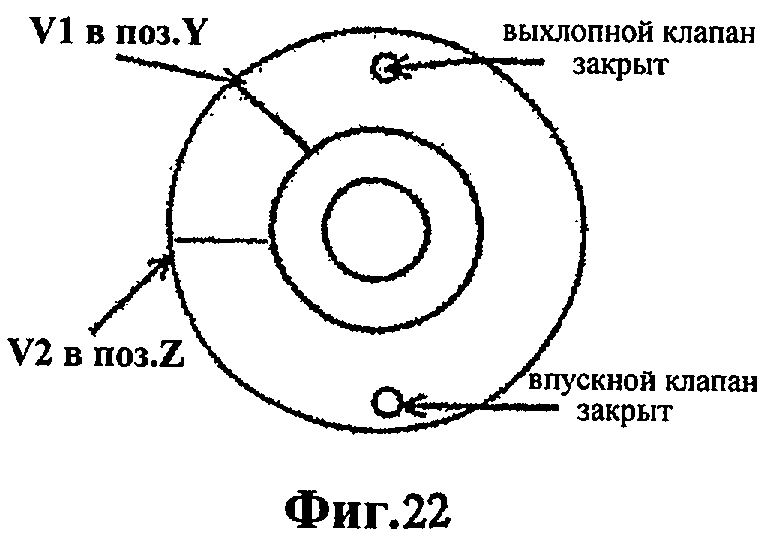

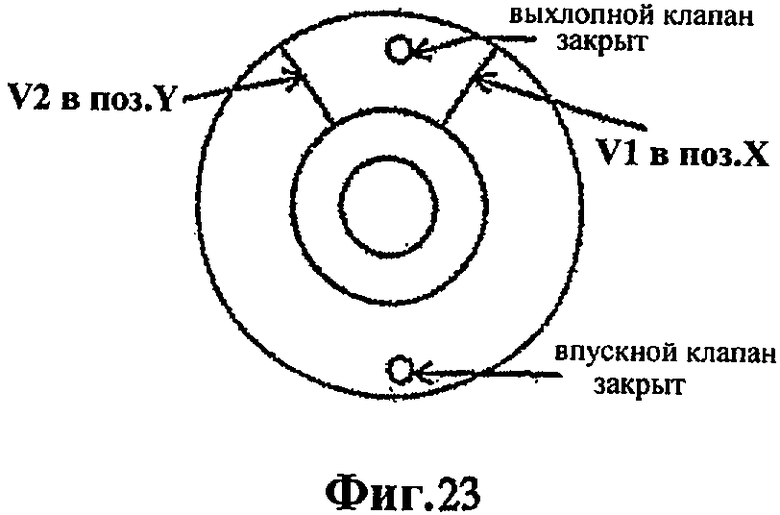

На фиг.17-23 показаны различные этапы для аппарата, работающего как однотактный ДВС:

а) ExV - выхлопной клапан;

б) SuV - впускной клапан.

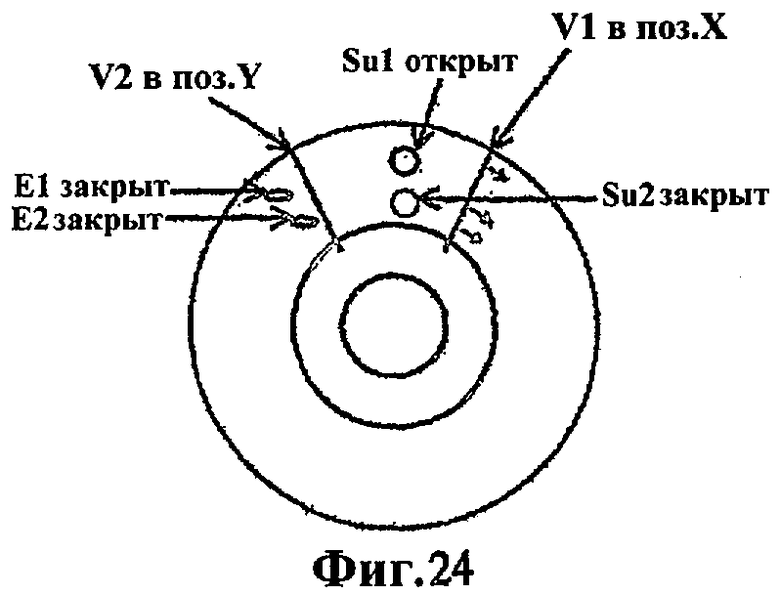

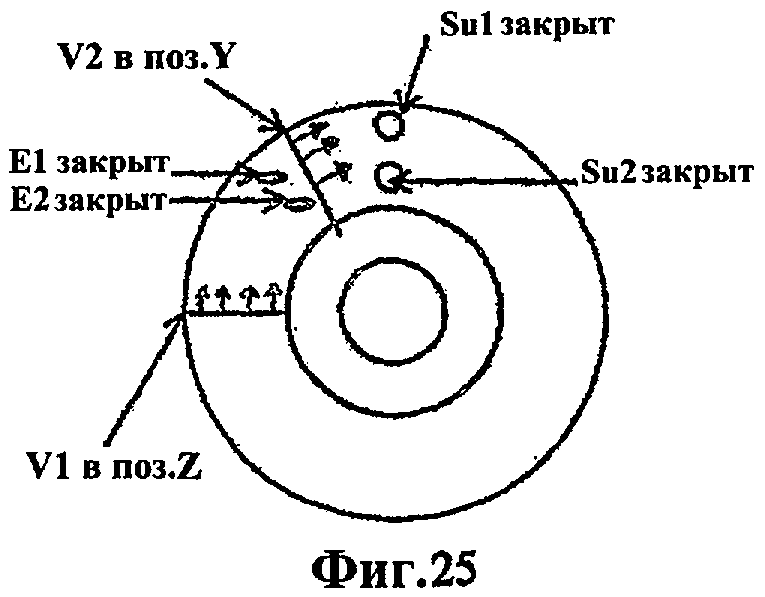

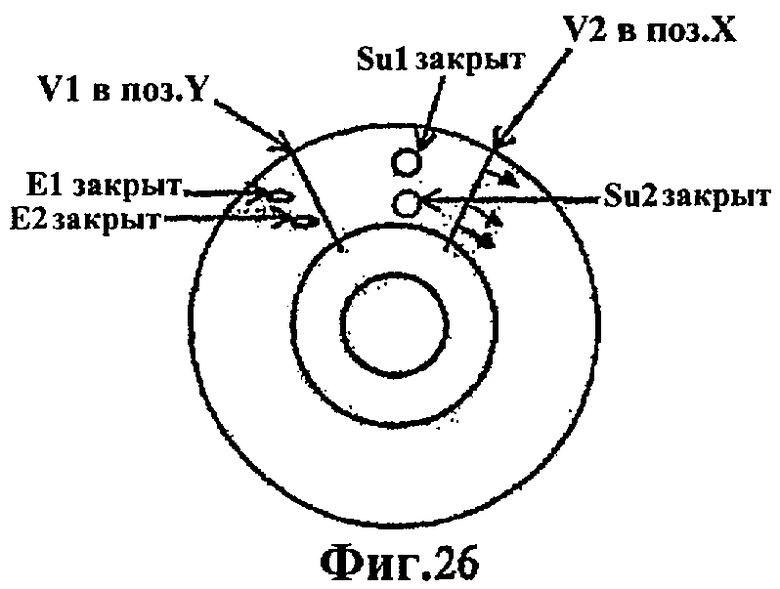

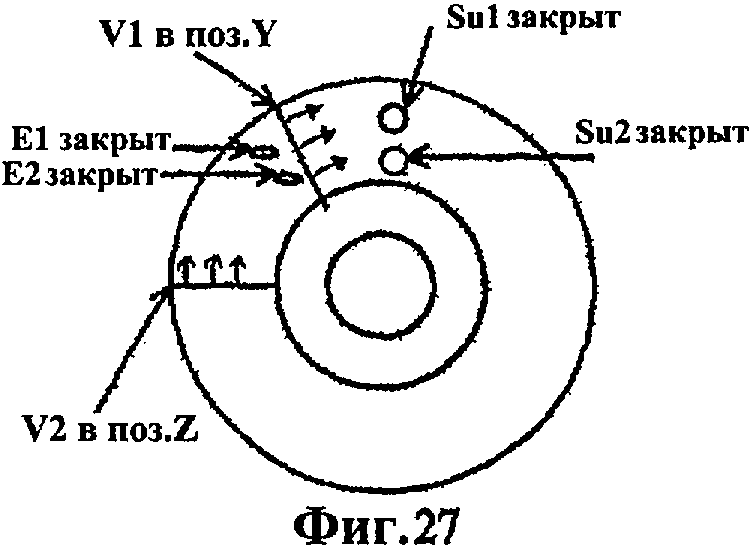

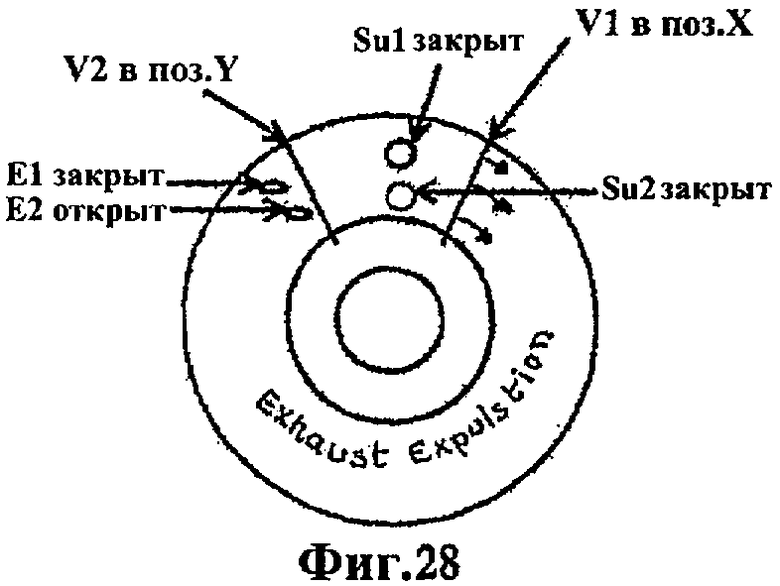

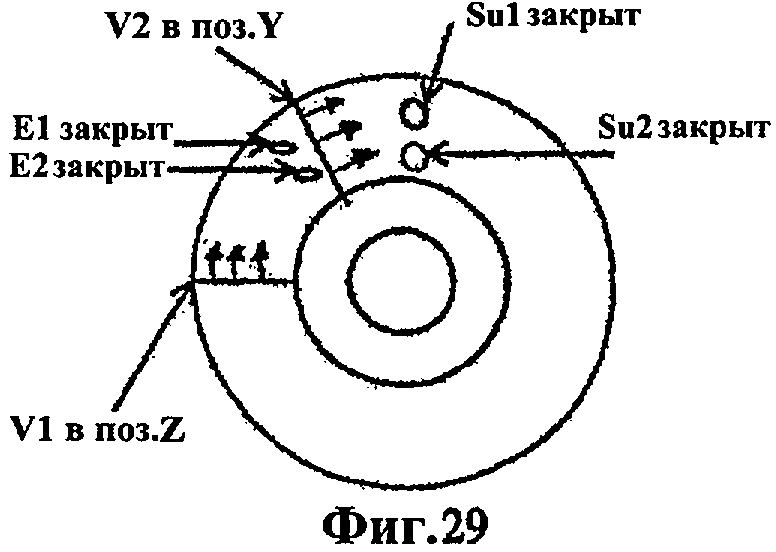

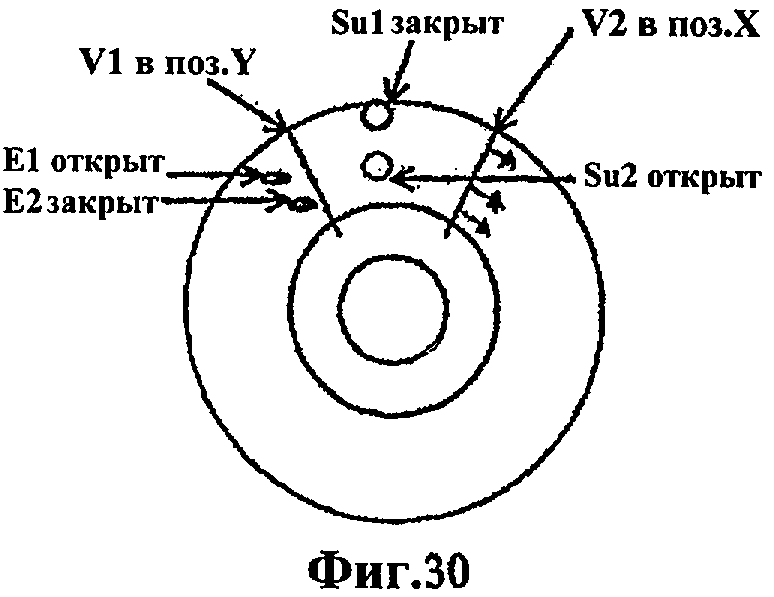

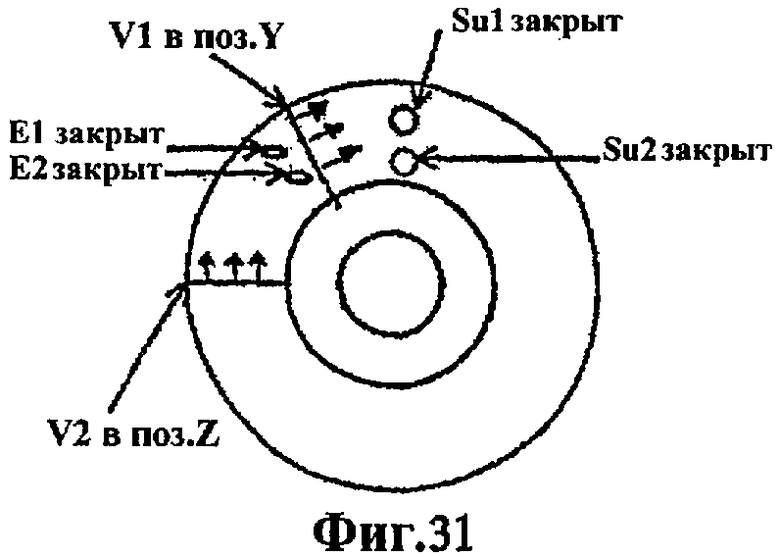

На фиг.24-31 показаны различные этапы для аппарата, работающего как двухтактный ДВС:

а) Е1 и Е2 - выхлопные клапаны;

б) Su1 и Su2 - впускные клапаны.

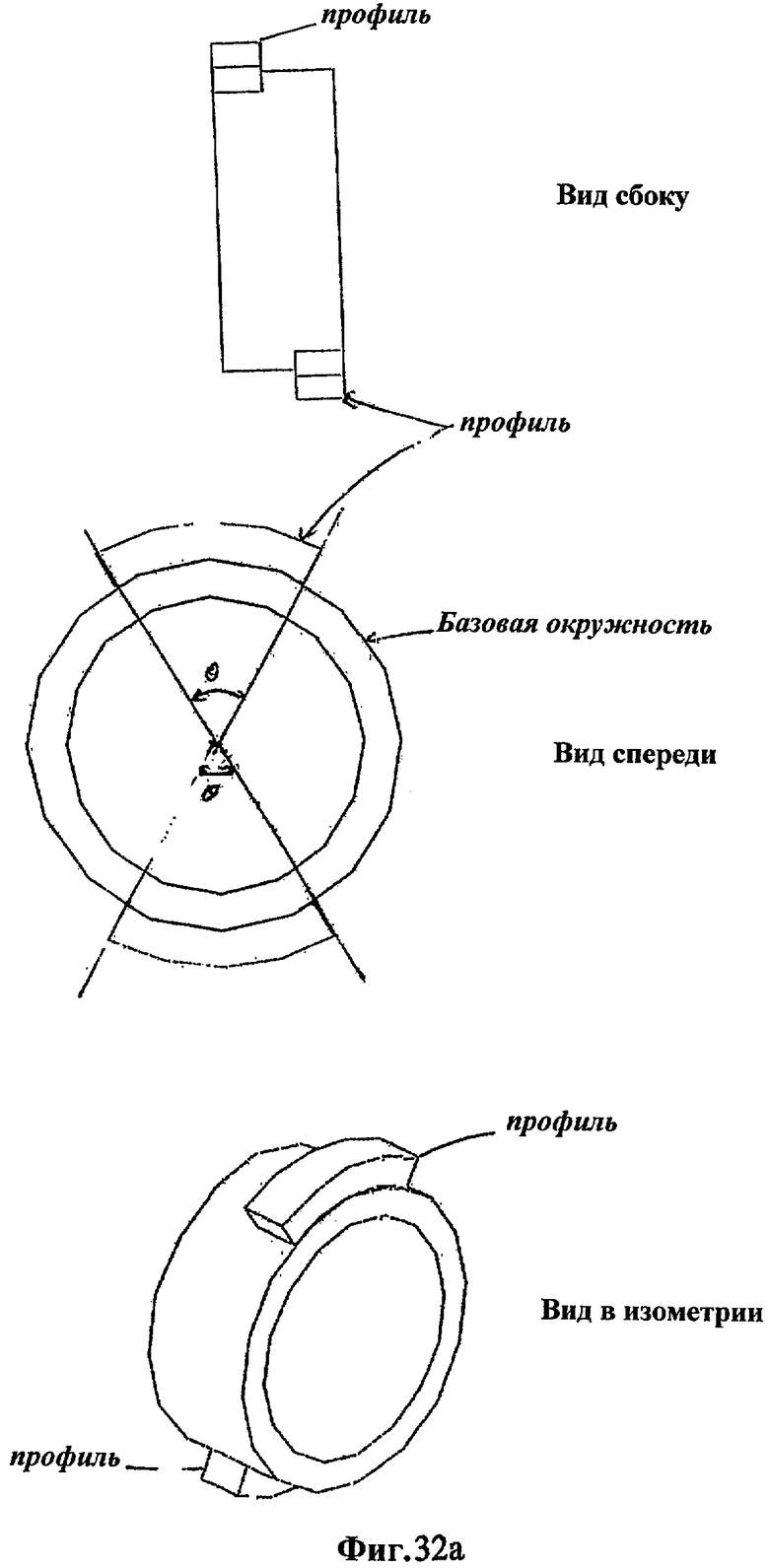

На фиг.32а показаны различные виды кулачка, управляющего впускным клапаном и выхлопным клапаном однотактного ДВС:

а) Pr - профиль;

б) Bc - базовая окружность.

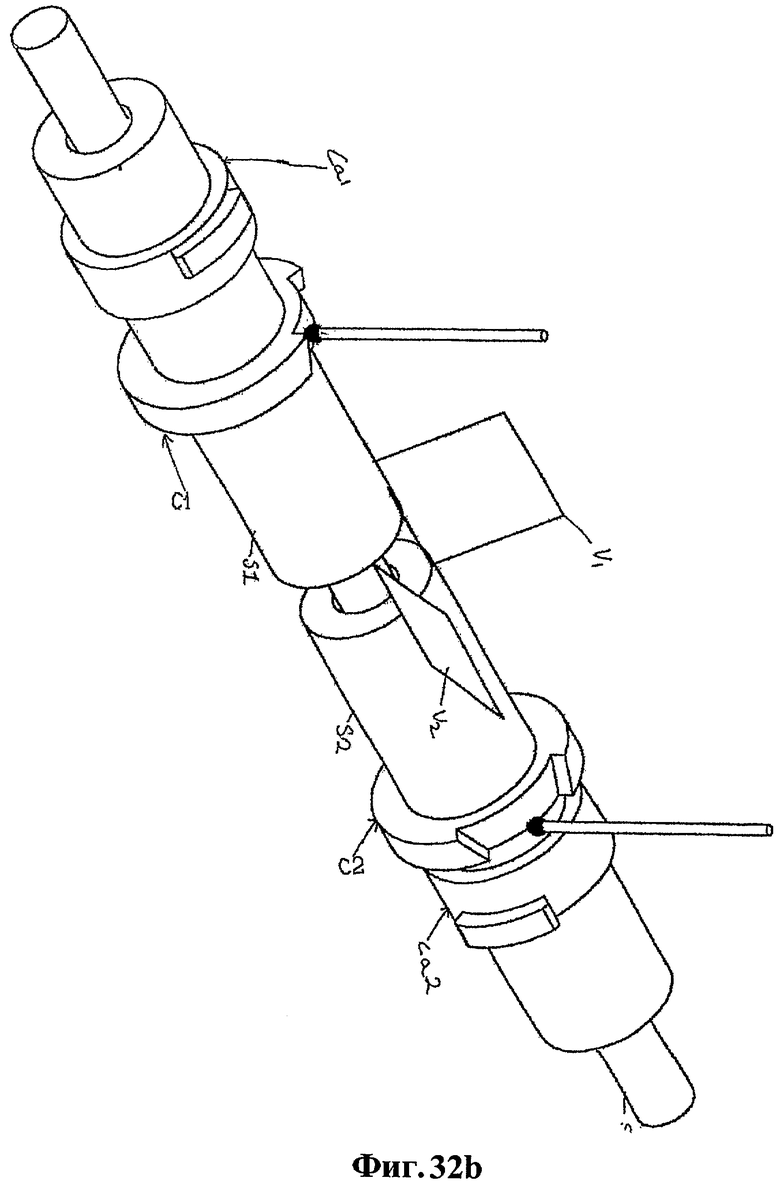

На фиг.32b показаны схематично работа клапанов и кулачков для управления положением лопаток, расположенных на втулках.

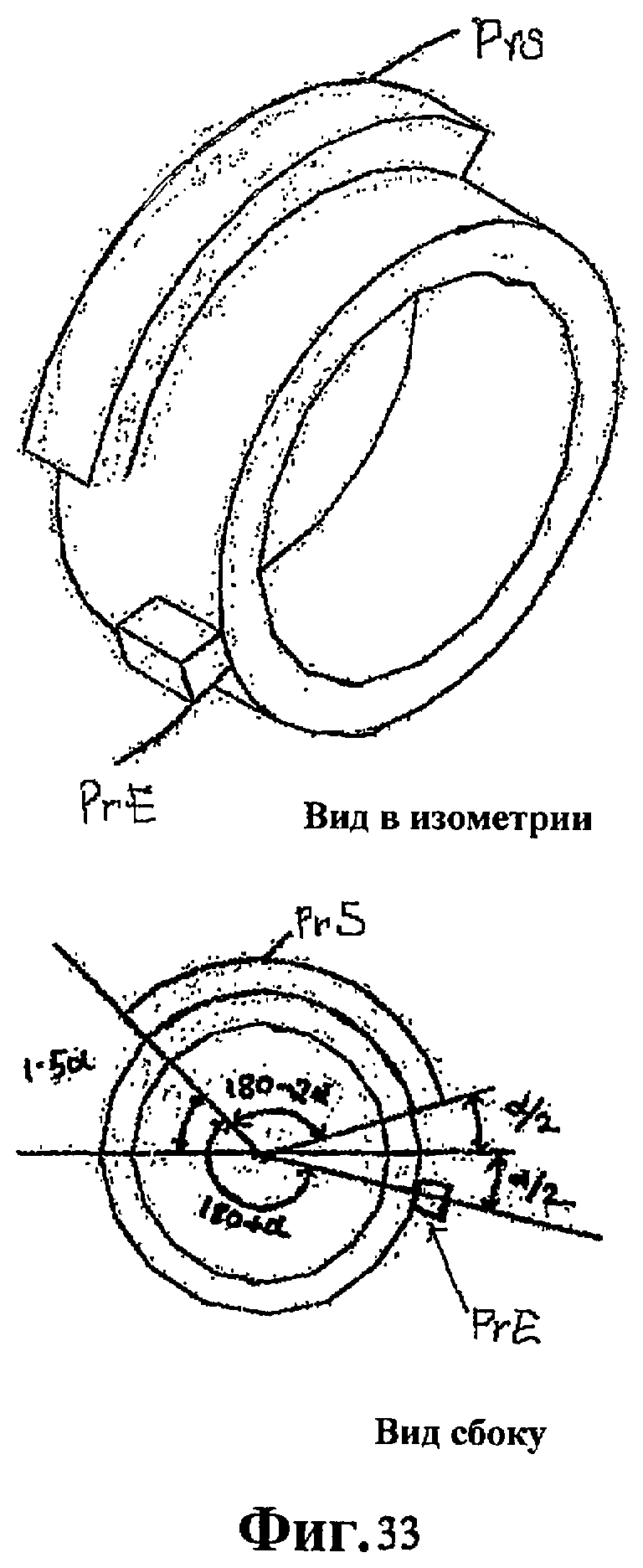

На фиг.33 показан другой вид кулачка, управляющего клапанами двухтактного двигателя:

а) PrS - профиль для впускного клапана;

б) PrE - профиль для выхлопного клапана.

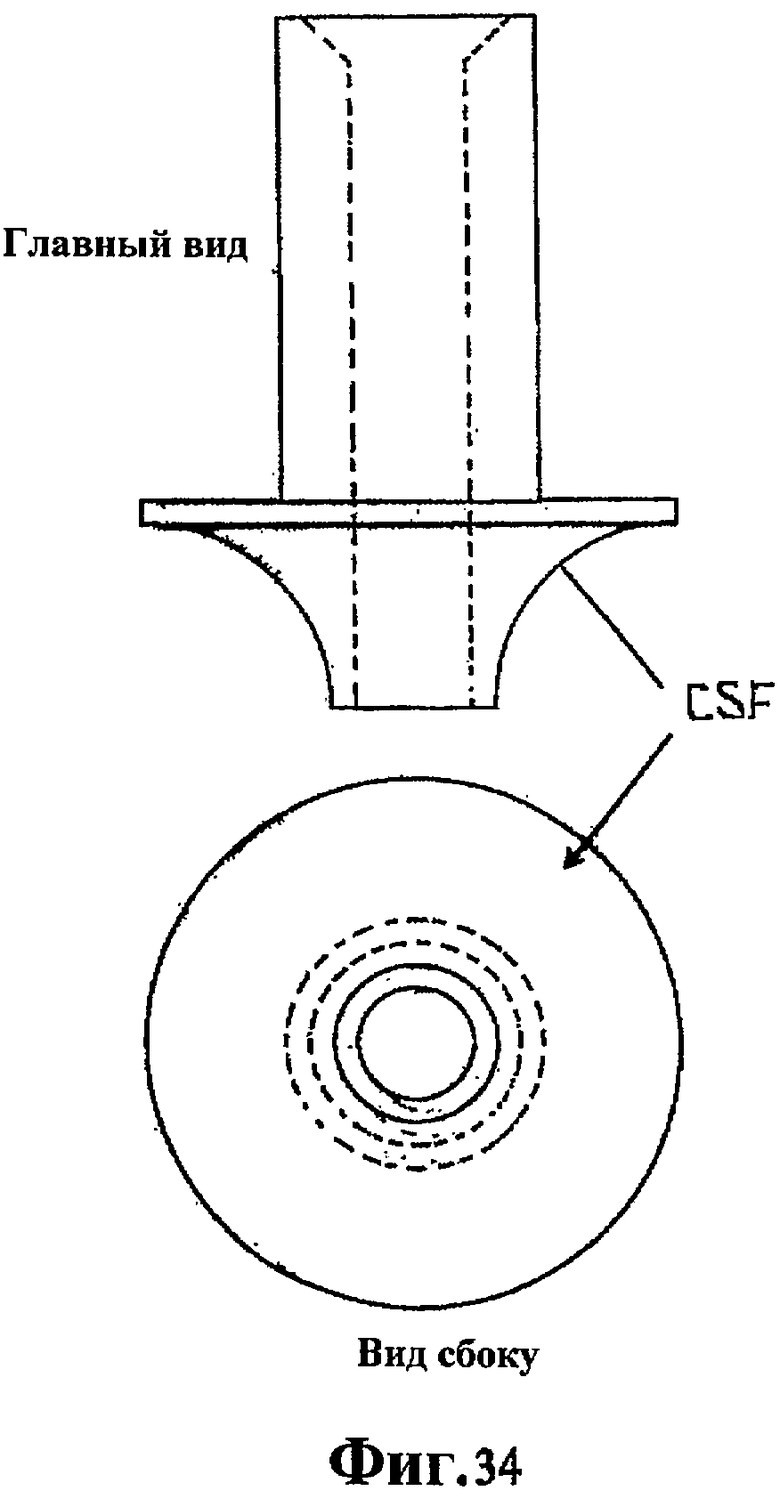

На фиг.34 показана втулка без проседания:

а) CSF - вогнутая поверхность.

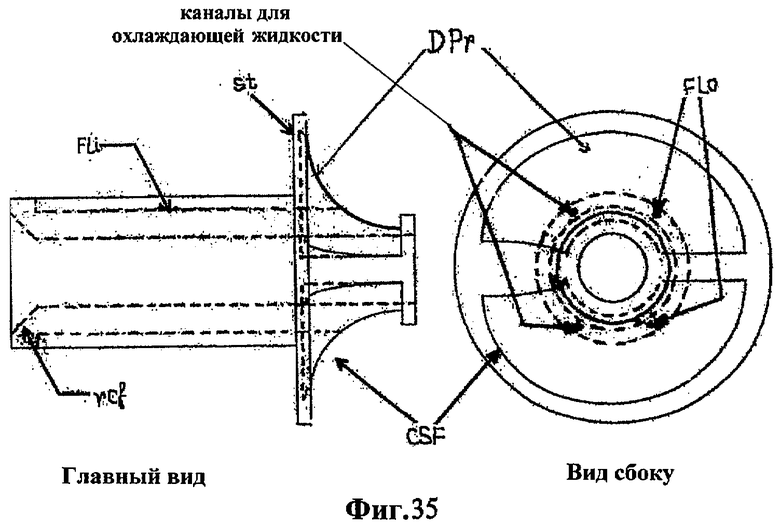

На фиг.35 показана втулка с проседанием:

б) st - ступень на втулке;

в) Flo - канал выхода охлаждающей жидкости;

г) Rcf- приемный конус для фрикционной муфты;

д) Fli - линия подачи охлаждающей жидкости;

е) DPr - выемка.

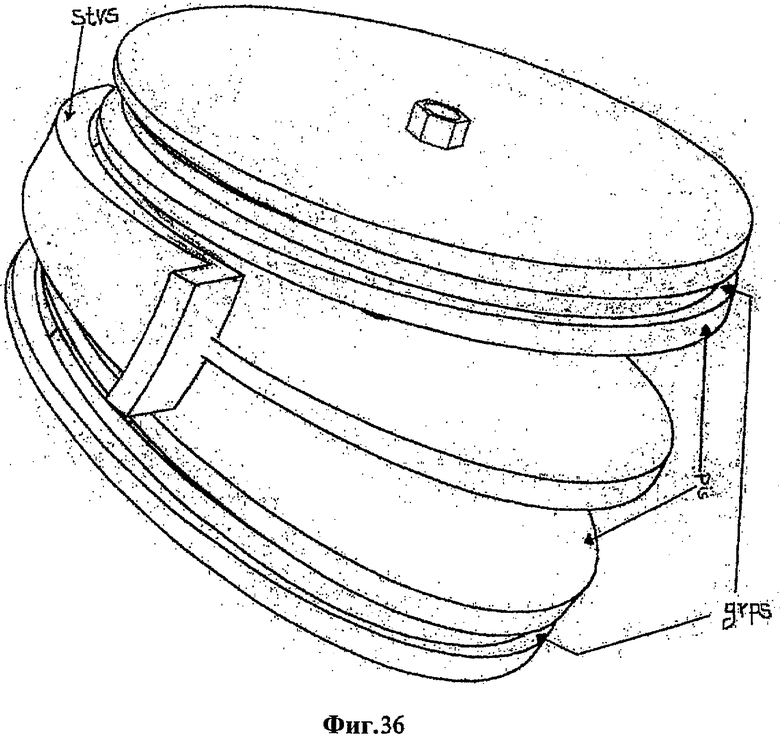

На фиг.36 показана лопасть:

а) stvs - полоса для установки лопасти на втулке;

б) Pis - поршень;

в) Grps - канавка для установки поршневых колец.

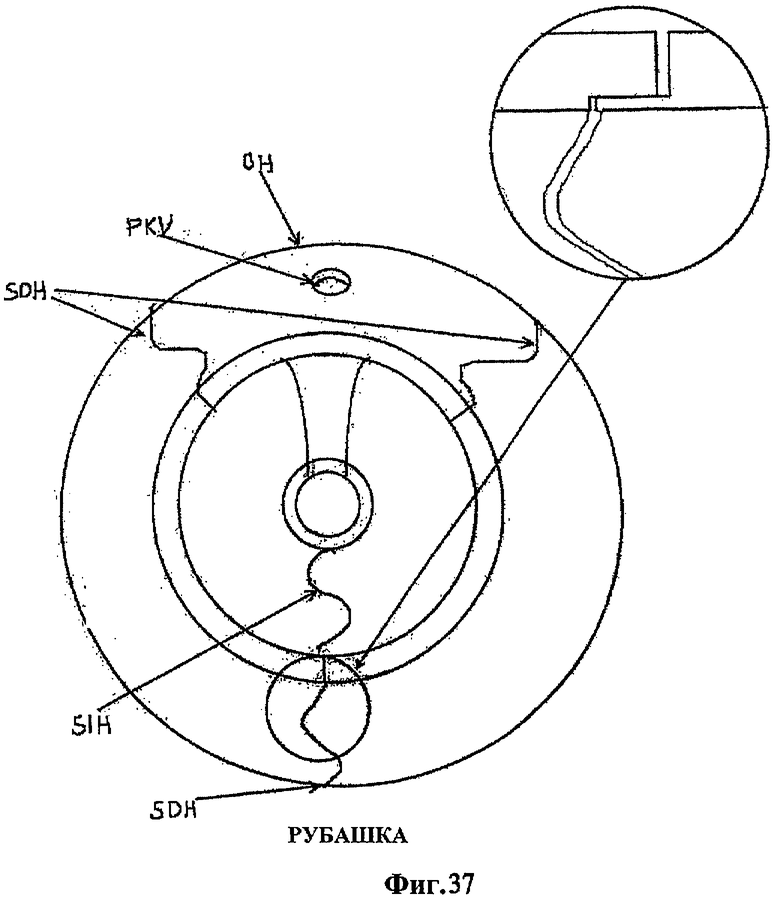

На фиг.37 показана рубашка:

а) SOH - разъем на внешней половине;

б) PKV - седловина клапана;

в) ОН - внешняя половина;

г) SIH - разъем на внутренней половине.

Сначала детали, их расположение и назначение описаны и изображены с помощью упрощенных геометрических фигур для простоты восприятия, а затем детали машины описаны подробно.

Основными элементами являются: 1) втулка; 2) рубашка; 3) лопасть; 4) кулачки; 5) муфты.

1) Втулка.

Всего имеется две втулки. Втулки изображены в виде полого цилиндра с наружным диаметром d, длиной l и толщиной t. Далее обе втулки будут упомянуты как S1 и S2. Эти втулки изображены на фиг.1.

2) Рубашка.

Рубашка изображена в виде полого цилиндра с внутренним диаметром D, длиной L и толщиной Т с круглыми крышками на обоих концах. Крышки имеют отверстие диаметром d (диаметр этого отверстия выполнен таким же, как внешний диаметр втулки). Рубашка изображена на фиг.2.

3) Лопасти.

Имеется две лопасти. Лопасти изображены в виде прямоугольной плоскости с длиной L и шириной r, причем r=(D-d/2). Далее эти две лопасти будут упомянуты как V1 и V2. Лопасти показаны на фиг.3.

На половине длины одной кромки (по длине L) V1, V2 жестко закреплены на S1, S2 соответственно так, что: а) плоскость (поверхность) V1, V2 является радиальной к S1, S2; б) V1, V2 насажены на один из двух концов S1, S2; в) другая половина длины зафиксированной кромки направлена от торца втулки. Соединение V1, S1 упомянуто как VS1, а соединение V2, S2 - как VS2. Соединение лопасти и втулки показано на фиг.4.

VS1 и VS2 вставлены в рубашку так, что: а) V1 и V2 находятся внутри рубашки; б) три кромки (кроме той, которая жестко прикреплена к втулке) обеих лопаток касаются внутренней поверхности рубашки; в) на половине длины кромка лопасти (направленная от торца втулки) касается внешней образующей поверхности противоположной втулки; в) поверхности торцов втулок, находящиеся внутри рубашки, касаются друг друга; г) обе втулки выступают по длине (1-L/2) из отверстий в крышках с торца рубашки; и д) оси, проходящие через центры круглых торцов рубашки, а также S1 и S2 являются коллинеарными. Далее такая общая ось будет упомянута как центральная ось.

Сборка рубашки, лопаток и втулок изображена схематично в изометрии на фиг.5.

VS1 и VS2 разделяют пространство внутри рубашки на две части. Предполагается, что: а) обе части пространства изолированы друг от друга и от к кольцевого зазора втулок, т.е. нет утечки рабочего тела по сторонам лопаток, в том числе сквозь торцевые поверхности втулок, касающихся друг друга внутри рубашки; б) части пространства внутри рубашки изолированы от пространства вне рубашки. Далее часть пространства справа (сбоку по часовой стрелке) лопасти упомянуто как пространство перед лопастью; а часть пространства слева (сбоку против часовой стрелки) лопасти - как пространство за лопастью. Схематичное изображение на виде сбоку рубашки, соединений VS1, VS2 (с лопастями, изображенными радиальными линиями) показано на фиг.6.

Далее следует описание работы различных узлов механизма с помощью упрощенных схематичных видов сбоку на рубашку с лопастями (как на фиг.6).

Начальное положение. Первоначально V1, V2 размещены под углом 2α так, что: а) V1, V2 лежат с обеих сторон вертикальной плоскости; б) вертикальная плоскость делит пополам угол между V1 и V2. Такое начальное положение V1 далее названо как поз.Х, а V2 - как поз.Y, как показано на фиг.7.

Сейчас VS1 вращается вокруг центральной оси в направлении по часовой стрелке. Это приводит к уменьшению объема пространства перед V1 и увеличению объема пространства за V1, таким образом любая газообразная среда, находящаяся в этих частях пространства, сжимается и расширяется соответственно. Такое сжатие и расширение формирует часть термодинамического газового цикла. Вышеупомянутое представлено на фиг.8.

После поворота VS1 на угол до 360° (4α) оно переходит в положение, упомянутое далее как поз.Z. При достижении этого положения как VS1, так и VS2 вращаются как показано на фиг.9.

Когда VS1, VS2 достигают поз.Y и поз.Х соответственно, VS1 останавливается, а VS2 продолжает вращаться, как показано на фиг.10.

Подобно VS1, когда VS2 достигает поз.7, тогда и VS1, и VS2 вращаются, пока они не достигнут поз.Х и поз.Y соответственно, как показано на фиг.11 и 12.

Теперь VS1 начинает вращаться, и полный цикл повторяется.

При непрерывном вращении лопастей в такой манере эти две лопасти находятся в поз.Х, поз.Y одновременно и в поз.Х поочередно, одна - при каждом повороте на 360° любой из этих двух лопаток. Лопасти, достигающие начального один раз при каждом повороте, облегчают размещение вспомогательных устройств, таких как инжектор, клапаны/окна и т.п. в определенных точных местах рубашки.

К сжатым газам, захваченным между лопастями в поз.Х и поз.Y, подводят теплоту. Величина угла 2α между V1 и V2 имеет особое значение, поскольку во всех случаях он является минимальным углом разделения между лопастями (т.е. лопасть может только достигнуть положения до 2α от другой лопасти и не меньше, чем 2α). Этот угол разделения определяет степень сжатия. Изменяя этот угол, степень сжатия может быть изменена (в объеме, ограниченном рубашкой и по наружному диаметру втулок, остающемся постоянным). За счет размещения обычных устройств всасывания (впуска), выхлопа (выпуска) /клапанов, окон/ топливного инжектора, (запальной свечи) в соответствующих точках на рубашке, машина действует как компрессор или двигатель внутреннего сгорания, или мотор.

Вышеупомянутая схема движения лопаток и непрерывного вращения на выходе достигается с помощью узлов, описанных ниже.

6) Вал.

7) Кулачки и связи.

8) Фрикционная муфта.

9) Тормозные ленты.

Вал.

Вал имеет длину А и диаметр В так, что А>2·l, а В<d-t (l, d, t - размеры втулки). Вал проходит через цилиндрическое отверстие во втулках и выступает за их концы, как показано на фиг.13.

Кулачки.

Используется два кулачка, каждый из которых надет на каждую втулку. Кулачки концентричны втулке, а профиль кулачка выполнен отрицательным с углом между его концами 4α. Кулачок, насаженный на S1, S2, назван как C1, C2 соответственно. Плоскость, разделяющая пополам профиль C1, параллельна плоскости лопасти V1. Подобным образом плоскость, разделяющая пополам профиль C2, параллельна плоскости лопасти V2. Это показано на фиг.13а.

Толкатели кулачков приводят в действие связи, чтобы сцепить и расцепить втулки с валом и чтобы в то же самое время привести в действие тормозные ленты для удержания и освобождения втулок.

Кулачок работает следующим образом. Когда V1 находится в поз.Х, толкатель кулачка C1 находится вне профиля, расцепляя S2 от вала и сцепляя с тормозными лентами так, чтобы удержать S2 в неподвижном положении. Когда V1 достигает поз.Z, толкатель кулачка C1 попадает на профиль, освобождая S2 от тормозной ленты и сцепляя ее с валом. Т.о. обе втулки сейчас вращаются. Затем тормозная лента удерживает V2 неподвижно. В это время толкатель C1 находится в центре профиля, т.е. на линии, делящей профиль пополам. Процесс повторяется, чем достигается требуемое движение VS1 и VS2 подобно вышеописанному

Как было показано, угол профиля определяет угол 2α, т.е. минимальный угол разделения лопаток равен углу, который начинается и заканчивается на профиле от центра кулачка. При увеличении этого угла профиля степень сжатия уменьшается, и наоборот. Форма кулачка выбрана так, чтобы угол профиля постепенно увеличивался таким образом, чтобы за счет перемещения толкателя вдоль центральной оси можно было изменять степень сжатия. Такой кулачок показан на фиг.13b.

Фрикционная муфта.

Имеются две фрикционные муфты. Муфты насажены на вал, по одной с каждого конца. Фрикционная муфта имеет шлицевые впадины по внутреннему диаметру и насажена по скользящей посадке на подобные шлицевые выступы на валу. Форма и особенности фрикционной муфты показаны на фиг.14.

Торцевая поверхность втулки выполнена конической для соединения с конической поверхностью фрикционной муфты, т.е. угол конуса (отрицательная величина на втулке и положительная - на фрикционной муфте) одинаков. Когда муфта прижата связями, управляемыми кулачками, сцепление происходит за счет трения между коническими поверхностями втулки и муфты.

Тормозные ленты.

Тормозные ленты или средство принудительной блокировки с помощью обычного храпового механизма используются, чтобы удержать втулку неподвижной, когда она остановлена. Тормозная лента - это лента с фрикционным слоем на внутренней поверхности, расположенной с небольшим зазором от поверхности втулки. Зазор сохраняется за счет подпружиненного рычага.

Клапаны.

Клапаны используются так же, как в обычных ДВС. Клапаны/окна изображены на крышках рубашки с помощью кружков.

Узлы двигателя могут быть приспособлены как для однотактного, так и для двухтактного двигателя.

А) Однотактный двигатель.

На рубашке установлено два клапана - один впускной и один выхлопной. Они смещены друг от друга на угол β. Выхлопной клапан находится в части пространства за лопастью в поз.Х и перед лопастью в поз.Y. Клапаны открывают и закрывают, чтобы пространство внутри рубашки могло сообщаться с пространством вне рубашки. Связи, приводимые в действие кулачками и их толкателями, открывают клапаны.

Шаг 1). Первоначально V1 и V2 находятся в поз.Х и поз.Y. Обратите, пожалуйста, внимание на фиг.17. Здесь также изображены выхлопной и впускной клапаны, установленные на рубашке. Впускной и выхлопной клапаны находятся в закрытом положении. Теперь V1 начинает вращаться, при этом газ перед V1 сжимается.

Шаг 2). Когда V1 достигает положения с углом θ в поз.Z, открываются выхлопной и впускной клапаны. Это положение лопасти далее названо как поз.Z1. Угол θ выбран так, чтобы лопасть вращалась за впускным клапаном, а часть пространства перед вращающейся лопастью было изолировано от впускного клапана. Пожалуйста, обратите внимание на фиг.18.

Шаг 3). Когда V1 достигает поз.Z, впускной и выхлопной клапаны закрываются. Пожалуйста, обратите внимание на фиг.19.

Шаг 4). Теперь обе лопасти вращаются, и V1 и V2 достигают поз.Y и поз.Х соответственно. Пожалуйста, обратите внимание на фиг.20. В этой точке к сжатому газу подводят теплоту (как в обычном ДВС). Инжектор/запальная свеча размещены на рубашке между поз.Х и поз.Y. Теперь V2 начинает вращаться. Газ за V2 расширяется, а перед V2 сжимается. Расширяющийся газ толкает V2. Это является рабочим ходом для V2.

Шаг 5). Как только V2 достигает поз.Z1, выхлопной и впускной клапаны открываются. За счет выхлопа пространство за V2 продувается и осуществляется его новое наполнение, как показано на фиг.21.

Шаг 6). Этот процесс продолжается, пока V2 не достигнет поз.Z, после чего выхлопной и впускной клапаны закрываются, как показано на фиг.22.

Шаг 7). Теперь и V2 и VI вращаются и достигают поз.Y и поз.Х соответственно. Это - начальное положение. V2 теперь останавливается. К сжатому газу перед V2 сейчас добавляют теплоту. Пожалуйста, обратите внимание на фиг.23. Теперь начинается рабочий ход V1. Шаги 1-7 повторяются последовательно.

Положение клапанов относительно вертикальной плоскости, начальное положение лопастей, величины углов α и θ и объем камеры внутри рубашки выбраны так, что сжатый газ или топливно-газовая смесь (цикл сжатия-расширения принят адиабатическим) могли самовоспламеняться, или воспламеняться за счет искры, как в обычных ДВС.

Б) Двухтактный двигатель.

На рубашке установлено два клапана - один впускной и один выхлопной. Они смещены друг от друга на угол γ.

Выхлопной клапан находится в части пространства за лопастью, когда она находится в поз.Х. Связи, приводимые в действие кулачками и их толкателями, открывают клапана.

Для лучшего понимания работы механизма на чертежах показано по два впускных и по два выпускных клапана. Они обозначены как Su1 и Su2, E1 и Е2.

Шаг 1). Первоначально V1 и V2 находятся в поз.Х и поз-Y соответственно. Пожалуйста, смотрите фиг.24.

Теперь V1 начинает вращаться, в то же самое время Su1 открывается. Все остальные клапаны закрыты для этой точки. За счет разрежения, созданного за V1 благодаря вращению, засасывается воздушно-топливная смесь. Газ перед V1 сжимается.

Шаг 2). Когда V1 достигает поз.Z, Su1 закрывается, как показано на фиг.25.

Шаг 3). VI и V2 теперь вращаются и достигают поз.Y и поз.Х соответственно. Теплоту подводят к сжатым газам внутри рубашки (воспламенение воздушно-топливной смеси). V1 теперь останавливается, а V2 продолжает вращаться. Это является рабочим ходом для V2 как показано на фиг.26.

Шаг 4). Когда V2 вращается, газ перед V2 сжимается. V2 достигает поз.Z, как показано на фиг.27.

Шаг 5). Теперь как V2, так и V1 вращаются и достигают поз.Y и поз.Х соответственно. Теперь теплота подводится к сжатому газу перед V2 (воспламенение воздушно-топливной смеси). Е2 теперь открыт, как показано на фиг.28. Теперь V1 вращается, а V2 неподвижна. Газы за V1 расширяются (рабочий ход для V1), а газы перед V1 удаляются (происходит отвод теплоты).

Шаг 6). Когда V1 достигает поз.Z, Е2 закрывается, как показано на фиг.29.

Шаг 7). V1 и V2 вращаются, чтобы достигнуть поз.Y и поз.Х соответственно. В этой точке Е1 и Su2 открываются. Теперь V1 останавливается, а V2 вращается. V2 теперь удаляет выхлопы перед собой и всасывает новую воздушно-топливную смесь за собой, как показано на фиг.30.

Шаг 8). Когда V2 достигает поз.Z, Е1 и Su2 закрываются, как показано на фиг.31.

Шаг 9). Как V1, так и V2 вращаются и достигают поз.Х и поз.Y соответственно, т.е. достигают начальное положение. Теперь шаги 1-9 повторяются.

1. Объем камеры внутри рубашки, минимальный угол разделения, изменяют степень сжатия в случае их изменения.

В обоих типах вышеупомянутых двигателей клапаны открываются и закрываются связями, которые приводятся в действие кулачками. Поскольку вентильная функция зависит от положения лопасти, отдельные кулачки для каждой из лопастей насажены на соответствующие втулки или насаженны на отдельные валы, приводимые в действие соответствующими втулками.

Кулачок для управления впускным и выхлопным клапанами однотактного двигателя показан на фиг.32а. Кулачок для управления впускным и выхлопным клапанами двухтактного двигателя показан на фиг.33. Общий вид кулачков для управления клапанами и положение кулачков показано на фиг.32b.

Кулачки для однотактного двигателя.

Имеются два кулачка, а именно Са1 и Са2, размещенные на S1 и S2 соответственно. Са1 приводит в действие связи для открытия и закрытия впускного и выхлопного клапанов, когда вращается V1. Са2 приводит в действие связи для открытия и закрытия впускного и выхлопного клапанов, когда вращается V2.

На каждом кулачке имеются два профиля, смещенные вдоль оси так, что траектория, проходимая профилем за полный оборот, не пересекается или не мешает другому профилю.

Профиль составляет центральный угол θ.

Толкатели кулачков размещены так что, когда лопасть достигает поз.Z1, толкатели наезжают на профиль, таким образом, приводя в действие клапаны. Также имеется два подобных кулачка для управления топливными насосами.

Кулачки для двухтактного двигателя.

Имеется два кулачка, а именно Cf1 и Cf2.

Кулачки жестко установлены на двух валах, независимых друг от друга. Вал с насаженным Cf1 приводится в действие от S1, а вал с насаженным Cf2 - от S2. Поскольку отмечалось, что каждый клапан используется один раз на каждые 720° поворота, то валы имеют скорость вращения в 2 раза ниже, чем втулки. На каждом из этих двух кулачков имеется два профиля. Профили на каждом кулачке смещены в осевом направлении так, что траектория, описываемая профилем за полный оборот, не пересекается или не мешает другому профилю.

Профиль для такого клапана имеет угловую величину 180°-2α. Толкатель установлен так, что, когда лопасть вертикальна (т.е. под углом α от поз.Х), то толкатель смещен от начала профиля на угол 1/2 α.

Поскольку выхлопной клапан открывается только тогда, когда лопасть выполняет рабочий ход и достигает поз.Y, и остается открытым, пока лопасть находится в этом положении, то этот профиль имеет угловую величину 180°+α от конца профиля для впускного клапана. Пожалуйста, обратите внимание на фиг.33.

Также имеется два подобных кулачка для управления топливными насосами, смонтированные на валах с Cf1 и Cf2.

Далее следует подробное описание отдельных деталей.

Детали, их расположение при сборке и монтажные виды представлены на фиг.34-51.

Втулка.

Втулка, как было описано ранее, - это полый цилиндр, а также имеет ступень большего диаметра на одном из ее концов. Торцевая поверхность на конце с большим диаметром вогнута так, что она формирует четверть кругового полого кольца. Другая торцевая поверхность выполнена конической с конусом, как у фрикционной муфты. Вогнутая поверхность на конце большего диаметра имеет два проседания. Втулка без проседания показана на фиг.34, втулка с проседанием - на фиг.35.

Лопасти.

Как было описано ранее, имеются две лопасти, жестко смонтированные на втулках (по одной на каждой втулке), вращающиеся вместе с втулками внутри рубашки. Как описано ранее, во время вращения лопасть должна захватывать объем внутри рубашки.

Лопасть включает круглую пластину диаметром меньше h. Лопасть также присоединена к полосе, которая должна быть жестко смонтирована на втулке со стороны вогнутой поверхности. Два поршня с канавками присоединены к лопасти с противоположных сторон круглой пластины. В канавки установлены поршневые кольца, как в обычном ДВС. Поршневые кольца давят на внутреннюю поверхность рубашки. Показано на фиг.36.

Рубашка.

Рубашка имеет форму полого кругового тора (труба круглого поперечного сечения, согнутая так, что ее концы соединены с формированием полого кругового кольца). Внутренний диаметр полости рубашки - h.

Имеется разъем на внешней и внутренней половинах для легкой сборки и разборки. Внутренняя половина дополнительно разделена на две четверти. Внешняя половина и внутренние четверти выполнены разъемными.

Внешние и внутренние половины снабжены ступенями, чтобы их внутренние концы накладывались один на другой. Между поверхностями такого разъема вставлены тонкие полированные прокладки, которые могут скользить друг по другу во время работы аппарата. Эти прокладки герметизируют пространство внутри рубашки от пространства снаружи.

Концы половин выполнены ступенчатыми по длине, чтобы перекрыть стык. По краям выполнен зазор, чтобы компенсировать тепловое расширение. Края выполнены зигзагообразными, чтобы поршневые кольца (оказывающие давление на внутреннюю поверхность рубашки) могли гладко проходить по стыку во время вращения лопасти. Рубашка показана на фиг.37.

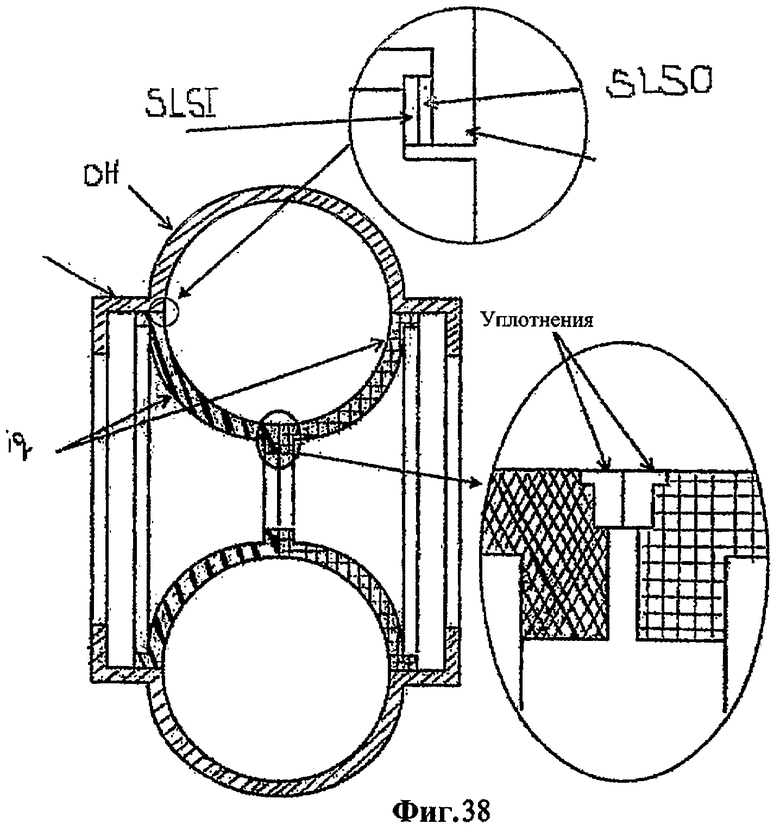

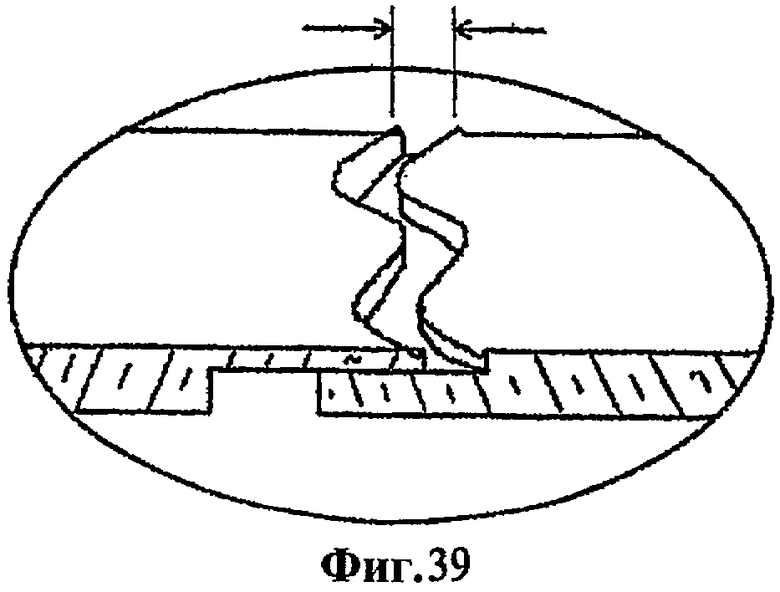

Поперечный разрез рубашки показан на фиг.38.

Поперечный разрез ступенчатых краев показан на фиг.39.

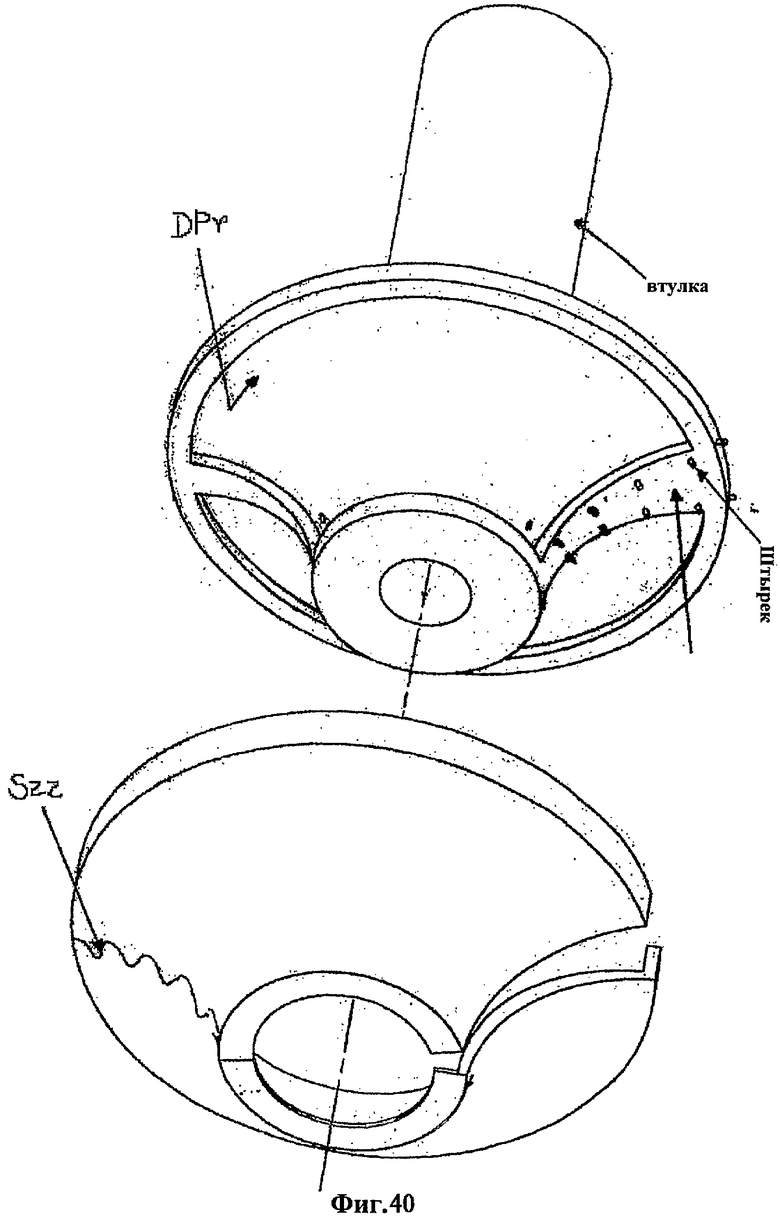

Одна четверть рубашки посажена на втулку, при этом внешняя поверхность рубашки установлена заподлицо с вогнутой торцевой поверхностью втулки. Часть четверти рубашки, которая посажена на втулку, охватывает всю вогнутую поверхность втулки, кроме небольшой полосы, где устанавливается лопасть. Рубашка и лопасть садятся на вогнутую поверхность втулки, при этом проседание полностью закрыто рубашкой. Т.о. проседание формирует карманы для охлаждающей жидкости. Карманы сообщены с линиями подачи и отвода охлаждающей жидкости через отверстия во втулке.

Сборка втулки и внутренней четверти рубашки показана на монтажном чертеже в изометрии на фиг.40.

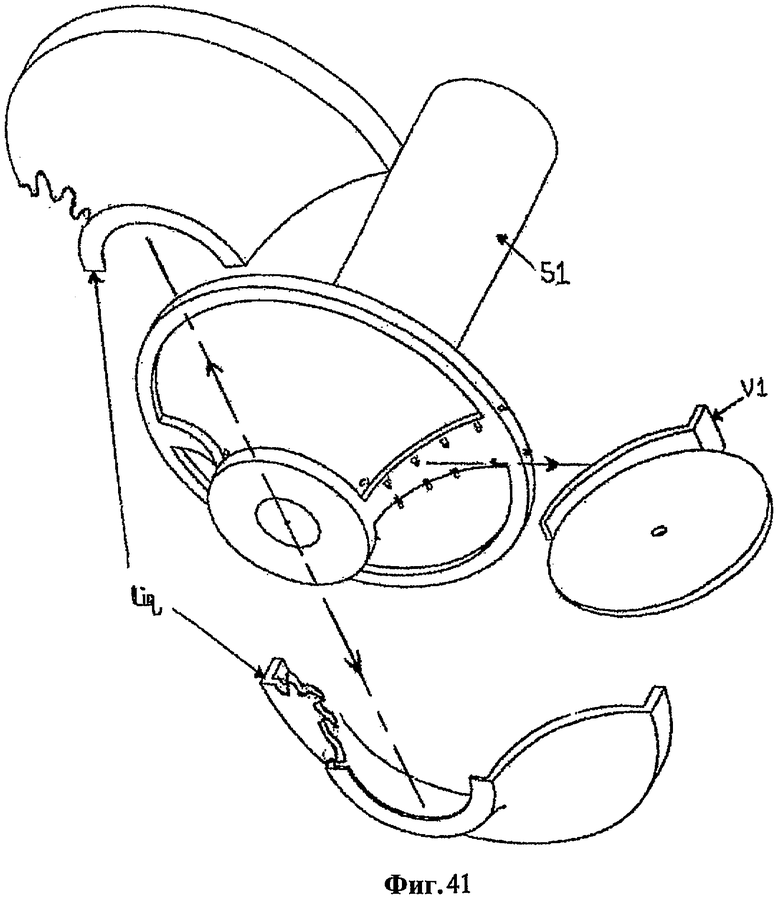

Сборка втулки, лопасти и внутренней четверти рубашки показана на монтажном чертеже на фиг.41.

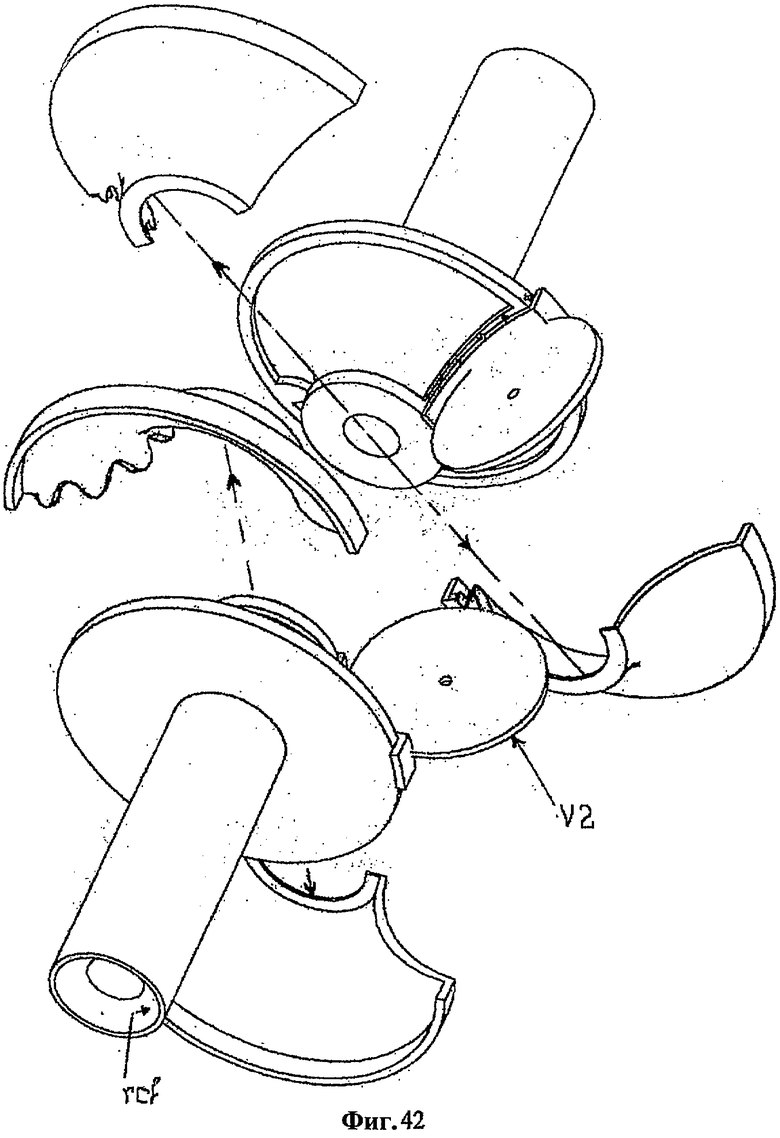

Сборка двух втулок и внутренней четверти рубашки с лопастями показана на монтажном чертеже в изометрии на фиг.42.

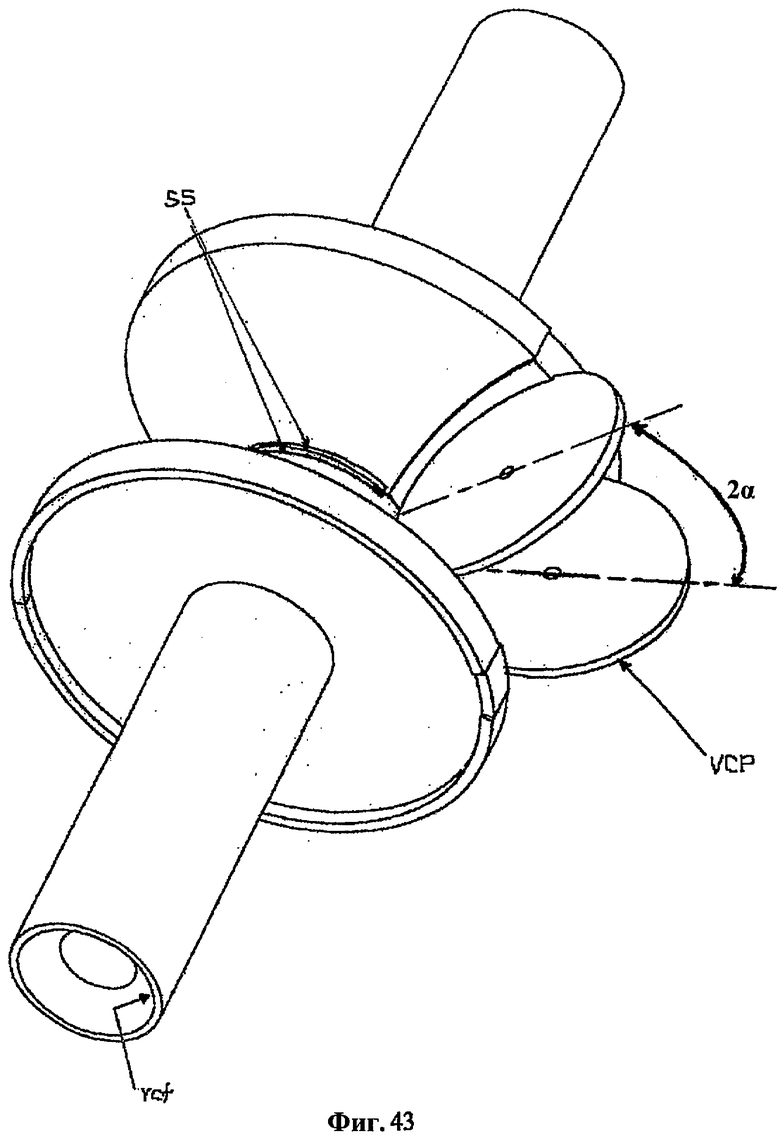

Сборка втулки, лопасти и внутренней четверти рубашки показана в изометрии на фиг.43.

Угловое смещение между радиальными плоскостями пазов лопасти выбрано так, что кольца вставленные в них, оказывают давление против внутренней четверти рубашки, насаженной на ту же втулку, на которой установлена эта лопасть, т.е. расстояние между пазами лопасти, насаженной на втулку, выполнено большим, чем ширина полосы, изогнутой по внутренней четверти рубашки, насаженной на втулку.

Внешняя половина рубашки и внутренние четверти снабжены фланцами вдоль стыка. Фланцы внутренней четверти опираются на соответствующие поверхности втулки. Установочные штырьки на поверхности втулки предотвращают скольжение внутренней четверти рубашки во время работы. Эти штырьки выполнены только на одном конце, другой конец оставлен свободным для расширения во время работы.

Внешняя половина рубашки размещена на внутренней половине и далее в кожух.

Кожух скрепляется соединительными деталями по его фланцам.

Фланцы внешней половины простираются дальше, чтобы обеспечить параллельность фланца к ступени на втулке.

Эти фланцы стянуты болтами, чтобы сдавить подвижное кольцо напротив ступени на втулке.

Этим самым две втулки стягиваются друг напротив друга (в зазоре между подвижным кольцом и втулкой могут устанавливаться тела вращения для снижения трения).

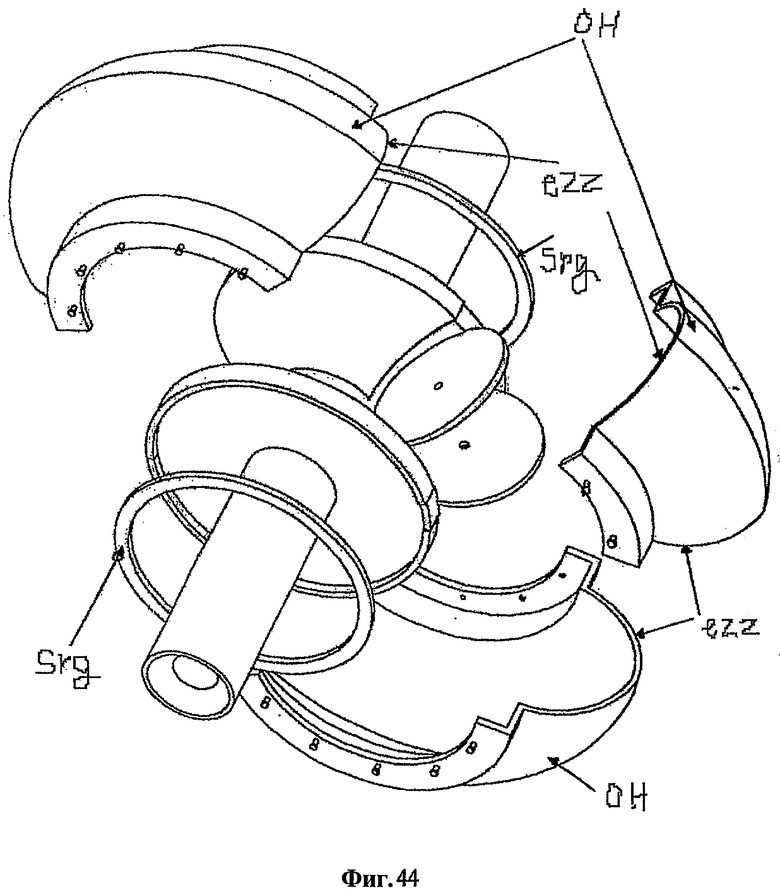

Сборка внешней и внутренней половин рубашки, подвижного кольца, втулки и лопасти показана на монтажном чертеже в изометрии на фиг.44.

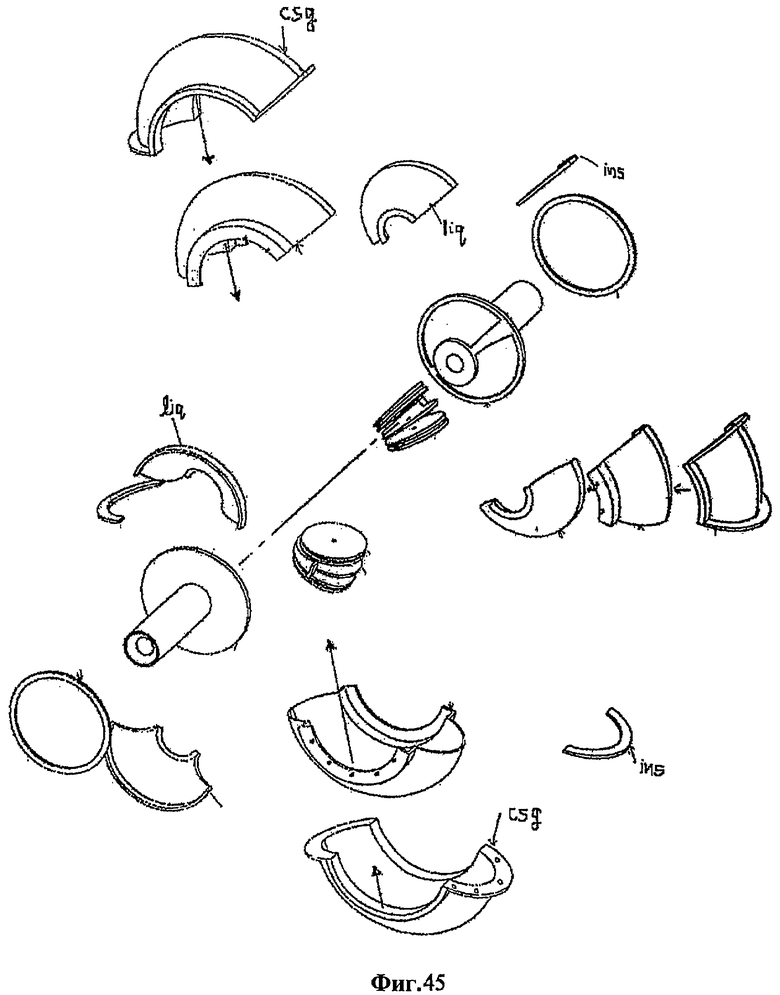

Элементы предыдущей фигуры и кожух показаны на монтажном чертеже в изометрии на фиг.45.

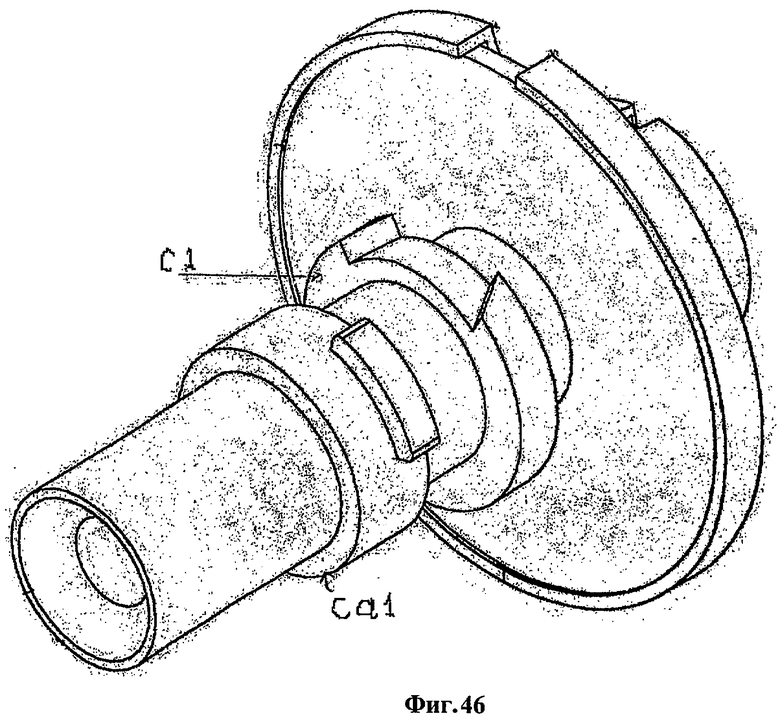

Кулачок и клапан, управляемый кулачком, насаженные на втулку, показаны на фиг.46.

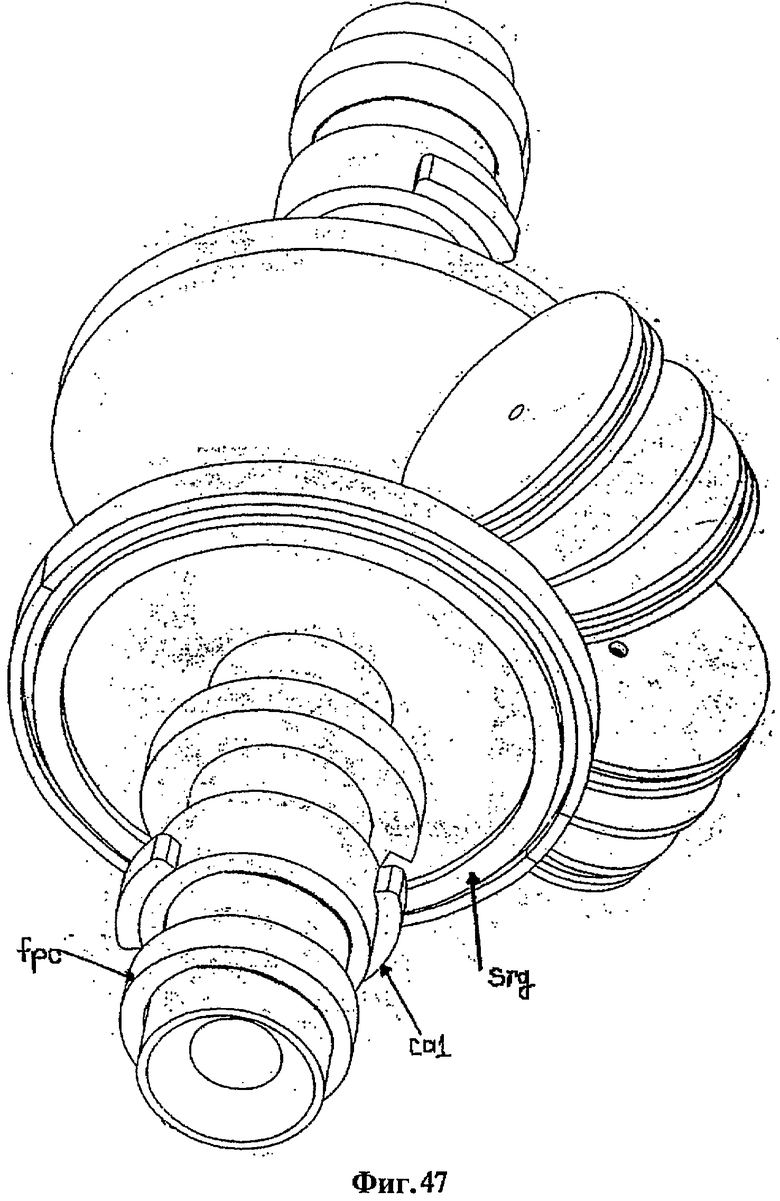

На фиг.47 в изометрии показана полная сборка лопастей, установленных на втулках с действующими кулачками управления клапанами и топливным насосом.

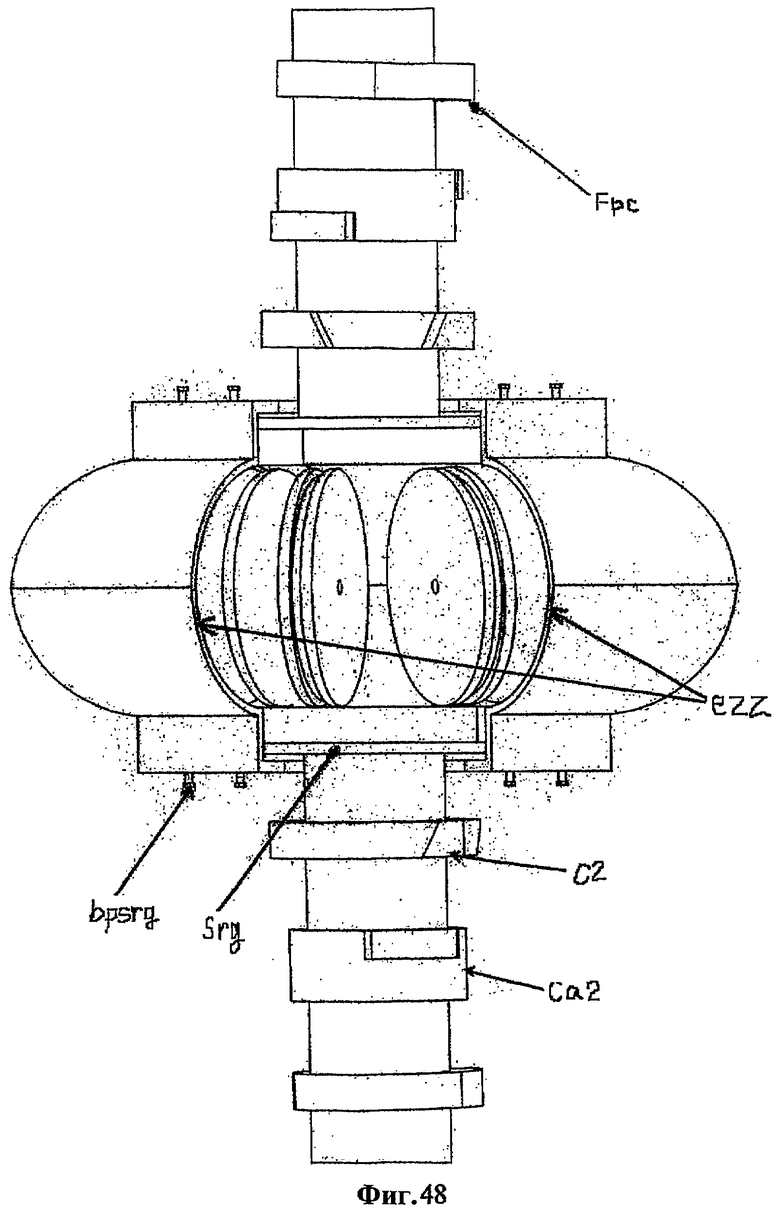

На фиг.48 на виде сверху показан аппарат с фиг.47 с двумя частями верхних половин рубашки.

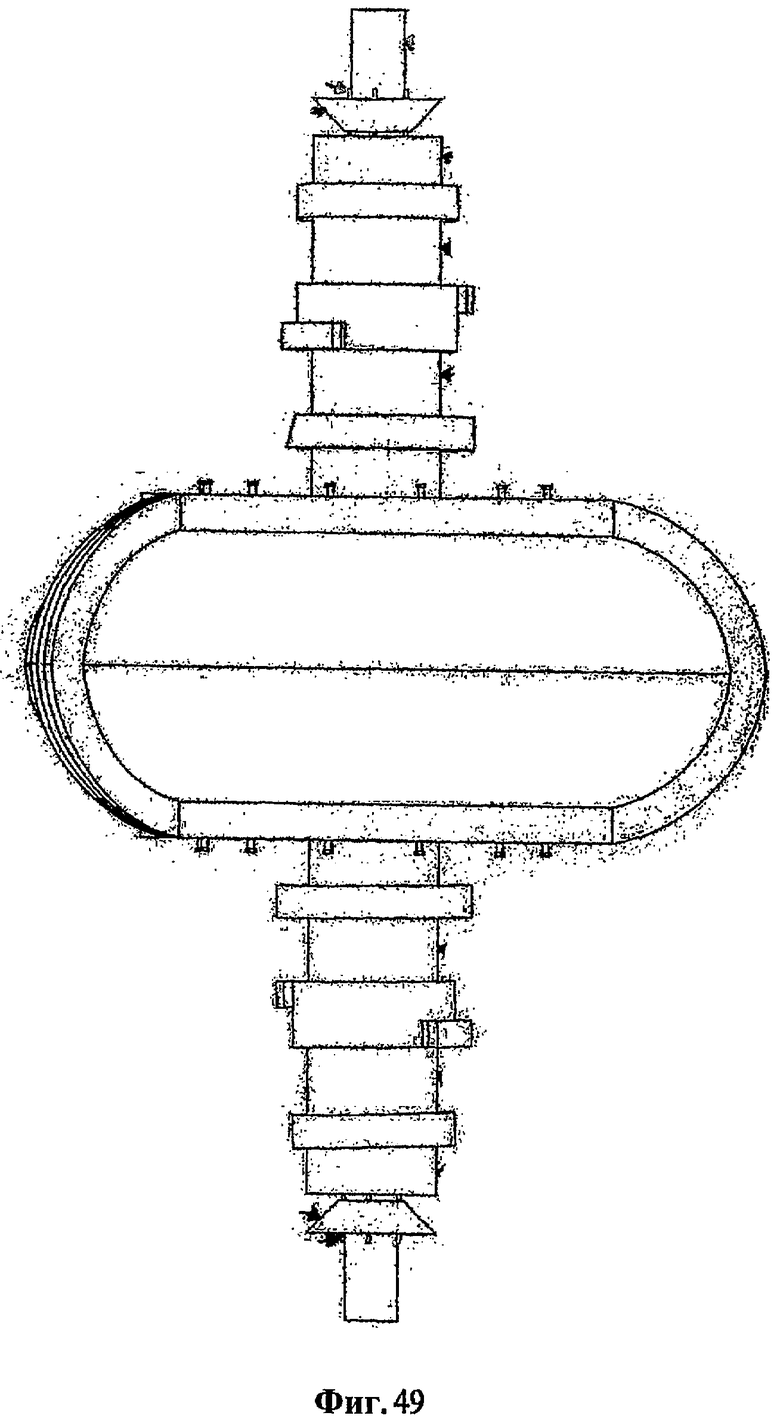

На фиг.49 на виде спереди показан вид спереди сборки с предыдущей фигуры вместе с валами и фрикционными муфтами.

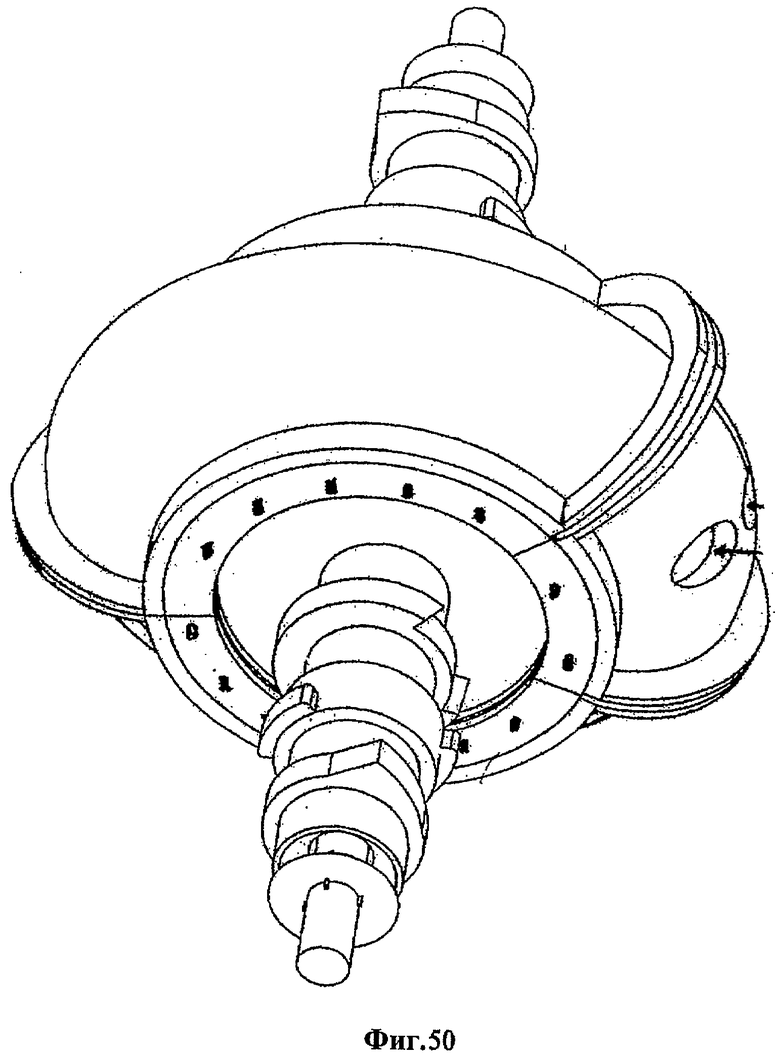

На фиг.50 в изометрии показан аппарат с установленным кожухом.

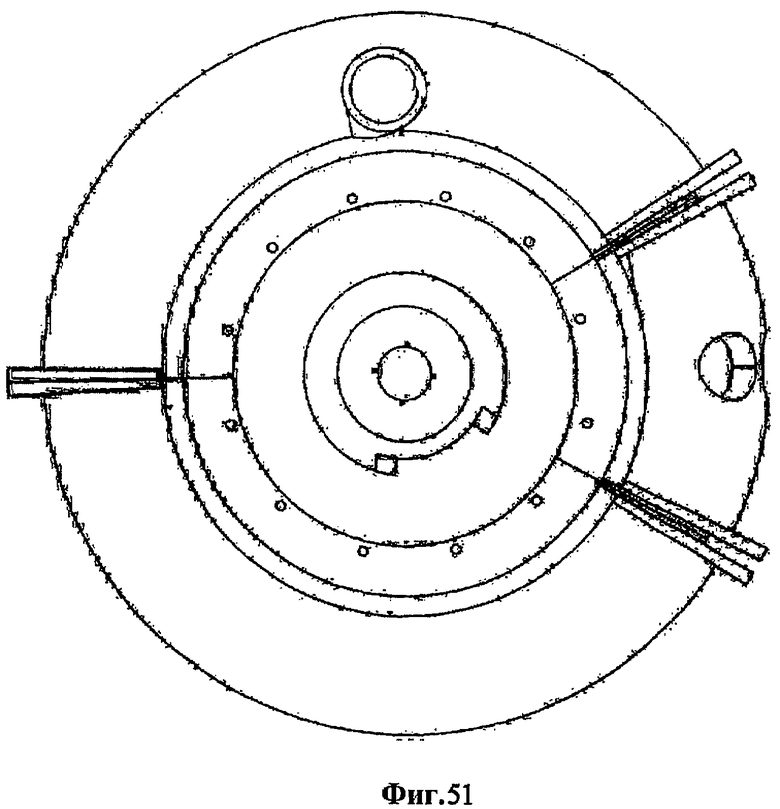

На фиг.51 показан вид сбоку аппарата с валом, приспособленным для работы в качестве двухтактного двигателя.

ПРЕИМУЩЕСТВА.

Роторный ДВС имеет ряд преимуществ.

1) Степень сжатия может быть изменена во время работы путем смещения толкателей кулачков.

2) Отсутствие сил инерции реверсирования.

3) Относительно простое осуществление обратного хода за счет перемещения профилей кулачков, т.е. толкатели кулачков исключают необходимость использования зубчатой передачи.

4) Поскольку вал имеет относительно большую длину, то масса вала сама по себе может служить в качестве маховика.

5) Размер двигателей значительно меньше, чем у обычных двигателей той же мощности.

6) Нет потребности в использовании большого количества смазки.

7) Поскольку лопасти жестко смонтированы на втулках, то отсутствует удар лопасти, который имеет место для поршня в обычном ДВС. Это снижает уровень шума и вибрации.

Изобретение относится к роторным аппаратам, приспособленным для работы в качестве компрессора, насоса, мотора, дозатора или двигателя внутреннего сгорания. Роторный аппарат включает две идентичные лопасти, две полые цилиндрические втулки, полую рубашку, устройство согласования, включающее кулачки с сопутствующими связями, устройство соединения типа муфты, вал и тормозное и/или удерживающее устройство. Втулки выполнены с возможностью соединения и рассоединения с валом с помощью устройства соединения типа муфты, приводимого в действие с помощью кулачков, установленных на втулках и/или приводимых в движение при помощи втулок. Тормозное устройство, приводимое в действие кулачками, или удерживающее устройство выполнено с возможностью удерживать лопасти неподвижно в контролируемом положении поочередно с возможностью изменения такого положения. Кулачки задают углы, при которых лопасти удерживаются неподвижно, разделены, поворачиваются вместе или независимо. Устройство согласования позволяет обеим лопастям совместно вращаться на предопределенный изменяемый угол, зависящий от функционального назначения аппарата с изменяемой степенью сжатия. Обеспечивается возможность достижения различных газовых циклов. 7 з.п. ф-лы, 51 ил.

| СОЕДИНЕНИЕ ДЛЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО МОНТАЖА | 2015 |

|

RU2673027C2 |

| US 4738235 А, 19.04.1988 | |||

| US 1458641 A, 12.06.1923 | |||

| US 4153396 A, 08.05.1979 | |||

| Расширительная машина | 1960 |

|

SU134273A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

Авторы

Даты

2007-12-20—Публикация

2003-04-22—Подача