Изобретение относится к легкой промышленности и может быть использовано в процессах конструктивного моделирования изделий из материалов в полоску или клетку.

Существующая в печати информация о способах перевода вытачек на деталях конструкций изделий из материалов в полоску и клетку не является надежной, достоверной и исчерпывающей.

Известен способ перевода вытачек путем соединения полосы рисунка материала на шве стачивания сторон вытачки или путем расположения одной из сторон вытачки вдоль полосы материала [1]. Первое издание книги вышло в России в 1972 году и трудно найти конструктора, который бы не был знаком с ее содержанием. Автор на конкретных примерах рассмотрел основные варианты расположения вытачки относительно полосы рисунка материала, а также расположение самой полосы на лифе в вертикальном, горизонтальном и косом направлении. Для стыковки полосы на швах вытачки автор ставит условием расположение середины новой вытачки параллельно или перпендикулярно полоскам материала. А для расположения одной из сторон вытачки вдоль полосы материала автор предварительно переводит вытачку в одну или другую сторону от полосы, проходящей через экстремальную точку фигуры с таким расчетом, чтобы затем при открытии новой вытачки вдоль разреза по полосе, полоса оказывалась вдоль нужной по модели стороне вытачки.

Недостатком описанного способа является:

- использование кустарных приемов, вместо точных геометрических построений, по поиску линии нового положения вытачки;

- невозможность соединения полосы рисунка материала на шве стачивания сторон вытачки в конструкциях из материалов, не имеющих оси симметрии в направлении расположения центра вытачки.

Известен способ художественного моделирования одежды из клетчатых тканей [2]. Хотя модели уже устарели, но идеи расположения клетки в них являются прекрасными находками модельеров тех лет. Представленные же схемы конструкций к данным моделям являются ручными зарисовками, не соответствующими точному техническому моделированию, и не обеспечивают соединение полосы рисунка материала на шве стачивания сторон вытачки.

Ближайшим аналогом о изобретения является способ [3].

Способ включает выбор направления полосы материала в модели, выбор «базовой» линии, определение линии нового положения вытачки и перевод вытачки в линию нового положения.

Недостатком известного способа является:

- невозможность соединения полосы рисунка материала на шве стачивания сторон вытачки в материалах, не имеющих оси симметрии в направлении расположения центра вытачки;

- неточность геометрических построений, содержащих ошибки от мелких погрешностей до абсолютно ошибочных приемов проектирования, не дающих обещанного соединения полосы рисунка материала на сторонах вытачки.

Технической задачей предлагаемого способа является обеспечение точного проектирования линии нового положения вытачки на деталях конструкций одежды из материалов в полоску и клетку, охватывающего все многообразие моделей и материалов, с гарантированным получением соединения полосы рисунка материала на шве стачивания вытачки или расположения одной из сторон вытачки вдоль полосы материала.

Поставленная задача достигается тем, что способ перевода вытачки на деталях конструкции изделий из материалов в полоску или клетку включает выбор направления полосы материала в модели, определение линии разреза нового положения вытачки и перевод вытачки в линию нового положения, при этом для перевода вытачки с точным соединением рисунка полос материала вдоль шва стачивания вычерчивают направление полосы материала через внутренний конец исходной вытачки, проводят ось симметрии рисунка материала в полоску или клетку как середину новой вытачки, проводят биссектрису угла раствора исходной вытачки, проводят окружность или дугу окружности произвольного радиуса с центром на внутреннем конце исходной вытачки, измеряют радиусом новой окружности половину раствора исходной вытачки на дуге произвольного радиуса, откладывают эту величину засечкой на той же дуге от найденной середины новой вытачки в нужную сторону от оси симметрии, через найденную засечкой точку проводят линию нового положения вытачки, продолжив ее до контура детали, открывают вытачку по линии нового положения,

а для перевода вытачки с совмещением полосы материала с одной из ее сторон наносят линию края активной полосы материала, проходящую через внутренний конец исходной вытачки, при этом линия разреза для нового положения вытачки проходит от внутреннего конца исходной вытачки до контура детали через точку, отстоящую от нанесенной линии края полосы материала по дуге окружности произвольного радиуса с центром на внутреннем конце исходной вытачки, на всю величину раствора исходной вытачки, замеренного на этой же дуге.

Примеры исполнения способа.

Подготовительный этап.

1. Определить рекомендуемые для модели материалы по расположению полосы относительно долевой нити с учетом расположения полосы или клетки на деталях конструкций, наличию осей симметрии или наличию активной полосы в раппорте.

Материалы с рисунком в полоску или клетку могут иметь следующее расположение осей симметрии:

для рисунка материалов в полоску:

- наличие осей симметрии в двух направлениях - вдоль и поперек системы полос;

- наличие осей симметрии в одном направлении - только поперек системы полос;

для рисунка материалов в клетку:

- наличие осей симметрии в одном направлении - вдоль системы полос одного направления;

- наличие осей симметрии в одном направлении - по диагонали для ромбовидной клетки или асимметричной квадратной;

- наличие осей симметрии в трех направлениях - вдоль системы полос одного направления, вдоль системы полос другого направления;

- наличие осей симметрии в трех направлениях - вдоль системы полос одного направления, вдоль системы полос другого направления и по диагонали симметричной квадратной клетки;

для рисунка материалов в полоску и клетку:

- полное отсутствие осей симметрии в любом направлении.

2. Принять решение о подготовке половины или полного комплекта лекал для конструктивного моделирования в зависимости от симметричности или асимметричности эскиза модели.

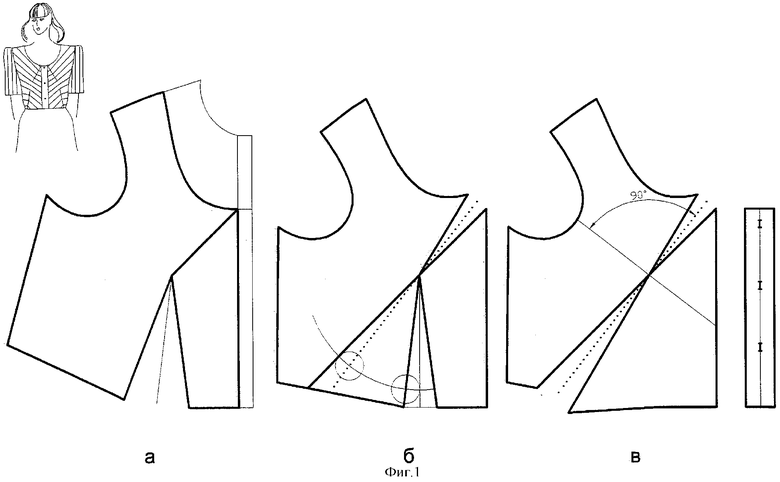

3. Оформить линии горловины, края борта, низа изделия и другие элементы конструкции, если положение будущей вытачки ориентировано на них (например, вытачка должна располагаться от угла пересечения линии выреза горловины с линией планки - модель и схема перевода вытачки (фиг.1).

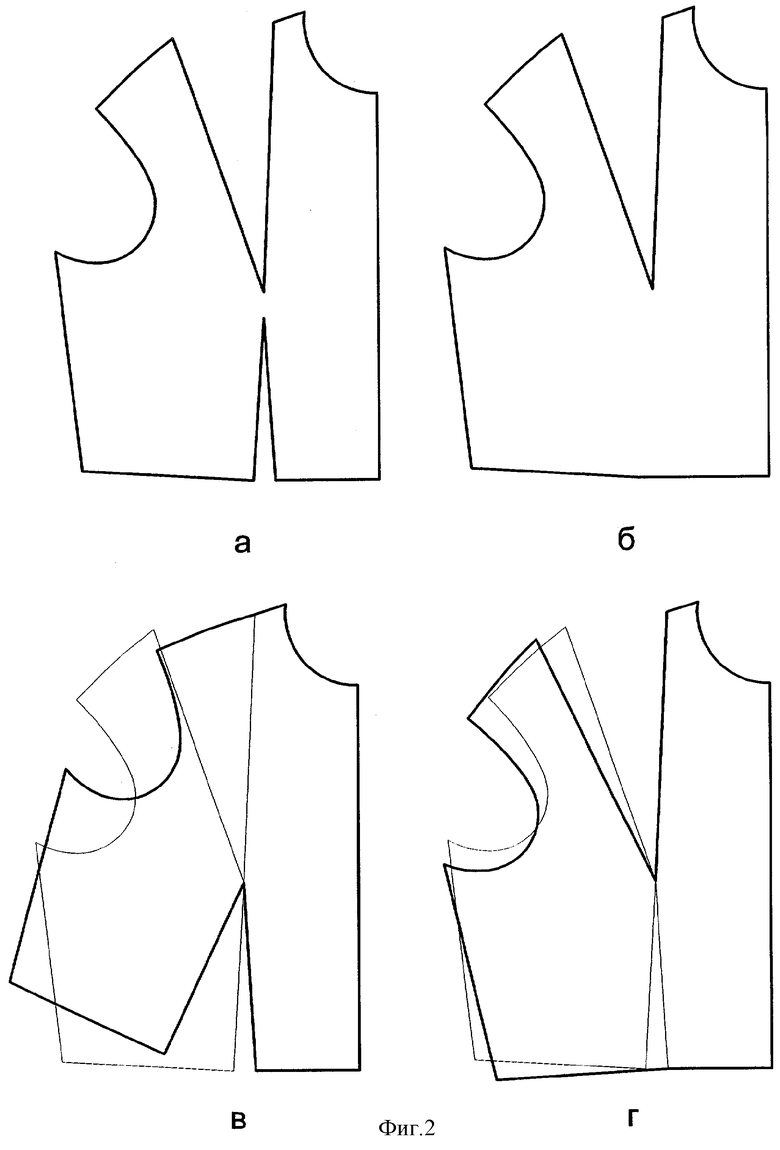

4. Решить вопрос о количестве вытачек, участвующих в формообразовании (две - верхняя и вытачка по линии талии (фиг.2а) или одна верхняя (фиг.2б)).

Возможны следующие варианты принятия конструкторского решения относительно вытачки по линии талии:

- не использовать вторую вытачку (удалить) (фиг.2б);

- моделировать как первую, по правилам перевода какой-либо группы вытачек, например, на той же оси, но с противоположной стороны от экстремальной точки фигуры (фиг.1в);

- объединить растворы двух вытачек в один раствор (вариант может использоваться как основной (фиг.2в, г) или как промежуточный для дальнейшего деления раствора пополам (фиг.1а, б) и моделирования каждой полученной таким образом вытачки по правилам перевода);

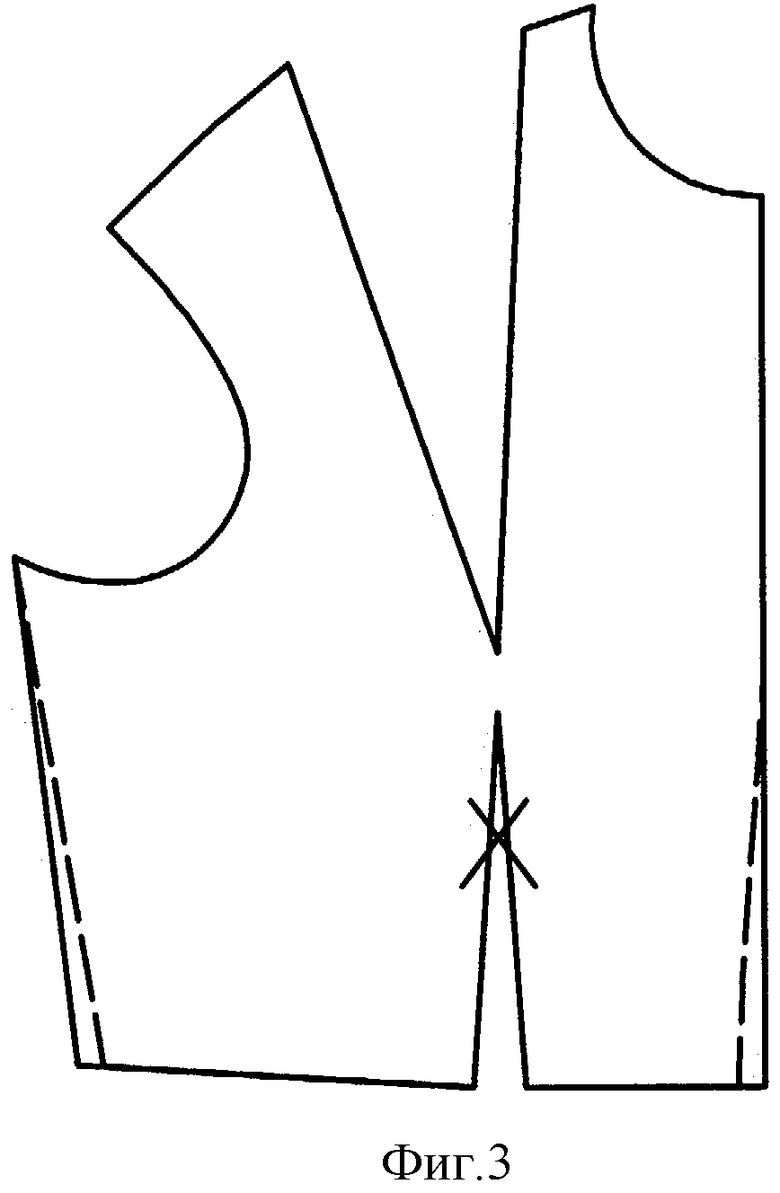

- распределить раствор второй вытачки в швы (например, для полочки в боковой шов и центральный) (фиг.3).

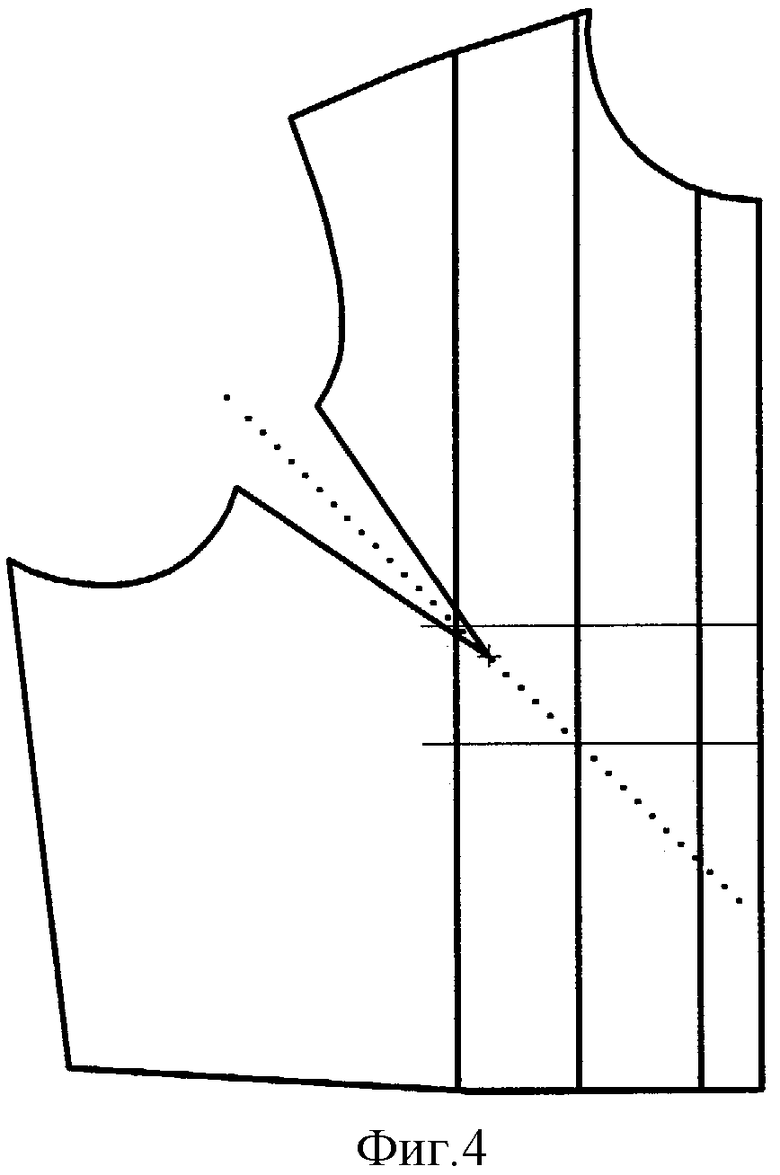

5. Учесть расположение осей симметрии рисунка материала относительно середины детали конструкции и при необходимости откорректировать взаимное расположение внутреннего конца исходной вытачки в соответствии с раппортом полоски (фиг.4).

Последовательность перевода вытачки

Для точного соединения рисунка полосы материала вдоль шва стачивания вытачки необходимо:

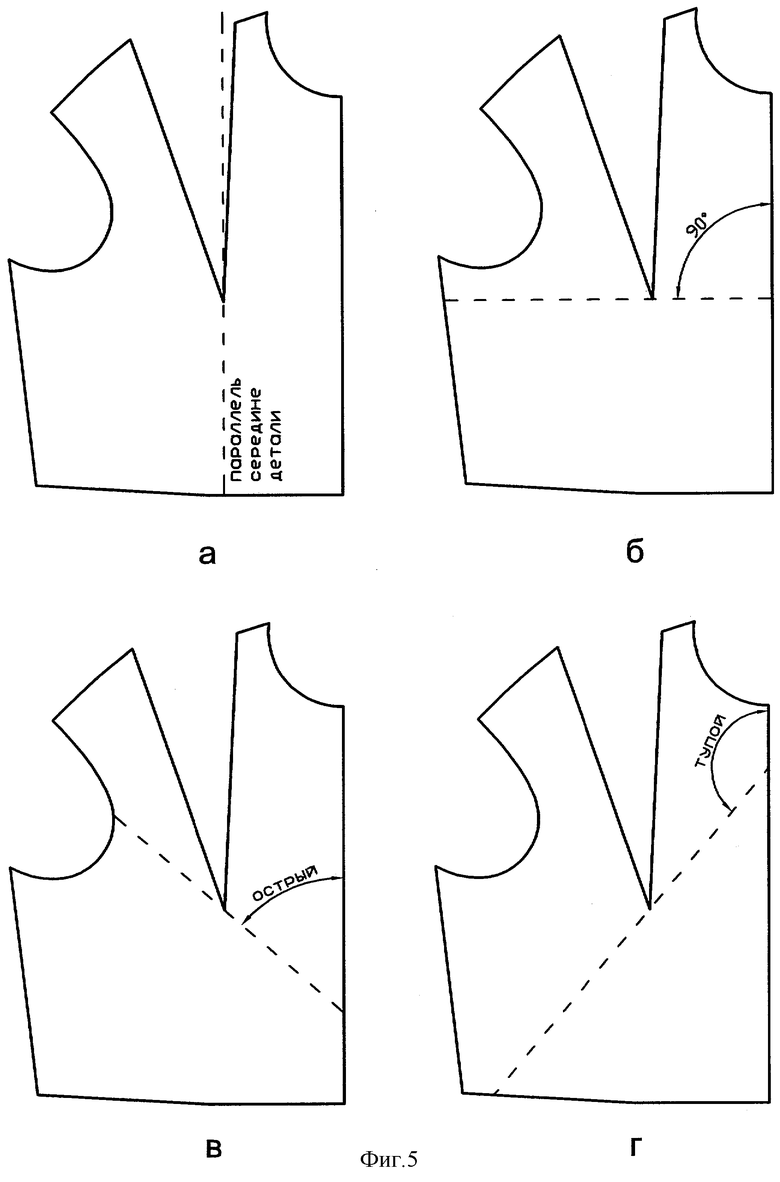

1. начертить направление полосы материала через внутренний конец исходной вытачки под углом к середине детали конструкции согласно модели (нулевым - параллельно (фиг.5а), 90 градусов - перпендикулярно (фиг.5б), острым (фиг.5в) или тупым углом (фиг.5г));

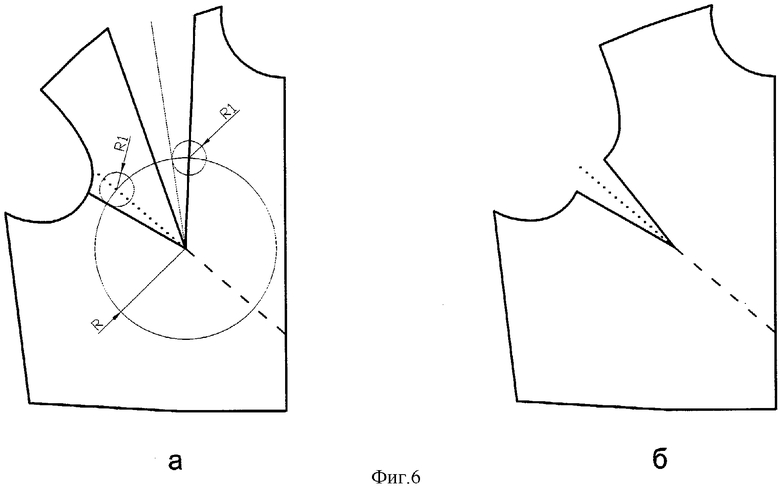

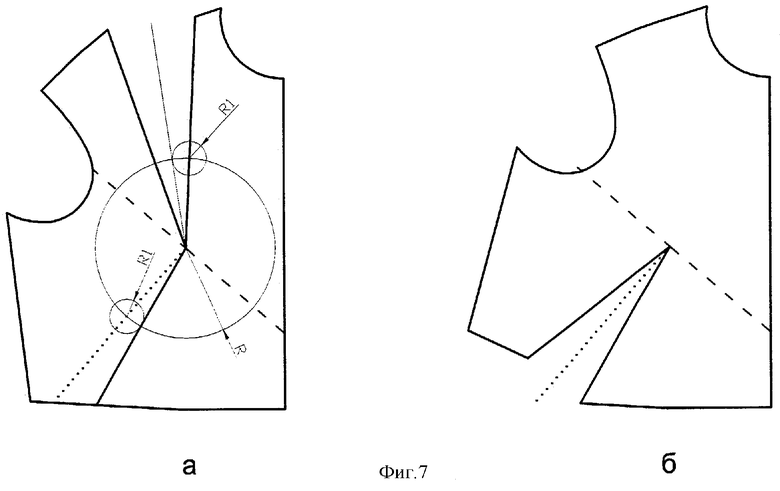

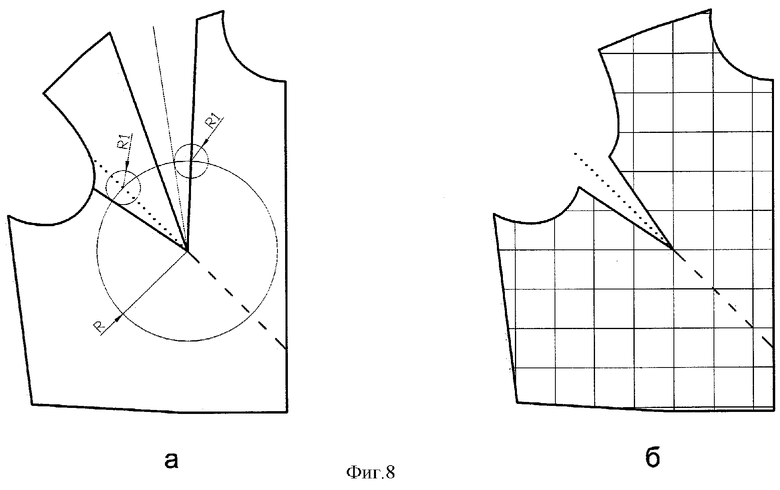

2. провести ось симметрии рисунка материала через внутренний конец исходной вытачки (вдоль направления полосы рисунка материала (фиг.6), перпендикулярно к ней (фиг.7), по диагонали клетки (фиг.8)), как середину новой вытачки согласно модели;

3. провести биссектрису угла раствора исходной вытачки (фиг.6а, 7а, 8а);

4. провести окружность или дугу окружности произвольного радиуса R с центром на внутреннем конце исходной вытачки (фиг.6а, 7а, 8а);

5. измерить радиусом новой окружности R1 половину раствора исходной вытачки на дуге произвольного радиуса. Отложить эту величину засечкой на той же дуге от найденной середины новой вытачки в нужную сторону от оси симметрии (фиг.6а, 7а, 8а);

6. через найденную засечкой точку провести линию нового положения вытачки, продолжив ее до контура детали(фиг.6а, 7а, 8а);

7. открыть вытачку по линии нового положения (фиг.6б, 7б, 8б).

Если положение новой вытачки зависит от положения каких-либо швов на других деталях конструкции или углов пересечения срезов, то задачу можно решить в обратном порядке:

1. провести линию нового положения вытачки, идущей от шва или угла конструкции согласно эскизу модели (фиг.1а);

2. объединить растворы двух вытачек в один раствор, как промежуточный для дальнейшего деления пополам (фиг.1а и 1б);

3. открыть вытачку по линии нового положения, используя половину объединенного раствора (фиг.1б);

4. найти середину раствора новой вытачки, провести биссектрису угла раствора новой вытачки, являющуюся осью симметрии рисунка материала (фиг.1б),

5. начертить направление полосы материала через внутренний конец новой вытачки под углом 90° к оси симметрии рисунка материала согласно модели (фиг.1в).

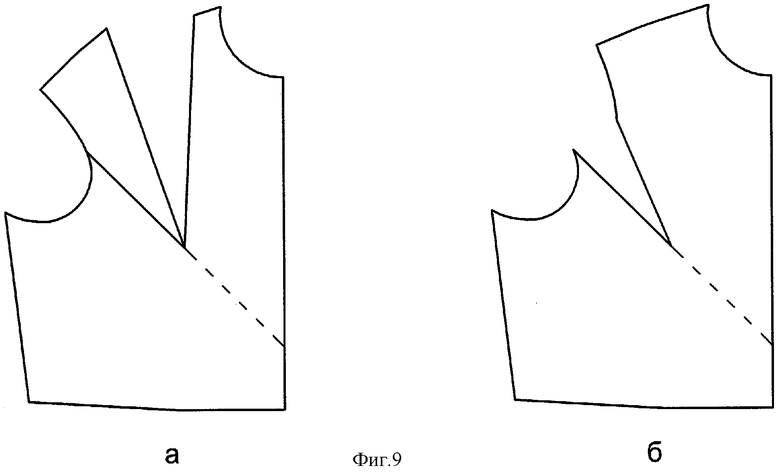

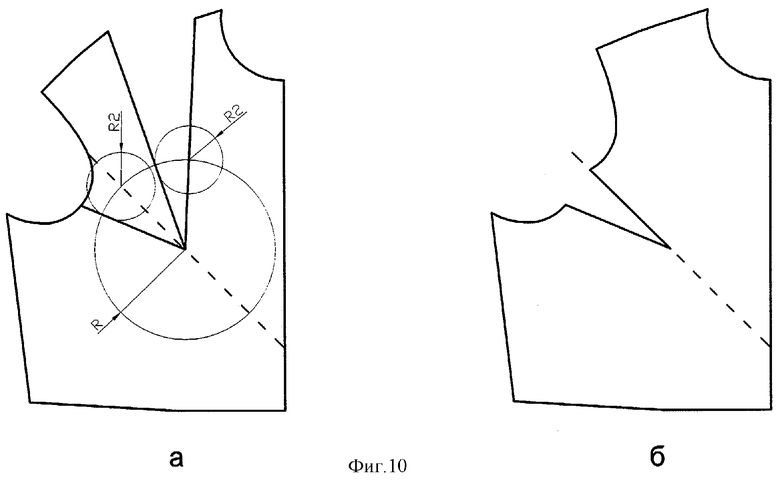

Для перевода вытачки с совмещением полосы материала вдоль одной из ее сторон необходимо:

1. нанести линию края активной полосы материала, проходящую через внутренний конец исходной вытачки под углом к середине детали конструкции (нулевым - параллельно, 90 градусов - перпендикулярно, острым или тупым) согласно модели (фиг.9а);

2. в зависимости от положения исходной вытачки относительно стороны новой вытачки, вдоль которой по модели будет проходить полоса, возможны два варианта действий:

- первый вариант: открыть вытачку по линии нанесенной активной полосы, т.к. она и есть новое положение линии разреза для вытачки по модели (фиг.9б);

- второй вариант: найти новое положение линии разреза для вытачки согласно модели, расположив ее на расстоянии R2 полного раствора исходной вытачки от нанесенной линии края активной полосы материала (фиг.10а), затем открыть вытачку по линии найденного нового положения (фиг.10б).

Разработка является актуальной как для традиционного, так и компьютерного способа проектирования швейных изделий и особенно для создания прикладных специализированных программ и информационных баз данных, ускоряющих процесс проектирования и исключающих ошибки при принятии конструкторских решений. Кроме того, данное изобретение может быть использовано для создания библиотек исходных модельных конструкций в САПР, на базе которых можно проектировать бесчисленное множество модельных конструкций.

Способ перевода вытачек может быть применен в смежных областях промышленного и индивидуального производства различных изделий - обуви, зонтов, игрушек, сумок и др. из материалов в полоску и клетку: ткани, трикотажа, бумаги, кожи, меха, нетканых или пленочных материалов и др.

Литература

1. Лин Жак. Техника кроя. - М.: Легкая индустрия, 1972, с.178-181.

2. Л.М. Литвина. Моделирование одежды из клетчатых тканей. - М.: Легкая индустрия, 1965, с.40-41.

3. Серова Л. Некоторые особенности работы с тканями в полоску и в клетку. Ателье №5, 2001, с.28-31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОЕКТИРОВАНИЯ КОНСТРУКЦИЙ ИЗДЕЛИЙ С РУКАВОМ ПОКРОЯ РЕГЛАН | 2008 |

|

RU2423898C2 |

| СПОСОБ ПОСТРОЕНИЯ ОСНОВЫ ПЛЕЧЕВОГО ИЗДЕЛИЯ НА КОНКРЕТНУЮ ФИГУРУ С РУКАВАМИ ИЛИ БЕЗ РУКАВОВ | 2001 |

|

RU2187233C1 |

| Способ построения шаблона женских плечевых изделий | 1978 |

|

SU766571A1 |

| СПОСОБ ПОСТРОЕНИЯ РАЗВЕРТКИ ЧАШКИ КОРСЕТНОГО ИЗДЕЛИЯ | 2008 |

|

RU2387351C2 |

| СПОСОБ ПОСТРОЕНИЯ КОНСТРУКЦИИ ПЛЕЧЕВОГО ИЗДЕЛИЯ | 2003 |

|

RU2256390C2 |

| СПОСОБ ПОСТРОЕНИЯ ОСНОВЫ ПЛЕЧЕВЫХ ИЗДЕЛИЙ С РАСЧЕТОМ ПОЛОЖЕНИЯ БОКОВОГО ШВА | 2016 |

|

RU2635268C1 |

| СПОСОБ ПОСТРОЕНИЯ ШАБЛОНА СПИНКИ МУЖСКОЙ ОДЕЖДЫ | 2001 |

|

RU2190337C1 |

| Способ изготовления верхнего плечевого изделия | 1989 |

|

SU1722416A1 |

| ПОЛУКОМБИНЕЗОН ДЛЯ ИНВАЛИДОВ-КОЛЯСОЧНИКОВ | 2018 |

|

RU2689614C1 |

| СПОСОБ И СИСТЕМА ИНТЕРАКТИВНОГО СОЗДАНИЯ ПРЕДМЕТОВ ОДЕЖДЫ | 2016 |

|

RU2635294C1 |

Изобретение относится к легкой промышленности и может быть использовано в процессах конструктивного моделирования изделий из материалов в полоску или клетку. Способ перевода вытачки на деталях конструкции изделий из материалов в полоску или клетку включает выбор направления полосы материала в модели, определение линии разреза нового положения вытачки и перевод вытачки в линию нового положения. При этом для перевода вытачки с точным соединением рисунка полос материала вдоль шва стачивания вычерчивают направление полосы материала через внутренний конец исходной вытачки. Затем проводят ось симметрии рисунка материала в полоску или клетку как середину новой вытачки. После этого проводят биссектрису угла раствора исходной вытачки, проводят окружность или дугу окружности произвольного радиуса с центром на внутреннем конце исходной вытачки. Далее измеряют радиусом новой окружности половину раствора исходной вытачки на дуге произвольного радиуса, откладывают эту величину засечкой на той же дуге от найденной середины новой вытачки в нужную сторону от оси симметрии. Через найденную засечкой точку проводят линию нового положения вытачки, продолжив ее до контура детали, открывают вытачку по линии нового положения. Для перевода вытачки с совмещением полосы материала с одной из ее сторон наносят линию края активной полосы материала, проходящую через внутренний конец исходной вытачки. При этом линия разреза для нового положения вытачки проходит от внутреннего конца исходной вытачки до контура детали через точку, отстоящую от нанесенной линии края полосы материала по дуге окружности произвольного радиуса с центром на внутреннем конце исходной вытачки, на всю величину раствора исходной вытачки, замеренного на этой же дуге. Для перевода вытачки с совмещением полосы материала с одной из ее сторон наносят линию края полосы материала, проходящую через внутренний конец исходной вытачки. При этом линия разреза для нового положения вытачки проходит вдоль нанесенной линии края полосы материала от внутреннего конца исходной вытачки до контура детали. Изобретение позволяет обеспечить точное проектирование линии нового положения вытачки на деталях конструкций одежды из материалов в полоску и клетку. 10 ил.

Способ перевода вытачки на деталях конструкции изделий из материалов в полоску или клетку, включающий выбор направления полосы материала в модели, определение линии разреза нового положения вытачки и перевод вытачки в линию нового положения, отличающийся тем, что для перевода вытачки с точным соединением рисунка полос материала вдоль шва стачивания вычерчивают направление полосы материала через внутренний конец исходной вытачки, проводят ось симметрии рисунка материала в полоску или клетку как середину новой вытачки, проводят биссектрису угла раствора исходной вытачки, проводят окружность или дугу окружности произвольного радиуса с центром на внутреннем конце исходной вытачки, измеряют радиусом новой окружности половину раствора исходной вытачки на дуге произвольного радиуса, откладывают эту величину засечкой на той же дуге от найденной середины новой вытачки в нужную сторону от оси симметрии, через найденную засечкой точку проводят линию нового положения вытачки, продолжив ее до контура детали, открывают вытачку по линии нового положения, а для перевода вытачки с совмещением полосы материала с одной из ее сторон наносят линию края активной полосы материала, проходящую через внутренний конец исходной вытачки, при этом линия разреза для нового положения вытачки проходит от внутреннего конца исходной вытачки до контура детали через точку, отстоящую от нанесенной линии края полосы материала по дуге окружности произвольного радиуса с центром на внутреннем конце исходной вытачки, на всю величину раствора исходной вытачки, замеренного на этой же дуге.

| Журнал "Ателье", 2001, №5, с.30 | |||

| ЛИН ЖАК | |||

| Техника кроя | |||

| - М.: Легкая индустрия, 1972, с.178-181 | |||

| ЛИТВИНА Л.М | |||

| Моделирование одежды из клетчатых тканей, Москва, Легкая индустрия, 1965, с.40-41 | |||

| БЛАНК А.Ф., ФОМИНА З.М | |||

| Конструктирование и конструктивное моделирование женской одежды | |||

| - М.: Легпромбытиздат, 1990, с.83-84 | |||

| GB 1385558 А, 26.02.1975. |

Авторы

Даты

2008-01-10—Публикация

2005-12-27—Подача