Изобретение относится к области акустического (ультразвукового) неразрушающего контроля параметров материалов и может быть использовано в автоматизации технологических процессов для измерения толщины в прокатном производстве металлов и полимерных пленок.

Известно устройство, содержащее излучатель и приемник ультразвуковых колебаний, помещенные соосно друг другу, генератор возбуждаемых ультразвуковых импульсов, соединенный с излучателем, усилитель, подключенный к приемнику, измерительно-регистрирующий блок, аттенюатор, подключенный к усилителю, эмиттерный повторитель с регулятором постоянной составляющей выходного сигнала, селектор с емкостным управляемым выходом, сигнальный вход которого соединен с выходом эмиттерного повторителя, импульсный расширитель, вход которого подключен к генератору, а выход к емкостному входу селектора через резистор к коллектору транзистора, дифференциальную цепь, вход которой соединен с коллектором селектора, а выход - с измерительно-регистрирующем блоком [1].

Недостатком такого устройства является низкая точность измерения, обусловленная высоким уровнем помех, наведенных на вход селектора генератором и собственными коммутационными помехами селектора.

Наиболее близким к изобретению по технической сущности является ультразвуковой толщиномер фольги, содержащий последовательно соединенные генератор зондирующих импульсов, излучающий преобразователь, приемный преобразователь и усилитель, селектор, подключенный первым входом к усилителю, вторым входом к генератору, а выходом к последовательно соединенным пиковому детектору и эмиттерному повторителю, первому каскаду, регистратору и источнику опорного напряжения [2].

Недостатком этого толщиномера является также низкая точность и узкий диапазон измерения толщины фольги, обусловленный нелинейной зависимостью амплитуды информационного сигнала от толщины фольгопроката.

Известны также патент №2121659 «Способ ультразвукового контроля толщины» [3], патент №2163351 «Устройство для ультразвукового измерения толщины» [4], патент №2185600 «Ультразвуковой толщиномер» [5]. Разработки направлены на повышение точности измерении и расширения диапазона измерений толщины ультразвуковыми методами. Устройства, реализующие эти разработки, излишне усложнены.

Задачей настоящего изобретения является повышение точности и расширение пределов измерения толщины фольгопроката в диапазоне от 1 до 500 мкм по металлам: меди и золоту и в диапазоне от 1 до 5000 мкм для ленточных полимерных материалов.

Более близким (прототипом) предложенному устройству является второе устройство [2]. От выбранного прототипа предложенное устройство отличается тем, что дополнительно содержит второй пиковый детектор, второй селектор, блок подбора функций и сумматор, причем вход второго пикового детектора соединен с выходом первого селектора, а выход второго пикового детектора - с первым входом блока подбора функций; вход второго селектора соединен с выходом генератора, а его выход - со вторым входом подбора функций; первый вход сумматора соединен с выходом порогового каскада, второй вход сумматора - с выходом блока подбора функций, а выход сумматора - с первым входом регистратора. Это позволяет повысить точность измерения толщины фольгопроката и ленточных полимерных материалов, а также расширить диапазон измерения.

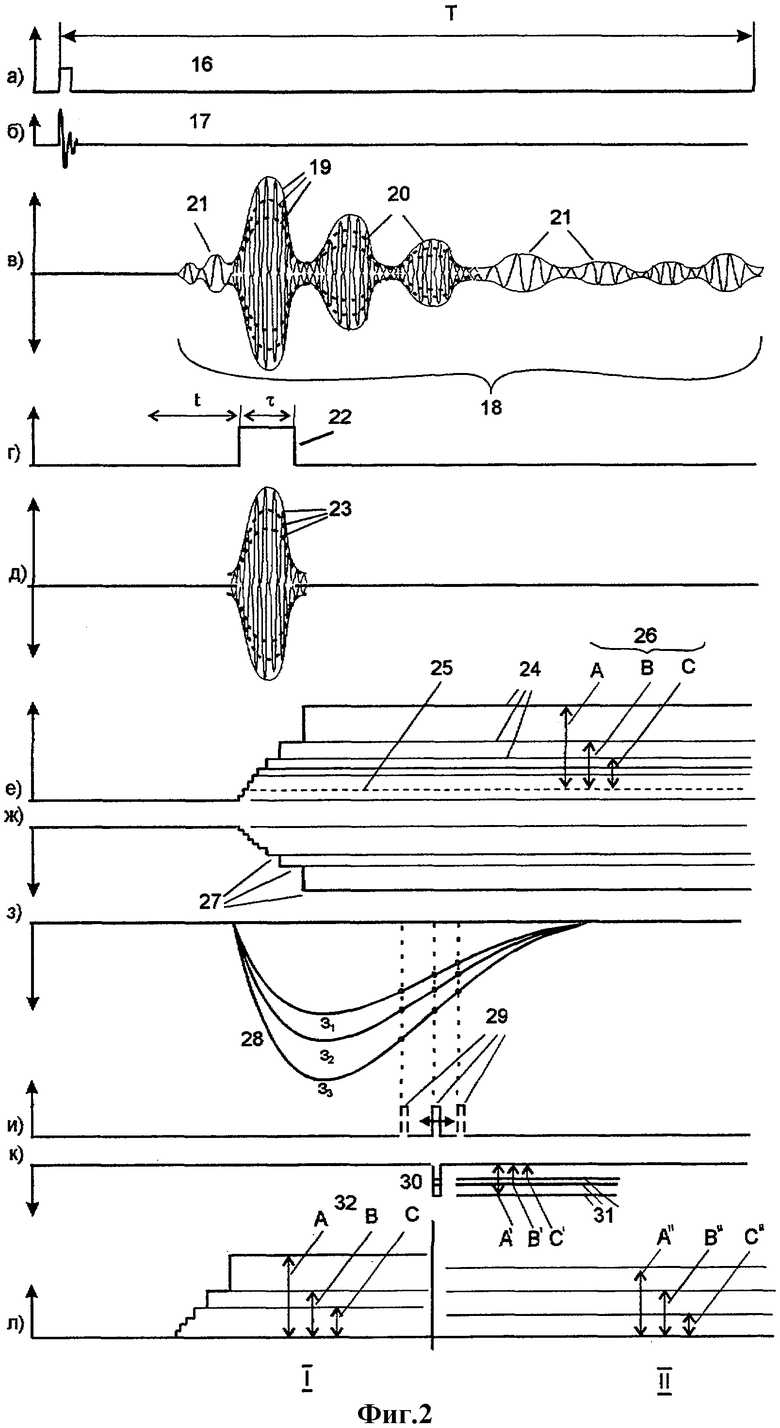

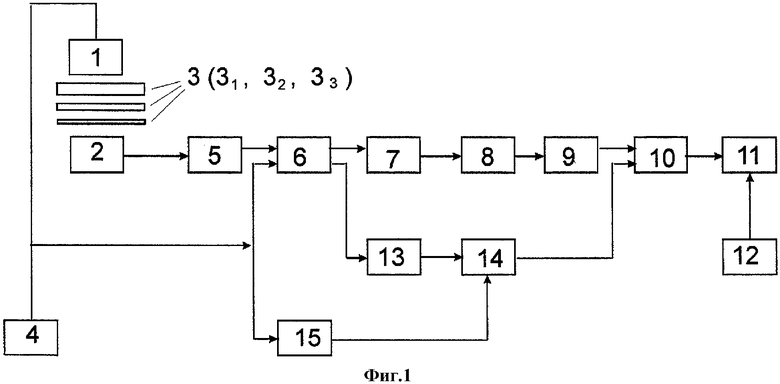

Функциональная схема устройства и импульсно-потенциальные диаграммы, поясняющие его работу для трех значений толщины контролируемого материала, приведены на фиг.1, 2.

1. Излучатель УЗК

2. Приемник УЗК

3. Контролируемый материал

4. Генератор возбуждающих импульсов

5. Усилитель

6. Первый селектор

7. Первый пиковый детектор

8. Эмиттерный повторитель

9. Пороговый каскад

10. Сумматор

11. Регистратор

12. Источник опорного напряжения

13. Второй пиковый детектор

14. Блок подбора функций

15. Второй селектор

16. Периодическая последовательность импульсов

17. Ультразвуковые колебания

18. Соответствующее УЗК входное напряжение

19. Информационный сигнал

20. Сигналы помех

21. Сигнал шумов

22. Первый стробимпульс

23. Выделенный информационный сигнал

24. Постоянное положительное напряжение информационного сигнала

25. Напряжение отсечки

26. Постоянное положительное напряжение на выходе порогового каскада

27. Отрицательное напряжение информационного сигнала

28. Функция заряда-разряда резистивно-емкостной цепи

29. Второй стробимпульс

30. Импульс модулированный кривой заряда-разряда резистивно-емкостной цепи

31. Постоянное корректирующее отрицательное напряжение.

Устройство содержит два соосно друг другу установленных акустических преобразователя - излучатель 1 ультразвуковых колебаний (УЗК) и приемник 2 УЗК, разделенных воздушным зазором, в котором размещают контролируемый материал 3; генератор возбуждающих импульсов 4, выход которого соединен со входом излучателя 1, последовательно соединенные: первая цепь - усилитель 5, входом подключенный к выходу приемника 2, первый селектор 6 (первый вход), первый пиковый детектор 7, эмиттерный повторитель 8, пороговый каскад 9, сумматор 10 (первый вход), регистратор 11 (первый вход); источник опорного напряжения 12, выход которого соединен со вторым входом регистратора 11, также вторая цепь - последовательно соединенные второй пиковый детектор 13, блок подбора функций 14 и сумматор 10 (второй вход), причем вход второго пикового детектора 13 соединен с вторым выходом первого селектора 6, а второй вход которого соединен с выходом генератора 4 и входом второго селектора 15, а второй вход блока подбора функций 14 соединен с выходом второго селектора 15.

Работа устройства осуществляется следующим образом.

Генератор 4 (фиг.1) вырабатывает периодическую последовательность импульсов 16 (фиг.2), которые в излучателе 1 возбуждают ультразвуковые колебания (УЗК) 17, УЗК 17 направляют перпендикулярно поверхности контролируемого материала (3) через воздушный зазор на вход приемника (2), в котором осуществляют преобразование УЗК в соответствующее им входное напряжение (18). В принятом сигнале 18 присутствуют помимо информационного сигнала 19 сигналы помех 20, обусловленные многократными переотражениями УЗК между поверхностями излучателя 1, приемника 2 и контролируемого материала, а также создаваемых шумами 21.

Выделение из сигнала 18 информационного сигнала 19 осуществляют с помощью усилителя 5 и первого селектора 6, который формирует по сигналу 16 генератора 4 первый стробимпульс 22. Первый стробимпульс 22 сдвинут по времени относительно импульса 16 генератора 4 на время t прихода УЗК на вход приемника УЗК 2. Длительность τ первого стробимпульса 22 устанавливают такой, чтобы она соответствовала длительности первой полуволны огибающей информационного сигнала 19. Окончательно выделенный информационный сигнал 23 направляют на вход первого пикового детектора 7, на выходе которого формируют постоянное положительное напряжение информационного сигнала 24 соответствующее амплитудному значению информационного сигнала 23. С выхода пикового детектора 7 постоянное напряжение 24 подают через эмиттерный повторитель 8 на вход порогового каскада 9, в котором вырабатывают напряжение отсечки 25 снизу, на уровне шумов 21 и наведенных электромагнитных помех, обусловленных конструкциями излучателя и приемника УЗК. Постоянное положительное напряжение 26 на выходе порогового каскада 9 подают на первый вход сумматора 10, выход которого соединен с первым входом регистратора 11. При этом постоянное напряжение 26 вызовет пропорционально определенное положение метки на нелинейной шкале регистратора 11. Шкала проградуирована в соответствии с законом затухания УЗК в определенном контролируемом материале. На второй вход регистратора 11 подают постоянное опорное напряжение противоположного знака от источника опорного напряжения 12 для смещения индикационной метки в заданную точку шкалы, в частности, в начало шкалы, если толщина измеряемого материала соответствует началу диапазона.

С целью расширения пределов измерения в области тонких толщин и повышения точности измерения в схему вводят второй пиковый детектор 13, блок подбора функций (БПФ) 14, второй селектор 15, а также сумматор 10 (второй вход). Схема работает следующим образом. Выходной двухполярный информационный сигнал 23 на выходе первого селектора 6 направляют на вход второго пикового детектора 13, в котором запоминают максимальную амплитуду отрицательного напряжения информационного сигнала 27 в виде постоянного отрицательного напряжения. По переднему фронту выходного сигнала 27 второго пикового детектора 13 запускают БПФ 14, на выходе которого формируют функцию изменения отрицательного напряжение во времени, например, функцию заряда и разряда резистивно-емкостной цепи с заданной постоянной времени τ0=RC, причем на выходе БПФ 14 каждому значению толщины (З1, З2, З3) контролируемого материала соответствует определенная кривая изменения отрицательного напряжения зарядно-разрядной резистивно-емкостной цепи 28 (фиг.2).

По импульсу 16 генератора 4 запускают второй селектор 15, который на выходе вырабатывает второй стробимпульс 29, который может перемещаться в пределах одного периода Т следования импульсов 16 генератора 4. Второй стробимпульс 29 направляют на второй вход БПФ 14. С помощью второго стробимпульса 29 в БПФ 14 в начале выделяют импульс 30, амплитуда которого промодулирована кривой заряда-разряда 28 в зависимости от местоположения второго стробимпульса 29 в периоде Т, а затем преобразуют амплитуду полученного импульса 30 в пропорциональное постоянное корректирующее отрицательное напряжение 31. Это напряжение подают на второй вход сумматора 10, в котором производят операцию суммирования двух разнополярных напряжений, 26 и 31 например, положительного А (фиг.2) и отрицательного А/, Таким образом суммарное напряжение А//, соответствующее толщине контролируемого материала, вызовет на шкале регистратора меньшее значение А//=А-А/ или В//=В-В/ или С//=С-С/ (фиг.2а, 2б).

Из импульсно-потенциальных диаграмм, поясняющих работу толщиномера, видно, что из большего значения положительного напряжения А, соответствующего более тонкому значению толщины материала, вычитают большее значение отрицательного напряжения А/, а из меньшего значения напряжения В<А, соответствующего более толстому материалу, вычитают меньшее значение В/<А/,

Таким образом, выравнивают шкалу измеряемого прибора и расширяют пределы измерения, одновременно повышая точность отсчета значений толщины контролируемого материала.

Предложенное изобретение является новым, так как отличается от предшествующего уровня техники, относящемуся к ультразвуковому бесконтактному измерению толщины фольгопроката и пленочных материалов; использует новое устройство, которое содержит: последовательно соединенные генератор возбуждающих импульсов и излучатель УЗК, последовательно соединенные приемник УЗК, усилитель, первый селектор (первый вход), первый пиковый детектор, эмиттерный повторитель, пороговый каскад, сумматор (первый вход), регистратор (первый вход); источник опорного напряжения, выходом соединенный со вторым входом регистратора; последовательно соединенные второй пиковый детектор, блок подбора функций (БПФ), сумматор (второй вход), второй селектор, входом подключенный к выходу генератора и второму входу первого селектора, а выходом - к второму входу БПФ; вход второго детектора подключен к выходу первого селектора; контролируемый материал размещают в воздушном зазоре между излучателем и приемником УЗК.

Предложение имеет изобретательский уровень, так как оно использует неизвестное устройство, содержащее: второй пиковый детектор, блок подбора функций, сумматор, второй селектор, повышающие точность бесконтактного ультразвукового измерения толщины фольгопроката и пленочных материалов в процессе прокатки и перемотки, а также расширяет диапазон измерений толщины за счет коррекции затухания амплитуды УЗК, прошедший от излучателя к приемнику УЗК через воздушный зазор и контролируемый материал.

Предложенное изобретение применимо на заводах цветной и черной металлургии, химической, строительной промышленности, а именно, при измерении толщины в процессе обработки цветных металлов и сплавов, а также полимерных листов и лент, бумаги, картона и других плоских движущихся материалов.

Литература

1. Авторское свидетельство СССР №597926, G01B 17/02, 1978 г., БИ №10, «Бесконтактный толщиномер».

2. Авторское свидетельство СССР №683324, G01B 17/02, 1979 г., «Ультразвуковой толщиномер фольги».

3. Патент РФ №2121659, G01B 17/02, приор. 31.03.1997 г., опубл. 10.11.1998 г., «Способ ультразвукового контроля толщины», МЭИ.

4. Патент РФ 2163351, G01B 17/02, приор. 29.03.1999 г., опубл. 20.02.2001 г., «Устройство измерения толщины», ЗАО «Взлет».

5. Патент РФ №2185600, G01B 17/02, приор. 16.04.2001 г., опубл. 20.07.2002 г., «Ультразвуковой измеритель толщины», МНПО «Спектр».

Изобретение относится к технике автоматического бесконтактного контроля толщины металлической фольги и пленочных полимерных материалов в процессе горячего или холодного проката на прокатных станах или перемотки, пластполимеров, бумаги и др. Техническим результатом изобретения является повышение точности и расширение диапазона измерения. Устройство содержит излучатель ультразвуковых колебаний (УЗК), последовательно соединенные приемник УЗК, усилитель, первый селектор (первый вход), первый пиковый детектор, эмиттерный повторитель, пороговый каскад; генератор возбуждающих импульсов, выход которого соединен со входом излучателя УЗК и вторым входом первого селектора; источник опорного напряжения, выход которого соединен со вторым входом регистратора. Дополнительно устройство содержит второй пиковый детектор, второй селектор, блок подбора функций и сумматор, причем вход второго пикового детектора соединен с выходом первого селектора, а выход второго пикового детектора - с первым входом блока подбора функций; вход второго селектора соединен с выходом генератора, а его выход - со вторым входом блока подбора функций; первый вход сумматора соединен с выходом порогового каскада, второй вход сумматора - с выходом блока подбора функций, а выход сумматора - с первым входом регистратора. 2 ил.

Устройство ультразвукового бесконтактного измерения толщины контролируемого материала, содержащее излучатель ультразвуковых колебаний (УЗК), последовательно соединенные приемник УЗК, усилитель, первый селектор (первый вход), первый пиковый детектор, эмиттерный повторитель, пороговый каскад, генератор возбуждающих импульсов, выход которого соединен со входом излучателя УЗК и вторым входом первого селектора, источник опорного напряжения, выход которого соединен со вторым входом регистратора, отличающееся тем, что дополнительно содержит второй пиковый детектор, второй селектор, блок подбора функций и сумматор, причем вход второго пикового детектора соединен с выходом первого селектора, а выход второго пикового детектора - с первым входом блока подбора функций; вход второго селектора соединен с выходом генератора, а его выход - со вторым входом блока подбора функций; первый вход сумматора соединен с выходом порогового каскада, второй вход сумматора - с выходом блока подбора функций, а выход сумматора с первым входом регистратора.

| Ультразвуковой эхо-импульсный толщиномер | 1990 |

|

SU1781538A1 |

| УЛЬТРАЗВУКОВОЙ ЭХОИМПУЛЬСНЫЙ ТОЛЩИНОМЕР | 2003 |

|

RU2246694C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| JP 63285406 A, 12.11.1988 | |||

| JP 8094343 A, 12.04.1996. | |||

Авторы

Даты

2008-01-10—Публикация

2005-11-29—Подача