Изобретение относится к электродетонаторам, нечувствительным к бытовым и переносным источникам постоянного тока и тока промышленной частоты, зарядам статического электричества, предназначенным для инициирования детонирующего шнура в герметичной прострелочно-взрывной аппаратуре, спускаемой в нефтяные и газовые скважины с температурой до плюс 200-210°С.

В настоящее время одним из важнейших технических требований к электродетонаторам является его термостойкость. Это связано с тем, что возникла необходимость в экономичном оживлении существующих неработающих (засоренных) нефтяных и газовых скважин.

Эффективным способом оживления (устранения засоров) в скважинах является прострел засоренного участка кумулятивной струей, образующейся при срабатывании взрывчатого вещества в перфораторе, который запускается от электродетонатора. Большое количество скважин бездействует потому, что заблокированы на большой глубине, где температуры достигают более 150°С и существующие электродетонаторы в таких условиях становятся неработоспособными.

Предлагаемые авторским коллективом электродетонаторы предназначены для инициирования кумулятивных корпусных перфораторов при прострелочно-взрывных работах в глубоких нефтяных и газовых скважинах с температурой выше плюс 150°С.

Электродетонатор (ЭД) состоит из трубки, содержащей колпачок, снаряженный взрывчатым веществом (ВВ), и электровоспламенителя, зафиксированного в трубке методом обжима ее дульца.

В электродетонаторах в качестве ВВ используются гремучертутнотетриловые смеси или азидотетриловые смеси /1/. В электровоспламенителях в качестве воспламенительных составов, наносимых на мостик, используется смесь из пироксилина (40%), железистосинеродистого свинца (30%) и хлората калия (30%) /1/.

Недостатком этого состава является относительно низкая температура разложения пироксилина. При температурах выше 150°С этот состав становится неработоспособным, что приводит к невозможности использования электродетонаторов при прострелочно-взрывных работах в глубоких нефтяных и газовых скважинах.

В современных электродетонаторах /2/, например ЭД-ПН ТУ 7513607.023-2001, в электровоспламенителе применяется воспламенительный состав из 18 частей бертолетовой соли, 11 частей роданистого свинца и 21 мл колоксилинового лака. Этот электродетонатор выбран нами в качестве прототипа.

Недостатком выбранного за прототип электродетонатора является то, что он безотказно срабатывает и обеспечивает безотказное инициирование детонирующего шнура после выдержки при температуре не более плюс 150°С в течение 2 ч.

При более высоких температурах, что требуется для выполнения вышеизложенных задач, ЭД, выбранный в качестве прототипа, становится неработоспособным. Это связано с разложением воспламенительного состава при температурах выше 150°С, приводящим к отказам при работе электровоспламенителя в составе ЭД.

Другим недостатком выбранного за прототип электродетонатора являются более низкие показатели безопасного тока и минимального тока срабатывания по сравнению с мировым уровнем изготовления электровоспламенителей.

Указанные недостатки устранены в предлагаемом электродетонаторе.

Технический результат достигается тем, что термостойкий электродетонатор, состоящий из трубки, содержащей снаряженный взрывчатым веществом колпачок, и электровоспламенителя, зафиксированного в трубке методом обжимки ее дульца, выполненного из воспламенительного состава, содержащего перхлорат калия, пикрат калия, полифинилсилоксановую смолу при следующем соотношении компонентов, мас.%:

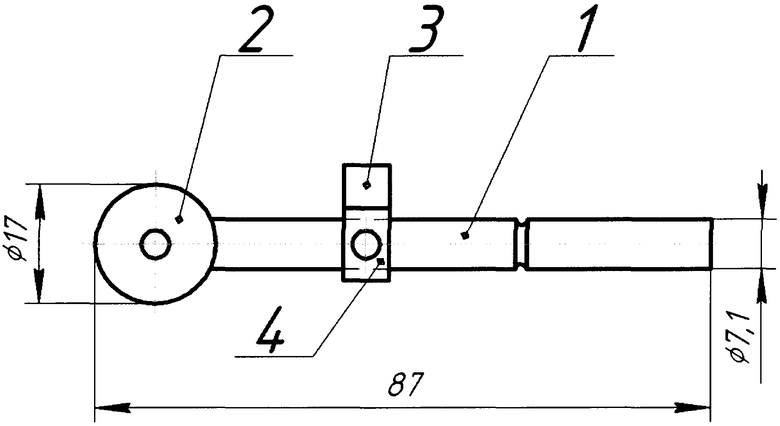

Изобретение поясняется чертежом, где:

1 - трубка с колпачком, снаряженным взрывчатым веществом

2 - электровоспламенитель с воспламенительным составом из перхлората калия, пикрата калия, полифинилсилоксановой смолы и полибутилметакрилатной смолы;

3 - этикетка;

4 - герметизирующее покрытие.

Перхлорат калия и пикрат калия получают путем химического соосаждения в водных растворах компонентов в одну стадию /3/. Компоненты Mg(ClO4)2, Mg(C6H3N3O7)2, KNO3 растворяют в воде, а затем полученные растворы смешивают.

Выпавший осадок отфильтровывают и промывают этанолом. Далее готовят смесь раствора полифенилсилоксановой смолы в толуоле и раствора полибутилметакрилатной смолы в ацетоне, этилацетате и бутилацетате. Приготовленный раствор смол смешивают в соотношении 1:1 с промытым этанолом осадком, состоящим из перхлората калия и пикрата калия.

Приготовленный состав путем макания наносится на мостик воспламенителя. Капельки на мостике развешивают на стеллажах или помещают на лоток и провяливают при комнатной температуре 30-40 мин.

Сушка воспламенительного состава на мостике может быть осуществлена также при комнатной температуре в течение 3 и более часов, с последующей подсушкой в термостате, при температуре 40-50°С в течение 10-15 мин.

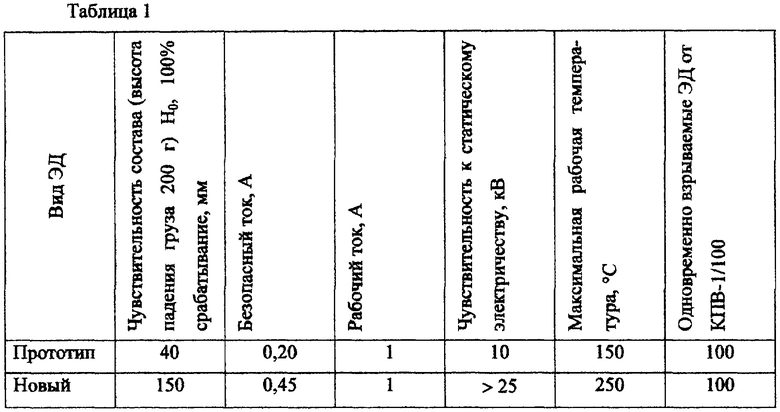

В табл.1 приведены сравнительные технические характеристики нового узла воспламенителя и узла воспламенителя прототипа.

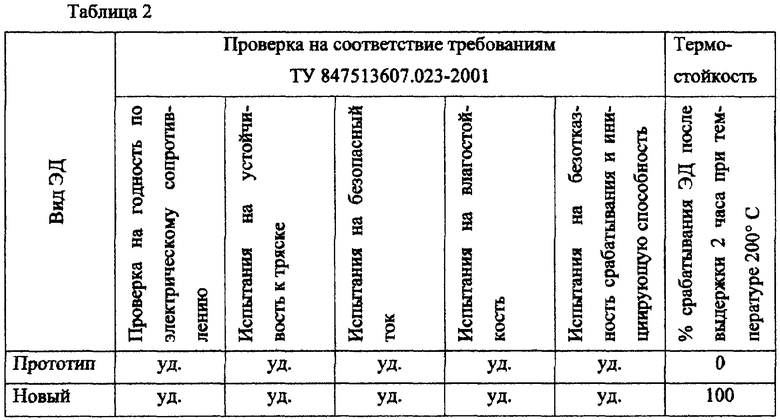

В табл.2 приведены результаты сравнительных испытаний предлагаемого электродетонатора и электродетонатора прототипа.

Из табл.1 видно, что предлагаемый термостойкий электродетонатор имеет ряд преимуществ перед прототипом. При одинаковом гарантированном числе подрывов нового ЭД и прототипа от одного и того же источника тока новый ЭД обеспечивает большую безопасность при работе. Кроме того, новые воспламенительные составы, используемые в предлагаемом ЭД, значительно расширяют его диапазон применения. Они менее опасны в эксплуатации и изготовлении.

Из табл.2 видно, что новый предлагаемый ЭД удовлетворяет требованиям технических условий на современные электродетонаторы.

По термостойкости новый ЭД значительно превосходит прототип.

Новые ЭД, выдержанные при температуре 200°С в течение 2 часов, оставались годными и сработали при испытаниях после термостатирования 100%. ЭД прототипа после термостатирования вышли из строя, процент срабатывания 0.

Новые составы были проверены при различных соотношениях компонентов, указанных в формуле изобретения. При изменении массового содержания компонентов, указанного в формуле, электродетонаторы не удовлетворяют требованиям современных ТУ по надежности работы.

Таким образом, предлагаемый термостойкий электродетонатор обоснован и отвечает новым повышенным требованиям для современной техники взрывных работ.

Источники информации

1. П.Ф.Бубнов, И.П.Сухов «Средства инициирования». НКАП, Оборонгиз, М., 1945, с.162.

2. Электродетонатор ЭД - ПН Технические условия ТУ 847513607.023.- 2001.

3. Патент РФ №2179544.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОПАСНЫЙ ЭЛЕКТРОДЕТОНАТОР ДЛЯ ПРОСТРЕЛОЧНО-ВЗРЫВНОЙ АППАРАТУРЫ | 2016 |

|

RU2628360C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ ПАТРОН ДЛЯ СКВАЖИННЫХ ЗАРЯДОВ | 1996 |

|

RU2111448C1 |

| Электродетонатор для прострелочно-взрывных работ, защищенный от блуждающих токов | 2016 |

|

RU2638073C1 |

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ К ЭЛЕКТРОДЕТОНАТОРУ | 2000 |

|

RU2202100C2 |

| ВЗРЫВНОЙ ПАТРОН ДЛЯ ПРОСТРЕЛОЧНО-ВЗРЫВНЫХ РАБОТ | 2003 |

|

RU2247924C1 |

| ЗАМЕДЛИТЕЛЬ ДЕТОНАЦИОННЫХ КОМАНД БАЛЛИСТИЧЕСКОГО ТИПА | 2014 |

|

RU2579321C1 |

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2563006C2 |

| ТЕРМОСТОЙКИЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОВОСПЛАМЕНИТЕЛЯ | 2005 |

|

RU2289562C1 |

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ | 2006 |

|

RU2422756C2 |

| КАПСЮЛЬ-ДЕТОНАТОР НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2161769C2 |

Изобретение относится к электродетонаторам. Предложен термостойкий электродетонатор, состоящий из трубки, содержащей снаряженный взрывчатым веществом колпачок, и электровоспламенителя, зафиксированного в трубке методом обжимки ее дульца. Электровоспламенитель выполнен из воспламенительного состава, содержащего перхлорат калия, пикрат калия, полифенилсилоксановую смолу и полибутилметакрилатную смолу. Изобретение направлено на обеспечение надежной работы электродетонатора при температурах 200-210°С. 2 табл., 1 ил.

Термостойкий электродетонатор, состоящий из трубки, содержащей снаряженный взрывчатым веществом колпачок, и электровоспламенителя, зафиксированного в трубке методом обжимки ее дульца, отличающийся тем, что электровоспламенитель выполнен из воспламенительного состава, содержащего перхлорат калия, пикрат калия, полифенилсилоксановую смолу и полибутилметакрилатную смолу при следующем соотношении компонентов, мас.%:

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| ТЕРМОСТОЙКИЕ ВОСПЛАМЕНИТЕЛЬНЫЕ СОСТАВЫ ДЛЯ ЭЛЕКТРОВОСПЛАМЕНИТЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2179544C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПОРИСТОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252353C2 |

| Устройство для передачи телеграмм | 1988 |

|

SU1529467A2 |

| ПЕЧЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ (ВАРИАНТЫ) | 2005 |

|

RU2312274C2 |

| US 3415189 А, 10.12.1968. | |||

Авторы

Даты

2008-01-20—Публикация

2006-08-22—Подача