Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесно-стружечных плит.

Известен способ механической ориентации древесных частиц, включающий подачу стружки на направляющий орган, выполненный в виде пластин или цепей, соседние ветви которого перемещают в противоположных направлениях с постоянной скоростью [Шварцман Г.М., Щедро Д.А. Производство древесно-стружечных плит. 4-е изд., перераб. и доп. - М.: Лесн. пром-сть, 1987. - 320 с., стр.216].

Известен способ ориентации древесных частиц, включающий подачу стружки на направляющий орган, выполненный в виде бесконечной нити, и перемещение соседних ветвей направляющего органа в противоположных направлениях с постоянной скоростью [Патент Швейцарии №469558, М.кл5 В 29 J 5/00. Verfahren fur die Herstellung von Hoizspanplatten sowic Vorrichtung zur Ausfuhrung des Verfahrens. 1969].

Известен способ ориентации, реализованный в устройстве для ориентации осмоленных лигноцеллюлозных частиц способ ориентации, включающий подачу стружки на направляющий орган, выполненный в виде бесконечной гибкой ленты, и перемещение соседних ветвей направляющего органа в противоположных направлениях с постоянной скоростью [Патент ФРГ №2730403, М.кл5 В29J 5/04. Vorrichtung zum Ausrichten von mit einem Bindemittet versehencn lignozellulosehaltigen Teilchen. 1980].

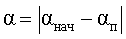

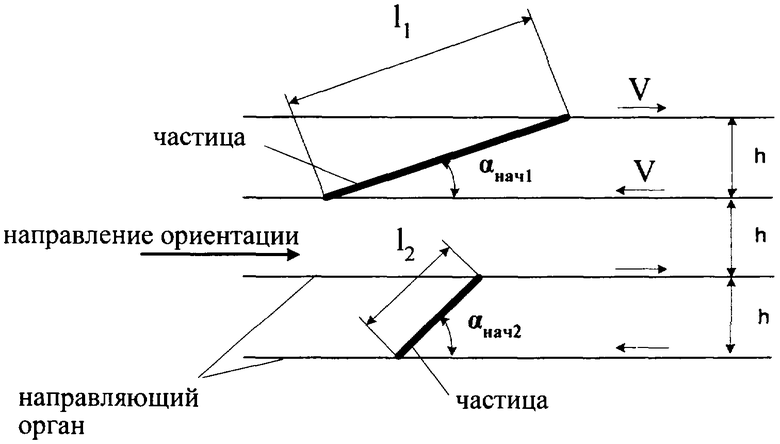

В известных способах древесные частицы получают вращающий момент от направляющего органа и начинают падать с углом αнач относительно направления ориентации. За время падения до формирующего транспортера частицы разворачиваются на угол αп и укладываются в стружечный ковер под углом α (угол ориентации). Угол ориентации определяется из выражения  .

.

С уменьшением угла α прочность готовых плит уменьшается, приближаясь к прочности исходной древесины [Поташев О.Е., Лапшин Ю.Г. Механика древесных плит. - М.: Лесн. пром-сть, 1982. - 112 с., стр.52]. В идеальном случае угол α должен быть равен нулю. Недостаток известных способов заключается в том, что при постоянной скорости перемещения ориентирующего органа с изменением длины ориентируемых частиц угол αнач изменяется, а угол αп остается постоянным. Например, при переходе на изготовление плит из более длинных стружек начальный угол схода частицы с направляющего органа αнач1 (см. чертеж) уменьшается и становится больше угла αп, а при изготовлении плит из более коротких стружек начальный угол αнач2 увеличивается и становится меньше угла αп, в результате чего угол ориентации α возрастает, качество ориентации будет снижено, и прочность готовой древесно-стружечной плиты не будет максимальной.

Известен также способ ориентации, реализованный в устройстве для ориентации древесных частиц, включающий подачу стружки на направляющий орган, выполненный в виде бесконечной гибкой ленты, и перемещение соседних ветвей направляющего органа в противоположных направлениях с постоянной скоростью [А.с. СССР №1449344, М.кл.6 В27N 3/14. Устройство для ориентации древесных частиц, 1989, БИ №1].

Недостаток известного способа заключается в том, что постоянная скорость перемещения направляющего органа оптимальна только для одной определенной длины ориентируемых частиц, при которой прочность изготовляемой плиты максимальна. При изготовлении плит из частиц другой длины угол ориентации α возрастает, что ведет к потере прочности изготовляемой плиты.

Изобретение решает задачу повышения качества ориентации древесных частиц.

Техническим результатом от использования изобретения является повышение качества ориентации за счет минимизации угла ориентации древесных частиц, что повышает прочность изготовляемых древесно-стружечных плит.

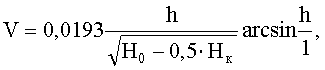

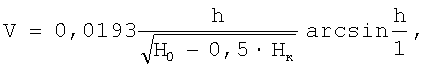

Это достигается тем, что в способе ориентации древесных частиц, включающем подачу стружки на направляющий орган и перемещение соседних ветвей направляющего органа в противоположных направлениях с постоянной скоростью, согласно изобретению, перемещение направляющего органа осуществляют со скоростью (м/с), определяемой по формуле

где h - расстояние между соседними ветвями направляющего органа, м;

Н0 - высота расположения направляющего органа над формирующим транспортером, м;

Нк - толщина формируемого стружечного ковра;

l - длина ориентируемых частиц, м.

Заявляемый способ ориентации древесных частиц отличается перемещением направляющего органа со скоростью, зависящей от длины ориентируемых частиц и параметров ориентирующего устройства, за счет чего частицы, получившие вращение от направляющего органа, в процессе падения укладываются в стружечный ковер с минимальным углом ориентации.

На чертеже представлена упрощенная схема ориентации.

Формула скорости перемещения направляющего органа, при которой происходит наиболее полная ориентация частиц, выведена автором впервые.

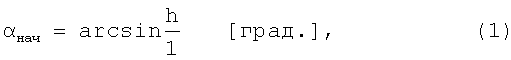

Начальный угол, при котором происходит сход частицы с направляющего органа, зависит от длины частицы и расстояния между соседними ветвями направляющего органа

где h - расстояние между соседними ветвями направляющего органа (шаг ориентации), м;

l - длина ориентируемой частицы, м.

В момент отрыва частицы имеют скорость вращения

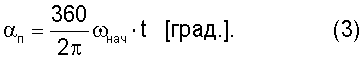

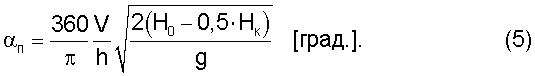

За время падения t частицы разворачиваются на угол αп:

Частицы, падающие на формирующий транспортер первыми, проходят расстояние Н0. Частицы, укладывающиеся в стружечный ковер толщиной Нк последними, проходят расстояние (Н0-Нк). Среднее расстояние, проходимое древесной частицей, составляет (Н0-0,5·Нк).

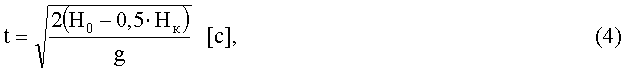

Среднее время падения частицы

где g - ускорение свободного падения, м/с2.

С учетом (2) и (4) выражение (3) имеет вид

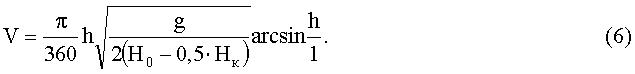

Для максимальной ориентации частиц, при которой угол ориентации α=0, должно выполняться условие: αнач=αп, т.е. приравняв (1) и (5), получим оптимальную скорость перемещения направляющего органа (м/с)

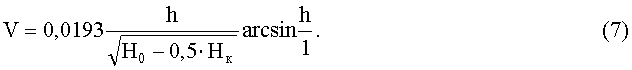

Считая g=9,81 м/с2, получим

0,0193 - коэффициент, м1/2·с-1

Формула (7), связывающая шаг ориентации, высоту расположения направляющего органа, толщину формируемого стружечного ковра и длину ориентируемых частиц, выведена автором впервые.

Сопротивление воздуха практически не изменяет коэффициент 0,0193 в выражении (7). С учетом сопротивления воздуха ориентируемая частица падает до укладки в ковер несколько дольше, т.е. должна разворачиваться на больший угол α. Однако сопротивление воздуха будет препятствовать также развороту частицы. Таким образом, увеличение угла α за счет более длительного падения компенсируется уменьшением этого угла за счет меньшего разворота.

Способ осуществляют следующим образом.

Направляющий орган перемещают со скоростью V (м/с), причем соседние ветви направляющего органа движутся в противоположных направлениях. Древесные частицы подают на направляющий орган, который придает частицам вращение. Частицы разворачиваются до момента их укладки в стружечный ковер. При перемещении направляющего органа с оптимальной скоростью, определяемой из выражения (7), частицы имеют минимальный угол ориентации.

Пример осуществления способа.

Древесную стружку с питающего транспортера подают на направляющий орган, который перемещают со скоростью, определяемой по формуле (7). Из ориентированной таким образом стружки на формирующем транспортере формируют однослойный стружечный ковер, который разделяют на брикеты и прессуют.

Пример 1

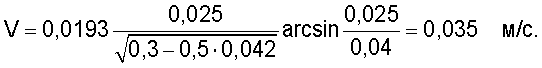

Была изготовлена партия однослойных древесно-стружечных плит толщиной 10 мм из сосновых стружек, имевших среднюю длину 40 мм (0,04 м). Высота размещения направляющего органа над формирующим транспортером составляла 0,3 м, шаг ориентации - 0,025 м. Толщина формируемого ковра составляла 0,042 м.

Оптимальная скорость перемещения направляющего органа рассчитывалась по формуле (7):

Стружки в партии ориентировались направляющим органом, который перемещали со скоростями V=0,020 м/с, 0,035 м/с и 0,050 м/с.

Измерение углов отклонения частиц относительно направления (оси) ориентации производилось для всех полностью видимых частиц на верхней и нижней пластях плит на произвольных участках плит площадью 200·200 мм при помощи транспортира. Погрешность измерения составляла 0,5%.

Усредненные результаты по 10 измерениям представлены в таблице 1.

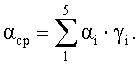

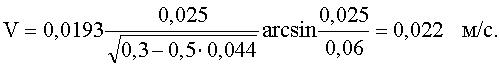

Средний угол ориентации αср определялся как сумма произведений средних углов отклонения αi на долю частиц γi на участке

Например, для V=0,02 м/с:

Частиц, отклонившихся от оси ориентации более чем на 50 градусов (неориентированные частицы), на пластях плиты не наблюдалось.

Отклонение частиц для l=0,04 м

Пример 2

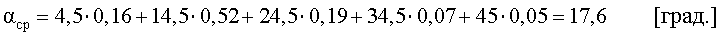

Была изготовлена партия однослойных древесно-стружечных плит толщиной 10 мм из сосновых стружек, имевших среднюю длину 60 мм (0,06 м). Высота размещения направляющего органа над формирующим транспортером составляла 0,3 м, шаг ориентации - 0,025 м. Толщина формируемого ковра составляла 0,044 м.

Оптимальная скорость перемещения направляющего органа рассчитывалась по формуле (7)

Стружки в партии ориентировались направляющим органом, который перемещали также со скоростями V=0,020 м/с, 0,035 м/с и 0,050 м/с.

Измерение средних углов отклонения частиц αi и расчет средних углов ориентации αср производились по той же методике, что и в примере 1.

Усредненные результаты по 10 измерениям представлены в таблице 2.

Отклонение частиц при l=0,06 м

Результаты экспериментов показывают, что наименьший средний угол ориентации частиц имеют плиты, сформированные при скоростях направляющего органа, близких к расчетным по формуле, предложенной автором.

Изобретение позволяет повысить качество ориентации древесных частиц и повысить прочность древесно-стружечных плит из ориентированной стружки различной длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2008 |

|

RU2368495C1 |

| СПОСОБ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2011 |

|

RU2462353C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2008 |

|

RU2360793C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2006 |

|

RU2323819C1 |

| СПОСОБ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2012 |

|

RU2494858C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2007 |

|

RU2342246C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2007 |

|

RU2338641C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2011 |

|

RU2483868C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2012 |

|

RU2494859C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2009 |

|

RU2402422C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесно-стружечных плит. Способ ориентации древесных частиц включает операции перемещения направляющего органа со скоростью, зависящей от длины ориентируемых частиц, параметров ориентирующего устройства и толщины формируемого стружечного ковра, за счет чего частицы, получившие вращение от направляющего органа, в процессе падения укладываются в стружечный ковер с минимальным углом ориентации. Технический результат от использования изобретения заключается в повышении качества ориентации древесных частиц за счет минимизации угла ориентации, что повышает прочность изготовляемых древесно-стружечных плит. 1 ил., 2 табл.

Способ ориентации древесных частиц, включающий подачу стружки на направляющий орган и перемещение соседних ветвей направляющего органа в противоположных направлениях с постоянной скоростью, отличающийся тем, что перемещение направляющего органа осуществляют со скоростью (м/с), определяемую по формуле

где 0,0193 - коэффициент, м1/2·с-1;

h - расстояние между соседними ветвями направляющего органа, м;

Н0 - высота расположения направляющего органа над формирующим транспортером, м;

Нк - толщина формируемого стружечного ковра, м;

l - длина ориентируемых частиц, м.

| Устройство для ориентации древесных частиц | 1986 |

|

SU1449344A1 |

| Устройство для ориентации древесных частиц | 1988 |

|

SU1595642A1 |

| Устройство для механической обработки деталей из полимерных материалов | 1988 |

|

SU1613341A1 |

| Способ сварки трением | 1973 |

|

SU469558A1 |

| Имитационный способ поверки плотномеров поплавкового типа | 2020 |

|

RU2730403C1 |

Авторы

Даты

2008-01-27—Публикация

2006-06-27—Подача