Изобретение относится к горной промышленности, а именно к буровым лопастным долотам, и может быть использовано при создании лопастных долот для бурения сплошным и кольцевым забоем нефтяных, гидрогеологических, геологоразведочных, дренажных и других скважин технического назначения, проходимых в горных породах, перемежающихся по крепости, а также при создании шнековых буров.

Известны лопастные долота типа МС для бурения скважин различного назначения в мягких и средней крепости горных породах. Эти долота имеют две или три лопасти, армированные вставками из твердого сплава марки ВК. (Травкин B.C., Породоразрушающий инструмент для вращательного бескернового бурения скважин. М.: Недра, 1982, с.144-147).

Основным недостатком таких долот является невозможность бурения скважин в горных породах средней крепости с пропластками твердых пород, что значительно ограничивает область их применения.

Наиболее близким по технической сути аналогом является шестилопастное гидромониторное долото, у которого три лопасти выполнены укороченными по высоте, а рабочие торцы всех лопастей скошены под углом 30° по направлению против вращения долота и оснащены запрессованными в несколько рядов цилиндрическими штырями, расположенными на разной высоте (А.с. СССР №153703, опубл. 1963 г.)

Описанное долото имеет ряд существенных недостатков. Во-первых, периферийная часть лопастей вооружена не только недостаточно, а катастрофически мало, в то время как средняя часть лопастей перенасыщена вооружением.

Исследованиями установлено, что на разрушение внешнего кольца забоя скважины по ширине, равной или несколько большей диаметра зубков периферийного венца шарошек, расходуется от 30 до 53% энергии, затрачиваемой на разрушение всего единичного объема забоя скважины (Черкасов В.И. Исследование зависимости механической скорости и энергоемкости шарошечного бурения от площади разрушаемой поверхности и режимных параметров. Сб. научн. тр. ТАШПИ, «Совершенствование технологии разведочного бурения в Средней Азии». Вып.206. - Ташкент, 1977). Следовательно, периферийная часть лопасти лопастного долота должна иметь вооруженность, как минимум, в два раза большую, чем ее средняя часть.

Из фиг.2 и 3 видно, что на периферийной части лопасти, также как и на средней ее части, размещено по три ряда твердосплавных штырей, которые последовательно вступают в работу по мере износа штырей, опережающего по высоте ряда. Таким образом, на периферийной части лопасти в каждый момент времени работает лишь один твердосплавный штырь, который выполняет работу не только по разрушению забоя скважины, но и по формированию ее стенок, что приведет к его быстрому износу.

Во-вторых, вышерасположенный ряд штырей вступит в работу только после износа нижерасположенного ряда. Но т.к. интенсивность износа периферийного вооружения лопасти гораздо выше, чем интенсивность износа вооружения в средней ее части, то прежде, чем в работу вступят штыри второго ряда, долото уже потеряет механическую скорость бурения из-за возникновения площадки затупления от первого ряда изношенных штырей.

В-третьих, при значительном или полном износе первого ряда штырей перед вторым рядом штырей образуется площадка, в которой остались запрессованные штыри первого ряда, изношенные по высоте до тела лопасти. Для того чтобы внедрить в породу забоя скважины штыри второго ряда, необходимо внедрить в него и плоскую часть лопасти, образованную после износа штырей первого ряда. А чтобы вступил в работу третий ряд штырей, необходимо истереть и второй ряд штырей, после чего площадка затупления на торце лопасти увеличится вдвое.

Таким образом, чтобы отработать полностью вооружение всех трех рядов штырей, необходимо приложить к долоту весьма значительную нагрузку, которая может превысить прочностные характеристики долота и оно разрушится на забое скважины.

Техническим эффектом, ожидаемым от использования изобретения, является повышение рабочего ресурса лопастного долота за счет увеличения износостойкости периферийного вооружения и увеличение средней механической скорости бурения за счет выравниванию рабочих ресурсов вооружения, расположенного на периферии и в средней части лопасти.

Указанный технический эффект достигается тем, что лопастное долото для бурения перемежающихся по крепости горных пород, состоящее из корпуса с присоединительной резьбой и каналами для прохода очистного агента, лопастей ступенчатой формы, установленных на корпусе с положительным передним углом относительно оси долота и армированных твердосплавными зубками, отличающееся тем, что торцовые поверхности всех ступеней скошены под углом 18-22° по направлению вращения долота, при этом периферийная часть лопасти выполнена с утолщением, а торец задней половины утолщения по высоте расположен ниже торца его передней половины на величину, равную половине вылета зубка над телом лопасти.

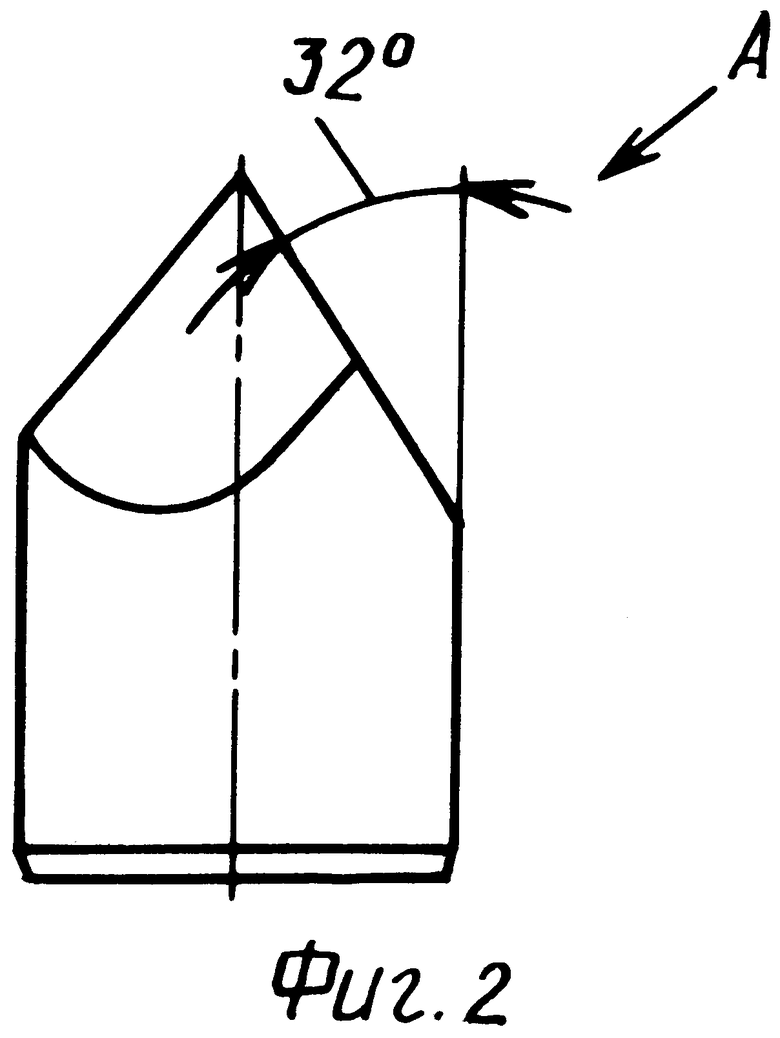

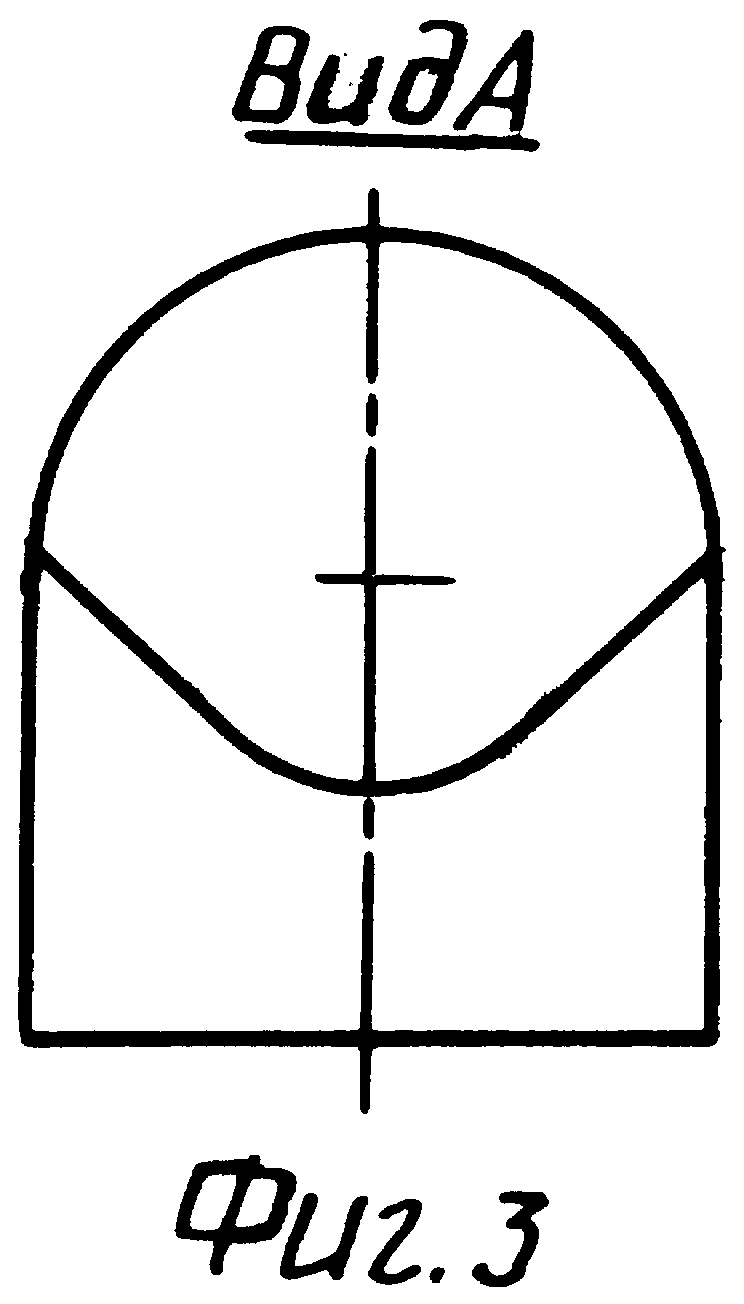

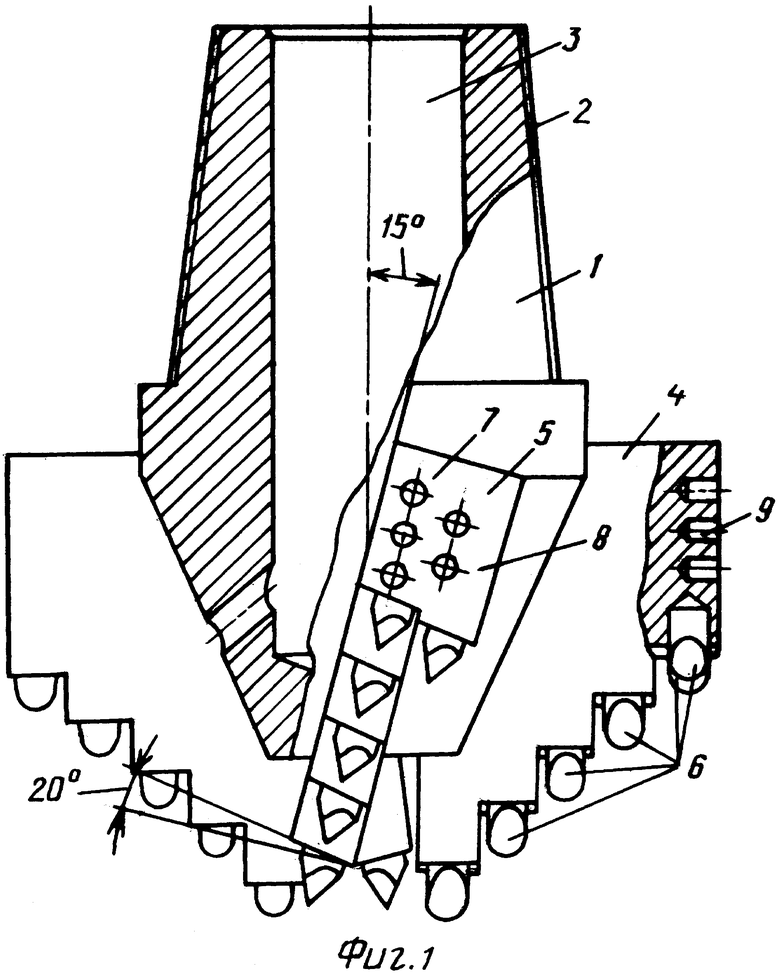

Изобретение поясняется чертежами, где на фиг.1 представлен схематическое изображение четырехлопастного долота, на фиг.2 - твердосплавный зубок формы Г23 по ГОСТ 880-75, на фиг 3 - вид по А на твердосплавный зубок формы Г23.

Лопастное долото состоит из корпуса 1 (см. фиг.1) с присоединительной резьбой 2 и каналами 3 для подачи очистного агента на забой скважины, четырех лопастей 4 ступенчатой формы, армированных твердосплавными зубками 6 формы Г23, (см. фиг.2 и 3). Периферийная ступень лопасти 4 выполнена с утолщением 5. Боковые грани лопастей армированы зубками 9 формы Г54.

Лопасти 4 ступенчатой формы устанавливаются на корпусе долота с положительным передним углом (в пределах +5-15°) относительно его оси, а торцовые поверхности ступеней выполнены со скосом +18-22°, направленным в сторону вращения долота. Установка лопастей на корпусе долота под углом +5-15° способствует лучшему удалению разрушенной горной породы от забоя скважины, что подтверждено практикой отработки лопастных долот типа 2Л и 3Л серийного производства.

Выполнение торцовых поверхностей ступеней скошенными по направлению вращения долота объясняется следующим образом.

Теоретическими исследованиями доказано, что для разрушения горных пород средней твердости передний угол резца должен быть в пределах до +15°, а для разрушения более твердых - +5°, что обеспечивает достаточно высокие технические показатели бурения /С.С.Сулакшин. Практическое руководство по геологоразведочному бурению. - М.: Недра. 1978/. Для разрушения горных пород перемежающихся по крепости породоразрушающие инструменты режущего типа армируются твердосплавными зубками клиновидной (форма Т) или других форм (М, М2, С, СТ и др. по ГОСТ 880-75), у которых передняя грань имеет отрицательный угол встречи с породой. Например, примененный нами в качестве породоразрушающего элемента лопасти твердосплавный зубок формы Г23, обладающий высокой износостойкостью, выпускаемый отечественной промышленностью для вооружения стругов врубовых машин и одношарошечных долот, работающих в режиме резания пород крупным сколом, имеет при вершине передний отрицательный угол, равный 32° /см. фиг.2/.

Установив лопасть 4 под углом +15° относительно оси долота и выполнив торец ступени скошенным под углом +20° по ходу вращения долота, мы получаем суммарный угол наклона оси зубка к оси долота +35°. В результате, при отрицательном угле наклона передней грани твердосплавного зубка формы Г23, равном -32°, угол наклона его передней грани к оси долота будет равен +3°, что по нашему мнению вполне достаточно для породоразрушающего инструмента, работающего в горных породах, перемежающихся по крепости. При использовании в качестве рабочего элемента зубков другой формы передний угол установки лопасти может иметь другой угол в пределах 5-15°, а скошенная поверхность торцевой части лопасти - угол 18-22°.

Утолщенная периферийная часть 5 лопасти 4 имеет габариты, как минимум, в два раза большие по толщине, что обеспечивает возможность размещения на ней не менее двух зубков 6 с целью выравнивания удельных работ разрушения периферийного вооружения лопасти 4 с вооружением, расположенным на средней ее части. Это обеспечивает более полное использование всего вооружения долота, снижая затраты на его изготовление.

Ступенчатая форма периферийной утолщенной части 5 лопасти 4 позволяет более полно использовать периферийное вооружение практически без потери механической скорости бурения в течение всего рейса, увеличивая его рабочий ресурс и, как следствие, общую износостойкость долота. С этой целью превышение передней половины 7 утолщенной части 5 лопасти 4 над задней половиной 8 утолщенной части 5 составляет величину 0,5 вылета зубка над телом лопасти 4. Данное превышение передней половины 7 утолщенной части 5 лопасти 4 над задней ее половиной 8 принято исходя из следующих соображений.

Теоретическими исследованиями установлено, что при вдавливании индентора в горную породу лунка выкола в два раза превышает диаметр индентора, а зона с признаками предразрушения еще больше /Шрейнер Л.А., Павлова Н.Н. Механизм разрушения твердых горных пород и новые типы шарошечных долот. «Нефтяное хозяйство», №4, 1954/. Исходя из этого положения, правомерно считать, что после того, как зубок, расположенный на задней половине 8 периферийного утолщения 5, износится на половину своего вылета над телом лопасти 4 и площадь контактной поверхности его увеличится, то при даже незначительном увеличении осевой нагрузки с целью поддержания неизменной механической скорости бурения увеличится глубина и площадь зоны предразрушения, образовавшиеся под этим зубком. Последнее в свою очередь заметно облегчит работу разрушения впереди идущего зубка, размещенного на передней половине 7 периферийного утолщения 5 лопасти 4 и заметно снизит интенсивность его износа. К тому моменту, когда задний зубок 6 износится на всю свою высоту вылета над телом лопасти 4, износ всего вооружения лопасти достигнет своего максимально допустимого значения, т.е. будет выработано почти полностью.

В результате будут выравнены объемные работы периферийного вооружения с вооружением, расположенным в средней части лопасти, увеличен общий рабочий ресурс лопастного долота и средняя механическая скорость бурения. Для подтверждения тезиса о выравнивании объемной работы разрушения периферийного и расположенного в средней части лопасти вооружения произведем расчет этих работ на каждом из указанных участков одной из лопастей долота диаметром 190 мм, армированной зубками Г23 диаметром 14 мм.

Периферийные зубки формы Г23 диаметром 14 мм совершают объемную работу разрушения на кольцевом участке забоя скважины шириной 14 мм с радиусами R1=95 мм и R2=81 мм, площадь которого равна 78 см2. С учетом работы, которую совершают периферийные зубки по калибровке стенок скважины, работая в условиях зажатой среды, равную примерно 50% от работы по разрушению кольца на плоскости забоя, общая работа будет адекватна разрушаемой площади, равной 117 см2 А, т.к. на периферии лопасти размещено два зубка, то на каждый из них будет приходиться объемная работа адекватная работе по разрушению площади равной 58,5 см2. Для сравнения рассчитаем площадь кольцевого участка, разрушаемую зубком, расположенным в средней части лопасти. Ширина этого кольца также равна 14 мм, но радиусы его следующие - R1=76 мм и R2=62 мм. Тогда разрушаемая площадь будет равна 61 см2, т.е. разница составляет всего 3,5 см2, что свидетельствует о выравнивании объемных работ разрушения периферийного и расположенного в средней части лопасти вооружения.

Таким образом, предлагаемое техническое решение лопастного долота имеет следующие преимущества перед известными:

1. Увеличена износостойкость периферийного вооружения и в целом рабочий ресурс лопастного долота при разбуривании горных пород средней твердости и твердых.

2. Практически выравнены рабочие ресурсы периферийного и расположенного в средней части лопасти вооружения, в результате чего долото снимается с отработки при равном их износе.

3. Повышается средняя механическая скорость бурения за счет более равномерного износа всего вооружения лопастей долота во времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ КОРОНКА | 2006 |

|

RU2318977C2 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 2003 |

|

RU2249088C2 |

| ЛОПАСТНОЕ ДОЛОТО | 2003 |

|

RU2243347C1 |

| ЛОПАСТНОЕ ДОЛОТО | 2004 |

|

RU2274722C1 |

| ЛОПАСТНОЕ ШНЕКОВОЕ ДОЛОТО ДЛЯ БУРЕНИЯ СКВАЖИН В ВАЛУННО-ГАЛЕЧНЫХ ОТЛОЖЕНИЯХ | 2005 |

|

RU2282011C1 |

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2007 |

|

RU2340758C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ СТАТИЧЕСКОГО ЗОНДИРОВАНИЯ ПЕРЕМЕЖАЮЩИХСЯ ПО ПЛОТНОСТИ ГРУНТОВ | 2008 |

|

RU2378452C1 |

| Колонковое долото | 1985 |

|

SU1353884A1 |

| ШАРОШЕЧНЫЙ КАЛИБРАТОР | 2006 |

|

RU2333342C1 |

| Буровое шарошечное долото | 1990 |

|

SU1793079A1 |

Изобретение относится к горной промышленности, а именно к буровым лопастным долотам. Позволяет повысить рабочий ресурс лопастного долота за счет увеличения износостойкости периферийного вооружения и увеличения средней механической скорости бурения. Долото состоит из корпуса с присоединительной резьбой и каналом для прохода очистного агента, лопастей ступенчатой формы, установленных на корпусе с положительным передним углом относительно оси долота и армированных твердосплавными зубками. Торцовые поверхности всех ступеней скошены под углом 18-22° по направлению вращения долота. Периферийная часть лопасти выполнена с утолщением, а торец задней половины периферийного утолщения по высоте расположен ниже торца его передней половины на величину, равную половине вылета зубка над телом лопасти. 3 ил.

Лопастное долото для бурения перемежающихся по крепости горных пород, состоящее из корпуса с присоединительной резьбой и каналом для прохода очистного агента, лопастей ступенчатой формы, установленных на корпусе с положительным передним углом относительно оси долота и армированных твердосплавными зубками, отличающееся тем, что торцовые поверхности всех ступеней скошены под углом 18-22° по направлению вращения долота, при этом периферийная часть лопасти выполнена с утолщением, а торец задней половины утолщения по высоте расположен ниже торца его передней половины на величину, равную половине вылета зубка над телом лопасти.

| 0 |

|

SU153703A1 | |

| Буровое лопастное долото | 1986 |

|

SU1366627A1 |

| Лопастное долото | 1981 |

|

SU1097772A1 |

| Лопастное долото | 1980 |

|

SU861541A1 |

| ЛОПАСТНОЕ ДОЛОТО | 2004 |

|

RU2274722C1 |

| ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1999 |

|

RU2186193C2 |

| DE 3228737 C1, 07.07.1988. | |||

Авторы

Даты

2008-01-27—Публикация

2006-11-07—Подача