Изобретение относится к области ультразвуковой техники, а именно к области технологического оборудования для ультразвуковой обработки самого различного назначения, например жидкостной очистки объектов, пропитки, эмульгирования, нанесения покрытий, резания, сварки и т.д..

Изобретение может быть использовано в устройствах с электроакустическими преобразователями как магнитострикционными, так и пьезоэлектрическими.

Как известно, качество технологического процесса ультразвуковой (УЗ) обработки во многом определяется стабильностью и повторяемостью параметров процесса, в частности таких основных, как амплитуда и частота механических колебаний колебательной системы. Эти параметры существенно зависят от целого ряда дестабилизирующих факторов: изменения температурных условий работы ультразвукового генератора и электроакустического преобразователя, изменений акустической нагрузки колебательной системы вследствие изменения параметров окружающей среды и обрабатываемого объекта в течение технологического цикла. Поэтому при создании УЗ технологического оборудования одной из ключевых проблем является авторегулирование работы технологического устройства с целью компенсации воздействия дестабилизирующих факторов. В современном оборудовании эта задача решается обычно с использованием обратной связи, позволяющей осуществлять авторегулирование параметров ультразвукового генератора (УЗГ) в процессе обработки.

Известен способ авторегулирования работы ультразвукового технологического устройства [1], обеспечивающий авторегулирование УЗГ, в котором в качестве сигнала обратной связи используют сигнал, пропорциональный полному току электроакустического преобразователя.

Недостатком этого способа является неточность регулировки, поскольку этот ток имеет электрическую составляющую (часть полного тока, зависящая от электрического сопротивления преобразователя), вызывающую ошибки в сигнале обратной связи. В результате из-за неточной подстройки снижается эффективность авторегулирования работы ультразвукового технологического устройства.

Описанный способ реализуется в устройстве авторегулирования работы ультразвукового технологического устройства [1], включающем УЗГ, по крайней мере, один электроакустический преобразователь, подключенный к выходу УЗГ, цепь обратной связи в виде трансформатора тока.

Недостатком такого устройства является то, что ток, проходящий через первичную обмотку трансформатора цепи обратной связи, имеет электрическую составляющую полного тока, проходящего через электроакустический преобразователь, и не соответствует току, проходящему через механическую ветвь эквивалентной схемы электроакустического преобразователя. Это приводит к ошибке в сигнале обратной связи.

Наиболее близким к первому предлагаемому изобретению является способ авторегулирования работы ультразвукового технологического устройства ([2], прототип), в котором сигнал обратной связи формируют как разность двух сигналов - полного тока, протекающего через преобразователь, и стабильного компенсационного электрического тока.

Недостатком такого решения является то, что компенсационный электрический сигнал стабилен по сравнению с электрической составляющей тока, протекающего через электроакустический преобразователь. Поскольку в ходе технологического процесса изменяются температура, статическое давление, ток поляризации электроакустического преобразователя и т.д. Электрическое сопротивление преобразователя изменяется, изменяя тем самым и электрическую составляющую через преобразователь. А поскольку компенсационный ток стабилен, появляется ошибка в сигнале обратной связи.

Наиболее близким ко второму предлагаемому изобретению ([2], прототип) является устройство авторегулирования работы ультразвукового технологического устройства, включающее ультразвуковой генератор, электроакустические преобразователи, подключенные к выходу генератора, и цепь обратной связи с мостовой схемой на основе дифференциального трансформатора тока. В одно плечо моста включен, по крайней мере, один электроакустический преобразователь, а в противоположное плечо включен компенсационный элемент. Параметры формируемого такой схемой сигнала обратной связи близки к параметрам тока, протекающего через механическую ветвь эквивалентной схемы электроакустического преобразователя, если условия работы электроакустического преобразователя не меняются.

Недостатком устройства-прототипа является неточность подстройки, поскольку ток, проходящий через вторичную обмотку дифференциального трансформатора цепи обратной связи, соответствует току, проходящему через механическую ветвь электроакустического преобразователя только при одних определенных значениях параметров электроакустического преобразователя, акустической нагрузки колебательной системы и УЗГ. При изменении условий работы, например температуры, акустической нагрузки, статического давления, электрические параметры электроакустических преобразователей изменяются, а электрические параметры компенсационного элемента, включенного в противоположное плечо мостовой схемы, остаются неизменными. Это приводит к разбалансу мостовой схемы и, в конечном счете, к несоответствию параметров сигнала обратной связи параметрам тока механической ветви электроакустических преобразователей.

Задача, решаемая предлагаемым изобретением, - повышение эффективности авторегулирования работы ультразвукового технологического устройства.

Технический эффект, обеспечивающий решение задачи, - уменьшение ошибки сигнала обратной связи и, вследствие этого, повышение точности подстройки.

Указанный эффект достигается тем, что в известном способе авторегулирования работы ультразвукового технологического устройства, содержащего более одного электроакустического преобразователя, включающем формирование разностного сигнала обратной связи, в отличие от известного дополнительно сначала возбуждают электроакустические преобразователи так, чтобы механические колебания одной группы преобразователей совершались в одном направлении, а оставшихся преобразователей - в противофазе, после чего сигнал обратной связи формируют как разность сигналов, пропорциональных полным токам через эти группы преобразователей.

Величины сигналов электрических составляющих полных токов через группы преобразователей могут быть уравнены по величине.

Предлагаемый способ авторегулирования работы ультразвукового технологического устройства содержит не известную из современного уровня техники совокупность действий и условий их осуществления. Отличия предлагаемого способа - возбуждение электроакустических преобразователей определенным образом и выбор определенных сигналов для формирования управляющего разностного сигнала обратной связи - обеспечивают уменьшение ошибки сигнала обратной связи и, вследствие этого, повышение точности подстройки в широком диапазоне дестабилизирующих факторов.

Сущность данного изобретения заключается в использовании для формирования управляющего разностного сигнала обратной связи сигналов, пропорциональных полным токам двух групп электроакустических колебаний, работающих в противофазе. В этом случае электрические составляющие полных токов, одинаково зависящие от дестабилизирующих факторов, имеют ошибку-разницу в большом промежутке нагрузок, температур и т.п., близкую к нулю. Таким образом уменьшается ошибка сигнала обратной связи и повышается точность подстройки в широком диапазоне изменений величин дестабилизирующих факторов.

Если, кроме того, уравнять по величине сигналы электрических составляющих полных токов через указанные группы преобразователей, исключается ошибка, связанная с разбросом параметров преобразователей, и тем самым еще более снижается ошибка сигнала обратной связи.

Рассмотрение сущности заявляемого изобретения показывает, что предлагаемый способ не вытекает известным образом из существующего уровня техники, так как в существующем уроне техники не выявлены решения, имеющие признаки, совпадающие с совокупностью отличительных признаков заявляемого решения.

Предлагаемый способ авторегулирования работы ультразвукового технологического устройства может быть реализован в устройствах, использующих как магнитострикционные, так и пьезокерамические электроакустические преобразователи с помощью известных, широко применяемых схемных средств.

Предлагаемый способ реализуется следующим образом. Сначала поляризуют электроакустические преобразователи одной группы, полный ток которой используется для формирования разностного сигнала обратной связи, так чтобы они имели одно направление поляризации. Группа оставшихся преобразователей, полный ток которой также используется для формирования разностного сигнала обратной связи, поляризуют в противофазном направлении. После этого формируют сигнал обратной связи как разность сигналов, пропорциональных полным токам через эти группы преобразователей. Изменение поляризации магнитострикционных преобразователей может осуществляться с помощью изменения фазировки обмотки, постоянных магнитов, сигнала возбуждения с УЗГ. Изменение поляризации пьезокерамических преобразователей может осуществляться путем изменения направления механических напряжений, поляризации пьезоэлементов, фазировки сигнала возбуждения с УЗГ.

Практически при реализации способа-прототипа ошибка в точности авторегулирования, например АПЧ, при максимальном уходе частоты составляет несколько десятков Герц (при рабочей частоте 22 кГц), что приводит к снижению основного параметра УЗ обработки - амплитуды механических колебаний, на 20% для магнитострикционного преобразователя. Для пьезокерамических преобразователей, имеющих добротность несколько сот единиц, такое снижение вообще недопустимо, так как приведет к полному исчезновению технологического эффекта, например, при сварке синтетических тканей.

Технический эффект уменьшения ошибки сигнала обратной связи и, как следствие, повышения точности подстройки достигается также и при реализации предлагаемого ультразвукового технологического устройства.

Эффект достигается тем, что в известном ультразвуковом технологическом устройстве, включающем ультразвуковой генератор, электроакустические преобразователи, подключенные к выходу генератора, и цепь обратной связи с мостовой схемой, в одно плечо которой включен, про крайней мере, один электроакустический преобразователь, а оба плеча включают балансировочные сопротивления, в отличие от известного во второе плечо мостовой схемы также включены электроакустические преобразователи, при этом в разные плечи мостовой схемы включены группы преобразователей с противофазным направлением механических колебаний.

Предлагаемое устройство также содержит не известную из современного уровня техники совокупность признаков. Отличия предлагаемого устройства - новые взаимосвязи элементов, обеспечивают достижение указанного технического эффекта.

Сущность данного изобретения заключается в том, что два плеча мостовой схемы, формирующей разностный сигнал обратной связи, включают электроакустические преобразователи с противофазным направлением механических колебаний (противофазной поляризацией) и в эти же плечи включены балансировочные сопротивления. Поскольку в этом случае электрические составляющие полных токов, протекающие по обеим ветвям, будут одинаково зависеть от дестабилизирующих факторов, то их ошибка-разница в большом промежутке нагрузок, температур и т.п. будет близка к нулю. Токи, протекающие через механические ветви, будут суммироваться на выходе мостовой схемы, т.к. поляризация преобразователей, расположенных в разных плечах мостовой схемы, - противоположна. Таким образом на выходе мостовой схемы будет формироваться сигнал обратной связи, величина и фаза которого пропорциональны величине и фазе суммарного тока двух механических ветвей в большом диапазоне изменения частот, акустических нагрузок, колебаний сети и других факторов.

Для более точной компенсации статической ошибки в случае неравенства количества преобразователей или разбросе их параметров можно сделать плечи мостовой схемы с равным сопротивлением. Можно уровнять величины сигналов электрических составляющих от обоих групп преобразователей, например, с помощью балансировочных сопротивлений.

Предлагаемое решение позволяет с максимальным эффектом реализовать преимущества описанного способа, поскольку схема такого устройства исключает компенсационные элементы и обладает исключительной простотой.

Рассмотрение сущности заявляемого изобретения показывает, что оно не вытекает известным образом из существующего уровня техники, так как в существующем уровне техники не выявлены решения, имеющие признаки, совпадающие с совокупностью отличительных признаков заявляемого решения.

Предлагаемое решение может быть использовано в ультразвуковых технологических устройствах как с магнитострикционными, так и пьезокерамическими электроакустическими преобразователями с помощью известных, широко применяемых устройств и элементов.

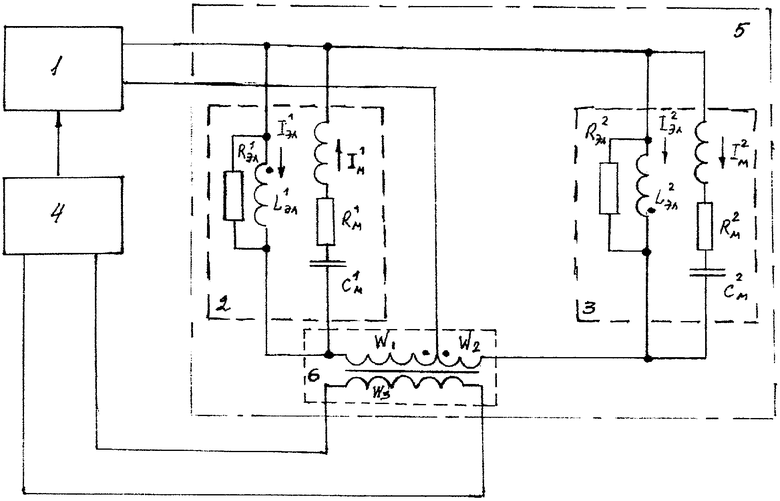

Предлагаемое устройство поясняется конкретным примером ультразвуковой технологической установки с магнитострикционными преобразователями для очистки изделий в жидкости, приведенном на чертеже. Устройство включает УЗГ 1, два электроакустических преобразователя 2 и 3, подключенные к УЗГ 1, цепь обратной связи 4, мостовую схему 5 и дифференциальный трансформатор 6. На схеме преобразователи показаны в виде эквивалентной схемы, включающей две ветви - электрическую и механическую, где

R1 эл, R2 эл - электрические активные сопротивления соответственно преобразователей 2 и 3,

R1 мех, R2 мех - электрические аналоги механических сопротивлений потерь соответственно преобразователей 2 и 3,

L1 эл, L2 эл - электрические индуктивные сопротивления соответственно преобразователей 2 и 3,

I1 эл, I2 эл, I1 мех, I2 мех - токи, протекающие по соответствующим ветвям эквивалентных схем соответственно преобразователей 2 и 3,

ω - рабочая частота,

W1, W2, W3 - обмотки дифференциального трансформатора 6.

Преобразователи 2 и 3 включены в разные плечи мостовой схемы 5 в противофазе (на чертеже фазировка обозначена точкой). В каждое из плеч мостовой схемы 5 включены также балансировочные сопротивления - встречно включенные обмотки W1 и W2 дифференциального трансформатора 6. Подбором соотношения витков обмоток W1, W2 электрические составляющие полных токов преобразователей могут быть уравнены и эффект повышения точности усилится.

Устройство работает следующим образом.

При включении УЗГ напряжение возбуждения поступает через обмотки W1 и W2 на преобразователи 2 и 3. Поскольку токи I1 эл и I2 эл электрических ветвей, протекая по обмоткам W1 и W2, создают противофазные магнитные поля в сердечнике дифференциального трансформатора 6, то благодаря встречному включению обмоток напряжение обратной связи на обмотке W3 дифференциального трансформатора 6 будет близко к нулю. Поскольку при любых значениях дестабилизирующих факторов сопротивления (R1 эл+ωL1 эл) и (R2 эл+ωL2 эл) для магнитострикционного преобразователя [или (R1 эл+1/ωL1 эл) и (R2 эл+1/ωL2 эл) - для пьезокерамического преобразователя] будут изменяться одинаково, то их разность всегда будет близка к нулю в широком диапазоне воздействий этих факторов. Для более точной компенсации этих сигналов сопротивления плеч моста 5 следует уровнять подбором отношения числа витков обмоток W1 и W2.

Токи I1 мех и I2 мех, протекающие через механические ветви, обеспечивают суммарный магнитный поток в сердечнике дифференциального трансформатора 6, так как их противофазность компенсируется противофазностью обмоток W1 и W2. В результате на обмотке W3 дифференциального трансформатора 6 формируется сигнал, зависящий только от механических составляющих полных токов и не зависящий от электрических составляющих. Полученный таким образом сигнал обратной связи будет полностью соответствовать переменам механических колебаний преобразователей при любых воздействиях дестабилизирующих факторов на электроакустические преобразователи, система авторегулирования будет точно следовать всем изменениям колебаний в ходе технологического процесса, что приводит в конечном результате к повышению эффективности технологических процессов и оборудования.

Источники информации

1. Донской А.В., Келлер O.K., Кратыш Г.С. Ультразвуковые электротехнологические установки. - Л.: - Энергоиздат. Ленинградское отделение. 1982, с.114.

2. Петушко И.В. Оборудование для ультразвуковой обработки. - Санкт-Петербург. Андреевский издательский дом. 2005, с.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая технологическая установка | 1980 |

|

SU956049A1 |

| Ультразвуковая технологическая установка | 1981 |

|

SU1049120A1 |

| Установка для ультразвуковой обработки материалов | 1980 |

|

SU950448A1 |

| Установка для ультразвуковой обрабо-Ки МАТЕРиАлОВ | 1979 |

|

SU845865A1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР-ИНДИКАТОР | 2005 |

|

RU2299407C2 |

| УЛЬТРАЗВУКОВОЙ ГЕНЕРАТОР | 2006 |

|

RU2322309C1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР | 2002 |

|

RU2213940C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 1992 |

|

RU2045239C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ОТЛОЖЕНИЙ В ТЕПЛООБМЕННЫХ АППАРАТАХ | 2013 |

|

RU2549917C2 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР | 2005 |

|

RU2298154C1 |

Изобретение относится к области технологического оборудования для ультразвуковой обработки самого различного назначения. Технический результат заключается в уменьшении ошибки сигнала обратной связи и, вследствие этого, повышении точности подстройки. В способе авторегулирования работы ультразвукового технологического устройства, содержащего более одного электроакустического преобразователя, на основе разностного сигнала обратной связи, возбуждают электроакустические преобразователи так, чтобы механические колебания одной группы преобразователей совершались в одном направлении, а оставшихся преобразователей - в противофазе, при этом сигнал обратной связи формируют как разность сигналов, пропорциональных полным токам через эти группы преобразователей. Устройство, реализующее способ, содержит ультразвуковой генератор, электроакустические преобразователи, подключенные к выходу генератора, и цепь обратной связи с мостовой схемой, в оба плеча которой включены электроакустические преобразователи и балансировочные сопротивления. 2 н. и 1 з.п. ф-лы, 1 ил.

| ПЕТУШКО И.В | |||

| Оборудование для ультразвуковой обработки | |||

| - С.: Андреевский издательский дом, 2005, с.68 | |||

| Ультразвуковая технологическая установка | 1981 |

|

SU1041169A1 |

| Ультразвуковая технологическая установка | 1988 |

|

SU1681978A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1998 |

|

RU2137024C1 |

| US 5394047 A, 28.02.1995. | |||

Авторы

Даты

2008-02-10—Публикация

2005-08-29—Подача