Предлагаемое изобретение относится к теплоэнергетике и может быть использовано в процессах очистки и утилизации дымовых газов теплоэнергетических установок.

Известно устройство для производства углекислого газа из выхлопных газов, содержащее корпус, внутри которого размещены теплообменник и абсорбер, размещенные вне корпуса десорбер с кипятильником в нижней части, холодильник, охлаждаемый потоком наружного воздуха, подаваемого вентилятором, в котором углекислый газ абсорбируется из выхлопных газов многократно циркулирующим абсорбентом (моноэтаноламином), после чего углекислый газ десорбируется из насыщенного абсорбента путем его подогрева и разбрызгивания [1].

К недостаткам известного устройства относятся сложное аппаратурное оформление, значительные энергетические затраты и некомпактное размещение оборудования, в результате чего снижается надежность и эффективность работы устройства.

Более близким к предлагаемому изобретению является устройство для выделения двуокиси углерода из дымовых газов, содержащее транзитный газоход, в днище которого устроено окно, соединенное верхней кромкой бортов корпуса с коническим днищем, внутри которого сверху вниз, соответственно, размещены вертикальный кожухотрубчатый теплообменник, распределитель жидкости, абсорбционная секция, заполненная насадкой с большим эквивалентным диаметром, десорбционно-охладительная секция, заполненная насадкой с малым эквивалентным диаметром, отсасывающий зонт, соединенный с вентилятором и осушителем, а днище корпуса соединено трубопроводом через циркуляционный насос с распределителем жидкости [2].

К недостаткам известного устройства относятся его компоновка ниже днища газохода, что влечет за собой значительные экономические затраты при строительстве колодца для его размещения, монтаже, наладке и неудобства при эксплуатации, отсутствие вытяжного канала, чреватое опрокидыванием циркуляции дымовых газов или образованием застойной зоны, непосредственное сообщение отсасывающего зонта с абсорбционной секцией, влекущее за собой наличие в десорбируемой двуокиси углерода значительных примесей азота, невозможность использования потенциала наружного воздуха для охлаждения дымовых газов, что, в конечном счете, снижает экономическую эффективность и надежность работы устройства.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности процесса выделения углекислого газа из дымовых газов, а также увеличение надежности и упрощение конструкции устройства.

Технический результат достигается тем, что установка для выделения двуокиси углерода из дымовых газов содержит транзитный газоход, корпус с коническим днищем, соединенный с транзитным газоходом через окно, теплообменную секцию с вертикальным кожухотрубчатым теплообменником и размещенным ниже него конденсатором - пластинчатым теплообменником из коррозионно-стойкого материала с осевым вентилятором, распределитель жидкости, абсорбционную секцию, заполненную насадкой, десорбционно-холодильную секцию с размещенным внутри ее отсасывающим зонтом, вентилятор, осушитель, трубопровод с циркуляционным насосом, соединяющий через гидрозатвор коническое днище корпуса с распределителем жидкости, причем днище корпуса размещено выше уровня днища транзитного газохода, в котором окно также размещено выше уровня днища газохода и соединено с верхом корпуса установки подъемным каналом, абсорбционная секция отгорожена снизу от десорбционно-охладительной секции горизонтальной перфорированной перегородкой с переливным патрубком, через стенку абсорбционной и теплообменной секций по всей их высоте напротив подъемного канала размещен вытяжной канал, ограниченный снизу сепарационным щитом и сообщающийся с атмосферой через дымовую трубу с дефлектором в ее устье.

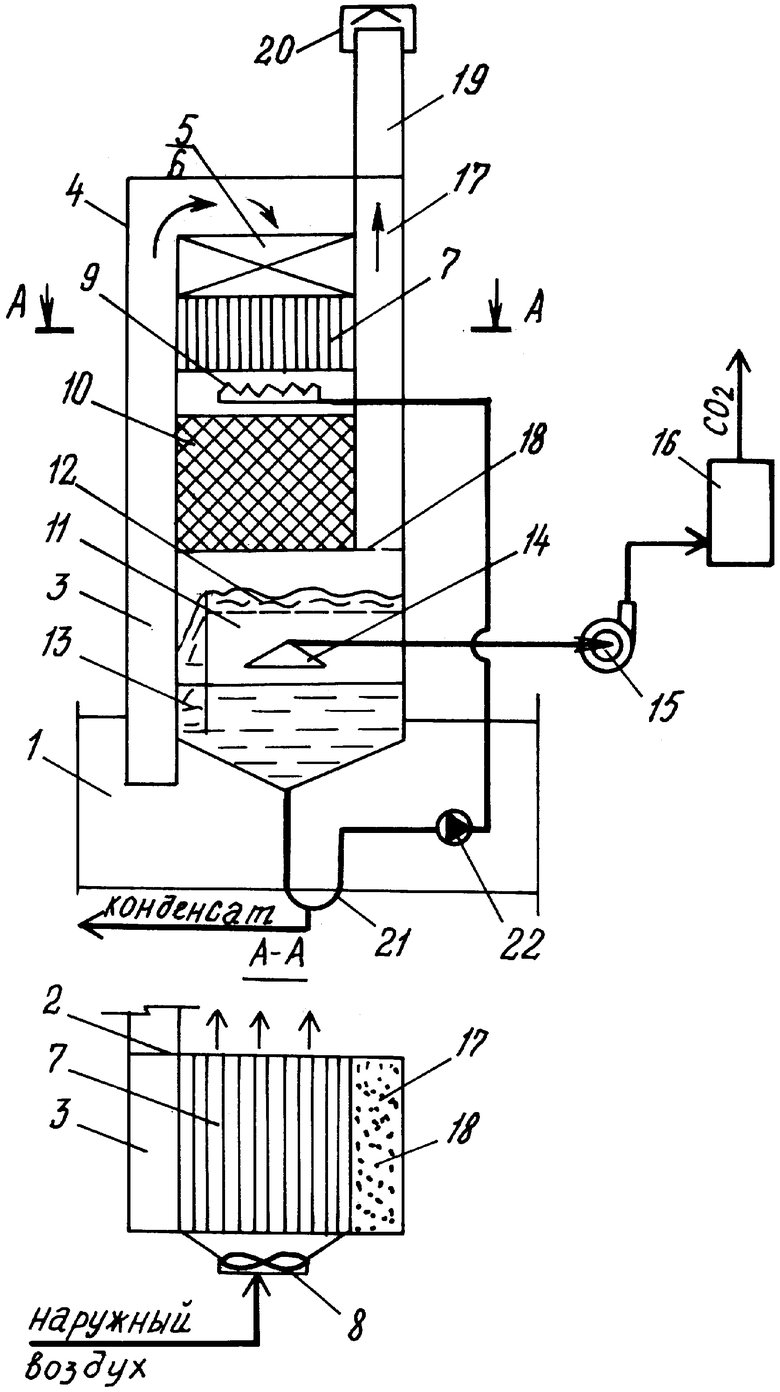

Предлагаемая установка для выделения двуокиси углерода из дымовых газов (см. чертеж) содержит транзитный газоход 1, выше днища которого в боковой стенке устроено окно 2, соединенное подъемным каналом 3 с верхом корпуса установки 4, внутри которого сверху вниз по ходу движения газа, соответственно, расположены теплообменная секция 5, состоящая из вертикального кожухотрубчатого теплообменника 6 и конденсатора - пластинчатого теплообменника 7, изготовленного из коррозионно-стойкого материала, с осевым вентилятором 8, распределитель жидкости 9, абсорбционная секция 10, заполненная насадкой с большим эквивалентным диаметром, десорбционно-охладительная секция 11, отгороженная от абсорбционной секции 10 горизонтальной перфорированной перегородкой 12 с переливной трубой 13, внутри которой размещен отсасывающий зонт 14, соединенный с вентилятором 15 и осушителем 16, причем через стенку абсорбционной и теплообменной секций 5 и 10, соответственно, по всей их высоте напротив подъемного канала 3 расположен вытяжной канал 17, ограниченный снизу сепарационным щитом 18, сообщающийся с атмосферой через дымовую трубу 19 с дефлектором 20 в ее устье, а коническое днище корпуса 4 соединено трубопроводом 21 с циркуляционным насосом 22 через гидрозатвор с распределителем жидкости 9.

В основу работы предлагаемой установки положен состав дымовых газов, основными компонентами которого на основании опытных данных и расчета состава продуктов сгорания являются азот (76-82)% об., двуокись углерода (7-14)% об., водяные пары (5-17)% об., концентрация которых зависит от вида топлива и способа его сжигания [3, с.15], превышение растворимости двуокиси углерода над растворимостью азота в воде приблизительно в 100 раз [4, с.316], превышение плотности двуокиси углерода над плотностью азота в 1,5 раза, что стимулирует движение молекул двуокиси углерода под действием силы тяжести вниз, а молекул азота вверх [5, с.483], способность газов десорбироваться из абсорбента при понижении давления согласно законам Генри и Дальтона [6, с.289], снижение температуры абсорбента при его частичном испарении аналогичное охлаждению воды в пароэжекторной холодильной машине [7, с.167], жесткая зависимость сопротивления насадочных аппаратов от эквивалентного диаметра насадки и скорости движения газа [8, с.491], возможность увеличения тяги в дымовой трубе с помощью дефлектора [9, с.106], наличие самотяги в вертикальных газоходах [10, с.183] и зависимость высоты дымовой трубы от количества выбрасываемых дымовыми газами вредных веществ [10, с.465].

Предлагаемая установка для выделения двуокиси углерода из дымовых газов работает следующим образом.

Дымовые газы, количество которых обусловлено производительностью установки, из транзитного газохода 1 через окно 2 под действием самотяги и разницы температур в транзитном газоходе и корпусе установки 4 поднимаются по подъемному каналу 3, поступают в трубное пространство теплообменника 6, охлаждаемого, например, дутьевым воздухом или сырой водой, где охлаждаются до температуры несколько большей точки росы во избежание коррозии теплообменных поверхностей, а также для обеспечения более высокой температуры нагрева воды (дутьевого воздуха), далее опускаются за счет силы тяжести в вертикальные щелевые каналы конденсатора - пластинчатого теплообменника 7, изготовленного из коррозионно-устойчивого материала, где дымовые газы охлаждаются в перекрестном токе потоком наружного воздуха, подаваемого осевым вентилятором 8, до температуры (40-50)°С, что улучшает условия абсорбции, с образованием конденсата, стекающего вниз по стенкам щелевых каналов и поступающего вместе с дымовыми газами в абсорбционную секцию 10, заполненную насадкой с большим эквивалентным диаметром, например, кольцами Рашига размером 50×50 мм. В абсорбционной секции 10 конденсат смешивается с рециркуляционным охлажденным абсорбентом, подаваемым циркуляционным насосом 22 из распределителя жидкости 9, образуя абсорбент в количестве, достаточном для обеспечения необходимой плотности орошения, который растекается по поверхности насадки и избирательно поглощает из дымовых газов двуокись углерода и частично окислы азота [11, с.275], одновременно охлаждая их. При этом благодаря наличию больших пустот в насадке абсорбционной секции 10 и небольшой скорости оставшиеся дымовые газы на выходе из абсорбционной секции 7 за счет своей меньшей по сравнению с окисью углерода плотности поднимаются вверх через отверстия в сепарационном щите 18, который препятствует уносу капель конденсата, освобождая место для свежих дымовых газов, и поступают в вытяжной канал 17, откуда за счет разрежения, создаваемого самотягой, разницей температур дымовых газов и окружающего воздуха и воздействия дефлектора 20 дымовые газы через дымовую трубу 19, высота которой в несколько раз ниже центральной дымовой трубы, удаляются в атмосферу. Под действием силы тяжести насыщенный двуокисью углерода абсорбент стекает на перфорированную перегородку 12, живое сечение отверстий которой обеспечивает создание слоя жидкости, препятствующего проскоку газа, а переливной патрубок 13 - слив излишней жидкости в поддон корпуса 4, и через отверстия перегородки 12 струями стекает в десорбционно-охладительную секцию 11, в которой создано разрежение, необходимое для проведения процесса десорбции большей части двуокиси углерода из насыщенного абсорбента и испарения некоторой части абсорбента, сопровождаемые частичным охлаждением абсорбента. Необходимую величину разрежения обеспечивает работа отсасывающего вентилятора 15, который через отсасывающий зонт 14 отсасывает десорбируемые двуокись углерода и пары воды из поддона корпуса 4 и подает осушенный углекислый газ через осушитель 16 потребителю, а регенерированный и охлажденный абсорбент по трубопроводу 21 циркуляционным насосом 22 подают в распределитель жидкости 9, где он смешивается со свежим конденсатом, после чего цикл повторяется.

Полученная двуокись углерода может быть использована, например, для восстановления углекислотного баланса в оборотной охлаждающей воде конденсаторов турбин [12, с.506] или как товарный продукт, а избыток рециркуляционного конденсата для декарбонизации в процессе подготовки воды [12, с.406].

Таким образом, предлагаемая установка обеспечивает повышение эффективности процесса выделения двуокиси углерода из дымовых газов, а также увеличение надежности и упрощение конструкции устройства.

Литература

1. А.С. СССР №319500, М. Кл. С01В 31/20, 1972.

2. Пат. РФ №2217221, М. Кл. В01D 53/14, 53/62, 2003.

3. Н.В.Кузнецов и др. Тепловой расчет котельных агрегатов (нормативный метод). - М.: Энергия, 1973, 296 с.

4. Справочник химика, т.III. - М. - Л.: Химия, 1965, 1006 с.

5. К.Неницеску. Общая химия. - М.: Мир, 1968, 816 с.

6. А.Н.Плановский, П.И.Николаев. Процессы и аппараты химической и нефтехимической технологии. - М.: Химия, 1972, 496 с.

7. А.И.Азаров и др. Холодильные машины. Справочник. - М.: Легк. и пищ. пром., 1982, 220 с.

8. В.В.Кафаров. Основы массопередачи. - М.: Высш. Школа, 1962, 655 с.

9. Р.В.Щекин и др. Справочник по теплоснабжению и вентиляции. Кн. 2. - Киев.: Будивельник, 1976, 350 с.

10. Г.Н.Делягин и др. Теплогенерирующие установки. - М.: Стройиздат, 1986, 560 с.

11. К.Неницеску. Общая химия. - М.: Мир, 1968, 816 с.

12. Н.Н.Абрамов и др. Водоснабжение. - М.: Госстройизд. 1960, 580 с.

Изобретение относится к теплоэнергетике и может быть использовано в процессе очистки и утилизации дымовых газов теплоэнергетических установок. Установка содержит транзитный газоход (1), выше днища которого в боковой стенке устроено окно, соединенное подъемным каналом (3) с верхом корпуса установки (4), теплообменную секцию (5) с вертикальным кожухотрубчатым теплообменником (6) и конденсатором - пластинчатым теплообменником (7) с осевым вентилятором (8), распределитель жидкости (9), абсорбционную секцию (10), заполненную насадкой и снабженную горизонтальной перфорированной перегородкой (12) с переливным патрубком (13), десорбционно-холодильную секцию (11) с отсасывающим зонтом (14), вентилятор (15), осушитель (16), трубопровод (21) с циркуляционным насосом (22). Корпус установки (4) размещен выше уровня днища транзитного газохода (1). Через стенку абсорбционной секции (10) по всей ее высоте напротив подъемного канала (3) размещен вытяжной канал (17), ограниченный снизу сепарационным щитом (18) и сообщающийся с атмосферой через дымовую трубу (19) с дефлектором (20). Изобретение позволяет повысить эффективность процесса выделения углекислого газа из дымовых газов, увеличить надежность и упростить конструкцию устройства. 1 ил.

Установка для выделения двуокиси углерода из дымовых газов, включающая транзитный газоход, корпус с коническим днищем, соединенный с транзитным газоходом через окно, теплообменную секцию с вертикальным кожухотрубчатым теплообменником, распределитель жидкости, абсорбционную секцию, заполненную насадкой, десорбционно-холодильную секцию с размещенным внутри нее отсасывающим зонтом, вентилятор, осушитель, трубопровод с циркуляционным насосом, соединяющий через гидрозатвор коническое днище корпуса с распределителем жидкости, отличающаяся тем, что вертикальный корпус с коническим днищем размещен выше уровня днища транзитного газохода, в котором окно также размещено выше уровня днища газохода и соединено с верхом корпуса подъемным каналом, в теплообменной секции ниже вертикального кожухотрубчатого теплообменника размещен конденсатор - пластинчатый теплообменник из коррозионноустойчивого материала с осевым вентилятором, абсорбционная секция отгорожена от десорбционно-охладительной секции горизонтальной перфорированной перегородкой с переливным патрубком, через стенку абсорбционной секции по всей ее высоте напротив подъемного канала размещен вытяжной канал, ограниченный снизу сепарационным щитом и сообщающийся с атмосферой через дымовую трубу с дефлектором в ее устье.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ДВУОКИСИ УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2001 |

|

RU2217221C2 |

| 0 |

|

SU339500A1 | |

| Установка для получения диоксида углерода из дымовых газов | 1981 |

|

SU982757A1 |

| WO 2004026445 А1, 01.04.2004 | |||

| JP 6091134 A, 05.04.1994. | |||

Авторы

Даты

2008-02-20—Публикация

2006-01-24—Подача