Настоящее изобретение относится к конденсационному теплообменнику, связанному прямо или косвенно с горелкой, в частности, с газовой или топливной горелкой.

Этот теплообменник предназначен для оснащения газового котла для бытовых применений для обеспечения контура центрального отопления и/или для обеспечения бытового водоснабжения.

В частности, теплообменник согласно настоящему изобретению является теплообменником типа, содержащего корпус, ограничивающий кожух, внутри которого установлен, по меньшей мере, один трубчатый элемент, состоящий из одной трубки или из группы трубок уплощенного поперечного сечения, тип которых описан в документе ЕР-В-0 678 186, упомянутом здесь в качестве ссылки.

В документе ЕР-В-0678186 раскрыт теплообменный элемент, представляющий собой трубку из материала высокой теплопроводности, в которой жидкий теплоноситель, например нагреваемая вода, предназначен для циркуляции. Эта трубка выполнена в виде спирали и имеет уплощенное овальное поперечное сечение, большая ось которого по существу перпендикулярна оси спирали, и каждый виток трубки имеет плоские поверхности, отделенные от поверхностей прилегающего витка зазором постоянной ширины, причем эта ширина по существу меньше толщины поперечного сечения, при этом интервал между соседними витками дополнительно калиброван распорками, представляющими собой утолщения, сформированные в стенке трубки.

В этом документе также раскрыты теплообменники, содержащие несколько трубчатых элементов, подобных упомянутым выше, которые расположены различным образом в разных вариантах осуществления изобретения.

Теплообменный элемент такой конструкции выполнен с возможностью обеспечения очень эффективного теплообмена между, с одной стороны, очень горячими газами, которые могут генерироваться непосредственно горелкой, установленной в кожухе, или поступать извне, и которые проходят над трубчатым элементом, и, с другой стороны, нагреваемой текучей средой, такой как вода, циркулирующей в этом трубчатом элементе.

В частности, при его прохождении через зазор между витками приблизительно в радиальном направлении поток горячих газов вступает в контакт с относительно большой поверхностью стенки теплообменного элемента.

Более точно, настоящее изобретение обеспечивает конденсационный теплообменник упомянутого выше типа, теплообменные элементы которого являются плоскими трубками, такими как раскрытые в документе ЕР-В-0678186.

Корпус известных конденсирующих устройств, таких как трубчатый элемент, выполнен из металла, обычно из нержавеющей стали.

Металл, в частности нержавеющая сталь, является подходящим для этого применения, поскольку он обеспечивает и механическую прочность в отношении напряжений, обусловленных расширениями в спирали трубки или группы трубок, и химическую стойкость к коррозии, вызываемой топочными газами (газами горения) и конденсатами.

Для пояснения в этой связи необходимо отметить, что давление нагреваемой жидкости, в частности воды, в трубке (или трубках) во время работы может быть относительно высоким: около 2,5-3,5 бар, т.е. 2,5×105-3,5×105 Па.

В целях безопасности группа труб рассчитана на выдерживаемое давление величиной 4,5×105 Па.

Изначально плоские боковые стенки трубок имеют тенденцию вздуваться, при этом величина деформации является возрастающей функцией значения внутреннего давления.

Эта деформация проходит в осевом направлении от одной стенки к другой посредством отделяющих их друг от друга формирующих распорки утолщений.

Для пояснения приводится пример обмотки из четырех расположенных рядом друг с другом трубок с толщиной стенки 0,6 мм, с первоначальным осевым размером 128 мм; причем этот размер из-за деформации трубок будет увеличиваться до значения около 129,2 мм при давлении в 2 бара, и около 129,8 мм при давлении в 3 бара.

Общее удлинение пропорционально числу обмоток, установленных от конца к концу и образующих трубчатый элемент теплообменника.

Разумеется, увеличение толщины стенки трубок может уменьшить величину деформации. Но чрезмерное увеличение толщины значительно увеличивает вес устройства. Проблемы также возникают, когда трубчатые элементы изготовлены гидроформингом, способом, для которого требуются очень высокие рабочие давления.

Для устранения удлинения и противодействия осевому усилию, возникающим из-за внутреннего давления жидкости, циркулирующей в трубках, до настоящего времени применялось решение, заключающееся в применении металлического корпуса (действующего как опора на двух концах трубок), толщина и механическая прочность которого подбираются такими, чтобы они предотвращали осевое расширение трубок, на которые воздействует внутреннее давление, либо, по меньшей мере, ограничивали его приемлемой амплитудой, сообразной пределу упругой деформации корпуса.

Этот тип теплообменника является приемлемым на техническом уровне, в частности, с точки зрения уровня рабочих характеристик.

Но этот теплообменник относительно тяжелый, и это обстоятельство может создавать трудности для оператора при транспортировании и перегрузке, и его стоимость относительно высока в связи с необходимостью обеспечения достаточной прочности, чтобы выдерживать механические напряжения, и обеспечения коррозионной стойкости в связи с наличием топочных газов и конденсатов, что приводит к необходимости выполнять корпус из высококачественного металла, такого как нержавеющая сталь.

Задача настоящего изобретения заключается в обеспечении значительного снижения веса и себестоимости устройства за счет обеспечения корпуса, который, несмотря на его существенно менее качественный и недорогой материал, в данном случае пластмассу, не обусловливает проблем с точки зрения химической стойкости или механической прочности в связи с проблемой осевого расширения.

Еще одна задача настоящего изобретения заключается в обеспечении оптимального изолирования пластмассового корпуса от тепла, выделяемого газами горения, проходящими по виткам и соответственно в обеспечении существенно более низкого уровня температур, воздействию которых подвергается корпус, за счет применения простого, нетяжелого и недорогого средства, в данном случае кожуха, выполняющего функцию теплозащитного экрана.

Конденсационный теплообменник, являющийся предметом настоящего изобретения, предназначен для его использования с газовой или топливной горелкой.

Конденсационный теплообменник, выполненный с газовой или топливной горелкой, содержит, по меньшей мере, один трубчатый элемент, состоящий из одной трубки или из группы трубок, расположенных от конца к концу, образуя спиральную обмотку, причем стенка трубки или трубок выполнена из материала высокой теплопроводности и имеет уплощенное овальное поперечное сечение, большая ось которого перпендикулярна или приблизительно перпендикулярна к оси спиральной обмотки, при этом ширина зазора, отделяющего два соседних витка, постоянная и значительно меньше толщины поперечного сечения. Трубчатый элемент установлен неподвижно внутри газонепроницаемого корпуса, в теплообменнике обеспечено средство для осуществления циркуляции нагреваемой жидкости, в частности холодной воды, внутри трубки или трубок, образующих трубчатый элемент, корпус имеет патрубок для выведения газов горения, причем теплообменник выполнен таким образом, что горячие газы, генерируемые горелкой, проходят в радиальном или в приблизительно радиальном направлении через трубчатый элемент через зазоры, отделяющие его витки друг от друга. Согласно настоящему изобретению корпус выполнен из теплостойкой пластмассы и содержит средства для механического фиксирования пучка в его осевом направлении, причем средства выполнены с возможностью амортизирования осевых усилий, вызываемых внутренним давлением циркулирующей в нем жидкости, которое стремится деформировать его стенки, предотвращая передачу этих нагрузок корпусу.

Корпус выполняет двоякую задачу, т.е. действует как внутреннее пространство для циркуляции и выхода горячих газов, и также для сбора и выведения конденсатов, и с другой стороны обеспечивает механическую прочность группы трубок.

Также в соответствии с некоторыми характеристиками, которые являются целесообразными, но не ограничивают изобретение, теплообменник содержит температурный датчик, установленный на корпусе и выполненный с возможностью отключения горелки, если температура внутри корпуса, вблизи этого датчика, превышает заданное пороговое значение; средства для механического фиксирования, которые содержат группу поперечин, проходящих снаружи трубчатого элемента параллельно оси спиральной обмотки и концы которых прикреплены к средствам для механического фиксирования, являющимися несущими элементами и прижимающимися к двум противоположным поверхностям трубчатого элемента; средство для механического фиксирования, расположенное на одном из концов группы поперечин, является тонкой пластиной, например, в виде диска, в центральной части которого выполнен вырез, при этом диск имеет кольцевую форму. Пластина служит в качестве облицовки, которая частично перекрывает открытый торец корпуса и прикреплена к нему по ее периметру с помощью, например, отбортовки. Концевые части поперечин проходят через облицовку таким образом, что несколько выступают наружу, причем эти концевые части имеют резьбу, в результате чего обеспечена возможность съемного монтирования дверцы напротив облицовки с помощью гаек, причем дверца прикреплена к горелке.

Предпочтительно четыре поперечины расположены по существу в форме квадрата, а несущие элементы, расположенные на стороне, противоположной облицовке, представляют собой пару дугообразных или изогнутых полос, конфигурация которых как можно ближе повторяет контур трубчатого элемента и которые прижимаются к двум диаметрально противоположным его участкам, при этом каждая полоса прикреплена к паре соседних поперечин.

Пластмасса, из которой выполнен корпус, является композитным материалом на основе полимера, армированного стекловолокном или стеклянной крошкой. Полимер является соединением полифениленоксида, полистирола и полипропилена.

Трубчатый элемент разделен на две соосные части, соединенные друг с другом, одна из которых служит первичным теплообменником, и другая вторичным теплообменником, при этом отклоняющий элемент расположен между двумя этими частями и выполнен таким образом, что генерируемые горелкой горячие газы проходят сначала через первичный теплообменник, проходя через зазоры, отделяющие друг от друга его витки, изнутри наружу, и затем через вторичный теплообменник, проходя через зазоры, отделяющие друг от друга его витки, снаружи внутрь, и затем они выводятся через патрубок.

Отклоняющий элемент прикреплен к частям трубчатого элемента.

Поскольку горелка установлена внутри трубчатого элемента, служащего первичным теплообменником, отклоняющий элемент имеет дисковидную форму и прикреплен к концу горелки, причем отклоняющий элемент по своему периметру имеет теплоизолирующее уплотнение, прижимающееся к внутренней стороне трубчатого элемента.

Корпус теплообменника выполнен из двух формованных половин, соединенных и прикрепленных друг к другу, например, сваркой.

Теплообменник содержит кожух, расположенный снаружи трубчатого элемента и внутри пластмассового корпуса, причем кожух действует в качестве теплозащитного экрана, изолирующего корпус от тепла, излучаемого газами горения. Предпочтительно кожух выполнен из листа нержавеющей стали.

Кожух расположен на внутренней поверхности пластмассового корпуса, но отстоит от него на некотором расстоянии, например, с помощью ряда утолщений, выполненных штамповкой в стенке кожуха.

Кожух выполнен из двух взаимно дополняющих скругленных частей, соединенных вместе с образованием кольцевого корпуса, установленного против внутренней поверхности пластмассового корпуса.

Обращенные друг к другу края скругленных частей имеют ряд приблизительно полукруглых или полуовальных выемок, которые герметично включают прямолинейные концевые части трубки или трубок, образуя обмотку, когда эти скругленные части соединены.

Другие характеристики и преимущества изобретения станут очевидными из приведенного ниже описания и прилагаемых чертежей, которые, только в качестве неограничивающего примера, представляют его возможные варианты осуществления.

На чертежах:

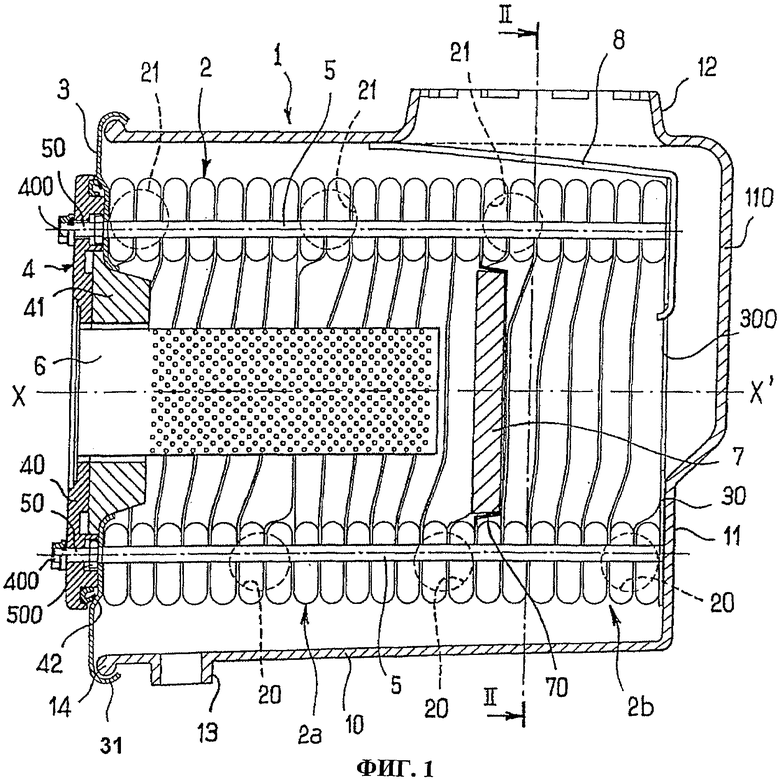

- Фиг.1 - схематическая фронтальная проекция первого варианта осуществления настоящего изобретения, выполненная по вертикальной плоскости I-I на Фиг.2;

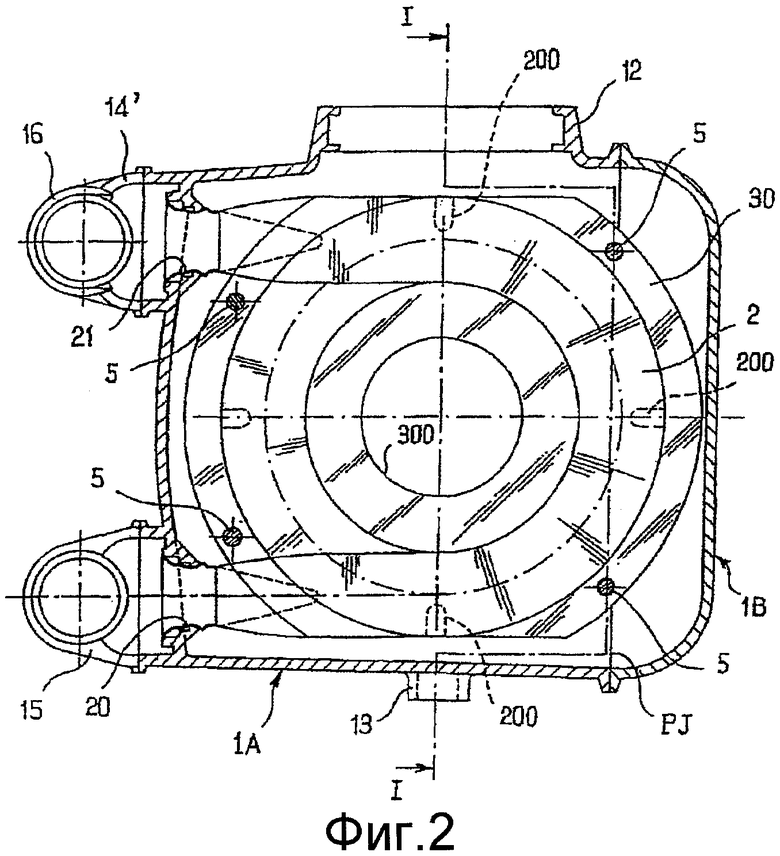

- Фиг.2 - схематический вид слева устройства на Фиг.1;

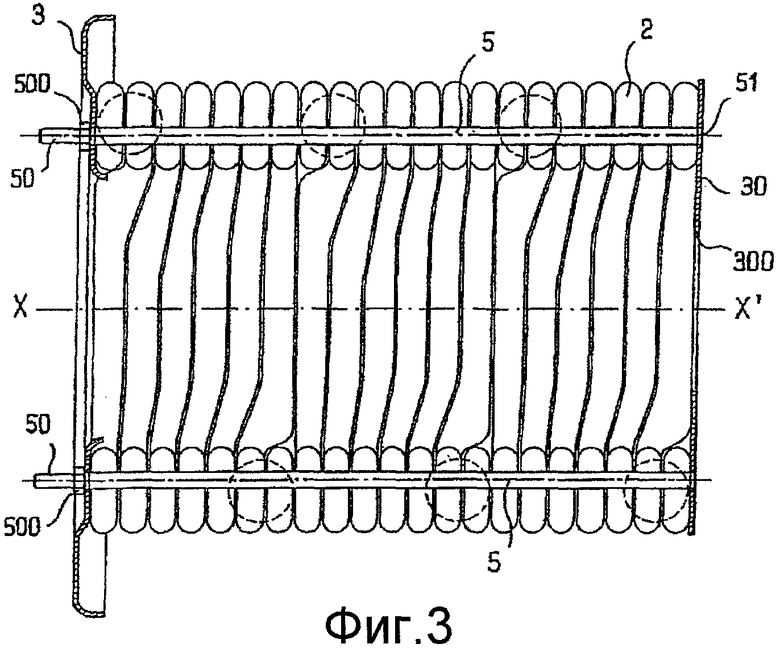

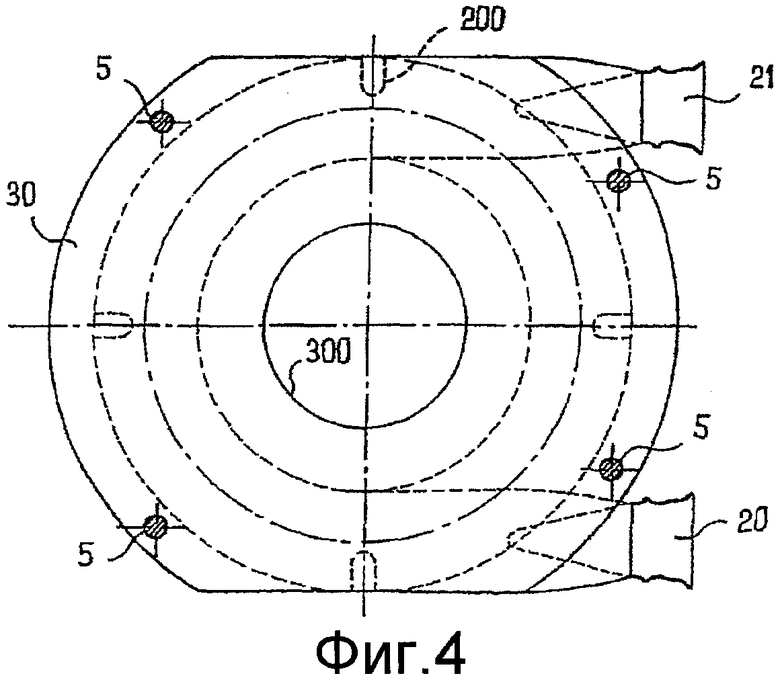

- Фиг.3 и 4 - изображения, аналогичные Фиг.1 и 2, соответственно представляющие только трубчатый элемент и средство для механического фиксирования;

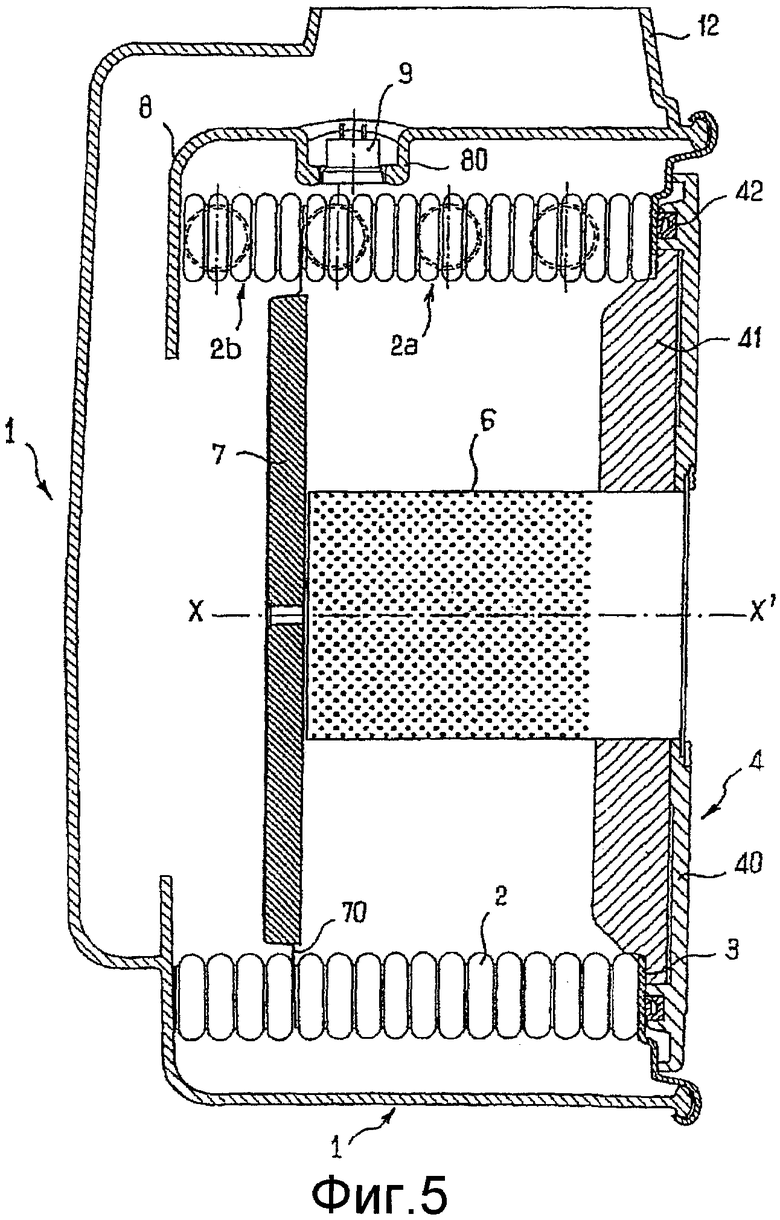

- Фиг.5 - изображение, аналогичное Фиг.1, представляющее второй возможный вариант осуществления теплообменника, с меньшим общим осевым размером;

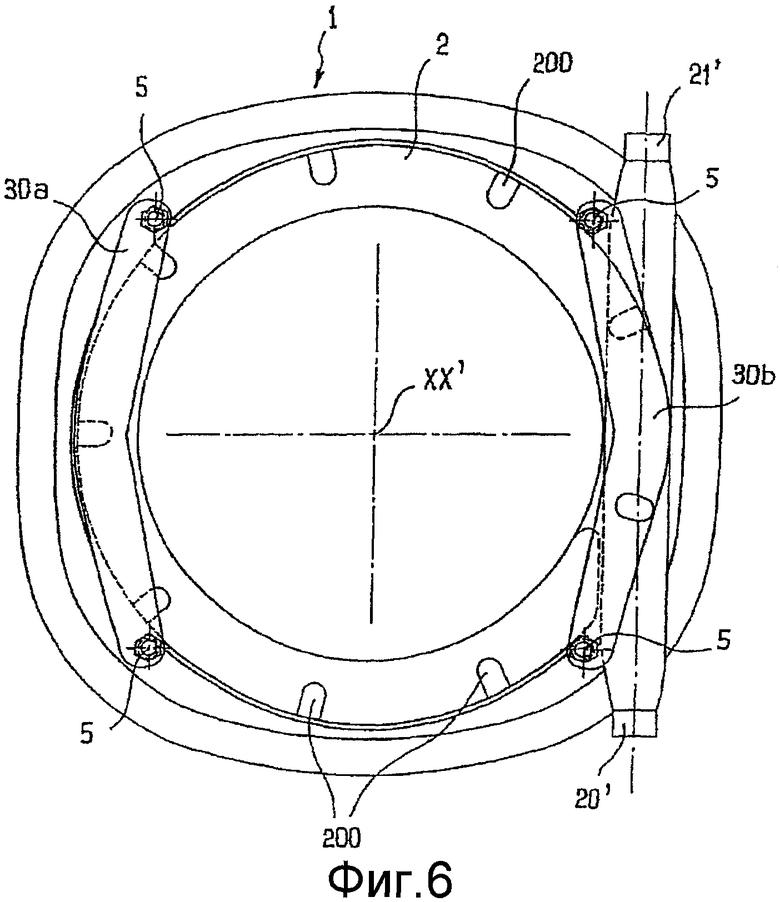

- Фиг.6 - вид сбоку теплообменника, изображенного на Фиг.5, показан способ фиксирования трубчатого элемента;

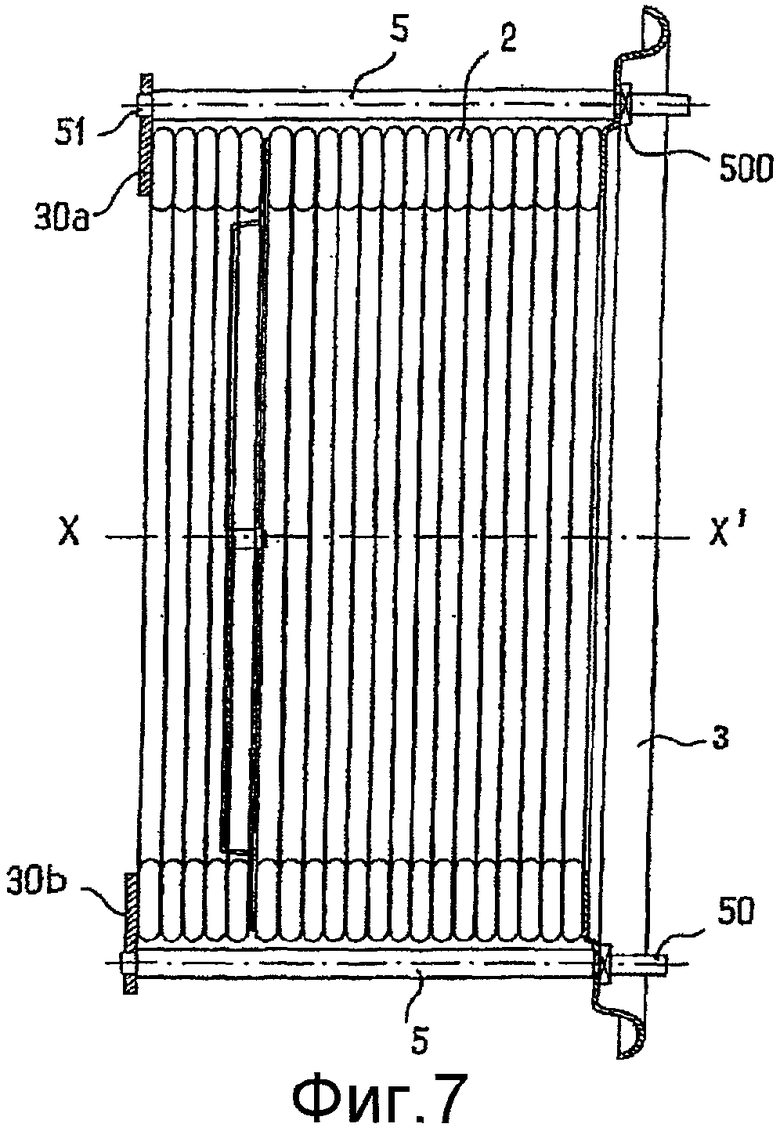

- Фиг.7 - схематические фронтальные проекции этого средство для механического фиксирования;

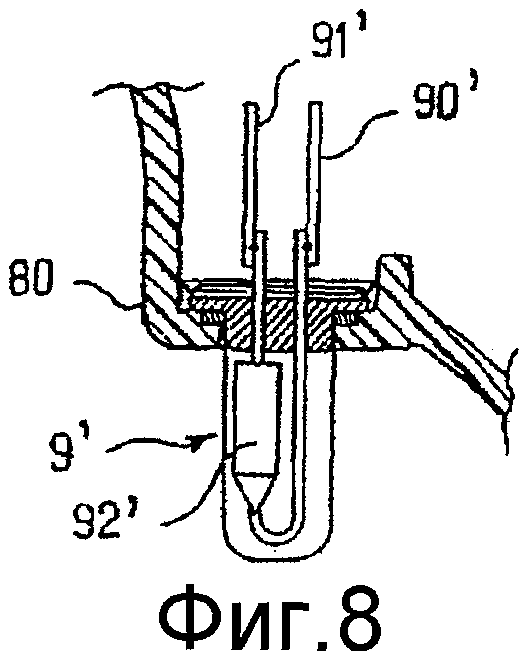

- Фиг.8 - подробное изображение возможного варианта температурного датчика, который можно применить вместо датчика на Фиг.5;

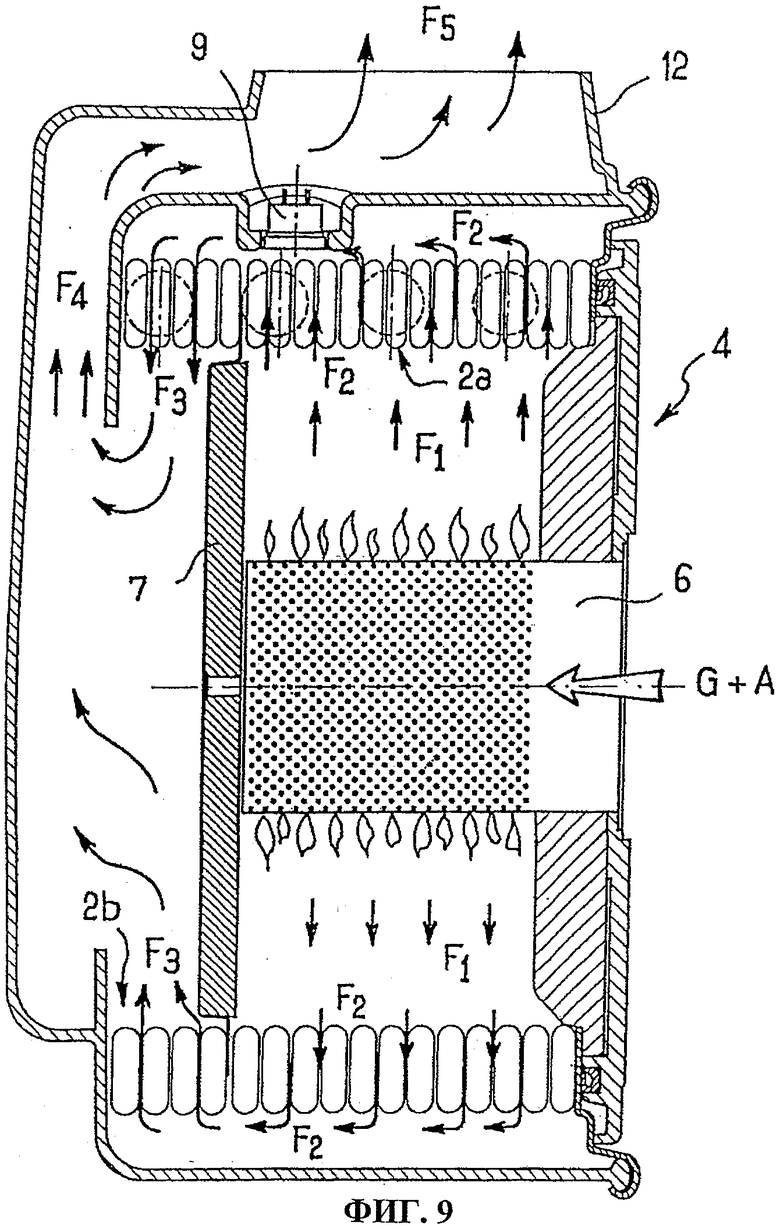

- На Фиг.9 показано действие устройства на Фиг.5;

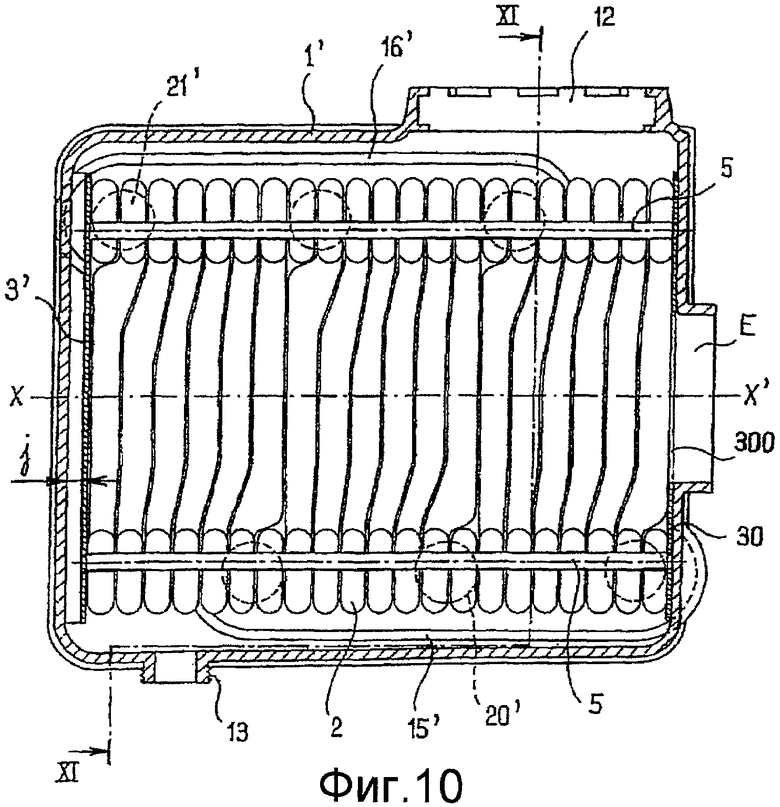

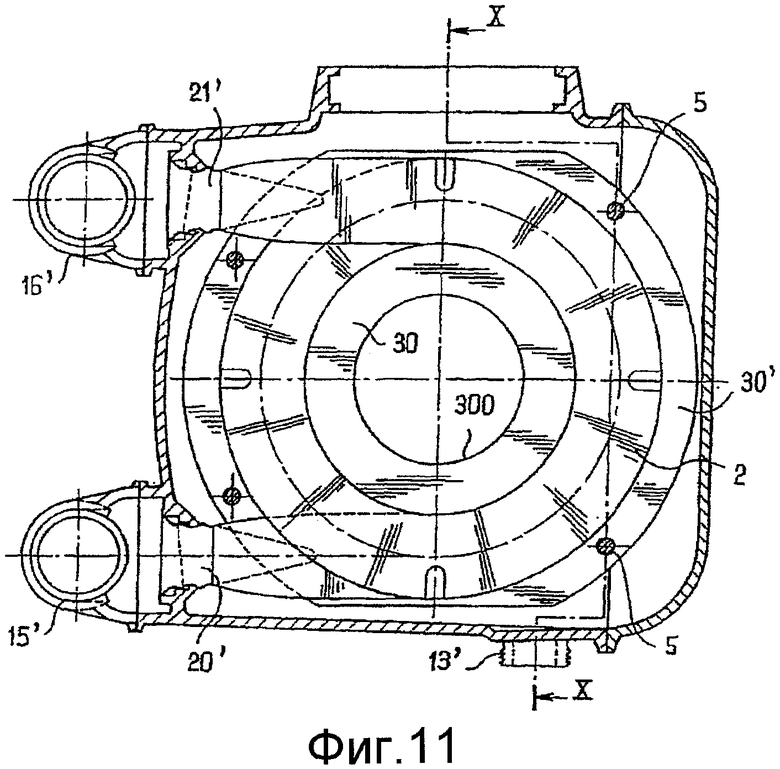

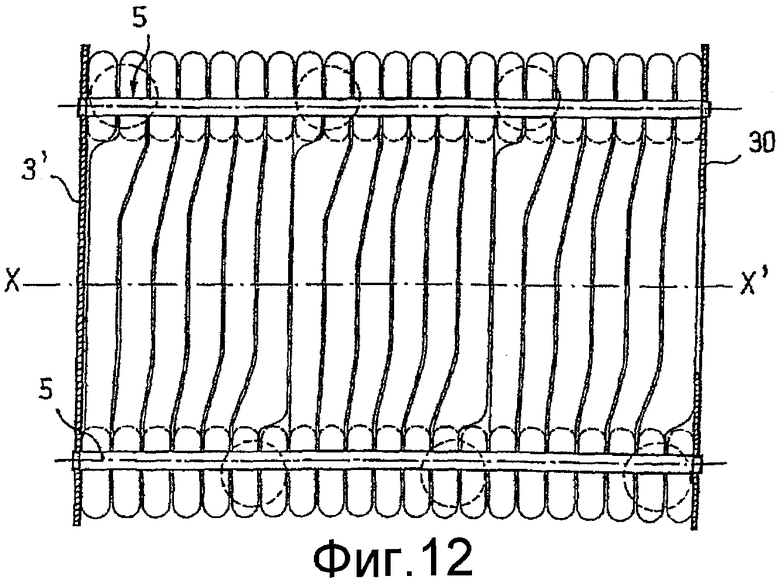

- Фиг.10, 11 и 12 - изображения, аналогичные изображениям на Фиг.1, 2 и 3 соответственно и показывающие третий вариант осуществления теплообменника согласно настоящему изобретению, но без горелки;

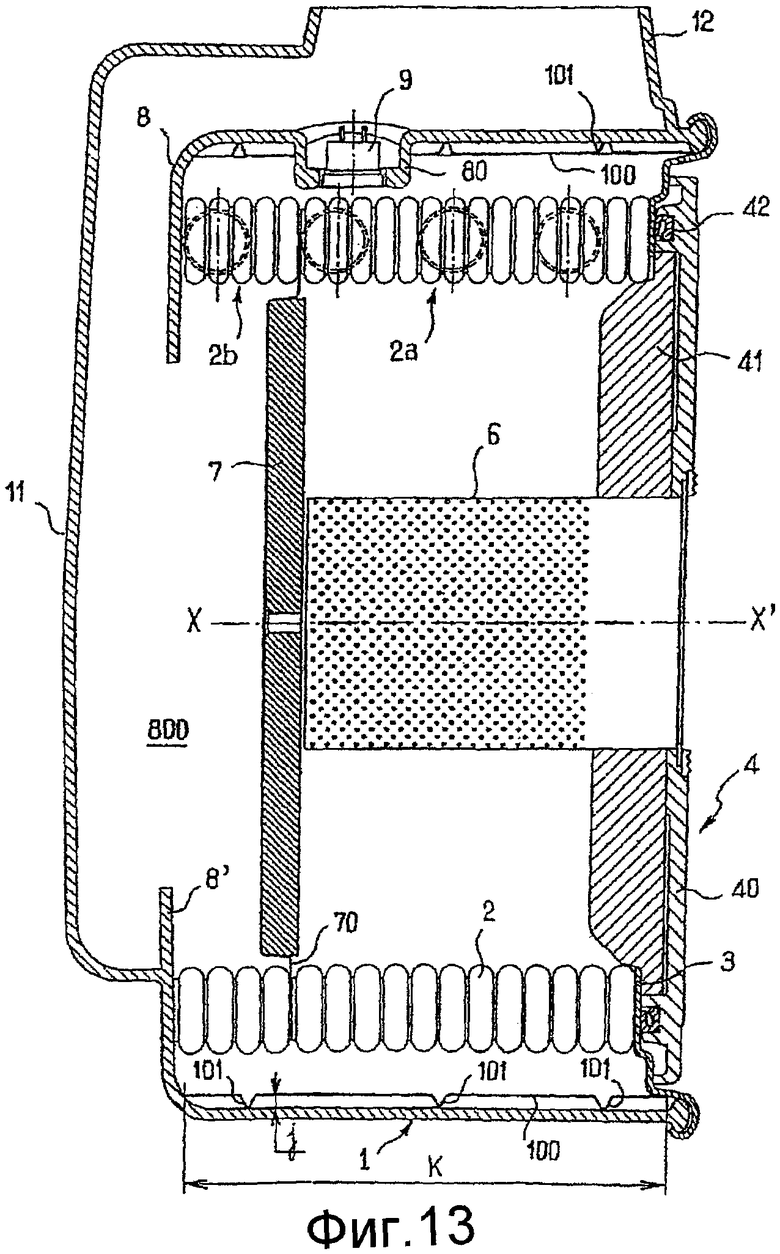

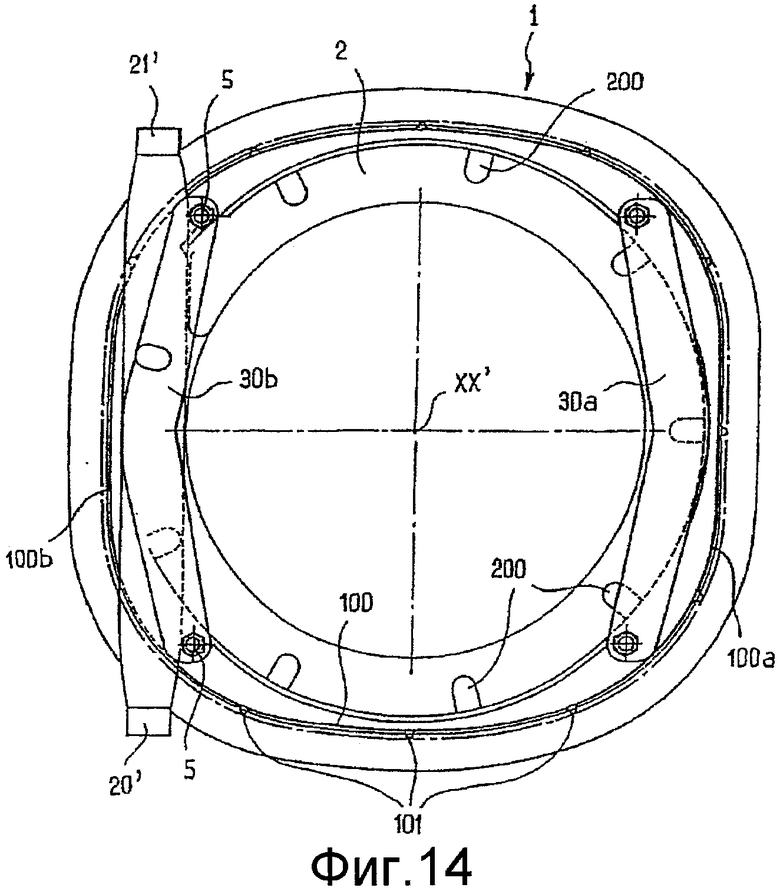

- Фиг.13 и 14 - схематические изображения соответственно фронтальной и боковой проекций теплообменника согласно настоящему изобретению, выполненных по вертикальной плоскости, проходящей через ось обмотки, этот теплообменник аналогичен варианту осуществления согласно Фиг.5, но имеет кожух, выполняющий функцию теплозащитного экрана;

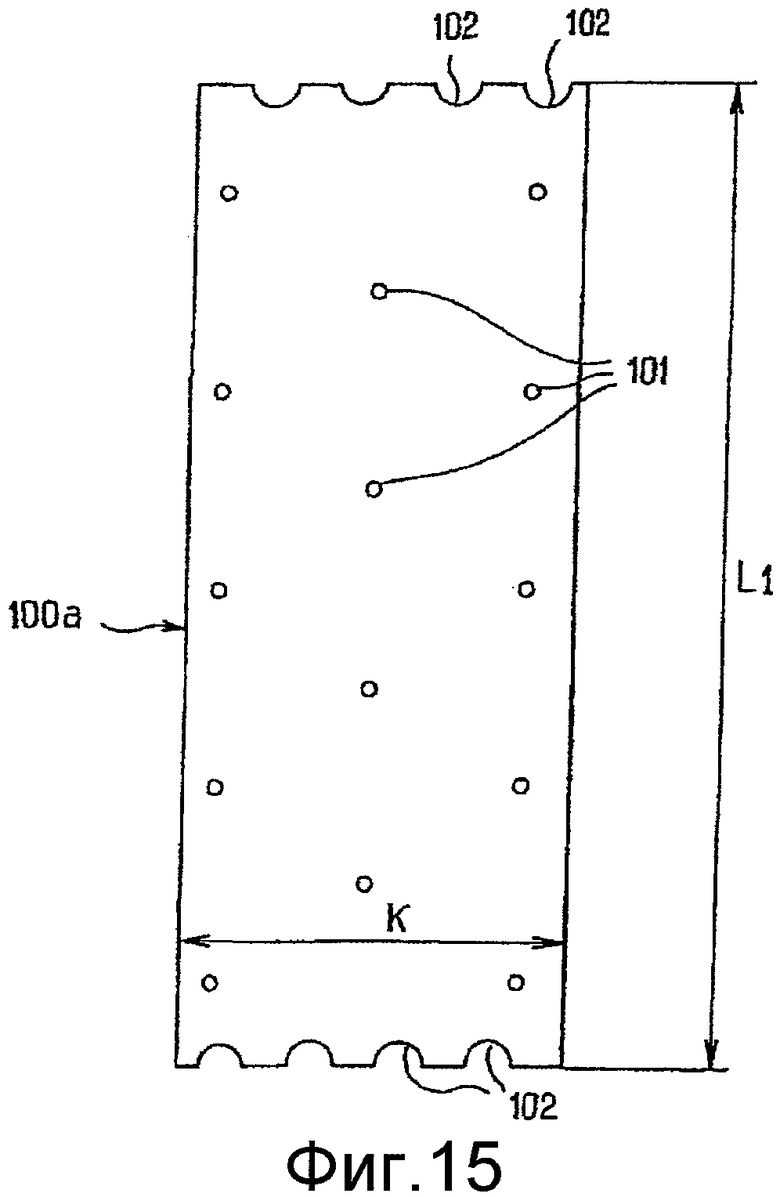

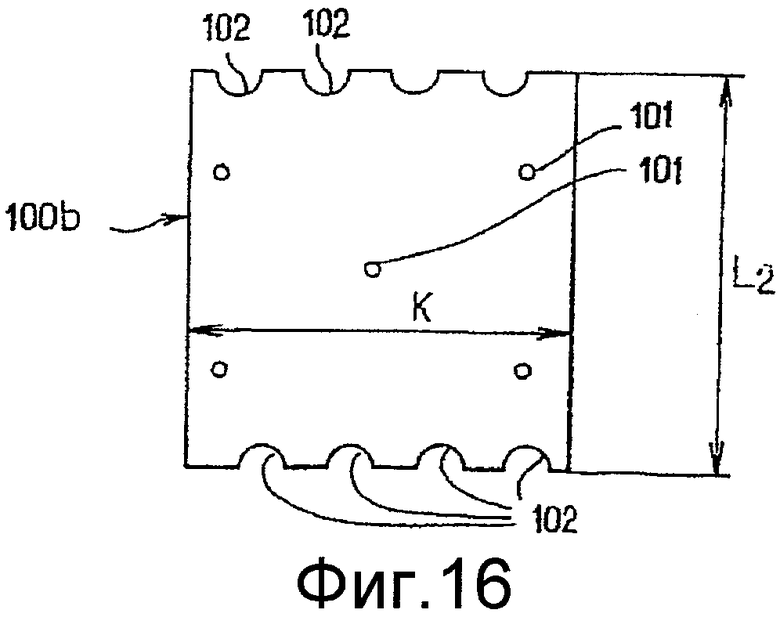

- Фиг.15 и 16 - схематические изображения двух полосовых элементов (не скругленных), образующих кожух.

Теплообменник согласно Фиг.1 и 2 содержит корпус 1, ограничивающий внутреннее пространство, в котором неподвижно установлен трубчатый элемент 2 в виде спиральной обмотки, по оси Х-Х′ группы трубок, расположенных от конца к концу и соединенных последовательно.

Трубки имеют уплощенное поперечное сечение, и их большие поверхности перпендикулярны к оси Х-Х′.

Утолщения 200 на больших поверхностях трубок служат распорками, которые ограничивают по существу постоянное калиброванное значение зазора между каждым витком.

Внутри этой обмотки проходит нагреваемая жидкость, например вода.

В поясняемом варианте осуществления предусматриваются три спиральных трубчатых элемента, соединенных последовательно, и в них нагреваемая жидкость циркулирует слева направо.

Патрубки 15, 16, прикрепленные к корпусу 1 обычным образом, соединяют трубопровод для подачи нагреваемой холодной жидкости и для выведения горячей жидкости.

Эти патрубки также перемещают циркулирующую жидкость от трубчатого элемента в соседнюю обмотку.

Каждый трубчатый элемент имеет прямые концевые части, т.е. части с прямолинейной осью, с равномерно изменяющимся поперечным сечением, причем его выступающая наружу часть - круглая.

Согласно варианту, показанному на Фиг.2, две концевые части расположены параллельно и на одной и той же стороне обмотки.

Необходимо отметить, что аналогичное расположение также предусмотрено для третьего варианта осуществления, показанного на Фиг.10 и 11.

Напротив, в случае второго варианта осуществления настоящего изобретения, показанного на Фиг.5 и 6, две концевые части трубчатой обмотки проходят в одной и той же плоскости, причем их концевые отверстия направлены друг от друга в расположении согласно Фиг.24 в упомянутом документе ЕР №0678186.

Входное и выходное концевые отверстия 20, 21 трубчатых элементов соответствующим образом отбортованы с уплотнением в специальных отверстиях в корпусе 1 согласно Фиг.2, и патрубки 15, 16 прикреплены на этом уровне.

Согласно существенной характеристике настоящего изобретения корпус 1 выполнен из пластмассы.

Корпус изготовлен способом ротационного формования или литьем под давлением.

Корпус выполнен из двух половин, соединенных тепловой сваркой после установки группы трубок внутри одной из них.

Корпус 1 открыт на одной из его сторон, в этом случае, на левой стороне на Фиг.1.

Во время работы этого устройства часть содержащегося в газах горения водяного пара конденсируется при контакте со стенками трубок.

Ссылочный номер 10 обозначает нижнюю стенку корпуса, эта стенка, как обычно, наклонена, чтобы конденсат перемещался к выходному отверстию 13.

Задняя стенка корпуса имеет ссылочный номер 11, задняя стенка имеет углубление 110, которое, как поясняется ниже, образует канал, по которому могут проходить газы горения и топочные газы, направляясь к выпускному патрубку 12.

Отверстие 13 соединено с патрубком выведения конденсата, и патрубок 12 соединен с патрубком выведения топочных газов, например с каналом топочных газов. Эти патрубки и канал на чертежах не показаны.

Открытая сторона корпуса перекрывается средством для механического фиксирования 3. Это средство для механического фиксирования по всему своему периметру прикреплено ободом 31, который отбортован с обеспечением газонепроницаемости на периферическом выступе 14 вблизи входа в корпус.

На этом уровне целесообразно выполнить уплотнение, например уплотнение из кремнийорганического материала (не показано).

Средство для механического фиксирования 3, выполненное, например, из нержавеющей стали, обычно перекрывается подвижной дверцей 4.

В поясняемом варианте осуществления дверца 4 имеет две части, т.е. она состоит из внешней пластины 40 из термостойкой пластмассы или металла и из внутренней пластины 41 из изолирующего материала, например из керамического материала.

Эти две пластины в их центральной части пересекаются отверстием, в котором расположена горелка 6, например газовая горелка, прикрепленная к дверце 4 с помощью средств, которые на чертеже не показаны.

Соответствующие средства, соединенные с горелкой 6, обеспечивают подачу газовоздушной топливной смеси (например, пропан + воздух) в устройство.

Этими средствами, в частности, могут быть вентилятор, прикрепленный к дверце и вдувающий газовую смесь в горелку, или гибкая трубка, соединенная с дверцей.

Горелка 6 является цилиндрической трубкой с закрытым концом, и ее стенка имеет множество мелких отверстий, которые обеспечивают возможность радиального прохождения топливной смеси наружу из трубки.

Внешняя поверхность этой стенки образует поверхность сгорания. Система зажигания (не показана) является системой известного типа, например, с электродом искрового зажигания, и связанной с горелкой.

Горелка расположена соосно центру трубчатого элемента 2, но не проходит по всей его длине.

Трубчатый элемент 2 разделен на две соосные части (2а) и (2b), соединенные друг с другом, одна (2а) из которых служит первичным теплообменником и расположена слева от отклоняющего элемента 7, и другая (2b) - вторичным теплообменником и расположена сверху от него.

Отклоняющий элемент (7) расположен между двумя этими частями и выполнен таким образом, что генерируемые горелкой горячие газы проходят сначала через первичный теплообменник (2а), проходя через зазоры, отделяющие друг от друга его витки, изнутри наружу, и затем через вторичный теплообменник (2b), проходя через зазоры, отделяющие друг от друга его витки, снаружи внутрь, и затем они выводятся через патрубок (12).

Отклоняющий элемент (7) прикреплен к частям трубчатого элемента (2а, 2b), имеет дисковидную форму, выполнен из теплоизолирующего, например керамического материала, и расположен на усиливающей конструкции в виде тонкой пластины 70 из нержавеющей стали, края периметра которой вставлены между двумя соседними витками трубчатого элемента, и прикреплен к концу горелки, причем отклоняющий элемент по своему периметру имеет теплоизолирующее уплотнение, прижимающееся к внутренней стороне трубчатого элемента.

Теплообменник является двойным теплообменником, показанным на Фиг.8 документа ЕР, и такое выполнение позволяет добиться хорошего КПД.

Часть 2b трубчатого элемента обеспечивает предварительное нагревание жидкости, циркулирующей справа налево согласно Фиг.1. Часть 2а трубчатого элемента обеспечивает само нагревание.

Согласно существенной характеристике настоящего изобретения витки трубчатого элемента 2 прочно прижаты друг к другу средствами механического фиксирования.

В данном случае, это группа из четырех поперечин 5, выполненных в виде цилиндрических стержней из нержавеющей стали и связанных с несущими элементами для каждого из двух противоположных концов трубчатого элемента.

Согласно Фиг.2 поперечины 5 расположены на четырех вершинах воображаемой равнобедренной трапеции. На одной стороне (справа на Фиг.1 и 3) их конец 51 прикреплен, например, сваркой, дисковидной кольцевой пластиной 30 из нержавеющей стали, в центре которой выполнено отверстие 300.

На противоположной стороне, соответствующей левой стороне на Фиг.1 и 3, поперечины 5 прикреплены к средству для механического фиксирования 3.

На этой стороне концевые части поперечин 5 имеют резьбу, они проходят через соответствующие отверстия, выполненные по периметру средства для механического фиксирования 3.

Гайки 500, привинченные на этих резьбовых частях 50, прижимают поперечины, чтобы принудительно прижать (справа налево) средство для механического фиксирования 30 к последнему витку трубчатого элемента 2 и соответственно (в противоположном направлении) средство для механического фиксирования 3 к первому витку этого трубчатого элемента.

Трубчатый элемент 2 таким образом сжимается в осевом направлении усилием между средствами для механического фиксирования 3 и 30.

Необходимо отметить, что концевые части 50 относительно длинные и выступают за гайки 500 на значительную длину, как видно на Фиг.3.

Причина заключается в том, что части 50 также выполняют функцию центрирования и прикрепления дверцы 4 к средству для механического фиксирования 3.

Для этого являющаяся дверцей пластина 40, диаметр которой превышает диаметр изолирующей части 41, имеет четыре отверстия, с помощью которых можно зацеплять части 50.

Прикрепление выполняется гайками 400, предпочтительно отвинчивания, в частности, под воздействием вибрации.

Кольцевая уплотнительная манжета 42 в соответствующем пазе в пластине 40 обеспечивает возможность прижатия пластины, с обеспечением непроницаемости в отношении топочных газов, к внешней поверхности средства для механического фиксирования 3.

Согласно Фиг.2 поперечины 5 выполнены снаружи трубчатого элемента 2.

Согласно Фиг.3, очевидно, что узел, образованный средством для механического фиксирования 3, поперечинами 5 и средством для механического фиксирования 30, представляет собой самостоятельный узел.

Расширениям, происходящим вследствие внутреннего давления в трубчатом элементе 2, противодействуют поперечины и несущие элементы, которые полностью амортизируют нагрузки осевых усилий.

Это осевое усилие на стенку содержащего этот узел корпуса не передается.

Трубчатый элемент можно удерживать на месте внутри корпуса просто за счет того, что концевые части трубок 20, 21 плотно посажены во вмещающие их гнезда, выполненные в корпусе.

Также необходимо отметить, что отклоняющая перегородка 8 размещена над задним участком обмотки 2, причем эта перегородка частично перекрывает заднюю кольцевую пластину 30 вниз до ее центрального отверстия 300.

Эту перегородку целесообразно использовать для того, чтобы пучок сохранял правильное положение в корпусе.

Она прикреплена к внутренней стенке корпуса и проходит наклонно под патрубком 12. Она предпочтительно имеет дугообразную форму, имеет контур, формирующий дугу круга, окружая верхний участок пучка.

Создаваемые горелкой 6 горячие газы проходят сначала через первую часть 2а трубчатого элемента (слева от отклоняющего элемента 7), проходя радиально между зазорами трубок изнутри наружу.

За счет наличия перегородки 8 они не могут сразу выходить через патрубок 12.

Они должны пройти через заднюю часть 2b теплообменника (справа от отклоняющей пластины 7) снаружи внутрь, предварительно нагревая воду, циркулирующую в пучке трубок.

Наконец, охлажденные газы выходят через задний канал, ограниченный стенкой 110, и вновь поступают в выпускной патрубок 12.

Пластмассу для корпуса выбирают такой, чтобы она могла постоянно выдерживать температуру около 150-160°С.

Этот материал преимущественно является композитным материалом на основе полимера, армированного стекловолокном или стеклянной крошкой.

Особенно преимущественным типом полимера может быть соединение полифениленоксида, полистирола и полипропилена, обладающее стойкостью к коррозии, вызываемой горячими топочными газами и конденсатами.

Стенка корпуса 1 может быть относительно тонкой, например от 2 до 4 мм, благодаря тому что она не подвергается значительным механическим напряжениям.

Для технического обслуживания доступ легко получить внутрь передней части теплообменника, которая является единственной деталью, действительно подвергаемой загрязнению топочными газами, для этого нужно только отвинтить гайки 400 и в осевом направлении вынуть узел, образованный дверцей 4 и прикрепленной к ней горелкой 6.

После ее очистки этот узел легко устанавливается снова.

Эти действия по разборке и повторной сборке не имеют последствий для фиксирующей функции, выполняемой поперечинами 5, которые остаются действующими несмотря на кратковременное удаление дверцы.

Согласно еще одному варианту осуществления настоящего изобретения обеспечивается возможность прикрепления дисковидного отклоняющего элемента 7 к концу горелки 6.

В этом случае дверца 4, горелка 6 и отклоняющий элемент 7 образуют узел, который можно разобрать целиком, чтобы обеспечить доступ для очистки всего внутреннего пространства обмотки, включая заднюю часть, в которой выполняется предварительное нагревание.

Разумеется, в таком случае будет необходимо обеспечить кольцевое уплотнение с высокой термостойкостью вокруг всего отклоняющего элемента 7, причем это уплотнение будет упираться во внутреннюю поверхность трубчатого элемента, чтобы газы не проходили непосредственно на этом уровне в часть 2b.

Второй вариант осуществления настоящего изобретения показан на Фиг.5-7, при этом показанная конфигурация аналогична описанной выше, причем устройство показано повернутым на 180° (направо на Фиг.5).

Элементы, идентичные или аналогичные элементам первого варианта осуществления, имеют те же ссылочные номера, и их конструкция и функции повторно не поясняются.

Необходимо отметить, что этот теплообменник гораздо компактнее в осевом направлении, чем в первом варианте осуществления.

Как указано выше, прямолинейные концевые части трубок проходят по касательной к обмотке, и их оси находятся в той же поперечно расположенной продольной плоскости (см. Фиг.6).

Кроме того, на стороне, противоположной к средству для механического фиксирования 3, поперечины 5 прикреплены не к кольцевой пластине 30, а к паре изогнутых плоских стержней 30а, 30b, центральные участки которых упираются в угловой сектор, имеющий относительно ограниченную площадь, соответствующего концевого витка.

Согласно Фиг.6 поперечины при этом выполнены в виде квадрата, изогнутые стержни 30а, 30b соединяют эти стороны парами, повторяющими как можно ближе два диаметрально противоположных участка обмотки.

Необходимо отметить (Фиг.5), что перегородка 8 имеет углубление 80, расположенное над трубчатой обмоткой вблизи трубок, расположенных на выходе из части 2а, образующей основной теплообменник.

В этом углублении установлен температурный датчик 9.

Этот датчик является тепловым выключателем, который установлен герметично по отношению к корпусу. Для этого датчик 9 удерживается на месте посредством пружинного кольца в стакане из нержавеющей стали, вставленном в углубление 80, обращенное вниз, при этом соответствующее уплотнение обеспечивает герметичность между стаканом и стенкой углубления 80.

Этот датчик соединен со средствами управления горелкой и выполнен с возможностью выключения горелки, когда измеряемая температура превышает заданное пороговое значение, например 160°С.

Чрезмерный перегрев может произойти случайно, например, если в трубках нет воды, или из-за нарушения циркуляции воды в трубках, например по причине закупорки одной из них.

Если меры безопасности отсутствуют, тогда может произойти очень значительное повышение температуры топочных газов, выходящих из трубок, расположенных вокруг горелки и контактирующих с внутренней стороной пластмассового корпуса. В таком случае топочные газы более не будут передавать свое тепло трубкам в достаточной степени.

При этом может возникнуть проблема в связи с механической прочностью пластмассы, может произойти серьезное повреждение корпуса, возможно даже с возгоранием.

Согласно варианту осуществления, показанному на Фиг.8, температурный датчик 9′ имеет теплочувствительный плавкий элемент 92′.

Цепь электроснабжения котла соединена с двумя выводами 90′ и 91′, которые соединены через этот плавкий элемент 92′.

В случае чрезмерного повышении температуры, например свыше 160°С, этот элемент 92′ плавится и прерывает электрическую цепь между двумя выводами 91′, 90′, при этом выключая средства управления горелкой.

На Фиг.9 показана циркуляция горячих газов, создаваемых горелкой 6, в которую подается горючая смесь G+А.

После ее зажигания горелка выделяет газы горения, например, при температуре 1000°С, которые распространяются в радиальном направлении наружу, как показано стрелками F1.

Эти газы горения проходят в радиальном направлении через зазоры в первой части теплообменника 2а изнутри наружу (стрелки F2).

Во время этого прохождения значительная часть тепла газов горения передается через стенку трубок в циркулирующую в них воду, в результате чего температура горячих газов, выходящих из части 2b пучка, составляет, например, около 110-140°С.

Необходимо отметить, что наличие отклоняющего элемента 6 не дает газам F1 горения выходить в осевом направлении.

Частично охлажденные газы затем проходят через вторую часть 2b теплообменника снаружи внутрь, как показано стрелками F3.

Дополнительная часть тепла таким образом передается воде, циркулирующей в трубках. Температура газов, выходящих из устройства (стрелки F4 и F1) составляет, например, 65-70°С.

Что касается воды, то она обычно нагревается от температуры окружающей среды до температуры около 80°С.

Вода проходит в направлении, противоположном течению топочных газов, при этом в участке 2b теплообменника происходит предварительный нагрев, и в участке 2а - сам нагрев.

В варианте осуществления согласно Фиг.10-12 теплообменник не имеет горелки.

Корпус содержит впускной патрубок Е для горячих газов, поступающих из внешнего источника.

Этот патрубок выполнен на внутренней стороне обмотки трубчатого элемента 2.

Этот вариант осуществления имеет компоновку, аналогичную компоновке, показанной на Фиг.19 упомянутого документа ЕР.

Одинаковые ссылочные номера указывают элементы, идентичные элементам первого варианта осуществления, со штрихом, обозначающим, что данные элементы схожие, но неодинаковые.

В этом случае используется единый теплообменник (без предварительного нагрева).

Горячие газы, поступающие внутрь корпуса по патрубку Е, выходят в радиальном направлении изнутри наружу трубчатого элемента 2, нагревая жидкость, которая в них циркулирует, и охлажденные газы выходят по патрубку 12.

Трубчатые элементы, образующие спиральную обмотку, могут иметь параллельное расположение, при этом впускной и выпускной патрубки 15′ и 16′ соответственно обеспечивают их сосредоточение и распределение на входе в трубки или на выходе из них.

Корпус 1 выполнен из пластмассы.

Средства для механического фиксирования трубчатого элемента аналогичны средствам первого варианта осуществления.

Они содержат группу из четырех поперечин, которые прикреплены на концах, например, сваркой, к двум пластинам 30, 3′.

Пластина 30, расположенная на стороне впускного патрубка Е, является диском, центр которого имеет отверстие 300, совмещенное с впускным проходом для газа, ограниченным патрубком Е.

Нижняя пластина 3′ является диском, не имеющим выреза.

Этот диск перекрывает заднюю часть спиральной обмотки, обеспечивая прохождение всех горячих газов через зазоры между витками.

Чтобы нижняя стенка корпуса не была обращена к пластине 3′, подвергаемой воздействию горячих газов, между этими двумя элементами предусмотрен промежуток j.

Это устройство можно также оборудовать температурным датчиком, который будет останавливать поступление горячих газов, когда датчик будет обнаруживать превышение температуры выше заданного порогового значения.

Обращаясь к первым двум вариантам осуществления, необходимо отметить, что используемая горелка не обязательно должна иметь цилиндрическую форму, она может быть выполнена в плоской форме или в виде полусферы, при этом оставаясь прикрепленной к дверце.

Экономия веса за счет использования пластмассового корпуса составляет около 20% по сравнению с аналогичным устройством с теми же рабочими характеристиками, но с металлическим корпусом.

Вариант теплообменника согласно Фиг.13 и 14 по своей конструкции аналогичен поясняемому выше варианту со ссылкой на Фиг.5-7, и в связи с этим его конструкция повторно не излагается.

Но согласно приводимому ниже пояснению этот вариант содержит кожух, выполняющий функцию тепловой защиты.

В частности, кольцевая часть стенки кожуха 1, окружающая обмотку 2, имеет расположенный внутри кожух 100. Кожух выполнен из тонкого листа нержавеющей стали, толщина которого составляет, например, около 0,3-0,4 мм.

Этот кожух расположен напротив внутренней поверхности корпуса и отделен от нее некоторым промежутком j (см. Фиг.13), например около 2 мм. Этот промежуток обеспечивается с помощью множества утолщений 101, представляющих собой небольшого размера колпачки, выполненные штамповкой в листе и образующие утолщения, выступающие наружу из кожуха. Согласно Фиг.15 и 16, на которых показан развернутый вид листа в двух частях, образующих кожух, эти утолщения 101 распределены геометрически единообразно на поверхности листа, в этом случае они расположены в виде равносторонних треугольников.

Промежуток j и наличие утолщений 101, упирающихся в корпус участками очень небольшой площади, фактически точечными участками, обеспечивают возможность значительно уменьшить теплопередачу, поглощаемую кожухом 100, в окружающей его стенке.

Своими концами кожух упирается спереди в средство для механического фиксирования 3 и другой стороной - в перегородки 8-8′.

Его осевая длина, по существу соответствующая длине обмотки 2, на Фиг.13 обозначена как К.

В поясняемом варианте осуществления кожух 100 образован двумя исходно плоскими отдельными частями, которые показаны на Фиг.15 и 16 и имеют соответствующие номера 100а и 100b.

Обеспечены полосы, выполненные из листа нержавеющей стали шириной К и длиной L1, L2 соответственно.

Продольные края каждой из полос 100а, 100b имеют ряд из четырех выемок 102 по существу полукруглой или полуовальной формы, которая дополняет форму поперечного сечения концевых частей трубок на уровне стенки 1, проходящих через нее.

Длина L1 полосы 100а значительно превышает длину L2 полосы 100b.

Сумма L1+L2 приблизительно соответствует (с учетом промежутка j) окружности внутренней стенки корпуса 1, в которую упираются полосы 100а и 100b, скругленные, чтобы соответствовать кривизне стенки корпуса 1. Согласно Фиг.14 этот кожух имеет поперечное сечение, контур которого представляет собой среднее между кругом и квадратом со скругленными углами.

Короткий элемент 100b расположен на той стороне, на которой находятся концевые отверстия 20′, 21′ трубок, снаружи этих концевых отверстий (слева на Фиг.14), и при этом длинный элемент 100а расположен на другой стороне.

Они соединены своими продольными краями (параллельно линии Х-Х′) и герметично закрывают концевые части или концевые отверстия трубок элемента 2 с небольшим зазором с помощью выемок 102, которые в этих целях имеют соответствующую конфигурацию и расположение.

Благодаря своей упругости две полосы листа плотно прижаты своими утолщениями 101 к внутренней поверхности корпуса без применения специальных крепежных средств. Таким образом, они формируют кожух, который относительно уплотняющим образом изолирует внутреннюю поверхность корпуса от горячих газов, циркулирующих в теплообменнике, выполняя функцию теплозащитного экрана.

Если, как в варианте осуществления согласно Фиг.13, стенка кожуха 1 имеет направленное внутрь углубление 80, в котором находится температурный датчик 9, то, разумеется, в кожухе в этом участке проходит соответствующее отверстие, в которое вставлена углубленная часть стенки. В этом участке стенка кожуха, не имеющая теплозащиты, подвергается воздействию температуры, которая выше температуры остальной части стенки, защищаемой кожухом.

На практике это обстоятельство не представляет какой-либо трудности, поскольку этот участок имеет очень ограниченную площадь, и возникающее там избыточное тепло выводится теплопередачей в соседнюю зону стенки, менее горячую.

Наличие кожуха обусловливает понижение температуры, воздействию которой подвергается стенка кожуха, приблизительно на 15-20°С, и это обстоятельство позволяет использовать менее качественную, и следовательно, менее дорогую пластмассу, чем используемую в описанных выше вариантах осуществления (не имеющих кожуха), и/или повысить долговременную стабильность и увеличить срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГОРЯЧИХ ТЕКУЧИХ СРЕД, СОДЕРЖАЩЕЕ ТЕПЛООБМЕННИК-КОНДЕНСАТОР | 2011 |

|

RU2514572C1 |

| ДВЕРЦА С ВСТРОЕННОЙ ГОРЕЛКОЙ ДЛЯ НАГРЕВАТЕЛЬНОГО ПРИБОРА | 2010 |

|

RU2484376C1 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК С ДВОЙНЫМ ПУЧКОМ ТРУБ | 2003 |

|

RU2317491C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2805432C1 |

| ОТРАЖАТЕЛЬ ДЛЯ КОНДЕНСАЦИОННОГО ТЕПЛООБМЕННИКА И ТЕПЛООБМЕННИК, ОСНАЩЕННЫЙ ТАКИМ ОТРАЖАТЕЛЕМ | 2017 |

|

RU2718940C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ОСНАЩЕННЫЙ ТЕПЛООБМЕННЫМ УСТРОЙСТВОМ | 2017 |

|

RU2717732C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ИМЕЮЩИЙ ДВА ПЕРВИЧНЫХ ТРУБНЫХ ПУЧКА И ОДИН ВТОРИЧНЫЙ ТРУБНЫЙ ПУЧОК | 2008 |

|

RU2438073C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕЙ ХОЗЯЙСТВЕННО-ПИТЬЕВОЙ ВОДЫ | 2009 |

|

RU2454609C2 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2742853C2 |

| ГАЗОВАЯ ГОРЕЛКА ПОВЕРХНОСТНОГО ГОРЕНИЯ | 2013 |

|

RU2613105C2 |

Изобретение предназначено для теплообмена и может быть использовано для отопления и горячего водоснабжения. Конденсационный теплообменник выполнен с горелкой и содержит, по меньшей мере, один трубчатый элемент, состоящий из одной трубки или из группы трубок, расположенных от конца к концу, образуя спиральную обмотку, причем стенка трубки или трубок выполнена из материала высокой теплопроводности и имеет уплощенное овальное поперечное сечение, большая ось которого перпендикулярна или приблизительно перпендикулярна к оси (Х-Х′) спиральной обмотки. Ширина зазора, отделяющего два соседних витка, постоянная и меньше толщины поперечного сечения. Трубчатый элемент установлен неподвижно внутри газонепроницаемого корпуса. В теплообменнике горячие газы проходят в радиальном или в приблизительно радиальном направлении через трубчатый элемент. Корпус выполнен из теплостойкой пластмассы и содержит средства для механического фиксирования трубчатого элемента в его осевом направлении, причем средства выполнены с возможностью амортизирования осевых усилий, вызываемых внутренним давлением циркулирующей в нем жидкости, которое стремится деформировать его стенки, предотвращая передачу этих нагрузок корпусу. Изобретение обеспечивает снижение веса и себестоимости устройства. 18 з.п. ф-лы, 16 ил.

| Устройство для управления выемочной машиной по гипсометрии угольного пласта | 1978 |

|

SU678186A1 |

| DE 10051219 А, 28.02.2002 | |||

| US 5516278 А, 14.05.1996 | |||

| Прямоточный котел | 1988 |

|

SU1511520A1 |

| ЧАЙНИК, НАГРЕВАЕМЫЙ ГАЗОВЫМ ПЛАМЕНЕМ | 1994 |

|

RU2128808C1 |

| US 4751913 А, 21.06.1988. | |||

Авторы

Даты

2008-02-20—Публикация

2003-10-10—Подача