Изобретение относится к буровой технике, а именно к устройствам, предназначенным для сохранения диаметра скважин в процессе всего времени работы породоразрушающего инструмента.

Известен шарошечный расширитель, содержащий полый корпус и установленные на нем посредством эксцентричных втулок цилиндрические шарошки (см. авт.св. №588334, кл. Е21В 10/30, 1975 г.).

Недостатком этого расширителя является сравнительно быстрый износ фиксирующих втулок, что приводит к провороту шарошек совместно с втулками и нарушению схемы их установки. Это значительно снижает эффективность работы расширителя.

Наиболее близким к предложенному по технической сущности и достигаемому результату является шарошечный калибратор, содержащий полый корпус с эксцентричными участками, на которых посредством эксцентричных втулок, жестко закрепленных с корпусом посредством шпонок, установлены шарошки, смещенные в плане одна относительно другой (см. авт.св. СССР №1355684, кл. Е21В 10/30, 1985 г.).

К недостаткам данного калибратора следует отнести сложность конструкции, малый ресурс в работе. Сложность конструкции связана с эксцентричной формой шарошек, что требует большой точности при изготовлении. Малый ресурс работы калибратора связан невозможностью полного использования вооружения шарошек и ослаблением их со стороны, противоположной эксцентриситету, что в условиях знакопеременных нагрузок часто приводит к сколу корпуса шарошек. Все это в целом снижает эффективность работы калибратора.

В связи с изложенным техническим результатом изобретения является повышение эффективности работы калибратора при одновременном упрощении технологии его изготовления.

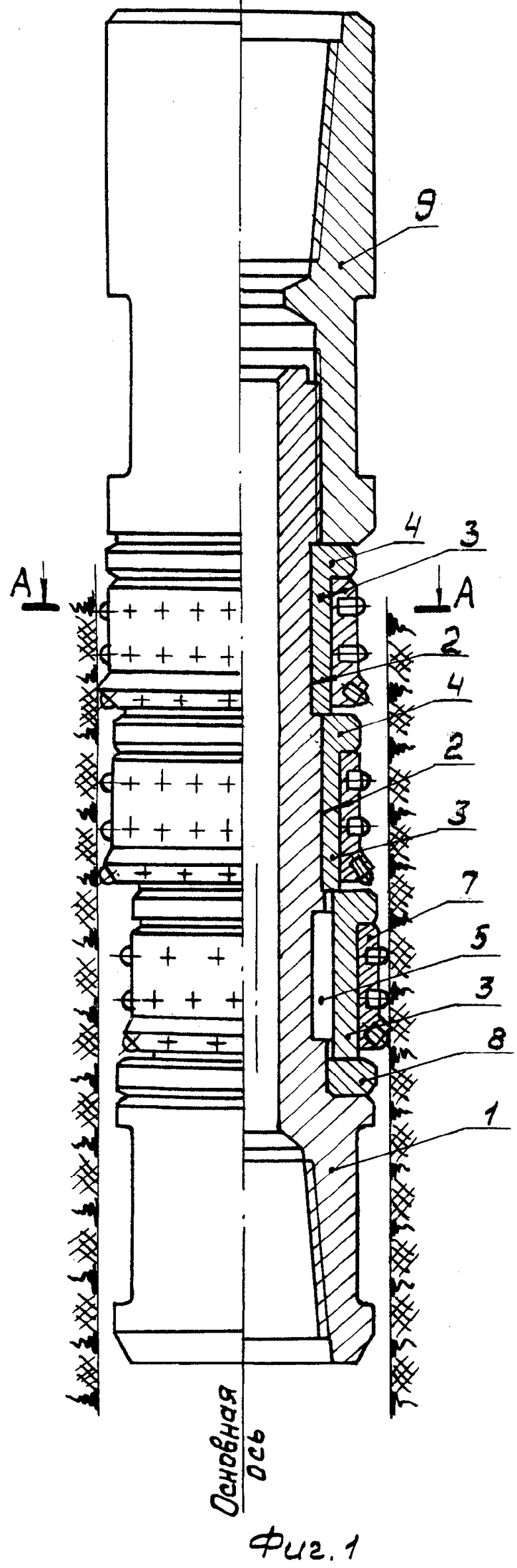

Для достижения указанного технического результата в шарошечном калибраторе, содержащем полый корпус с эксцентричными участками, на которых посредством эксцентричных втулок, жестко закрепленных с корпусом посредством шпонок, установлены шарошки, смещенные в плане одна относительно другой, согласно изобретению шарошки выполнены с одинаковой толщиной стенок в любом диаметральном сечении, а внутренняя поверхность втулки или контактирующая с ней наружная поверхность корпуса выполнена с несколькими дополнительными продольными пазами под шпонки, при этом угол между крайними пазами определяется по формуле:

α=360·δ/(Ев+Ек),

где: δ - величина допустимого износа вооружения шарошки;

Ев и Eк - соответственно эксцентриситет втулки и корпуса.

Достижению указанного технического результата способствует также и то, что один из крайних пазов под шпонку на контактирующих поверхностях корпуса или втулки выполнен в плоскости максимального эксцентриситета.

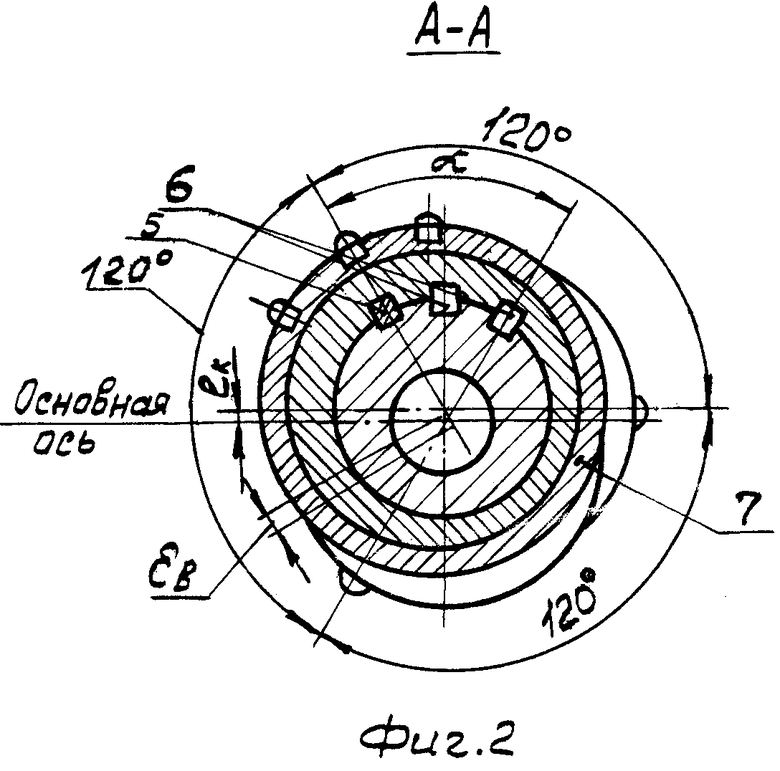

Изобретение поясняется чертежом, на котором фиг.1 изображает общий вид калибратора в продольном разрезе; на фиг.2 - сечение 1-1 на фиг.1.

Калибратор содержит полый корпус 1 с тремя эксцентричными участками 7, смещенными в плане один относительно другого на 120°. На этих участках 7 установлены эксцентричные втулки 6 с буртами 4. Втулки 6 жестко соединены с корпусом 1 посредством шпонок 9. На втулках 6 с возможностью вращения относительно них установлены шарошки 2 с породоразрушающими элементами, например твердосплавными зубками 12. Шарошки 2 в любом диаметральном сечении по всей окружности имеют одинаковую толщину, что определяет их равнопрочность и исключает возможность появления концентраторов напряжений. В то же время толщина стенки шарошки 2 на разных уровнях может быть разной, например, в случае выполнения шарошек 2 конической формы. Для регулировки диаметра калибратора по мере износа породоразрушающих элементов шарошек 2 на контактирующей поверхности корпуса 1 или втулки 6 выполнено дополнительно несколько пазов 8 под шпонку 9, при этом один из крайних пазов 8 расположен в плоскости максимального эксцентриситета корпуса 1 или втулки 6. С одной стороны, это минимально снижает прочность корпуса 1 или втулки 6, а с другой стороны, - это обеспечивает получение калибратором максимального диаметра, что позволяет полностью использовать ресурс его вооружения. При этом на элементе (корпусе 1 или втулке 6) с одним пазом последний располагают в плоскости максимального эксцентриситета. Количество дополнительных пазов 8 определяется ресурсом работы породоразрушающего инструмента (долота или коронки) или рейсовой проходкой (в случае бурения с отбором керна). Чем больше разница между ресурсом работы калибратора и породоразрушающего инструмента, тем больше дополнительных пазов 8 выполняется на контактирующих поверхностях корпуса 1 или втулки 6. Предпочтительно дополнительные пазы 8 выполнять на одном из элементов - на корпусе 1 или втулке 6. При этом угол между крайними пазами 8 связан с эксцентриситетом корпуса 1 и втулок 6 следующей зависимостью:

α=360·δ/(Ев+Ек),

где: δ - величина допустимого износа вооружения шарошки;

Ев и Ек - соответственно эксцентриситет втулки и корпуса.

Как видно из приведенной формулы, величина угла α зависит как от величины допустимого износа вооружения, что в свою очередь определяется физико-механическими свойствами разбуриваемых пород, так и от конструктивных параметров, а именно от эксцентриситетов корпуса и шарошки.

Монтаж калибратора осуществляется следующим образом. Шарошки 2 устанавливают на втулки 6, которые посредством шпонок 9 крепят на корпусе 1. При этом в исходном положении шарошки 2 устанавливают с угловым смещением в плане одной относительно другой и в плоскости нулевого эксцентриситета относительно корпуса 1. Последнее достигается тем, что утолщение стенки корпуса 1 и эксцентричных втулок ориентируют в противоположные стороны. При износе вооружения шарошек 2 по диаметру восстановление диаметра калибратора достигается путем поворота втулок 6 относительно эксцентричных участков 7 корпуса 1. Нижняя втулка 6 монтируется на уступе корпуса 1 через торцевое кольцо 10, а верхняя втулка 3 с торцом переходника 9, служащего для соединения калибратора с буровым валом. От осевого смещения шарошки 2 фиксируются буртами 4 втулок 6.

В процессе бурения шарошки 7 калибратора обрабатывают стенки скважины, препятствуя уменьшению ее диаметра. По мере износа породоразрушающих элементов 12 шарошек 2 после каждого подъема осуществляется перестановка шарошек 2 в плане путем перестановки шпонок 9 в сторону максимального эксцентриситета. При установке шпонки 9 в совмещенных пазах 8, расположенных в плоскости максимального эксцентриситета, породоразрушающий инструмент отрабатывается заданное время, после чего он вместе с калибратором поднимается на поверхность и у калибратора заменяются шарошки 2 на новые.

Применение данного калибратора позволяет максимально использовать ресурс его шарошек 2 и тем самым повысить эффективность работы устройства в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОШЕЧНЫЙ КАЛИБРАТОР | 2006 |

|

RU2330152C1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2306401C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2009 |

|

RU2387787C1 |

| БУРОВОЕ ДИСКОВОЕ ДОЛОТО | 2007 |

|

RU2337229C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА (ВАРИАНТЫ) | 2008 |

|

RU2374419C1 |

| ОПОРА БУРОВОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА (ВАРИАНТЫ) | 2007 |

|

RU2338864C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2009 |

|

RU2395665C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2017 |

|

RU2660845C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2013 |

|

RU2522608C1 |

| ОПОРА БУРОВОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2375546C1 |

Изобретение относится к буровым устройствам, предназначенным для сохранения диаметра скважин в процессе всего времени работы породоразрушающего инструмента. Предложенный калибратор содержит полый корпус с эксцентричными участками, на которых посредством эксцентричных втулок установлены шарошки с породоразрушающими элементами, смещенные в плане одна относительно другой. Втулки закреплены на корпусе шпонками. Особенностью калибратора является то, что все его шарошки выполнены с одинаковой толщиной стенок в любом сечении, а внутренняя поверхность втулки или контактирующая с ней наружная поверхность корпуса выполнена с несколькими дополнительными продольными пазами под шпонки, при этом угол между крайними пазами определяется по формуле α=360·δ/(Ев+Ек), где: δ - величина допустимого износа вооружения шарошки; Ев и Ек - соответственно эксцентриситет втулки и корпуса. При этом один из крайних пазов под шпонку на контактирующих поверхностях корпуса или втулки выполнен в плоскости максимального эксцентриситета. Такое выполнение калибратора позволяет максимально использовать ресурс работы вооружения шарошек и тем самым повысить эффективность работы калибратора в целом. 1 з.п. ф-лы, 2 ил.

α=360·δ/(Ев+Ек),

где δ - величина допустимого износа вооружения шарошки;

Ев и Ек - соответственно эксцентриситет втулки и корпуса.

| Калибратор шарошечный | 1985 |

|

SU1355684A1 |

| Шарошечный калибратор | 1985 |

|

SU1328470A1 |

| Шарошечный калибратор | 1985 |

|

SU1314003A1 |

| Шарошечный калибратор | 1983 |

|

SU1138475A1 |

| Шарошечный калибратор | 1989 |

|

SU1717785A1 |

| Шарошечный калибратор | 1987 |

|

SU1441053A1 |

| Шарошечный калибратор | 1990 |

|

SU1819971A1 |

| Шарошечный расширитель | 1974 |

|

SU632822A1 |

Авторы

Даты

2008-03-10—Публикация

2006-09-06—Подача