Изобретение относится к двигателестроению, в частности к роторным двигателям внутреннего сгорания.

Предлагаемый новый способ реализуем как для двигателей внутреннего сгорания (ДВС) с циклом "ОТТО", так и для двигателей с циклом "ДИЗЕЛЬ", установленных как в средства передвижения транспорта, так и в стационарные установки. В зависимости от необходимой мощности и габаритов выбирается к использованию один из предлагаемых вариантов синхронизации.

Известен способ преобразования энергии горения топлива в цилиндрах двигателя внутреннего сгорания во вращательное движение вала, в котором поршни совершают колебательные движения в цилиндрах, синхронизированы между собой и вращающимися цилиндрами относительно общей для поршней и цилиндров оси, мощность для внешнего потребления снимается с вращающихся цилиндров (см. US №3927647, опубл. 23.12.1975).

Задачей изобретения является повышение экономичности двигателя.

Предложен способ преобразования энергии горения топлива в цилиндрах двигателя внутреннего сгорания во вращательное движение вала, в котором поршни совершают колебательные движения в цилиндрах, синхронизированы между собой и вращающимися цилиндрами относительно общей для поршней и цилиндров оси, мощность для внешнего потребления снимается с вращающихся цилиндров, согласно изобретению, применяют окружную синхронизацию движения цилиндров и поршней, используя реечно-шестеренчатую группу, в которой шестерни связаны подвижными и противоположно расположенными рейками сразу, как минимум, с двумя поршнями.

Синхронизация движения цилиндра и поршня выполняется либо за счет осевого механизма (см. фиг.1 и 2) на базе дифференциала, либо окружного механизма (см. фиг.3) на базе реечно-шестеренчатой группы, либо с использованием внешней неподвижной поверхности (см. фиг.4 и 5) на базе профилированного кулачка и поворотного механизма.

Установка двигателя на транспортное устройство может быть осуществлена как по обычной схеме в неподвижную раму, так и в колесо.

Предлагается нестандартное использование общепринятых элементов ДВС:

- без использования кривошипа, а значит и без механических потерь, связанных с кривошипно-шатунной группой;

- с возможностью повышения допустимой степени сжатия смеси из-за отсутствия жесткого противохода поршня фронту пламени;

- с возможностью меньшей степени редуцирования в коробке передач за счет того, что на один оборот выходного вала двигателя в одном цилиндре приходится "n" полных термодинамических циклов, а не 0,5 цикла, как в обычном двигателе. Величина "n" может быть от "1" до величины более "10" (конкретная величина "n" определяется параметрами двигателя и в первую очередь углом поворота цилиндра за цикл).

Перечень фигур

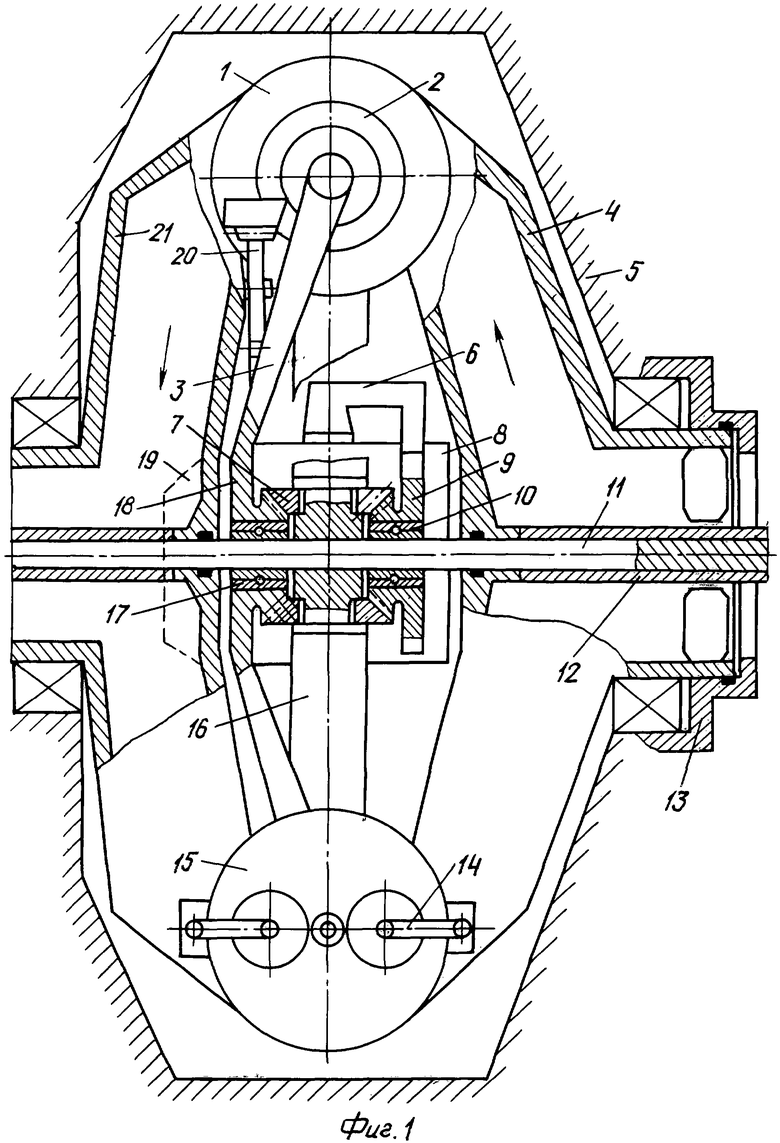

На фиг.1 показана схематическая компоновка двигателя, где элементы впуска и выпуска газов, установка вращающегося цилиндра в корпусе, взаиморасположение элементов в двигателе являются, в основном, типовыми для всех вариантов синхронизации, изображенных далее на фиг.2-5. На этой же фиг.1 показана компоновка осевого механизма синхронизации, которая уточняется на фиг.2.

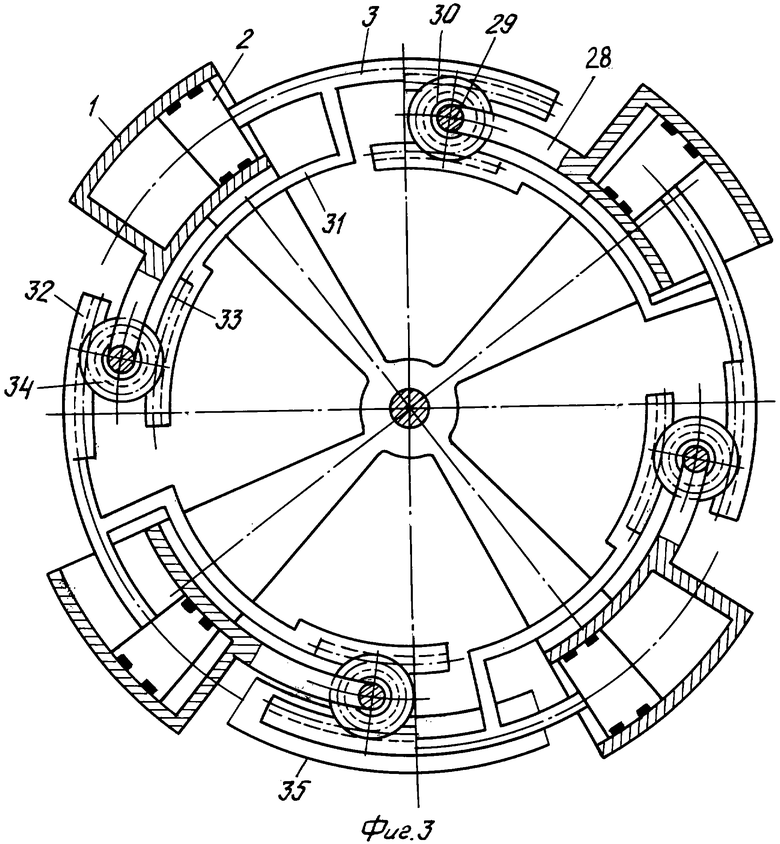

На фиг.3 показана отличительная часть компоновки окружного механизма синхронизации.

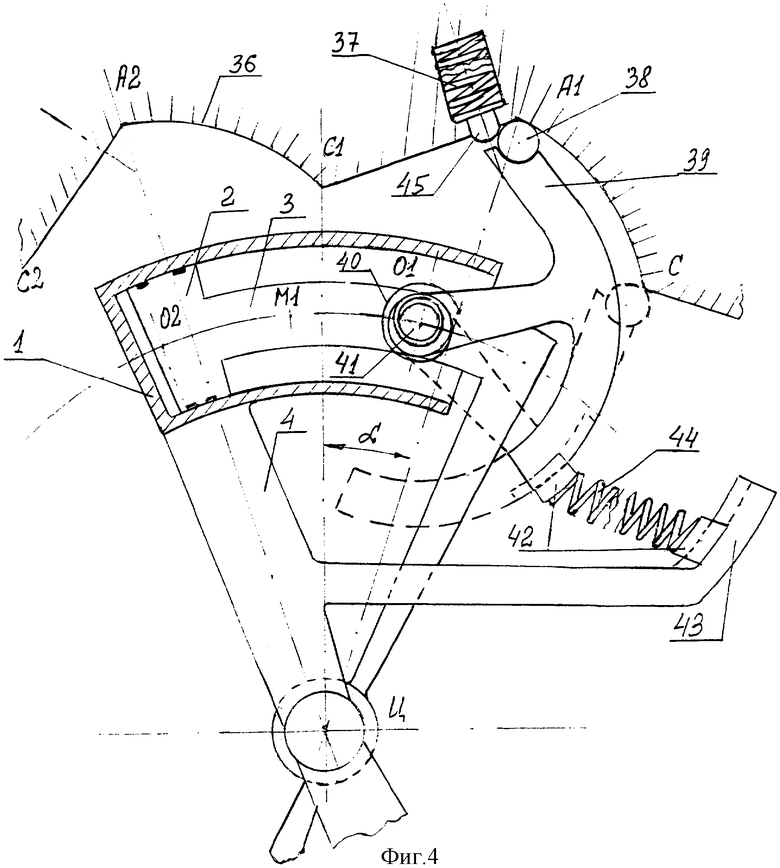

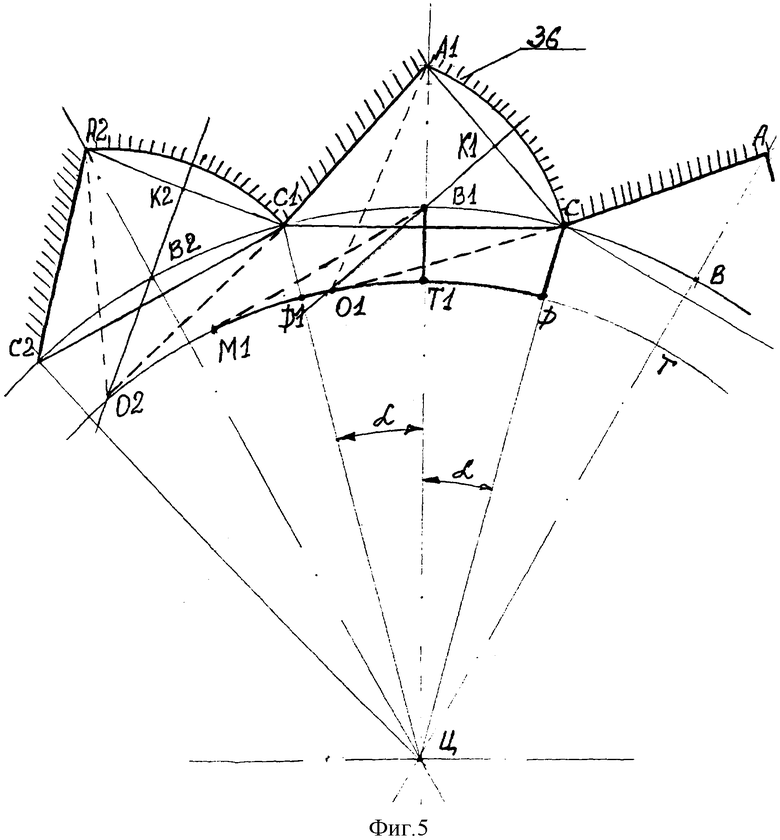

На фиг.4 показана отличительная часть компоновки с использованием внешней неподвижной поверхности, а на фиг.5 показано упрощенное построение профиля этой неподвижной поверхности.

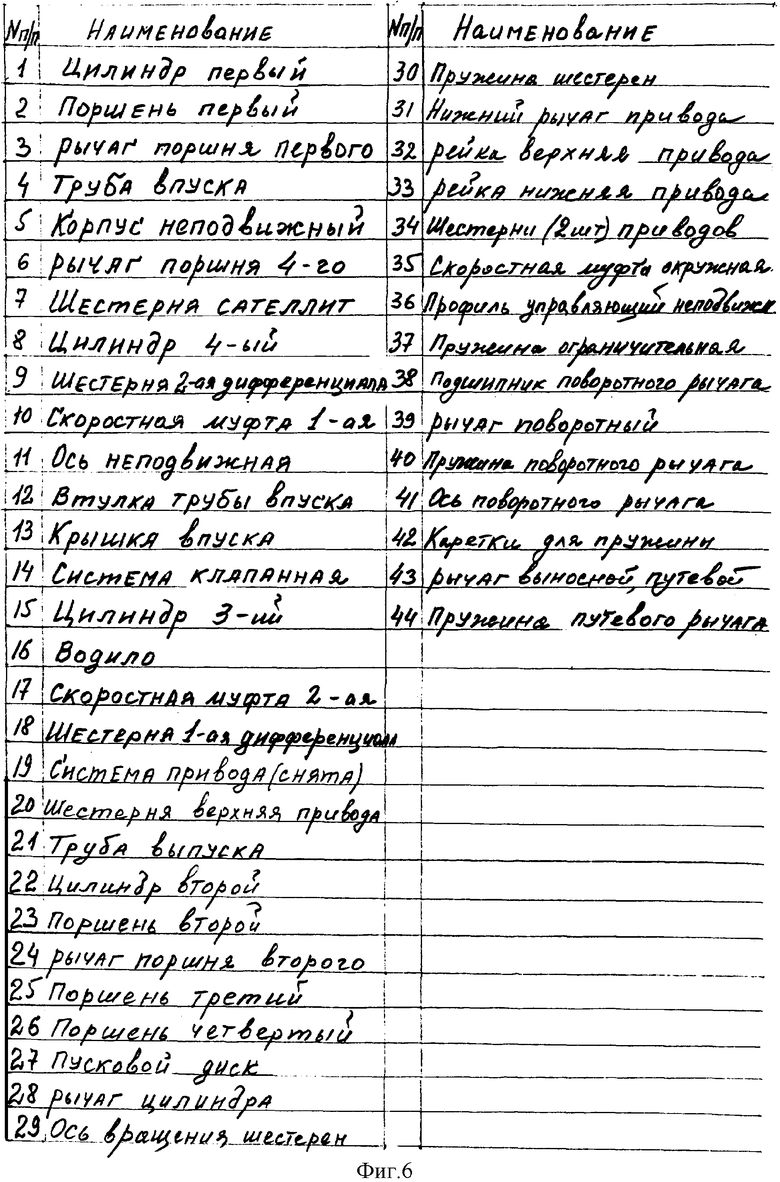

На фиг.6 показаны наименования для всех элементов фиг.1-5, выполненные сквозной нумерацией.

Сведения, подтверждающие целесообразность и возможность осуществления изобретения: целесообразность изобретения определяется тем, что в ДВС, выполненном по новому способу, создаются предпосылки увеличения его мощности, экономичности, возможность применения новых перспективных схем компоновки в транспортное средство, в том числе в колесо. Так как мощность, потребляемая поршнями на синхронизацию, невелика, то и потери в механизмах синхронизации малы.

Технология изготовления нового двигателя базируется на накопленном опыте моторостроительного предприятия. Для определения возможности осуществления изобретения рассмотрим подробнее фиг.1 - 5.

На фиг.1 и 2 представлена общая схематическая компоновка двигателя в варианте осевой синхронизации качания поршней с использованием дифференциала. Шестерня 18 связана с двумя поршнями (п.п.2 и 25 на фиг.1), шестерня 9 также связана с двумя поршнями (п.п.25 и 26 на фиг.2). Водило (п.16) приводит в движение шестерню - сателлит (п.7), которая установлена между упомянутыми выше шестернями 18 и 9. Водило связано с цилиндром, а каждая из шестерен 18 и 9 одета на неподвижную ось (п.11) через скоростные муфты (п.п.17 и 10), позволяющие шестерням 18 и 9 вращаться только в направлении вращения цилиндра, погоняя его, и стоять неподвижно в момент рабочего хода и впуска.

В каждую четвертую часть общего цикла один из четырех поршней выполняет рабочий код, а другие соответственно выпуск, впуск, сжатие, то есть в каждый момент одна из шестерен 18 или 9 будет находиться под воздействием поршней, выполняющих рабочий ход и впуск, в то же время другая из этих шестерен будет находиться под воздействием поршней, выполняющих выпуск и сжатие. Распределение ролей между шестернями 18 и 9 постоянно меняется. Рассмотрим подробнее, как это происходит. При выполнении рабочего хода поршень и его шестерня неподвижны, а головка цилиндра уходит от поршня. При выполнении впуска (сжатия) поршень догоняет головку цилиндра со скоростью самого цилиндра, так как сателлит 7, движимый водилом, вынужденный обкатываться по неподвижной шестерне, приводит другую шестерню в движение в направлении вращения водила со скоростью в 2 раза большей скорости самого водила. Вышесказанное определяется тем, что мгновенный центр обкатки есть точка зацепления сателлита и неподвижной шестерни, а точка зацепления подвижной шестерни расположена на рычаге, в 2 раза большем, чем рычаг между осью водила и точкой его зацепления с неподвижной шестерней. В конце рабочего хода в цилиндре падает давление и снимается усилие, затормаживающее поршень. В результате этого поршень начинает также двигаться в сторону цилиндра, замедляя при этом движение вперед двух других поршней. А когда на один из этих 2-х поршней станет действовать сила давления воспламененного газа, то шестерня, связанная с этими двумя поршнями, остановится, и цикл движения повторится. На фиг.3 представлен другой, отличный от осевого способ синхронизации движения цилиндров и поршней. Назовем его окружным. На фиг.3 каждый из поршней связан одновременно двумя зубчатыми рейками (п.п.31 и 32) с двумя шестернями (п.34), одна из которых надета на ось (п.29),закрепленную в кронштейне цилиндра, находящегося справа от поршня, а другая шестерня 34 надета на другую ось 29, связанную с головкой цилиндра, в котором находится сам поршень. Вращение шестерен (п.34) контролируется нагрузочно-ограничительными пружинами (п.30). Ось (п.29) передает шестерням (п.34) переносное вращение цилиндров, а рейки (п.п.31 и 32) связывают в единую систему все поршни, преобразуя при этом движение одного поршня по часовой стрелке в движение другого поршня против часовой стрелки. Если окажется, что поршни, вращающиеся по часовой стрелке, двигаются с модулем скорости, большим, чем модуль скорости движения цилиндров, то скорость движения поршней будет ограничена скоростной муфтой (п.35). Для достижения одинакового линейного перемещения всех поршней шестерня (п.34) должна быть составной и иметь зубья разного модуля для реек (п.п.31 и 32).

На фиг.4 показан еще один способ синхронизации движения цидиндра и поршня за счет внешней неподвижной поверхности (п.36), рычага поворотного (п.39) и пружин (п.п.37 и 44). В момент, предшествующий воспламенению смеси в цилиндре, рычаг поворотный соприкасается с профилем на участке "C-A1" (аналогично затем с участком профиля "С1-С2" и т.д.) и под давлением сжатой пружины (п.41) очень быстро перемещается из точки "С" (положение поворотного рычага в этой точке показано пунктиром) в точку "А1", вращаясь около центра "01". После воспламенения смеси в цилиндре (п.1) поршень (п.2) прижмет рычаг (п.39) к профилю "С-А1" в точке "А1", и потому поршень и рычаг станут неподвижными до тех пор, пока пружина (п.44) не сожмется хвостовиком (п.43) и не преодолеет пружину (п.37), которая упором (п.45) удерживает поворотный рычаг от движения по профилю "А1-С1". Движение по этому профилю начнется в конце процесса расширения газа в системе "цилиндр + поршень". Движение рычага по профилю "A1-C1" приведет к тому, что поршень начинает догонять головку цилиндра. Профили "С1-А2" и "А2-С2", являясь аналогами профилей "С-А1" и "А1-С1", отрабатывают такты впуска и сжатия в соответствии с выше сказанным. В такте движения рычага по профилю "А1-С1" ("А2-С2" и т.д.) поршень половину расстояния проходит под действием поворота рычага, а половину - под действием переносного движения цилиндра, выполняемого благодаря постоянному контакту рычага и хвостовика цилиндра через пружину.

У поршня, расположенного относительно точки "Ц" противоположно поршню 2 (на фиг.4 предполагается, что ниже точки "Ц" находится симметричный аналог верхнего чертежа), цикл будет смещен на 2 такта, т.е. в момент, когда поршень 2 выполняет рабочий ход, симметричный ему поршень выполняет такт впуска. Упомянутые поршни связаны между собой хвостовикам, надетым на ось вращения "Ц". Цилиндры верха и низа связаны между собой трубой выпуска (п.4) и вращаются также на оси "Ц".

На фиг.5 показан тот же профиль (п.36), что и на фиг.4, но с элементами его построения и без позиций фиг.4, затрудняющих понимание построения и работы этого профиля. Из фиг.5 видно, что если цилиндр (одна из условных точек цилиндра "Д") пройдет в такте работы профиля "А1-С1" расстояние "Д-Т1" (по дуге), то центр оси вращения рычага "01" займет положение "02" и, кроме того, видно, что дуга "01-02" в два раза больше дуги "Д-Т1" (как следствие равенства фигур "М1-В1-Т1" и "01-С-Д" по двум сторонам и углу между ними). Этим самым доказывается сделанное ранее утверждение, что поршень под влиянием профиля "А1-С1" догоняет головку цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания три и "3+" тактных поршневых ДВС с видоизмененным кривошипно-шатунным механизмом и осуществление способа. | 2013 |

|

RU2618640C2 |

| МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ПОРШНЯ ВО ВРАЩАТЕЛЬНОЕ РЕЕЧНО-ШЕСТЕРЕНЧАТОЙ ПЕРЕДАЧЕЙ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2480596C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ШКРАБАКОВ | 1994 |

|

RU2084664C1 |

| ДВС ДУДИНА, БИРОТАЦИОННЫЙ С ТОРОИДАЛЬНЫМИ ПОРШНЯМИ | 2003 |

|

RU2268368C2 |

| ПОЛУШЕСТЕРЕННО-РЕЕЧНАЯ ПОРШНЕВАЯ МАШИНА | 2012 |

|

RU2483216C1 |

| РЕЕЧНО-ЗУБЧАТАЯ ПОРШНЕВАЯ МАШИНА С ПЕРЕКЛЮЧЕНИЕМ СТЕПЕНИ СЖАТИЯ И ОТКЛЮЧЕНИЕМ ПОРШНЕЙ | 2012 |

|

RU2509214C1 |

| ШЕСТЕРЕННО-РЕЕЧНАЯ ПОРШНЕВАЯ МАШИНА | 2011 |

|

RU2484255C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2423615C2 |

| СПОСОБ РАБОТЫ РОТОРНОГО ДВИГАТЕЛЯ И РОТОРНЫЙ ДВИГАТЕЛЬ ХОЛОДНОГО | 2009 |

|

RU2464432C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240434C1 |

Изобретение относится к двигателестроению, в частности к роторным двигателям внутреннего сгорания. Изобретение позволяет повысить экономичность двигателя. Способ преобразования энергии горения топлива в цилиндрах двигателя внутреннего сгорания во вращательное движение вала, в котором поршни совершают колебательные движения в цилиндрах, синхронизированы между собой и вращающимися цилиндрами относительно общей для поршней и цилиндров оси. Мощность для внешнего потребления снимается с вращающихся цилиндров. В способе применяют окружную синхронизацию движения цилиндров и поршней, используя реечно-шестеренчатую группу, в которой шестерни связаны подвижными и противоположно расположенными рейками сразу, как минимум, с двумя поршнями. 6 ил.

Способ преобразования энергии горения топлива в цилиндрах двигателя внутреннего сгорания во вращательное движение вала, в котором поршни совершают колебательные движения в цилиндрах, синхронизированы между собой и вращающимися цилиндрами относительно общей для поршней и цилиндров оси, мощность для внешнего потребления снимается с вращающихся цилиндров, отличающийся тем, что применяют окружную синхронизацию движения цилиндров и поршней, используя реечно-шестеренчатую группу, в которой шестерни связаны подвижными и противоположно расположенными рейками сразу как минимум с двумя поршнями.

| US 3927647 А, 23.12.1975 | |||

| РОТАТИВНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ Д.С.ПОТАПОВА | 2000 |

|

RU2176738C1 |

| Двигатель внутреннего сгорания | 1990 |

|

SU1830423A1 |

| FR 2050073 A, 26.03.1971 | |||

| DE 4337544 A1, 04.05.1995 | |||

| РОТОРНО-ПОРШНЕВОЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ЛАЧИМОВЫХ | 1993 |

|

RU2082892C1 |

Авторы

Даты

2008-03-10—Публикация

2003-08-18—Подача