Изобретение относится к способам бесконтактного определения мест дефектов гидроизоляционного покрытия и коррозионных повреждений наружных поверхностей подземных и подводных катодно-защищенных трубопроводов с пленочной гидроизоляцией с помощью электрохимического анализа и может быть использовано в подземном трубопроводном транспорте.

Известны способы определения мест коррозионных повреждений наружных поверхностей подземных трубопроводов, заключающиеся в применении внутритрубных снарядов - дефектоскопов, оборудованных приборами ультразвуковой или магнитной дефектоскопии (В.В. Харионовский. Перспективы развития диагностики газопроводов в России. // Проблемы ресурса газопроводных конструкций. М. ВНИИГАЗ. 1995. С.3...12.).

Существенными недостатками перечисленных способов являются

1) высокая стоимость исследовательских внутритрубных снарядов;

2) необходимость устройства дорогостоящих шлюзовых устройств на трубопроводах;

3) требование вывода газопровода из эксплуатации на время прохождения внутритрубного дефектоскопа по участку;

4) невозможность определения дефектов гидроизоляционного покрытия;

5) применение внутритрубных снарядов возможно только на 50% газопроводов, так как половина газопроводов имеет неравнопроходную арматуру.

Известны способы определения дефектов стенок подземных трубопроводов с помощью диагностических средств наружного контроля, позволяющих осуществлять раннюю диагностику, заключающиеся в применении метода акустической эмиссии и ультразвукового контроля (В.В.Харионовский. Перспективы развития диагностики газопроводов в России. // Проблемы ресурса газопроводных конструкций. М. ВНИИГАЗ. 1995. С.3...12.).

Среди недостатков способов следует перечислить следующие:

1) необходимость контакта с поверхностью подземного трубопровода, что требует выполнения значительных объемов дорогостоящих земляных работ и практически полностью исключает возможность применения этих методов на обводненных и заболоченных участках, где трубопровод проложен ниже уровня грунтовых вод и на подводных переходах;

2) предлагаемые методы не позволяют определять дефекты гидроизоляционного покрытия подземного сооружения.

Наиболее близким к предлагаемому изобретению является способ определения дефектов изоляционного покрытия подземных и подводных трубопроводов путем катодной поляризации трубопровода, измерения его потенциала и нахождения местоположения и размеров дефектов изоляционного покрытия по изменению измеренного значения потенциалов (а.с. №873097 G01N 27/26), для чего, с целью повышения точности обнаружения дефектов путем исключения влияния неоднородностей грунтовых условий на результаты измерений, перед измерением потенциала снимают катодную поляризацию и по скорости измерения величины измеренного потенциала трубопровода судят о величине дефектов.

Недостатками предлагаемого способа являются

1) низкая точность определения временных промежутков в полевых условиях ввиду высокой скорости (от 10-4 до 1...2 с) установления электрохимического равновесия между электродом в объеме грунта и электролитом, находящимся в зоне дефекта в случае малой толщины диффузионного слоя и высокой скорости диффузии;

2) невозможность определения местоположения и глубины коррозионных повреждений металла трубопроводов.

Задача изобретения - определение мест и глубины коррозионных повреждений наружной поверхности подземного катодно-защищенного трубопровода, а также площади и мест повреждения пленочной гидроизоляции.

Поставленная задача достигается способом определения площади и местоположения дефектов гидроизоляционного покрытия и глубины коррозионных повреждений наружных поверхностей подземных и подводных трубопроводов путем катодной поляризации трубопровода, измерения его потенциала и нахождения местоположения и размеров дефектов по изменению потенциала, причем измерение поляризационного потенциала производят через 5...10 с после снятия поляризации; по поляризационной кривой по вершинам и краям "воронок провалов" определяют площадь S [мм2] повреждения гидроизоляционного покрытия по формуле

S=40000ЕЭДС(КОРР)/ΔL,

где ЕЭДС(КОРР)=ЕПА-ЕПК[В],

ЕПА- потенциал анодной зоны;

ЕПК- потенциал катодной зоны;

ΔL - половина протяженности катодной зоны.

Также по вершинам и краям "воронок провалов" определяют глубину δ(КОРР) [мм] коррозионных повреждений по формуле

δ(КОРР)=2[ЕЭДС(КОРР)/ΔL](ТГ-5)[IMAX/IД(СР)],

где ТГ - срок службы газопровода в годах;

IMAX - максимально возможный (паспортный) ток станции катодной защиты [А];

IД(СР) - средний действующий ток катодной станции за период эксплуатации [А].

Новые существенные признаки:

1) измерение поляризационного потенциала производится через 5...10 с после снятия поляризации;

2) площадь повреждения гидроизоляционного покрытия подземного сооружения определяется по вершинам и краям "воронок провала" поляризационного потенциала (катодная зона) на поляризационной кривой,

3) по ширине воронок провала судят о протяженности дефектов гидроизоляционного покрытия;

4) зоны коррозионного разрушения металла определяются по краям "воронки провала" (анодные зоны разрушения) на поляризационной кривой;

5) о величине повреждений судят по градиенту потенциалов по длине трубопровода по вершинам и краям "воронок провала".

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

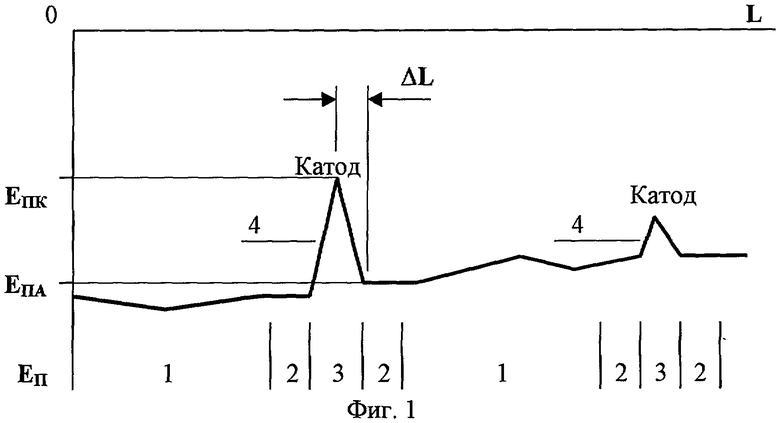

Получение технического результата изобретения достигается тем, что по поляризационной кривой определяется экстремальная разность потенциалов двух участков подземного стального сооружения, которая свидетельствует о том, что имеются благоприятные условия для интенсивных коррозионных процессов на анодных поверхностях, имеющих более низкий электродный потенциал. Теоретически катодная защита эффективно замедляет коррозию металла, что и показывают данные измерений суммарного потенциала поверхности трубы - весь трубопровод имеет суммарный потенциал значительно более низкий, чем поляризационный потенциал металла трубы. Как правило, разность потенциалов на кривой суммарного потенциала поверхности стального сооружения по длине подземного трубопровода не менее чем на порядок ниже и редко превышает 0,05 В, но, тем не менее, на анодных поверхностях 2 катодно-защищенных подземных сооружениях наблюдаются коррозионные повреждения, места расположения которых легко идентифицируются по кривым поляризационных потенциалов (фиг.1).

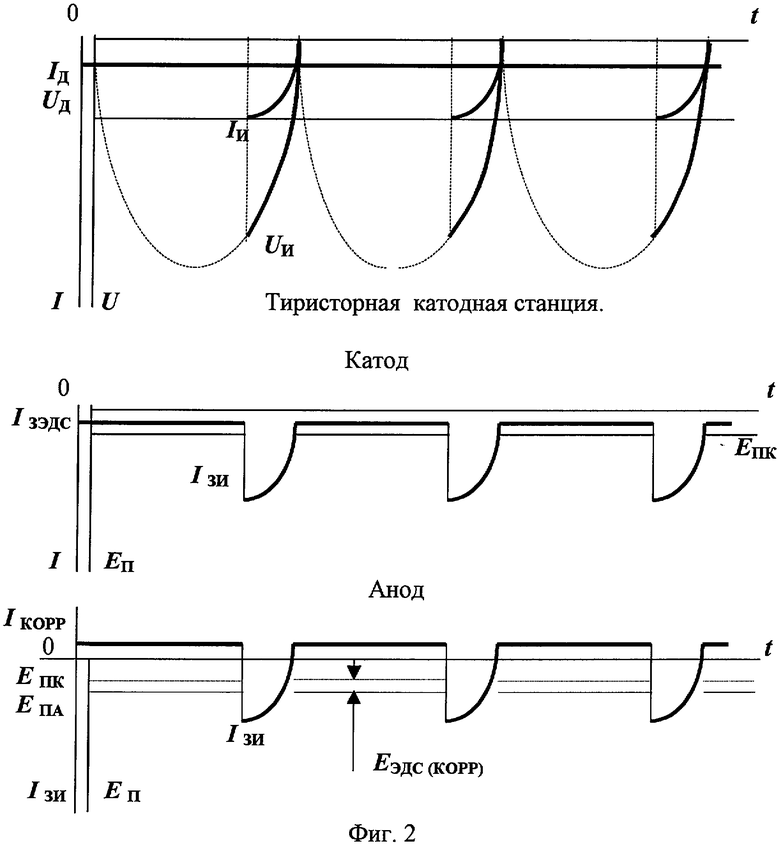

Причины возникновения интенсивных коррозионных процессов трубной стали даже в непосредственной близости от точек дренажа станций катодной защиты определяются режимом работы тиристорных регуляторов станций катодной защиты, величина тока и напряжения в которых определяется соотношением времени протекания тока в цепи и временем пауз между отдельными импульсами, так как работа тиристорных регуляторов катодных станций основана на фазоимпульсном принципе, в соответствии с которым необходимую величину действующего защитного тока и напряжения получают за счет преобразования переменного синусоидального однофазного тока промышленной частоты 50 Гц в однополярные импульсы тока IИ и напряжения UИ переменной амплитуды и длительности (в зависимости от величины требуемых эффективно действующих защитных напряжения UД и тока IД), частотой 100 Гц (фиг.2). Это приводит к тому, что на анодных участках 2 (фиг.1) с более низким электродным потенциалом ЕПА формально защищенный действующим значением защитного потенциала UД подземный трубопровод значительную часть времени (в паузах между отдельными защитными импульсами тока IЗИ) оказывается свободным от защитного действия тока катодной защиты, в результате чего между катодными 3 и анодными участками 2 появляется ЕЭДС(КОРР)=(ЕПА-ЕПК) ЭДС коррозии и с анодного участка 2 (фиг.1) ток коррозии (фиг.2) IКОРР, являющийся защитным для катодного участка IКОРР=IЗЭДС, уносит ионы металла из стальной трубы. Диаграмма работы тиристорной станции катодной защиты подземного газопровода приведена на фиг.2.

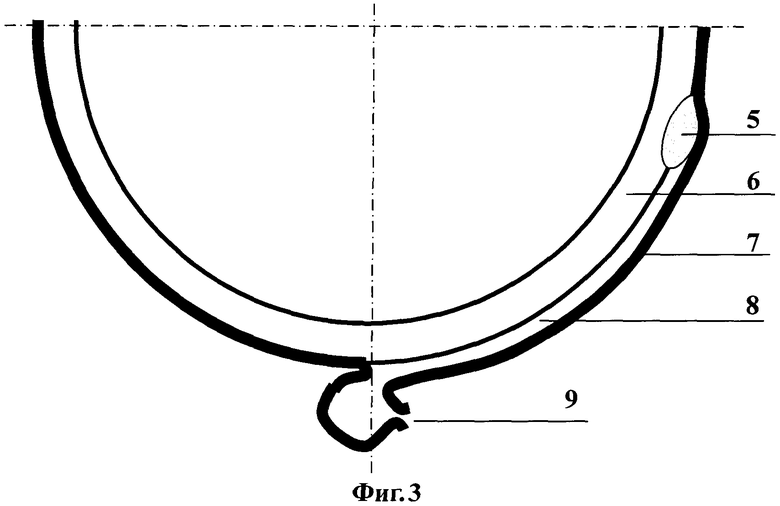

Интенсивные коррозионные процессы 5 (фиг.3) металла трубы 6 протекают под гидроизоляционным ковром 7 на тех участках поверхности трубы, где гидроизоляция не имеет внешних признаков механических повреждений с нарушением сплошности гидроизоляционного ковра, кроме его незначительного местного отслоения. Протяженность каналов 8 (образовавшихся под пленочным покрытием в результате его отслоения) обычно не превышает нескольких метров, а площадь поперечного сечения образовавшегося под гидроизоляционным ковром пространства не превышает долей квадратного сантиметра и заполнено электролитом - грунтовыми водами, а сами каналы сообщаются с участками, где имеются значительные механические повреждения сплошности защитного ковра 9. В местах повреждения изоляции поверхность трубы аэрируется воздухом, имеющимся в грунте и растворенным в электролите - грунтовых водах, в результате на поверхности трубопровода появляются участки металла, адсорбция водорода которыми затруднена из-за наличия значительного количества кислорода и азота воздуха. В то же время в непосредственной близости от зон мощных локальных повреждений гидроизоляции существуют зоны отслоения пленочного покрытия, заполненные электролитом, доступ кислорода в которые затруднен. Под действием катодной поляризации идет активное защелачивание прикатодного слоя электролита, но на поверхностях с мощным локальным повреждением пленочной гидроизоляции из-за открытости системы значение водородного показателя рН прикатодного слоя достаточно быстро снижается до значений рН=7. В местах местного незначительного отслоения гидроизоляции, где сообщение с окружающей средой затруднено, значение рН достаточно длительное время сохраняет высокие значения: рН=(9...12). В результате начинает функционировать концентрационный гальванический элемент, электродвижущая сила ЕЭДС(КОРР) [В] которого определяется разностью значений потенциалов анодной ЕПА и катодной ЕПК зон, зависящих, в соответствии с уравнением Нернста, от значений рН соответствующих участков подземного трубопровода и логарифмом отношений количеств адсорбированного водорода на хорошо аэрируемой поверхности катодной зоны сК в местах мощного нарушения изоляции к количеству сД адсорбированного водорода мелкодисперсными отложениями анодной зоны в местах местного локального незначительного отслоения пленочного гидроизоляционного покрытия:

ЕЭДС(КОРР)=-0,0592[ΔрН+lg(сК/сД)].

Расходные материалы этого гальванического элемента - водород и железо трубы, так как разность потенциалов активизирует все окислительные процессы. В моменты поступления на трубу отрицательных защитных импульсов от станции катодной защиты происходит частичное выравнивание потенциалов этих участков вследствие поляризации. В результате коррозионные процессы на анодных участках сильно замедляются, но в периоды пауз между отрицательными защитными импульсами коррозионные процессы возобновляются.

При оценке состояния действующего газопровода, срок службы которого превышает 5 лет, предлагается эмпирическое выражение, позволяющее оценивать глубину коррозионного поражения δ(КОРР) [мм] стенки трубы

δ(КОРР)=2(ЕЭДС(КОРР)/ΔL)(ТГ-5)(IMAX/IД(СР)),

где ЕЭДС(КОРР)/ΔL [В/м] - градиент потенциалов между вершиной и основанием "воронки провала" 4 на участке 3 кривой поляризационных потенциалов (фиг.1);

ТГ - срок службы газопровода в годах;

IMAX - максимально возможный (паспортный) ток станции катодной защиты [А];

IД(СР) - средний действующий ток катодной станции за период эксплуатации [А].

Коррозионные повреждения поверхности трубы тем больше, чем больше оголена поверхность подземного стального сооружения, так как величину тока коррозии (от которого зависит глубина коррозионных повреждений) определяет площадь оголенной (катодной) зоны. Протяженность оголенных участков трубопровода равна протяженности катодных зон и определяется по кривой поляризационных потенциалов. На участке 1 коррозионные повреждения незначительны, так как незначителен градиент потенциалов на участке (фиг.1). Площадь S [мм2] повреждения гидроизоляционного покрытия определятся по формуле

S=40000ЕЭДС(КОРР)/ΔL

Пример. На поляризационной кривой подземного трубопровода имеется участок протяженностью ΔL=10 м, на котором потенциал поверхности трубы изменился на величину ЕЭДС(КОРР)=0,2 В. Максимально возможное (паспортное) значение тока тиристорной станции катодной защиты составляет IMAX=100 А, среднее значение тока по оперативному журналу катодной станции за 11 лет его эксплуатации составило IД(СР)=10А. Глубина коррозионного повреждения δ(КОРР) поверхности анодной зоны трубы:

δ(корр)=2(ЕЭДС(КОРР)/ΔL)(ТГ-5)(IMAX/IД(СР))=2(0,2/10)(11-5)(100/10)=2,4 мм;

площадь S [мм2] повреждения гидроизоляционного покрытия составит

S=40000 ЕЭДС(КОРР)/ΔL=40000·0,2/10=800 мм2.

Перечень позиций на чертежах

Фиг.1.

1 - участки незначительных коррозионных повреждений;

2 - анодные (разрушаемые коррозией) участки поверхности катодно-защищенных подземных сооружений;

3 - катодные участки поверхности катодно-защищенных подземных сооружений;

4 - «воронка провала» поляризационного потенциала;

ЕПК - поляризационный потенциал катодных участков трубы;

ЕПА - поляризационный потенциал анодных участков трубы;

Фиг.2.

UИ, IИ - напряжение и ток защитного импульса катодной станции;

UД, IД - действующие значения защитного напряжения и тока станции;

IЗИ - импульсный защитный ток подземного сооружения;

ЕПК - поляризационный потенциал катодных участков трубы;

ЕПА - поляризационный потенциал анодных участков трубы;

ЕЭДС(КОРР)=(ЕПА-ЕПК) - ЭДС коррозии анодных участков трубы;

IКОРР=IЗЭДС - ток коррозии анодных участков, создаваемый ЕЭДР(КОРР), равный защитному току катодных участков, создаваемый той же ЭДС.

Фиг.3.

5 - коррозионные отложения на поверхности стальной трубы;

6 - стальная труба;

7 - отслоившееся от наружной поверхности стальной трубы гидроизоляционное покрытие;

8 - канал, заполненный грунтовыми водами - электролитом, образовавшийся под пленочным покрытием в результате отслоения гидроизоляции;

9 - нарушение сплошности (повреждение) гидроизоляции.

Способ определения местоположения и площади дефектов гидроизоляционного покрытия и глубины коррозионных повреждений наружных поверхностей подземных и подводных трубопроводов включает измерение поляризационного потенциала через 5...10 с после снятия поляризации, по поляризационной кривой по вершинам и краям воронок провалов определяют площадь повреждения гидроизоляционного покрытия и глубину коррозионных повреждений по предложенным расчетным формулам. Изобретение обеспечивает определение мест и глубины коррозионных повреждений наружной поверхности подземного катодно-защищенного трубопровода, а также площади и мест повреждения пленочной изоляции. 3 ил.

Способ определения местоположения и площади дефектов гидроизоляционного покрытия и глубины коррозионных повреждений наружных поверхностей подземных и подводных трубопроводов путем катодной поляризации трубопроводов, измерения его потенциала и нахождения местоположения и размеров дефектов по изменению потенциала, отличающийся тем, что измерение поляризационного потенциала производят через 5...10 с после снятия поляризации, по поляризационной кривой по вершинам и краям воронок провалов определяют площадь S [мм2] повреждения гидроизоляционного покрытия по формуле

S=40000ЕЭДС(КОРР)/ΔL,

где ЕЭДС(КОРР)=ЕПА-ЕПК[В],

ЕПА - потенциал анодной зоны,

ЕПК - потенциал катодной зоны,

ΔL - половина протяженности катодной зоны [м],

также по вершинам и краям воронок провалов определяют глубину δ(КОРР) [мм] коррозионных повреждений по формуле

δ(КОРР)=2(ЕЭДС(КОРР)/ΔL(ТГ-5)(IMAX/IД(СР)

где ЕЭДС(КОРР)=ЕПА-ЕПК[В],

ΔL - половина протяженности катодной зоны [м],

ТГ - срок службы газопровода в годах;

IMAX - максимально возможный (паспортный) ток станции катодной защиты [А];

IД(СР) - средний действующий ток катодной станции за период эксплуатации [А].

| Способ обнаружения дефектов изоляционного покрытия подземных и подводных трубопроводов | 1980 |

|

SU873097A1 |

| Способ определения удельной поверхности повреждения изоляционного покрытия подземных и подводных трубопроводов | 1982 |

|

SU1112321A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ИЗОЛЯЦИИ ТРУБ И КАБЕЛЕЙ | 2003 |

|

RU2240547C2 |

| СПОСОБ ОБНАРУЖЕНИЯ МЕСТ КОРРОЗИОННОГО КАРБОНАТНОГО РАСТРЕСКИВАНИЯ | 1988 |

|

SU1584567A1 |

| JP 2002098791 A, 05.04.2002. | |||

Авторы

Даты

2008-03-10—Публикация

2006-03-24—Подача