Изобретение относится к способам получения горючих газов из твердого углеродосодержащего топлива, а именно к способам газификации кускового и гранулированного топлива, и может найти применение в топливной и химической промышленности, а также в теплоэнергетике.

Известен способ конверсии угля, торфа или древесины в газообразные углеводороды, или летучие дистилляты, или их смеси (А.С. СССР №1642955, МПК С10В 53/00, C10J 1/00, БИ №14, 1991 г.). Способ включает взаимодействие угля, торфа или древесины в одну или более стадий со специальным реагентом, который может быть одинаковым или разным для каждой стадии, но на каждой стадии реагент находится в присутствии воды или пара и сероводорода. Затем извлекают газообразные и жидкие углеводороды.

Недостатком способа является сложность технологического процесса за счет поэтапного ввода реагентов и его многостадийность.

Известен способ каталитического сжигания топлива (А.С. СССР №1666862, кл. F23C 11/02, БИ №28, 1991). Способ включает подачу топлива и воздуха в псевдоожиженный слой промежуточного теплоносителя, состоящего из смеси гранул катализатора и мартеновского шлака. При этом в слое поддерживается температура 300-800°С.

Недостатком данного способа является использование специального катализатора и воздушного дутья.

Наиболее близким, принятым за прототип, является способ получения газа из торфа (патент РФ №2185418, МПК C10J 3/00, C10J 3/02, БИ ПМ №7, 2002 г.). Способ включает нагрев торфа с последующей подачей в зону нагрева паровоздушного или парокислородного дутья до достижения температуры 180÷220°С, причем нагрев осуществляется в присутствии палладиевого катализатора.

Недостатком известного способа является использование дорогостоящего катализатора, применение паровоздушного дутья, что снижает теплоту сгорания газа, либо применение специального кислородного дутья.

Задачей изобретения является увеличение степени конверсии органической массы топлива, повышение теплоты сгорания получаемого горючего газа, снижение температуры и удешевление технологического процесса.

Эта задача решена следующим образом. В соответствии с прототипом способ получения газа из твердого топлива заключается в нагреве твердого топлива в присутствии катализатора в условиях дутья. Согласно изобретению нагрев топлива производят до температуры не более 150°С в присутствии катализатора оксида металла, а дутье осуществляют перегретым паром с температурой 150-450°С. При этом в качестве катализаторов используют окислы железа или алюминия.

Сущность способа заключается в следующем. На первом этапе осуществляется ввод каталитических присадок в виде окислов железа или алюминия в исходное топливо. Тем самым формируется смесь, которая на следующем технологическом этапе подвергается нагреву до температуры не более 150°С. В результате этого происходит конверсия органической массы топлива, увеличивающаяся за счет дутья перегретым паром с температурой 150-450°С.

Сущность изобретения поясняется чертежами, на которых изображено:

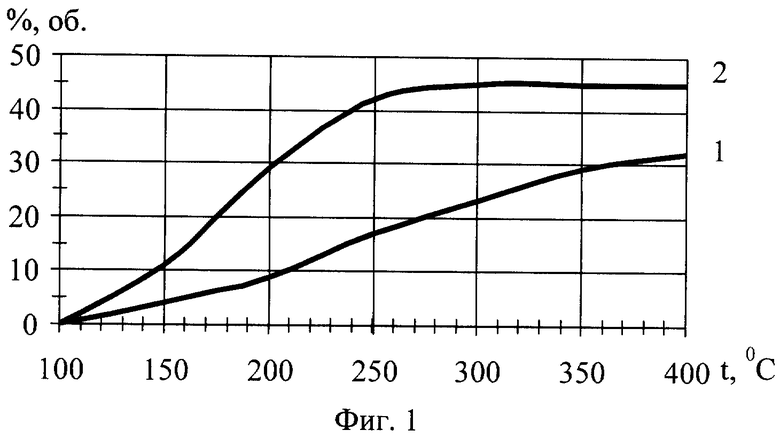

на фиг.1 - диаграмма, характеризующая количество образовавшегося водорода из торфа с использованием высокотемпературного пара и каталитических присадок (кривая 2) и при обычном нагреве (кривая 1).

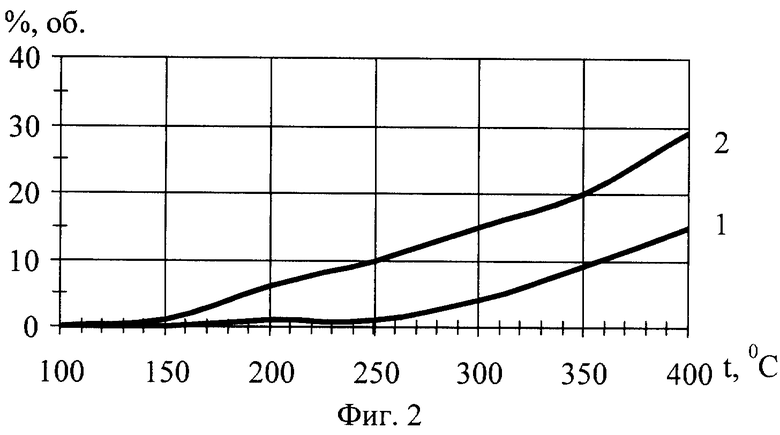

На фиг.2 - диаграмма, характеризующая количество образовавшегося водорода из бурого угля с использованием высокотемпературного пара и каталитических присадок (кривая 2) и при обычном нагреве (кривая 1).

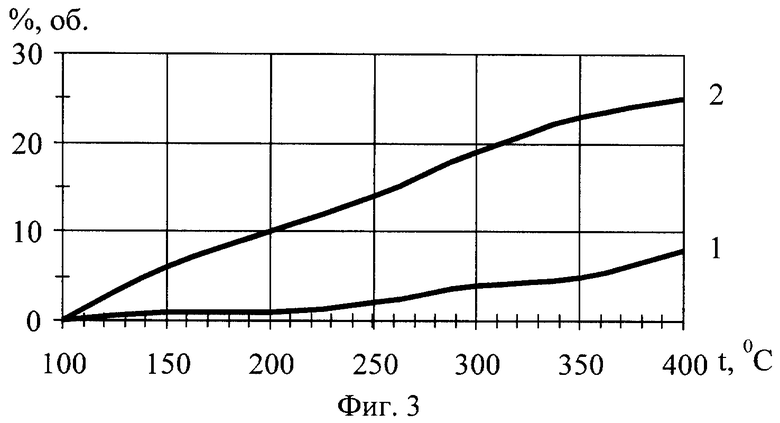

На фиг.3 - диаграмма, характеризующая количество образовавшегося водорода из древесины с использованием высокотемпературного пара и каталитических присадок (кривая 2) и при обычном нагреве (кривая 1).

Пример 1. Переработке подвергался торф Таловского месторождения Томской области, который в свою очередь обладает большой влажностью и считается низкосортным топливом. Торф перемешивался с катализатором (окислы железа) в соотношении один килограмм топлива и 0,3 килограмма Fe2О3. Далее производился нагрев смеси до температуры 150°С и подводился высокотемпературный пар, в результате чего получали газ, который отбирали и рассматривали его состав и характеристики. Результаты, характеризующие количество образовавшегося водорода, показаны с помощью диаграммы (кривая 2) на фиг.1.

Пример 2. Переработке подвергался бурый уголь Таловского месторождения Томской области. Бурый уголь перемешивался с катализатором (окислы железа) в соотношении один килограмм топлива и 0,3 килограмма Fe2О3. Далее производился нагрев до температуры 150°С и подводился высокотемпературный пар, в результате чего получали газ, который отбирали и рассматривали его состав и характеристики. Результаты, характеризующие количество образовавшегося водорода, показаны с помощью диаграммы (кривая 2) на фиг.2.

Пример 3. Переработке подвергалась древесина, заготовленная в районе Таловского месторождения Томской области. Древесина в виде опилок перемешивалась с катализатором (окислы железа) в соотношении один килограмм топлива и 0,3 килограмма Fe2О3. Далее производился нагрев до температуры 150°С и подводился высокотемпературный пар, в результате чего получали газ, который отбирали и рассматривали его состав и характеристики. Результаты, характеризующие количество образовавшегося водорода, показаны с помощью диаграммы (кривая 2) на фиг.3.

Теплота сгорания получившегося продукта для всех трех примеров приведена ниже в таблице 1, здесь же приведена теплота сгорания аналогичного продукта, полученного из этого же топлива при обычном нагреве.

Технический результат изобретения: увеличение степени конверсии топлива, повышение теплоты сгорания получаемого горючего газа, снижение температуры и удешевление технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОРЮЧЕГО ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ | 2011 |

|

RU2462503C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2821504C1 |

| СПОСОБ СВЧ-ПЕРЕРАБОТКИ ТВЕРДОГО ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЙ ГАЗ | 2023 |

|

RU2825350C1 |

| КОГЕНЕРАЦИОННАЯ ЭНЕРГОУСТАНОВКА С ТОПЛИВНЫМ ЭЛЕМЕНТОМ НА ОСНОВЕ ВНУТРИЦИКЛОВОЙ КОНВЕРСИИ ОРГАНИЧЕСКОГО СЫРЬЯ | 2013 |

|

RU2540647C1 |

| Способ поточной стадийной термохимической деструкции углеродсодержащих веществ и устройство для его реализации | 2021 |

|

RU2791574C1 |

| СПОСОБ УТИЛИЗАЦИИ ТОПЛИВА В СВЕРХАДИАБАТИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2305129C1 |

| УСТРОЙСТВО ДЛЯ ИНДИВИДУАЛЬНОГО ТЕПЛОСНАБЖЕНИЯ | 2012 |

|

RU2498166C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ | 2012 |

|

RU2516651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЮЧЕГО ГАЗА ИЗ ТОРФА | 2007 |

|

RU2334783C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

Изобретение относится к способам получения горючих газов из твердого углеродосодержащего топлива, а именно к способам газификации кускового и гранулированного топлива, и может найти применение в топливной и химической промышленности, а также в теплоэнергетике. Заявлен способ получения газа из твердого топлива, в котором нагрев топлива производят до температуры не более 150°С в присутствии катализатора оксида металла, а дутье осуществляют перегретым паром с температурой 150-400°С. При этом в качестве твердого топлива можно использовать торф, бурый уголь или древесину, а качестве катализатора - оксиды железа и алюминия. Технический результат изобретения - увеличение степени конверсии топлива, повышение теплоты сгорания получаемого горючего газа, снижение температуры и удешевление технологического процесса. 5 з.п. ф-лы, 1 табл., 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА ИЗ ТОРФА | 2000 |

|

RU2185418C1 |

| Способ газификации пылевидного топлива | 1990 |

|

SU1756331A1 |

| Thomas Nordgreen, Truls Liliedahl and Krister Sjöström | |||

| Metallic iron as a tar breakdown catalyst related to atmospheric, fluidised bed gasification of biomass | |||

| Fuel | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| David J. | |||

Авторы

Даты

2008-04-10—Публикация

2006-12-18—Подача