Изобретение относится к переработке пищевого сырья и может быть использовано в линиях производства жареного кофе, цикория и других злаковых в пищеконцентратной промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является обжарочный аппарат (Пат. №2267938, МПК7 А23F 5/04, 3/06, В26В 15/00. Обжарочный аппарат [Текст] / Шевцов А.А., Остриков А.Н., Шамшина И.В., Куцов С.В.; Воронеж, гос. технол. акад. - №2004130340/13; Заявл. 15.10.2004; Опубл. 20.01.2006, Бюл. 2. // Изобретения. Полезные модели. - 2006. - №2), включающий в себя рабочую камеру с установленными в ней транспортером с прямоугольными формочками, днища которых перфорированы, и перфорированной трубой в зоне увлажнения, загрузочное и разгрузочное устройства. Рабочая камера содержит одну зону увлажнения, справа и слева от которой симметрично и последовательно расположены зоны обжарки, загрузки и выгрузки. В рабочей камере расположены две направляющие и две прямоугольные формочки, которые тросовым транспортером перемещаются возвратно-поступательно, циклично с периодическими выстоями. Формочки, состоящие из наружного и внутреннего каркаса, расположены так, что одна находится в зоне загрузки, а другая - в зоне обжарки. Внутренний каркас каждой формочки установлен с возможностью перемещения относительно наружного каркаса. В нижней части внутреннего каркаса по обе стороны установлены штыри, которые при движении тросового транспортера контактируют с неподвижными планками, жестко закрепленными на направляющих в зоне увлажнения. На торцевой стенке наружного каркаса имеется механизм перемещения внутреннего каркаса типа «рулетки». На боковых стенках рабочей камеры имеются пазы, по которым перемещаются колесики наружного каркаса, контактирующие с тросовым транспортером.

Недостатком данного аппарата является сложность регулирования количества теплоты, подводимой к обрабатываемому продукту. Это приводит к нестабильности процесса обжарки, и в свою очередь ведет к ухудшению качества получаемого продукта. Кроме того, данный обжарочный аппарат не обеспечивает поддержание заданного тепловлажностного режима на протяжении всего процесса обработки из-за отсутствия промежуточного увлажнения, что ограничивает область его применения.

Технической задачей изобретения является интенсификация процесса обжарки, расширение области применения и улучшение качества готового продукта, которые достигаются путем стабилизации заданного тепловлажностного режима на протяжении всего процесса обработки.

Поставленная задача достигается тем, что в роторном обжарочном аппарате, содержащем транспортер с прямоугольными формочками, днища которых перфорированы, и перфорированную трубу в зоне увлажнения, загрузочное и разгрузочное устройства, новым является то, что прямоугольные формочки размещены с возможностью циклического перемещения по окружности с периодическими выстоями при помощи приводного вала по направляющим через восемь зон: зону загрузки, первую зону обжарки, первую зону увлажнения, вторую зону обжарки, вторую зону увлажнения, третью зону обжарки, зону отлежки и зону выгрузки; причем под каждой зоной обжарки снизу расположен патрубок для подвода теплоносителя, а над ними - вытяжные зонты для удаления отработанного теплоносителя и угара; над каждой зоной увлажнения имеются перфорированные трубы с форсунками для тонкодисперсного распыления подаваемой воды; дно формочки образовано подвижной перфорированной сеткой с четырьмя роликами, к сетке жестко крепится стержень с роликом, который контактирует с копиром, установленным под зоной выгрузки.

Технический результат заключается в интенсификации процесса обжарки, улучшении качества готового продукта, которое достигается путем стабилизации тепловлажностного режима на протяжении всего процесса. Это осуществляется за счет промежуточного увлажнения с учетом изменения технологических параметров процесса в ходе обжарки различного исходного сырья вследствие использования зонной системы увлажнения.

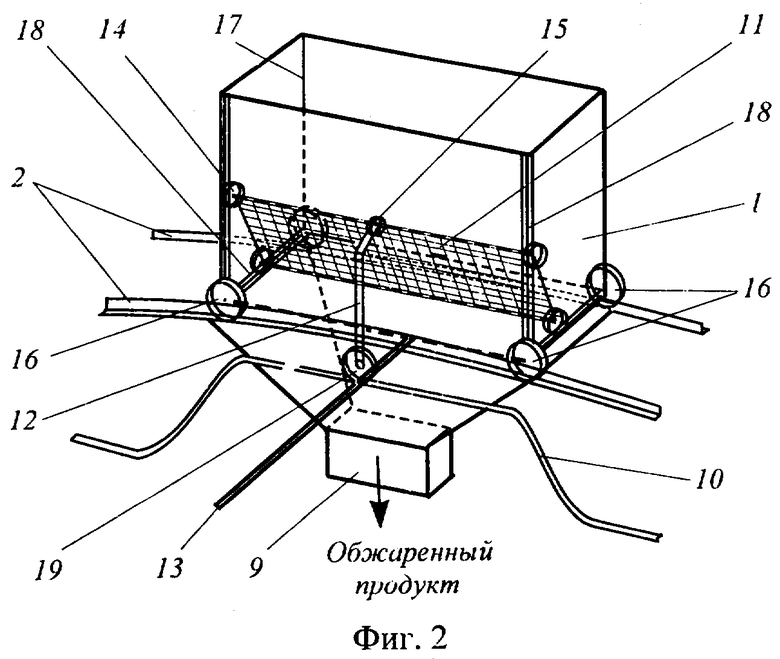

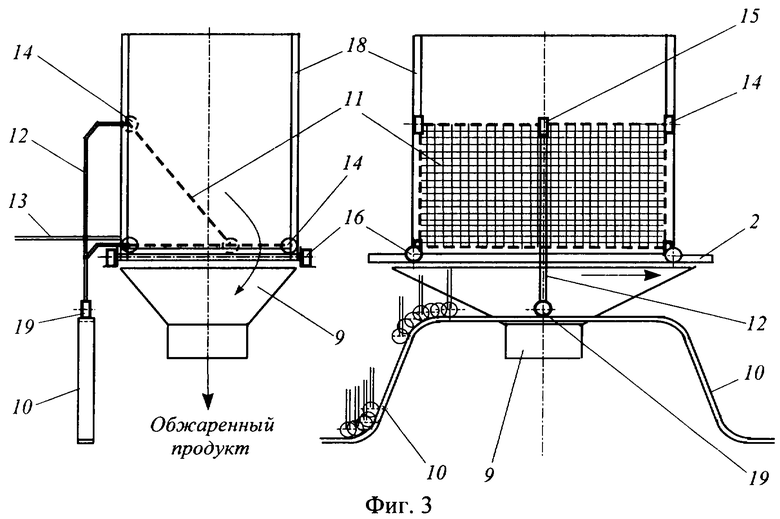

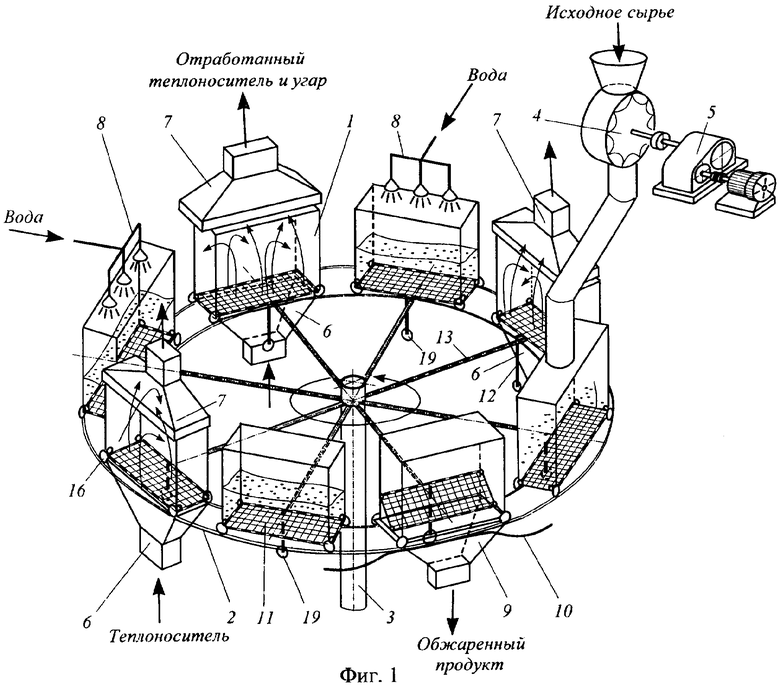

На фиг.1 изображен общий вид роторного обжарочного аппарата при различных положениях формочек во всех восьми зонах, на фиг.2 - пространственное изображение прямоугольной формочки в зоне выгрузки роторного обжарочного аппарата, на фиг.3 - плоскостное изображение зоны выгрузки роторного обжарочного аппарата.

Роторный обжарочный аппарат (фиг.1) включает в себя прямоугольные формочки 1, две направляющие 2, приводной вал 3, загрузочное устройство 4 с приводом 5, патрубки 6 для подачи теплоносителя, вытяжные зонты 7 для отвода отработанного теплоносителя и угара, перфорированные трубы 8 с форсунками для подвода распыливаемой воды, разгрузочное устройство 9. Под каждой зоной обжарки снизу расположен патрубок 6 для подвода теплоносителя, а над ними - вытяжные зонты 7 для удаления отработанного теплоносителя и угара. Над каждой зоной увлажнения имеются перфорированные трубы 8 с форсунками для тонкодисперсного распыления подаваемой воды. Нижний край каждой прямоугольной формочки 1 с помощью крестовин 13 жестко соединен с приводным валом 3. По окружности роторного обжарочного аппарата параллельно расположены две направляющие 2, по которым перемещаются циклично с периодическими выстоями прямоугольные формочки 1 с помощью приводного вала 3.

Основным рабочим элементом роторного обжарочного аппарата, в котором происходит обжарка зерен, их увлажнение и отлежка, является прямоугольная формочка 1 (фиг.2 и 3). Она состоит из каркаса 17 с четырьмя колесиками 16. Дном формочки 1 является перфорированная сетка 11, которая с помощью четырех роликов 14 имеет возможность перемещаться по пазам 18, которые выполнены в двух нижних и двух боковых параллельных направляющих каркаса 17. К подвижной перфорированной сетке 11 с помощью шарнира 15 крепится стержень 12 с роликом 19, который контактирует с копиром 10, установленным под зоной выгрузки (фиг.1, 2 и 3).

Приводной вал 3 работает циклично с периодическими выстоями. Для этого он снабжен электродвигателем (на фиг.1 не показан), который, вращая вал 3, приводит с помощью крестовин 13 в движение формочки 1: формочки 1 с помощью колесиков 16 перемещаются по направляющим 2. Формочки 1 установлены с таким шагом и расположены таким образом, чтобы каждая из формочек 1 находилась в одной из восьми зон: первая формочка - в зоне загрузки, а вторая - в первой зоне обжарки, третья - в первой зоне увлажнения; четвертая - во второй зоне обжарки, пятая - во второй зоне увлажнения, шестая - в третьей зоне обжарки, седьмая - в зоне отлежки и восьмая - в зоне выгрузки. Таким образом, при цикличном движении приводного вала 3 с периодическими выстоями каждая из формочек 1 перемещается последовательно через все восемь зон (фиг.1).

Роторный обжарочный аппарат работает следующим образом. Вначале каждая из формочек 1 находится в одной из восьми зон: первая формочка - в зоне загрузки, а вторая - в первой зоне обжарки, третья - в первой зоне увлажнения; четвертая - во второй зоне обжарки, пятая - во второй зоне увлажнения, шестая - в третьей зоне обжарки, седьмая - в зоне отлежки и восьмая - в зоне выгрузки. Исходные зерна сырого кофе подают в приемный бункер загрузочного устройства 4. Затем включается привод 5 и загрузочным устройством 4 определенная порция исходного продукта засыпается в формочку 1 (фиг.1). После этого привод 5 загрузочного устройства 4 выключается.

Включается электродвигатель (на фиг.1 не показан), который приводит во вращение приводной вал 3. Приводной вал 3 приводит с помощью крестовин 13 в движение формочки 1, которые с помощью колесиков 16 перемещаются по направляющим 2. Причем, после того как каждая из формочек 1 переместится в следующую зону, электродвигатель выключается и приводной вал 3 останавливается. При этом восьмая формочка 1 из зоны выгрузки переместится в зону загрузки, первая формочка - в первую зону обжарки, вторая - в первую зону увлажнения; третья - во вторую зону обжарки, четвертая - во вторую зону увлажнения, пятая - в третью зону обжарки, шестая - в зону отлежки и седьмая - в зону выгрузки.

Когда первая формочка 1 с продуктом полностью вошла в первую зону обжарки через патрубок 6 подают теплоноситель с заданными параметрами. Теплоноситель, имея скорость псевдоожижения, проходит через перфорированное днище 11 формочки 1 с продуктом, пронизывая слой зерна (фиг.1). Он приводит его в псевдоожиженное состояние, обеспечивая равномерное обжаривание всех зерен кофе. Отработанный теплоноситель удаляется из первой зоны обжарки через вытяжной зонт 7, расположенный над первой зоной обжарки. В зависимости от вида обрабатываемого продукта может меняться гидродинамический режим его обработки.

В первой зоне обжарки происходит начальная стадия обжарки (сушка) продукта. При этом происходит постепенное увеличение температуры зерен без пересушивания их поверхностных слоев. Применение псевдоожиженного слоя при обжарке зерен кофе позволит добиться равномерной обработки, а его ограниченное применение ведет к снижению измельчения и истирания зерен. После завершения обжарки зерен кофе подача теплоносителя в первую зону обжарки прекращается.

После этого приводной вал 3 приводится во вращение и с помощью крестовин 13 перемещает каждую из формочек 1 в следующую зону. При этом формочки 1 с помощью колесиков 16 перемещаются по направляющим 2. Когда первая формочка 1 с продуктом полностью вошла в первую зону увлажнения, электродвигатель выключается и приводной вал 3 вновь останавливается. При этом формочка 1 занимает фиксированное положение относительно перфорированной трубы 8, которая находится над ней. Затем из перфорированной трубы 8 с форсунками для подвода распыливаемой воды, в первую зону увлажнения подают воду (фиг.1). Количество воды, подаваемой на увлажнение зерен кофе, выбирают с учетом технологических требований к качеству продукта. Увлажнение кофе необходимо потому, что во время обжарки их влажность уменьшается до 2,0...2,5%. При последующей обработке зерна с такой влажностью сильно измельчаются с образованием большого количества пыли. При влажности 4% зерна кофе становятся более пластичными и при измельчении дробятся без образования мучели. После увлажнения зерен кофе подача воды в перфорированную трубу 8, расположенную над первой зоной увлажнения, прекращается.

После прекращения распыливания воды включается приводной вал 3, который перемещает формочки 1 в следующие зоны. В частности, первая формочка 1 с продуктом из первой зоны увлажнения перемещается во вторую зону обжарки. Когда формочка 1 с продуктом полностью вошла во вторую зону обжарки, приводной вал 3 вновь останавливается и через патрубок 6 во вторую зону обжарки подают теплоноситель с заданными параметрами. При этом увлажненный продукт подвергается дальнейшей обжарке. Теплоноситель, имея скорость псевдоожижения, проходит через перфорированное днище 11 формочки 1 с продуктом, пронизывая слой зерна (фиг.1). Он приводит его в псевдоожиженное состояние, обеспечивая равномерное обжаривание всех зерен кофе. Отработанный теплоноситель удаляется из второй зоны обжарки через вытяжной зонт 7, расположенный над второй зоной обжарки. В зависимости от вида обрабатываемого продукта может меняться гидродинамический режим его обработки. После завершения обжарки увлажненных зерен кофе подача теплоносителя во вторую зону прекращается.

После этого включается приводной вал 3, который перемещает формочки 1 в следующие зоны. В частности, первая формочка 1 с продуктом переместилась во вторую зону увлажнения. Когда формочка 1 с продуктом полностью вошла во вторую зону увлажнения, приводной вал 3 вновь останавливается. При этом формочка 1 занимает фиксированное положение относительно перфорированной трубы 8, которая находится над ней.

После этого из перфорированной трубы 8 с форсунками для подвода распыливаемой воды, во вторую зону увлажнения подают воду (фиг.1). Количество воды, подаваемой на увлажнение зерен кофе, выбирают с учетом технологических требований к качеству продукта. После увлажнения зерен кофе подача воды в перфорированную трубу 8, расположенную над второй зоной увлажнения, прекращается.

После прекращения распыливания воды включается приводной вал 3, который перемещает формочки 1 в следующие зоны. В частности, первая формочка 1 с продуктом из второй зоны увлажнения перемещается в третью зону обжарки. Когда формочка 1 с продуктом полностью вошла в третью зону обжарки, приводной вал 3 вновь останавливается и через патрубок 6 в третью зону обжарки подают теплоноситель с заданными параметрами.

Здесь увлажненный продукт подвергается окончательной обжарке. В результате проведения обжарки формируются присущие кофе своеобразный вкус и аромат. Кофейные зерна претерпевают значительные физические и химические изменения. Зерна увеличиваются в объеме, масса их уменьшается за счет испарения влаги и разложения части сахаров, клетчатки и др. Сахар карамелизуется с образованием карамелена, причем его количество, а следовательно, и интенсивность окраски зерен кофе зависят от времени и температуры обжарки. Клетчатка кофе подвергается сухой перегонке с образованием уксусной кислоты, ацетона и других органических кислот. Жир кофе, состоящий, в основном, из олеиновой кислоты и содержащийся в зернах в количестве 10...13%, изменяется незначительно, образуя акролеин. Пентозаны, разлагаясь, образуют фурфурол. Белковые вещества кофе (9...11%) также претерпевают изменения, образуя аммиак, амины, пирол и другие вещества. Содержание кафеоля достигает 1,5%.

В связи с тем, что каждая формочка 1 последовательно проходит через три зоны обжарки и две зоны увлажнения, то в каждую зону обжарки подается теплоноситель с оптимальными параметрами в зависимости от вида обрабатываемого сырья (цикория, сои, каштанов и других продуктов).

После этого приводной вал 3 приводится во вращение и с помощью крестовин 13 перемещает каждую из формочек 1 в следующую зону. При этом формочки 1 с помощью колесиков 16 перемещаются по направляющим 2. Когда первая формочка 1 с продуктом полностью вошла в зону отлежки электродвигатель выключается и приводной вал 3 вновь останавливается. Время выстоя формочки 1 с продуктом в этой зоне используется для более равномерного распределения полей влагосодержания и температуры.

После этого приводной вал 3 снова приводится во вращение и с помощью крестовин 13 перемещает каждую из формочек 1 в следующую зону. При этом формочки 1 с помощью колесиков 16 перемещаются по направляющим 2. Когда первая формочка 1 с продуктом начинает входить в зону выгрузки, ролик 19 контактирует с копиром 10 и начинает по мере продвижения формочки 1 поднимать переднюю кромку перфорированной сетки 11 (фиг.3). Так как к подвижной перфорированной сетке 11 с помощью шарнира 15 крепится стержень 12 с роликом 19, который контактирует с копиром 10, то ролики 14 начинают двигаться по пазам 18, которые выполнены в двух нижних и двух боковых параллельных направляющих каркаса 17 (фиг.2 и 3). Когда подвижная перфорированная сетка 11 поднята (фиг.3), то обработанные зерна ссыпаются с ее поверхности в разгрузочное устройство 9 (фиг.2 и 3).

При этом электродвигатель выключается и приводной вал 3 вновь останавливается. Благодаря тому, что угол наклона перфорированной сетки 11 формочек 1 при опрокидывании больше угла естественного откоса готового продукта, то этим обеспечивается полное и эффективное высыпание зерен кофе из формочки 1 в разгрузочное устройство 9.

Работа всех восьми формочек 1 полностью синхронизирована. Механизм синхронизации приведен на фиг.1. Это значит, когда восьмая формочка 1 разгружается, в это время первая формочка загружается продуктом, вторая формочка с продуктом подвергается обработке в первой зоне обжарки и т.д. (фиг.1). Затем приводной вал 3 приводится во вращение и с помощью крестовин 13 перемещает каждую из формочек 1 в следующую зону. При этом первая формочка 1 начинает выходить из зоны выгрузки. Стержень 12 с роликом 19, который контактирует с копиром 10, начинает по мере продвижения формочки 1 опускать переднюю кромку перфорированной сетки 11. Ролики 14 двигаются по пазам 18, которые выполнены в двух нижних и двух боковых параллельных направляющих каркаса 17, и опускают подвижную перфорированную сетку 11 (фиг.3).

Таким образом, перемещаясь по роторному обжарочному аппарату, продукт последовательно подвергается всем этапам технологической обработки. Применение предложенной конструкции формочек 1, трехстадийной обжарки и двухстадийного увлажнения с отлежкой обеспечивает стабилизацию тепловлажностного режима и улучшает качество обжаренных зерен за счет более быстрого и равномерного увлажнения зерен. Данный аппарат универсален, т.е. он может быть использован для обжарки цикория, сои, каштанов и других продуктов.

По сравнению с прототипом предлагаемый аппарат имеет следующие преимущества:

- более высокую производительность за счет интенсивного протекания процесса вследствие использования активных гидродинамических режимов;

- возможность улучшения качества получаемого продукта за счет снижения угара и увеличения кафеоля до 2,0% вследствие применения более мягких, «щадящих» режимов и равномерной обработки;

- оптимизация процесса обжарки различного исходного сырья за счет «автоматического» поддержания тепловлажностного режима вследствие регулирования величины температуры продукта в зонах обжарки и влажности в зонах увлажнения;

- расширение области применения за счет достигнутой универсализации механизма равномерного увлажнения в тонком слое и интенсивной обжарки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖАРОЧНЫЙ АППАРАТ | 2004 |

|

RU2267938C1 |

| РОТОРНАЯ СУШИЛКА | 2013 |

|

RU2520752C1 |

| ОБЖАРОЧНЫЙ АППАРАТ | 2001 |

|

RU2197833C1 |

| ОБЖАРОЧНЫЙ АППАРАТ | 2005 |

|

RU2292725C1 |

| Роторная сушилка | 2017 |

|

RU2647557C1 |

| Ярусная роторная сушилка | 2018 |

|

RU2703182C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2006 |

|

RU2316974C1 |

| РОТОРНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА СУШЕНЫХ ПЛОДООВОЩНЫХ ПРОДУКТОВ И ЧИПСОВ | 2014 |

|

RU2602646C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНИСТЫХ ПИЩЕВЫХ ПРОДУКТОВ | 1991 |

|

RU2033738C1 |

| СУШИЛКА | 2010 |

|

RU2418249C1 |

Изобретение относится к переработке пищевого сырья. В роторном обжарочном аппарате имеется транспортер с прямоугольными формочками, днища которых перфорированы, и перфорированная труба в зоне увлажнения, загрузочное и разгрузочное устройства. Прямоугольные формочки циклично с периодическими выстоями перемещаются по окружности приводным валом по направляющим через восемь зон: зону загрузки, первую зону обжарки, первую зону увлажнения, вторую зону обжарки, вторую зону увлажнения, третью зону обжарки, зону отлежки и зону выгрузки; причем под каждой зоной обжарки снизу расположен патрубок для подвода теплоносителя, а над ними - вытяжные зонты для удаления отработанного теплоносителя и угара; над каждой зоной увлажнения имеются перфорированные трубы с форсунками для тонкодисперсного распыления подаваемой воды. Дно формочки образовано подвижной перфорированной сеткой с четырьмя роликами, к сетке жестко крепится стержень с роликом, который контактирует с копиром, установленным под зоной выгрузки. Это позволяет интенсифицировать процесс обжарки, улучшить качество готового продукта, которое достигается путем стабилизации тепловлажностного режима на протяжении всего процесса. 3 ил.

Роторный обжарочный аппарат, содержащий транспортер с прямоугольными формочками, днища которых перфорированы, и перфорированную трубу в зоне увлажнения, загрузочное и разгрузочное устройства, отличающийся тем, что прямоугольные формочки размещены с возможностью циклического перемещения по окружности с периодическими выстоями при помощи приводного вала по направляющим через восемь зон: зону загрузки, первую зону обжарки, первую зону увлажнения, вторую зону обжарки, вторую зону увлажнения, третью зону обжарки, зону отлежки и зону выгрузки; причем под каждой зоной обжарки снизу расположен патрубок для подвода теплоносителя, а над ними - вытяжные зонты для удаления отработанного теплоносителя и угара; над каждой зоной увлажнения имеются перфорированные трубы с форсунками для тонкодисперсного распыления подаваемой воды; дно формочки образовано подвижной перфорированной сеткой с четырьмя роликами, к сетке жестко крепится стержень с роликом, который контактирует с копиром, установленным под зоной выгрузки.

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНИСТЫХ ПИЩЕВЫХ ПРОДУКТОВ | 1991 |

|

RU2033738C1 |

| ОБЖАРОЧНЫЙ АППАРАТ | 2004 |

|

RU2267938C1 |

| ОБЖАРОЧНЫЙ АППАРАТ | 2001 |

|

RU2197833C1 |

Авторы

Даты

2008-07-10—Публикация

2007-02-06—Подача