Изобретение относится к области повышения энергетических свойств ТРТ для малодымных составов на основе бесхлорных окислителей, таких как октоген, гексоген, АДНА и др. Топлива с использованием активных горюче-связующих и нитраминных окислителей имеют единичный импульс при Pk/Pa=40/1 на 10...20 единиц выше, чем на инертном связующем и перхлорате аммония.

Известно, что регулирование баллистических характеристик октогенсодержащих топлив является сложной задачей: при их горении получаются очень высокие значения зависимости скорости горения от давления (ν=0,8...1,0) вместо приемлемых для различных систем военной техники, находящихся на уровне 0,2...0,4 (Манелис Г.Б. и др. Термическое разложение и горение ВВ и порохов. М.: Наука, 1996).

В статье (Яковлев С.И. Механизм действия катализаторов на горение порохов. Физика горения и взрыва. 1991. Т.27, №1, с.33-36.) известно, что применение оксидов металлов, например, оксида меди, позволяет ускорить разложение октогена, улучшить тем самым возможность регулирования баллистических свойств ТРТ, в частности повысить скорость горения и снизить ее зависимость от давления.

Предлагается новый компонент РТ в виде кристаллов октогена с диспергированными на его поверхности кристаллами оксида меди в виде сольвата с полиакриламидом (ПАА), предназначенный для регулирования баллистических характеристик горения октогена и топлив на его основе.

Известно, что для регулирования скорости горения нитраминных ракетных топлив наносят на кристаллы октогена покрытия в виде соли тяжелых металлов и органических кислот, образующих при термораспаде оксиды металлов (Степанов Р.С. и др. Физика горения и взрыва. 2004. Т.40, №5, с.89). Найдено, что оксиды металлов играют решающую роль в ускорении термического разложения октогена. При этом в числе наиболее эффективных соединений являются соли меди (Архангельский И.В. и др. О взаимосвязи структурных характеристик и кинетических параметров процесса термического разложения формиатов некоторых металлов. Координационная химия. 1977. Т.3, №3, с.385-394).

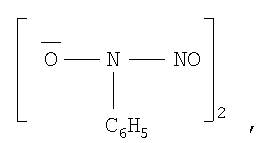

Известен способ нанесения покрытия на кристаллы октогена купферонатов металлов общей формулы Me+2

где Ме+2=медь.

Суть метода состоит в растворении октогена в ацетоне при 60-70°С, с последующим введением в полученный ацетоновый раствор добавки купферонатов или измельченной добавки купферонатов в количестве 5% от массы октогена, с последующим медленным упариванием ацетона, в результате чего добавка осаждается на поверхности кристаллов октогена (Степанов Р.С. и др. Кинетика и механизм термораспада октогена с добавками купферонатов металлов. Физика горения и взрыва. 1999. Т.35, №3. с.52-56). Недостатком метода является использование органического растворителя.

Известно нанесение на кристаллы октогена покрытия в виде медной соли пропионитрилнитрамина (Степанов Р.С. Влияние солей пропионитрилнитрамина на термическое разложение октогена. Физика горения и взрыва. 2000. Т.36, №5, с.74-77). Нанесение солей проводили в ацетоне.

Известен способ нанесения на кристаллы октогена покрытия из кристаллов формиата и оксалата меди. Для этого октоген растворяют в ацетоне при температуре 60-70°С и в раствор при постоянном перемешивании вводят насыщенный водный раствор соли, либо измельченную добавку. Затем растворитель медленно испаряют, при этом добавка оксида меди осаждается на поверхность октогена (Степанов Р.С. и др. Влияние формиатов и оксалатов металлов на скорость распада октогена. Физика горения и взрыва. 2004. Т.40, №5, с.86-90).

Недостатками способа является применение больших количеств огнеопасного низкокипящего органического растворителя - ацетона - ввиду малой растворимости в нем октогена, 2,1 г на 100 мл при 22°С (Орлова Е.Ю. Химия и технология бризантных взрывчатых веществ. М.: Оборонгиз, 1960. С.288), а так же необходимость его рекуперации, что делает процесс дорогим, малотехнологичным. Этот способ выбран в качестве прототипа.

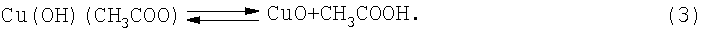

Медные соли при термораспаде образуют мелкодисперсные кристаллы оксида меди, снижающие температуру разложения октогена и влияющие тем самым на характеристики его горения.

Задачей настоящего изобретения является разработка способа нанесения покрытия на октоген, устранение органического растворителя и снижение опасности процесса.

Технический результат предлагаемого способа нанесения покрытия на кристаллы октогена включает обработку его медьсодержащим органическим соединением, а достигается это тем, что в водную суспензию октогена добавляют водный раствор полиакриламида с массовым соотношением сухого полиакриламида и октогена 1:200...2000, нагревают смесь до 70...100°С и дозируют в неё в течение 20...40 минут при перемешивании водный раствор оксиацетата меди, полученный смешением раствора ацетата меди и едкого натра в мольном соотношении 1:1,0...1,5, выдерживают в течение 10...20 минут, при этом массовое соотношение полиакриламида и ацетата меди составляет 1:0,2 при массовом соотношении общего количества октогена и воды 1:30...70.

Сущностью предлагаемого изобретения является исключение из процесса огнеопасного органического растворителя - ацетона.

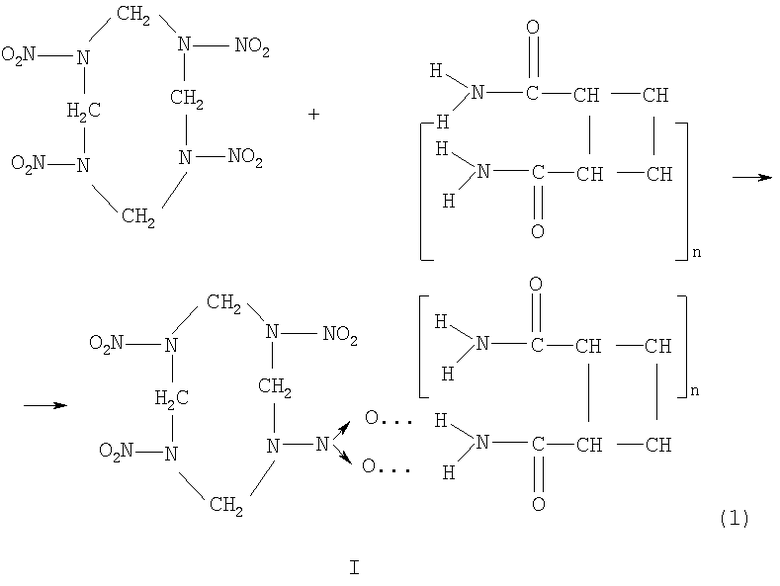

Прочность нового покрытия достигается за счет образования водородных связей между амидными группами полиакриламида и атомами кислорода нитраминных групп октогена и оксида меди, которые сильнее Ван-дер-Ваальсовских сил притяжения молекул октогена и медных солей органических кислот.

Процесс осаждения кристаллов окиси меди происходит в момент его образования, что обеспечивает его высокую дисперсность и позволяет ожидать меньший расход меди при одинаковом эффекте разложения.

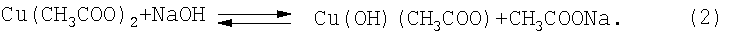

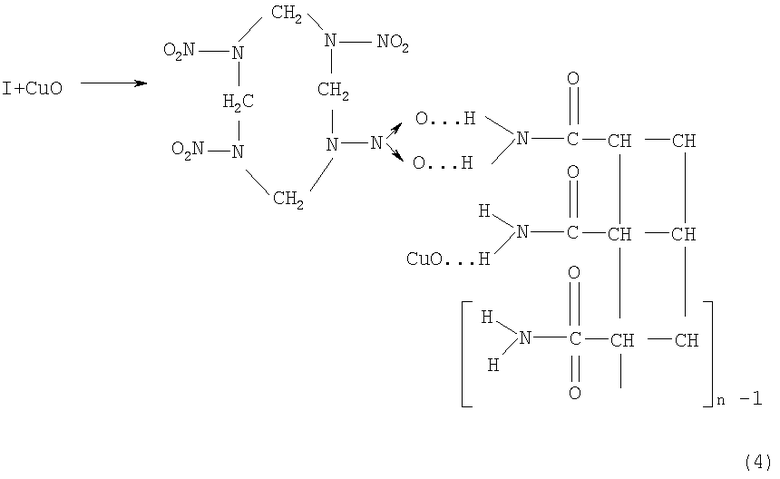

Процесс изображается в виде следующих уравнений(1, 2, 3, 4).

Первая схема представляет собой реакцию образования водородных связей между октогеном и полиакриламидом.

Вторая схема представляет реакцию образования оксиацетата меди.

Третья схема представляет собой образование оксида меди.

Четвертая схема показывает образование сольвата.

Несмотря на многостадийность продолжительность процесса составляет около часа. Последние две стадии проходят практически одновременно и составляют одну технологическую фазу.

Температурные пределы процесса высаживания окисида меди на октоген ограничены пределом 70...100°С. Снижение температуры процесса менее 70°С приводит к замедлению реакции гидролитического распада оксиацетата меди. Верхний предел по температуре ограничен 100°С, поскольку при более высокой температуре происходит полиморфизм (Орлова Е.Ю. и др. Октоген, получение, свойства и применение. М.: МХТИ им. Д.И.Менделеева, 1970, с.57).

Массовое отношение общего количества воды и октогена 30...70:1 выбрано из соображений безопасности процесса.

Соотношение больше, чем 70:1 не желательно ввиду снижения производительности аппарата.

Массовое соотношение сухого полиакриламида и октогена составляет 1:200...2000, что позволяет почти полностью высадить оксид меди на октоген. Данное соотношение выбрано с учетом приемлемого значения энергетики октогена и топлив на его основе. При большем количестве октогена наблюдается неполное покрытие, т.е. получается смесь взвеси бесцветных кристаллов непокрытого октогена и черных кристаллов оксида меди.

Время дозировки водного раствора оксиацетата меди составляет 30...40 минут. При уменьшении времени дозировки наблюдается неравномерность покрытия ввиду образования агломератов кристаллов оксида меди. Увеличение времени более 40 минут не рационально, поскольку способствует увеличению производственного цикла.

Время выдержки реакционной массы после смешения реагентов составляет 10...20 минут. При меньшем времени выдержки возможно не полное высаживание окиси меди. Время 20 минут вполне достаточно для полного прохождения процесса.

Оксиацетат меди получают смешением растворов ацетата меди и едкого натра в мольном соотношении 1:1...1,5. При меньшем количестве едкого натра снижается выход окиси меди, а увеличение количества едкого натра экономически нецелесообразно.

Использование соотношения полиакриламида к ацетату меди 1:0,2 позволяет очистить технологические воды от медных соединений.

Пример.

В обогреваемый реактор, снабженный механической мешалкой, термометром, воронкой для дозирования, помещают 3000...7000 вес.ч. воды и 100 вес.ч. октогена и включают перемешивание. Полученную суспензию нагревают до 70...100°С, добавляют 1%-ный водный раствор ПАА, содержащий 0,05...0,5 вес.ч. сухого ПАА, и дозируют приготовленный раствор основного ацетата меди.

Раствор оксиацетата меди готовят смешением растворов, содержащих 25,1 вес.ч. ацетата меди, одноводного, в 400 вес.ч. воды и 5,0...7,5 вес.ч. едкого натра в 50...75 вес.ч. воды. Мольное соотношение ацетата меди, одноводного, к едкому натру составляет 1:1,0...1,5.

Приготовленный раствор оксиацетата меди дозируют при температуре 70...100°С в течение 20...40 минут и выдерживают при этой температуре и равномерном перемешивании в течение 10...20 минут. Кристаллы с осажденной окисью меди отфильтровывают, дважды промывают водой (октоген:вода в количестве 1:10 вес.ч.), отфильтровывают и сушат при комнатной температуре. Выход окиси меди на кристаллах октогена составляет 92,3...98,9%.

Остальные примеры для наглядности представлены в таблице, в которой приведены конкретные параметры техпроцесса осаждения оксида меди на октоген, выполненного в рамках заявляемого изобретения.

Массовое соотношение полиакриламида и ацетата меди 1:0,2.

Кристаллы октогена, покрытые ПАА с диспергированными на его поверхности кристаллами оксида меди, используются в новых топливных композициях для регулирования баллистических характеристик.

Положительный эффект изобретения состоит в создании более технологичного способа нанесения покрытия на кристаллы октогена медьсодержащего соединения. Приведенные параметры процессов позволяют практически полностью осадить оксид меди на кристаллы октогена, что приводит к очистке сточных вод от соединений меди, и получить более прочное покрытие с равномерно диспергированными кристаллами оксида меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НА КРИСТАЛЛЫ ОКТОГЕНА ПОКРЫТИЯ ИЗ СВИНЕЦСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2006 |

|

RU2318786C1 |

| СПОСОБ МОДИФИКАЦИИ ОКТОГЕНА | 2008 |

|

RU2362759C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ УГЛЕРОДА | 2012 |

|

RU2502715C1 |

| СПОСОБ МОДИФИКАЦИИ ОКТОГЕНА | 2010 |

|

RU2441862C1 |

| СПОСОБ МОДИФИКАЦИИ ОКТОГЕНА | 2010 |

|

RU2451650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРОИЗВОДСТВА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2441859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИИ ОКИСИ МЕДИ НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287511C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 1999 |

|

RU2167137C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ОКТОГЕНА ПОЛИАКРИЛАМИДОМ | 2010 |

|

RU2429215C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ОКТОГЕНА ПОЛИАКРИЛАМИДОМ | 2011 |

|

RU2458895C1 |

Изобретение относится к способам получения компонентов для твердых ракетных топлив с улучшенными характеристиками горения. Предложен способ нанесения покрытия на кристаллы октогена путем обработки медьсодержащим органическим соединением. В водную суспензию октогена добавляют водный раствор полиакриламида, полученную смесь нагревают и дозируют в нее при перемешивании водный раствор оксиацетата меди и проводят выдержку. Раствор оксиацетата меди получают смешением раствора ацетата меди и едкого натра. Изобретение направлено на создание способа нанесения покрытия на кристаллы октогена, обеспечивающего осаждение оксида меди на кристаллах без применения органического растворителя. 1 табл.

Способ нанесения покрытия на кристаллы октогена, включающий обработку медьсодержащим органическим соединением, отличающийся тем, что в водную суспензию октогена добавляют водный раствор полиакриламида с массовым соотношением сухого полиакриламида и октогена 1:200...2000, нагревают смесь до 70...100°С и дозируют в нее в течение 20...40 мин при перемешивании водный раствор оксиацетата меди, полученный смешением раствора ацетата меди и едкого натра в мольном соотношении 1:1,0...1,5, выдерживают в течение 10...20 мин, при этом массовое соотношение полиакриламида и ацетата меди составляет 1:0,2 при массовом соотношении общего количества октогена и воды 1:30...70.

| СТЕПАНОВ Р.С | |||

| и др | |||

| Влияние формиатов и оксалатов металлов на скорость распада октогена | |||

| Физика горения и взрыва, 2004, т.40, №5, с.86-90 | |||

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2003 |

|

RU2247102C1 |

| US 4092383 A, 30.05.1978 | |||

| US 4357185 A, 02.11.1982 | |||

| FR 1467939 A, 17.04.1967 | |||

| US 3338764 A, 29.08.1967 | |||

| US 5547527 A, 20.08.1996. | |||

Авторы

Даты

2008-07-10—Публикация

2006-09-13—Подача