Область техники, к которой относится изобретение

Настоящее изобретение в общем случае относится к нефтедобыче, в частности к глубинному разделению добытой текучей среды в скважине на газы и жидкости.

Уровень техники

Множеству нефтяных скважин требуется оборудование искусственного лифта, чтобы поднимать добываемую нефть к поверхностному устью скважины после того, как нефть попала в скважину из окружающей продуктивной зоны, пробитой этой скважиной. Однако нефть, попадающая в скважину из продуктивной зоны, обычно содержится в добываемой текучей смеси, содержащей две фазы - газовую фазу и жидкостную фазу. Жидкостная фаза включает в себя нефть, а также воду, тогда как газовая фаза включает в себя растворенные или иным образом вовлеченные газы и (или) свободные газы. Оборудование искусственного лифта обычно эффективно для подъема жидкостей на поверхность, и, наоборот, относительно не эффективно, когда встречаются добываемые жидкостные смеси с высоким содержанием газа. Следовательно, желательно разделять добываемую текучую смесь на газы и жидкости до использования оборудования искусственного лифта для подъема жидкостей на поверхность.

Настоящее изобретение признает необходимость в газожидкостном сепараторе, устанавливаемом в стволе скважины, который эффективно разделяет добываемую текучую смесь на газы и жидкости до использования оборудования искусственного лифта для подъема жидкостей на поверхность. Соответственно, целью настоящего изобретения является обеспечение такого газожидкостного сепаратора и способа его работы. Более конкретно, целью настоящего изобретения является обеспечение по существу неподвижного газожидкостного сепаратора для центробежного разделения добываемой текучей смеси на газы и жидкости, включая углеводородные жидкости, в стволе скважины до подъема жидкостей на поверхность посредством оборудования искусственного лифта, связанного с газожидкостным сепаратором. Эти и другие цели достигаются в соответствии с изобретением, описанным здесь.

Раскрытие изобретения

Настоящее изобретение представляет газожидкостный сепаратор, устанавливаемый в стволе скважины. Этот газожидкостный сепаратор содержит внешнюю трубу и внутреннюю трубу. Внешняя труба имеет внутренность внешней трубы, а внутренняя труба соответственно имеет внутренность внутренней трубы. Внутренняя труба расположена во внутренности внешней трубы, и продольные оси внутренней и внешней труб практически выровнены, тем самым формируя внутренний кольцевой зазор между внешней трубой и внутренней трубой, определяющий тракт протекания свободного газа. Внутренность внутренней трубы определяет тракт протекания освобожденной от газа жидкости. Газожидкостный сепаратор далее содержит пластину с начальной точкой и конечной точкой. Пластина по меньшей мере частично окружает внешнюю трубу, чтобы сформировать криволинейный канал протекания, определяющий тракт протекания добываемой текучей смеси. Первое отверстие внутреннего кольцевого зазора предусмотрено во внешней трубе ниже начальной точкой пластины и определяет впускной порт для тракта протекания свободного газа. Внешняя труба предпочтительно имеет расширяющуюся часть, расположенную около или вблизи от первого отверстия внутреннего кольцевого зазора, которое расширяется наружу по мере того, как расширяющаяся часть вытягивается от начальной точки пластины. Первое отверстие внутреннего кольцевого зазора предпочтительно содержит множество перфорационных отверстий, проходящих через расширяющуюся часть внешней трубы.

Внутренняя труба выходит из внутренности внешней трубы за первое отверстие внутреннего кольцевого зазора, и во внутренней трубе предусмотрено отверстие внутренности внутренней трубы за начальной точкой пластины, которое определяет впускной порт для тракта протекания освобожденной от газа жидкости. Отверстие внутренности внутренней трубы предпочтительно содержит множество впускных перфорационных отверстий.

Газожидкостный сепаратор далее содержит диск и узел искусственного лифта. Диск имеет множество дисковых перфорационных отверстий, проходящих через диск насквозь, и располагается над отверстием внутренности внутренней трубы и ниже отверстия внутреннего кольцевого зазора. Узел искусственного лифта устанавливается либо над, либо под пластиной. Второе отверстие внутреннего кольцевого зазора предусмотрено над начальной точкой пластины и определяет выпускной порт для тракта протекания свободного газа. Второе отверстие внутреннего кольцевого зазора предпочтительно содержит множество выпускных перфорационных отверстий.

Пластина газожидкостного сепаратора имеет несколько альтернативных конфигураций. В соответствии с одной конфигурацией эта пластина является винтообразной пластиной, которая имеет по меньшей мере один виток вокруг внешней трубы. В соответствии с другой конфигурацией эта пластина представляет собой первую наклонную пластину, которая имеет по меньшей мере четверть витка вокруг внешней трубы. Также может быть предусмотрена вторая наклонная пластина параллельно или последовательно с первой наклонной пластиной.

Альтернативный газожидкостный сепаратор по настоящему изобретению содержит внешнюю и внутреннюю трубы, как описано выше, и средство для закручивания добываемой текучей смеси вокруг внешней трубы. Средство для закручивания практически неподвижно относительно внешней трубы.

Настоящее изобретение также представляет способ выделения газа из текучей смеси в стволе скважины. Способ содержит добычу текучей смеси, включающей в себя газ и углеводородную жидкость, через скважину в точке продуктивной зоны. Внешняя труба с внутренностью внешней трубы устанавливается в скважине и формирует внешний кольцевой зазор между внешней трубой и стенками скважины или обсадной трубой скважины. Текучая смесь направляется от точки в продуктивной зоне через внешний кольцевой зазор в канал протекания, по меньшей мере частично окружающий внешнюю трубу. Текучая смесь затем направляется через канал протекания, чтобы закрутить текучую смесь вокруг внешней трубы. Часть газа выделяется из углеводородной жидкости в текучей смеси в ответ на закручивание текучей смеси, тем самым вырабатывая выделенный свободный газ и освобожденную от газа жидкость. Выделенный свободный газ направляется через первое отверстие во внешней трубе во внутренность внешней трубы и вверх по скважине через внутренность внешней трубы.

Внутренняя труба, имеющая внутренность внутренней трубы, предпочтительно устанавливается внутри внутренности внешней трубы, чтобы сформировать внутренний кольцевой зазор во внутренности внешней трубы между внешней трубой и внутренней трубой, и выделенный свободный газ направляется вверх по скважине через внутренний кольцевой зазор. Выделенный свободный газ затем направляется через второе отверстие во внешней трубе из внутренности внешней трубы. Первое отверстие во внешней трубе предпочтительно находится ниже точки в продуктивной зоне, а второе отверстие предпочтительно находится выше точки в продуктивной зоне. Освобожденная от газа жидкость направляется через отверстие во внутренней трубе внутренности внутренней трубы и вверх по скважине через внутренность внутренней трубы. Второе отверстие находится над первым отверстием во внешней трубе, а первое отверстие во внешней трубе находится над отверстием во внутренней трубе.

Настоящее изобретение будет лучше понятно из чертежей и нижеследующего подробного описания.

Краткое описание чертежей

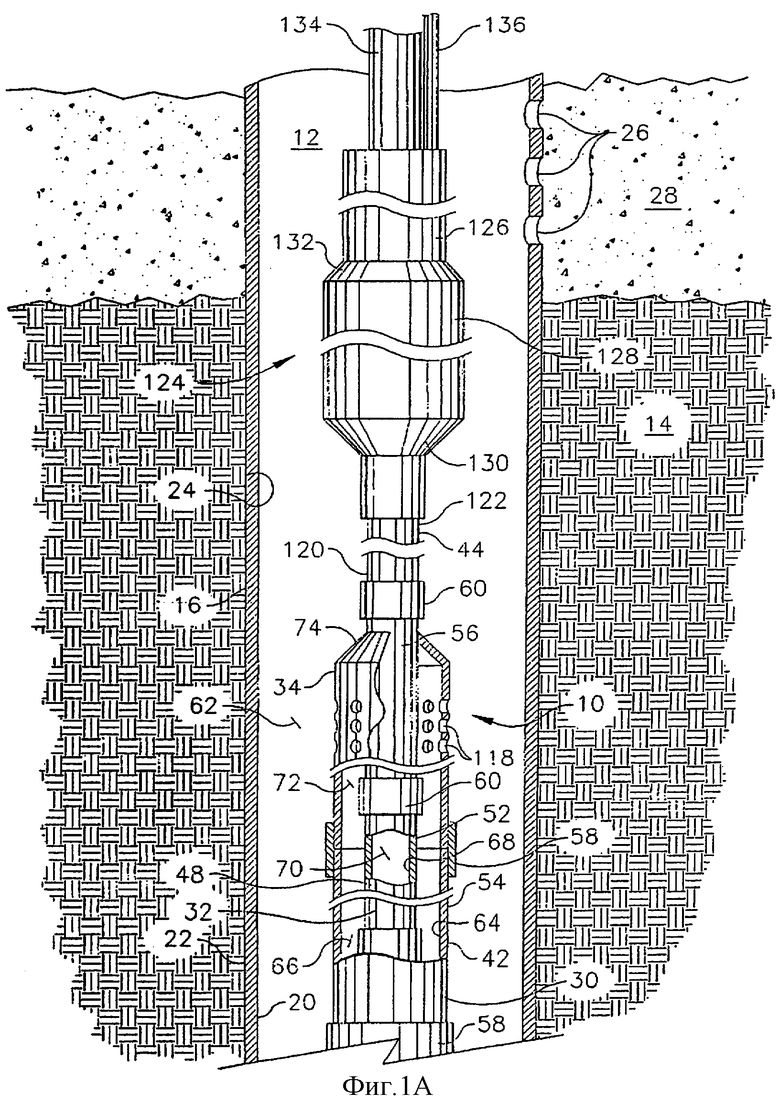

Фиг.1А и 1В являются видами в вертикальном разрезе газожидкостного сепаратора по настоящему изобретению, установленного в обсаженном стволе скважины.

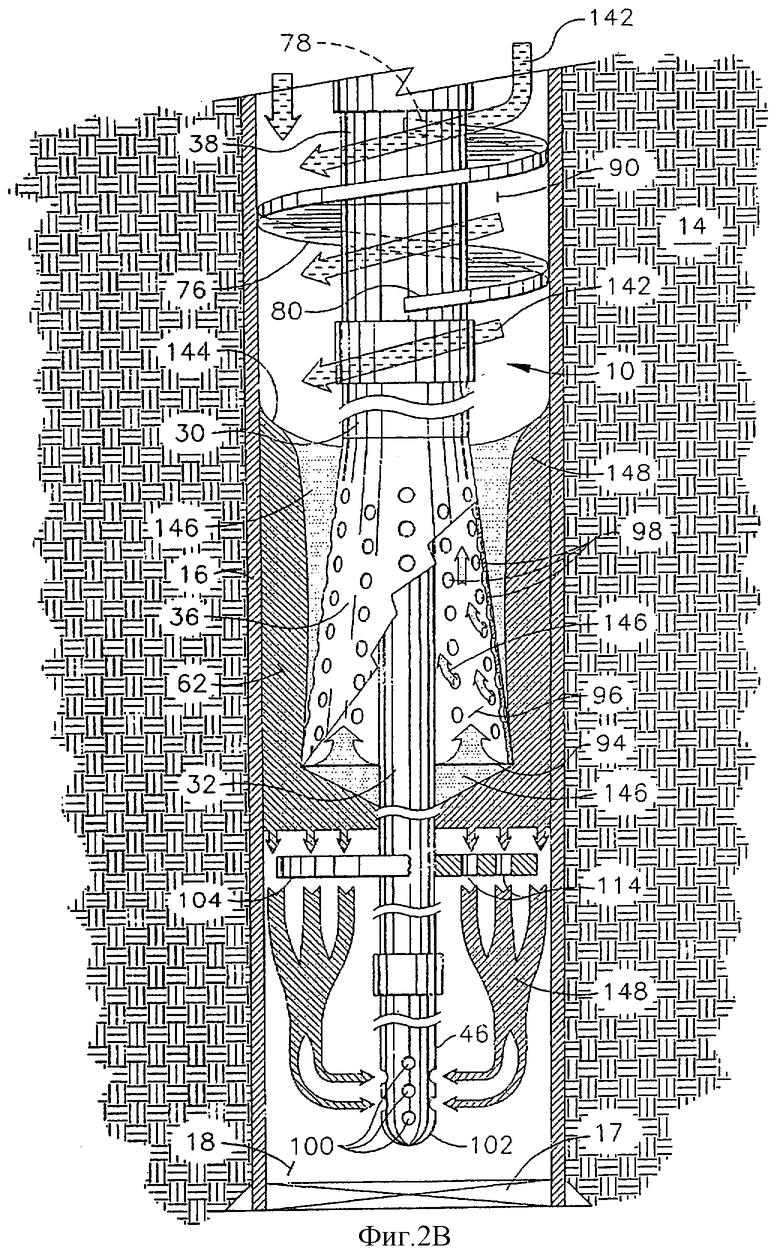

Фиг.2А и 2В являются схематизированными видами процесса работы газожидкостного сепаратора по фиг.1А и 1В.

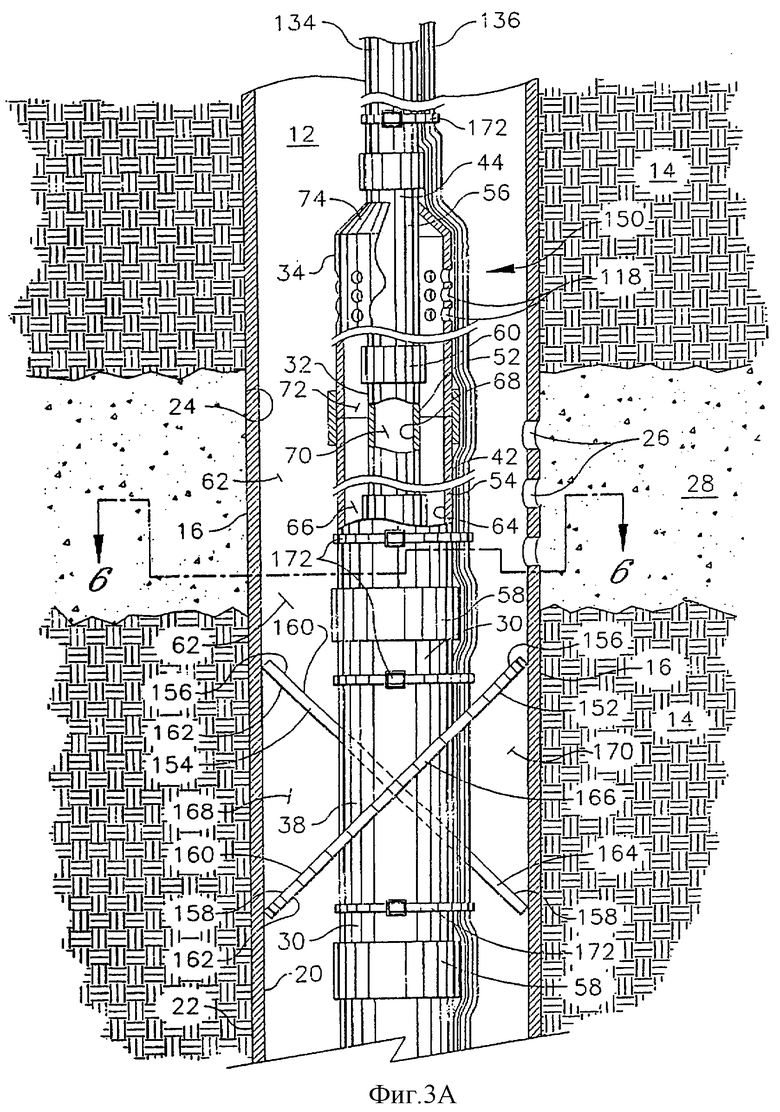

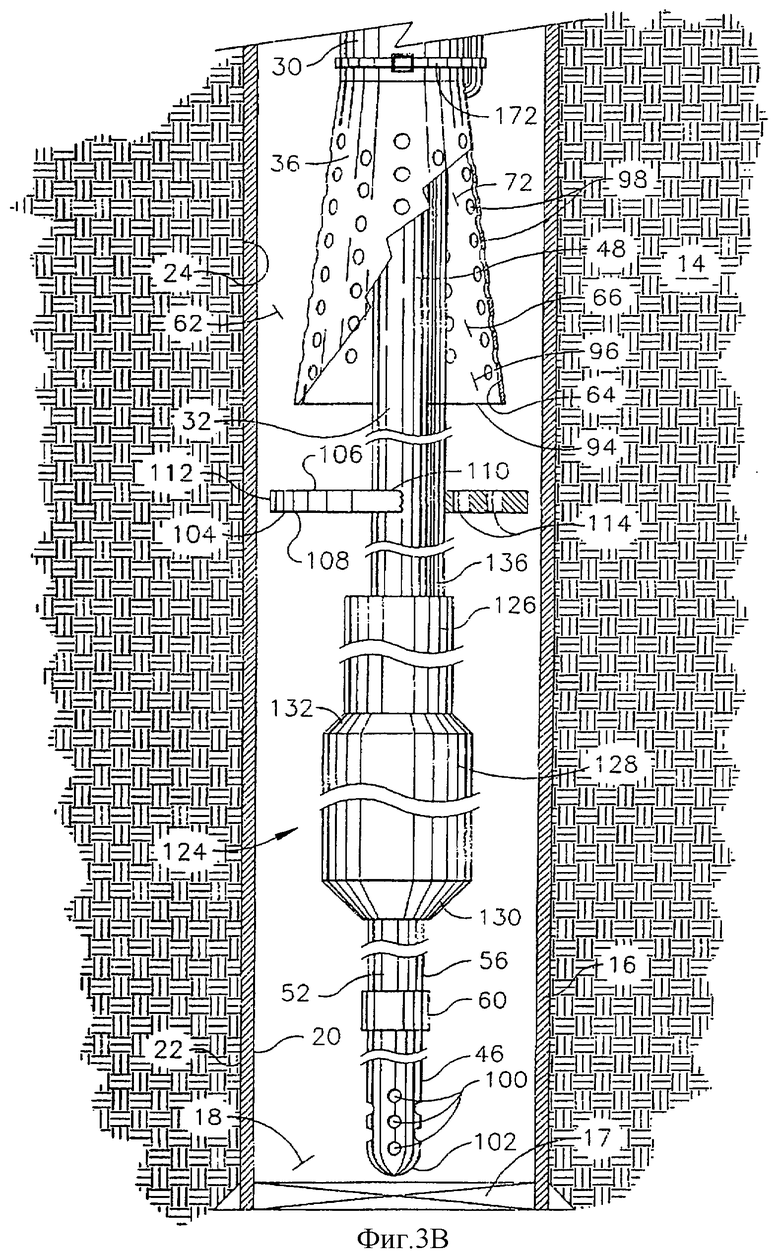

Фиг.3А и 3В являются видами в вертикальном разрезе альтернативного варианта осуществления газожидкостного сепаратора по настоящему изобретению, установленного в обсаженном стволе скважины.

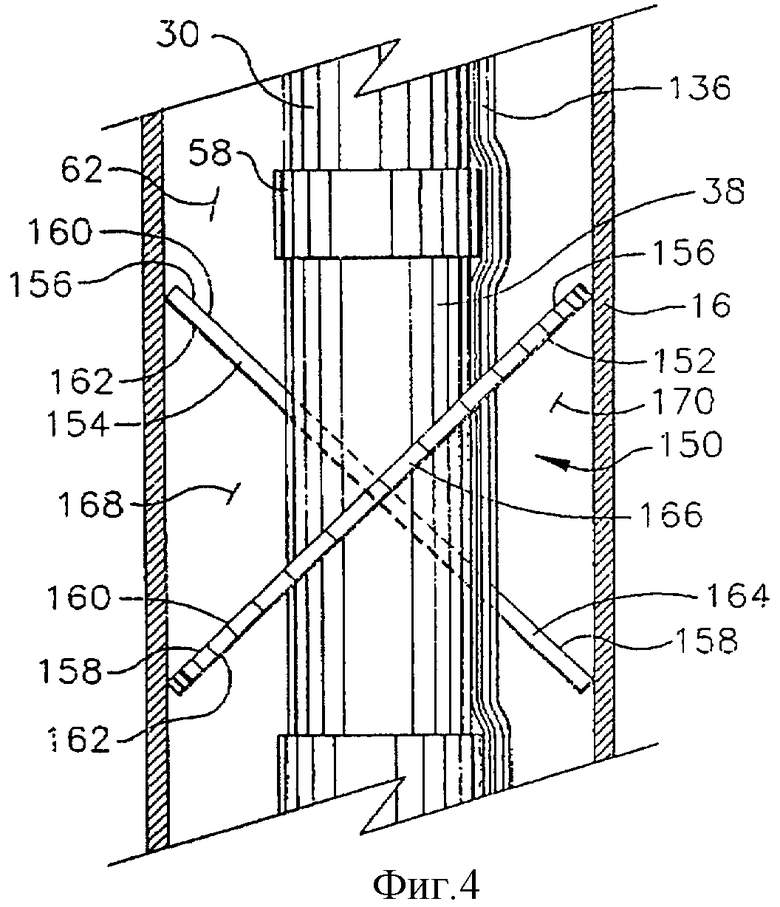

Фиг.4 является видом в вертикальном разрезе неподвижного шнека газожидкостного сепаратора по фиг.3А.

Фиг.5 является видом в вертикальном разрезе неподвижного шнека газожидкостного сепаратора по фиг.4, но повернутым на 90° по сравнению с видом на фиг.4.

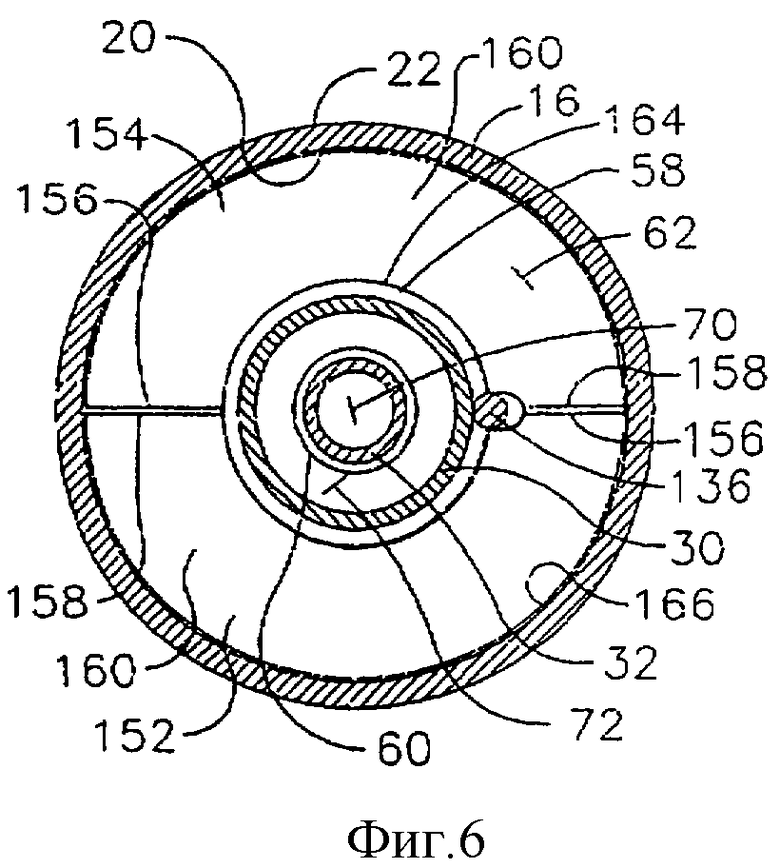

Фиг.6 является видом в поперечном сечении газожидкостного сепаратора по фиг.3А, выполненном по линии 6-6 сечения.

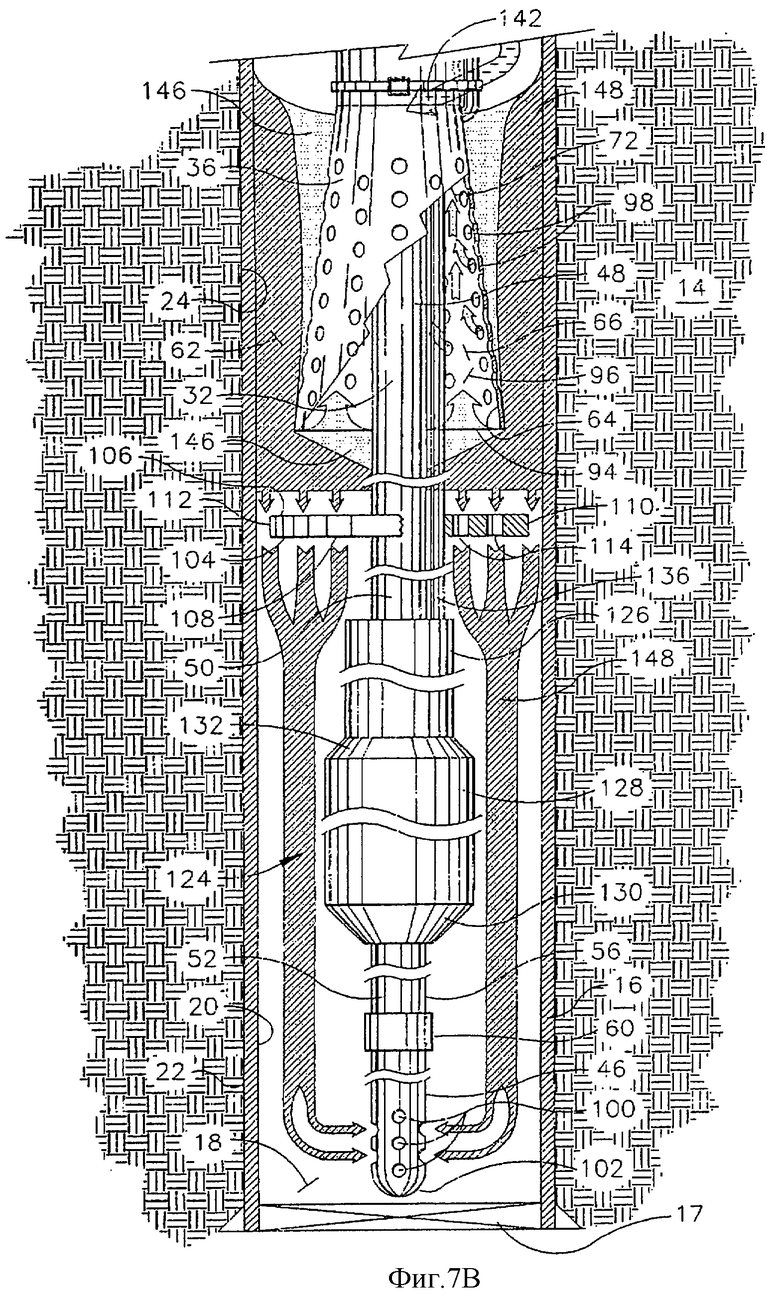

Фиг.7А и 7В являются схематизированными видами процесса работы газожидкостного сепаратора по фиг.3А и 3В.

Описание предпочтительных вариантов осуществления

Газожидкостный сепаратор по настоящему изобретению показан на фиг.1А и 1В и обозначен в общем ссылочной позицией 10. Газожидкостный сепаратор 10 располагается в стволе скважины 12, которая проходит с поверхности Земли (не показана) через земную формацию 14. "Скважина" определяется здесь как действительный ствол скважины. Скважина 12 ограничена стенками земной формации 14, через которую проходит скважина 12. Стенки земной формации 14, ограничивающие скважину 12, называются "поверхность скважины".

Газожидкостный сепаратор 10 и скважина 12 являются параллельными и предпочтительно соосными, расположенными на одной оси по отношению к их соответствующим продольным осям. Продольные оси газожидкостного сепаратора 10 и скважины 12 аналогичным образом предпочтительно расположены на одной вертикальной оси относительно земной поверхности, лежащей над формацией 14. Как таковая, сила земного притяжения направлена вниз в скважину 12, тем самым прикладывая направленное вниз усилие на любые текучие среды, имеющиеся в скважине 12. Термины "вниз" и "вверх" используются здесь по отношению к земной поверхности и земному центру, при этом "вниз" направлено от земной поверхности к земному центру, а "вверх" направлено к земной поверхности от земного центра.

Хотя скважина 12 показана и описана здесь как предпочтительно вертикальная, понятно, что в объем настоящего изобретения входит установка газожидкостного сепаратора 10 в наклонной скважине, пока продольная ось скважины не перпендикулярна направлению сил притяжения в скважине, как в случае горизонтальной скважины. Тем не менее, для того, чтобы газожидкостный сепаратор работал наиболее эффективно, продольная ось скважины предпочтительно не отклоняется более чем на 45° от вертикали.

Газожидкостный сепаратор по настоящему изобретению в общем случае используется либо в обсаженной, либо в необсаженной (т.е. открытой) скважине. Тем не менее, газожидкостный сепаратор 10 по настоящему варианту осуществления предпочтительно используется в обсаженной скважине. Соответственно, трубчатая обсадная колонна 16 для скважины, более конкретно, эксплуатационная колонна, показанная в поперечном разрезе, устанавливается в скважине 12 путем ее цементирования или с помощью другого традиционного средства. Башмак 17 обсадной колонны помещается поперек нижнего отверстия 18 обсадной колонны 16, чтобы эффективно предотвращать ток жидкости из земной породы 14 во внутренность обсадной колонны через нижнее отверстие 18. Обсадная колонна 16 имеет внутреннюю поверхность 20 обсадной колонны и внешнюю поверхность 22 обсадной колонны. Термины "внутренний" и "внешний" используются здесь, чтобы обозначить относительные положения перечисленных элементов вдоль радиальной оси скважины 12, при этом "внутренний" находится ближе к продольной оси скважины 12 в радиальном направлении, чем "внешний". Внутренняя поверхность 20 обсадной колонны обращена к скважине 12, а внешняя поверхность 22 обсадной колонны обращена к поверхности 24 скважины в земной формации 14. Одно или более перфорационных отверстий 26, конкретнее именуемых эксплуатационными перфорационными отверстиями, сформированы в обсадной колонне 16 и проходят через обсадную колонну 16 от внешней поверхности 22 обсадной колонны к внутренней поверхности 20 обсадной колонны.

Эксплуатационные перфорационные отверстия расположены в такой точке на глубине, которая соответствует точке на глубине продуктивной зоны 28 в земной формации 14. Соответственно, эксплуатационные перфорационные отверстия 26 обеспечивают жидкостную связь между продуктивной зоной 28 и скважиной 12 (то есть внутренностью обсадной колонны), и дают возможность добываемым текучим средам протекать из продуктивной зоны 28 через обсадную колонну 16 в скважину 12, как описано ниже. Для ясности эксплуатационные перфорационные отверстия 26 показаны как сформированные в обсадной колонне 16 только с одной стороны. Однако понятно, что множество эксплуатационных перфорационных отверстий обычно распределено по всей окружности обсадной колонны, поскольку продуктивная зона обычно полностью окружает обсадную колонну со всех сторон.

Газожидкостный сепаратор 10 содержит внешнюю трубу 30 и внутреннюю трубу 32. Термины "внутренний" и "внешний" используются здесь, чтобы обозначить относительные положения перечисленных элементов, при этом "внутренний" элемент по меньшей мере частично окружен "внешним" элементом. Внешняя труба 30 более конкретно определяется как газоход, а внутренняя труба 32 более конкретно определяется как хвостовик всасывающего насоса или стингер в настоящем варианте осуществления. Внешняя труба 30 имеет верхнюю концевую часть 34 и нижнюю концевую часть 36. Термины "верхний" и "нижний" используются здесь, чтобы обозначить относительные положения перечисленных элементов на продольной оси скважины 12 по отношению к земной поверхности и к земному центру, при этом "верхний" находится ближе к земной поверхности, чем "нижний". Внешняя труба 30 также имеет среднюю часть 38, проходящую между верхней и нижней концевыми частями 34, 36, и имеет практически непрерывную наружную поверхность 42.

Внутренняя труба 32 аналогично имеет верхнюю концевую часть 44 и нижнюю концевую часть 46. Внутренняя труба 32 также имеет среднюю часть 48, проходящую между верхней и нижней концевыми частями 44, 46, и имеет практически непрерывную внешнюю поверхность 52. Внутренняя труба располагается соосно внутри внешней трубы 30, и нижняя и верхняя концевые части 44, 46 внутренней трубы 32 проходят от верхней и нижней концевых частей 34, 36, соответственно, внешней трубы 30. Для примера, высота внешней трубы 30 составляет порядка 100-250 футов, а внутренняя труба проходит от нижней концевой части 36 внешней трубы 30 на расстояние порядка 300-500 футов. Высота внутренней трубы 32 в сочетании с эксплуатационной обсадной колонной, описанной ниже, обычно составляет порядка 8.000-10.000 футов. Из-за относительно больших длин внешней и внутренней труб 30, 32, соответственно, каждая из внешней и внутренней труб 30, 32 обычно (хотя и не обязательно) сформирована последовательным скреплением множества сегментов 54, 56 внешних и внутренних труб соответственно, в уплотненном жестком соединении посредством соединительных муфт 58, 60 для внешних и внутренних труб соответственно.

И внешняя труба 30, и внутренняя труба 32 имеют внешний диаметр, который существенно меньше внутреннего диаметра обсадной колонны 16 (либо диаметра поверхности скважины в случае открытой скважины), что определяет внешний кольцевой зазор 62. Внешний кольцевой зазор 62 ограничен внутренней поверхностью 20 обсадной колонны (или поверхности скважины в случае открытой скважины), и наружной поверхностью 42 внешней трубы 30. Внешний кольцевой зазор 62 ограничен внутренней поверхностью 20 обсадной колонны (или поверхности скважины в случае открытой скважины), и внешней поверхностью 52 внутренней трубы 32, если внутренняя труба 32 выступает из верхней или нижней концевых частей 34, 36 внешней трубы 30. Внешняя труба 30 показана в частичном разрезе, чтобы показать внутреннюю поверхность 64 внешней трубы 30, внутренность 66 внешней трубы и внутреннюю трубу 32 внутри нее. Внутренняя труба 32 также показана в частичном разрезе, чтобы показать внутреннюю поверхность 68 внутренней трубы 32 и внутренность 70 внутренней трубы. Внутренность 70 внутренней трубы практически открыта по всей длине, определяя тракт протекания освобожденной от газа жидкости.

Внутренняя труба 32 имеет внешний диаметр, который значительно меньше внутреннего диаметра внешней трубы 30. Например, внешний диаметр внутренней трубы 32 составляет порядка 2 и 7/8 дюйма, а внутренний диаметр внешней трубы 30 составляет порядка 4 дюймов. Соответственно, внешняя и внутренняя трубы 30, 32 определяют внутренний кольцевой зазор 72, который ограничен по своим сторонам внутренней поверхностью 64 внешней трубы 30 и внешней поверхностью внутренней трубы 32. Внутренний кольцевой зазор 72 практически открыт по всей длине, определяя внутренний тракт протекания свободного газа. Верхняя часть внутреннего кольцевого зазора 72 закрыта подвеской 74 внешней трубы, которая является традиционной подвеской для труб, соединяющей верхнюю концевую часть 34 внешней трубы 30 с внутренней трубой 32. Подвеска 74 внешней трубы обхватывает и жестко закрепляется на внешней поверхности 52 внутренней трубы 32 рядом с верхней частью 44 внутренней трубы 32. Верхняя концевая часть 34 внешней трубы 30 свисает с подвески 74 внешней трубы, которая несет всю массу внешней трубы 30 и жестко поддерживает соосное положение внутренней трубы 32 относительно внешней трубы 30.

Газожидкостный сепаратор 10 далее содержит неподвижный шнек, который имеет однореберную конфигурацию и содержит винтообразную пластину 76. Винтообразная пластина 76 имеет дугообразную форму в полтора витка вокруг внешней трубы 38, чтобы полтора раза обвить внешнюю трубу 30. Настоящим изобретением не ограничено количество витков винтообразной пластины 76 вокруг внешней трубы 30, но винтообразная пластина 76 предпочтительно имеет по меньшей мере приблизительно полвитка, чтобы частично обвить внешнюю трубу 30, более предпочтительно по меньшей мере один виток, чтобы полностью обвить внешнюю трубу 30, и наиболее предпочтительно по меньшей мере полтора или более витков, чтобы много раз обвить внешнюю трубу 30.

Винтообразная пластина 76 имеет начальную точку 78 (изображена пунктиром), конечную точку 80, верхнюю поверхность 82, нижнюю поверхность 84, внутреннее ребро 86, внешнее ребро 88. Винтообразная пластина 76 расположена во внешнем кольцевом зазоре 62 и предпочтительно жестко закреплена на средней части 38 внешней трубы 30. Линейная высота винтообразной пластины 76 от начальной точки 78 до конечной точки 80 составляет, например, порядка 1-2 футов. Ширина верхней поверхности 82 идентична ширине нижней поверхности 84, и они приблизительно равны ширине внешнего кольцевого зазора 62. Внутреннее ребро 86 винтообразной пластины 76 сконфигурировано винтообразным, чтобы спирально проходить по наружной поверхности 42 внешней трубы 30. Внутреннее ребро 86 удобно и жестко прикреплено к наружной поверхности 42 внешней трубы 30 по средней части 38 внешней трубы 30. Соединение внутреннего ребра 86 и наружной поверхности 42 предпочтительно формирует по существу уплотнение, чтобы предотвратить значительное протекание текучих сред между внутренним ребром 86 и наружной поверхностью 42.

Винтообразная пластина 76 имеет диаметр, приблизительно равный внутреннему диаметру обсадной колонны 16 (или поверхности скважины в случае открытой скважины). Как таковое, внешнее ребро 88 винтообразной пластины 76 сконфигурировано винтообразным, чтобы спирально проходить по внутренней поверхности 20 обсадной колонны 16 (или скважины в случае открытой скважины). Внешнее ребро 88 удобно прикреплено к внутренней поверхности 20 обсадной трубы (или поверхности скважины в случае открытой скважины). Внешнее ребро 88 и внутренняя поверхность 20 обсадной колонны (или поверхность скважины в случае открытой скважины) предпочтительно жестко скреплены друг с другом в месте их взаимодействия, чтобы по существу сформировать уплотнение, которое предотвращает значительное протекание текучих сред между внешним ребром 88 и внутренней поверхностью 20 обсадной колонны (или поверхностью скважины в случае открытой скважины). Начальная и конечная точки 78, 80 и верхняя и нижняя поверхности 82, 84 винтообразной пластины 76, наружная поверхность 42 внешней трубы 30 и внутренняя поверхность 20 обсадной колонны (или поверхность скважины в случае открытой скважины) формируют ограничительный криволинейный канал 90 протекания через внешний кольцевой зазор 62, который более конкретно определяется как винтообразный канал. Винтообразный канал 90 соответствует винтообразной пластине 76, поскольку винтообразный канал 90 предпочтительно винтообразно снижается по меньшей мере приблизительно на половину полного витка, более предпочтительно по меньшей мере на один виток, и наиболее предпочтительно по меньшей мере на полтора или более витков вокруг наружной поверхности 42 внешней трубы 30, как показано в настоящем варианте осуществления.

Газожидкостный сепаратор 10 далее содержит нижнее первое отверстие внутреннего кольцевого зазора, которое обеспечивает жидкостную связь между внутренним кольцевым зазором 72 и внешним кольцевым зазором 62. Нижнее первое отверстие внутреннего кольцевого зазора расположено во внешней трубе 30 в точке или точках ниже начальной точки 78 винтообразной пластины 76, и предпочтительно в точке или точках ниже конечной точки 80 винтообразной пластины 80 рядом с нижней частью 36 внешней трубы 30. Нижнее первое отверстие внутреннего кольцевого зазора определяет впускной порт для свободного газа, который открывается во внутренний тракт протекания свободного газа (то есть внутреннего кольцевого зазора 72) из его внешней области.

В соответствии с настоящим вариантом осуществления нижняя часть 36 внешней трубы 30, более конкретно определяемая как газовый конус и показанная в частичном разрезе, имеет расширяющуюся или коническую конфигурацию, которая увеличивается в диаметре по мере удаления от винтообразной пластины 76. Напротив, как верхняя концевая часть 34, так и средняя часть 38 внешней трубы 30 имеют каждая практически постоянный внешний диаметр по всей длине, приблизительно равный диаметру другой части, и составляет порядка 4 и 1/2 дюйма. Нижняя концевая часть 36 имеет противоположные концы, в частности узкий конец 92 и расширяющийся конец 94. Узкий конец 92 расположен ближе к винтообразной пластине 76, чем расширяющийся конец 94, и соединен со средней частью 38 внешней трубы 30. Узкий конец 92 имеет диаметр, который приблизительно равен диаметру средней части 38. Расширяющийся конец 94 является свободным концом в отличие от узкого конца 92 и имеет диаметр, который значительно больше, чем диаметр узкого конца 92 и средней части 38, например, порядка 6 и 1/2 дюйма. Расширяющийся конец 94 открыт во внешний кольцевой зазор 62, определяя расширяющееся устье 96. Поскольку расширяющееся устье 96 пространственно совпадает с открытым расширяющимся концом 94, расширяющееся устье 96 имеет диаметр, приблизительно равный диаметру расширяющегося конца 94.

Множество перфорационных отверстий 98 в расширяющейся части также распределены по всей нижней части 36 внешней трубы 30 над расширяющимся устьем 96 ближе к винтообразной пластине 76. Перфорационные отверстия 98 в расширяющейся части сформированы в стенке внешней трубы 30 и проходят от наружной поверхности 42 к внутренней поверхности 64. Как и расширяющееся устье 96, перфорационные отверстия 98 в расширяющейся части обеспечивают жидкостную связь между внутренним кольцевым зазором 72 и внешним кольцевым зазором 62, но через стенку внешней трубы 30, а не через открытый расширяющийся конец 94. Диаметр каждого перфорационного отверстия 98 в расширяющейся части приблизительно равен для всех из них (например, составляет порядка 5/8 или 3/4 дюйма) и значительно меньше диаметра расширяющегося устья 96. В настоящем варианте осуществления нижнее первое отверстие внутреннего кольцевого зазора содержит в сочетании расширяющееся устье 96 и множество перфорационных отверстий 98 в расширяющейся части, которые функционально дополняют друг друга, как описано ниже. Однако в соответствии с альтернативными вариантами осуществления (не показаны) нижнее первое отверстие внутреннего кольцевого зазора может практически состоять только из расширяющегося устья 96, только из множества перфорационных отверстий 98 в расширяющейся части, или других сочетаний одиночного устья или множества устьев, что будет очевидно для специалиста.

Газожидкостный сепаратор 10 далее содержит отверстие внутренности внутренней трубы, которое обеспечивает жидкостную связь между внутренностью 70 внутренней трубы и внешним кольцевым зазором 62. Отверстие внутренности внутренней трубы расположено во внутренней трубе 32 в точке или в точках ниже начальной точки 78 винтообразной пластины 76, и предпочтительно в точке или точках ниже конечной точки 80 винтообразной пластины 76. Отверстие во внутреннюю трубу более предпочтительно расположено в точке или точках над башмаком 17 обсадной колонны и ниже нижнего первого отверстия 96, 98 внутреннего кольцевого зазора рядом с нижней концевой частью 46 внутренней трубы 32, которая выступает из нижней части 36 внешней трубы 30. Отверстие внутренности внутренней трубы определяет впускной порт для освобожденной от газа жидкости, которое открыто в тракт протекания освобожденной от газа жидкости (то есть внутренность 70 внутренней трубы), из ее внешней области.

В соответствии с настоящим вариантом осуществления верхняя концевая часть 44, средняя часть 48 и нижняя концевая часть 46 внутренней трубы 32 имеют практически постоянный диаметр по всей длине, приблизительно равный диаметру другой части, например, порядка 2 и 3/8 дюйма. Нижняя концевая часть 46, более конкретно определяемая в настоящем варианте осуществления как переводник на перфорированные лифтовые трубы или точка всасывания узла искусственного лифта, имеет множество перфорационных отверстий 100 внутренности внутренней трубы, распределенных по свободному концу 102 нижней концевой части 46 внутренней трубы 32. Перфорационные отверстия 100 внутренности внутренней трубы расположены ниже расширяющегося устья 96 и перфорационных отверстий 98 в расширяющейся части на большем удалении от винтообразной пластины 76. Перфорационные отверстия 100 внутренности внутренней трубы сформированы в стенках внутренней трубы 32 и проходят через внутреннюю трубу 32 с внешней поверхности 52 до внутренней поверхности 68. Диаметр каждого из перфорационных отверстий 100 внутренности внутренней трубы приблизительно равен диаметру остальных, например, порядка от 1/2 до 5/8 дюйма. В настоящем варианте выполнения отверстие внутренности внутренней трубы содержит множество перфорационных отверстий 100 внутренности внутренней трубы. Однако в соответствии с альтернативными вариантами осуществления (не показаны) отверстие внутренности внутренней трубы может состоять практически из единственного увеличенного устья, а не из множества перфорационных отверстий.

Перфорированный диск 104, более конкретно определяемый как вихревой прерыватель, показанный в частичном разрезе, расположен во внутреннем кольцевом зазоре 62 предпочтительно ниже нижней концевой части 36 внешней трубы 30 и выше нижней концевой части 46 внутренней трубы 32. Перфорированный диск 104 более предпочтительно устанавливается между нижним первым отверстием 96, 98 внутреннего кольцевого зазора и отверстием 100 внутренности внутренней трубы. Перфорированный диск 104 имеет круглую плоскую конфигурацию с диаметром, приблизительно равным или меньшим, чем внутренний диаметр обсадной колонны 16 (или диаметр поверхности скважины в случае открытой скважины), чтобы подходить внутрь внешнего кольцевого зазора 62. Плоскость перфорированного диска 104 выровнена во внешнем кольцевом зазоре 62 практически перпендикулярно продольной оси внутренней трубы 32 и скважины 12.

Перфорированный диск 104 имеет верхнюю поверхность 106, нижнюю поверхность 108, центральное отверстие 110, внешнее ребро 112 и множество перфорационных отверстий 114 в диске, распределенных по верхней и нижней поверхностям 106, 108. Центральное отверстие 110 имеет диаметр, больший чем внешний диаметр внутренней трубы 32, что позволяет внутренней трубе 32 легко проходить через центральное отверстие 110. Каждое из множества перфорационных отверстий 114 в диске имеет диаметр, приблизительно равный диаметру остальных, например, порядка от 5/8 до 3/4 дюйма, и каждое проходит через перфорированный диск 104 с верхней поверхности 106 к нижней поверхности 108, тем самым делая возможной жидкостную связь между внешним кольцевым зазором 62 на противоположных сторонах от диска 104.

Газожидкостный сепаратор 10 далее содержит верхнее второе отверстие внутреннего кольцевого зазора, которое, как и нижнее первое отверстие внутреннего кольцевого зазора, обеспечивает жидкостную связь между внутренним кольцевым зазором 72 и внешним кольцевым зазором 62. Однако верхнее второе отверстие внутреннего кольцевого зазора расположено во внешней трубе 30 в точке или точках над начальной точкой 78 винтообразной пластины 76, и предпочтительно в точке или точках рядом с верхней концевой частью 34 внешней трубы 30. Верхнее второе отверстие внутреннего кольцевого зазора определяет внутреннее выпускной порт для свободного газа, которое открывается из внутреннего кольцевого зазора 72 в его внешнюю область.

В настоящем варианте выполнения множество перфорационных отверстий 118 во внешней трубе распределены вокруг по нижней концевой части 34 внешней трубы 32 ниже подвески 74 внешней трубы, которая определяет верхнее второе отверстие внутреннего кольцевого зазора. Каждое перфорационное отверстие 118 во внешней трубе имеет диаметр, приблизительно равный диаметру каждого перфорационного отверстия 98 в расширяющейся части, то есть, например, составляет порядка от 5/8 до 3/4 дюйма. Перфорационные отверстия 118 во внешней трубе сформированы в стенке внешней трубы 30 и проходят от наружной поверхности 42 к внутренней поверхности 64, чтобы обеспечить жидкостную связь между внутренним кольцевым зазором 72 и внешним кольцевым зазором 62 через стенку внешней трубы 30. Достаточное количество перфорационных отверстий 118 во внешней трубе предусмотрены так, что общая площадь поверхности перфорационных отверстий 118 во внешней трубе равна или больше чем площадь поперечного сечения внутреннего кольцевого зазора 72, чтобы минимизировать обратное давление во внутреннем кольцевом зазоре 72. В настоящем варианте выполнения верхнее второе отверстие внутреннего кольцевого зазора содержит множество перфорационных отверстий 118 во внешней трубе. Однако в соответствии с альтернативными вариантами осуществления (не показаны) верхнее второе отверстие внутреннего кольцевого зазора может состоять практически из единственного увеличенного устья, а не из множества перфорационных отверстий.

Газожидкостный сепаратор 10 оканчивается в верхней концевой части 44 внутренней трубы 32. Верхняя концевая часть 44 имеет ближний конец 120 и дальний конец 122, при этом термины "ближний" и "дальний" относятся к винтообразной пластине 76. Ближний конец 120 прикреплен к средней части 48 внутренней трубы 32, а дальний конец 122 прикреплен к узлу искусственного лифта в стволе скважины, который структурно и функционально действует вместе с газожидкостным сепаратором 10. Узел искусственного лифта по настоящему варианту осуществления в общем обозначен ссылочной позицией 124. Узел 124 искусственного лифта является линейным узлом, содержащим последовательно традиционный погружной насос 126 и кожух 128, который укрывает обычный электродвигатель для привода насоса (не показан). Понятно, что настоящее изобретение не ограничено конкретным узлом 124 искусственного лифта, описанным здесь для примера. В объем настоящего изобретения входит использование альтернативных традиционных узлов искусственного лифта вместе с газожидкостным сепаратором 10, что очевидно для специалиста.

В любом случае, узел 124 искусственного лифта далее содержит переходник 130, установленный на соединении кожуха 128 и дальнего конца 122 и который переводит дальний конец 122 в кожух 128. Подвеска 132 кожуха установлена на соединении кожуха 128 и погружного насоса 126, чтобы скрепить их друг с другом. Эксплуатационная насосно-компрессорная колонна 134 выходит вверх из погружного насоса 126 через скважину 12 на земную поверхность (не показана). Эксплуатационная насосно-компрессорная колонна 134 имеет диаметр, приблизительно равный диаметру внутренней трубы 32. Эксплуатационная насосно-компрессорная колонна 134 и узел 124 искусственного лифта последовательно выводят тракт протекания освобожденной от газа жидкости из внутренности 70 внутренней трубы на земную поверхность путем обеспечения жидкостной связи между ними. Вспомогательная линия 136, такая как кабель электропитания или одна или более капиллярных труб, опционально идет с поверхности Земли до узла 124 искусственного лифта через скважину 12 вдоль эксплуатационной насосно-компрессорной колонны 134, чтобы обслуживать узел 124 искусственного лифта.

Узел 124 искусственного лифта и эксплуатационная насосно-компрессорная колонна 134 имеют внешний диаметр, который существенно меньше внутреннего диаметра обсадной колонны 16 (либо диаметра поверхности скважины в случае открытой скважины), тем самым увеличивая внешний кольцевой зазор 62 по всей скважине 12 от верхней концевой части 44 внутренней трубы 32 до земной поверхности. Узел 124 искусственного лифта и эксплуатационная насосно-компрессорная колонна 134 должным образом сконфигурированы, так что они незначительно замедляют течение жидкостей через внешний кольцевой зазор 62.

Практически все вышеописанные составляющие газожидкостного сепаратора 10 изготавливаются из высокопрочных износоустойчивых относительно жестких материалов, таких как сталь и т.п., которые не очень быстро деформируются или химически изнашиваются в нормальных рабочих условиях в стволе скважины. Газожидкостный сепаратор 10 является неподвижным устройством, который практически не имеет движущихся частей, исключая узел 124 искусственного лифта. Таким образом, газожидкостный сепаратор 10 остается относительно неподвижным в скважине 12 во время работы с того момента, как он устанавливается в стволе скважины способом, описанным ниже. Газожидкостный сепаратор 10 описан как собранный из некоторого количества отдельных деталей, но понятно, что настоящее изобретение этим не ограничено. Сочетания одной или более вышеописанных составляющих газожидкостного сепаратора 10 альтернативно могут быть изготовлены как единые компоненты. Наконец, отметим, что выше указано несколько значений размеров. Эти значения указаны только для примера и никоим образом не должны рассматриваться как ограничивающие объем настоящего изобретения.

Работа газожидкостного сепаратор 10 описана ниже по-прежнему со ссылками на фиг.1А и 1В, и далее со ссылками на фиг.2А и 2В. Газожидкостный сепаратор 10 и связанные с ним узел 124 искусственного лифта и эксплуатационная насосно-компрессорная колонна 134 последовательно устанавливаются в скважине 12. В соответствии с настоящим вариантом осуществления весь газожидкостный сепаратор, включая винтообразную пластину 76 и перфорационные отверстия 118 во внешней трубе, расположен ниже эксплуатационных перфорационных отверстий 26. Добываемые текучие среды, обозначенные стрелкой 138, перемещаются из точки на глубине в продуктивной зоне 28 через эксплуатационные перфорационные отверстия 26 во внешний кольцевой зазор 62. Добываемые текучие среды 138 содержат сочетание нефти, воды и газа. Добываемые текучие среды 138 расходятся в эксплуатационных перфорационных отверстиях 26 на два потока: добываемый свободный газ, обозначенный стрелками 140, и добываемую текучую смесь, обозначенную стрелками 142. Добываемым свободным газом 140 является углеводородный газ, такой как природный газ, который доставляется вверх за счет своей плавучести через сегмент внешнего кольцевого зазора 62 над газожидкостным сепаратором 10 и узлом 124 искусственного лифта, специально определяемый как кольцевой зазор обсадной колонны/трубы, в устье скважины (не показано) на земной поверхности. Добываемая текучая смесь 142 включает в себя в основном нефть и воду в жидком состоянии, и углеводородный газ в газообразном состоянии. Жидкости обычно объединены в суспензию или эмульсию, а газ растворен или иным образом внедрен в эти жидкости. Добываемая текучая смесь 142 опускается через эксплуатационные перфорационные отверстия 26 во внешний кольцевой зазор 62 ниже узла 124 искусственного лифта в газожидкостный сепаратор 10 под действием силы тяжести.

Составляющие газожидкостного сепаратора 10 функционально делят внешний кольцевой зазор 62 рядом с ними на множество функциональных камер, которые последовательно проходят непрерывно по длине газожидкостного сепаратора 10. В частности, сегмент внешнего кольцевого зазора 62 между перфорационными отверстиями 118 во внешней трубе и начальной точкой 78 спиральной платины 76 характеризуется как камера транспортировки добываемой текучей смеси, которая направляет добываемую текучую смесь 142 вниз на винтообразную пластину 76. Сегмент внешнего кольцевого зазора 62 между начальной точкой 78 и конечной точкой 80 винтообразной пластины 76 (то есть спиральный туннель 90) характеризуется как камера разделения газа и жидкости. Когда добываемая текучая смесь 142 опускается через винтообразный канал 90, она вращается вокруг внешней трубы 30, что, в свою очередь, вызывает центробежное разделение на нефть, воду и газ в добываемой текучей смеси 142 из-за различной плотности этих веществ. В частности, выделенный свободный газ концентрируется ближе к наружной поверхности 42 внешней трубы 30, чем жидкости (то есть в направлении внутренней части винтообразного канала 90).

Сегмент внешнего кольцевого зазора 62 ниже винтообразной пластины 76 и выше диска 104 с перфорационными отверстиями (то есть рядом с нижней концевой частью 36 внешней трубы 30) характеризуется как камера отбора выделенного свободного газа. Когда жидкости опускаются из винтообразного канала 90 в камеру отбора выделенного свободного газа, они продолжают вращаться вокруг внешней трубы 30, тем самым формируя завихрение 144. Выделенный свободный газ 146 вынужден собираться в центре завихрения 144. Остатком от завихрения 144 является освобожденная от газа текучая среда 148 (первоначально нефть и вода в жидком состоянии), которая смещается наружу из завихрения 144. Выделенный свободный газ 146 в центре завихрения 144 сжимается расширяющейся наружу нижней концевой частью 36 внешней трубы 30, которая принуждает выделенный свободный газ 146 проходить через перфорационные отверстия 98 в расширяющейся части внутреннего кольцевого зазора 72.

Завихрение 144 естественным образом останавливается в точке, где завихрение 144 контактирует с верхней поверхностью 106 диска 104 с перфорационными отверстиями. Когда завихрение 144 останавливается или "прерывается" на верхней поверхности 106, оставшийся выделенный свободный газ 146 из завихрения 144 поднимается вверх через расширяющееся устье 96 с перфорационными отверстиями внутреннего кольцевого зазора 72 и объединяется с выделенным свободным газом 146, который попал из внутреннего кольцевого зазора через перфорационные отверстия 98 в расширяющейся части. Выделенный свободный газ 146 доставляется вверх за счет своей подъемной силы через внутренний кольцевой зазор 72 до тех пор, пока не достигнет перфорационных отверстий 118 во внешней трубе. Выделенный свободный газ 146 поднимается вверх из внутреннего кольцевого зазора 72 через перфорационные отверстия 118 во внешней трубе, во внешний кольцевой зазор 62 ниже эксплуатационных перфорационных отверстий 26. Выделенный свободный газ 146 продолжает подниматься вверх через внешний кольцевой зазор 62, проходя через узел 124 искусственного лифта в противоток добываемой текучей смеси 142. Выделенный свободный газ 146 смешивается с добываемым свободным газом 140 в эксплуатационных перфорационных отверстиях и продолжает подниматься вверх как свободный газ или как объединенный в большие газовые пузыри через кольцевой зазор обсадной колонны/трубы в устье скважины на земной поверхности. Выделенный свободный газ 146 и добываемый свободный газ 140 улавливаются в устье скважины для дальнейшей обработки и (или) последующих применений.

Сегмент внешнего кольцевого зазора 62 между диском 104 с перфорационными отверстиями и перфорационными отверстиями 100 внутренности внутренней трубы (то есть рядом с нижней концевой частью 46 внутренней трубы 32, выступающей из внешней трубы 30) характеризуется как камера отбора освобожденной от газа жидкости. Как описано выше, когда диск 104 с перфорационными отверстиями останавливает завихрение 144, выделенный свободный газ 146 поднимается с внутреннего кольцевого зазора 72. Однако освобожденная от газа текучая среда 148 не поднимается, так как она тяжелее и в основном содержит жидкости. Соответственно, освобожденная от газа текучая среда 148 проходит вниз через перфорационные отверстия 114 в диске 104 в камеру отбора освобожденной от газа жидкости, где освобожденная от газа текучая среда 148 поднимается вверх через перфорационные отверстия 100 во внутренность 70 внутренней трубы. Узел 124 искусственного лифта откачивает освобожденную от газа текучую среду 148 вверх через внутренность 70 внутренней трубы, через сам узел 124 искусственного лифта и через эксплуатационную насосно-компрессорную колонну 134. Освобожденная от газа текучая среда 148 улавливается в устье скважины для дальнейшей обработки и (или) последующих применений.

Для примера, добываемые текучие среды, попадающие в скважину, обычно содержат примерно от 95 до 97% газа по объему, а остальное является жидкостями. До того, как попасть в обработку в газожидкостный сепаратор по настоящему изобретению, добываемая текучая среда обычно содержит примерно от 10 до 15% газов по объему, а остальное является жидкостями. После обработки газожидкостным сепаратором по настоящему изобретению конечная освобожденная от газа текучая среда обычно содержит примерно от 3 до 4% газов по объему, а остальное является жидкостями. Таким образом, газожидкостный сепаратор эффективно сокращает объем газа в добываемой текучей смеси примерно на 60-80%.

Альтернативный вариант осуществления газожидкостного сепаратора по настоящему изобретению показан на фиг.3А и 3В и в общем случае обозначен ссылочной позицией 150. Газожидкостный сепаратор 150 по фиг.3А и 3В по существу идентичен газожидкостному сепаратору 10 по фиг.1А и 1В за исключением конфигурации неподвижного шнека, положения узла искусственного лифта относительно шнека и положения второго отверстия внутреннего кольцевого зазора относительно эксплуатационных перфорационных отверстий. Соответственно, элементы газожидкостного сепаратора 150 на фиг.3А и 3В, которые соответствуют элементам газожидкостного сепаратора 10 на фиг.1А и 1В, обозначены теми же ссылочными позициями.

С дополнительными ссылками на фиг.4 и 5, неподвижный шнек газожидкостного сепаратора 150 имеет двуреберную конфигурацию, содержащую первую наклонную пластину 152 и вторую наклонную пластину 154. Первая и вторая наклонные пластины 152, 154 сконфигурированы практически идентичными друг другу. Каждая наклонная пластина 152, 154 имеет дугообразную форму и образует полукруг. Как таковая, каждая наклонная пластина 152, 154 имеет полвитка, чтобы частично охватывать внешнюю трубу 30. Настоящее изобретение не ограничено числом витков каждой из наклонных пластин 152, 154 вокруг внешней трубы 30, но каждая наклонная пластина 152, 154 имеет по меньшей мере часть витка, предпочтительно по меньшей мере четверть витка, и наиболее предпочтительно по меньшей мере полвитка вокруг внешней трубы 30.

Каждая наклонная пластина 152, 154 имеет начальную точку 156, конечную точку 158, верхнюю поверхность 160, нижнюю поверхность 162, внутреннее ребро 164 и внешнее ребро 166. Каждая наклонная пластина 152, 154 предпочтительно прикреплена к средней части 38 внешней трубы 30 и установлена во внутреннем кольцевом зазоре 62 с углом наклона примерно 45° относительно продольных осей скважины 12 и внешней и внутренней труб 30, 32. Наклонные пластины 142, 154 установлены параллельно друг другу. Термин "параллельно" относится к положению, в котором первая наклонная пластина 152 прикреплена к стороне внешней трубы 30, противоположной той, где установлена вторая наклонная пластина 154, но на практически одинаковом вертикальном уровне на внешней трубе 30. Линейная высота каждой наклонной пластины 152, 154 от начальной точки 156 до конечной точки 158 составляет, например, порядка 1-2 футов. Ширина верхней поверхности 160 идентична ширине нижней поверхности 162, и они приблизительно равны ширине внешнего кольцевого зазора 62. Внутреннее ребро 164 каждой наклонной пластины 152, 154 удобно и жестко прикреплено к внешней поверхности 42 внешней трубы 30 по средней части 38 внешней трубы 30. Соединение внутреннего ребра 164 и внешней поверхности 42 предпочтительно существенным образом формирует уплотнение, чтобы предотвратить значительное протекание текучих сред между внутренним ребром 164 и наружной поверхностью 42.

Каждая наклонная пластина 152, 154 имеет диаметр, приблизительно равный внутреннему диаметру обсадной колонны 16 (или поверхности скважины в случае открытой скважины). Как таковое, внешнее ребро 166 каждой наклонной пластины 152, 154 сконфигурировано так, чтобы удобно прикрепляться к внутренней поверхности 20 обсадной колонны 16 (или скважины в случае открытой скважины). Внешнее ребро 166 и внутренняя поверхность 20 обсадной колонны (или поверхность скважины в случае открытой скважины) предпочтительно жестко скреплены друг с другом, чтобы по существу формировать уплотнение, которое предотвращает значительное перетекание текучих сред между внешним ребром 166 и внутренней поверхностью 20 обсадной колонны (или поверхности скважины в случае открытой скважины). Начальная и конечная точки 156, 158, верхняя и нижняя поверхности 160, 162 каждой наклонной пластины 152, 154, наружная поверхность 42 внешней трубы 30 и внутренняя поверхность 20 обсадной колонны (или поверхность скважины в случае открытой скважины) формируют первый и второй ограничительные криволинейные каналы 168, 170 протекания, соответственно, через внешний кольцевой зазор 62, которые более конкретно определяются как первый и второй наклонные каналы. Каждый наклонный канал 168, 170 соответствует каждой наклонной пластине, соответственно, поскольку каждый наклонный канал 168, 170 предпочтительно снижается по меньшей мере на часть витка, более предпочтительно на четверть витка, и наиболее предпочтительно на полвитка вокруг наружной поверхности 42 внешней трубы 30, как показано в настоящем варианте выполнения.

Узел 124 искусственного лифта в стволе составляет единое целое с газожидкостным сепаратором 150 и расположен на одной линии с внутренней трубой 32 между диском 104 с перфорационными отверстиями и перфорационными отверстиями 100 внутренности внутренней трубы ниже первой и второй наклонных пластин 152, 154. Вспомогательная линия 136 проходит с земной поверхности вдоль эксплуатационной насосно-компрессорной колонны через верхнюю концевую часть 44 внутренней трубы 32, внешнюю трубу 30 (вниз до нижней концевой части 36) и нижнюю концевую часть 46 внутренней трубы 32 до узла 124 искусственного лифта. В нижней концевой части 36 формируется отверстие (не показано), которое направляет вспомогательную линию 136 с наружной поверхности 42 внешней трубы 30 во внутренность 66 внешней трубы в нижней концевой части 36. Множество металлических стяжек 172, таких как ленты из нержавеющей стали, с некоторой периодичностью расположены по длине газожидкостного сепаратора 150, чтобы жестко прикрепить вспомогательную линию 136 к верхней концевой части 44 внутренней трубы 32, к внешней трубе 30 ниже нижней концевой части 36 и к нижней части 46 внутренней трубы ниже узла 124 искусственного лифта. Относительные положения вспомогательной линии 136 внешней трубы 30, внутренней трубы 32 и обсадной колонны 16 показаны на фиг.6.

Работа газожидкостного сепаратора 150 практически аналогична работе газожидкостного сепаратора 10, описанной выше. Работа газожидкостного сепаратора обобщается здесь с продолжающимися ссылками на фиг.3А и 3В и последующими ссылками на фиг.7А и 7В. Газожидкостный сепаратор 150 (включая узел 124 искусственного лифта) и эксплуатационная насосно-компрессорная колонна 134 последовательно установлены в скважине 12. В соответствии с настоящим вариантом осуществления первая и вторая наклонные пластины 152, 154 расположены в скважине 12 ниже эксплуатационных перфорационных отверстий 26, а перфорационные отверстия 118 во внешней трубе расположены в скважине выше эксплуатационных перфорационных отверстий 26. Добываемые текучие среды, обозначенные стрелкой 138, перемещаются с точки на глубине в продуктивной зоне 28 через эксплуатационные перфорационные отверстия 26 во внешний кольцевой зазор 62 ниже перфорационных отверстий 118 во внешней трубе. Добываемые текучие среды 138 расходятся в эксплуатационных перфорационных отверстиях 126 на добываемый свободный газ, обозначенный стрелками 140, и добываемую текучую смесь, обозначенную стрелками 142. Добываемый свободный газ 140 доставляется вверх по кольцевому зазору обсадной колонны/трубы в устье скважины, тогда как добываемая текучая смесь 142 спускается вниз во внешний кольцевой зазор 62. Камера транспортировки добываемой жидкостной смеси, которая является сегментом внешнего кольцевого зазора 62 между эксплуатационными перфорационными отверстиями 62 и начальными точками 156 первой и второй наклонных пластин 152, 154, направляет добываемую текучую смесь вниз на наклонные пластины 152, 154.

Камера разделения газа и жидкости, которая определена первым и вторым наклонными каналами 168, 170, центробежно разделяет нефть, воду и газ в добываемой текучей смеси 142 практически таким же образом, как описано выше по отношению к газожидкостному сепаратору 10. Круговой поток жидкости через камеру разделения газа и жидкости вызывает формирование завихрения в камере отбора выделенного свободного газа, которая является сегментом внешнего кольцевого зазора 62 ниже первого и второго наклонных каналов 168, 170 и выше диска 104 с перфорационными отверстиями. Выделенный свободный газ нагнетается из внутреннего кольцевого зазора 72 через нижнее первое отверстие 96, 98 и транспортируется через внутренний кольцевой зазор 72 к перфорационным отверстиям 118 во внешней трубе и наружу из внешнего кольцевого зазора 62 над эксплуатационными перфорационными отверстиями 26. Выделенный свободный газ 146 смешивается с добываемым свободным газом 140 из эксплуатационных перфорационных отверстий 26 во внешнем кольцевом зазоре 62 и продолжает подниматься вверх как свободный газ или как объединенный в большие газовые пузыри через кольцевой зазор обсадной колонны/трубы в устье скважины.

Оставшаяся освобожденная от газа текучая среда 148 продолжает подниматься вверх в камеру отбора освобожденной от газа жидкости, которая является сегментом внешнего кольцевого зазора 62 вниз от диска 104 с перфорационными отверстиями до перфорационных отверстий 100 внутренности внутренней трубы, и проходит через перфорационные отверстия 100 во внутренность 70 внутренней трубы. Узел 124 искусственного лифта откачивает освобожденную от газа текучую среду 148 вверх через внутренность 70 внутренней трубы и эксплуатационную насосно-компрессорную колонну 134 в устье скважины.

Хотя газожидкостный сепаратор 150 описан выше как установленный в скважине 12 с первой и второй наклонными пластинами 152, 154 ниже эксплуатационных перфорационных отверстий 26, и перфорационными отверстиями 118 во внешней трубе выше эксплуатационных перфорационных отверстий 26, в объем настоящего изобретения входит размещение всего газожидкостного сепаратора 150 целиком, включая первую и вторую наклонные пластины 152, 154 и перфорационные отверстия 118, во внешней трубе ниже эксплуатационных перфорационных отверстий 26 тем же образом, который описан выше по отношению к газожидкостному сепаратору 10. Наоборот, в объем настоящего изобретения входит, и в общем случае является предпочтительным, размещение винтообразной пластины 76 газожидкостного сепаратора 10 ниже эксплуатационных перфорационных отверстий 26, а перфорационных отверстий 118 во внешней трубе выше эксплуатационных перфорационных отверстий 26 тем же образом, который описан выше по отношению к газожидкостному сепаратору 150.

Дальнейшие не показанные альтернативные варианты осуществления газожидкостного сепаратора входят в объем настоящего изобретения, где неподвижный шнек сконфигурирован альтернативно, но функционирует в значительной степени тем же образом, что и неподвижные шнеки в вышеописанных выполнениях, чтобы закрутить добываемую текучую смесь вокруг внешней трубы и произвести центробежное выделение нефти, воды и газа из добываемой текучей смеси. Например, неподвижный шнек альтернативного газожидкостного сепаратора может включать в себя три или более наклонных пластин, установленных последовательно или параллельно по длине внешней трубы. Термин "последовательно" относится к положению, в котором множество наклонных или спиральных пластин по существу прикреплены к внешней трубе на разных уровнях по вертикали на внешней трубе. Неподвижный шнек еще одного газожидкостного сепаратора может включать в себя одну или более наклонных пластин, установленных последовательно или параллельно вдоль внешней трубы в сочетании с одной или более винтообразными пластинами.

Хотя описаны и показаны предпочтительные варианты осуществления изобретения, понятно, что могут быть выполнены альтернативы и изменения, такие как были предложены, и другие, и они попадут в объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ ПОТОКА МНОГОФАЗНОЙ ТЕКУЧЕЙ СРЕДЫ, ПОСТУПАЮЩЕЙ ИЗ СКВАЖИНЫ | 2005 |

|

RU2386016C2 |

| УЗЕЛ СКВАЖИННОГО ГАЗОСЕПАРАТОРА (ВАРИАНТЫ), СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2819693C1 |

| УСТАНОВКА ДЛЯ ОТКАЧИВАНИЯ ДВУХФАЗНОЙ ГАЗОЖИДКОСТНОЙ СМЕСИ ИЗ СКВАЖИНЫ | 1998 |

|

RU2201535C2 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ЭКСПЛУАТАЦИИ СКВАЖИН | 2017 |

|

RU2674042C1 |

| СПОСОБ БУРЕНИЯ | 2003 |

|

RU2320840C2 |

| Способ и устройство для добычи нефтяного газа из осадочных пород с газогидратными включениями | 2022 |

|

RU2803769C1 |

| Способ добычи конвенционального и гидратного газа многопластового месторождения и устройство для его осуществления | 2023 |

|

RU2819884C1 |

| УСТРОЙСТВО ПОДВЕСА СТАЛЕПОЛИМЕРНОЙ ТРУБЫ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2558354C1 |

| СИСТЕМА ЗАЩИТЫ ОТ ПРЕВЫШЕНИЯ ДАВЛЕНИЯ | 2017 |

|

RU2738699C2 |

| СПОСОБ ЗАВЕРШЕНИЯ ПОДЗЕМНЫХ ФОРМАЦИЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2249681C2 |

Изобретение относится к нефтедобыче, в частности, к глубинному разделению добытой текучей среды в скважине на газы и жидкости. Обеспечивает центробежное разделение добываемой текучей смеси на газы и жидкости, включая углеводородные жидкости, в стволе скважины до подъема жидкостей на поверхность посредством оборудования искусственного лифта, связанного с газожидкостным сепаратором. Сущность изобретения: устройство содержит внутреннюю трубу для течения освобожденной от газа жидкости. Эта труба установлена во внешней трубе и формирует с упомянутой внешней трубой кольцевой зазор для течения свободного газа. Устройство имеет также: пластину, имеющую начальную точку и по меньшей мере частично окружающую упомянутую внешнюю трубу, чтобы сформировать криволинейный канал течения добываемой текучей смеси; впускное отверстие кольцевого зазора ниже упомянутой начальной точки для течения свободного газа, при этом внешняя труба имеет расширенную часть, расположенную около впускного отверстия кольцевого зазора и расширяющуюся наружу по мере того, как упомянутая расширяющаяся часть отходит от упомянутой начальной точки пластины; и впускное отверстие внутренней трубы ниже упомянутой начальной точки для течения освобожденной от газа жидкости, добычу текучей смеси, содержащей газ и углеводородную жидкость, из точки в продуктивной зоне в скважину, имеющую внешнюю трубу, расположенную в упомянутой скважине и имеющую расширенную часть в ее нижней концевой части, ниже которой расположен диск с множеством отверстий. По способу осуществляют: транспортировку упомянутой жидкости через канал, по меньшей мере частично охватывающий упомянутую внешнюю трубу, чтобы закрутить упомянутую текучую смесь вокруг внешней трубы; выделение части упомянутого газа из упомянутой углеводородной жидкости в ответ на закручивание упомянутой текучей смеси, чтобы выработать свободный газ, сжать его в концевой части внешней трубы, остановит завихрение свободного газа диском и обеспечить условия его подъема с освобождением от газа жидкости; транспортировку упомянутого выделенного свободного газа через внешнюю трубу. 2 н. и 22 з.п. ф-лы, 11 ил.

внешнюю трубу;

внутреннюю трубу для течения освобожденной от газа жидкости, при этом внутренняя труба установлена во внешней трубе и формирует с упомянутой внешней трубой кольцевой зазор для течения свободного газа;

пластину, имеющую начальную точку и по меньшей мере частично окружающую упомянутую внешнюю трубу, чтобы сформировать криволинейный канал течения добываемой текучей смеси;

впускное отверстие кольцевого зазора ниже упомянутой начальной точки для течения свободного газа, при этом внешняя труба имеет расширенную часть, расположенную около впускного отверстия кольцевого зазора и расширяющуюся наружу по мере того, как упомянутая расширяющаяся часть отходит от упомянутой начальной точки пластины; и

впускное отверстие внутренней трубы ниже упомянутой начальной точки для течения освобожденной от газа жидкости.

добычу текучей смеси, содержащей газ и углеводородную жидкость, из точки в продуктивной зоне в скважину, имеющую внешнюю трубу, расположенную в упомянутой скважине и имеющую расширенную часть в ее нижней концевой части, ниже которой расположен диск с множеством отверстий;

транспортировку упомянутой жидкости через канал, по меньшей мере частично охватывающий упомянутую внешнюю трубу, чтобы закрутить упомянутую текучую смесь вокруг внешней трубы;

выделение части упомянутого газа из упомянутой углеводородной жидкости в ответ на закручивание упомянутой текучей смеси, чтобы выработать свободный газ, сжать его в концевой части внешней трубы, остановит завихрение свободного газа диском и обеспечить условия его подъема с освобождением от газа жидкости;

транспортировку упомянутого выделенного свободного газа через внешнюю трубу.

Приоритет изобретения установлен от 16.08.2002 по первой заявке №10/222,771, поданной в Патентное Ведомство США.

| US 3128719 А, 14.04.1964 | |||

| RU 2060381 C1, 20.05.1996 | |||

| ГАЗОВЫЙ СЕПАРАТОР | 1997 |

|

RU2123590C1 |

| ГАЗОВЫЙ СЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1999 |

|

RU2162937C1 |

| Скважинный газосепаратор | 1985 |

|

SU1390346A1 |

| US 3128719 A, 14.04.1964 | |||

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2429043C1 |

Авторы

Даты

2008-07-20—Публикация

2003-08-15—Подача