Изобретение относится к измерительной технике и может быть использовано, в частности, для измерения расхода газового потока по всему проходному сечению магистрали.

В связи с возрастанием потребности в точных и бесперебойных измерителях расхода газа проблема точного измерения расходных характеристик газового потока газотранспортирующих систем является актуальной.

Существуют различные методы измерения расхода газа, которым присущи как преимущества, так и недостатки. Косвенные методы [1] позволяют измерять скорость газового потока достаточно точно, но они не обеспечивают возможность измерения статического давления, а этот параметр важен для определения расхода газа. Прямые методы (статические и динамические) основаны на измерении статического или динамического давления в потоке по всему сечению. Однако в силу сложности распределения скоростей по сечению необходимо устанавливать достаточно много измерительных насадок, которые сами оказывают сопротивление потоку и возмущают поток. А это сказывается на точности измерения.

Динамические средства измерения с помощью подвижных элементов, например крыльчатотахометрические расходомеры [2, 3], также не обеспечивают поставленную задачу, так как они не дают информации обо всем потоке, поскольку в контакте с потоком находится лишь часть лопастей, а остальные экранируются.

Широко известны турбинные расходомеры [4-6], содержащие турбинный чувствительный элемент, жестко установленный на валу в подшипниках, обтекатели, узел съема сигнала. Устанавливаются они либо в части сечения потока, либо охватывают всю площадь сечения потока. Очевидно, что установка турбины на ограниченной части сечения потока дает приблизительную характеристику потока. А при установке ее по всему сечению потока газа за счет аэродинамических характеристик лопаток турбины образуются вихревые потоки, которые сказываются на точности измерения, так как нарушается линейная зависимость угловой скорости турбины от скорости потока газа, а также создается дополнительная ошибка измерения за счет торможения потока и увеличения статического давления.

Кроме того, использование подшипников в качестве опоры требует очень точного изготовления их, что выполнить очень сложно, а также требует смазочных средств и средств для вывода смазочного вещества вне расходомера. А это усложняет конструкцию.

Таким образом, известные турбинные расходомеры позволяют регистрировать статическое и динамическое давление газа и его скорости, но не могут обеспечить высокую точность измерения, например не хуже 2.5%.

Выполнение зубцов на ступице турбинки в предложенном техническом решении [7] не решает поставленную задачу, так как наличие примеси измеряемого газа (или жидкости) существенно снижает точность измерения. Кроме того, число ферромагнитных зубцов выбирают достаточно большим (несколько десятков), а это усложняет конструкцию в целом.

Известен турбинный расходомер [8], содержащий немагнитный корпус, в канале которого размещены входной и выходной струевыпрямители, турбинку, установленную в подшипниковых опорах, немагнитные обтекатели, установленные с зазором. В полостях обтекателей установлен индукционный датчик частоты вращения турбинки.

Наличие двух струевыпрямителей на входе и выходе газа из турбины тормозит поток и увеличивает его турбулизацию, которая снижает точность измерения протекающего через магистраль газа. Уровень снятого сигнала при этом зависит от изменения радиального зазора турбинки, что является существенным недостатком индукционного датчика частоты вращения турбинки.

Из известных наиболее близким по технической сущности и достигаемому результату является турбинный расходомер для измерения расхода жидкости или газа [9].

Известный расходомер содержит корпус и установленный в нем чувствительный элемент - турбинку с магнитной осью и немагнитными лопатками, магнитную опору, узел съема сигнала. Магнитная опора выполнена в виде постоянного магнита с полюсными наконечниками, установленными с внешней стороны корпуса, между наконечниками на внутренней или внешней поверхности корпуса установлены опорные пластины с выемкой в местах контакта с ее осью турбины. Узел съема сигнала выполнен в виде световода и фотодатчика, соединенного с измерительным блоком и установленного на корпусе расходомера.

Недостатки известного расходомера заключаются в следующем. Поскольку чувствительный элемент содержит лопатки турбины, то известный расходомер обладает практически теми же недостатками, которые присущи всем турбинным измерителям.

Перетекание газа от корня лопатки к ее периферии приводит к тому, что измеряемый газ протекает в пристеночной зоне, то есть на периметре трубы, вызывая завихрение. И это перетекание никак не учитывается.

Кроме того, предложенная магнитная опора не обеспечивает устойчивость турбинки на оси, которая установлена своими концами в выемках опорных пластин, что вызывает перекос оси и, как следствие, погрешность в измерении. А постоянные магниты с полюсными наконечниками, установленные с внутренней стороны корпуса, требуют большого расхода магнитного материала. При этом полюсные наконечники и опорные пластины установлены внутри магистрали газового потока с большими скоростями и потому вызывают торможение потока, а значит, и изменение его характеристик.

Все это не позволяет использовать известный расходомер для более точного измерения расхода газа в магистрали, например с точностью не хуже 2.5%.

Техническим результатом предложенного изобретения является повышение точности и расширение диапазона измерения расхода газа.

Указанный технический результат достигается тем, что в устройстве для измерения расхода газа, содержащем корпус, чувствительный элемент, магнитную опору и узел съема сигнала, чувствительный элемент выполнен в виде цилиндрической турбины, установленной соосно магистрали измеряемого потока газа и состоящей из отдельных коаксиально расположенных относительно друг друга секций с продольными каналами, сечение которых имеет форму, например, четырехугольника с вогнутыми и выпуклыми сторонами, при этом между секциями установлена лента из тонколистового материала, например из алюминиевого сплава, а на периметре турбины закреплена обечайка из немагнитопроводного материала, кроме того, магнитная опора выполнена в виде одной или нескольких пар кольцевых или дугообразных постоянных магнитов, установленных на обечайке через магнитопровод и одной или нескольких пар кольцевых или дугообразных постоянных магнитов, установленных на корпусе устройства через магнитопровод эквидистантно одной или нескольким парам кольцевых или дугообразных постоянных магнитов, установленных на обечайке, а узел съема сигнала выполнен в виде, например, оптического датчика, установленного в пазу одного из упомянутых постоянных магнитов корпуса устройства и световых отражателей, установленных на одной или нескольких парах кольцевых или дугообразных постоянных магнитов турбины.

Оси каналов секторов турбины повернуты относительно продольной оси турбины на угол, увеличивающийся от оси вращения турбины к периферии его, например на угол (5÷45)°.

На оси турбины выполнена вставка с винтовой поверхностью, а ее концы на входе и выходе измеряемого потока имеют овальную форму.

Постоянные магниты магнитной опоры в сечении имеют форму трапеции, острый угол которой на встречных поверхностях упомянутых магнитов выбирают в пределах (10÷25)°.

Выполнение турбины в виде секций с каналами обеспечивает высокую чувствительность устройства во всем диапазоне параметров измеряемого газа [10].

Каналы в сечении имеют форму, например, четырехугольника с овальными и выпуклыми сторонами, а оси каналов секторов турбины повернуты относительно оси турбины на увеличивающийся от оси вращения турбины к периферии угол (5÷45)°, обеспечивают оптимальные условия взаимодействия газового потока с вогнутой стенкой канала за счет осевой и тангенциальной составляющей и аэродинамической силы, приводящей во вращение турбину.

Кольцевые или дугообразные постоянные магниты, установленные на турбине и корпусе, составляют магнитную опору, обеспечивающую вращение турбины практически без трения, что позволяет повысить чувствительность устройства на малейшее изменение любого из параметров движения газа по магистрали.

Выполнение постоянных магнитов в виде трапеции в сечении и выбор острого угла на встречных поверхностях их в пределах (10÷25)° обеспечивает центрирование турбины за счет радиальной и осевой составляющей магнитного воздействия [11]. При этом между первыми и вторыми парами кольцевых или дугообразных постоянных магнитов, установленных эквидистантно по отношению друг к другу, обеспечиваются равные и противоположно направленные отталкивающие силы. За счет этого результирующая сила магнитного воздействия всегда направлена к центру, создавая устойчивое равновесие за счет компенсации возникающей возмущающей силы.

На оси турбины выполнена вставка с винтовой поверхностью и овальной формы концами со стороны входа газа и выхода его, что уменьшает сопротивление движению газа.

Таким образом, предложенная совокупность существенных признаков является новой, обеспечивает новый технический результат и очевидным образом не вытекает из известного уровня техники. Следовательно, она соответствует критериям патентоспособности: «новизна», «изобретательский уровень», «промышленная применимость».

Сущность предложенного изобретения поясняется чертежами, где схематично изображены:

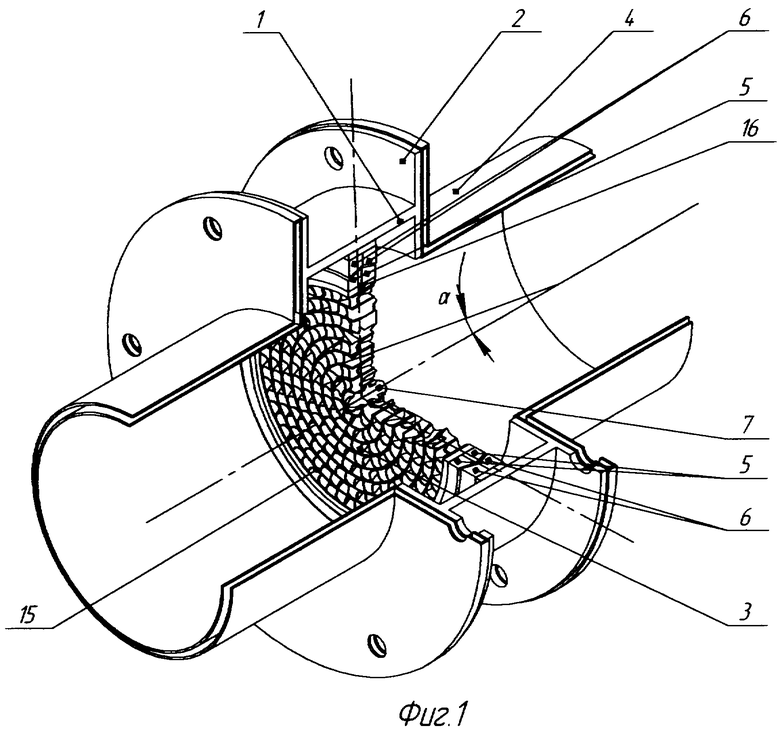

на фиг.1 - общий вид устройства для измерения расхода газа с частичным разрезом;

на фиг.2 - устройство для измерения расхода газа в разрезе;

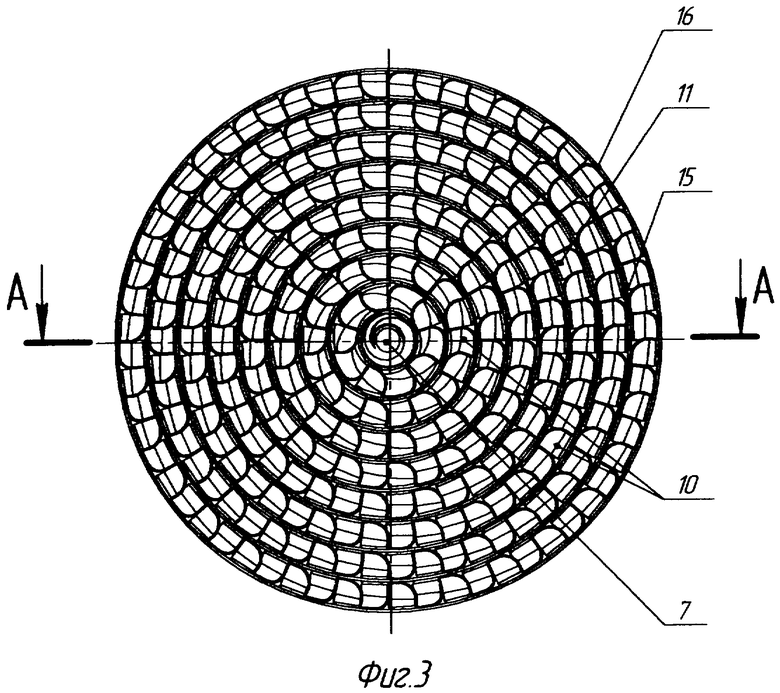

на фиг.3 - турбина устройства;

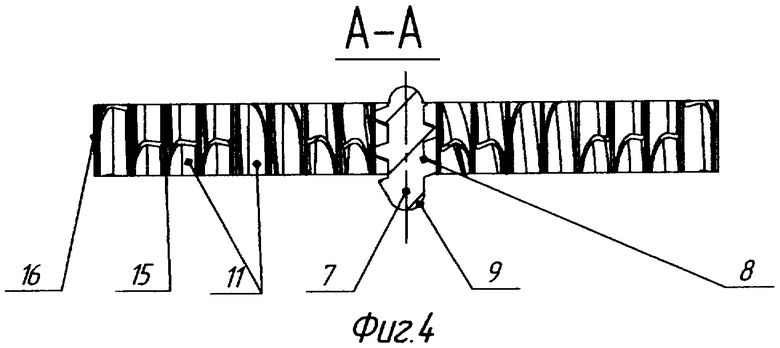

на фиг.4 - турбина, разрез А-А;

на фиг.5 - секция турбины;

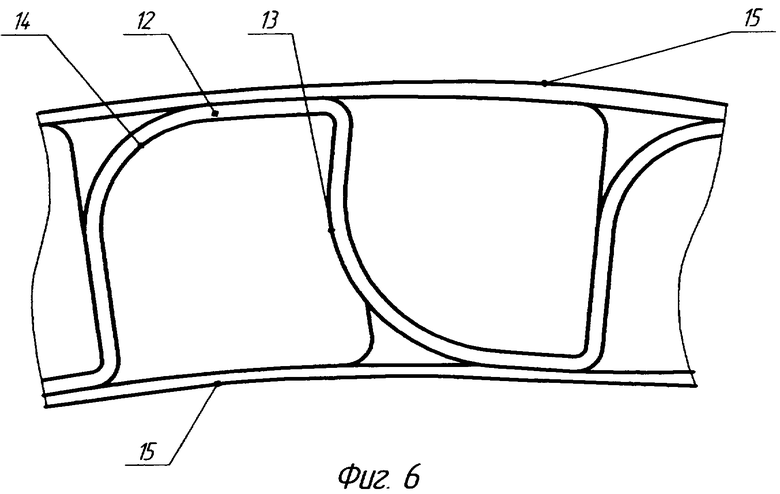

на фиг.6 - профиль канала секции турбины;

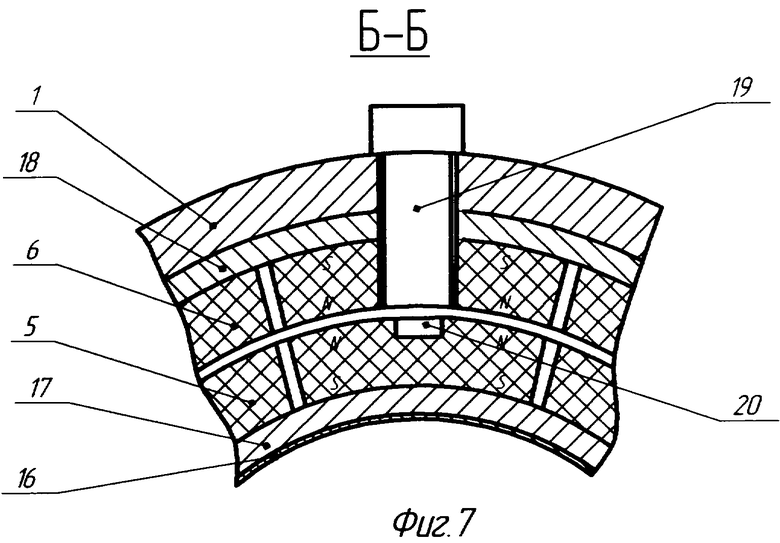

на фиг.7 - магнитная опора, разрез Б-Б;

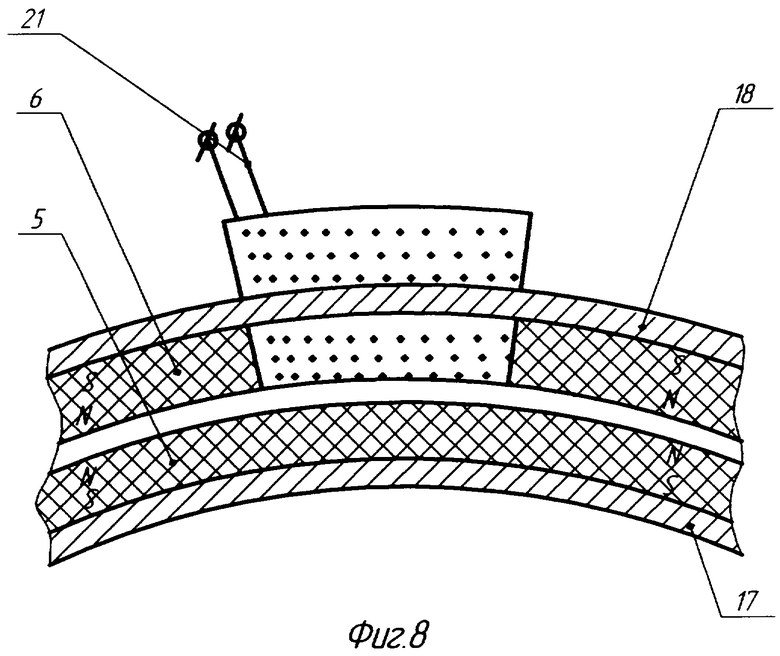

на фиг.8 - участок магнитной опоры с обмоткой.

Устройство для измерения расхода газа (фиг.1-4) содержит корпус 1, установленный во фланцах 2, чувствительный элемент, выполненный в виде цилиндрической турбины 3, установленной соосно с магистралью 4 измеряемого потока газа, магнитную опору, состоящую из одной или нескольких пар кольцевых или дугообразных постоянных магнитов 5 и из одной или нескольких пар кольцевых или дугообразных постоянных магнитов 6, Количество пар постоянных магнитов зависит от размеров турбины и магистрали 4 измеряемого газового потока. На оси турбины 7 выполнена вставка 8 с винтовой поверхностью и овальной формы концами 9 со стороны входа и выхода газового потока для уменьшения сопротивления потоку газа.

Турбина 3 состоит из отдельных секций 10, коаксиально расположенных относительно друг друга, с продольными каналами 11 (фиг.1, 4). Каналы имеют в сечении форму, например, четырехугольника 12 с выпуклыми 14 и вогнутыми 13 сторонами. Продольные оси каналов 11 повернуты относительно оси вращения турбины на угол α, увеличивающийся от оси вращения турбины к периферии выбираемого в пределах α=(5÷45)°, между секциями турбины 3 установлена лента 15 из тонколистового материала, например из алюминиевого сплава толщиной 0.1-0.3 мм (фиг.3, 4). Это предотвращает перетекание газа из одних каналов в другие, что исключает кольцевые потери газового потока. На периметре турбины закреплена обечайка 16 (фиг.1, 4) из немагнитопроводного материала, на которой закреплены одна или несколько пар кольцевых или дугообразных постоянных магнитов 5 (фиг.1, 2, 7, 8,) через магнитопровод 17. Одна или несколько пар кольцевых или дугообразных постоянных магнитов 6 установлены на корпусе 1 через магнитопровод 18. Постоянные магниты 5 установлены эквидистантно постоянным магнитам 6 с воздушным зазором (фиг.1, 4). Постоянные магниты 5 и 6 в сечении имеют форму трапеции с острым углом на встречных поверхностях, выбираемым в пределах (10÷25)°, что обеспечивает устойчивое равновесие системы.

Узел съема сигнала (фиг.7) выполнен в виде оптического датчика 19, установленного в пазу одного из пар кольцевых или дугообразных постоянных магнитов 6 корпуса 1, и отражателей 20, установленных на кольцевых или дугообразных постоянных магнитах 5. Количество отражателей для повышения точности измерения зависит от размеров турбины. На одном или нескольких постоянных магнитах 6 установлены магнитопроводные элементы 21 с обмоткой, образуя элементы генератора переменного тока, используемого в качестве автономного источника электроснабжения систем измерителя газа по магистрали.

Расчеты турбины проводились по специальной программе «Flow work». Отбор геометрических характеристик турбины проводился по оптимальному углу атаки и давлению газового потока на рабочие стороны каналов турбины, обеспечивающему вращательный момент. Суммарное давление составляет 600 грамм на один канал.

Работа устройства происходит следующим образом.

Собранное устройство (фиг.1) входными и выходными фланцами 2 закрепляют соосно магистрали 4 измеряемого потока газа, электрически соединяют с блоком преобразователя (не показано) и оптического датчика 19 (фиг.7) частоты вращения турбины. Преобразователь объединяет в одном блоке источник автономного электроснабжения, счетчик частоты вращения, турбину, приемопередатчик с антенной спутниковой связи с центральным пультом управления и учетом расхода газа по магистрали.

При открывании заслонки (не показано) расхода газа в магистраль турбины 3 под воздействием давления и скорости движения газового потока по каждому каналу турбины 3 создаются на стенках изогнутых профилей каналов 11 (выпуклой стороне его 13) осевые и тангенциальные аэродинамические силы, приводящие во вращение турбину 3 вокруг оси. Перемещение по окружности кольцевых или дугообразных постоянных магнитов 5, закрепленных на обечайке 16 турбины 3, создает переменный магнитный поток в обмотке 21 преобразователя механической энергии вращения турбины 3 в напряжение переменного тока, который после преобразования распределяется по системам потребления электроэнергии измерителя. Это исключает наличие дополнительных источников питания.

Постоянные магниты 5 на турбине 3 и постоянные магниты на корпусе 1 составляют магнитную опору подшипника вращения турбины 3 практически без трения, что позволяет повысить чувствительность устройства на малейшее изменение любого из параметров движения газа по магистрали.

Элемент подсветки оптического датчика 19 постоянно создает луч света в направлении отражателей 20 (фиг.15), установленных на подвижных постоянных магнитах 5 турбины 3.

Отраженный луч пропорционально частоте вращения турбины 3 регистрируется оптическим датчиком 19, затем полученный сигнал преобразуется, усиливается, отображается на индикаторе.

С помощью приемо-передающих устройств сигнал предается на центральный пульт управления расходом газа в магистрали.

Таким образом, предложенное устройство обеспечивает автономное снабжение электропитанием всех составляющих его элементов, учет расхода газа по магистрали пропорционально частоте вращения турбины, регистрацию значений расхода газа и передачу на центральный пульт управления.

Элементы для протока газа через турбину выполнены согласно законам газодинамики и обеспечивают пропорциональное измерение с высокой точностью в зависимости от изменения параметров движения газа по магистрали в широком диапазоне давления и скоростей потока, также температуры и плотности.

Источники информации

1. Авт. св. 272193, G01F 1/00, 1969 г.

2. Авт. св. 303513, G01F 1/00, 1971 г.

3. Авт. св. 1789859, G01F 1/00, 1993 г.

4. Авт. св. 460439, G01F 1/00, 1975 г.

5. Авт. св. 467528, G01F 1/00, 1975 г.

6. Авт. св. 600393, G01F 1/00, 1978 г.

7. Авт. св. 1820221, G01F 1/00, 1993 г.

8. Пат. РФ. 2062992, G01F 1/00, 1996 г.

9. Пат. РФ. 2079812, G01F 1/00, 1997 г. (прототип).

10. Г.С.Жирицкий и др. Газовые турбины двигателей летательных аппаратов. Изд. 2-е переработанное и дополненное. М.: Машиностроение. 1971, с.25-73, 85-88, 106-113.

11. Магнитные и магнитогидродинамические опоры. Под ред. А.И.Бертинова. М.: Энергия, 1968, с.15-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННЫЙ РАСХОДОМЕР | 2007 |

|

RU2337321C1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 2007 |

|

RU2350908C1 |

| ТАНГЕНЦИАЛЬНЫЙ ТУРБИННЫЙ РАСХОДОМЕР | 2007 |

|

RU2337319C1 |

| ТУРБИННЫЙ РАСХОДОМЕР ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ ИЛИ ГАЗА | 1994 |

|

RU2079812C1 |

| ТУРБИННЫЙ РАСХОДОМЕР ПОТОКА ЖИДКОСТИ (ГАЗА) | 1993 |

|

RU2062992C1 |

| Способ измерения расхода жидкости и устройство для его осуществления | 2017 |

|

RU2655649C1 |

| Способ повышения нижнего порога чувствительности скважинного расходомера (дебитомера) и модуль скважинного расходомера | 2016 |

|

RU2631453C1 |

| ТУРБИННО-ИНДУКТИВНЫЙ РАСХОДОМЕР | 2010 |

|

RU2416072C1 |

| ТУРБИННЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА | 2007 |

|

RU2360218C1 |

| СКВАЖИННЫЙ ТУРБИННЫЙ РАСХОДОМЕР | 2005 |

|

RU2293180C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения расхода газового потока в магистрали. Устройство содержит корпус, чувствительный элемент, магнитную опору, узел съема сигнала. Чувствительный элемент выполнен в виде цилиндрической турбины, установленной соосно магистрали измеряемого потока газа и состоящей из отдельных, коаксиально расположенных относительно друг друга секций с продольными каналами. Между секциями установлена лента из тонколистового немагнитопроводного материала, а на периметре турбины закреплена обечайка из немагнитопроводного материала. Магнитная опора выполнена в виде одной или нескольких пар кольцевых или дугообразных постоянных магнитов, установленных на обечайке через магнитопровод, и одной или нескольких пар кольцевых или дугообразных постоянных магнитов, установленных на корпусе устройства через магнитопровод эквидистантно одной или нескольким парам кольцевых или дугообразных постоянных магнитов, установленных на обечайке. Узел съема сигнала выполнен в виде оптического датчика, установленного в пазу одного из упомянутых постоянных магнитов корпуса устройства, и световых отражателей, установленных на одной или нескольких парах кольцевых или дугообразных постоянных магнитов турбины. Технический результат заключается в повышении точности и расширении диапазона измерения расхода газа. 3 з.п. ф-лы, 8 ил.

| ТУРБИННЫЙ РАСХОДОМЕР ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ ИЛИ ГАЗА | 1994 |

|

RU2079812C1 |

| ТУРБИННЫЙ РАСХОДОМЕР ПОТОКА ЖИДКОСТИ (ГАЗА) | 1993 |

|

RU2062992C1 |

| Турбинный расходомер | 1976 |

|

SU600393A1 |

| Турбинный расходомер | 1972 |

|

SU467528A3 |

| Турбинный расходомер | 1970 |

|

SU460439A1 |

| Способ определения массового расхода среды в трубопроводе | 1990 |

|

SU1789859A1 |

| Жирицкий Г.С | |||

| и др | |||

| Газовые турбины двигателей летательных аппаратов, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1971, с.25-73, 85-88, 106-113 | |||

| Магнитные и | |||

Авторы

Даты

2008-07-27—Публикация

2006-11-07—Подача