Область техники, к которой относится изобретение

Изобретение относится к боковой щетке, выполненной с возможностью установки на корпусе подметальной машины для использования в качестве щетки, вращаемой вокруг оси вращения, содержащей элемент основания и множество индивидуальных щетинных сегментов, установленных съемным образом на указанном элементе основания, имеющих щетинки, включенные в указанный сегмент с объединением в плотный блок посредством рамочного элемента, скрепляющего указанные щетинки. Элемент основания содержит по существу плоский диск, выполненный заодно с соединительной системой для присоединения щетинных сегментов по принципу защелки.

Уровень техники

Боковые щетки вышеописанного типа обычно состоят из элемента основания, который представляет собой, например, плоскую фанерную панель, имеющую по периметру достаточно широкую в радиальном направлении зону, проходящую от центра элемента основания и снабженную парами наклонных отверстий. Установка щетинок в щетках такого типа производится путем продевания щетинок в одно из отверстий и вытаскивания их из другого, после чего щетинки зажимают фанерными или металлическими пластинками на обратной стороне элемента основания. Нижняя сторона такой конструкции чрезвычайно затруднительна в изготовлении, поскольку, прежде всего, в элементе основания приходится просверливать множество парных отверстий, а затем продетые через эти отверстия щетинки нужно закреплять крышками с задней стороны. Другой серьезный недостаток состоит в том, что боковая щетка описанного типа является неремонтопригодным предметом, поскольку удаление щетины с основания не является экономически оправданным и замена целиком всей боковой щетки более целесообразна.

С другой стороны, в настоящее время известно осуществление так называемого кассетного принципа в вышеупомянутом контексте. В такой конструкции боковой щетки имеется элемент основания, который изготовляется, например, из довольно тонкого металлического листа посредством формовочной гибки, на котором устанавливается соединительная система в наклонном положении относительно монтажной плоскости боковой щетки, к которой прикрепляются заранее изготовленные заводским способом съемные щетинные сегменты. Используемые щетинные сегменты в настоящее время изготовляются способом, в котором щетинки соединяются вместе с одного конца, например, сгибаемым базовым элементом из листового металла, который может скользить в пазах, играющих роль соединительной системы. Одним из возможных решений в этом отношении может быть, например такое, при котором в основании предусмотрены отверстия, через которые продевают щетинки, после чего обратная поверхность основания закрывается соответствующей прижимной пластиной для закрепления щетинок на месте. Другое альтернативное решение описано в патенте США 3678530, согласно которому рамочный элемент, скрепляющий каждый щетинный сегмент, образован трехкомпонентной рамочной конструкцией, которая затем закрепляется на элементе основания боковой щетки.

Однако конструкции такого типа, основанные на так называемом кассетном принципе, в настоящее время не очень привились, во-первых, потому что изготовление щетинных сегментов трудоемко и дорого, главным образом, из-за того, что установка щетинок на место требует затраты неприемлемо большого объема ручного труда, а в дополнение к этому щетинки должны изготавливаться с очень точным соблюдением размеров, чтобы их можно было устанавливать в соответствующие соединительные системы с минимально возможной затратой сил. На практике, однако, это создает всевозможные проблемы в процессе монтажа из-за довольно больших технологических допусков, вызываемых для такого типа конструкции естественными причинами. С другой стороны, конструкции вышеописанного типа не обеспечивают возможности повторного использования щетинных сегментов, используемых в них, без неприемлемо трудоемких и дорогостоящих операций по разборке и поэтому, как правило, приходится в конце концов выбрасывать такой материал в пункты удаления отходов. Кроме того, вследствие использования металлических конструкций в устройствах описанного типа опорные конструкции щетинных сегментов оказываются недопустимо массивными, а поэтому соединительные и крепежные системы подметальной машины также должны быть в высшей степени прочными.

Другое решение описано в патентной публикации США 4236269, согласно которой элемент основания вертикальной оси щетки выполнен в виде плоской пластины, частью которой является соединительная система для прикрепления щетинных сегментов к указанному элементу основания защелочным образом. В этом варианте соединительная система состоит из зажимов, образованных в элементе основания, между которыми прикрепляются U-образные щетинные сегменты. Проблема, свойственная такой конструкции, заключается, главным образом, в отсутствии возможности обеспечить достаточно надежный зажим для щетинных сегментов, так как в указанной конструкции нельзя обеспечить эффективное запирание. По этой причине положение щетинных сегментов несколько неустойчиво относительно вертикальной оси щетки, во-первых, из-за допусков на изготовление щетинных сегментов U-образной формы, а, во-вторых, потому что зажимы, предусмотренные в пластине или диске, подвергаются изгибу при продолжительном применении. Этот аспект в действительности очень важен в отношении поддержания вертикальной оси щетки. На практике рассматриваемый тип конструкции не позволяет создать достаточно надежную боковую щетку.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы существенно улучшить боковую щетку в плане рассмотренных выше проблем и этим значительно повысить существующий уровень техники. Чтобы достичь этой цели, предлагаемая в изобретении боковая щетка принципиально отличается тем, что соединительная система выполнена в виде вытянутых каналов, расположенных в элементе основания по существу в радиальном направлении и проходящих сквозь элемент основания, причем указанные каналы полностью открыты до края элемента основания и обеспечивают возможность неподвижного сцепления щетинных сегментов с корпусом подметальной машины посредством элемента основания с крепежными средствами, осуществляющими соединение по типу винтового зажима или аналогичным образом.

Среди наиболее важных преимуществ предлагаемой изобретением боковой щетки следует упомянуть простоту и эффективность ее конструкции, благодаря чему обеспечивается крайняя простота процесса изготовления и важное для пользователя исключительное удобство установки и замены боковых щеток. В предпочтительном варианте боковая щетка снабжена щетинными сегментами, рамочные элементы которых выполнены из пластика, а щетинки щетинного сегмента на одном конце рамочного элемента закреплены абсолютно неподвижно. В этом отношении в первом варианте рамочные элементы щетинных сегментов могут быть изготовлены из сплавленной массы концов щетинок. Другая возможность, разумеется, состоит в изготовлении рамочных элементов из литой пластмассы, в которой щетинки щетинного сегмента закреплены одним концом в процессе затвердевания пластмассы. Рамочный элемент может быть также выполнен из химически отверждаемого двухкомпонентного материала, такого как полиуретан, эпоксидная смола и т.п.

Изобретение обеспечивает возможность изготовления полностью пластмассовой боковой щетки, которую при этом можно далее усовершенствовать, создавая щетинные образования из щетинных сегментов, например из пластмассовых щетинок, по существу отличающихся друг от друга по толщине, которыми можно заменить стальные щетинки, используемые в традиционных конструкциях. Благодаря вышеназванным преимуществам создан элемент основания, предназначенный для многократного применения и в то же время при необходимости утилизируемый, представляющий собой совершенно плоскую и по существу однородную по толщине пластину или диск с минимальными требованиями к пространственному размещению на подметальной машине, а также обеспечивающий надежную работу боковой щетки благодаря полному устранению вращательной асимметрии, характерной для традиционных конструкций. Другим важным достоинством предлагаемой изобретением боковой щетки является возможность ее применения в существующих подметальных машинах без каких-либо переделок.

Предпочтительные варианты боковой щетки согласно изобретению охарактеризованы в зависимых пунктах формулы.

Краткое описание чертежей

Ниже следует подробное описание изобретения со ссылками на сопроводительные чертежи, где:

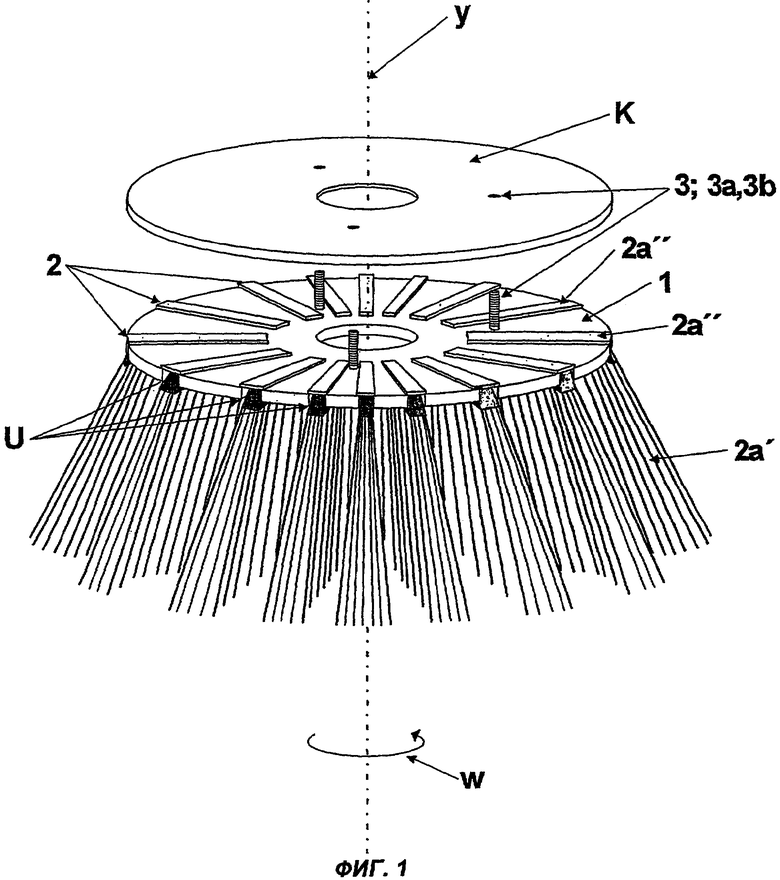

фиг.1 представляет перспективное изображение предпочтительного варианта боковой щетки согласно изобретению с прикрепленными щетинными сегментами,

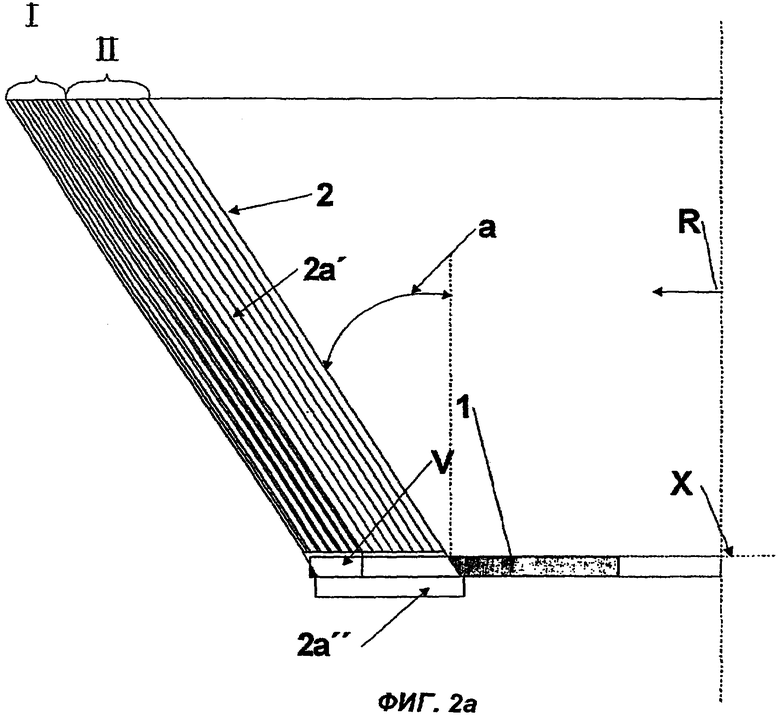

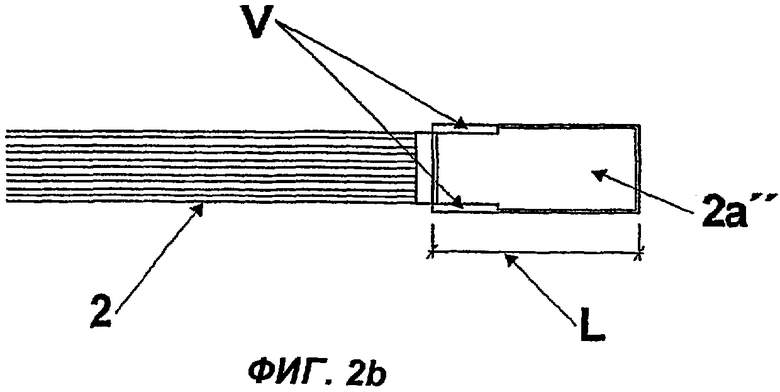

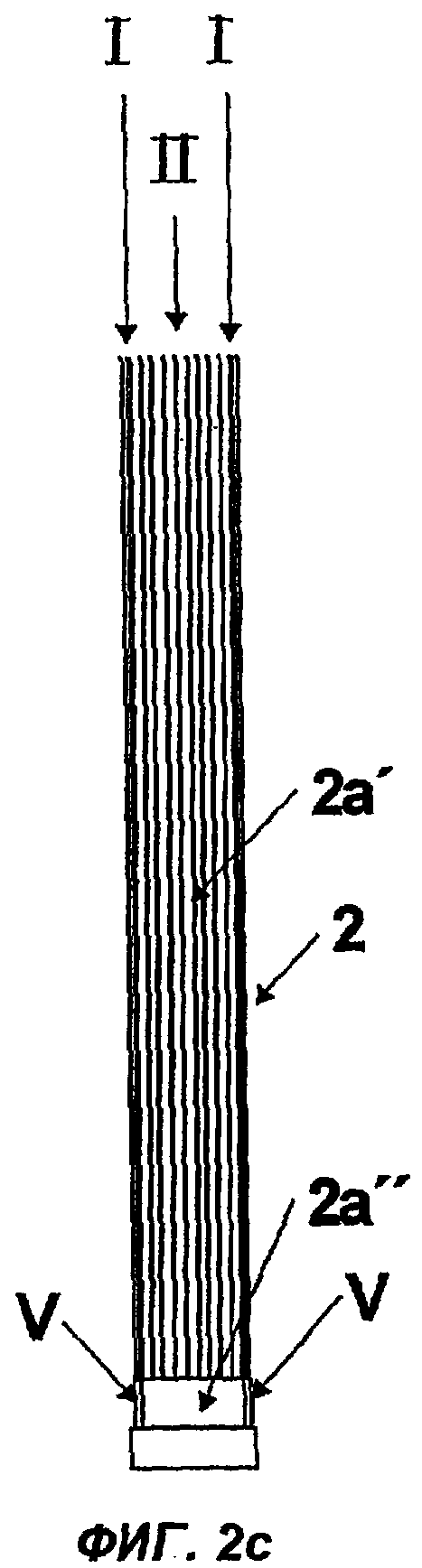

фиг.2а, 2b и 2с представляют боковую щетку согласно изобретению в разрезе по осевой линии (фиг.2а) и щетинный сегмент на виде в плане (фиг.2b) и спереди (фиг.2с),

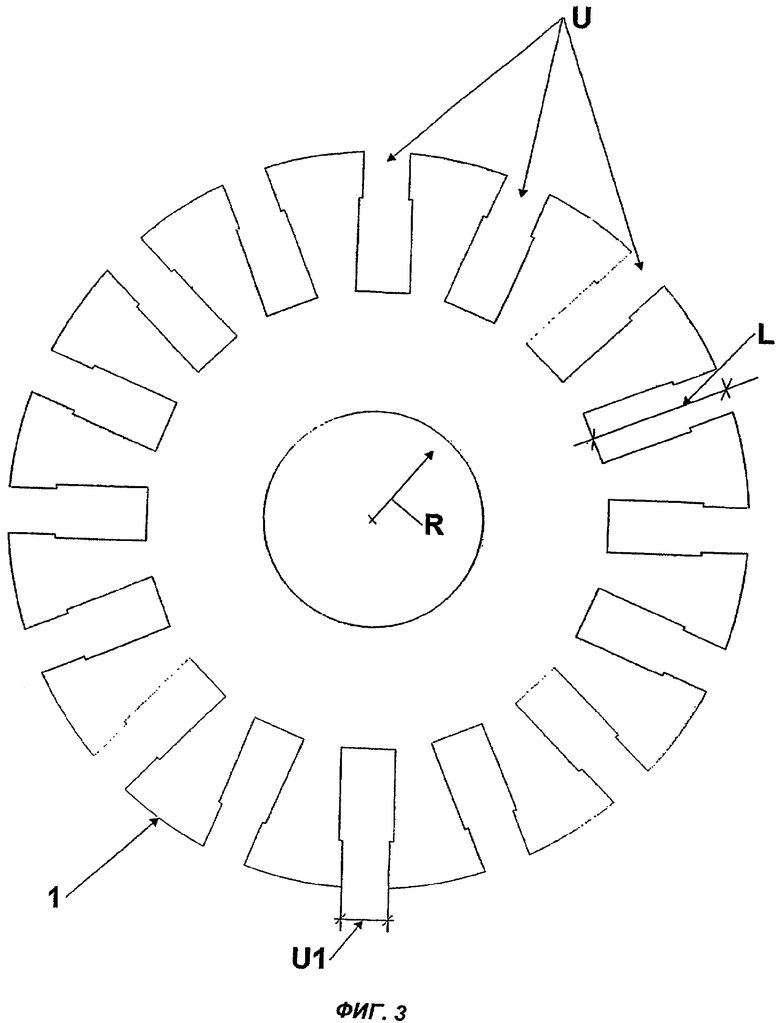

фиг.3 представляет вид в плане предпочтительного варианта элемента основания боковой щетки согласно изобретению,

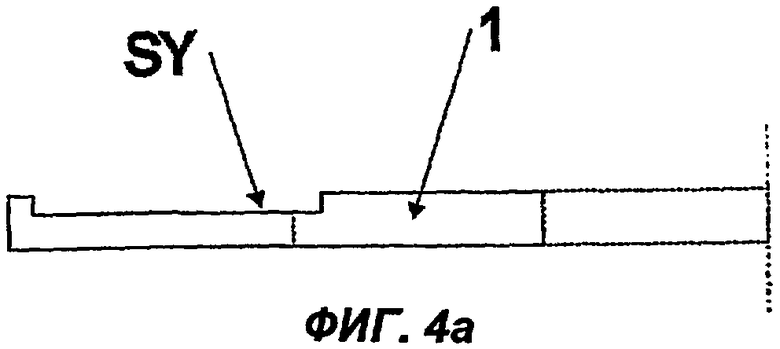

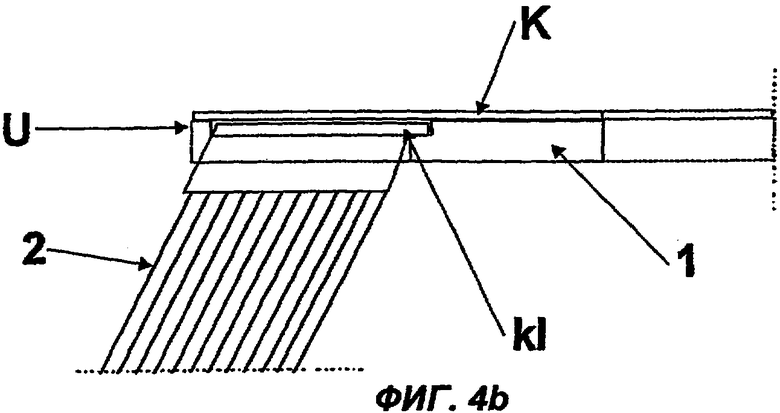

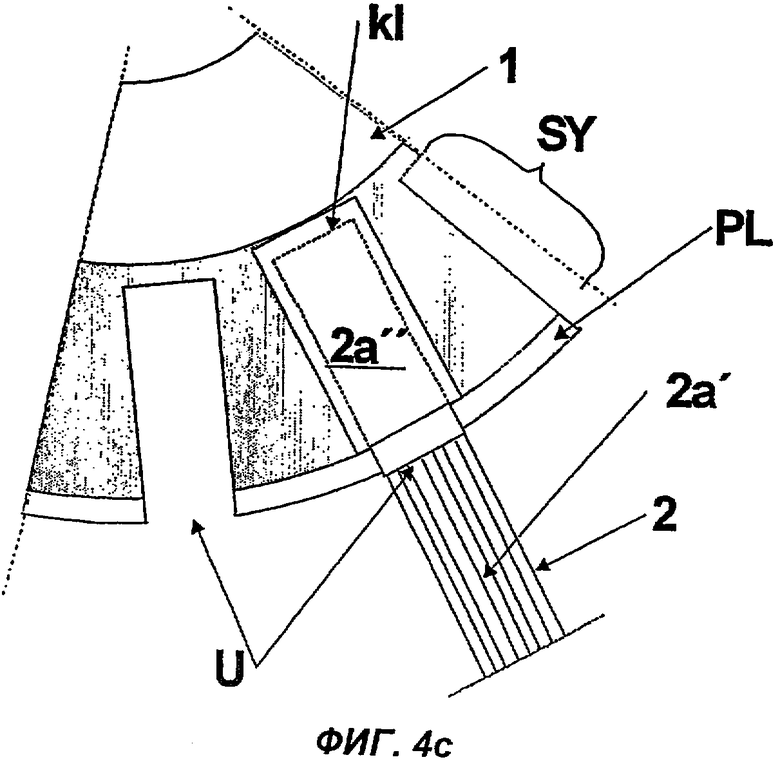

фиг.4а, 4b и 4с представляют вариант боковой щетки, отличающийся от варианта, изображенного на фиг.1-3, главным образом, соединительной системой, при этом на фиг.4а показан частичный поперечный разрез элемента основания в области его целой части, на фиг.4b показан частичный поперечный разрез элемента основания в области канала, в который вставлен щетинный сегмент, а на фиг.4с представлен детальный вид в плане элемента основания, в один из каналов которого вставлен щетинный сегмент,

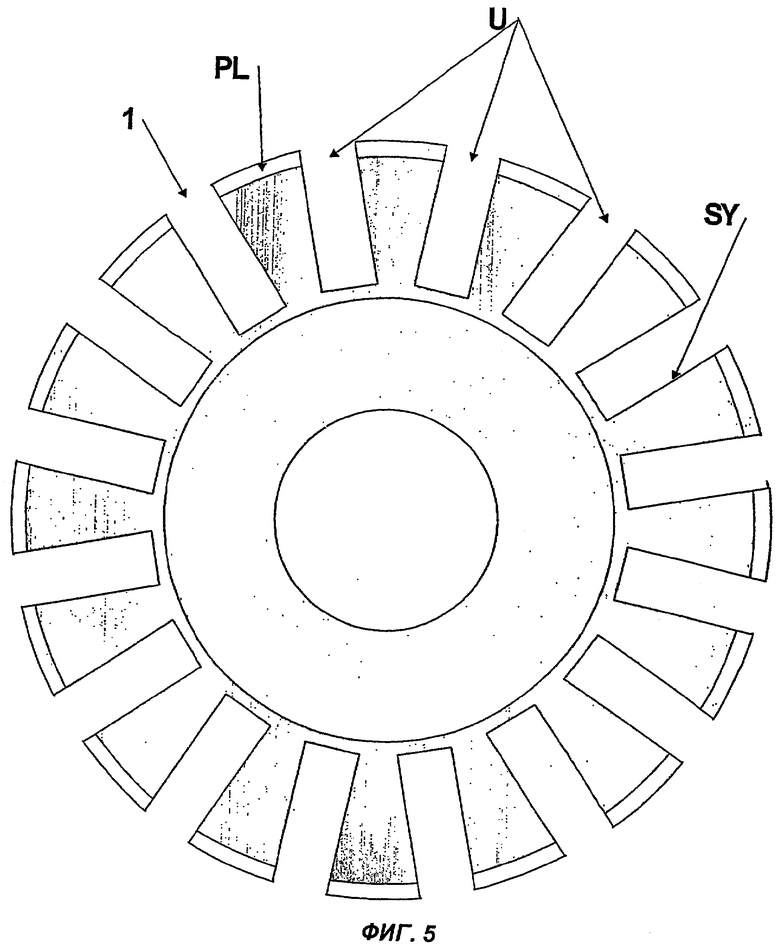

фиг.5 представляет вид в плане элемента основания боковой щетки по фиг.4а-4с,

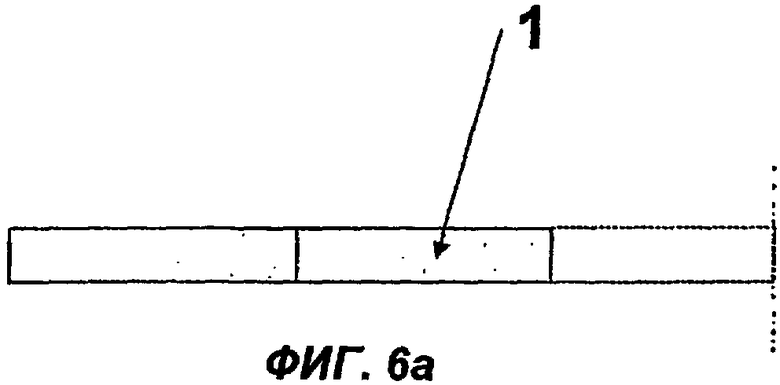

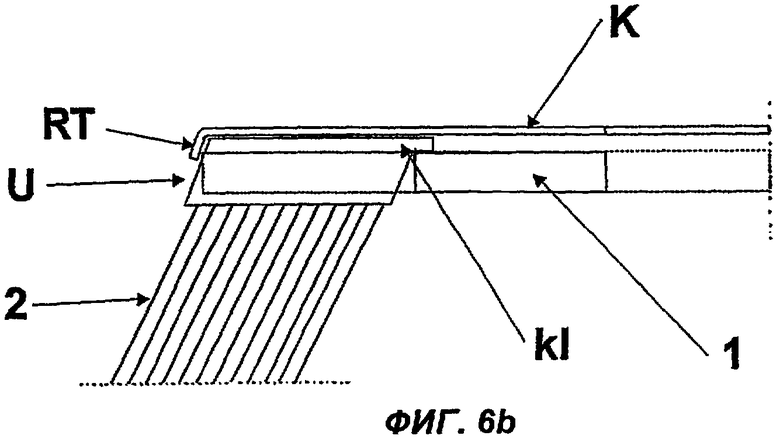

фиг.6а и 6b представляют еще один альтернативный вариант боковой щетки, отличающийся, главным образом, соединительной системой, с изображением частичного поперечного разреза элемента основания в области его целой части и в области канала элемента основания, в который вставлен щетинный сегмент,

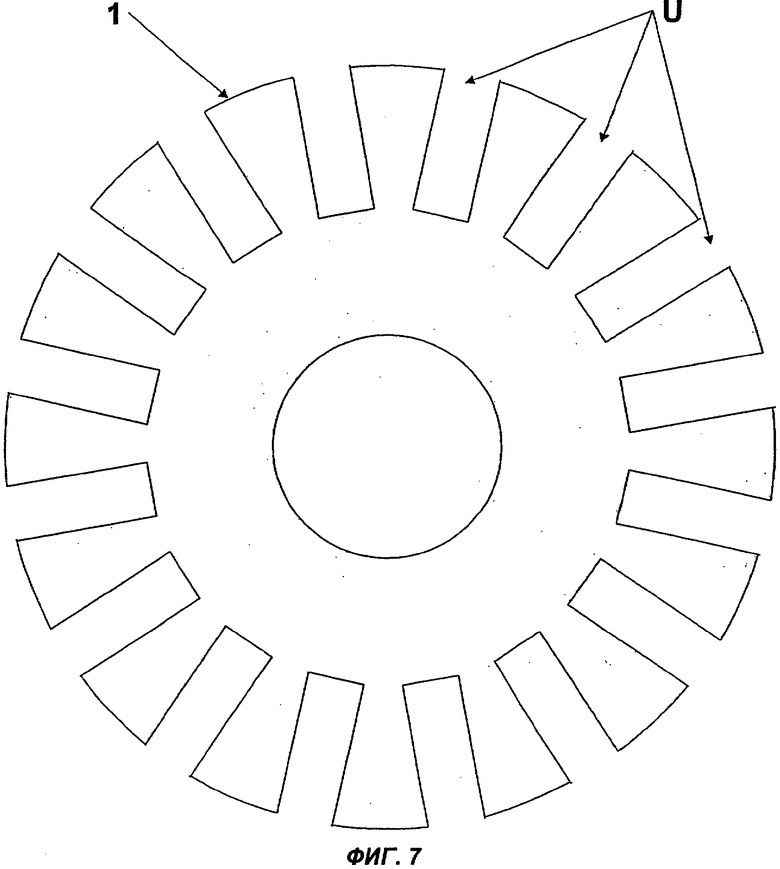

фиг.7 представляет вид в плане элемента основания, используемого в боковой щетке по фиг.4а-4с, и

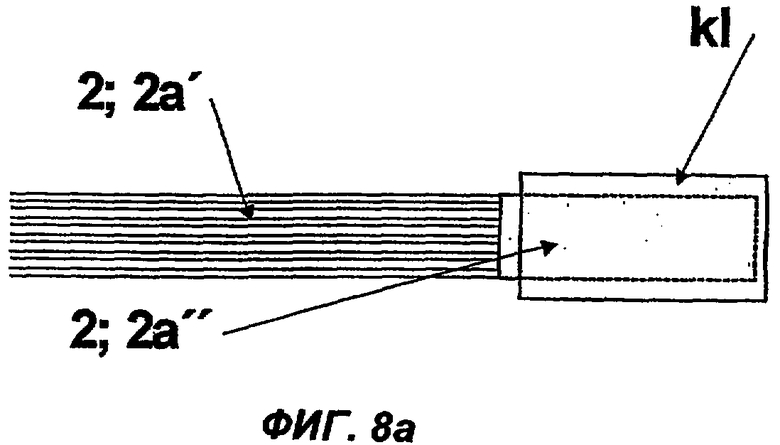

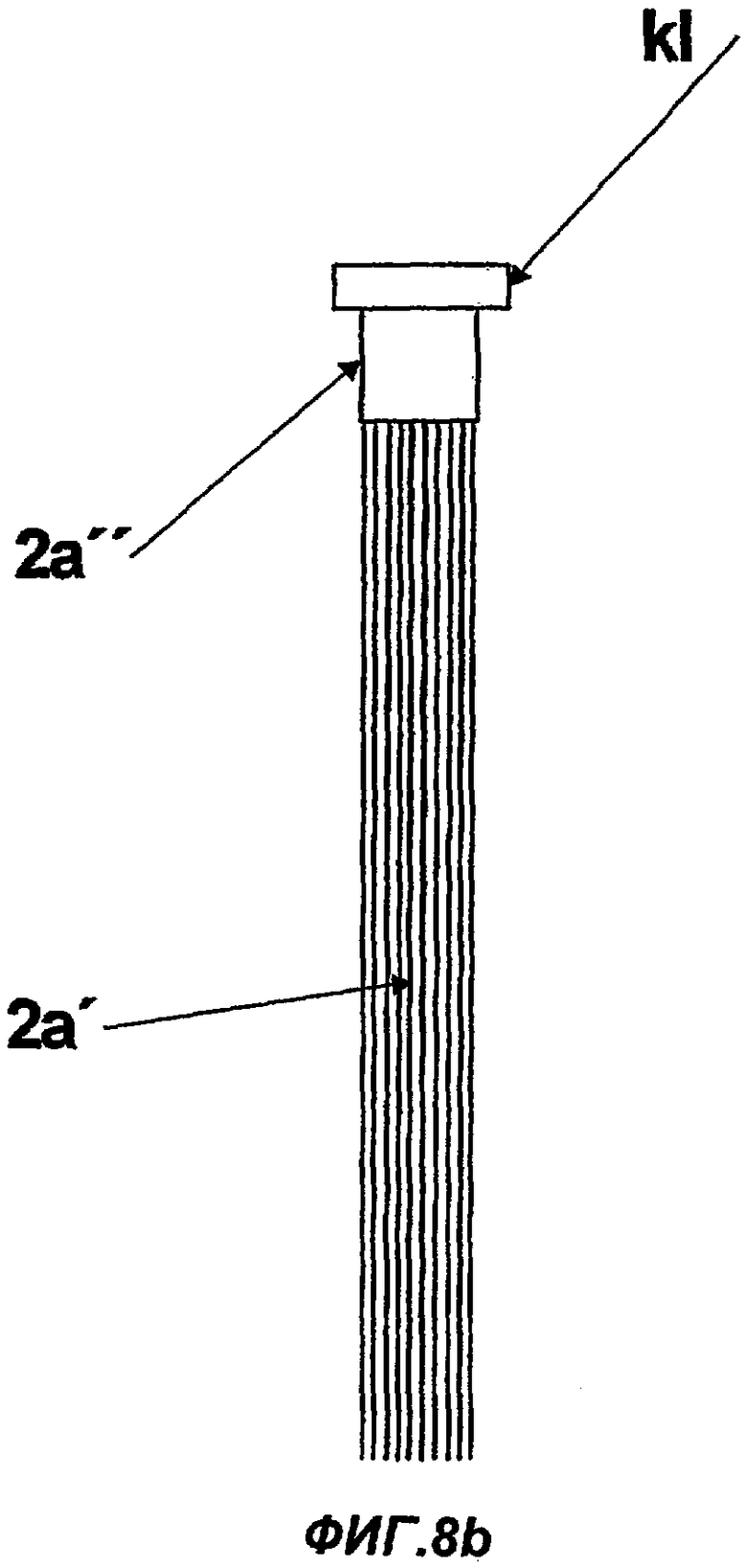

фиг.8а и 8b представляют вид сверху и вид спереди щетинного сегмента, устанавливаемого, в частности, в элементах основания по фиг.5 и 7.

Осуществление изобретения

Изобретение относится к боковой щетке, выполненной с возможностью установки на корпусе подметальной машины для использования в качестве щетки, вращаемой в направлении w вокруг оси вращения у и состоящей из элемента основания 1 и множества индивидуальных щетинных сегментов 2, установленных съемным образом на указанном элементе основания, щетинки 2а′ которых объединены в плотные блоки посредством рамочного элемента 2а′′, скрепляющего указанные щетинки. Элемент основания 1 представляет собой по существу плоский диск, снабженный встроенной в него соединительной системой, к которой присоединяют по принципу защелки щетинные сегменты 2. Соединительная система образована вытянутыми каналами U, расположенными в элементе основания 1 в по существу радиальном направлении R и проходящими сквозь элемент основания. Каналы открыты полностью до края элемента основания и обеспечивают возможность неподвижного сцепления щетинных сегментов 2 с корпусом подметальной машины посредством элемента основания 1 с крепежными средствами 3, осуществляющими соединение по типу винтового зажима или аналогичным образом.

Как показано на фиг.1, боковая щетка описанного выше типа используется, например, следующим образом. Вывинтив винты 3b, установленные в резьбовых отверстиях 3а в элементе основания 1 на корпусе подметальной машины, или, если требуется, в отдельной монтажной плите К, элемент основания 1 опускают вниз и затем поодиночке извлекают щетинные сегменты 2 из каналов U. После установки новых щетинных сегментов элемент основания 1 можно установить на место с помощью винтов 3b, так что обратные стороны рамочных элементов 2а″ щетинных сегментов будут прижаты к корпусу подметальной машины или монтажной плиты К.

В предпочтительном варианте, изображенном на фиг.2а, 2b, 2с и 3, щетинные сегменты 2 выполнены с возможностью фиксации в плоскости х элемента основания 1 с помощью блокирующих защелок между рамочными элементами 2а″ и элементом основания 1. В каналах U элемента основания 1 имеются сужения U1, проходящие в радиальном направлении в области наружной кромки элемента основания 1. В результате щетинный сегмент 2, устанавливаемый в элементе основания 1, во-первых, зажат в боковом направлении посредством открытого конца канала U и, во-вторых, зажат сверху посредством сопряженной поверхности V, предусмотренной в рамочном элементе 2а′′, длина которого L, наиболее предпочтительно, по меньшей мере равна длине канала U.

В качестве альтернативного варианта на фиг.4а-4с и на фиг.5 представлена конструкция, отличная от описанной выше, особенно в отношении соединительной системы. Как видно на фиг.4а, на верхней стороне элемента основания 1 имеется выемка SY для крепежного фланца k1 в рамочном элементе 2а″ щетинного сегмента 2. Эта выемка проходит, не прерываясь, по всему периметру элемента основания 1, как показано на фиг.4с и 5. В этом варианте щетинные сегменты 2 можно просто опускать на свое место в каждом канале U в выемки SY, чтобы концы крепежных фланцев k1 рамочных элементов указанных сегментов были установлены напротив фланца PL, расположенного около наружной кромки элемента основания 1 и образованного выемкой. Затем боковую щетку завинчивают в резьбовые отверстия в корпусе подметальной машины или в отдельной монтажной плите К, как показано, например, на фиг.4b, или прикрепляют каким-либо другим способом.

В другом варианте, изображенном на фиг.6а, 6b и 7, показана боковая щетка, отличающаяся от описанных выше, особенно в отношении соединительной системы. Крепежная система основана на креплении щетинных сегментов 2, как показано на фиг.6b, посредством крепежных фланцев k1 в рамочных элементах 2а″ к сторонам канала U в элементе основания 1. Затем боковую щетку завинчивают в резьбовые отверстия в корпусе подметальной машины или в отдельной монтажной плите К, как показано на фиг.6b, которая поддерживается радиально направленными крепежными лапками RT.

На фиг.8а и 8b показан в плане и спереди предпочтительный вариант щетинного сегмента 2, в особенности применимый в элементе основания боковой щетки, изображенном на фиг.5 или 7.

Еще в одном предпочтительном варианте рамочный элемент 2а″ по существу вытянутого и прямолинейного щетинного сегмента 2 образован сплавлением концов щетинок 2а′.

В следующем варианте, альтернативном предыдущему, рамочный элемент 2а″ щетинного сегмента 2 выполнен из литой пластмассы, в которой концы щетинок 2а′ щетинного сегмента закрепляются в процессе затвердевания пластмассы.

В следующем варианте, альтернативном предыдущему, рамочный элемент 2а′′ щетинного сегмента 2 выполнен из химически отверждаемого двухкомпонентного материала, такого как полиуретан, эпоксидная смола и т.п.

С другой стороны, элемент основания 1 боковой щетки, изображенный, например, на фиг.3, 5 или 7, выполнен из пластика по существу жесткой структуры, металла, керамики, композитного материала и/или т.п.

В других предпочтительных вариантах, изображенных, в частности, на фиг.1, 2а, 4b или 6b, щетинки 2а′ щетинного сегмента 2 расположены под углом относительно рамочного элемента 2а″ с существенным отклонением от перпендикулярного направления.

В другом предпочтительном варианте один или более щетинных сегментов 2 боковой щетки снабжены щетинками 2а′, выполненными из материала на основе пластмассы, такого как полипропилен, полиамид и т.п.

В других примерах по фиг.2а и 2с щетинки 2а′ щетинного сегмента 2 включают в зонах I и II по меньшей мере два типа пластмассовых щетинок, по существу различающихся между собой по площади поперечного сечения, что позволяет в особенности увеличить жесткость щетинок щетинных сегментов 2, не прибегая к традиционным стальным щетинкам. Таким образом можно расположить пластмассовые щетинки различной толщины, как показано, например, на фиг.2а, так чтобы более прочные щетинки были расположены с наружной стороны щетинного сегмента, если смотреть в радиальном направлении R, или иначе, как показано на фиг.2с, где более прочные щетинки расположены на противоположных сторонах щетинного сегмента.

С другой стороны, в варианте, альтернативном предыдущему или дополняющем его, можно предусмотреть на боковой щетке один или более щетинных сегментов 2, в которых щетинки изготовлены, как упомянуто выше, из металла, например из стали.

Очевидно, что изобретение не ограничивается вариантами, изображенными или описанными выше, но может быть модифицировано в соответствии с различными требованиями и условиями эксплуатации, не выходя за пределы основной концепции изобретения. Поэтому нужно учитывать, в первую очередь, что конструкция элемента основания может отличаться от описанных выше в зависимости от конкретного способа его соединения с корпусом щетки подметальной машины. Во-вторых, его размеры и внешний вид, естественно, могут меняться в зависимости от размеров каждой изготовленной кассетной щетки и использованного для этого материала. С другой стороны, можно предусмотреть боковую щетку с более прерывистой схемой расположения щетинок по периметру боковой щетки, чем это изображено на чертежах. Очевидно также, что соединительная система может состоять из сопряженных поверхностей, отличающихся большим разнообразием поперечных сечений, очертаний и функций для обеспечения соединения щетинных сегментов с элементом основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКОВАЯ ЩЕТКА | 2015 |

|

RU2598831C1 |

| ЩЕТОЧНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2402968C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЩЕТИНОК | 2003 |

|

RU2311101C2 |

| ЗУБНАЯ ЩЕТКА | 1996 |

|

RU2166272C2 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА | 2004 |

|

RU2329008C2 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА | 2009 |

|

RU2423950C2 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА | 2007 |

|

RU2353330C1 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА | 2004 |

|

RU2314775C2 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА С ПОДВИЖНЫМИ, ПРЕРЫВИСТО ДВИЖУЩИМИСЯ И ФИКСИРОВАННЫМИ ЩЕТИНКАМИ | 2004 |

|

RU2351295C2 |

| ЗУБНАЯ ЩЕТКА С УЛУЧШЕННЫМ ЧИСТЯЩИМ ДЕЙСТВИЕМ | 2004 |

|

RU2485875C2 |

Изобретение относится к боковой щетке, выполненной с возможностью установки на корпусе подметальной машины, и направлено на создание простой и эффективной щетки, имеющей возможностью удаления щетины с основания с целью замены. Заявленная щетка содержит элемент основания и множество индивидуальных щетинных сегментов, установленных съемным образом на элементе основания. Сегменты имеют щетинки, которые объединены в плотные блоки посредством рамочных элементов. Элемент основания содержит по существу плоский диск, выполненный заодно с соединительной системой для присоединения щетинных сегментов по принципу защелки. Соединительная система образована вытянутыми каналами, расположенными в элементе основания в радиальном направлении. Указанные каналы полностью открыты до края элемента основания и обеспечивают возможность неподвижного сцепления щетинных сегментов с корпусом подметальной машины посредством элемента основания с крепежными средствами, осуществляющими соединение по типу винтового зажима. 9 з.п. ф-лы, 14 ил.

| ПЛАНАРНАЯ ИНДУКТИВНОСТЬ | 2015 |

|

RU2614188C1 |

| Способ определения риска трансформации стационарного невуса хориоидеи в прогрессирующий невус | 2020 |

|

RU2753889C1 |

| US 6457202 B1, 01.10.2002 | |||

| US 3875607 A, 08.04.1975 | |||

| US 4302863 A, 01.12.1981 | |||

| Торцовая щетка | 1981 |

|

SU988271A1 |

| Рабочий орган подметально-уборочной машины | 1978 |

|

SU732435A1 |

Авторы

Даты

2008-08-20—Публикация

2004-01-08—Подача