Настоящее изобретение относится к нефтедобывающей промышленности, в частности к подготовке продукции скважин, и касается устройств и способов подготовки добываемой жидкости, поступающей из скважин, и предназначено для использования в системах подготовки сырой нефти. Изобретение может быть использовано для сепарации различных эмульсий, применяемых в химическом, пищевом, металлургическом и др. производствах.

Предпосылки для создания изобретения. Анализ существующего уровня техники в данной области показал следующее: из патентной документации, научно-технической информации и практики известно значительное количество способов и устройств для комплексной подготовки продукции скважин.

Современные установки резервуарной подготовки продукции скважин в основном используют гравитационный метод сепарации. Немногие установки оснащены устройствами ввода продукции скважин (далее по тексту жидкости) в резервуары, которые тем или иным способом используют кинетическую энергию поступающей жидкости. В одном случае энергия струи поступающей жидкости направлена вверх (формируются внутренними конструкциями резервуара) и используется для разбития устойчивой эмульсии, а в другом варианте струи поступающей жидкости формируются маточником (выполненным в виде кольцевого коллектора) для вращения промежуточного слоя внутри резервуара. Однако кинетическую энергию поступающей жидкости эти схемы используют неэффективно. Слив подготовленной нефти осуществляется по трубопроводу, врезанному в боковую поверхность резервуара, что не обеспечивает равномерную и максимальную скорость слива подготовленной нефти и, соответственно, оптимальное использование рабочего объема резервуара. Подготовленная вода сливается через конструкции маточников, расположенных в теле резервуара, которые так же, как и внутренние конструкции резервуара для ввода жидкости, обладают нерабочим объемом.

Известна герметизированная система для сбора, сепарации, подготовки и сдачи товарной нефти, газа и воды на промыслах, содержащая скважины, подключенные к групповым замерным установкам, сепараторы основной газосепарации, установки товарной подготовки нефти, концевые газосепараторы и блок очистки сточных вод, а трубопроводы для отбора газа с установкой товарной подготовки нефти, концевых газосепараторов и блока очистки сточных вод соединены с инжектором, который установлен на циркуляционной линии углеводородного конденсата (А.С. СССР №426026, E21В 33/08, "Герметизированная система для сбора, сепарации, подготовки и сдачи товарной нефти, газа и воды на промыслах").

Недостатками данной системы являются сложность эксплуатации, обусловленная тем, что для доведения нефти до товарной кондиции требуется много времени или наличие большого числа отстойных резервуаров.

Известна система комплексной подготовки продукции скважин, включающая входной трубопровод, газосепараторы, многоцелевые резервуары и резервуары очистки воды с нефтяной зоной, насосы, компрессоры, выходной трубопровод, запорную и регулирующую арматуру, приборы контроля и автоматизации, а также гидродинамический трубный экстрактор, прием которого соединен с входным трубопроводом, а выход - с газоотделителем, многоцелевым резервуаром и газосепаратором, установленным последовательно с насосом, нагревателем и вторым гидродинамическим трубным экстрактором, соединенным с многоцелевым резервуаром, при этом резервуар очистки воды снабжен линией отбора газа и компримирования, соединенной с выходным трубопроводом (А.с. СССР № 1632452, В01D 17/00, "Система комплексной подготовки продукции скважин").

Недостатками известной системы являются сложность эксплуатации, обусловленная многоступенчатостью подготовки нефти, сложная система ее перекачки, а также большая металлоемкость.

Известна схема промысловой подготовки нефти, состоящая из сепараторов, резервуаров-отстойников, оборудованных в верхней части нефтесборниками (сливными патрубками), товарных резервуаров, нефтенагревателя, резервуара (очистных сооружений) для сбора и подготовки воды и дозировочного насоса, а резервуары-отстойники работают параллельно поочередно и для сбора неразложившейся в резервуарах-отстойниках стойкой эмульсии нефти для повторной подготовки дополнительно используется резервуар-сборник эмульсии, где каждый из резервуаров-отстойников обвязан с возможностью сообщения через нефтесборники в верхней части с любым из товарных резервуаров и через приемораздаточные трубы - с резервуаром-сборником эмульсии, а резервуар для подготовки воды (очистные сооружения) верхней частью, оборудованной нефтесборником (сливным патрубком), связан с резервуаром-сборником эмульсии (Патент РФ № 2142093, F17D 3/14, "Схема промысловой подготовки нефти").

Недостатками схемы является сложность эксплуатации, обусловленная наличием большого числа отстойников, резервуаров, многоступенчатостью подготовки нефти и сложной системой перекачки, а также отсутствие системы утилизации газа.

Известна технологическая схема глубокого обезвоживания высоковязкой нефти, включающая входной трубопровод, печи, отстойники для предварительного сброса пластовой воды, отстойники первой и второй ступеней обезвоживания нефти, блочный секционный каплеобразователь, многоцелевые резервуары и резервуар для дополнительной обработки нефти, использующий механическую энергию струи вводимой эмульсии и снабженный внутри кольцевым коллектором, который имеет сопла на наружной и внутренней образующих, обеспечивающий вращение промежуточного слоя, и расположен в зоне промежуточного слоя. (Тронов В.П. «Системы нефтесбора и гидродинамика основных технологических процессов» Казань, ФЭН, 2002, 365-366 с.).

Недостатками этой схемы являются сложность эксплуатации, обусловленная многоступенчатостью подготовки нефти, высокая энергоемкость, сложная система ее перекачки, а также большая металлоемкость. Сконструированный внутри резервуара кольцевой коллектор обладает высокой парусностью и нерабочим объемом, что снижает эффект применения данного резервуара.

С учетом вышеизложенного в основу изобретения была положена задача разработать способ и устройство, которые позволили бы осуществлять процесс подготовки продукции скважин и проводить разделение и сепарацию жидкости непосредственно в резервуаре-отстойнике, при этом максимально эффективно использовать кинетическую энергию поступающей жидкости.

Наиболее близким к заявляемому техническому решению по количеству совпадающих существенных признаков из числа известных систем подготовки нефти является система комплексной подготовки высокосернистой продукции скважин (выбранная в качестве ближайшего аналога, т.е. прототипа), состоящая из трубопроводов, теплообменников, нефтегазосепаратора, нефтенагревателя, товарного резервуара и резервуара-отстойника, в свою очередь, резервуар-отстойник снабжен маточником-распределителем, расположенным на расчетной высоте с вертикально вверх направленными отверстиями с возможностью разложения эмульсии на товарную нефть, газ и воду, причем маточник-распределитель в резервуаре-отстойнике расположен по лучевой системе, а трубопроводы выполнены в виде последовательно соединенных друг с другом коллекторов по ходу движения высокосернистой продукции скважин с возможностью обеспечения ее ламинарного движения от начала процесса подготовки до конца, при этом система снабжена линией отбора газа, соединенной с установкой утилизации газа, тем самым, создавая замкнутый цикл подготовки. (Патент РФ № 2175740, F17D 3/14, «Система комплексной подготовки высокосернистой продукции скважин»).

Недостатками прототипа являются сложность эксплуатации, высокая энергоемкость и большая металлоемкость. Внутренние конструкции резервуара (маточник-распределитель) обладают высокой парусностью и нерабочим объемом, что снижает эффект применения.

Основной целью изобретения является достижение нового технического результата, а именно, повышение качества подготовки сырой нефти и производительности системы, упрощение эксплуатации, снижение топливно-энергетических затрат и металлоемкости, а так же улучшение требований защиты окружающей среды.

Поставленные цели достигаются путем применения системы комплексной подготовки продукции скважин. Применение оригинальной схемы подготовки потоков жидкости позволяет делить входной поток на n (где n≥1) потоков, а транспортировка этих потоков до резервуара-отстойника первой ступени осуществляется по системе трубопроводов равного расчетного диаметра. Ввод потоков жидкости в резервуар-отстойник первой ступени осуществляется равноудаленно по всей длине окружности резервуара горизонтальными соплами, формирующими горизонтальные струи жидкости тангенциально непосредственно у стенок резервуара.

Тангенциальный ввод продукции скважин в резервуар-отстойник первой ступени и товарный резервуар второй ступени обеспечивает вращение всей массы жидкости в резервуарах и возникновение центробежных сил.

Этот основной отличительный признак придает предлагаемому способу новое качество, что позволяет совместить гравитационный и центробежный методы разделения эмульсии из двух и более несмешивающихся жидкостей с различной плотностью. При этом кинетическая энергия поступающей жидкости используется максимально эффективно.

Применены следующие оригинальные способы слива:

- подготовленной воды горизонтальными соплами m (где m≥1), расположенными равноудаленно по длине окружности;

- подготовленной нефти по сливным трубопроводам расчетного диаметра и высоты, установленным вертикально в центре резервуаров, которые позволяют значительно увеличить скорость слива обезвоженной нефти, не препятствовать вращению всей массы жидкости в них и придать дополнительный импульс вращения в резервуаре-отстойнике первой ступени за счет работы насосных агрегатов системы ППД.

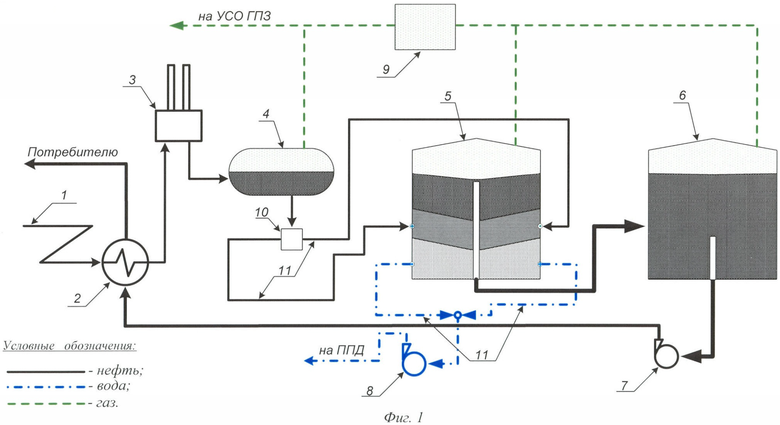

Предлагаемое изобретение поясняется чертежами, где

на фиг.1 изображена система комплексной подготовки продукции скважин;

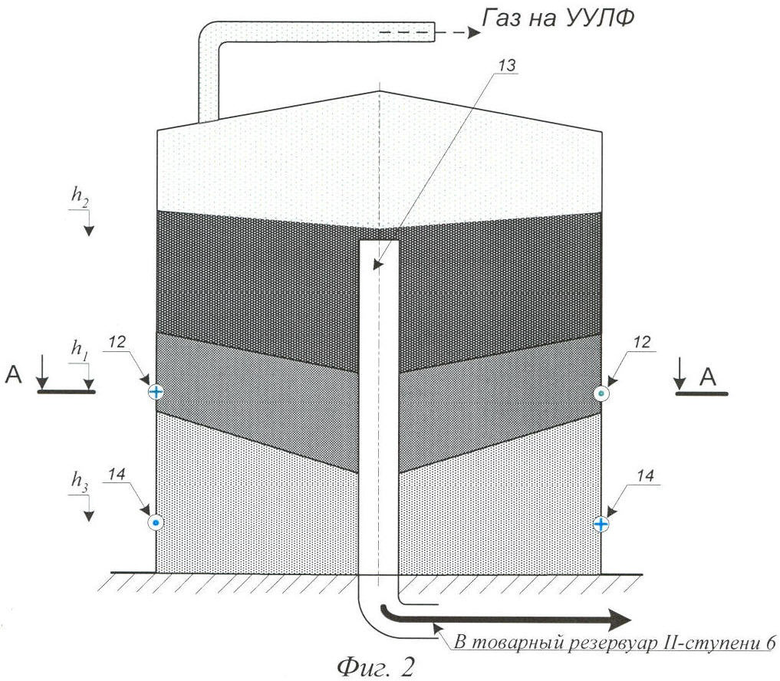

на фиг.2 - резервуар-отстойник первой ступени;

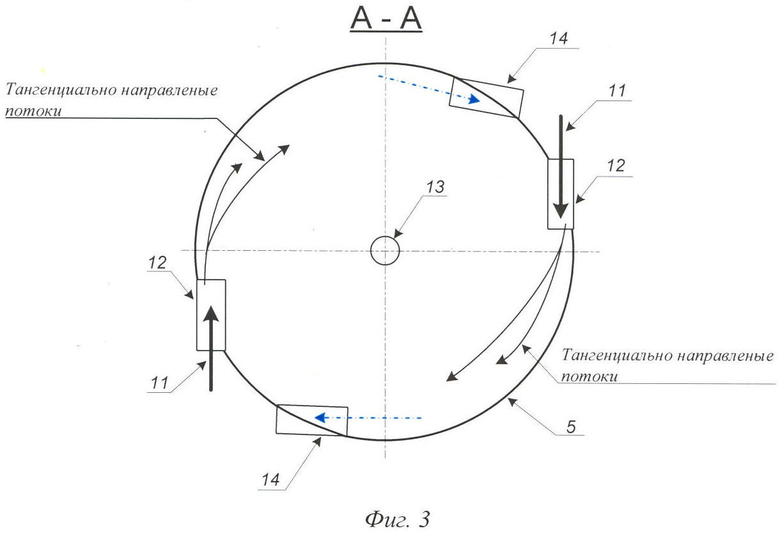

на фиг.3 - резервуар-отстойник первой ступени (разрез А-А);

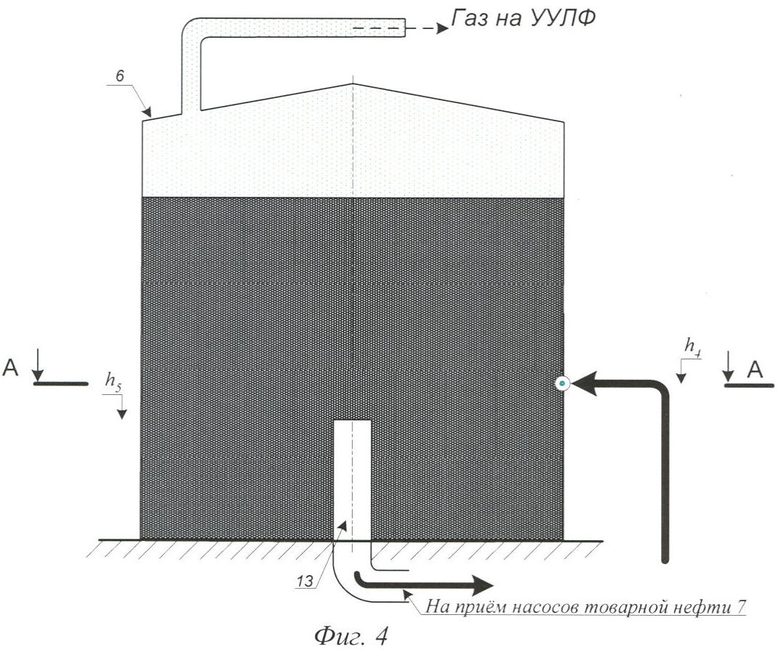

на фиг.4 - товарный резервуар второй ступени;

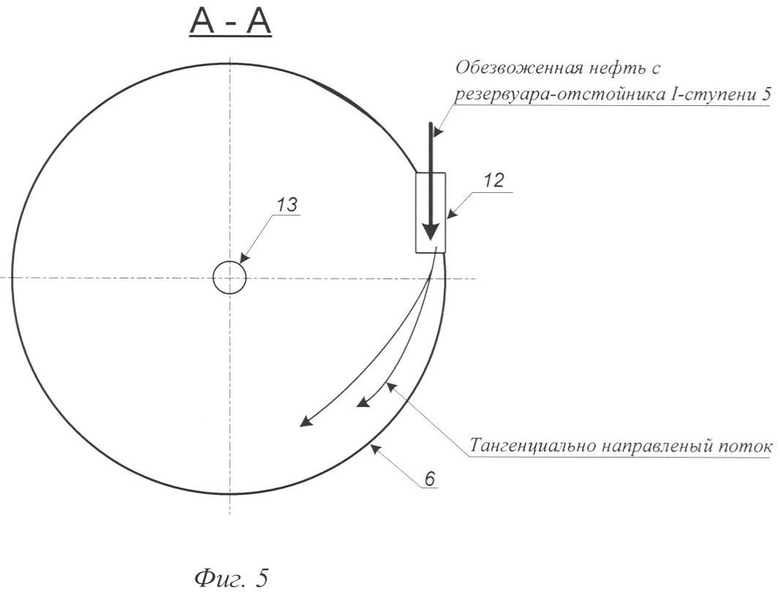

на фиг.5 - товарный резервуар второй ступени (разрез А-А).

Система комплексной подготовки продукции скважин состоит из напорного трубопровода 1, теплообменника 2, печи 3, нефтегазосепаратора 4, резервуара-отстойника первой ступени 5 с оригинальными схемами ввода продукции скважин и слива подготовленной нефти и пластовой воды, товарного резервуара второй - ступени 6, насосов товарной нефти 7, насосных агрегатов 8 системы ППД, установки улавливания легких фракций (УУЛФ) 9, делителя потока жидкости (ДПЖ) 10. В систему также входят система трубопроводов 11, используемых для ввода жидкости в резервуар-отстойник первой ступени 5 и слива подготовленной воды, сопла 12 ввода жидкости в резервуары 5 и 6 (фиг.3 и фиг.5), сливной трубопровод 13 (фиг.2-фиг.5), горизонтальные сопла 14 (фиг.2 и фиг.3) слива воды из резервуара-отстойника первой ступени 5 и узел учета (не указан).

Система комплексной подготовки продукции скважин работает следующим образом.

Добываемая жидкость определенной обводненности поступает по напорному трубопроводу 1 в трубную часть теплообменника 2, где нагревается потоком товарной нефти и по коллектору расчетного диаметра в ламинарном режиме направляется в печь 3, где нагревается до определенной температуры, и далее поступает в нефтегазосепаратор 4, являющийся второй ступенью сепарации, где происходит отбор основного количества газа. Газ под давлением подается на установку сероочистки газоперерабатывающего завода (УСО ГПЗ). Отсепарированная нефть в ламинарном режиме поступает в ДПЖ 10, где происходит деление потока жидкости на n (где n≥1). Далее жидкость в ламинарном режиме по n трубопроводам 11 расчетного диаметра вводится на расчетной высоте h1 (фиг.2) в тело резервуара-отстойника первой ступени 5. Ввод потоков жидкости (фиг.3) осуществляется равноудаленно по всей длине окружности резервуара-отстойника первой ступени 5 через сопла 12, формирующие горизонтальные тангенциально направленные струи непосредственно у его стенок, что обеспечивает максимальное использование кинетической энергии потока жидкости и вращение всей ее массы в резервуаре-отстойнике первой ступени 5 в заданном направлении.

Для полноты описания заявляемого объекта отметим, что из-за вращения жидкости в резервуаре-отстойнике первой ступени 5 возникают центробежные силы, что обеспечивает использование их в процессе сепарации сырой нефти помимо архимедовой силы. Жидкость с большей удельной плотностью под действием этих сил стремится вниз и к стенкам резервуара-отстойника первой ступени 5, а жидкости с меньшей удельной плотностью, соответственно, вверх и к его центру, при этом величина центробежных сил зависит от скорости вращения жидкости и радиуса резервуара-отстойника первой ступени 5. Далее в процессе сепарации более вязкие жидкости будут вращаться медленнее. Дифференцированное вращение слоев всей массы жидкости в резервуаре-отстойнике первой ступени 5 в заданном направлении позволяет обеспечить рыхлую структуру в эмульсии промежуточного слоя, что в меньшей степени препятствует осаждению капель воды (жидкости с большей плотностью) и свободному их переходу в водную зону. При этом внутренний рабочий объем резервуара-отстойника первой ступени 5 не загроможден дополнительными конструкциями в виде маточников и коллекторов, обладающих определенным нерабочим объемом и сопротивлением вращению. Обезвоженная (товарная) нефть с расчетной высоты h2 (фиг.2) отбирается по сливному трубопроводу 13 расчетного диаметра, установленному вертикально в центре резервуара-отстойника первой ступени 5, и перетекает в товарный резервуар второй ступени 6 по трубопроводу, расположенному на расчетной высоте h4 (фиг.4). При таком способе обеспечивается более равномерная удельная сепарационная нагрузка на внутренний рабочий объем резервуара-отстойника первой ступени 5 и придается дополнительный импульс вращения, а скорость слива обезвоженной товарной нефти во много раз возрастает. Подготовленная вода из резервуара-отстойника первой ступени 5 по мере накопления откачивается насосными агрегатами 8 в систему ППД через m (где m≥1) горизонтальные сопла 14 слива воды, расположенные на расчетной высоте h3 (фиг.2), которые обеспечивают тангенциальный забор воды в заданном направлении и расположены равноудаленно по всей длине окружности резервуара-отстойника первой ступени 5 (фиг.3). Горизонтальные сопла 14 слива воды соединены с насосными агрегатами 8 конструкцией трубопроводов 11.

Такой способ слива подготовленной воды позволяет при выводе ее из резервуара добиться уменьшения сопротивления вращению всей массы жидкости в резервуаре и придать дополнительный импульс вращения за счет работы насосных агрегатов 8 системы ППД.

Товарная нефть с расчетной высоты h5 (фиг.4) отбирается по сливному трубопроводу 13 расчетного диаметра, установленному вертикально в центре товарного резервуара второй ступени 6, направляется в ламинарном режиме на прием насосов товарной нефти 7 (фиг.1) и далее в межтрубную часть теплообменника 2 для нагрева поступающей в резервуар-отстойник первой ступени 5 добываемой жидкости. Охлажденная до определенной температуры товарная нефть с помощью насосов товарной нефти 7 (по пути движения отстойники отсутствуют) через узел учета направляется в головные сооружения потребителя.

Отсепарированный газ из резервуара-отстойника первой ступени 5 и товарного резервуара второй ступени 6 по газоуравнительной системе подается на прием установки улавливания легких фракций (УУЛФ) 9 и далее транспортируется совместно с газом от нефтегазосепаратора 4 на УСО ГПЗ.

Подтоварная вода из нижней зоны товарного резервуара второй ступени 6 периодически насосом возвращается в голову процесса (не показан), тем самым создавая замкнутый и герметичный цикл подготовки продукции скважин.

Резервуар-отстойник первой ступени 5 и товарный резервуар второй ступени 6 одновременно выполняют несколько функций.

Резервуар-отстойник первой ступени 5:

- узел предварительного сброса пластовых вод (УПС);

- отстойник первой ступени;

- отстойник очистки сточных вод;

- газосепаратор третьей ступени;

- буферная емкость очищенных сточных вод.

Товарный резервуар второй ступени 6:

- отстойник второй ступени;

- буферная емкость товарной нефти;

- газосепаратор третьей ступени.

Конструкция резервуара-отстойника первой ступени 5 и товарного резервуара 6 обеспечивает необходимое качество как товарной реализуемой нефти, так и закачиваемых в систему ППД сточных вод.

Применение системы комплексной подготовки продукции скважин позволяет получить следующие преимущества:

- улучшить качество подготовки продукции скважин и очистки сточных вод;

- увеличить производительность установки;

- снизить энергоемкость технологического процесса разделения эмульсии и металлоемкость резервуара (установки);

- уменьшить поверхность контакта установки с агрессивной средой и, соответственно, увеличить срок ее службы;

- сократить сроки строительно-монтажных работ при строительстве объекта и ремонтных работ при текущем обслуживании;

- уменьшить трудозатраты при очистке внутренней поверхности резервуара от осаждаемых и невымываемых примесей;

- позволит в большей степени выполнять требования по защите окружающей среды.

Система проста по изготовлению и монтажу, надежна в эксплуатации, не требует квалифицированного обслуживания и не зависит от других технических и технологических факторов, т.е. достигается устойчивый положительный эффект.

Отметим, что из общедоступных источников информации (в том числе и патентных) не выявлены устройства, идентичные заявленной системе комплексной подготовки продукции скважин с совокупностью существенных признаков, в том числе и отличительных, эквивалентных совокупности существенных признаков объекта настоящей заявки. Это позволяет утверждать, что настоящее техническое решение удовлетворяет «критериям» изобретения, в связи с чем подлежит защите охранным документом изобретательского права согласно заявлению авторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КОМПЛЕКСНОЙ ПОДГОТОВКИ ВЫСОКОСЕРНИСТОЙ ПРОДУКЦИИ СКВАЖИН | 2000 |

|

RU2175740C1 |

| СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ | 2009 |

|

RU2412739C1 |

| СИСТЕМА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРОДУКЦИИ СКВАЖИН И СПОСОБ ЕЕ РЕАЛИЗАЦИИ | 2001 |

|

RU2232935C2 |

| Установка для подготовки высоковязких нефтей | 1990 |

|

SU1761191A1 |

| Установка для подготовки нефтяного газа к транспорту | 1987 |

|

SU1581342A1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 2004 |

|

RU2261136C1 |

| Установка подготовки нефти | 1988 |

|

SU1542565A1 |

| УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО ОБЕЗВОЖИВАНИЯ ПРИРОДНОГО БИТУМА | 2006 |

|

RU2316376C1 |

| Установка для обработки высоковязких стойких нефтяных эмульсий | 1990 |

|

SU1761187A1 |

| СПОСОБ СОВМЕСТНОГО СБОРА, ПОДГОТОВКИ НЕФТИ И ПЕРЕРАБОТКИ, УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2001 |

|

RU2189846C1 |

Настоящее изобретение относится к нефтедобывающей промышленности, в частности к подготовке продукции скважин, касается устройств и способов подготовки добываемой жидкости, поступающей из скважин, и предназначено для использования в системах подготовки сырой нефти. Изобретение может быть использовано для сепарации различных эмульсий, применяемых в химическом, пищевом, металлургическом и др. производствах. Ввод потоков жидкости в резервуар-отстойник 1 ступени осуществляется равноудаленно по всей длине окружности резервуара горизонтальными соплами, формирующими горизонтальные струи жидкости тангенциально непосредственно у стенок резервуара. Тангенциальный ввод продукции скважин в резервуар-отстойник I ступени и товарный резервуар II ступени обеспечивает вращение всей ее массы в резервуарах и возникновение центробежных сил. Технический результат состоит в повышении качества подготовки сырой нефти и производительности системы, упрощении эксплуатации, снижении топливно-энергетических затрат и металлоемкости. 2 н. и 2 з.п. ф-лы, 5 ил.

| СИСТЕМА КОМПЛЕКСНОЙ ПОДГОТОВКИ ВЫСОКОСЕРНИСТОЙ ПРОДУКЦИИ СКВАЖИН | 2000 |

|

RU2175740C1 |

| US 4848991 А, 18.07.1989 | |||

| Устройство для обезвоживания нефти | 1984 |

|

SU1233900A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| JP 60114307 A, 20.06.1985. | |||

Авторы

Даты

2008-08-20—Публикация

2004-12-02—Подача