Настоящее изобретение относится к добыче руд и более точно к разработке месторождений с термическим дроблением для добычи руды из тонких жил.

В течение многих лет компании, занимающиеся добычей полезных ископаемых, продолжали работать над созданием различных способов механизации добычи. Они добились успеха во многих случаях, когда объем руды был достаточным для обоснования больших капитальных вложений в оборудование и необходимую инфраструктуру. Залежи полезных ископаемых в тонких жилах, со своей стороны, представляли собой большую проблему с точки зрения механизации. Способы селективной разработки, такие как магазинирование, были заменены использованием способа механизированной добычи из глубоких скважин. Несмотря на все приложенные усилия, успешные случаи остаются редкими. Сложность регулирования устойчивости стенок после вибраций, вызванных взрывами, часто приводила к сильному разубоживанию, что не давало сделать разработку тонких жил экономически жизнеспособной. Действительно, разработка жил с малым поперечным сечением в прошлом была неэкономичной, поскольку при современных способах разработки месторождений тонкая жила требует удаления большого количества пустой породы с обеих сторон от жилы. В этом случае большое количество руды должно быть обработано для извлечения небольшого количества желательных минералов.

Поэтому большое количество известных тонких орудненных жил в настоящее время не разрабатываются, поскольку добыча таких минералов не является жизнеспособной в конкретных экономических условиях вследствие ограничений, обусловленных существующими в настоящее время способами добычи.

Следовательно, цель настоящего изобретения состоит в разработке нового способа добычи руды для обеспечения возможности рентабельной разработки тонких рудных жил.

Дополнительная цель настоящего изобретения состоит в разработке нового и эффективного подхода к разработке месторождений для добычи руды из тонких жил.

Еще одна цель настоящего изобретения состоит в оптимизации извлечения руды.

Дополнительная цель настоящего изобретения состоит в разработке нового способа добычи руды из тонких жил, при котором ослабление стенок жилы является минимальным.

Следовательно, в соответствии с настоящим изобретением разработан способ добычи руды из жилы, имеющей противоположные боковые стенки, при котором бурят опережающие скважины непосредственно в жиле через определенные интервалы вдоль нее, расширяют опережающие скважины путем использования термического дробления до раздробления жилы и извлекают раздробленную руду вдоль жилы.

При осуществлении способа интервалы можно определять шириной жилы.

По меньшей мере, вдоль части длины жилы опережающие скважины можно последовательно расширять в соответствии с заданной конфигурацией, при этом каждую вторую опережающую скважину можно расширять в большей степени для ее соединения с противоположными соседними опережающими скважинами, расширенными ранее.

Опережающие скважины можно расширять до боковых стенок жилы.

Опережающие скважины можно бурить и расширять в заданной последовательности, начиная с бурения первой группы из трех опережающих скважин, при этом первую и третью скважины из первой группы расширяют перед расширением второй скважины из данной группы. За первой группой скважин может следовать группа из двух скважин, при этом вторую скважину из второй группы расширяют перед расширением первой скважины из второй группы.

При осуществлении способа раздробленную руду можно извлекать всасыванием.

Ниже приводится подробное описание предпочтительного варианта осуществления изобретения со ссылками на сопровождающие чертежи, на которых изображено следующее:

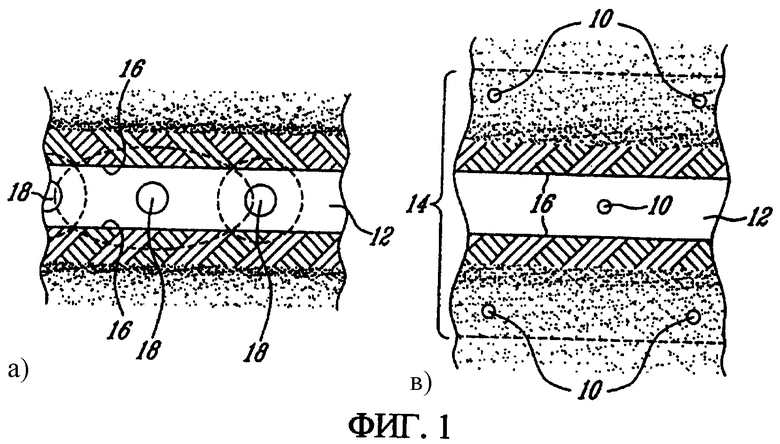

фиг.1 представляет сравнительную схему способа разработки месторождений с использованием глубоких скважин со способом разработки месторождений с использованием термического дробления в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

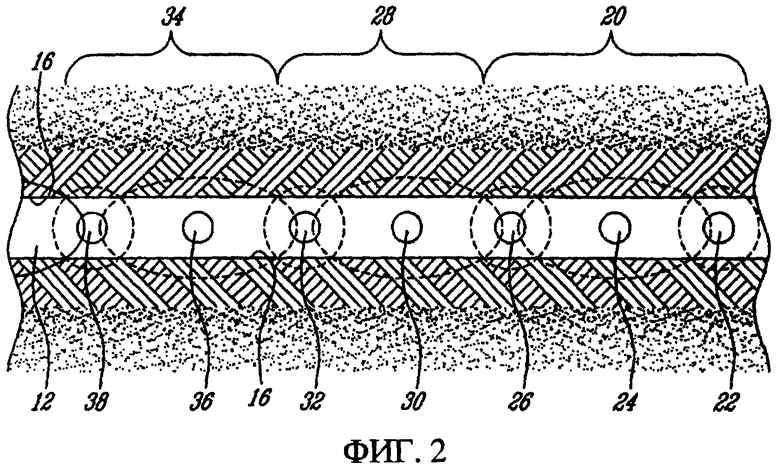

фиг.2 представляет схематический вид в плане сверху рудной жилы, иллюстрирующий извлечение руды посредством термического дробления породы;

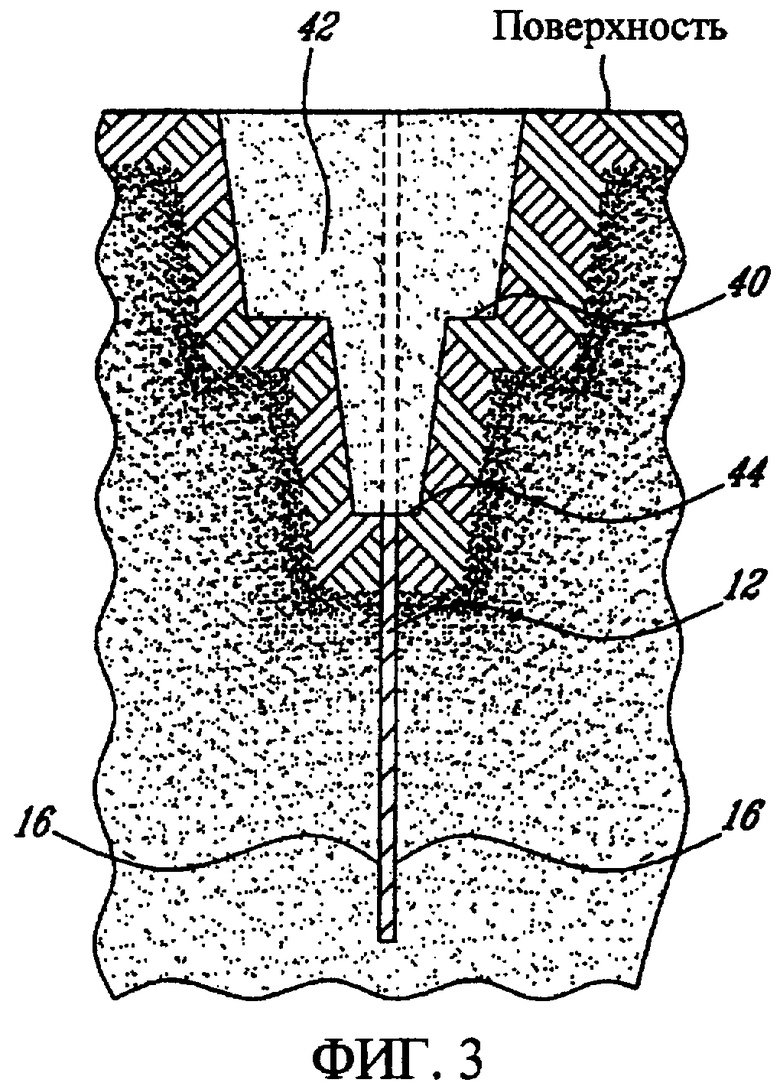

фиг.3 представляет схематический вертикальный вид, показывающий схему выемки на поверхности, которая может быть использована при добыче из тонкой жилы посредством термического дробления;

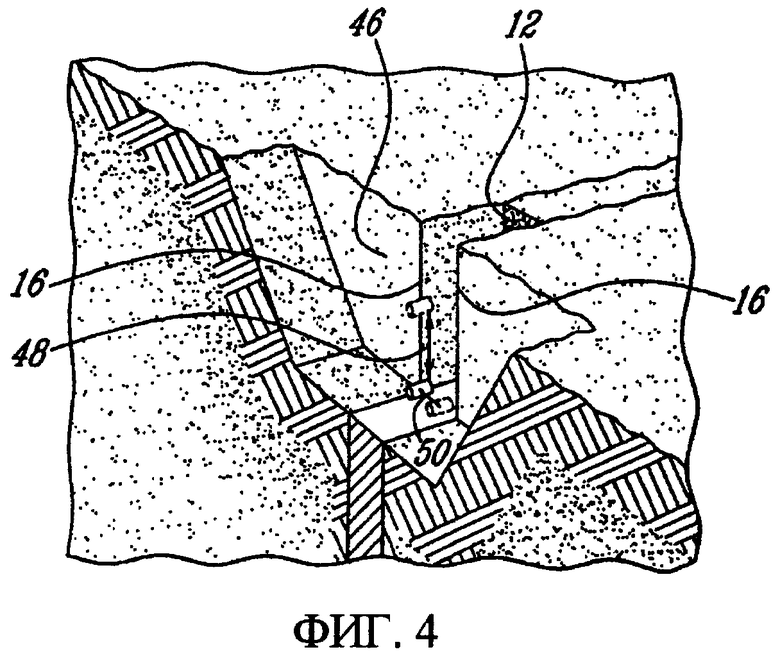

фиг.4 представляет схематический вид в перспективе тонкой жилы в процессе выполнения выемки посредством термического дробления в соответствии с дополнительным вариантом осуществления настоящего изобретения;

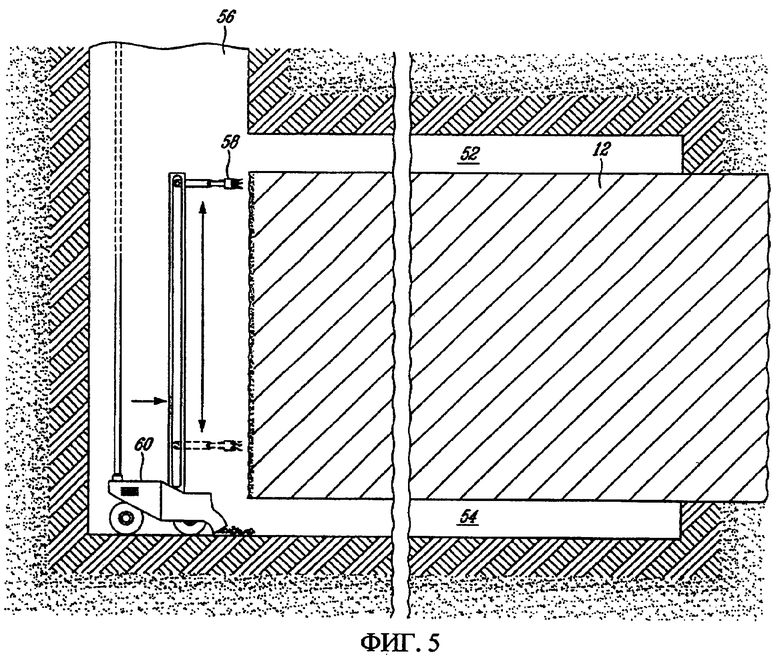

фиг.5 представляет схематический вертикальный вид сбоку, иллюстрирующий операцию каналообразования посредством термического дробления, выполняемую для извлечения руды из тонкой жилы.

В области разработки месторождений существует проблема, связанная с экономичной добычей высококачественных ценных материалов, таких как золото, платина, медь или другие драгоценные материалы, из тонкой рудной жилы. Тонкую рудную жилу обычно промышленно не разрабатывают, поскольку выход по объему полезного минерала на количество извлеченной руды и количество труда, необходимого для извлечения руды, делают неэкономичным извлечение желательных минералов в случае тонких жил. Как будет видно ниже, в соответствии с настоящим изобретением предложено решение данной конкретной проблемы за счет существенной минимизации разубоживания ("ухода") ценного минерала в окружающую пустую породу во время операции добычи.

В отличие от традиционных способов разработки месторождений, которые требуют, чтобы большое количество с коммерческой точки зрения бесполезной породы (не содержащей полезных ископаемых) было удалено с обеих сторон от жилы вследствие использования зарядов взрывчатых веществ, данный способ разработки месторождений без взрывов обеспечивает извлечение только действительно ценного, то есть добычу ("извлечение") полезных ископаемых из окружающей среды. Это можно легко понять из фиг.1, которая иллюстрирует схематическое сравнение между разубоживанием, связанным с обычным способом разработки месторождений, и способом разработки месторождений с термическим дроблением по настоящему изобретению. Более точно, в соответствии с обычным способом разработки с использованием глубоких скважин, взрывные скважины (шпуры) 10 бурят в жиле 12 и с обеих ее сторон. Каждый шпур 10 заполняют зарядом взрывчатого вещества, такого как динамит, и зону вблизи шпуров 10 дробят за счет силы взрыва заряда. Это приводит к образованию большой траншеи 14, которая проходит в боковом направлении наружу по отношению к боковым стенкам 16 жилы вдоль все длины жилы 12. Например, в случае жилы, имеющей ширину 30 см (12 дюймов), путем взрывания должна быть получена траншея шириной 140 см (55 дюймов). Это приводит к разрушению приблизительно 55 см (22 дюйма) с каждой стороны жилы 12 на всей ее длине. Другими словами, количество пустой породы или материала, бесполезного с коммерческой точки зрения, которое должно быть добыто, существенно превышает количество материала, содержащегося между боковыми стенками 16 жилы. Отношение составляет приблизительно 6 тонн бесполезного с коммерческой точки зрения материала на 1 тонну желательного минерала.

Напротив, в соответствии с настоящим изобретением опережающие скважины 18 (не взрывные скважины) образуют непосредственно в жиле 12 и впоследствии разбуривают или расширяют за счет термического дробления до боковых стенок 16 жилы, тем самым, избегая разубоживания рудного тела, содержащегося в жиле, за счет "ухода" его в бесполезный с коммерческой зрения материал, расположенный снаружи от боковых стенок 16 жилы. Траншею можно сохранить как можно более узкой. Это позволяет добывать 1 тонну желаемого минерала на 2 тонны пустой породы.

В соответствии с предпочтительным способом добычи по настоящему изобретению первую группу 20 из трех опережающих скважин 22, 24, 26 бурят непосредственно в жиле 12 через заданные интервалы в продольном направлении, как показано на фиг.2. Интервалы определяются шириной жилы 12. Для жилы, имеющей ширину 12 дюймов (30 см), опережающие скважины предпочтительно имеют диаметр приблизительно 6 дюймов (15 см) и находятся на расстоянии друг от друга, составляющем приблизительно 21 дюйм (53 см). Каждая опережающая скважина имеет глубину от 40 футов (12 м) до 60 футов (18 м) и расположена, по существу, в центре относительно центральной оси жилы 12. Полученный раздробленный материал извлекают и впоследствии подвергают обработке для отделения минерализованного материала от пустой породы.

Следующая операция состоит в проверке опережающих скважин 22, 24, 26. Для того чтобы удостовериться в том, что опережающие скважины 22, 24, 26 находятся в жиле 12, используют обычное погружное устройство (непоказанное) для определения местоположения жилы 12. Как только руда будет обнаружена в опережающих скважинах 22, 24, 26, начинают термическое дробление для расширения каждой опережающей скважины до боковых стенок 16 жилы. Следует понимать, что на практике опережающие скважины 22, 24, 26 в некоторых случаях могут быть термически расширены до места, которое находится немного снаружи по отношению к боковым стенкам 16 жилы 12, как показано пунктирными линиями на фиг.2. Каждую опережающую скважину расширяют посредством опускания мощной горелки (непоказанной), работающей на дизельном топливе и воздухе, в скважину и зажигания ее. Горелка также может быть выполнена в виде плазменной горелки, особенно при подземных работах по разработке месторождений. Тепло, вырабатываемое горелкой, вызывает повышение температуры в скважине до 1800°С. Это создает термические напряжения, которые вызывают дробление породы. Говоря простым языком, разрушение растрескиванием рассматривается как вид растрескивания кристаллов, вызванный неодинаковым расширением кристаллов породы, которое "преодолевает" силу сцепления молекул. Раздробленный или расколотый на куски материал, полученный во время данного процесса, по размеру варьируется от мелкого зерна до 4 см (1,6 дюйма).

Первые три опережающих скважины 22, 24, 26 предпочтительно расширяют по отдельности вдоль всей их длины от низа до верха в заданной последовательности, начиная с первой скважины 22, затем третий скважина 26 и второй скважина 24. Раздробленный материал, полученный во время операции термического дробления в первой и третьей скважинах 22 и 26, предпочтительно оставляют в скважинах с тем, чтобы он служил в качестве термического барьера для предотвращения утечки тепла из второй скважины 24, когда целики из материала, отделяющие вторую скважину 24 от первой скважины 22 и вторую скважину 24 от третьей скважины 26, начинают раздробляться, тем самым, создавая возможность прохода тепла из второй скважины 24 в первую и третью скважины 22 и 26. За счет того, что раздробленный материал оставляют в скважинах до завершения термического дробления в соседней скважине, может быть достигнута значительная экономия с точки зрения энергопотребления. Как показано пунктирными линиями на фиг.2, вторую скважину 24 расширяют в большей степени, чем первую и третью скважины 22 и 26 для полного раздробления целика между первой и второй скважинами 22 и 24 и целика между второй и третьей скважинами 24 и 26.

После этого вторую группу 28 опережающих скважин, содержащую две скважины 30 и 32, расположенные на определенном расстоянии друг от друга в продольном направлении, бурят непосредственно в жиле 12 у заднего по ходу конца первой группы 20. Сначала расширяют вторую опережающую скважину 32 из второй группы 28 посредством термического дробления, за которым следует первая опережающая скважина 30. Как и в случае первой группы 20, раздробленный материал, полученный во время термического дробления, выполненного в каждой скважине, предпочтительно оставляют в скважине, и первую скважину 30 расширяют в большей степени, чем соседние скважины 26 и 32. Как правило, скважины, которые расширяют до большого размера, всегда находятся между двумя парами опережающих скважин, которые уже были расширены. Как обозначено ссылочной позицией 34, затем бурят дополнительные пары опережающих скважин 36 и 38, расположенных на определенном расстоянии друг от друга в продольном направлении, и расширяют их до тех пор, пока не будет достигнут конец жилы 12.

Как только жила 12 будет раздроблена на всей ее длине или вдоль достаточной части ее, раздробленный материал извлекают (улавливают) посредством всасывания.

В случае глубоких жил, проходящих более чем на 60 футов (18 м) в глубину окружающих пластов, пустая порода, окружающая жилы, может быть взорвана после того, как руда, содержащаяся в первых 60 футах (18 м) глубины жилы или около этого, будет извлечена описанным выше способом. Таким образом, рудное тело жилы может быть раздроблено и извлечено на других 60 футах (18 м) глубины посредством повторения описанных выше операций от уровня нового уступа, полученного выемкой грунта. Следует понимать, что величина, составляющая 60 футов (18 м) глубины, определяется предельными характеристиками бурового оборудования и приведена только в иллюстративных целях.

Как показано на фиг.3, при добыче из тонких жил, осуществляемой с тремя уступами, коэффициент вскрыши будет значительно меньше при использовании концепции разработки месторождений с использованием термического дробления. Из-за малого размера передвижного оборудования (горелки) конечная форма выемки может быть сохранена как можно более узкой. Это обеспечивает существенное снижение затрат на разработку месторождения. Это также предпочтительно вследствие того, что это способствует минимизации разубоживания за счет того, что избегают вскрыши пустой породы.

Уровень 40 второго уступа образуют посредством взрывания пустой породы 42, окружающей жилу 12, после того как рудное тело, содержащееся в первых 60 футах (18 м) глубины жилы 12, будет извлечено с первого уровня или уровня поверхности. После того как будет закончена выемка грунта до уровня 40 второго уступа, горное оборудование, включая бур и горелку, перемещают на платформу на уровне 40 второго уступа и опережающие скважины бурят и расширяют посредством термического дробления, как было описано выше. Раздробленный материал извлекают посредством всасывания и осуществляют дополнительную выемку грунта в данном месте для образования уровня 44 третьего уступа для обеспечения возможности извлечения остающейся наиболее глубокой части жилы 12.

Описанный выше способ разработки месторождений с использованием термического дробления может быть адаптирован или к разработке открытым способом, или к разработке подземным способом.

В соответствии с дополнительным общим аспектом настоящего изобретения термическое дробление используется для выполнения операции каналообразования непосредственно в рудном жильном месторождении с последующим извлечением рудного тела из окружающей пустой породы без необходимости бурения опережающих скважин в жиле.

Как показано на фиг.4, сначала определяют местоположение рудной жилы 12 и затем открывают для воздействия вертикальный забой (поверхность) 46 на одном конце жилы 12 посредством выемки породы. После этого вертикальный канал прорубают в открытом для воздействия вертикальном забое 46 между стенками 16 из породы, ограничивающими рудное жильное месторождение. Вертикальный канал получают посредством направления пламени, образованного горелкой, к открытому для воздействия вертикальному забою и посредством перемещения горелки в вертикальном и боковом направлениях с регулируемой скоростью перемещения между боковыми стенками 16 жилы 12, чтобы вызвать дробление руды, содержащейся в жиле 12, на фрагменты. Перемещение горелки ограничено границами жилы, как показано стрелками 48 и 50. Выемку постепенно углубляют посредством непрерывного регулирования расстояния между горелкой и дном выемки. Это расстояние названо здесь "разделяющим расстоянием", и его поддерживают по существу постоянным в течение всего процесса. Для выполнения этого горелка может быть смонтирована на телескопической мачте. После того как телескопическая мачта будет развернута до ее полностью выдвинутого положения, раздробленный материал извлекают посредством всасывания, горелку удаляют из выемки и вертикальный забой 46 взрывают для того, чтобы открыть для воздействия новую вертикальную плоскость забоя, от которой можно будет продолжать операцию каналообразования в жиле 12. Эти операции повторяют до тех пор, пока добыча из рудной жилы 12 не будет полностью завершена.

Фиг.5 иллюстрирует адаптацию описанного выше способа каналообразования посредством разрушения растрескиванием для подземного жильного месторождения. Как и в случае обычной подземной разработки месторождений, рудная жила 12 расположена между верхним и нижним штреками 52 и 54. Доступ к штрекам 52 и 54 обеспечивается посредством вертикальной скважины 56. Горелку 58 предпочтительно монтируют на роботе 60, спущенном в вертикальную скважину 56. Робот 60 выполнен с возможностью смещения горелки 58 в вертикальном направлении между верхним и нижним штреками 52 и 54 и в боковом направлении между боковыми стенками жилы 12. Тепло, созданное горелкой 58, вызывает дробление рудного тела, образующего жилу 12, на мелкие осколки. По мере образования выемки в забое робот 60 перемещается вперед дальше в выемку с тем, чтобы удерживать горелку 58 на по существу постоянном разделяющем расстоянии от дна вертикальной выемки. Всасывание выполняют для извлечения мелочи из выемки. Как только выемка будет углублена на заданное расстояние, образуют вторую вертикальную скважину (не показана) и процесс каналообразования повторяют из этой новой скважины. За счет повторения таким образом описанных выше операций может быть полностью выполнена разработка (добыча) рудной жилы при одновременном избежании нежелательной вскрыши окружающей пустой породы. Таким образом, добывают только истинно ценное.

Подводя итоги, можно сказать, что можно ожидать многочисленных преимуществ при рассмотрении способа добычи из рудной жилы согласно настоящему изобретению. При обычной селективной разработке часть пустой породы должна быть включена в извлекаемые запасы для обеспечения наличия достаточного пространства для оборудования и рабочих. Как проиллюстрировано на фиг.1, посредством использования концепции разработки месторождений с применением термического дробления доля пустой породы, подлежащей извлечению, является минимальной. Следовательно, можно обеспечить существенную экономию, связанную с транспортировкой, погрузкой и разгрузкой руды, обработкой руды и контролем состояния окружающей среды.

Изобретение относится к разработке месторождений термическим дроблением для добычи руды из тонких жил. Способ добычи руды из жилы, имеющей противоположные боковые стенки, включает бурение опережающих скважин непосредственно в жиле через определенные интервалы вдоль нее, расширение опережающих скважин путем использования термического дробления до раздробления жилы и извлечение раздробленной руды вдоль жилы. Интервалы определяются шириной жилы. Вдоль части длины жилы опережающей скважины последовательно расширяют в соответствии с заданной конфигурацией, при этом каждую вторую опережающую скважину расширяют в большей степени для ее соединения с противоположными соседними опережающими скважинами, расширенными ранее. Опережающие скважины бурят и расширяют в заданной последовательности, начиная с бурения первой группы из трех опережающих скважин, при этом первую и третью скважины из первой группы расширяют перед расширением второй скважины из данной группы. За первой группой скважин следует группа из двух скважин, при этом вторую скважину из второй группы расширяют перед расширением первой скважины из второй группы. Раздробленную руду извлекают всасыванием. Изобретение позволяет осуществлять рентабельную разработку тонких рудных жил. 6 з.п. ф-лы, 5 ил.

| Способ разработки месторождений полезных ископаемых | 1983 |

|

SU1155757A1 |

| Гидравлический усилитель системыРЕгулиРОВАНия ТуРбОМАшиН | 1972 |

|

SU819366A1 |

| Способ открытой разработки месторожденийпОлЕзНыХ иСКОпАЕМыХ | 1979 |

|

SU831973A1 |

| Способ выемки полезного ископаемого | 1980 |

|

SU866191A1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ ЖИЛ СЛОЖНОЙ МОРФОЛОГИИ | 2001 |

|

RU2187645C1 |

| US 3876251 C1, 08.04.1975. | |||

Авторы

Даты

2008-08-27—Публикация

2003-11-26—Подача