Изобретение относится к оборудованию для переработки сублимирующихся материалов, в частности для проведения процесса десублимации-сублимации гексафторида урана, низкообогащенного изотопом уран-235.

К аппаратам такого назначения предъявляются требования высокой степени улавливания гексафторида урана.

Известен сублимационный аппарат [RU №2143940, В01D 7/00, опубл. 10.01.2000 г.], содержащий цилиндрический теплоизолированный корпус, в котором расположены центральная поглощающая нейтроны вставка и соосные с ней кольцевая камера для теплоносителей с теплообменным элементом и кольцевая сублимационная камера, патрубки ввода и вывода теплоносителей. Аппарат снабжен нагревателем одной из стенок сублимационной камеры и размещенными в камере кольцевыми перегородками, установленными с зазором относительно обогреваемой стенки, а камера для теплоносителей размещена со стороны стенки сублимационной камеры, противолежащей обогреваемой.

Недостатком аппарата является недостаточно полное использование хладагента непосредственно для десублимации гексафторида урана. Это является следствием того, что при режиме десублимации в теплообменную камеру подают хладагент, которым охлаждают не только стенку сублимационной камеры, но и вставку, поглощающую нейтроны, представляющую собой сборочный элемент с большой теплоемкостью. При следующем режиме работы (сублимации) в эту же теплообменную камеру подают теплый воздух, которым нагревают и сублимационную камеру, и вставку, поглощающую нейтроны. Таким образом, при каждом режиме десублимации часть хладагента используется на охлаждение вставки, нагретой в предыдущем режиме работы. Кроме того, в сублимационном аппарате организован прямоток между хладагентом и технологическим газом, что также снижает эффективность теплообмена.

Известен сублимационный аппарат [RU №2244582, В01D 7/02, 59/08, опубл. 20.01.2003 г.], принятый за прототип. Аппарат содержит цилиндрический теплоизолированный корпус, в котором расположены кольцевая камера для теплоносителей и соосная с ней кольцевая сублимационная камера, снабженная нагревателями стенок и кольцевыми перегородками, размещенными с зазором относительно обогреваемой стенки, патрубки ввода и вывода технологических газов, ввода и вывода теплоносителей, камера для теплоносителей выполнена из труб, установленных хотя бы по одной окружности в сублимационной камере, при этом, нагреватель размещен на обеих стенках сублимационной камеры, а кольцевые перегородки установлены на трубах камеры для теплоносителей, трубы теплообменной камеры снабжены пластинчатыми перемычками, кольцевые перегородки имеют отбортовку, направленную по ходу технологического газа.

Сублимационный аппарат работает в двух режимах: десублимации и сублимации. При работе в режиме десублимации хладагент через патрубок подают в кольцевой коллектор, где он распределяется по теплообменным трубкам. Отработанный хладагент посредством сборного коллектора, отводящих трубок и кольцевого коллектора выводят из камеры. Процесс десублимации проводят при включенном нагревателе, обогревающем стенки сублимационной камеры до температуры, не допускающей десублимацию гексафторида урана (ГФУ). Технологический газ, представляющий собой смесь паров ГФУ и инертных газов, поступает через патрубок, распределяется по кольцевому пространству в верхней части сублимационной камеры, проходит через зазоры между стенками и отбортовкой кольцевой перегородки и последовательно поступает в кольцевые ячейки. Гексафторид урана, десублимируясь, осаждается на поверхности теплообменных трубок и с двух сторон на перемычках. Образующиеся при этом аэрозоли вторично сублимируются при контакте с обогреваемыми стенками при прохождении технологического газа в зазорах. При последовательном прохождении технологического газа из ячейки в ячейку концентрация гексафторида урана снижается

Для перевода аппарата в режим сублимации подача хладагента и технологического газа прекращается. Нагревателем доводят температуру в аппарате до температуры возгонки ГФУ. Возгоны выводятся из сублимационной камеры через патрубок.

Недостатком аппарата является его низкая производительность по десублимату и недостаточно полное использование хладагента непосредственно для десублимации гексафторида урана. Это является следствием малой поверхности десублимации и организации прохода хладагента "на прямую" через камеру для теплоносителя, выполненную из труб, причем, весь отработанный (нагретый) хладагент возвращается назад через сублимационную камеру и только после этого выходит из аппарата.

Задача, на решение которой направлено изобретение, заключается в разработке сублимационного аппарата с большой единичной производительностью при осуществлении наиболее полного и рационального применения хладагента при максимальном использовании его теплообменных свойств.

Для решения этой задачи предлагается десублимационный аппарат, содержащий цилиндрический теплоизолированный корпус, в котором расположены кольцевая камера для теплоносителей и соосная с ней кольцевая сублимационная камера, снабженная нагревателями обеих стенок и кольцевыми перегородками с отбортовкой, размещенными с зазором относительно обогреваемой стенки, патрубки ввода и вывода технологических газов, ввода и вывода теплоносителей, при этом, камера для теплоносителей выполнена из отдельных кольцевых элементов, установленных между кольцевыми перегородками и сообщающихся между собой отверстиями в кольцевых перегородках.

Отверстия в двух соседних кольцевых перегородках расположены диаметрально друг напротив друга.

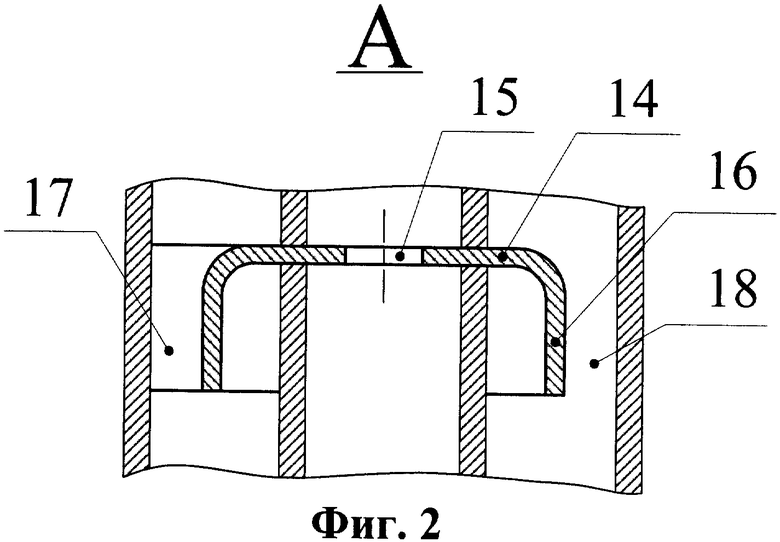

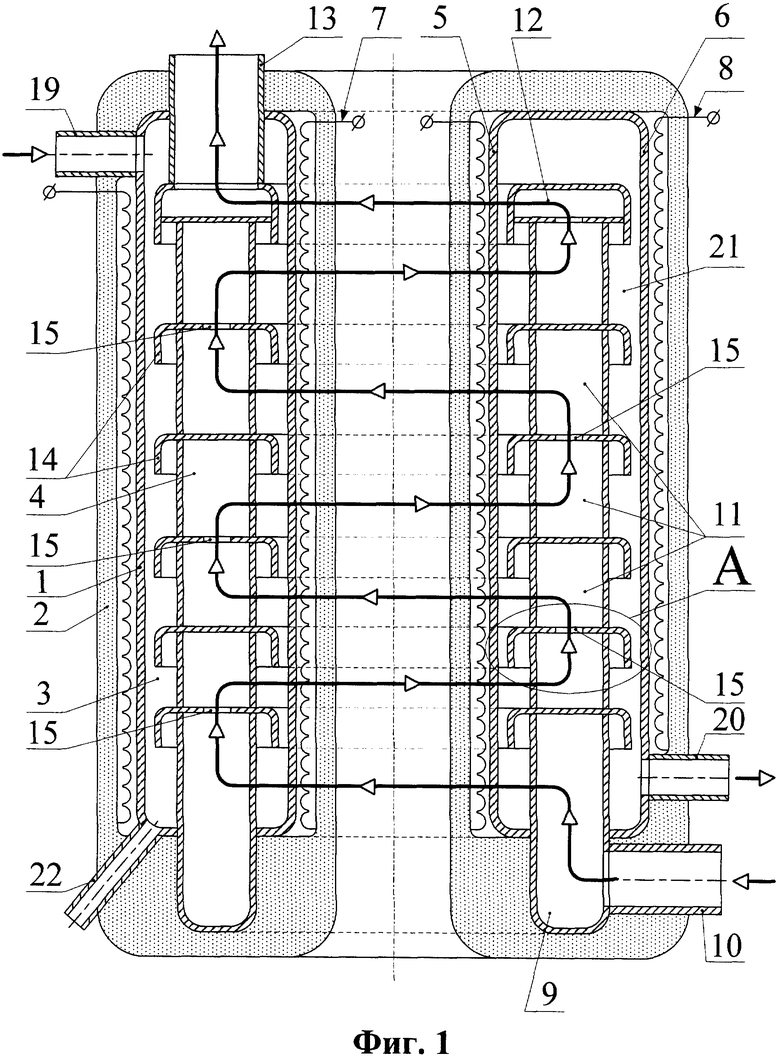

На фиг.1 показан продольный разрез десублимационного аппарата, на фиг.2 - выносной элемент А.

Аппарат содержит цилиндрический корпус 1, заключенный в теплоизолирующий кожух 2. Соосно со вставкой расположены кольцевая сублимационная камера 3 и камера 4 для теплоносителей. Сублимационная камера имеет внутреннюю стенку 5 и наружную стенку 6, обогреваемые нагревателями 7 и 8. Камера для теплоносителей содержит нижний кольцевой элемент 9 с патрубком 10 для ввода теплоносителя, промежуточные кольцевые элементы 11 и верхний кольцевой элемент 12 с патрубком 13 для вывода теплоносителя из камеры. Кольцевые элементы 9, 11 и 12 установлены между кольцевыми перегородками 14 и последовательно сообщаются между собой посредством отверстий 15 в кольцевых перегородках. Кольцевые перегородки 14 выполнены с отбортовкой 16 (см. фиг.2), направленной по ходу технологического газа. Перегородки 14 установлены с зазорами 17 и 18 (см. фиг.2) относительно обогреваемых стенок 5 и 6 и с шагом, убывающим в направлении от патрубка 19 для ввода технологического газа к патрубку 20 для вывода технологического газа. С помощью перегородок 14 сублимационная камера 3 разделена на ряд последовательно расположенных кольцевых сублимационных ячеек 21, объем которых уменьшается по мере уменьшения шага установки перегородок. Патрубок 22 предназначен для вывода десублимата из сублимационной камеры. В аппарате организовано поперечное протекание хладагента относительно технологического газа и осуществляется регулирование нагрева стенок 5 и 6 сублимационной камеры.

Десублимационный аппарат периодического действия работает в двух режимах: десублимации и сублимации.

При работе в режиме десублимации хладагент (пары жидкого азота, хладона или рассол) через патрубок 10 подают в нижний кольцевой элемент 9, где он распределяется по всему элементу и через отверстие 15 поступает в промежуточный кольцевой элемент 11, расположенный выше. Проходя последовательно все промежуточные кольцевые элементы, верхний кольцевой элемент 12, отработанный хладагент выходит через патрубок 13 из аппарата. Расход хладагента регулируют в зависимости от разности температур хладагента на входе и выходе из камеры 4. Процесс десублимации проводят при включенных нагревателях 7 и 8, обогревающих стенки 5 и 6 сублимационной камеры до температуры, не допускающей десублимацию гексафторида урана (ГФУ). Технологический газ, представляющий собой смесь паров ГФУ и инертных газов, поступает через патрубок 19, распределяется по кольцевому пространству в верхней части сублимационной камеры 3, проходит через зазоры 17, 18 и последовательно поступает в кольцевые ячейки 21. Гексафторид урана, десублимируясь, осаждается на охлаждаемых наружных поверхностях кольцевых элементов 12, 11 и 9. Часть паров ГФУ за счет объемной десублимации образует аэрозоли, которые сублимируются вторично при контакте с обогреваемыми стенками 5 и 6 при прохождении технологического газа в зазорах 17 и 18. Отбортовка 16 на перегородках 14 увеличивает время контакта аэрозолей с обогреваемыми стенками, что позволяет гарантированно сублимировать аэрозоли, предотвращая их унос из сублимационной камеры, увеличивая тем самым степень десублимации ГФУ из технологического газа. При последовательном прохождении технологического газа из ячейки в ячейку концентрация гексафторида урана снижается и становится ниже критического значения, поэтому десублимация его в нижней части сублимационной камеры происходит только на охлаждаемой поверхности. Наличие обогреваемых стенок сублимационной камеры препятствует закупориванию зазоров 17 и 18 десублиматом, обеспечивая свободное прохождение технологического газа вдоль всей сублимационной камеры, а наличие двух этих зазоров уменьшает сопротивление прохождению технологического газа.

Для перевода аппарата в режим сублимации подача хладагента и технологического газа прекращается. Нагревателями 7 и 8 доводят температуру в аппарате до температуры плавления ГФУ при соответствующем повышении давления паров ГФУ в аппарате. Расплавленный ГФУ выводится из сублимационной камеры через патрубок 22. Для ускорения процесса плавления в камеру 4 подают теплый сухой воздух через патрубок 10, а отработанный воздух удаляется из камеры через патрубок 13. Плавление ГФУ начинается со стороны патрубка 22 вывода десублимата, что способствует минимизации сопротивления для отходящего продукта.

Десублимационный аппарат предложенной конструкции надежен в работе, более экономичен, позволяет повысить единичную производительность аппарата по гексафториду урана. Это достигается за счет максимально развитой поверхности теплообмена, более полного использования хладагента на десублимацию гексафторида урана за счет организации поперечного движения потоков между технологическим газом и хладагентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ СТАЦИОНАРНЫЙ | 2007 |

|

RU2339423C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 2001 |

|

RU2244582C2 |

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ СТАЦИОНАРНЫЙ | 2009 |

|

RU2394624C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2487742C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2143940C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2011 |

|

RU2467780C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2011 |

|

RU2462287C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1996 |

|

RU2106890C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВЕЩЕСТВ | 2013 |

|

RU2524734C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2362607C1 |

Изобретение относится к оборудованию для переработки сублимирующихся материалов и может быть использовано при переработке гексафторида урана. При работе в режиме десублимации хладагент через патрубок 10 подают в нижний кольцевой элемент 9, где он распределяется по всему элементу и через отверстие 15 поступает в промежуточный кольцевой элемент 11. Проходя последовательно все кольцевые элементы 9, 11, 12, отработанный хладагент выходит через патрубок 13 из аппарата. Технологический газ, представляющий собой смесь паров гексафторида урана и инертных газов, поступает через патрубок 19, распределяется по кольцевому пространству в верхней части сублимационной камеры 3, проходит через зазоры 17, 18 и последовательно поступает в сублимационные ячейки 21. Гексафторид урана, десублимируясь, осаждается на охлаждаемых наружных поверхностях кольцевых элементов 12, 11 и 9. Часть паров гексафторида урана за счет объемной десублимации образует аэрозоли, которые сублимируются вторично при контакте с обогреваемыми стенками 5 и 6 при прохождении технологического газа в зазорах 17 и 18. Изобретение позволяет повысить единичную производительность аппарата за счет максимально развитой поверхности теплообмена. 1 з.п. ф-лы, 2 ил.

| СУБЛИМАЦИОННЫЙ АППАРАТ | 2001 |

|

RU2244582C2 |

| Реактор | 1974 |

|

SU613798A1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2143940C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1996 |

|

RU2106890C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2159659C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ШАРИКА ПРИ МИКРОСВАРКЕ | 1987 |

|

SU1446784A1 |

Авторы

Даты

2008-10-20—Публикация

2007-02-13—Подача